Spisu treści:

- Autor John Day [email protected].

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

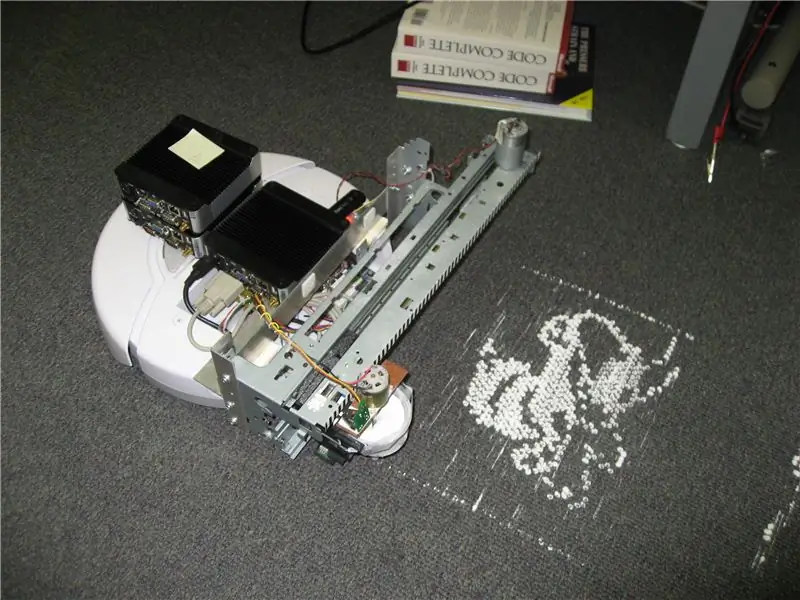

PrintBot to montowana przez iRobotCreate drukarka igłowa. PrintBot drukuje przy użyciu talku na dowolnej powierzchni gruntu. Wykorzystanie robota do podstawy pozwala robotowi drukować praktycznie nieograniczony rozmiar. Pomyśl o boiskach piłkarskich lub boiskach do koszykówki. Może rywale powinni wypatrywać w przyszłym roku roju w ten dziękczynny weekend. robot umożliwia również mobilność drukarki, umożliwiając jej podróż do miejsca drukowania, a następnie przejście do innego. Bezprzewodowy jest wliczony w cenę, więc możliwe jest również zdalne sterowanie. Sztuka chodnikowa i reklama to również rynek docelowy dla tego urządzenia.

Krok 1: Tworzenie IRobota

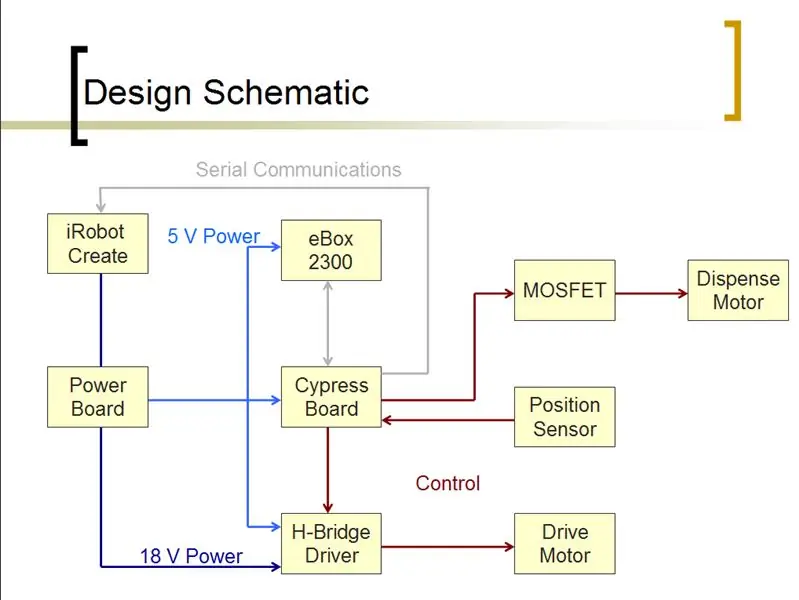

iRobot Create jest bardzo podobny do Roomby iRobota, ale bez wewnętrznej próżni. Pozwala nam to zwiększyć ładowność i zapewnia wygodne otwory montażowe. iRobot zapewnia również kompletny interfejs programistyczny do tworzenia, który sprawia, że sterowanie robotem jest bardzo proste. Interfejs to prosty zestaw poleceń i parametrów wysyłanych szeregowo do robota. Przeczytaj specyfikacje otwartego interfejsu, aby uzyskać więcej informacji. Dla naszego prostego użycia potrzebowaliśmy tylko kilku poleceń. Po inicjalizacji należy wysłać polecenie 128, aby poinformować robota, aby zaczął akceptować sterowanie zewnętrzne. Następnie należy wybrać tryb. Dla pełnej kontroli wysyłamy polecenie 132 do Create. Zauważ, że musisz wysłać wszystkie dane do Create jako liczby całkowite, a nie jako zwykły tekst ascii. Każdy opcode polecenia jest jednym bajtem, wartość tego bajtu jest liczbą całkowitą 128 lub cokolwiek innego. Gdybyś miał nadać tekst ascii lub ansi, każdy znak w 128 byłby bajtem. Do testowania lub sterowania za pośrednictwem komputera zalecamy Realterm, ponieważ wszystko jest bardzo proste. Będziesz także musiał ustawić szybkość transmisji na 57600, jak podano w dokumentacji Open Interface. Teraz, gdy Create jest inicjowane, używamy polecenia 137, aby poprowadzić robota do przodu. Odległość oczekiwania, 156 służy do zatrzymania robota po określonej odległości. Polecenia skryptu 152 i 153 łączą wszystko w całość i tworzą prosty skrypt, który można uruchamiać w kółko. iRobot sprzedaje to, co nazywają modułem poleceń, który jest w zasadzie programowalnym mikrokontrolerem i kilkoma portami szeregowymi, których można użyć do sterowania. Zamiast tego użyliśmy Cypress Programmable System-on-a-Chip (PSoC) w połączeniu z bardzo małym komputerem PC x86 o nazwie eBox 2300. Robot ma baterię 18 V, której użyjemy do zasilania wszystkich naszych urządzeń peryferyjnych.

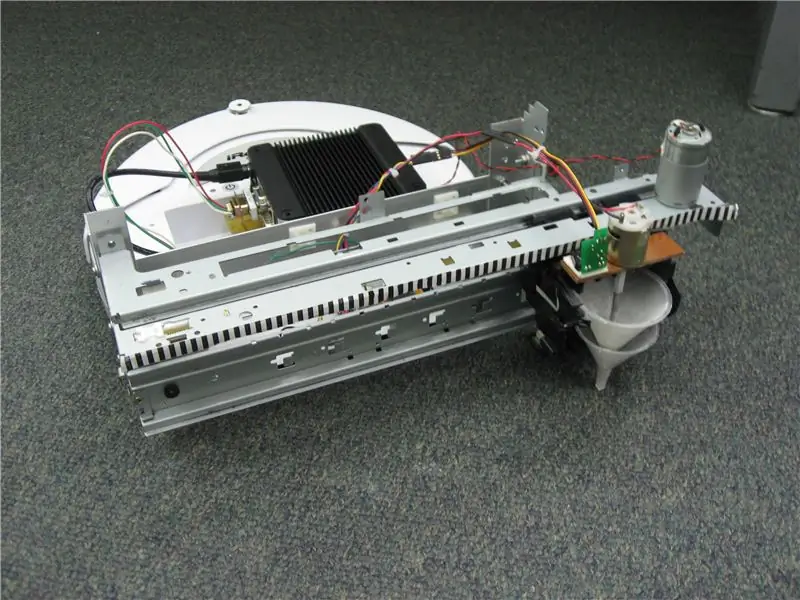

Krok 2: Demontaż drukarki i sterowanie silnikiem

Do poziomego ruchu drukarki i zespołu mocowania głowicy drukującej użyliśmy starej drukarki atramentowej Epson. Pierwszą rzeczą do zrobienia było ostrożne zdemontowanie drukarki. Wymagało to usunięcia wszystkich nieistotnych komponentów, dopóki nie pozostało tylko zespół gąsienic, silnik, uchwyt głowicy drukującej i pasek napędowy. Uważaj, aby nie zerwać paska ani jego silnika napędowego. Sprytne może być również grzebanie z woltomierzem przed wyrwaniem wszystkich płyt zasilających, ale byliśmy na to trochę zbyt podekscytowani. Pamiętaj, że nie potrzebujesz żadnego zespołu podawania strony, rzeczywistych głowic drukujących ani wkładów, ani żadnych płytek drukowanych. Po zdemontowaniu wszystkiego musimy wymyślić, jak napędzać ten silnik. Ponieważ przed testowaniem czegokolwiek rozerwaliśmy wszystko, musieliśmy znaleźć odpowiednie napięcie do zasilania silnika. Możesz spróbować znaleźć specyfikacje silnika w Internecie, jeśli możesz znaleźć numer modelu, ale w przypadku braku tego podłącz go do zasilacza prądu stałego i powoli zwiększaj napięcie do silnika. Mieliśmy szczęście i okazało się, że nasz silnik może działać na 12-42 V, ale dla pewności przetestowaliśmy go ręcznie, zgodnie z opisem. Szybko odkryliśmy, że nawet przy 12 V silnik będzie działał zbyt szybko. Rozwiązaniem tutaj jest użycie modulacji szerokości impulsu (PWM). Zasadniczo powoduje to bardzo szybkie włączanie i wyłączanie silnika, aby obracać silnik z mniejszą prędkością. Nasza bateria dostarcza 18 V, więc aby ułatwić życie, uruchomimy silnik w ten sam sposób. Podczas korzystania z silników prądu stałego, które muszą odwracać się w obwodach, podczas odwracania silnika wystąpi duży prąd wsteczny w obwodzie. Zasadniczo silnik działa jak generator, gdy się zatrzymuje i cofa. Aby chronić swój kontroler przed tym, możesz użyć tak zwanego mostka H. Jest to w zasadzie 4 tranzystory ułożone w kształcie litery H. Użyliśmy produktu firmy Acroname. Upewnij się, że wybrany sterownik poradzi sobie z prądem potrzebnym do Twojego silnika. Nasz silnik był oceniany na 1A ciągłego, więc kontroler 3A miał dużo miejsca na głowę. Ta płytka pozwala nam również kontrolować kierunek silnika, po prostu poprzez napędzanie wysokiego lub niskiego sygnału wejściowego, a także hamowanie (zatrzymywanie silnika i utrzymywanie go w pozycji) w ten sam sposób.

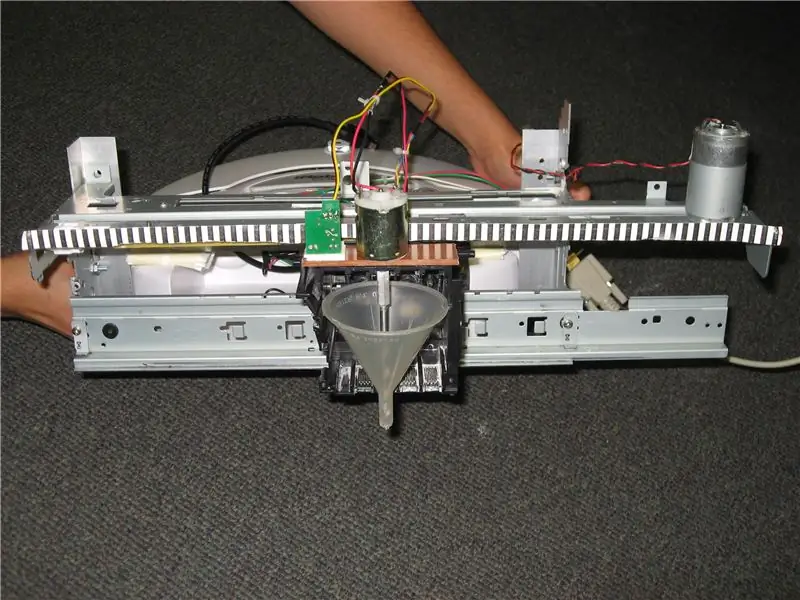

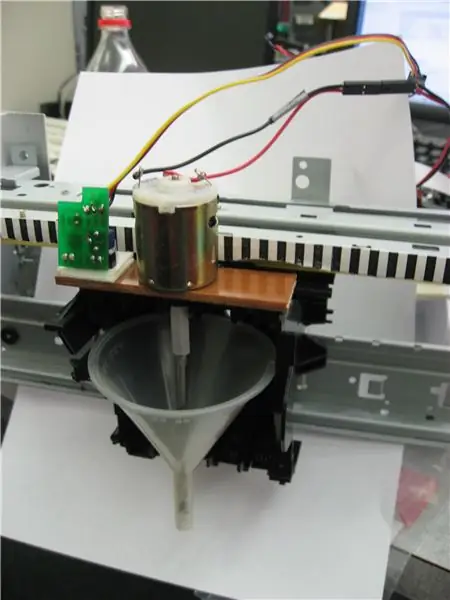

Krok 3: Głowica drukująca

Tyle oryginalnego zespołu głowicy drukującej, który można było usunąć. Zostaliśmy z plastikowym pudełkiem, które ułatwiło zamocowanie naszej głowicy drukującej. Za pomocą wiertła dołączono mały silnik 5V DC. Końcówka została wybrana tak, aby miała jak najbardziej zbliżoną średnicę lejka. Dzięki temu wiertło wypełni cały wylot lejka. Kiedy wiertło się obraca, proszek wchodzi do rowków i obraca się w dół wiertła w kierunku wyjścia. Obracając bit o jeden obrót, możemy stworzyć piksel o stałej wielkości. Konieczne będzie staranne dostrojenie, aby wszystko było idealnie dopasowane. Początkowo mieliśmy problemy z rozpryskiwaniem proszku po całym miejscu, ale dodając drugi lejek i podnosząc wiertło, dłuższy opadanie przy ograniczonym lejku dawał czysty piksel.

Ponieważ ten silnik musi być sterowany tylko włącz lub wyłącz, mostek H nie był tutaj konieczny. Zamiast tego zastosowaliśmy prosty tranzystor połączony szeregowo z uziemieniem silnika. Bramka tranzystora była sterowana wyjściem cyfrowym z naszego mikrokontrolera, podobnie jak wejściami cyfrowymi mostka H. Mała płytka drukowana obok silnika prądu stałego to czarno-biały czujnik podczerwieni. Ta płytka po prostu wysyła cyfrowy sygnał wysoki lub niski, gdy czujnik widzi odpowiednio czarny lub biały. W połączeniu z czarno-białym paskiem kodującym pozwala nam przez cały czas znać pozycję głowicy drukującej, zliczając przejścia między czernią a bielą.

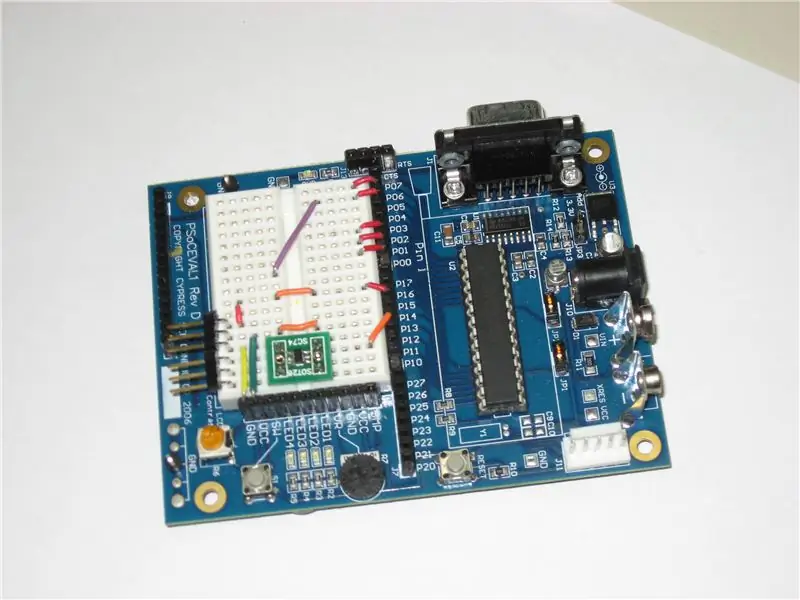

Krok 4: Mikrokontroler

Cypress PSoC integruje wszystkie oddzielne części sprzętu. Płytka rozwojowa Cypress zapewniała łatwy interfejs do pracy z PSoC i podłączania urządzeń peryferyjnych. PSoC jest programowalnym chipem, więc możemy faktycznie stworzyć fizyczny sprzęt w chipie, taki jak FPGA. Cypress PSoC Designer posiada gotowe moduły dla typowych komponentów, takich jak generatory PWM, wejścia i wyjścia cyfrowe oraz porty szeregowe RS-232.

Płytka rozwojowa ma również zintegrowaną płytkę prototypową, która umożliwiła łatwy montaż naszych sterowników silników. Kod na PSoC łączy wszystko w całość. Czeka na otrzymanie polecenia szeregowego. Jest on sformatowany jako pojedyncza linia z 0 i 1, która wskazuje na drukowanie lub nie dla każdego piksela. Następnie kod przechodzi przez każdy piksel, uruchamiając silnik napędowy. Przerwanie czułe na krawędzie na wejściu z czujnika czarno-białego uruchamia ocenę pogody lub nie drukuje przy każdym pikselu. Jeśli piksel jest włączony, wyjście hamulca jest wysokie i uruchamiany jest zegar. Przerwanie na zegarze czeka przez 0,5 sekundy, a następnie zwiększa moc wyjściową dozownika, powodując włączenie tranzystora i obrót wiertła, licznik czasu jest resetowany. Po upływie kolejnych pół sekundy przerwanie powoduje zatrzymanie silnika i ponowne uruchomienie silnika napędowego. Gdy warunek drukowania jest fałszywy, po prostu nic się nie dzieje, dopóki koder nie odczyta kolejnej krawędzi od czerni do bieli. Pozwala to na płynne poruszanie się głowicy, dopóki nie zatrzyma się, aby drukować. Po osiągnięciu końca linii ("\r\n") na porcie szeregowym wysyłany jest "\n", aby wskazać komputerowi, że jest gotowy na nową linię. Odwrócona jest również kontrola kierunku na mostku H. Create otrzymuje sygnał, aby przesunąć się do przodu o 5 mm. Odbywa się to za pośrednictwem innego wyjścia cyfrowego podłączonego do wejścia cyfrowego na złączu Create DSub25. Oba urządzenia wykorzystują standardową logikę 5V TTL, więc pełny interfejs szeregowy jest zbędny.

Krok 5: Komputer

Do stworzenia w pełni niezależnego urządzenia wykorzystano mały komputer PC x86 o nazwie eBox 2300. Dla maksymalnej elastyczności na eBox zainstalowano niestandardową wersję Windows CE Embedded. W języku C opracowano aplikację do odczytu 8-bitowej mapy bitowej w skali szarości z dysku USB. Następnie aplikacja ponownie próbkowała obraz, a następnie wysyłała go po jednym wierszu do PSoC przez port szeregowy.

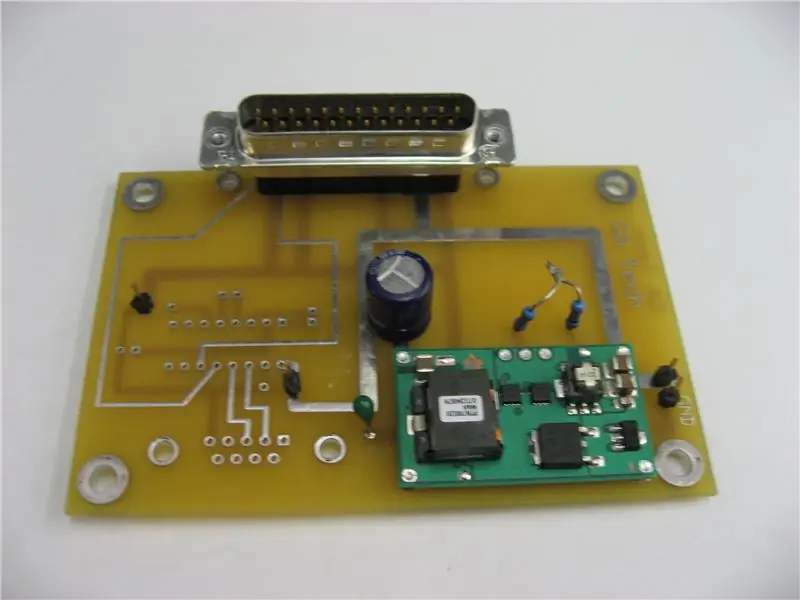

Korzystanie z eBox może pozwolić na wiele dalszych zmian. Serwer sieciowy może umożliwiać zdalne przesyłanie obrazów za pośrednictwem zintegrowanej łączności bezprzewodowej. Można by m.in. wdrożyć zdalne sterowanie. Dalsze przetwarzanie obrazu, być może nawet odpowiedni sterownik druku, aby umożliwić urządzeniu drukowanie z aplikacji, takich jak notatnik. Ostatnią rzeczą, której prawie przegapiliśmy, była moc. Create dostarcza 18V. Ale większość naszych urządzeń działa na 5V. Zasilacz DC-DC firmy Texas Instruments został użyty do aktywnej konwersji napięcia bez marnowania energii na ogrzewanie, przedłużając w ten sposób żywotność baterii. Udało nam się zrealizować ponad godzinę czasu druku. Niestandardowa płytka drukowana ułatwiła montaż tego urządzenia oraz wymaganych rezystorów i kondensatorów.

Krok 6: To jest to

Cóż, to wszystko dla naszego PrintBota stworzonego jesienią 07 dla klasy Dr. Hamblen's ECE 4180 Embedded Design w Georgia Tech. Oto kilka obrazów, które wydrukowaliśmy naszym robotem. Mamy nadzieję, że podoba Ci się nasz projekt i być może zainspiruje Cię do dalszych poszukiwań! Ogromne podziękowania dla PosterBot i wszystkich innych iRobot Create Instructables za ich inspirację i wskazówki.

Zalecana:

Kask ochronny Covid, część 1: wprowadzenie do obwodów Tinkercad!: 20 kroków (ze zdjęciami)

Kask ochronny Covid, część 1: wprowadzenie do obwodów Tinkercad!: Witaj, przyjacielu! W tej dwuczęściowej serii nauczymy się korzystać z obwodów Tinkercad - zabawnego, potężnego i edukacyjnego narzędzia do nauki działania obwodów! Jednym z najlepszych sposobów uczenia się jest robienie. Dlatego najpierw zaprojektujemy nasz własny projekt: th

Zegar lokalizacyjny „Weasley” z 4 wskazówkami: 11 kroków (ze zdjęciami)

Zegar lokalizacji „Weasley” z czterema wskazówkami: Tak więc, mając Raspberry Pi, które od jakiegoś czasu się bawiło, chciałem znaleźć fajny projekt, który pozwoli mi go jak najlepiej wykorzystać. Natknąłem się na ten wspaniały instruktażowy zegar lokalizacji Weasley'a autorstwa ppeters0502 i pomyślałem, że

Licznik kroków - Micro:Bit: 12 kroków (ze zdjęciami)

Licznik kroków - Micro:Bit: Ten projekt będzie licznikiem kroków. Do pomiaru kroków użyjemy czujnika przyspieszenia wbudowanego w Micro:Bit. Za każdym razem, gdy Micro:Bit się trzęsie, dodamy 2 do licznika i wyświetlimy go na ekranie

Bolt - DIY Wireless Charging Night Clock (6 kroków): 6 kroków (ze zdjęciami)

Bolt - DIY Wireless Charging Night Clock (6 kroków): Ładowanie indukcyjne (znane również jako ładowanie bezprzewodowe lub ładowanie bezprzewodowe) to rodzaj bezprzewodowego przesyłania energii. Wykorzystuje indukcję elektromagnetyczną do dostarczania energii elektrycznej do urządzeń przenośnych. Najpopularniejszym zastosowaniem jest stacja ładowania bezprzewodowego Qi

Jak zdemontować komputer za pomocą prostych kroków i zdjęć: 13 kroków (ze zdjęciami)

Jak zdemontować komputer za pomocą prostych kroków i zdjęć: To jest instrukcja demontażu komputera. Większość podstawowych komponentów ma budowę modułową i jest łatwa do usunięcia. Jednak ważne jest, abyś był w tym zorganizowany. Pomoże to uchronić Cię przed utratą części, a także ułatwi ponowny montaż