Spisu treści:

- Krok 1: Zobaczmy, co jest w środku…

- Krok 2: Planowanie wszystkiego…

- Krok 3: Czas na rozlutowywanie…

- Krok 4: Tworzenie MIDI-thru

- Krok 5: Podłączanie gniazd, garnków i enkoderów…

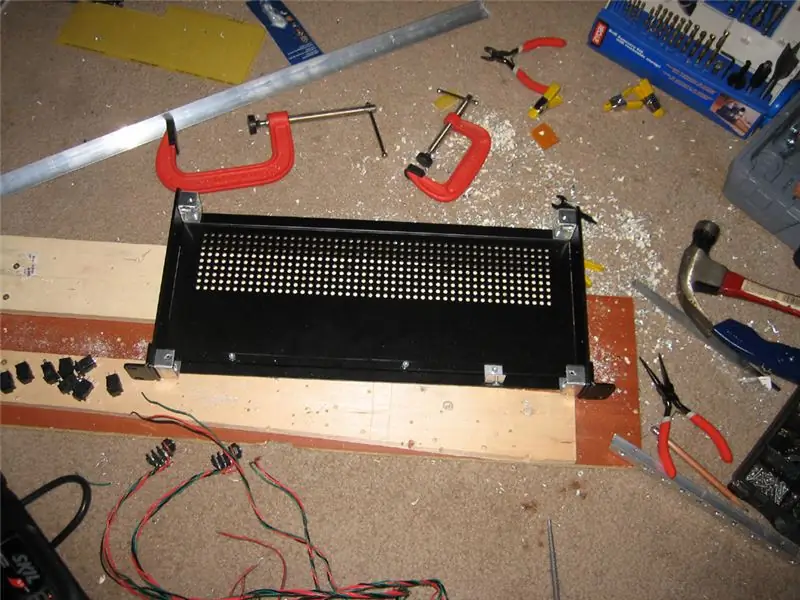

- Krok 6: Przygotowanie szafy rack

- Krok 7: Diody LED i wyświetlacz 7-segmentowy

- Krok 8: Montaż wszystkiego w szafie rack

- Krok 9: Gotowe! Odpal i przetestuj

- Krok 10: Finał i lista części

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Kupiłem jedną z oryginalnych jednostek Line 6 POD, kiedy po raz pierwszy pojawiły się w 1998 roku. Brzmiało to fenomenalnie wtedy i nadal brzmi świetnie - jedynym problemem był jego kształt - Mówiąc wprost, wygląda głupio. Co ważniejsze, o ile nie masz wystarczająco dużo miejsca na biurku lub często używasz go w podróży, nie ma dogodnego miejsca (przynajmniej w moim ciasnym domowym studio), aby je umieścić i tam trzymać. Podoba mi się wygoda jednostek montowanych w stojaku, ale aby uzyskać nowy Pod XT Pro, musiałbym wydać około 700,00 USD - jak wiele innych osób na tej stronie - postanowiłem wyrzucić lutownicę i sam ją zamontować w stojaku.

Krok 1: Zobaczmy, co jest w środku…

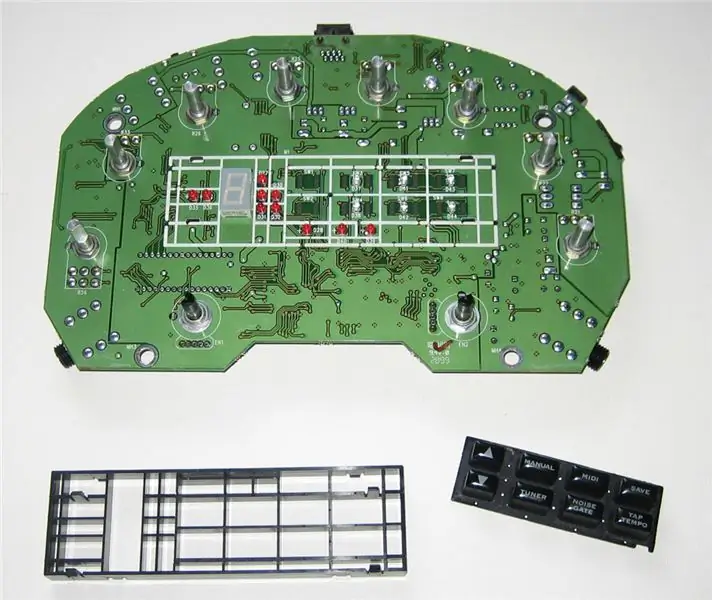

Zanim zrobiłem coś ostrego, chciałem zobaczyć, z czym mam do czynienia, więc czas go otworzyć… kiedy rozebrałem go do gołej płytki PCB i dokonałem szybkiego pomiaru, byłem szczęśliwy widząc, że surowa jednostka rzeczywiście pasuje w gnieździe 1U (tj. poniżej 1,75 cala) - największym elementem jest duży kondensator.

Patrząc bardziej na to, co należy zrobić, kilka komponentów musiałoby zostać wylutowanych i podłączonych do płyty, aby były dostępne z ramy racka - te elementy to cztery gniazda audio (wejście, wyjście słuchawkowe i lewe / prawe wyjścia), 2 obrotowe enkodery (do wyboru modelu wzmacniacza i efektów), 8 potencjometrów (dla różnych wejść), wejście zasilania i 2 gniazda MIDI. Ponieważ będzie to wewnątrz szafy, musiałbym również stworzyć obwód przerywający dla diod LED wyświetlacza i przycisków / przełączników… do planowania.

Krok 2: Planowanie wszystkiego…

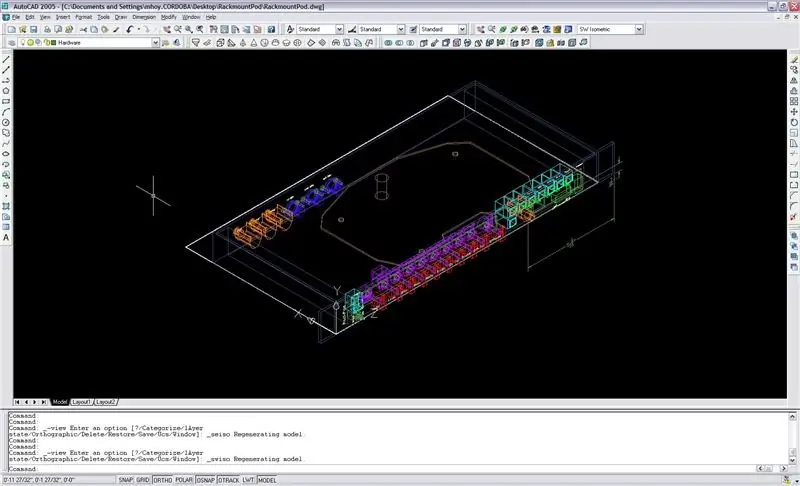

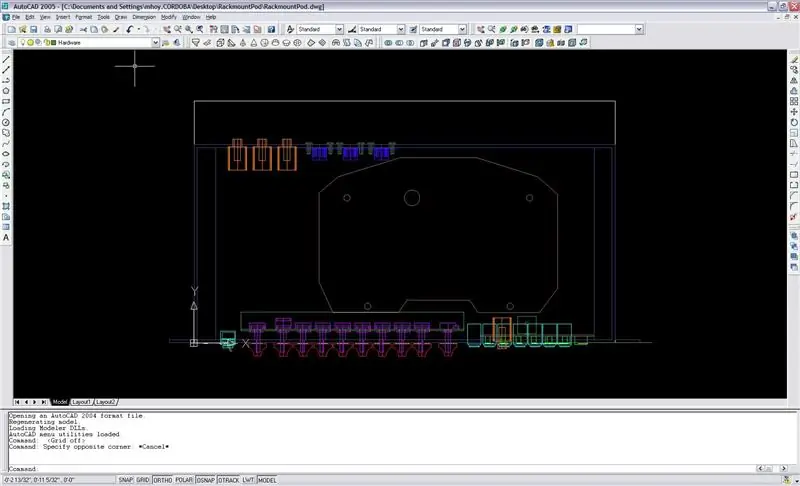

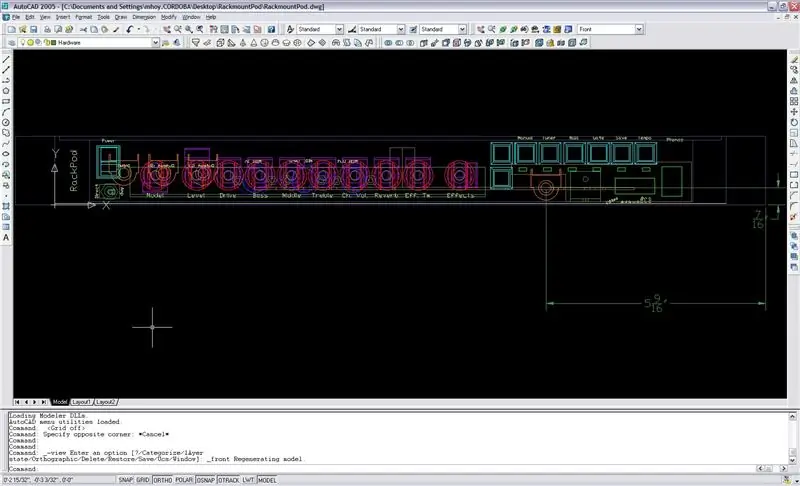

Zasady AutoCAD. Biorąc pod uwagę wymiary płytki PCB pod, wymiary obudowy racka, którego chciałem użyć (obudowa rackowa o głębokości 1U x 8 , część Mouser #546-RMCV19018BK1) i przybliżone wymiary różnych przełączników, pokręteł, przycisków i gniazd, Uruchomiłem AutoCAD i zaplanowałem rzeczy, aby zobaczyć, gdzie najlepiej pasują… Otrzymane obrazy są dołączone… mogą być trudne do zauważenia ze względu na szczegóły linii i małe rozmiary obrazów tutaj, ale uwierz mi, czas i wysiłek wydane na ten etap były tego warte. Ostateczne wymiary jednostki montowanej w stelażu i rozmieszczenie komponentów przebiegły zgodnie z planem.

Krok 3: Czas na rozlutowywanie…

Przed wylutowaniem czegokolwiek chciałem się upewnić, że wiem, co poszło gdzie… więc zrobiłem zdjęcie przodu i tyłu załadowanej płytki PCB i zaznaczyłem to w Photoshopie z wszystkimi odpowiednimi punktami połączeń, co poszło gdzie - niestety mogę nie znajduj tych obrazów do przesłania - ale jeśli zdecydujesz się zhakować swój własny pod montowany w stojaku - pamiętaj, aby to zrobić! Byłoby trochę głupio usunąć wszystkie komponenty tylko po to, by zdać sobie sprawę, że nie wiesz, który był dodatni, a który ujemny koniec diod LED…

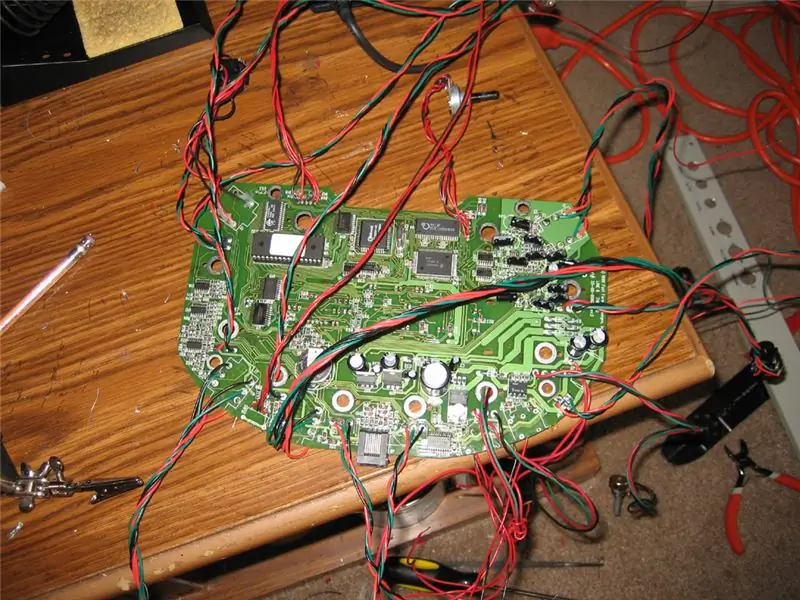

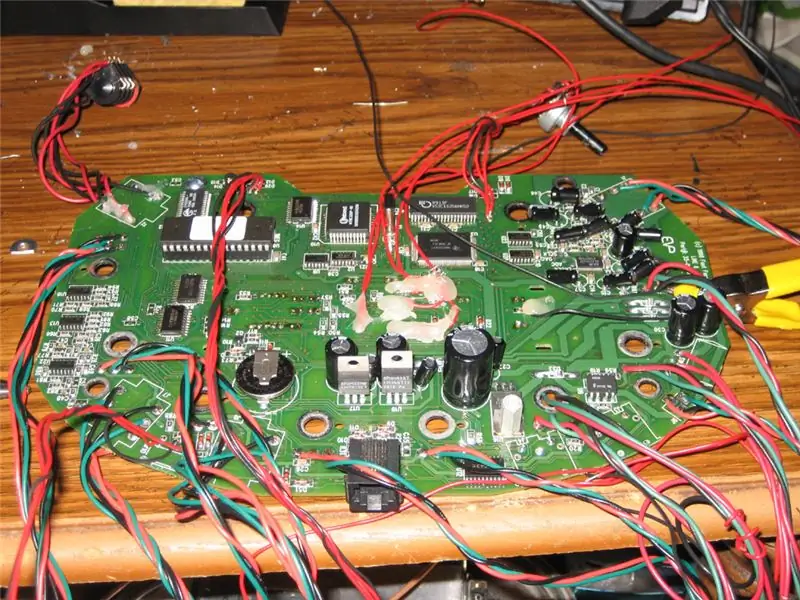

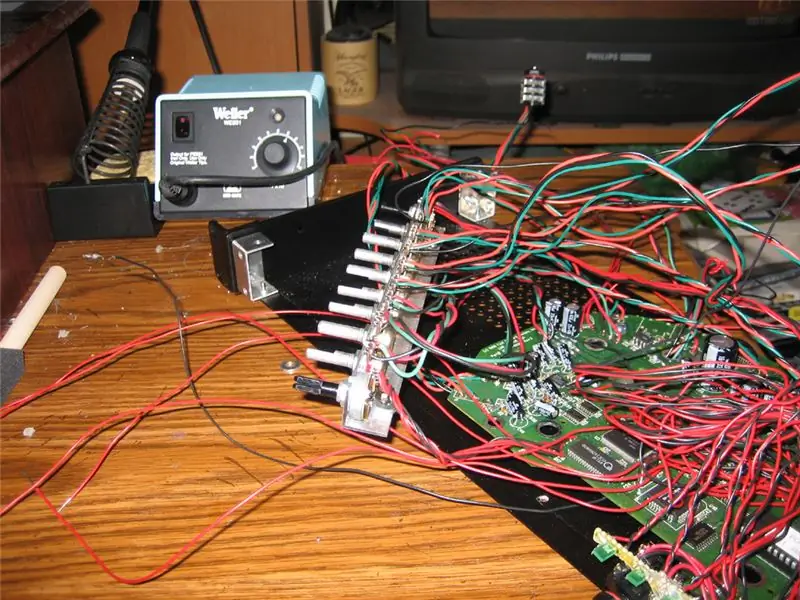

W każdym razie - więc wywaliłem starą wierną lutownicę Wellera, żarówkę rozlutowującą, knot i przyssawkę i pojechałem do miasta… usunąłem wszystkie gniazda, potencjometry (które były utrapieniem), enkodery obrotowe (które były jeszcze większy ból w tyłku, aby wyjść bez zrywania przewodów), 7-segmentowy wyświetlacz, diody LED i gniazdo zasilania. Nie chciałem zawracać sobie głowy wtyczką RJ-45, którą muszą podłączyć do pedału nożnego, głównie dlatego, że wiedziałem, że będę sterował moim urządzeniem przez MIDI i moim footboardem Behringer FCB-1010… po co… Obraz w załączeniu widać wylutowaną płytkę (trzy przewody potencjometru też zostały dołączone - niestety nie przestałem robić zdjęć podczas wylutowywania)

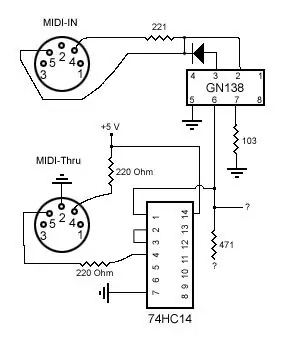

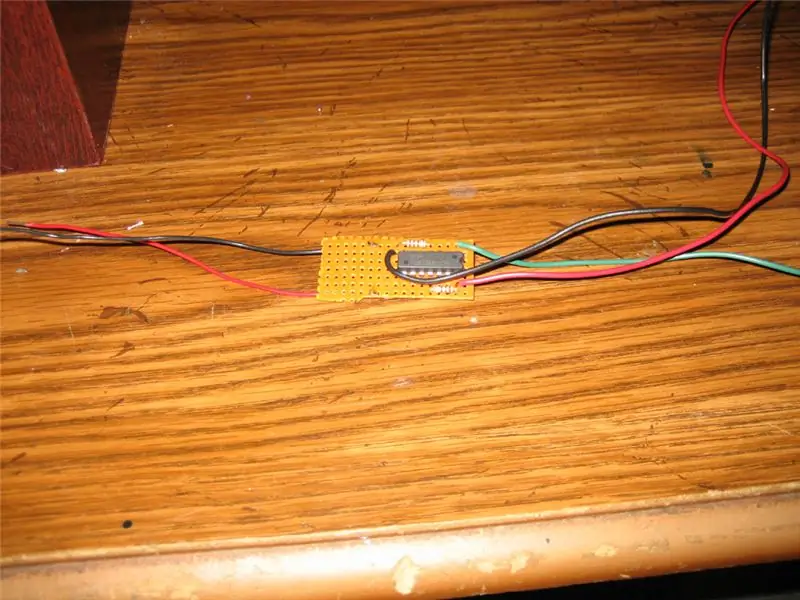

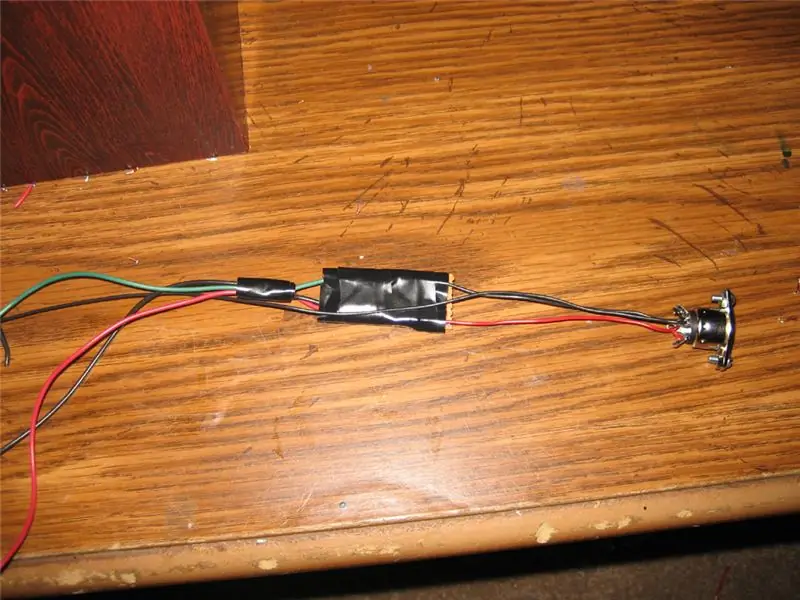

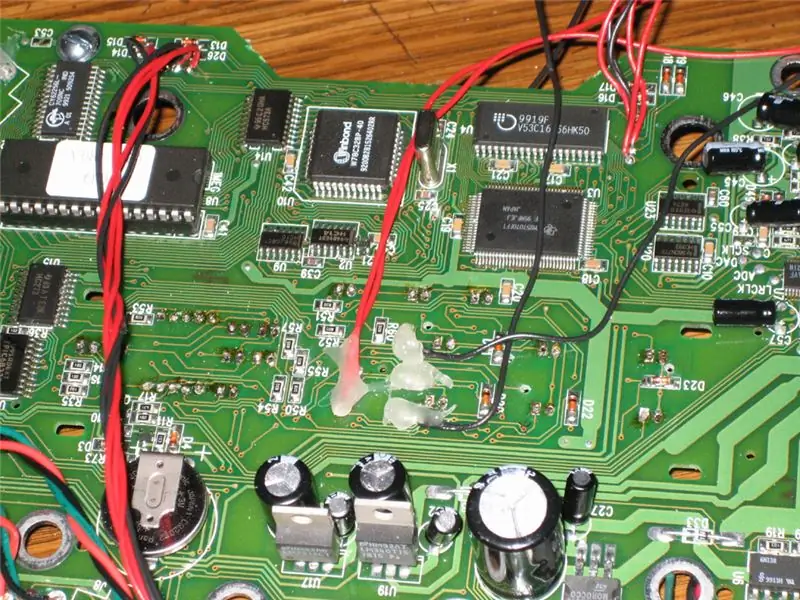

Krok 4: Tworzenie MIDI-thru

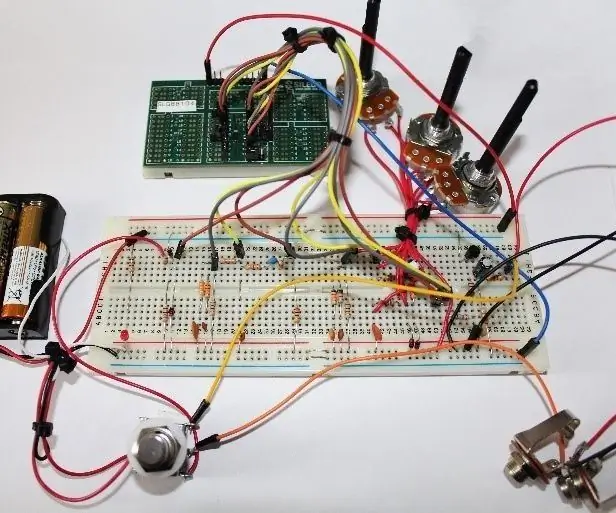

Jedną z rzeczy, których nigdy nie lubiłem w Pode, był fakt, że chociaż ma MIDI-IN i MIDI-OUT, nie ma wbudowanego portu MIDI-thru… Postanowiłem to naprawić… Na istniejącej płytce drukowanej, MIDI-IN port przechodzi do optoizolatora GN138 - co jest lepszym miejscem do podłączenia portu MIDI-thru do wyjścia optoizolatora! Jedną rzeczą jest jednak to, że aby poprawnie zaimplementować MIDI-thru, powinno być bardzo lekkie opóźnienie bufora - zamiast używać dedykowanego układu scalonego bufora, zdecydowałem się na tani falownik (74HC14 - technicznie inwerter Hex Schmitt-Trigger - jak 22 centów za sztukę) i wyślij sygnał przez dwa inwertery (zasadniczo negując inwersję), co powoduje niewielkie opóźnienie / efekt buforowania… następnie użyj rezystora 220 omów, aby zapewnić niewielkie ograniczenie prądu podczas wychodzenia z linii. Nawiasem mówiąc, powinieneś być w stanie ponownie użyć tego obwodu na prawie wszystkim, do czego chcesz dodać port MIDI-thru - o ile masz połączenie +5V, właściwe uziemienie i możesz uzyskać dobre, izolowane sygnał z MIDI-IN.

(BTW - ten obwód działa idealnie! Nie mam żadnych błędów synchronizacji ani opóźnień prędkości łatania przez to MIDI-thru)

Krok 5: Podłączanie gniazd, garnków i enkoderów…

To było zabawne - żmudne, ale proste. Na zawsze przewód, który był przylutowany do płytki drukowanej, poprowadź przewód od tego miejsca połączenia do przewodu na komponencie… Przyzwyczaiłem się do moich połączeń używać czarnych, czerwonych i zielonych przewodów - czarny idący do ziemi, zielony to środek/gorący, a czerwony to linia +5 (w stosownych przypadkach)…

Aby zachować bezpieczeństwo, spłaszczyłem mniejsze kondensatory na płytce - a jeśli myślisz, że to teraz dużo przewodów… poczekaj kilka kroków…

Krok 6: Przygotowanie szafy rack

Zanim sprawy zrobiły się zbyt gorączkowe, postanowiłem rozpocząć pracę nad samą obudową rackową. Skoro obudowa została wykonana z porządnego aluminium, nadszedł czas na wyłamanie Dremela oraz różnych wierteł i pilników ręcznych…

Tekst na etykietach został właśnie wydrukowany ze zwykłej drukarki atramentowej na zwykłym papierze - następnie posmarowałem je przezroczystym, schnącym superklejem, aby przykleić się do pomalowanego metalu. Nie jest to najczystszy (ani profesjonalny) sposób robienia tego, ale działa i żadna z etykiet nie odeszła do tej pory. Pokrycie miejsca, w którym znajdują się diody LED i 7-segmentowy wyświetlacz, pochodzi z jakiejś starej cienkiej, czarnej siatki drucianej, którą leżałem. Dla wszystkich cięć / wymiarów / odstępów / itp. - tak naprawdę przydały się rysunki AutoCAD -

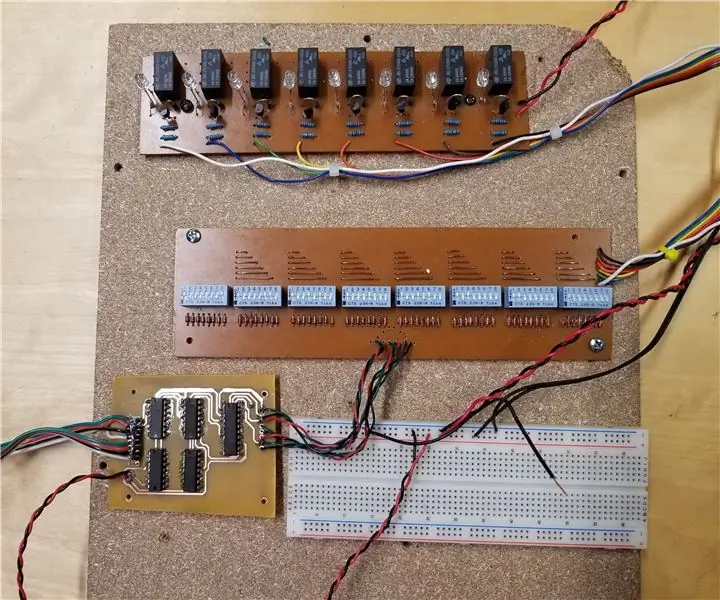

Krok 7: Diody LED i wyświetlacz 7-segmentowy

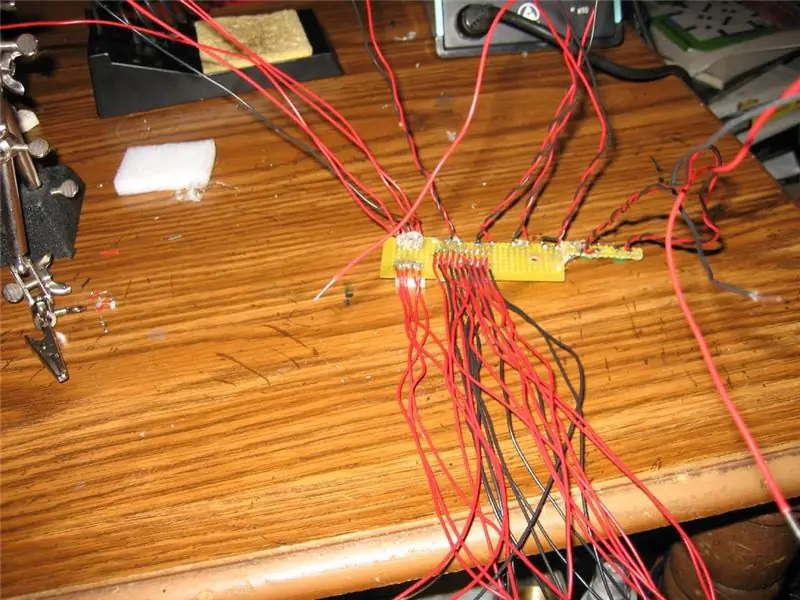

Oryginalny Pod używał czerwonych diod LED i czerwonego 7-segmentowego wyświetlacza - dla odrobiny własnego smaku zamiast tego użyłem całego zielonego…

Z rysunków AutoCAD wyciąłem kawałek płytki stykowej, na której zamontowałem wszystkie komponenty, a pierwszą rzeczą, którą zrobiłem, było przylutowanie przewodów do nowych wskaźników. Każdy z tych przewodów byłby ostatecznie przylutowany w odpowiednie miejsce na oryginalnej płytce drukowanej, gdzie usunąłem oryginalny element… Kiedy tylna strona płytki stykowej wskaźnika była kompletna, przylutowałem (bezpośrednio do płytki drukowanej) przewody do przycisku przełącznik połączeń - po przylutowaniu każdego połączenia, przykleiłem przewód gorącym klejem, aby upewnić się, że się nie przesuwa…. (jednak uwaga - w końcu moje połączenia z przyciskami gdzieś zawiodły, więc żaden z przycisków nie działa - co jest OK, bo i tak wszystko kontroluję przez MIDI… ale jeśli chcesz, aby twoje przyciski działały, użyj uwaga tutaj!) I wreszcie - połączenia z płytki stykowej wskaźnika zostały przylutowane do PCB… teraz zaczyna to wyglądać jak plątanina przewodów… W tym momencie zamontowałem PCB w ramie racka, aby ułatwić pracę …

Krok 8: Montaż wszystkiego w szafie rack

Używając kawałka aluminium o grubości 3/4" x 3/4" (1/16") w kształcie litery L, zaprojektowałem wspornik do montażu enkoderów obrotowych i potencjometrów. Ten z kolei został przymocowany do ramy. wymodelował mały wspornik, który również przytrzymuje płytkę stykową wskaźnika.

Następnie założyłem przednią płytę i przymocowałem przełączniki - i tylną z podłączonymi gniazdami. Następnie skompresowałem wszystkie przewody i założyłem górę…

Krok 9: Gotowe! Odpal i przetestuj

Wreszcie - chwila prawdy. Podłączyłem zasilanie, przekręciłem przełącznik i oto i oto. Ożyło.

Po kilku testach z podłączoną gitarą uznałem, że warto ją włożyć do stojaka. Wszystkie pokrętła i funkcje MIDI działają świetnie - a dzięki nowym gniazdom audio dźwięk jest całkiem czysty. Jak wspomniałem wcześniej, rozczarowujące jest to, że przyciski nie działają, ale to jest OK, ponieważ funkcjonalność MIDI działa w 100% poprawnie.

Krok 10: Finał i lista części

Tylko kilka ostatnich ujęć urządzenia w stelażu - znacznie lepiej!

Oto lista części użytych do wykonania tego zadania (zakupione zarówno w Mouser, jak i Jameco) Mouser: 103-1211-EV - Przełącznik przyciskowy (x8) 540-SRB22A2FBBNN - Przełącznik kołyskowy 589-7100-410 - ProtoBoard (10x4") 696- SSA-LXB10GW - 10-segmentowy bargraf LED (zielony) 696-SSL-LX2573GD - 5mm x 2mm LED (zielony - x20) 604-SC56-21GWA - 7-segmentowy LED (zielony x2) 565-7160 - 1/4" stereo jack (3 przewody x 5) 161-0005 - 5-pinowe złącze DIN MIDI Jack (żeńskie x 3) 546-RMCV19018BK1 - Obudowa do montażu w stojaku - 1U x 8" głębokość Jameco - Przełącznik dwupozycyjny (AIR): 75969CB 22 AWG Przewód połączeniowy: (100', czarny): 36792 i/lub (100' czerwony): 36856 - solidne rezystory 1/4 W 220 omów (min. 100) - 690700 1x 74HC14 (przetwornica szesnastkowa): 45364 Losowy sprzęt, który miałem około… Wsporniki PCB (4x dla PCB) 3/4" x 3/4" (1/16" grubości) aluminiowy wspornik L Śruby/nakrętki do gniazd DIN (6x) Śruby/nakrętki do alum. LBracka/talerze

Zalecana:

Zrób to sam, zasilany bateryjnie pedał Overdrive do efektów gitarowych: 5 kroków

Zrób to sam, zasilany bateryjnie pedał przesterowania do efektów gitarowych: Z miłości do muzyki lub z miłości do elektroniki, celem tego Instruktażu jest pokazanie, jak ważny jest wzmacniacz SLG88104V Rail to Rail I/O 375nA z niskim poborem mocy i niskim napięciem może być zrewolucjonizowanie obwodów overdrive. Ty

Programowalna stacja pętli efektów gitarowych True Bypass za pomocą przełączników DIP: 11 kroków

Programowalna stacja pętli efektów gitarowych True Bypass za pomocą przełączników DIP: Jestem entuzjastą gitary i hobbystą. Większość moich projektów dotyczy akcesoriów gitarowych. Buduję własne wzmacniacze i kilka efektów. W przeszłości grałem w małym zespole i przekonałem się, że potrzebuję tylko wzmacniacza z re

Proto Pedal do efektów gitarowych DIY: 5 kroków (ze zdjęciami)

Proto Pedal do efektów gitarowych DIY: projektowanie i budowanie własnych efektów gitarowych to świetny sposób na połączenie pasji do elektroniki i gitary. Jednak podczas testowania nowych projektów odkryłem, że delikatny obwód na płytce stykowej bez lutowania jest trudny do podłączenia do łaty c

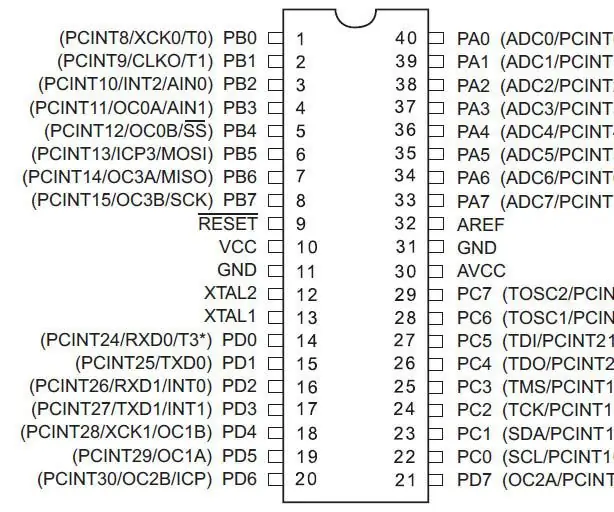

ATMega1284P Pedał efektów gitarowych i muzycznych: 6 kroków (ze zdjęciami)

ATMega1284P Pedał efektów gitarowych i muzycznych: Przeniosłem Arduino Uno ATMega328 Pedalshield (opracowany przez Electrosmash i częściowo oparty na pracy w Open Music Lab) do ATMega1284P, który ma osiem razy więcej pamięci RAM niż Uno (16kB w porównaniu z 2kB). Dodatkową nieoczekiwaną korzyścią jest

DIY Rat Clone Distortion Pedał efektów gitarowych - The Dead RAT: 5 Steps (ze zdjęciami)

DIY Rat Clone Distortion Guitar Effect Pedal - the Dead RAT: To nie jest pedał zniekształceń Myszki Miki! Ten pedał jest klonem jednego z moich ulubionych efektów z lat 80-tych… RAT Distortion firmy ProCo. Jest to podstawowy efekt przesterowania OpAmp wykorzystujący klasyczny układ scalony LM308N, który jest dość prostą konstrukcją dla t