Spisu treści:

- Krok 1: Plany, materiały i projekt

- Krok 2: Części i narzędzia

- Krok 3: Przygotowanie

- Krok 4: Wycinanie kół

- Krok 5: Więcej cięcia

- Krok 6: Panel przedni i tylny

- Krok 7: Przyklej

- Krok 8: Upewnij się, że krawędzie są proste

- Krok 9: Po wyschnięciu kleju

- Krok 10: Nakładanie winylu z włókna węglowego

- Krok 11: Nakładanie skórzanego winylu

- Krok 12: Ostateczne sklejenie

- Krok 13: Elektronika

- Krok 14: Ostatnie kroki

- Krok 15: Ostatni dotyk

- Krok 16: Ostatnie myśli

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Cześć wszystkim! W tej instrukcji pokażę, jak zbudowałem ten niesamowicie głośny głośnik Bluetooth! Dużo czasu poświęcono na ten projekt, zaprojektowanie obudowy, zebranie materiałów i części budowy oraz ogólne planowanie. Dołączyłem plany budowy i plany wycinane laserowo, które byłyby potrzebne do samodzielnego zbudowania tego głośnika, a schemat połączeń można pobrać bezpłatnie i wszystkie te pliki można znaleźć na dole tego wstępu! Pamiętaj, aby powiększyć, aby zobaczyć połączenia z bliska! Możesz również znaleźć wszystkie linki do produktów w Kroku 2!

Krok 1: Plany, materiały i projekt

Głównym celem tego projektu było dla mnie zbudowanie przyzwoicie wyglądającego, nie zajmującego zbyt wiele głośności głośnika Bluetooth, który zapewniłby dużą moc do głośników. Dlatego do tego głośnika wybrałem parę 6,5 dwudrożnych głośników MOREL MAXIMO 6, które mogą z łatwością przyjąć do 180W RMS mocy. Zapewniają wyraźny i dudniący dźwięk, bez przytłaczającego basu.

Swój głośnik zaprojektowałem w programie Sketchup, który jest darmowym programem do projektowania - prostym w użyciu i zapewniającym świetne rezultaty. Musiałem również użyć Autocad do naszkicowania wyciętych laserowo części.

Użyte materiały to płyta MDF o grubości 12 mm i sklejka o grubości 4 mm.

Krok 2: Części i narzędzia

KOMPONENTY: (Zdobądź kupon o wartości 24 USD:

- Prelegenci -

- Wzmacniacz TDA7498E -

- Zasilacz 36V 6,5A DC -

- Przedwzmacniacz XR1075 -

- Płyta Bluetooth V4.0 -

- Przetwornica AC-DC 12V -

- Samoblokujący przełącznik LED 22mm 220V -

- Przełącznik LED 19mm zatrzaskowy 5V niebieski -

- B0505S-1W Izolowany konwerter 5V -

- Konwerter obniżający -

- Gniazdo wejściowe audio -

- Taśma dwustronna 3 mm -

- Śruby M2.3X12 -

- Śruby i nakrętki M3X10 - https://bit.ly/2DBH9Wa i

- Kabel wejściowy audio -

- Gumowe nóżki -

- Gniazdo USB do montażu na panelu -

- Gniazdo AC -

- Przewód AC -

-

Czarna skóra winylowa -

NARZĘDZIA I MATERIAŁY:

- Multimetr -

- Pistolet do klejenia na gorąco -

- Lutownica -

- Ściągacz izolacji -

- Wiertarka akumulatorowa -

- Wyrzynarka -

- Wiertła -

- Wiertła stopniowe -

- Bity Forstnera -

- Zestaw otwornic -

- Router do drewna -

- Roundover Bits -

- Centrum dziurkacza -

- Lutowane -

- Strumień -

- Stojak lutowniczy -

Krok 3: Przygotowanie

Aby rozpocząć projekt, poprosiłem mojego przyjaciela o pocięcie moich płyt MDF na łatwe do opanowania kawałki za pomocą swojej skomplikowanej piły stołowej, wartej tysiące, którą posiada. Ale oczywiście taki sprzęt nie jest potrzebny do tego projektu! Cięcia muszą być co do milimetra, ale to nie znaczy, że nie da się osiągnąć takich samych wyników za pomocą wyrzynarki lub piły tarczowej! Zaufaj mi, prawie wszystko można wykonać prostymi narzędziami, cierpliwością i umiejętnościami. Chociaż radzę znaleźć kogoś, kto mógłby wyciąć panele ze sklejki za pomocą wycinarki laserowej.

Po przycięciu płytek na odpowiednie rozmiary zaznaczyłem miejsca na wycięcia na głośniki, upewniając się, że są one równe z obu stron przedniej ścianki.

Krok 4: Wycinanie kół

Następnie wziąłem wiertło 3 mm i przewierciłem deski dokładnie w środkach kół. Do wycięcia kółek w deskach użyłem routera i przyrządu, który sam wykonałem. Po raz kolejny takie narzędzia nie są konieczne do osiągnięcia najlepszych rezultatów. Prawie ten sam efekt można osiągnąć przy użyciu wyrzynarki i kilkuminutowego szlifowania. Główną zaletą tego przyrządu do kółek, który wykonałem, jest to, że umożliwia wycinanie kółek o dokładnej średnicy, bez bicia. Kilka razy popełniłem bałagan w wycinaniu kół, głównie dlatego, że nie dokręciłem wystarczająco dobrze frezu. Uczenie się na błędach! Również cięcie płyt MDF za pomocą routera to dobry sposób na tworzenie chmur i kupek kurzu, które nie są dobre dla płuc! Podczas pracy z tym materiałem niezbędny jest respirator i dobry system odpylania!

Krok 5: Więcej cięcia

W tym kroku ponownie użyłem mojego zaufanego routera z przyrządem, który podąża wzdłuż krawędzi, aby precyzyjnie ciąć drewno. Tutaj moim celem było wycięcie 1 mm (prawie grubości winylu, który będzie później używany) głębokiego rowka na krawędzi każdego panelu (dwie boki, górny i dolny panel). Ten ledwo zauważalny rowek będzie bardzo przydatny podczas późniejszego oklejania pudełka winylem, ponieważ da mi krawędź do cięcia winylu, a także stworzy płynne przejście między winylem a płytą MDF.

Krok 6: Panel przedni i tylny

Aby stworzyć ładnie wyglądające wycięcie na tylny panel kontrolny, użyłem szablonu, który został wycięty za pomocą wycinarki laserowej. Mocno trzymając szablon na miejscu, obszedłem jego wnętrze. Następnie wywierciłem cztery otwory w każdym rogu wykreślonego prostokąta, używając największego wiertła, jakie miałem, upewniając się, że otwory są blisko wykreślonej linii, ale nie za nią. Następnie wyrzynarką wyciąłem prostokąt, upewniając się, że trzymam się blisko linii, ale nie za blisko. Wokół linii nałożono dwustronną taśmę samoprzylepną, a szablon został dociśnięty do niej, upewniając się, że jej krawędzie są wyrównane z wytyczoną linią. Następnie umieściłem w moim routerze spiralny frez do przycinania i kontynuowałem cięcie wzdłuż krawędzi szablonu. Łożysko, które znajduje się na wierzchu frezu, przesuwa się wzdłuż krawędzi szablonu, przecinając dowolny materiał na swojej drodze i pozostawiając nieskazitelne wykończenie i proste krawędzie. Po raz kolejny odpylanie i maska przeciwpyłowa to KONIECZNOŚĆ!

Następnie zastosowałem wręg, tworząc półkę, która zostanie wykorzystana do zamontowania wyciętego laserowo panelu ze sklejki. Te same kroki, jak wspomniano powyżej, zostały powtórzone na górnym panelu, tylko przy użyciu innego szablonu ze sklejki. Zaokrąglony frez został również użyty do stworzenia krzywej wzdłuż górnej krawędzi panelu.

Krok 7: Przyklej

Po przygotowaniu wszystkich paneli przyszedł czas na ich sklejenie. Użyłem odpowiedniej ilości kleju wzdłuż krawędzi, upewniając się, że został rozprowadzony na całej powierzchni. Po sklejeniu wszystkich kawałków umieściłem na wierzchu kilka ciężarków, aby upewnić się, że są dobrze dociśnięte. Upewnij się również, że wszystkie rogi są kwadratowe, możesz mieć później duże kłopoty, jeśli nie będą kwadratowe! Po wyschnięciu kleju przykleiłem z tyłu głośnika cztery wsporniki, które posłużą do przykręcenia tylnego panelu.

Krok 8: Upewnij się, że krawędzie są proste

Po przyklejeniu elementów nośnych, a klej jest nadal mokry, położyłem tylny panel na wierzchu i uderzyłem młotkiem, aby upewnić się, że panel jest równo z resztą paneli głośnikowych.

Krok 9: Po wyschnięciu kleju

Wywierciłem cztery otwory na spodzie obudowy głośnika, aby później przykręcić gumowe nóżki. Następnie na wszystkich zewnętrznych krawędziach głośnika zastosowano okrągły bit, dzięki czemu jest gładka w dotyku. Następnie umieściłem z powrotem tylny panel i włożyłem kilka plastikowych elementów z każdej strony jako podkładki, aby wyśrodkować tylny panel i wywierciłem otwory na śruby, które utrzymają tylny panel na miejscu. Po wykonaniu tych czynności przystąpiłem do szlifowania wyciętych laserowo kawałków sklejki drobnym papierem ściernym, aby usunąć wszelkie ślady po przypaleniach lub drzazgi. Następnie spryskałem kawałki sklejki lakierem, aby uzyskać równomierną warstwę. Po wyschnięciu lakieru nałożyłem kawałek tylnego panelu na tylny panel i wywierciłem otwory malutkim wiertłem, aby śruby miały w co się wgryźć. Następnie użyłem śruby, do której wykonałem kilka nacięć, aby pomóc mi wyciąć gwinty wewnątrz tylnego panelu.

Krok 10: Nakładanie winylu z włókna węglowego

Uważam to za jeden z najtrudniejszych i najbardziej wymagających cierpliwości etapów budowania. Twoim najlepszym przyjacielem jest ciepło - które możesz łatwo uzyskać z opalarki, którą wymieniłem na liście narzędzi powyżej. Ważne jest, aby nie trzymać opalarki zbyt blisko winylu, ponieważ natychmiast się stopi. Po prostu zastosuj odpowiednią ilość ciepła, aż będziesz w stanie rozciągnąć wszelkie zmarszczki, które mogą pojawić się na panelu. Ale poruszanie się po krzywych wycięciach kół może być jeszcze trudniejsze, ponieważ wymaga więcej ciepła, aby móc ciągnąć winyl wokół okrągłej krawędzi, ale nie za dużo ciepła, aby się nie stopił. Upewnij się, że ćwiczysz na czymś innym, jeśli nie masz pod ręką zbyt dużo winylu.

Krok 11: Nakładanie skórzanego winylu

Najpierw nakleiłem papierową taśmę maskującą wzdłuż krawędzi, aby nie nakładać kleju kontaktowego tam, gdzie nie jest to konieczne. Do obudowy użyłem nieco rozciągliwego, matowego winylu z czarnej skóry. Dla mnie wygląda świetnie, nie jest zbyt trudna w obróbce i jest dość wytrzymała i odporna na zarysowania i wgniecenia. Aby przykleić go do obudowy, wykorzystałem przyzwoitą ilość kontaktu na obu współpracujących powierzchniach - płycie MDF obudowy i tylnej stronie winylu. Po kilku minutach odczekałem, aż się uspokoi, przycisnąłem prostą krawędź winylu wzdłuż linii na obudowie. Takie miejsca, jak górny panel, krawędzie styku i narożniki wymagały więcej wysiłku, aby ułożyć winyl bez zmarszczek, ale nadal było to wykonalne i wyszło ładnie. Na winylu pozostało trochę kleju, ale później łatwo go zetrzeć. Po tym, jak winyl został schowany wewnątrz krawędzi obudowy, użyłem ostrego noża, aby odciąć dodatkowy winyl, pozostawiając nieskazitelne wykończenie dookoła.

Krok 12: Ostateczne sklejenie

Długo oczekiwany krok! W końcu zabrałem się do klejenia przedniego panelu! Nasmarowałem klejem do drewna wzdłuż krawędzi i umieściłem cały przedni panel wewnątrz obudowy. Upewniłem się, że krawędzie są równe i pasują idealnie! Upewniłem się również, że nałożyłem dużo kleju od wewnątrz obudowy. Następnie przykleiłem wycięty laserowo panel ze sklejki od środka obudowy, upewniając się również, że wszystkie krawędzie są uszczelnione.

Krok 13: Elektronika

Przede wszystkim przykręciłem głośniki i umieściłem głośniki wysokotonowe. Użyłem gorącego kleju do obejścia krawędzi głośników, upewniając się, że są uszczelnione dookoła. Następnie podgrzałem lutownicę do pracy z wyprzedzeniem. Na początek wylutowałem potencjometr z płytki wzmacniacza i użyłem 6 cienkich przewodów aby zrobić przedłużenie potencjometru. To samo zrobiłem potem z potencjometrami płytki przedwzmacniacza, ale tutaj rozszerzyłem tylko potencjometry BASS i TREBLE. Poza tym przekręciłem potencjometr na płytce przedwzmacniacza do końca zgodnie z ruchem wskazówek zegara i cofnąłem odrobinę, aby nie syczał. Następnie przylutowałem przedłużacz do kabla wejściowego AUX. Zasilacz przykręciłem do tylnej ścianki, a wzmacniacz przykleiłem po przeciwnej stronie. Zwrotnice rozebrałem i przykleiłem na spodzie obudowy tak, aby zaciski śrubowe były skierowane do tyłu głośnika. Następnie w filmie rozebrałem stary zasilacz 12 V DC, który będzie używany do zasilania płyty przedwzmacniacza i płyty Bluetooth, ale możesz również użyć konwertera AC-DC, który wymieniłem na liście komponentów powyżej. Wykonałem niezbędne połączenia pod płytkę wzmacniacza i zasilacza. Na filmie widać, że zainstalowałem również złącza RCA, ale ponieważ uznałem, że nie są one tak potrzebne, nie uwzględniłem ich na liście komponentów, więc możesz je usunąć z wyciętych laserowo planów, jeśli chcesz. Kiedy przewody zostały przylutowane, wepchnąłem je na miejsce i za pomocą nakrętki przykręciłem je mocno na miejscu.

Krok 14: Ostatnie kroki

Na tylnej ściance głośnika nałożyłem pasek dwustronnej taśmy piankowej. Jest to konieczne, aby głośnik był w pełni uszczelniony i nie dochodziło do wycieku powietrza. Wokół potencjometrów i gniazda AUX rozprowadzono odrobinę kleju epoksydowego, aby nie wydostawało się powietrze. Tylny panel został wciśnięty po raz ostatni i przykręcony za pomocą odpowiednich wkrętów do drewna, aby utrzymać go na miejscu. Następnie gniazdo zasilania prądem zmiennym i port USB do montażu na panelu zostały przykręcone, a gorący klej został uszczelniony, aby ponownie nie wyciekło powietrze. Mniejszy tylny panel również został umieszczony na swoim miejscu po raz ostatni. Następnie do dolnej części obudowy przykręcono gumowe nóżki. Nałożyłem odrobinę tego samego kleju epoksydowego wewnątrz pokrętła potencjometru, aby pozostał na swoim miejscu. Na filmie widać też, że użyłem kilku kawałków plastiku, aby podnieść go z panelu, aby gałka nie ocierała się o panel.

Krok 15: Ostatni dotyk

Najbardziej satysfakcjonujący krok! Zacząłem od nałożenia czarnej farby na litery, następnie przeszlifowałem logo ze sklejki i naniosłem na logo grubą warstwę lakieru. Po tym, jak pozostawiono go do wyschnięcia na dłuższy czas, użyłem taśmy maskującej, aby upewnić się, że logo jest wyśrodkowane, i wywierciłem otwory, aby utrzymać głośnik na miejscu za pomocą śrub. Otóż to! Czas wysadzić głośniki!

Krok 16: Ostatnie myśli

Myślę, że ten projekt wyszedł świetnie, nie tylko wygląda przyzwoicie, ale dźwięk jest po prostu niesamowity! Nie potrafię wyrazić, jak głośny jest ze względu na swój rozmiar, tylko drobne korekty potencjometru głośności sprawiają, że głośnik BLAST. Wypełnia pomieszczenie dużą ilością basu, który można dostosować do potrzeb każdego. Jest również bardzo łatwy w użyciu - utwory można przesyłać strumieniowo przez Bluetooth lub za pomocą portu AUX za pomocą kabla. Bardzo podobają mi się też podświetlane przełączniki, które służą jako przyciski zasilania i Bluetooth. To wyraźnie pokazuje, kiedy głośnik jest podłączony do urządzenia przez Bluetooth - niebieskie światło przestaje wtedy migać.

Dziękuję bardzo za śledzenie mnie przez ten samouczek! Mam nadzieję, że udało mi się zainspirować Cię do stworzenia własnego głośnika według mojego lub własnego projektu:)

I tak powstał mój boombox Bluetooth! To był całkiem fajny projekt, który pomógł mi poprawić moje umiejętności i mam szczerą nadzieję, że nauczyłeś się również czegoś nowego. Jeśli masz jakieś pytania, śmiało pytaj w komentarzach. Zastanów się również nad odwiedzeniem mojego kanału YouTube, aby uzyskać więcej filmów. Dziękuję!

Dziękuję!

- Donny

Zalecana:

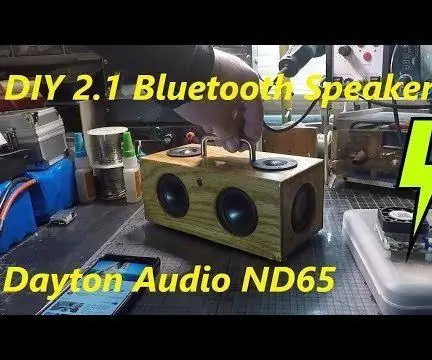

Niesamowite!! DIY Mini głośnik Bluetooth BoomBox Zbuduj Dayton Audio ND65-4 i ND65PR: 18 kroków

Niesamowite!! DIY Mini głośnik Bluetooth BoomBox Zbuduj Dayton Audio ND65-4 i ND65PR: Oto kolejny. Ten zdecydowałem się na ND65-4 i braci Passive ND65PR. Naprawdę podoba mi się sposób, w jaki zrobiłem mały 1-calowy głośnik jakiś czas temu i naprawdę chciałem stworzyć większy z 2,5-calowymi głośnikami. Bardzo lubię

GŁOŚNY i przenośny, ładowalny, głośnik Bluetooth: 8 kroków

GŁOŚNY i przenośny, ładowalny głośnik Bluetooth: Chciałem zbudować potężny głośnik Bluetooth, który byłby przenośny, ładowalny i wodoodporny, coś wytrzymałego, co mógłbym zabrać na rzekę i na kemping lub włożyć do koszyka dorosłego wózka. Doskonała konstrukcja Damage jako inspiracja

Łatwy i głośny głośnik Bluetooth DIY: 7 kroków

Łatwy i głośny głośnik Bluetooth DIY: Witam wszystkich, ponieważ oprócz tego instruktażowego pokażę ci, jak zrobić DIY głośnik Bluetooth. W ramach programu nauczania klasy 9 w mojej szkole mamy projekt o nazwie Projekt Specjalności. W tym projekcie musimy wykorzystać nasze umiejętności

6W + 6W głośny przenośny głośnik Bluetooth: 6 kroków

6 W + 6 W głośny przenośny głośnik Bluetooth: 6 W X 2 głośnik z zarządzaniem ładowarką Sprawdź wideo powyżej, aby zobaczyć, jak działa Moduł Bluetooth: Here18650 Uchwyt: Here lub Here18650 Bateria: TutajTen moduł wykorzystuje baterię 18650, ma zarządzanie ładowarką z ochroną dla

Potężny przenośny głośny boombox 2.1: 8 kroków

Potężny przenośny głośny boombox 2.1: Zdecydowałem się zrobić własny boombox, zrobiłem obudowę z dwóch starych obudów głośników. Sprawdź na powyższym filmie próbki dźwięku. Są to komponenty, których użyłem: 18650 Uchwyt: https://goo.gl/vrUC2AStep down moduł: https://goo.gl/f3tkiUWzmacniacz 30W ht