Spisu treści:

- Krok 1: Schemat blokowy

- Krok 2: Deska do krojenia chleba

- Krok 3: Schematy

- Krok 4: Lista części (BOM)

- Krok 5: Drewniane pudełko

- Krok 6: Układ części i przygotowanie do wiercenia

- Krok 7: Wiercenie

- Krok 8: warstwa bazowa

- Krok 9: Druga warstwa farby

- Krok 10: Wykonanie płytki drukowanej

- Krok 11: Rozwiązywanie problemów i przejrzysty proces tworzenia płytek drukowanych

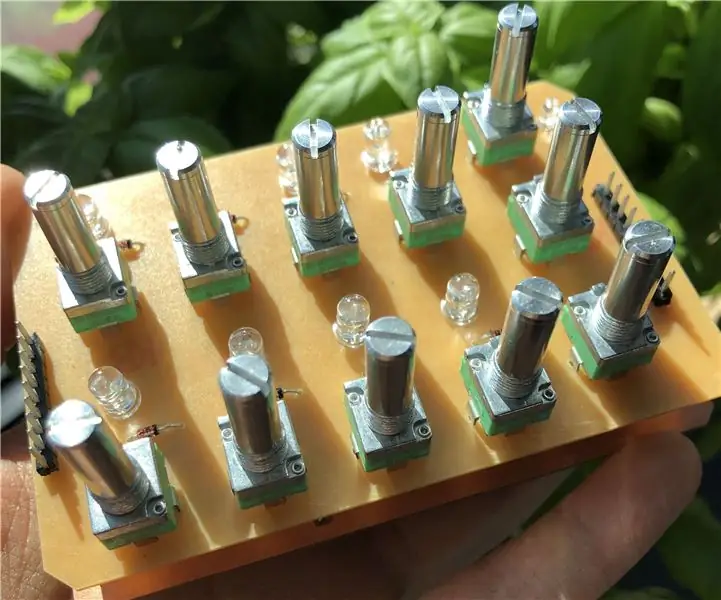

- Krok 12: PCB

- Krok 13: Montaż części w pudełku

- Krok 14: Okablowanie

- Krok 15: Wkładanie baterii i płytki do pudełka

- Krok 16: Montaż pokręteł potencjometru

- Krok 17: Projekt zakończony

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

To jest przewodnik po tworzeniu prostego sekwencera. Sekwencer to urządzenie, które cyklicznie wytwarza serię kroków, które następnie napędzają oscylator. Każdy krok można przypisać do innego tonu i dzięki temu tworzyć ciekawe sekwencje lub efekty dźwiękowe. Nazwałem go równoległym sekwencerem, ponieważ nie jest napędzany przez jeden oscylator na każdym kroku, ale przez dwa oscylatory jednocześnie.

Krok 1: Schemat blokowy

Zacznijmy od schematu blokowego.

Urządzenie będzie zasilane baterią 9 V, a sterownik obniży to napięcie do 5 V.

Osobny oscylator wygeneruje niską częstotliwość, czyli tempo, które posłuży jako zegar dla sekwencera. Tempo będzie można regulować za pomocą potencjometru.

W sekwencerze możliwe będzie ustawienie kroku resetowania i trybu sekwencji za pomocą przełączników dwustabilnych.

Wyjściem sekwencera będą 4 kroki, które następnie sterują dwoma połączonymi równolegle oscylatorami, których częstotliwości będą ustawiane za pomocą potencjometrów. Każdy krok będzie reprezentowany przez jedną diodę LED. W przypadku oscylatorów możliwe będzie przełączanie między dwoma zakresami częstotliwości.

Głośność wyjściowa będzie regulowana potencjometrem.

Krok 2: Deska do krojenia chleba

Najpierw zaprojektowałem obwód na płytce stykowej. Wypróbowałem kilka alternatywnych wersji oscylatora tempa z różnymi obwodami, a także kilka konfiguracji z sekwencerem dziesiętnym lub binarnym z demultiplekserem. Oscyloskop jest pomocny zarówno w projektowaniu, jak i rozwiązywaniu problemów.

Krok 3: Schematy

*link do HQ Image Schematics

*Jeśli okaże się, że wyjaśnienie schematów jest niepotrzebne, możesz przejść do następnego kroku - Lista części (BOM)

Zasilanie z baterii 9V przekazywane jest do obwodu poprzez wyłącznik główny S1, który będzie umieszczony na panelu. Napięcie około 9V jest redukowane do 5V przez liniowy regulator IC1. Możliwe jest również zastosowanie konwertera DC-DC buck w celu zmniejszenia napięcia, wadą mogą być szumy o wysokiej częstotliwości wprowadzane do systemu. Kondensatory C1, C3, C15 i C16 pomagają tłumić zakłócenia, a C2 wygładzają napięcie wyjściowe.

Oscylator tempa / oscylator niskiej częstotliwości (LFO) jest generowany za pomocą falownika Schmitt-trigger IC 40106 (IC2). Potencjometr VR9 zapewnia regulowaną częstotliwość wyjściową. Łącząc C5 i VR9 można wybrać żądany zakres (w tym przypadku od około 0,2 Hz do 50 Hz). Częstotliwość wyjściową można zwiększyć wybierając mniejszy potencjometr VR9 lub zmniejszając wartość kondensatora C5. R2 ogranicza górny zakres częstotliwości, jeśli potencjometr jest ustawiony na ok. 0 omów. Nieużywane bramki IC 40106 muszą być przywiązane do ziemi.

Generatorem LFO może być również układ scalony 4093, 555 lub wzmacniacz operacyjny.

LFO, czyli sygnał zegarowy, jest podawany do sekwencera dziesiętnego 4017. Wejścia CLK i RST są zabezpieczone przed zakłóceniami rezystorami obniżającymi R39 i R5. Kołek ENA musi być podłączony do uziemienia, aby sekwencer mógł działać. Sekwencer działa w następujący sposób: Za każdym razem, gdy CLK zmienia się z niskiego na wysoki, sekwencer włącza jeden z pinów wyjściowych w kolejności Q0, Q1, Q2 … Q9. Tylko jeden z pinów wyjściowych Q0 - Q9 jest zawsze aktywny. Tak więc sekwencer cyklicznie powtarza te dziesięć stanów. Jednak dowolne wyjście można podłączyć do pinu RST, aby zresetować sekwencer w tym kroku. Na przykład, jeśli podłączymy Q4 do pinu RST, sekwencja będzie następująca: (Q) 0, 1, 2, 3, 0, 1, 2, 3, 0, 1, 2, 3… Ta cecha IC jest używany z przełącznikiem trójpozycyjnym S2, który zapewnia albo 10 kroków (pozycja środkowa, resetowanie tylko do masy), albo resetowanie do trybu Q4 (4 stopnie) lub resetowanie do trybu Q6 (6 kroków). Ponieważ urządzenie będzie 4-krokowym sekwenserem, zresetowanie układu scalonego w kroku 4 spowoduje ciągłą sekwencję bez przerwy, zresetowanie układu scalonego w kroku 6 spowoduje sekwencję 4 kroków i pauzę 2 kroków, a na koniec trzecią opcją będzie zresetowanie układu scalonego w kroku 10. Powoduje to sekwencję 4 kroków i 6 kroków pauzy. Pauza zapewniana przez przełącznik S2 jest zawsze dodawana dopiero po wykonaniu sekwencji kroków (1234 _, 1234 _… lub 1234 _, 1234 _…).

Jeśli jednak chcemy dodać pauzę między samymi krokami, musimy przeorganizować kolejność, w jakiej oscylatory będą zasilane. Zajmuje się tym przełącznik S3. Po włączeniu w odpowiedniej pozycji sekwencer działa jak opisano powyżej. Jednakże, jeśli zostanie przełączony na przeciwną stronę (po lewej), krok 4 sekwencera IC staje się trzecim wejściem oscylatora, a krok 7 staje się czwartym wejściem oscylatora. Sekwencja będzie więc wyglądać tak (S2 w środkowej pozycji): 12_3_4_, 12_3_4 _, …

Poniższa tabela opisuje wszystkie opcje sekwencji, które mogą być generowane przez oba przełączniki:

| Przełącznik pozycji S2 | Przełącznik pozycji S3 | Sekwencja cykliczna (_ oznacza pauzę) |

|---|---|---|

| W górę | W górę | 1234 |

| W dół | W górę | 1234_ |

| Środkowy | W górę | 1234_ |

| W górę | W dół | 12_3 |

| W dół | W dół | 12_3_ |

| Środkowy | W dół | 12_3_4_ |

Dla jasności do każdego kroku przypisana jest jedna dioda LED (od LED3 do LED6).

Oscylatory równoległe powstają w układzie NE556 w konfiguracji astabilnej. Kondensatory wybrane przełącznikami S4 i S5 są ładowane i rozładowywane przez rezystory R6 i R31 oraz potencjometry VR1 do VR8. Sekwencer przełącza parami tranzystory Q1 do Q8 (Q1 i Q5, Q2 i Q6, Q3 i Q7, Q4 i Q8), umożliwiając w ten sposób ładowanie i rozładowywanie kondensatorów za pomocą różnie ustawionych potencjometrów. Wewnętrzna logika obwodu IC4, oparta na napięciu kondensatorów, włącza i wyłącza styki wyjściowe (styki 5 i 9). Zakres częstotliwości poszczególnych stopni można regulować, zmieniając wartości potencjometrów, a także zmieniając wartości kondensatorów C8 na C13. Pomiędzy każdym emiterem a odpowiednim potencjometrem dodawany jest rezystor 1k (R8, R11, R14 …) dla górnego ograniczenia częstotliwości. Rezystory podłączone do bazy tranzystorów (R9, R12, R15…) zapewniają pracę tranzystorów w stanie nasycenia. Wyjścia obu oscylatorów są połączone poprzez dzielnik napięcia VR10 (potencjometr głośności) do gniazda wyjściowego.

Niewykorzystane oznaczenia: R1, R3, R7, R10, R13, R16, R19, R22, R25, R28, R36, LED1

Krok 4: Lista części (BOM)

- 5x LED

- 1x gniazdo stereofoniczne 6,35

- Potencjometr liniowy 1x100 k

- Potencjometr liniowy 1x50 k

- Potencjometr liniowy 8x10k

- 12x 100n kondensator ceramiczny

- 1x Rezystor 470R

- Rezystor 2x 100k

- Rezystor 2x 10k

- Rezystor 23x 1k

- Kondensator elektrolityczny 2x1uF

- 1x 47uF kondensator elektrolityczny;

- 1x470 uF kondensator elektrolityczny;

- 8x tranzystor NPN 2N3904

- 1x IC 40106

- 1x układ scalony 4017N

- 1x układ scalony NE556N

- 1x regulator liniowy 7805

- Przełącznik dwupozycyjny 3x2 pozycja 1 biegun

- 1x2 pozycja 2 biegunowy przełącznik dwupozycyjny

- 1x3 pozycja 1 biegun przełącznik dwupozycyjny

- Płytka prototypowa

- Przewody (24 awg)

- Gniazda IC (opcjonalnie)

- Bateria 9V

- Zacisk na baterię 9V

Narzędzia do lutowania i obróbki drewna:

- Lutownica

- Lutowanie lutownicze

- Szczypce

- Znacznik

- Multimetr

- Suwmiarka

- Pinceta

- Szczypce do ściągania izolacji

- Plastikowe opaski kablowe

- Suwmiarka

- Papier ścierny lub pilnik igłowy

- Pędzle malarskie

- Farby akwarelowe

Krok 5: Drewniane pudełko

Postanowiłem wbudować urządzenie w drewnianą skrzynkę. Wybór należy do Ciebie, możesz użyć plastikowego lub aluminiowego pudełka lub wydrukować własne za pomocą drukarki 3D. Wybrałem pudełko o wymiarach 16 x 12,5 x 4,5 cm (około 6,3 x 4,9 x 1,8 cala), z wysuwanym otworem. Pudełko dostałem w lokalnym sklepie hobbystycznym, jest wykonane przez KNORR Prandell (link).

Krok 6: Układ części i przygotowanie do wiercenia

Ułożyłem potencjometry, uchwyty na lód i nakrętki przełączników na pudełku i ułożyłem je tak, jak lubiłem. Wziąłem układ a następnie okleiłem skrzynkę taśmą maskującą od góry i z jednej strony, gdzie będzie otwór na gniazdo 6,35mm. Pozycje otworów i ich wielkość zaznaczyłem na taśmie maskującej.

Krok 7: Wiercenie

Górna ścianka pudełka była stosunkowo cienka, więc wierciłem powoli i stopniowo poszerzałem wiertła. Po wywierceniu otworów konieczne było potraktowanie ich papierem ściernym lub pilnikami igłowymi.

Krok 8: warstwa bazowa

Jako pierwszą warstwę farby - podkład - nałożyłem kolor zielony. Warstwa podstawowa zostanie pokryta jasnobrązowym kolorem i pomarańczowym kolorem. Użyłem akwareli. Po każdej warstwie pozostawiam pudełko do wyschnięcia na kilka godzin, ponieważ drewno nasiąknęło wystarczającą ilością wody.

Krok 9: Druga warstwa farby

Na zieloną warstwę bazową nałożyłam kombinację jasnego brązu i miękkiej pomarańczy. Farbę rozprowadzałem poziomymi ruchami i tam, gdzie chciałem uzyskać bardziej wyraziste plamy, nakładałem jak najmniej wody i więcej farby (mniej rozcieńczona farba).

* Kolory na obrazach w tym kroku różnią się od pozostałych zdjęć, ponieważ kolor na nich jeszcze nie wyschł.

Krok 10: Wykonanie płytki drukowanej

Postanowiłem stworzyć płytkę drukowaną na płytce uniwersalnej. To znacznie szybciej niż czekanie na dostawę wykonanych na zamówienie płytek PCB, a jako prototyp to wystarczy. Jeśli ktoś jest zainteresowany, mogę również tworzyć i dodawać kompletne pliki gerber.

Z uniwersalnej płytki drukowanej wyciąłem wąski, dłuższy pasek pasujący do długości pudełka. Obwód lutowałem stopniowo, w mniejszych częściach. Miejsca, w których przewody będą połączone, zaznaczyłem czarnymi kółkami.

Krok 11: Rozwiązywanie problemów i przejrzysty proces tworzenia płytek drukowanych

Nie zgubienie się podczas tworzenia płytki drukowanej jest czasami trudne. Nauczyłem się kilku sztuczek, które mi pomagają.

Elementy, które są montowane na panelu lub poza płytą, są zaznaczone na schemacie wewnątrz niebieskich (czarnych) prostokątów. Zapewnia to przejrzystość w przygotowaniu przewodów lub złączy oraz ich lokalizacji. Każda linia przecinająca prostokąt oznacza zatem jeden przewód, który należy później podłączyć.

Pomocne jest również zanotowanie połączeń i montażu tych komponentów, które zostały już zainstalowane. (Używam do tego żółtego zakreślacza). Pozwoli to wyraźnie rozróżnić, które części i połączenia już istnieją, a które należy jeszcze wykonać.

Krok 12: PCB

Dla tych, którzy chcą zrobić lub zamówić płytkę drukowaną, załączam plik.brd. Płytka drukowana ma wymiary 127 x 25mm, dodałem dwa otwory na śruby M3. Możesz tworzyć własne pliki zgodnie z żądanym formatem gerber.

Krok 13: Montaż części w pudełku

Włożyłem i zabezpieczyłem elementy, które będą na górnym panelu - potencjometry, przełączniki, diody LED i gniazdo wyjściowe. Diody zostały umieszczone na plastikowych uchwytach, które zabezpieczyłem za pomocą gorącego kleju.

Wskazane jest późniejsze dodanie pokręteł potencjometrów, aby nie porysowały się podczas lutowania styków i manipulowania skrzynką.

Krok 14: Okablowanie

Przewody były lutowane w częściach. Zawsze najpierw usuwałem i cynowałem przewody przed podłączeniem ich do komponentów na panelu. Przeszedłem od góry do dołu, aby przewody nie zakleszczyły się podczas pracy, a także zabezpieczyłem wiązki przewodów opaskami kablowymi.

Krok 15: Wkładanie baterii i płytki do pudełka

Płytkę drukowaną umieściłem w pudełku i odizolowałem od przedniego panelu cienkim kawałkiem pianki. Aby kable się nie zginały i nie trzymały mocno, związałem wiązki opaską kablową. Na koniec podłączyłem do obwodu baterię 9V i zamknąłem skrzynkę.

Krok 16: Montaż pokręteł potencjometru

Ostatnim krokiem jest zamontowanie pokręteł na potencjometrach. Zamiast tych, które wybrałem do rozmieszczenia części, zamontowałem metalowe, srebrno-czarne gałki. Ogólnie podobały mi się bardziej niż plastikowe, z jasnożółtym matowym kolorem.

Krok 17: Projekt zakończony

Syntezator sekwencera równoległego jest już gotowy. Baw się dobrze, generując różne efekty dźwiękowe.

Bądź zdrowy i bezpieczny.

Drugie miejsce w Audio Challenge 2020

Zalecana:

Dub Siren Synth - 555 Project V2: 13 kroków (ze zdjęciami)

Dub Siren Synth - 555 Project V2: Moja pierwsza kompilacja dubowej syreny była trochę zbyt skomplikowana. Chociaż działał dobrze, do jego zasilania potrzebne były 3 baterie 9V, co było przesadą i musiałem zbudować główny obwód na płytce prototypowej. Pierwszy film to demo dźwięków, które

Konsola Atari Punk z Baby 8 Step Sequencer: 7 kroków (ze zdjęciami)

Konsola Atari Punk z sekwencerem krokowym Baby 8: Ta wersja pośrednia to uniwersalna konsola Atari Punk i sekwencer krokowy Baby 8, które można frezować na frezarce PCB Bantam Tools Desktop. Składa się z dwóch płytek drukowanych: jedna to płyta interfejsu użytkownika (UI), a druga to płyta narzędziowa

Sound Bending Synth: 14 kroków (ze zdjęciami)

Sound Bending Synth: Zbudowałem już kilka maszyn do gięcia dźwięku (sprawdź poniższe linki do „Ibli”). Tym razem dodałem moduł pogłosu i wzmacniacza, który naprawdę daje zupełnie nową gamę dźwięków do zabawy. Dodatkowo moduł dyktafonu używany w

Cigar Box Synth: 14 kroków (ze zdjęciami)

Cigar Box Synth: Oto mój najnowszy syntezator zrobiony z timera 555 i 556 wraz z ic 4017. Kilka miesięcy temu taka konfiguracja byłaby poza moim poziomem umiejętności. Jednak w ciągu ostatnich kilku miesięcy składałem kilka prostych syntezatorów, aby uzyskać lepsze

(prawie) Universal MIDI SysEx CC Programmer (i Sequencer): 7 kroków (ze zdjęciami)

(prawie) Universal MIDI SysEx CC Programmer (i Sequencer…): W połowie lat osiemdziesiątych producenci syntezatorów zaczęli wprowadzać zasadę „mniej znaczy lepiej”; proces, który doprowadził do powstania syntezatorów typu barebone. Pozwoliło to na obniżenie kosztów po stronie producenta, ale sprawiło, że proces łatania był żmudny, jeśli nie niemożliwy do ostatecznego użycia