Spisu treści:

- Krok 1: Materiały, materiały i narzędzia

- Krok 2: Przygotuj wszystkie naklejki

- Krok 3: Wytrawij platerowane miedzią

- Krok 4: Wytnij i oszlifuj kostki

- Krok 5: Nakładanie naklejek Kapton Soldermask

- Krok 6: Złóż kostkę: nałożenie pasty lutowniczej

- Krok 7: Lutowanie populacyjne i rozpływowe

- Krok 8: Wydrukuj etui z brelokiem w 3D

- Krok 9: Zrób przyrząd do programowania

- Krok 10: Programowanie kości

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:28.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Ta instrukcja składa się z przewodnika krok po kroku dokumentującego metodę wytwarzania profesjonalnej jakości płytek drukowanych w domu za pomocą noża do winylu, w niezawodny, prosty i wydajny sposób. Metoda ta pozwala na produkcję w domu spójnych i wysokiej jakości płytek PCB z niewielu popularnych materiałów i w bardzo krótkim czasie. Gdy wszystkie pliki są gotowe, cały proces można wykonać w ciągu kilku godzin.

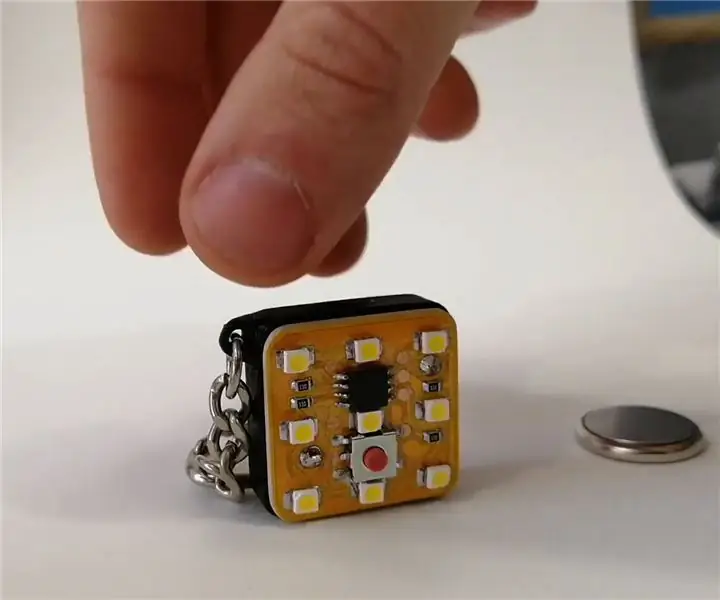

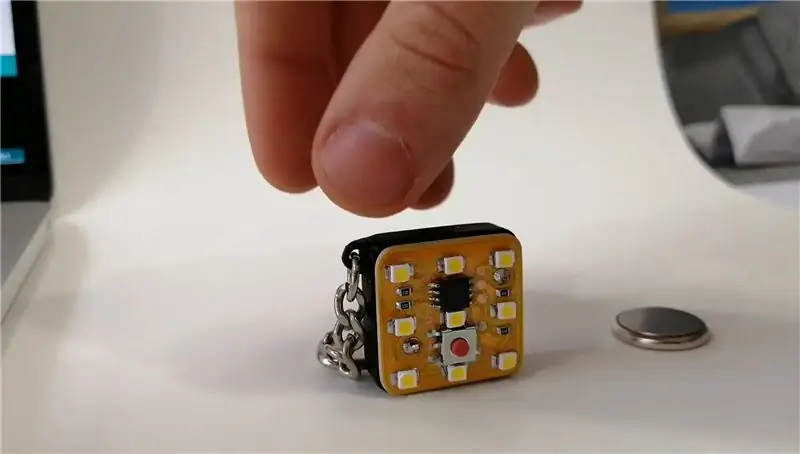

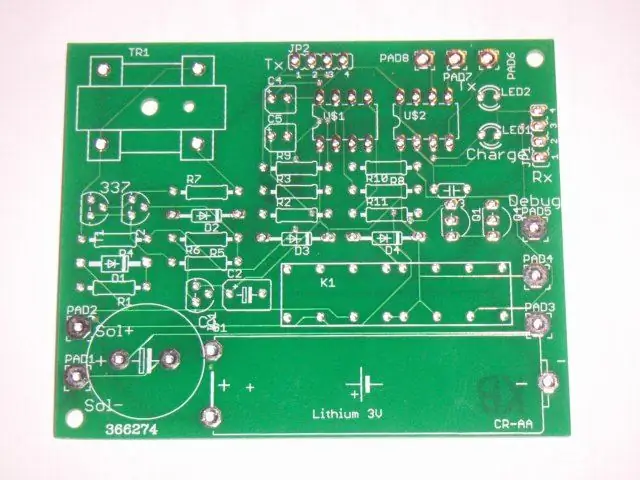

Temat przewodnika, tinyDice:

Na potrzeby tego przewodnika proces zostanie zilustrowany wykonaniem partii 3 tinyDice, elektronicznej matrycy opartej na mikrokontrolerze atTiny85 z oprogramowaniem charlieplexing, które pozwala na sterowanie 9 diodami LED za pomocą zaledwie 4 pinów i 4 rezystorów. Jest to ulepszona wersja mojego oryginalnego tinyDice (2014), a wszystkie pliki źródłowe wymagane do tego Instructable są dostępne do pobrania jako skompresowany pakiet na etapie materiałów eksploatacyjnych.

Pochodzenie metody:

Jako entuzjasta elektroniki miałem spore doświadczenie w tworzeniu płytek drukowanych w przeszłości, ale większość domowych metod jest albo nadmiernie zawodna, jak metoda transferu tonera, albo nadmiernie złożona i pracochłonna, jak metoda routera CNC lub UV metoda fotorezystu (którą omówiłem w przeszłości na oryginalnym tinyDice). Dodatkowo ostateczna jakość produktów jest raczej słaba, zwłaszcza jeśli próbujesz zastosować maski lutownicze UV.

Z tych niesatysfakcjonujących doświadczeń postanowiłem zbadać alternatywne metody tworzenia płytek PCB w domu. Ponieważ ostatnio zacząłem eksperymentować z ploterem do cięcia płyt winylowych, przyszło mi do głowy, że stempel winylowy może stanowić doskonałą i niezawodną maskę do wytrawiania PCB. Na wstępnych poszukiwaniach w Internecie nie znalazłem żadnych referencji osób używających stempli winylowych do produkcji płytek PCB, co mnie zaskoczyło, ponieważ wydaje się bardzo prawdopodobne. To zmotywowało mnie do eksperymentowania z procesem i sprawdzenia, czy może działać niezawodnie i wydajnie, aby przenieść ślady PCB z komputera na miedź.

Rozwój procesów:

Wytworzenie czystych i spójnych śladów miedzi na domowej płytce drukowanej jest samo w sobie osiągnięciem, ale aby płytki działały prawidłowo i długo wymagały jakiejś maski lutowniczej, która zapobiega niechcianym mostkom lutowniczym i chroni ślady miedzi przed korozją. Tradycyjnie używana maska lutownicza ma postać żywicy utwardzanej promieniami UV, która w praktyce jest dość trudna w obróbce.

Pierwotnie zamierzałem użyć winylowych chorych pośrednio jako maski do utwardzania soldermaski UV. Jednak po kilku próbach nie mogłem zmusić soldermaski UV do niezawodnego utwardzenia tylko w zamierzonych miejscach i nigdy nie byłem w stanie wykonać wystarczająco cienkiej i równej warstwy, co ostatecznie spowodowało pęknięcie desek. Zrezygnowałem więc z tego pomysłu i przyszło mi do głowy, że być może jakaś pieczątka mogłaby być bezpośrednio użyta jako maska lutownicza, chociaż na pewno nie może to być winyl, bo nie wytrzymałby żaru lutowania rozpływowego.

Mając to na uwadze, spojrzałem na taśmę Kapton, która jest samoprzylepna, cienka i obiecuje wytrzymać wystarczająco wysokie temperatury do lutowania. Taśma kaptonowa jest sprzedawana w rolkach, ale przyszło mi do głowy, że gdyby została nałożona na podkład z konwencjonalnego winylu, można by ją wyciąć bezpośrednio na ploterze winylowym i wykorzystać bezpośrednio jako stempel. Już od pierwszej próby widać było, że taśma kaptonowa zachowywała się dość obiecująco na ploterze winylowym, chociaż wszystkie nacięcia, które przeszły nad malutkimi bąbelkami były postrzępione lub niekompletne, więc kluczem do perfekcyjnych stempli kaptonowych było idealne nałożenie taśmy na Podkład winylowy bez zatrzymywania powietrza pod spodem. Początkowo okazało się to dość trudne, ponieważ Kapton jest zbyt cienki i lepki, ale po próbie ułożenia go za pomocą standardowej plastikowej karty zdałem sobie sprawę, że można to zrobić perfekcyjnie i łatwo w ten sposób.

Podczas tych iteracyjnych prób zaobserwowałem również pewne praktyczne ograniczenia tego procesu, które mają głównie związek z miedzianą maską będącą pierwotnie stemplem. Ograniczenia te przekształciły się w zestaw wytycznych projektowych, dzięki którym proces ten jest niezawodny.

Krok 1: Materiały, materiały i narzędzia

Materiały:

- 5x10 cm pusta płytka drukowana

- Samoprzylepny winyl 10 x 15 cm

- Taśma Kapton o szerokości 50 mm

- Folia transferowa winylowa 10x15 cm

Kieszonkowe dzieci:

- Wytrawiacz chlorku żelazowego

- Alkohol izopropylowy

- Pasta lutownicza

- Filament PETG (do etui na breloczek)

Narzędzia:

- biurkowy ploter do winyli (ja używam Silhouette Cameo 3, ale każda podstawowa maszyna będzie działać)

- Stacja przeróbkowa na gorące powietrze (niekonieczna, ale pomocna)

- lutownica

- plastikowa karta (stary dowód lub dowolna)

- USBtinyISP lub Arduino jako ISP

- ręczna przecinarka do akrylu (może być domowej roboty z fragmentu starego brzeszczotu do metalu)

- Papier ścierny o ziarnistości 220 i 400

- Drukarka 3D (opcjonalnie, tylko do wykonania etui na breloczek)

Oprogramowanie:

- Studio Silhouette (lub odpowiednik innych marek ploterów tnących do winylu)

- EAGLE CAD (niewymagany, jeśli nie zamierzasz modyfikować projektu)

- Photoshop lub dowolny edytor obrazów (niewymagane, jeśli nie zamierzasz modyfikować projektu)

- Arduino IDE + atTinyCore

- AVRDUDESS

- Slic3r lub dowolne inne oprogramowanie do drukowania 3D.

-

Pakiet zasobów tinyDice (dostępny do pobrania w tym kroku jako plik RAR)

Składniki:

dla każdego tinyDice85:

- 9x 3528 diod SMD LED (dowolny kolor, wszystkie zalecane)

- 1x attiny85 (SOIC)

- Rezystory 4x 33 ohm 0805 (dokładna wartość nie jest krytyczna, użyj dowolnej podobnej wartości, ale mimo wszystko!)

- 1x przycisk SMD

- 1x klips do baterii CR20XX

- 1x bateria CR2032

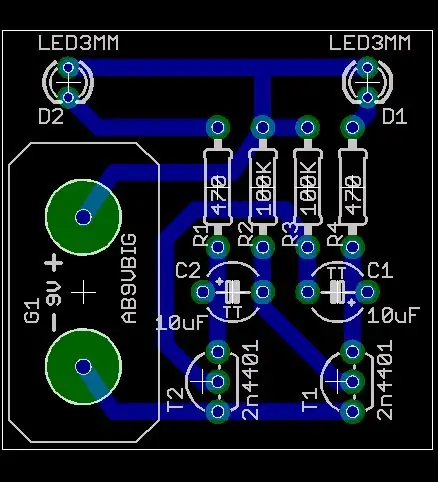

Dla przyrządu do programowania:

- 6x szpilki pogo

- 1x męski nagłówek 2x3 (dla ISP)

- 1x 2x1 męski nagłówek (dla zewnętrznego źródła VCC)

- 1x regulator LDO AMS1117 3.3v (SOT-23)

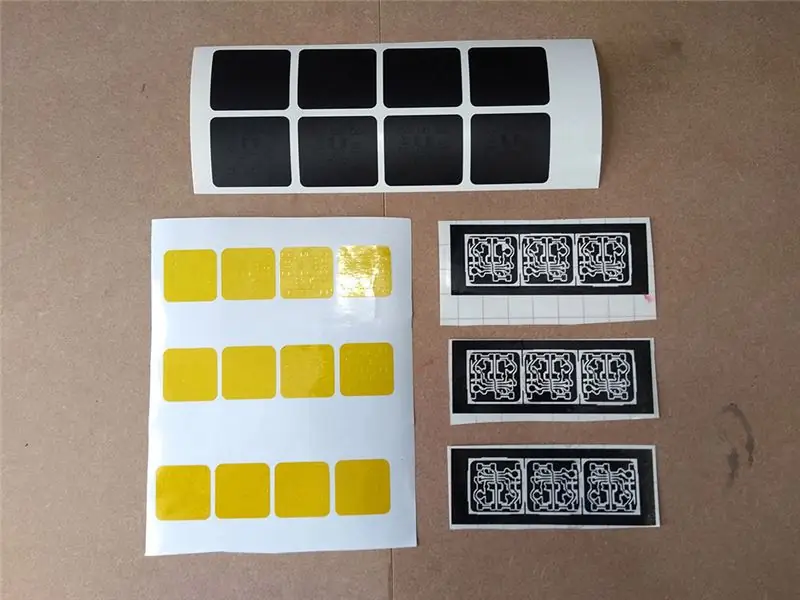

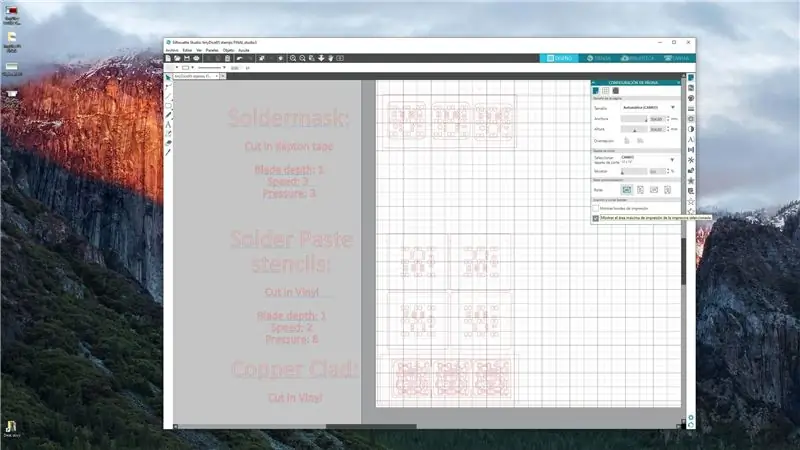

Krok 2: Przygotuj wszystkie naklejki

W tym procesie tworzenia PCB w domu, naklejki są zaangażowane w trzech etapach; Jako maska do wytrawiania miedzi, jako maska lutownicza chroniąca ślady i ograniczająca lutowie oraz jako szablon do nakładania pasty lutowniczej na pady. Aby maksymalnie zoptymalizować proces, wszystkie naklejki można przygotować w jednym miejscu.

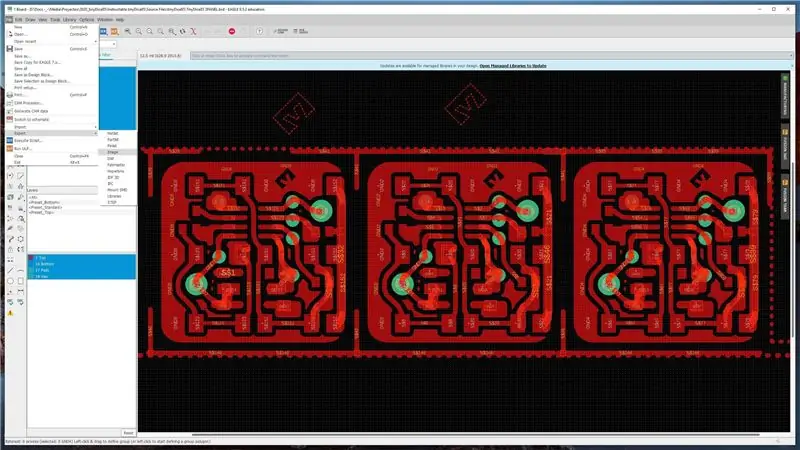

Przygotowanie pilników do cięcia:

Jeśli nie zamierzasz modyfikować projektu, możesz bezpośrednio skorzystać z przygotowanych obrazów lub pliku Studio Silhouette ze wszystkimi naklejkami. Jeśli używasz innego wzoru, wykonaj następujące czynności, aby przygotować plik do cięcia:

Ponieważ większość darmowych programów do cięcia winylu działa z obrazami, musimy wyeksportować projekt z EAGLE jako obraz o wysokiej rozdzielczości. W tym celu najpierw ukryj wszystkie warstwy oprócz TOP i VIAS, a następnie wyeksportuj panel jako obraz w MONOCHROMIE i przynajmniej 1500 dpi. Następnie powtórz proces, ale tylko z warstwą Tstop, aby uzyskać tylko klocki.

Po wyeksportowaniu obrazów zaleca się wykonanie drobnych porządków w Photoshopie, aby zwiększyć niezawodność procesu. W przypadku obrazu pokrytego miedzią polega to na wymazaniu wszelkich małych izolowanych obszarów miedzi lub połączeniu ich z większymi obszarami, wymazaniu środka wszystkich otworów przelotowych i zwiększeniu prześwitu wokół termiki. Aby uzyskać obraz klocków, musisz dopasować je do czarnego kształtu, który nieco zalewa całą pokrytą miedzią.

Następnie zaimportuj obrazy do oprogramowania do cięcia winylu, prześledź je i przeskaluj do rozmiaru 100 x 100 mm. Jedną z zalet panelizacji płytek drukowanych jest to, że masz spójne odniesienie do prawidłowego skalowania, niezależnie od rozdzielczości.

Przygotowanie taśmy Kapton do cięcia:

Taśma kaptonowa to świetny materiał, jednak aby wykorzystać ją jako naklejkę, musimy ją najpierw położyć na płaskim podłożu. W tym celu użyjemy podkładu z winylowej taśmy transferowej, więc oderwij pasztet i tymczasowo odłóż go na bok, uważając, aby był czysty. Następnie rozwiń kawałek taśmy i ostrożnie nałóż go na papier woskowany, używając plastikowej karty jako rakli, aby upewnić się, że pod spodem nie pozostały pęcherzyki. Zalecam przygotowanie ponad to, czego oczekujesz, ponieważ niektóre naklejki mogą nie wyglądać idealnie.

Wycinanie naklejek:

Po prześledzeniu i wyskalowaniu wszystkich naklejek w oprogramowaniu do cięcia winylu, przystąp do umieszczenia samoprzylepnego materiału winylowego na rogu maty do cięcia i umieszczenia tylnej taśmy Kapton na innym rogu.

Następnie w programie umieść tylko wzory szablonów platerowanych miedzią i pasty lutowniczej na obszarze odpowiadającym winylowi i ustaw parametry cięcia na: Prędkość 3, Głębokość ostrza 1, Ciśnienie 8. Wyślij zadanie do cięcia i pozwól maszynie wykonać to jest rzecz.

Na koniec odsuń na bok poprzednio używane projekty i umieść tylko projekt soldermaski na obszarze odpowiadającym taśmie Kapton. Ustaw parametry cięcia na: Prędkość 1, Głębokość ostrza 1, Nacisk 3. Przejdź do wysyłania zadania do maszyny i po zakończeniu ostrożnie usuń zarówno samoprzylepny winyl, jak i materiały Kapton z maty do cięcia. Uważaj, aby nie zrobić ostrych zagnieceń podczas ich zdejmowania.

Pielenie naklejek:

Aby przenieść naklejki winylowe na płytkę drukowaną, musimy użyć folii transferowej winylowej, aby zapewnić przeniesienie wszystkich regionów na miejsce. Aby móc przenieść tylko zamierzone segmenty stempla, przed nałożeniem folii transferowej musimy usunąć wszystkie niechciane obszary. W tym celu użyj noża i ostrożnie podnieś róg niechcianego obszaru. Wsuń nóż pod spód i dociśnij winyl do ostrza, aby się przykleił. Następnie odciągnij nóż, a nadmiar powinien zacząć się łuszczyć. W zależności od projektu wszystkie niechciane obszary mogą wychodzić jako jeden element. Po usunięciu chwastów umieść folię transferową TYLKO na pokrytych miedzią naklejkach i wyrzuć cały nadmiar. W tym momencie naklejki winylowe są gotowe do użycia. Naklejki na taśmę Kapton są jednoczęściowe, dzięki czemu można je przenosić bezpośrednio bez folii transferowej.

Krok 3: Wytrawij platerowane miedzią

Jest to najważniejszy etap procesu, ponieważ jakość śladów miedzi determinuje wskaźnik sukcesu produktów końcowych. Jeśli zrobisz to ostrożnie, może to być 100%.

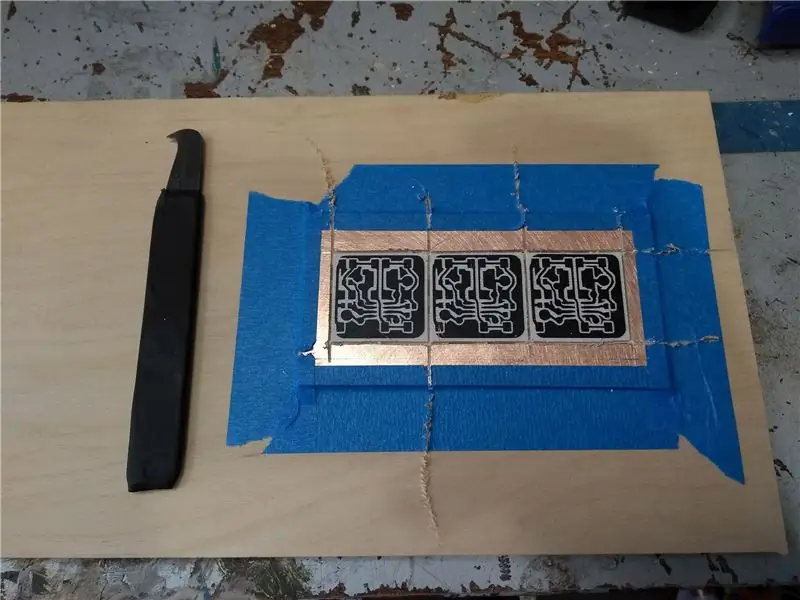

Przenoszenie naklejki CLAD na miedź:

Aby zapewnić czyste i wiarygodne wyniki, należy najpierw odtłuścić pustą płytkę PCB alkoholem izopropylowym. Jeśli blank jest stary, zaleca się dokładne przeszlifowanie powierzchni papierem ściernym o ziarnistości 320-400, wykonując małe kółka na całej desce.

Po całkowitym oczyszczeniu nadszedł czas, aby przenieść naklejkę na miedź. W tym celu najpierw oderwij róg folii transferowej, a następnie umieść naklejkę do góry nogami na czystym stole. Następnie przystąp do powolnego odklejania papieru od transferu, robiąc ostre zagięcie i ciągnąc wzdłuż stołu. W ten sposób nawet małe płatki powinny przyklejać się do transferu i nie pozostawać na papierze. Nie martw się jednak, jeśli jeden lub dwa pady pozostaną z tyłu, możesz je później ręcznie umieścić.

Następnie przytrzymaj winylowy transfer z naklejką czubkami palców (przyklej je lekko do samej krawędzi) i powoli wyrównaj naklejkę nad płytą przed odłożeniem jej. Po wyrównaniu umieść go na miedzi i lekko dociśnij palcami OD ŚRODKA, aby zapobiec uwięzionym pęcherzykom. Następnie za pomocą plastikowej karty wyciśnij całą powierzchnię, aby upewnić się, że winyl mocno przylega do miedzi. Kontynuuj odklejanie winylowej folii transferowej od pokrytej miedzią w ten sam sposób, w jaki oderwałeś papierowy podkład, i ręcznie umieść wszelkie pozostawione podkładki. Jeśli naklejka nie zakrywa całego pustego miejsca, możesz zakryć pozostałe obszary przezroczystą taśmą, aby uniknąć wytrawienia nadmiaru miedzi i nadmiernego zużycia materiałów eksploatacyjnych.

Trawienie miedzi platerowanej:

Do wytrawiania potrzebne są 2 prostokątne pojemniki w stylu Tupperware, mały drewniany patyczek i wytrawiacz z chlorkiem żelaza.

Przygotowana płytka ze stemplem CLAD jest prawie gotowa do wytrawiania, ale bardzo ważne jest, aby ponownie ją wyczyścić alkoholem izopropylowym, aby usunąć wszelkie pozostałości z folii transferowej i zapewnić równomierne i pełne wytrawienie, bez pozostawiania niepożądanej miedzi.

Aby przygotować chlorek żelazowy do wytrawiania, wlej go do jednego z pojemników do około połowy pełnego i dodaj około 30% więcej wody. W tym momencie roztwór jest gotowy do wytrawiania, jednak opcjonalnie można go podgrzać w kuchence mikrofalowej na 15 sekund PRZED umieszczeniem w PCB w celu przyspieszenia procesu trawienia.

Na koniec umieść deskę w chlorku żelazowym i pozwól jej opaść. Proces może trochę potrwać, ale ważne jest, aby wracać co 10 do 15 minut, aby wymieszać roztwór i sprawdzić postęp. W tym celu wystarczy użyć małego kawałka drewna, aby dosięgnąć deski i przechylić ją kilka razy do i z roztworu. To przesunie roztwór, aby zapewnić równomierne reagowanie i pozwoli zobaczyć, ile miedzi zostało usunięte. Rób to, dopóki nie zobaczysz więcej odsłoniętej miedzi, ale nie zostawiaj jej dłużej, ponieważ wytrawiacz może zacząć pękać pod naklejką i uszkodzić ślady. W międzyczasie zostaw patyczek na drugim pojemniku, aby zapobiec zabrudzeniu czegokolwiek roztworem wytrawiacza, ponieważ jest on bardzo podatny na plamy i ma bardzo silny zapach żelaza.

Po zakończeniu wyjmij deskę z wytrawiacza i dokładnie spłucz dużą ilością wody z mydłem. Następnie chwyć lejek lub zrób go za pomocą plastikowego arkusza i przymocuj go do pustej butelki PP, aby odzyskać i przechowywać wytrawiacz. NIGDY nie wyrzucaj zużytego chlorku żelazowego do odpływu, używaj go ponownie w jak największym stopniu i wyrzuć go, pozostawiając go do wyschnięcia, a następnie wyrzuć go jako ciało stałe.

Trawienie jest najbardziej czasochłonnym etapem procesu. Jeśli zrobisz to ze świeżym chlorkiem żelaza, można to zrobić w niecałą godzinę, jednak w przypadku ponownego użycia może to zająć ponad 4 godziny, więc bądź cierpliwy i sprawdzaj okresowo.

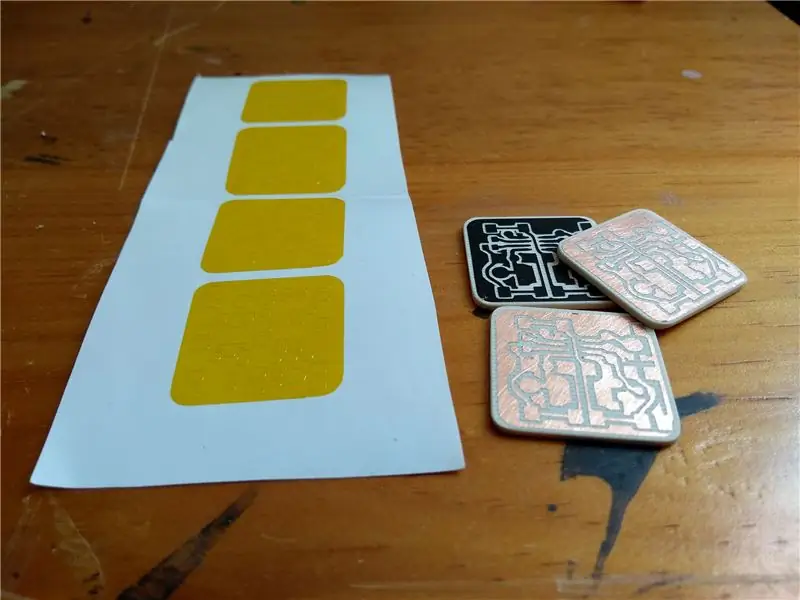

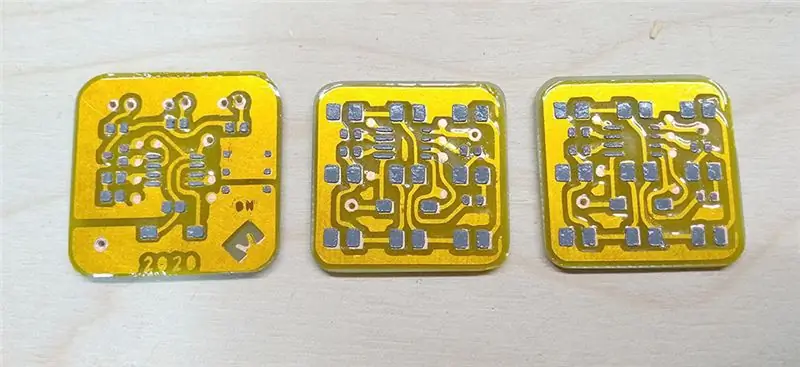

Krok 4: Wytnij i oszlifuj kostki

Zaletą płytek drukowanych do panelizacji jest to, że można wykorzystać panel jako prowadnicę do cięcia, a ponadto łatwiej jest obsługiwać większą płytkę. Aby rozdzielić deski i nadać im odpowiednie wykończenie, musimy je najpierw rozciąć, a następnie oszlifować krawędzie i narożniki.

Cięcia PCB nie można wykonać zwykłym nożem, nożyczkami lub piłami, ponieważ te procesy prawie na pewno zawiodą lub uszkodzą płytki. Do cięcia użyjemy prostego narzędzia z pazurami, które stopniowo zeskrobuje warstwy przy każdym przejściu, wycinając rowek na całej długości. Ostrza te są sprzedawane w handlu jako przecinaki do akrylu, ale mogą być również wykonane samodzielnie z niektórych złamanych brzeszczotów do metalu. wskazane jest ponowne ostrzenie ostrza w trakcie tego procesu, ponieważ płyty z włókna szklanego szybko ścierają krawędź. Nie jest konieczne przecinanie całej długości, tylko większość, a następnie po prostu odłam każdy kawałek.

Po wycięciu krawędzie są dość szorstkie i nierówne, więc musimy je najpierw dokładnie przeszlifować papierem ściernym o ziarnistości 240, a następnie o ziarnistości 400, aby uzyskać dodatkową gładkość. Pamiętaj, aby zaokrąglić rogi, podążając za kształtem miedzi.

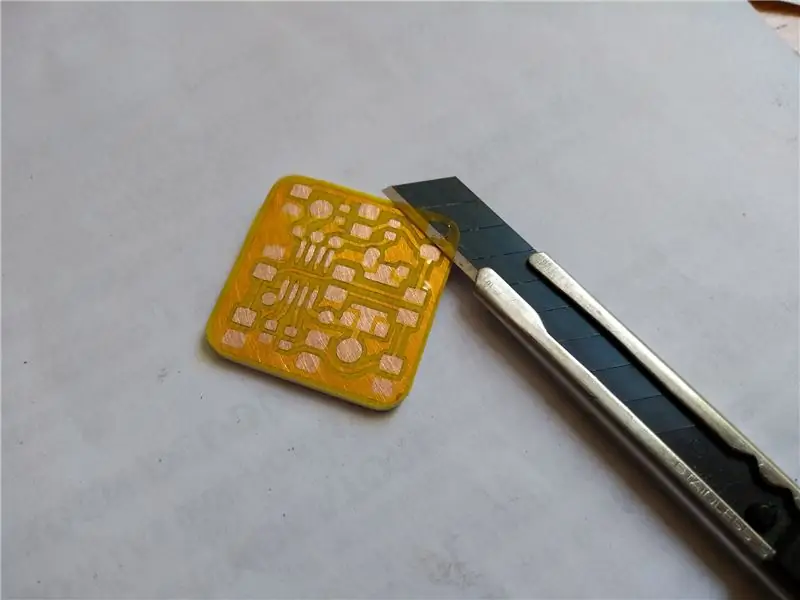

Na koniec użyj noża, aby ostrożnie oderwać naklejki od desek. Można to zrobić przed cięciem, ale naklejki pomagają chronić miedź podczas procesu cięcia.

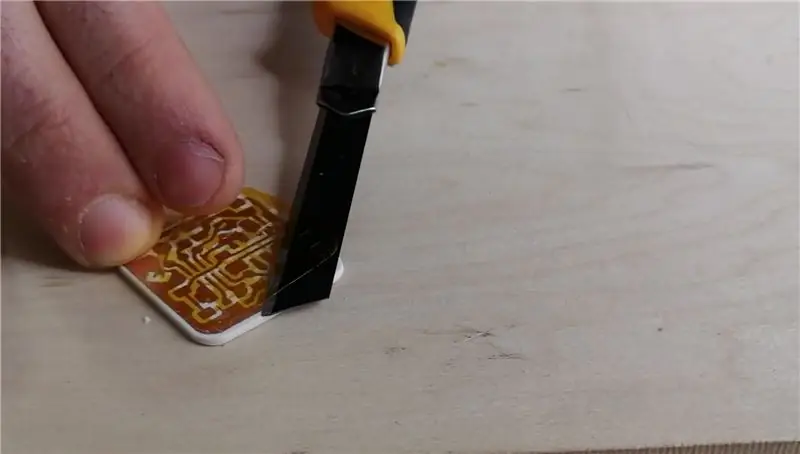

Krok 5: Nakładanie naklejek Kapton Soldermask

Teraz z pociętymi płytkami jesteśmy już prawie gotowi do zmontowania obwodu, jednak aby zapewnić długotrwałą ochronę śladów miedzi i pozostawienie lutu tylko tam, gdzie powinien, potrzebujemy soldermaski, która jest konwencjonalnie wykonana z żywic utwardzanych promieniami UV. Tradycyjny proces jest dość toksyczny, niechlujny i zawodny, dlatego do produkcji domowej potrzebna jest bardziej praktyczna alternatywa.

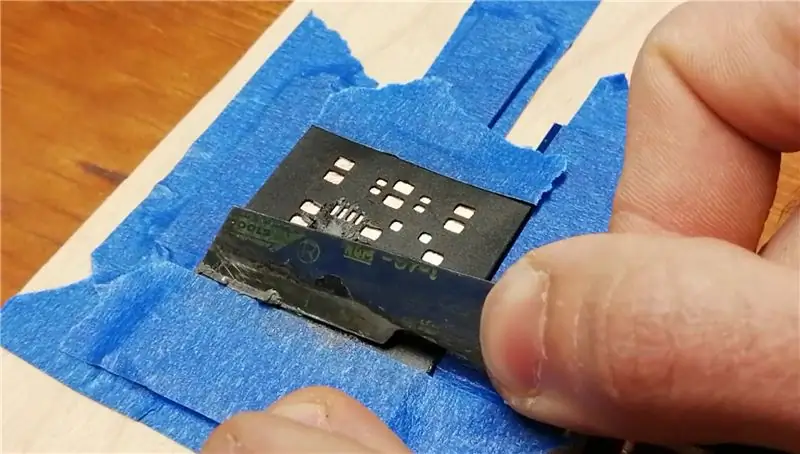

W tym przypadku taśmę Kapton wykorzystujemy jako maskę lutowniczą ze względu na jej odporność na wysoką temperaturę i właściwości samoprzylepne. Aby przenieść naklejki na płytki PCB, ponownie użyjemy frezu jako podpory. Przed przeniesieniem naklejek dokładnie wyczyść płytki drukowane alkoholem, aby usunąć tłuszcz lub pozostałości z winylu. Następnie ostrożnie podnieś naklejkę Kapton z papieru podkładowego za pomocą obcinaka (patrz zdjęcie 2). W tym celu najpierw podnieś mały róg naklejki nożem i dociśnij go do ostrza, aby się przykleił, a następnie powoli odciągnij nóż od papieru, nie robiąc zagnieceń na ostrej krawędzi, aż cała naklejka oderwie się od papieru i pozostaje przyklejony do ostrza.

Na koniec ważne jest, aby upewnić się, że naklejka jest prawidłowo wyrównana z podkładkami przed przymocowaniem jej na miejscu, więc delikatnie przenieś ją na płytkę PCB za pomocą noża i delikatnie przetrzyj ją kilka razy po płytce, to naładuje ją i sprawi, że w pewnym sensie unosi się na powierzchni, co pozwala dostosować położenie przed wciśnięciem go na miejsce. Jeśli stempel przyklei się przedwcześnie, ostrożnie odklej go od deski podczas odrywania od papieru i powtórz wyrównanie. Po prawidłowym wyrównaniu mocno dociśnij go palcami do płytki drukowanej i ostrożnie zdejmij obcinak z naklejki, aby zakończyć ustawianie. Następnie ponownie wyczyść płytki alkoholem i teraz płytki są oficjalnie wykończone. Mogą być używane od razu lub magazynowane na później.

Krok 6: Złóż kostkę: nałożenie pasty lutowniczej

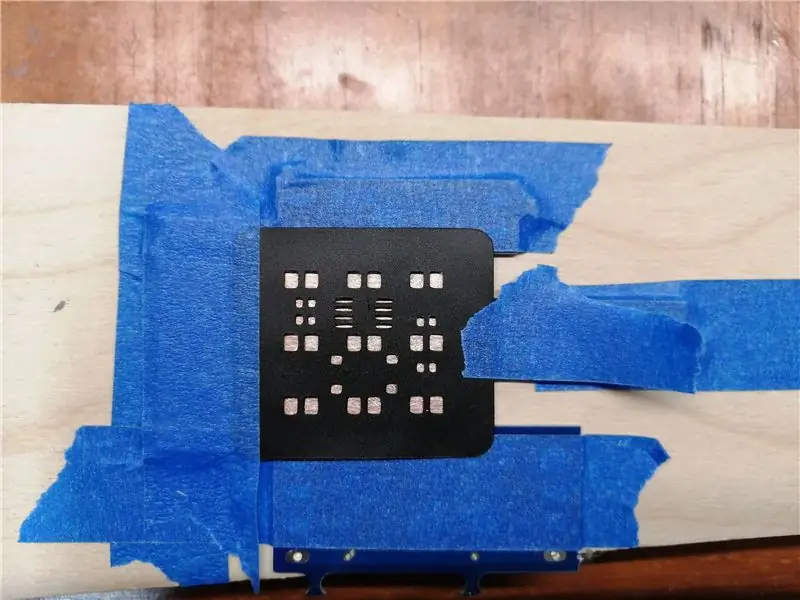

Zaletą obwodów SMD jest to, że można je lutować pastą w bardzo niezawodny i szybki sposób, używając prostego szablonu do nakładania go tylko na pady, które można ponownie wykorzystać do dowolnej liczby jednostek. Konwencjonalne szablony SMD są produkowane ze stali, więc są dość drogie i niepraktyczne do prototypowania, jednak szablon można również wykonać z naklejek winylowych. W tym celu wykorzystujemy zarówno oryginalną, jak i lustrzaną wersję naklejki, aby stworzyć plastikowy szablon, który nie jest samoprzylepny.

Pasta lutownicza zawiera dużo topnika, więc znacznie się zmniejsza podczas ponownego rozpływu. Dlatego musimy nałożyć wystarczająco grubą warstwę, aby zapewnić prawidłowe wypełnienie spoin lutem. Aby uzyskać szablon o odpowiedniej grubości, musimy nałożyć razem 4 naklejki winylowe. Zrób to ostrożnie, aby upewnić się, że otwory są idealnie wyrównane.

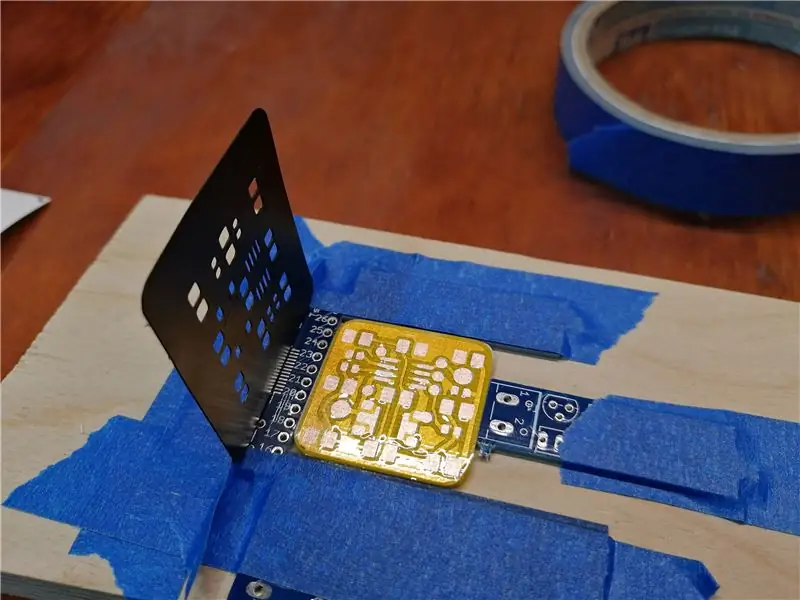

Następnie zbuduj małą ramkę wokół jednej płytki ze złomu PCB lub innego materiału o tej samej grubości i przymocuj szablon z jednej strony, aby służył jako zawias, zapewniając prawidłowe wyrównanie szablonu nad podkładkami (patrz zdjęcie 2).

Na koniec, używając dowolnego narzędzia o prostej krawędzi, weź trochę pasty lutowniczej i zacznij rozprowadzać ją na szablonie, aż wszystkie otwory zostaną wypełnione, a resztę zeskrob z powrotem do butelki za pomocą tego samego narzędzia. Nie dotykaj bezpośrednio pasty lutowniczej, ponieważ zawiera ona ołów, którego najlepiej unikać. Nie martw się, jeśli go dotkniesz, po prostu dokładnie go wyczyść.

Podnieś szablon i wyjmij deskę z przyrządu. Powtórz ten proces dla wszystkich desek, które zamierzasz zmontować. Teraz płytki są gotowe do zapełnienia i lutowania.

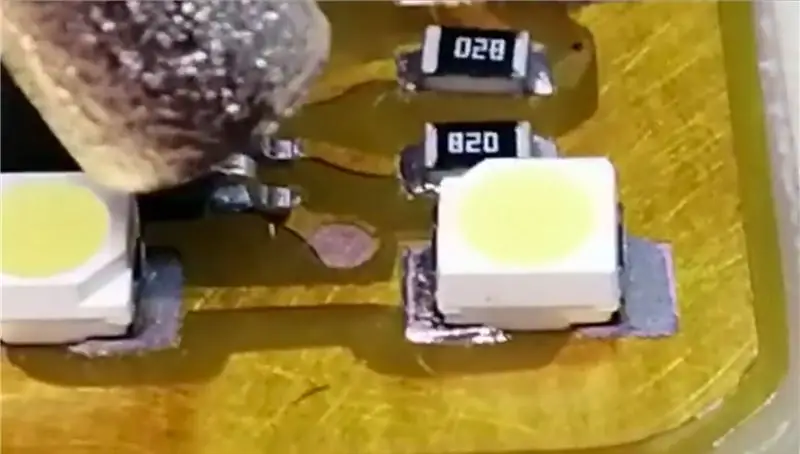

Krok 7: Lutowanie populacyjne i rozpływowe

Z pastą lutowniczą na płytkach nadszedł czas, aby zapełnić wszystkie elementy. W tym celu użyj pęsety z cienką końcówką i ostrożnie umieść każdy element na podkładkach, zapewniając odpowiednią orientację i wyrównanie (patrz rysunek 2). Nie spiesz się, robiąc to i poprawiając wszelkie zagubienia. Po umieszczeniu wszystkich elementów włącz narzędzie do ponownego przepływu powietrza i stopniowo rozpocznij wstępne podgrzewanie całej płyty, najeżdżając na nią kółkami (patrz rysunek 3). Następnie skieruj gorące powietrze bezpośrednio na każdą podkładkę, aż do pełnego ponownego przepływu (zdjęcie 4). Po zakończeniu napełniania nadszedł czas, aby dodać klips baterii. W tym celu wywierć środki 2 większych okrągłych podkładek i umieść zacisk baterii na spodniej stronie deski. Wskazane jest również przyklejenie klipsa baterii do płyty za pomocą żywicy epoksydowej, aby złagodzić wszelkie naprężenia ze styków zasilania, ponieważ klips będzie przytrzymywał płytkę na obudowie. W tym momencie płytka PCB jest w pełni zmontowana i gotowa do programowania.

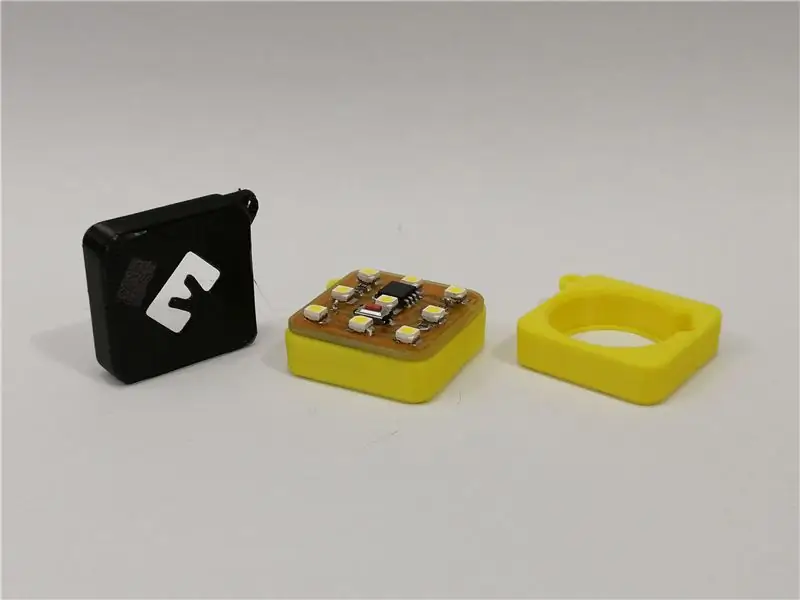

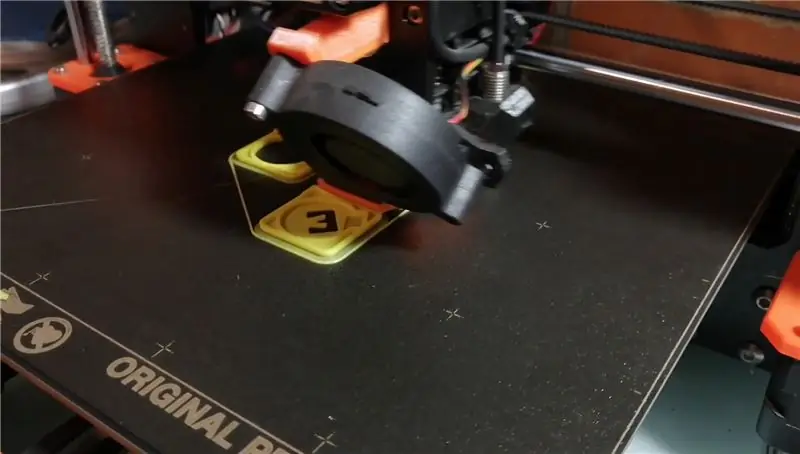

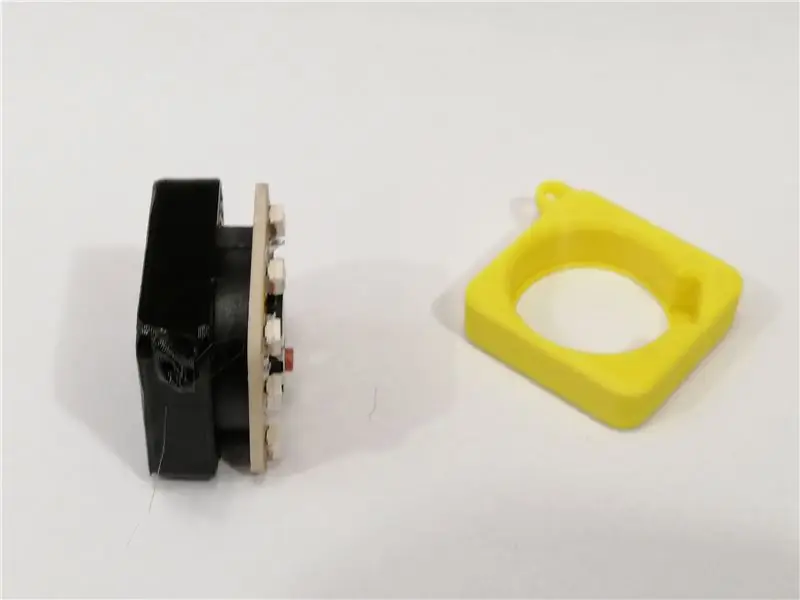

Krok 8: Wydrukuj etui z brelokiem w 3D

Pudełka drukowane w 3D są opcjonalne, ale wysoce zalecane, ponieważ dodają obiektowi charakteru, zamieniając go w brelok, jednocześnie chroniąc matrycę. Obowiązkowe jest wydrukowanie ich w PETG, aby zapewnić wysoką trwałość, ponieważ PLA najprawdopodobniej bardzo szybko się zepsuje. Zrobiłem dwie wersje obudowy, jedną z wydrążonym podkładem do wyjmowania baterii, a drugą z moim logo z tyłu, dzięki czemu bateria jest bezpieczna i ukryta. Ponieważ obwód zużywa bardzo mało energii, bateria może zostać uwięziona wewnątrz obudowy bez problemu.

Aby złożyć obudowę, po prostu wciśnij zacisk baterii do wydruku 3D, aż płytka zrówna się z krawędzią. W zależności od dokładnego zacisku baterii może być konieczne jego lekkie wyszlifowanie lub zwiększenie wysokości obudowy, aby upewnić się, że pasuje do końca, więc pamiętaj o sprawdzeniu przed montażem. W razie potrzeby etui można jednak otworzyć, powoli wyciągając deskę dookoła krawędzi.

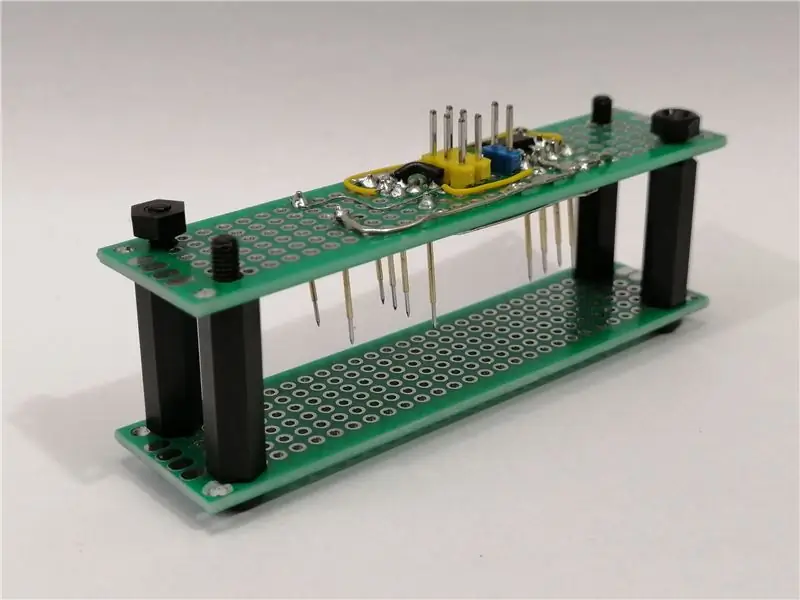

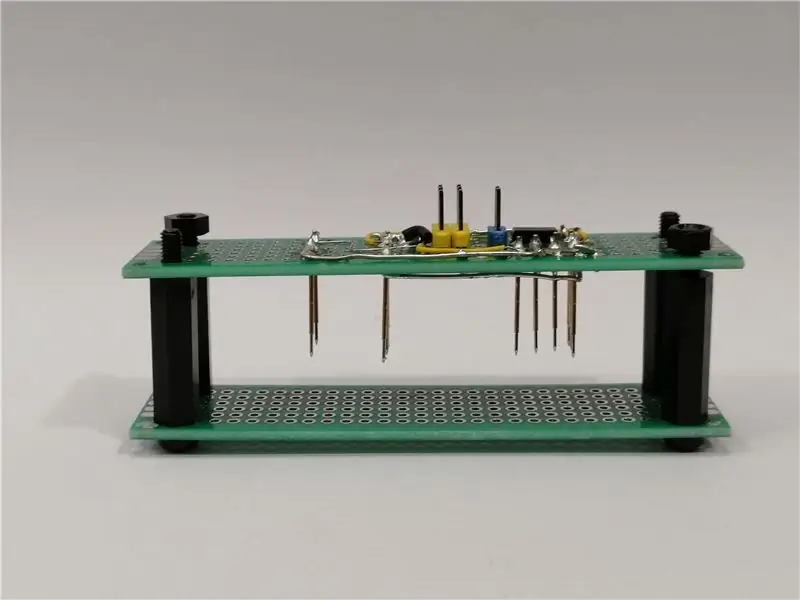

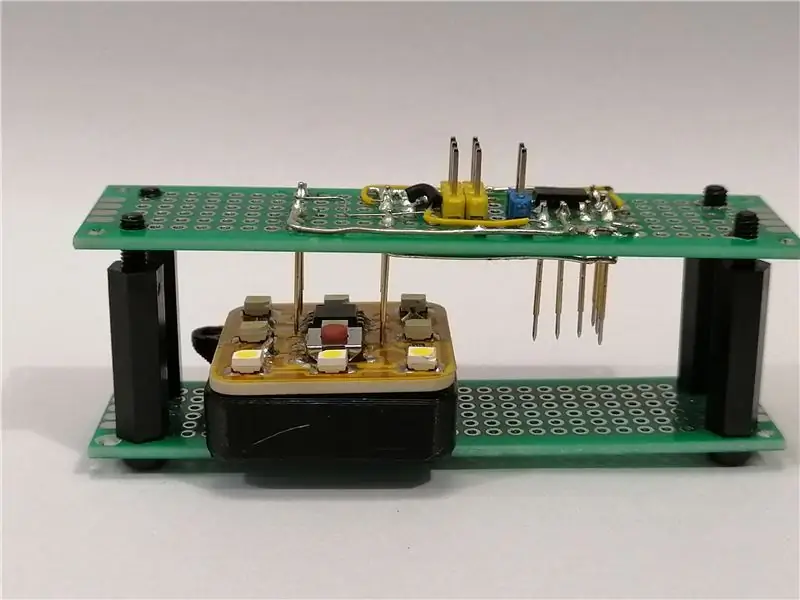

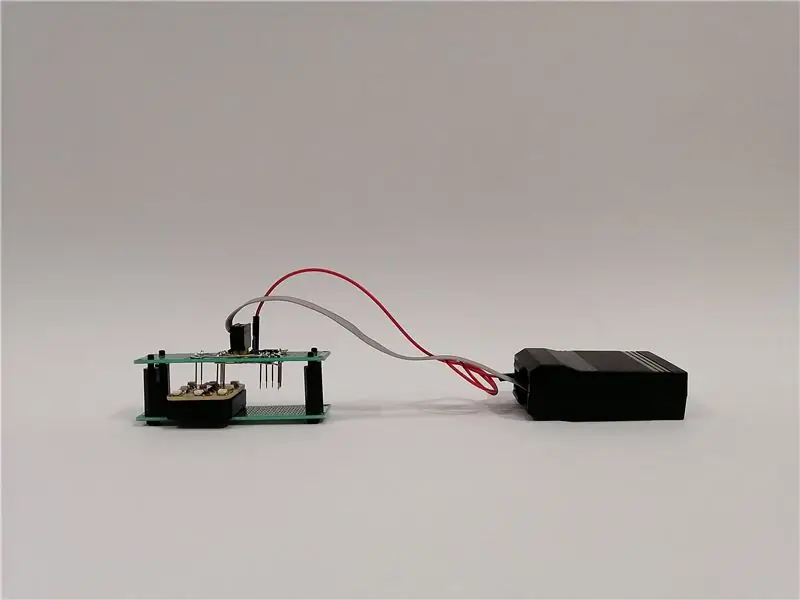

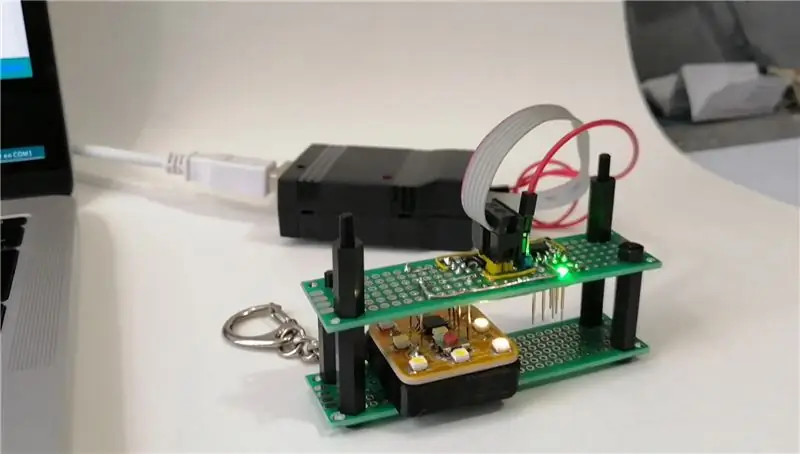

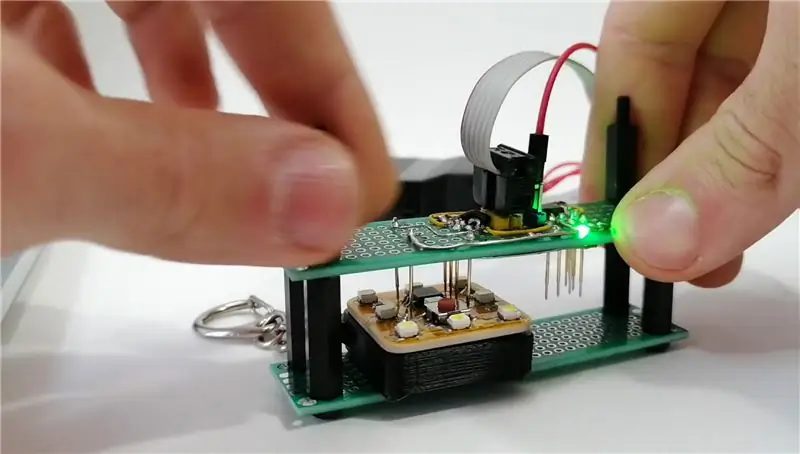

Krok 9: Zrób przyrząd do programowania

Teraz tinyDice są w pełni zmontowane, jednak musimy je zaprogramować, aby działały tak, jak powinny. W tym celu używamy uchwytu pogo pin, który łączy się ze wszystkimi padami programistycznymi na płycie i podłącza się do programatora ISP, którym może być USBtinyISP lub dowolny Arduino jako ISP. tinyDice ma wszystkie piny programujące dostępne na podkładkach o standardowym rozstawie 100 frezów (2,54 mm), aby umożliwić montaż przyrządu na standardowej perforowanej płycie. Postępuj zgodnie ze schematem połączeń, aby połączyć każdy pin pogo z nagłówkiem ISP. Do celów rozwojowych wykonałem podwójny przyrząd, który służy również do innej płytki, na której pracuję, i włączyłem regulator LDO, aby uniknąć rozładowania baterii podczas testowania, ale do jednorazowego programowania możemy wykorzystać moc prosto z akumulatora

tinyDice są zaprojektowane do pracy przy 3 woltach, więc zaprogramowanie ich na 5 woltów stwarza ryzyko uszkodzenia pinów IO mikrokontrolera, diod LED, a nawet programatora, ponieważ zbyt duży prąd zostałby pobrany przez rezystory ograniczające prąd diody LED. Tak więc, aby zaprogramować chip bez uszkadzania czegokolwiek, musimy wykorzystać jego natywne napięcie z akumulatora. Jeśli używasz USBtinyISP, po prostu usuń jego zworkę zasilania, która będzie zasilać wewnętrzną dźwignię zmiany biegów z akumulatora tinyDice, a jeśli używasz Arduino, po prostu pozostaw zasilanie niepodłączone, aby zasilać tylko kostki z baterią i dodaj rezystor serii 5k do każdej linii danych.

Krok 10: Programowanie kości

W procesie programowania ostrożnie zamontuj przyrząd nad kostką za pomocą dystansów i upewnij się, że wszystkie szpilki pogo są prawidłowo dociśnięte do odpowiednich podkładek. Uważaj i nie wsuwaj matrycy pod kołki, ponieważ bardzo łatwo je złamać. Następnie podłącz USBtinyISP do przyrządu i komputera.

Otwórz Arduino IDE, załaduj szkic tinyDice i wybierz układ atTiny85 z USBtinyISP jako programator. Naciśnij przycisk upload i sprawdź kostkę, 2 diody LED powinny przez chwilę migać. Jeśli wszystko się powiedzie, teraz tinyDice jest zaprogramowane, gotowe i gotowe do użycia. Powtórz proces programowania dla wszystkich wykonanych jednostek, a następnie przechowuj przyrząd w pełni zmontowany, aby chronić szpilki pogo.

Kod:

Program tinyDice jest taki, że najpierw wyświetla animację „myślenia”, a następnie generuje losową liczbę od 0 do 9, która jest wyświetlana przez kilka sekund. Wszystkie przejścia są wykonywane z PWM dla każdej diody LED, aby umożliwić zanikanie. Po wyświetleniu liczby i wygaśnięciu procesor przechodzi w tryb uśpienia, który w zasadzie zatrzymuje zużycie baterii, więc bateria powinna teoretycznie wystarczyć na około 6 000 „rzutów” kostką.

Cały kod jest zbudowany wokół przerwania zegarowego 8 Khz, które obsługuje charlieplexing i 10-stopniowy PWM dla każdej diody LED, a także animacje. Bardziej szczegółowe wyjaśnienia każdej funkcji są skomentowane na szkicu Arduino.

Wnioski:

Wyniki tej metody do produkcji domowych płytek drukowanych znacznie przekroczyły moje początkowe oczekiwania, ponieważ odkryłem, że może ona być niezwykle niezawodna i zapewnia bardzo wysokiej jakości wyniki dla łatwego i szybkiego prototypowania obwodów SMD i przewlekanych. Z tego powodu zachęcam majsterkowiczów do wypróbowania tej metody we własnych projektach i dzielenia się swoimi wynikami i odkryciami ze społecznością.

Ta nowa wersja tinyDice jest sama w sobie bardzo miłym i zabawnym przedmiotem, który można mieć i dzielić się z przyjaciółmi, ponieważ animacje i etui na breloczki sprawiają, że jest on wyjątkowy i interesujący. Mam nadzieję, że spodobała Ci się ta instrukcja i podziel się swoimi komentarzami i doświadczeniami na ten temat, aby metoda nadal ewoluowała. Zachęcamy również do eksperymentowania z kodem i udostępniania ciekawych odmian, aby inni mogli je wypróbować.

Ten przewodnik jest na konkursie projektowania PCB, więc zagłosuj na niego, jeśli uważasz, że jest godny i podziel się nim z przyjaciółmi i entuzjastami elektroniki.

II nagroda w konkursie PCB Design Challenge

Zalecana:

Emulator winylu Sonos Spotify: 26 kroków

Emulator winylu Sonos Spotify: Pamiętaj, że nie jest to najnowszy zestaw instrukcji dla tego projektu: odwiedź stronę https://www.hackster.io/mark-hank/sonos-spotify-vinyl-emulator-3be63d, aby uzyskać najnowszy zestaw instrukcje i wsparcieSłuchanie muzyki na winylu jest świetne. Jego

Instrukcja obsługi plotera tnącego do winylu MH871-MK2: 11 kroków

Instrukcja obsługi plotera tnącego do winylu MH871-MK2: Witam, nazywam się Ricardo Greene i przygotowałem instrukcje użytkowania plotera tnącego do winylu MH871-MK2

Używanie frezu do winylu do wykonania szablonu aerografu: 5 kroków

Używanie plotera do cięcia winylu do tworzenia szablonu aerografu: W tej instrukcji przedstawię krótkie wprowadzenie do procesu używania plotera do cięcia winylu do tworzenia szablonów, których można użyć do malowania za pomocą zestawu aerografu lub naprawdę, z dowolnym typem farby. Na tych zdjęciach użyłem airbrush boo

Twórz płytki PCB dla hobbystów za pomocą profesjonalnych narzędzi CAD, modyfikując „zasady projektowania”: 15 kroków (ze zdjęciami)

Twórz hobbystyczne płytki PCB za pomocą profesjonalnych narzędzi CAD, modyfikując „zasady projektowania”: Fajnie, że hobbystom jest dostępnych kilka profesjonalnych narzędzi do płytek drukowanych. Oto kilka wskazówek, jak używać ich do projektowania płyt, które nie potrzebują profesjonalnego producenta, aby je WYKONAĆ

Profesjonalne płytki PCB prawie tańsze niż wykonanie w domu: 14 kroków

Profesjonalne płytki drukowane są prawie tańsze niż wytwarzanie ich w domu: Podczas gdy płytki drukowane w domu są bardzo zadowalające, zsumowanie kosztów pustej płytki, wytrawiacza i wierteł wynosi ponad 4 USD za płytkę. Ale za 6,25 $ deskę można zrobić profesjonalnie. Ta instrukcja poprowadzi Cię przez