Spisu treści:

- Krok 1: Pojemnik na kurz

- Krok 2: Komponenty elektroniczne

- Krok 3: Wirnik

- Krok 4: Obudowa komponentowa

- Krok 5: Górna część obudowy komponentu

- Krok 6: Główny korpus

- Krok 7: Mocowanie obwodów na arkuszu z włókna szklanego

- Krok 8: Modyfikowanie obudowy i głównego korpusu z PVC

- Krok 9: Siatka przeciwpyłowa

- Krok 10: Prace tapicerskie

- Krok 11: Montaż końcowy

- Krok 12: Nasadki do dysz

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

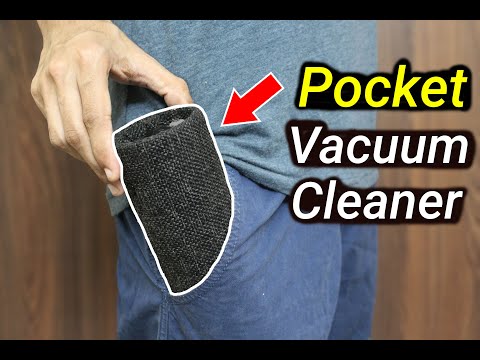

Witam wszystkich, mam nadzieję, że dobrze się bawicie wokół majsterkowiczów. Jak przeczytałeś w tytule, ten projekt dotyczy stworzenia odkurzacza kieszonkowego. Jest przenośny, wygodny i bardzo łatwy w użyciu. Funkcje takie jak dodatkowa dmuchawa, wbudowany schowek na dyszę i opcje zewnętrznego zasilania wynoszą wszystko na lepszy poziom niż zwykły odkurzacz do majsterkowania. Cały proces budowy był dla mnie bardzo interesujący i wymagający, ponieważ obejmował różne dziedziny pracy, takie jak elektronika, cięcie i formowanie na gorąco PVC, pewne aspekty rzemiosła, tapicerowanie i kilka innych. Zanurzmy się więc w kompilację! Czy powinniśmy?

Krok 1: Pojemnik na kurz

Pojemnik na kurz służy dwóm celom. Jeden, aby zmniejszyć średnicę obudowy (dyszy). Pomaga to zwiększyć prędkość ssania na końcu (efekt Venturiego). Po drugie, pomaga zbierać kurz podczas procesu ssania.

Wykonany jest z dwóch łączników rurowych z PVC. Łącznik PVC 2 cale i reduktor PVC 1,5 cala do 0,5 cala. Długość 1,5-calowego boku reduktora przyjmuje się jako 1 cm, a resztę odcina się piłą do metalu. Na drugi koniec wkłada się tymczasowo rurkę 0,5 cala, tak aby rozciągała się na długość 1 cm. Ta strona jest utrzymywana jako spód i umieszczona wewnątrz 2-calowego łącznika PVC. Poprzednia przedłużka z PVC o długości 1 cm pomaga podnieść reduktor, aby zapewnić miejsce na opcję przechowywania dyszy, którą omówimy na późniejszym etapie. Teraz za pomocą wiertła o odpowiedniej wielkości nawierca się pojemnik na kurz i wewnętrzny reduktor. Należy pamiętać, że wiercimy do 1,5 cala strony reduktora. Podobnie wiercone są 4 otwory w celu wprowadzenia i zamocowania śrub. Pozostałą szczelinę powietrzną wewnątrz sekcji uszczelnia się szpachlówką epoksydową. To zakończyło pojemnik na kurz. Przejdźmy do następnego.

Krok 2: Komponenty elektroniczne

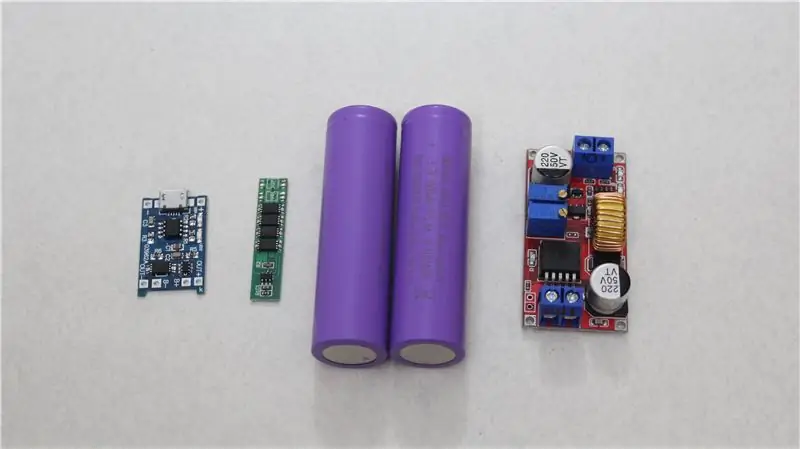

Do wymaganych funkcji wykorzystano łącznie 5 elementów elektronicznych. Są one wymienione poniżej.

1) Moduł konwertera prądu stałego/stałego napięcia buck

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) Płyta systemowa zarządzania baterią 1S (płyta BMS)

www.gettronic.com/product/1s-10a-3-7v-li-i…

3) 18650 ogniw litowo-jonowych (wymagane 2 z nich)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Moduł ładujący

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) Silnik prądu stałego 40 000 obr./min

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

UWAGA: Wszystkie powyższe linki są linkami niepowiązanymi i nie zmuszam Cię do zakupu konkretnego produktu. Potraktuj to tylko jako odniesienie, a także sprawdź wiele witryn i sprzedawców, aby uzyskać najniższą cenę dostępną w Twojej lokalizacji.

Poniżej omówimy szczegółowo każdy z komponentów.

Moduł konwertera prądu stałego/stałonapięciowego buck

Mimo że moglibyśmy napędzać silnik prądu stałego bez tego modułu, dodanie tego modułu czyni nasz odkurzacz bardziej elastycznym. Silnik, którego używamy, pobiera około 4,2 A przy 7,4 V. W naszym przypadku używamy równolegle dwóch ogniw litowo-jonowych, maksimum, jakie możemy uzyskać, wynosi około 4,2 V i spadłoby do 3,7 V, a następnie do 2,5 V, gdy obwody działają i odcina dalsze rozładowanie. Testując ssanie stwierdziłem, że prąd 3A dla ogniwa LI-ion robi dobrą robotę. Więc przejście na wyższe 4,2 A nie jest tak wydajne, a więcej zużywa baterię znacznie szybciej. Tak więc wymagany pobór prądu 3A jest kontrolowany za pomocą tego modułu. Z drugiej strony ustawienie w module poziomu napięcia na 7,4 V pozwala na użycie dowolnego zasilacza prądu stałego poniżej 30V. Byłby on automatycznie obniżony do wymaganego przez nas 7,4 V przez cały czas, zapewniając w ten sposób większą elastyczność użytkowania.

Płyta systemowa zarządzania baterią 1S (płyta BMS)

Płytka BMS zapewnia ochronę przed przeładowaniem i niedoładowaniem ogniw litowo-jonowych. Sama płytka ładująca jest w stanie zapewnić tę funkcję, ale jej maksymalny limit wynosi 3A. Przesuwając obwód do maksymalnego limitu, co nie jest dobrą praktyką projektową, do tej funkcji użyłem oddzielnego BMS o prądzie znamionowym 10A.

18650 ogniw litowo-jonowych

Dwa z tych ogniw są używane równolegle w celu uzyskania większej wydajności. Upewnij się, że każde ogniwo jest w pełni naładowane indywidualnie przed połączeniem równoległym. Akumulator o różnym poziomie napięcia w połączeniu równoległym prowadzi do szybkiego niekontrolowanego ładowania ogniwa dolnego przez ogniwo wyższe i dlatego nie jest zalecany.

Moduł ładowania

Korzystanie z modułu ładującego jest dość proste. Ponieważ używamy BMS po stronie wyjściowej, zaciski wyjściowe na module ładującym są pozostawione same.

Silnik prądu stałego 40 000 obr./min

Typowy odkurzacz faktycznie działa znacznie poniżej 40 000 obr./min. Dlaczego więc wybrałem wyższą wartość? Cóż, te są znacznie większe niż ten, który zbudowałem. Przemawia to za zastosowaniem większego i szerszego wirnika do wymaganego ssania. Ale w naszym przypadku rozmiar był priorytetem i powinien być na tyle mały, aby zmieścił się w kieszeni. Dlatego użycie większego wirnika nie było naszą opcją. Aby zrekompensować to ograniczenie, wybrałem silnik o wyższych obrotach. Ten, którego użyłem, to silnik RS-370SD DC, który ma prędkość 50 000 obr./min przy 7,4 V bez obciążenia.

Krok 3: Wirnik

Wirnik to główna część naszego projektu. Jest to rzecz, która umożliwia opcję ssania i dmuchawy. Ponieważ wirnik obraca się z bardzo dużą prędkością obrotową, niezrównoważony ciężar wirnika w dowolnym momencie powodowałby drgania całej konstrukcji podczas jej pracy. Musi być również zaprojektowany tak, aby wytrzymać obroty przy tak wysokich obrotach. Jeśli widziałeś inne projekty odkurzaczy DIY, znasz proces cięcia blach na wirnik. To dobra technika, ale często wirnik miałby niezrównoważony rozkład masy. Biorąc pod uwagę nasz poprzedni problem z wibracjami, zrezygnowałem z tej metody i zamiast tego użyłem wentylatora chłodzącego DC jako wirnika. Jednak wentylatory te są zaprojektowane jako silniki biegowe i możemy znaleźć odpowiednie centrum do mocowania ich do wału silnika. Tak więc jako punkt połączenia używany jest oddzielny wentylator z tworzywa sztucznego. Jej liście zostały odcięte, a główna część środkowa jest zachowana. Jest on następnie mocowany do wirnika za pomocą szpachli epoksydowej.

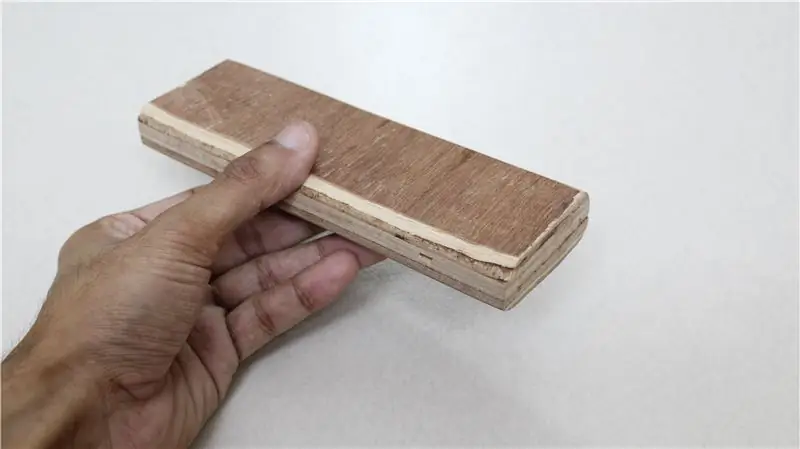

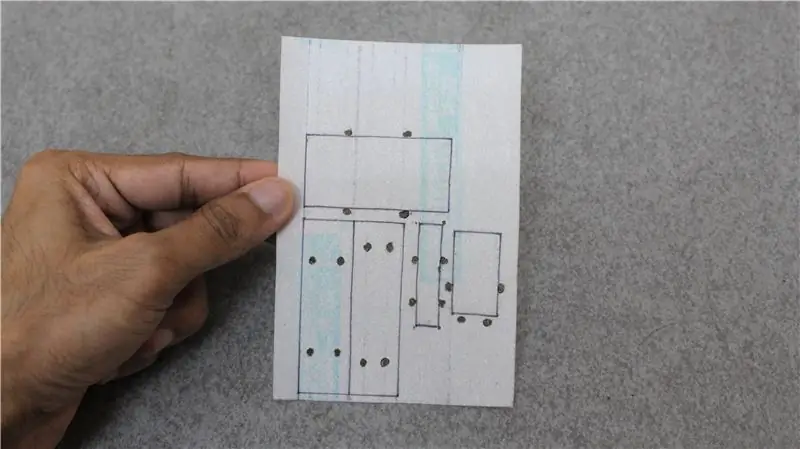

Krok 4: Obudowa komponentowa

W obudowie podzespołów kryją się wszystkie wyżej wymienione elementy elektroniczne. Ten prostokątny kawałek obudowy jest wykonany przez ogrzewanie rury PVC o średnicy 1,25 cala za pomocą opalarki. Aby uzyskać wymagany kształt, najpierw wykonałem wykrojnik z sekcji ze sklejki. Ma szerokość 5,5cm, długość 16cm i grubość 2cm. Tę drewnianą matrycę wkłada się do rury PCV po jej dokładnym podgrzaniu. Po schłodzeniu matryca jest usuwana. To, co mamy teraz, to prostokątna pusta obudowa otwarta na obu końcach. Jeden z końców jest ponownie podgrzewany, cięty i zaginany, aby zamknąć tę stronę. To kończy obudowę komponentu.

Krok 5: Górna część obudowy komponentu

Ta część zawiera port micro USB do ładowania, przełącznik DPDT do przełączania między funkcją ssania i dmuchawy oraz gniazdo DC do zasilania bezpośrednio z adapterów DC. Ta sekcja jest wykonana z małego paska rury PVC. Ogrzewając go opalarką, a następnie naciskając na niego, zostaje sprowadzony do płaskiego kawałka. Otwarty koniec opisanej wcześniej obudowy komponentu umieszcza się nad nim, a kontur zaznaczamy markerem. Dalej boki sekcji są ponownie ogrzewane opalarką i składane do wewnątrz tak, że sekcja ta działa jak górne pokrycie obudowy. Teraz skończyliśmy z podstawowym kształtem, a następnym krokiem jest wycięcie niezbędnych otworów w górnej części tej sekcji, aby mogła pomieścić gniazdo i przełączniki. Do wykonania tego zadania użyłem wiertła i zaostrzonego końca lutu na gorąco. Teraz gniazda i wiedźma są włożone i aby je naprawić, użyłem szpachli epoksydowej. Upewnij się, że kołki są dobrze odsłonięte i nie są pokryte żywicą epoksydową. To kończy górną sekcję i wrócimy do jego instalacji na późniejszym etapie budowy.

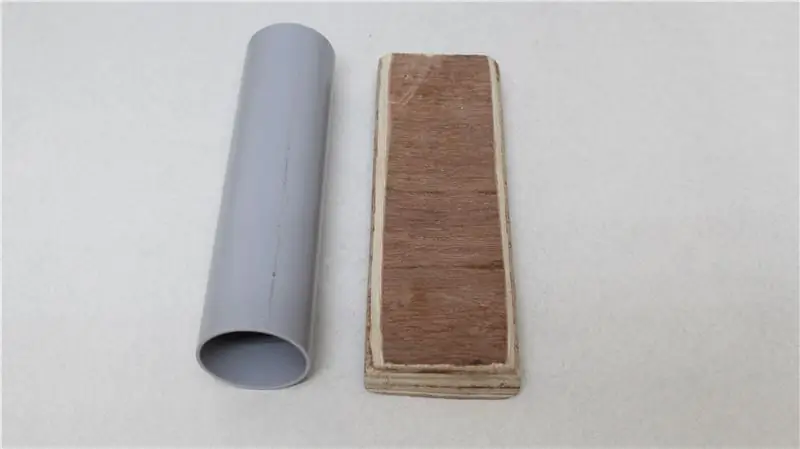

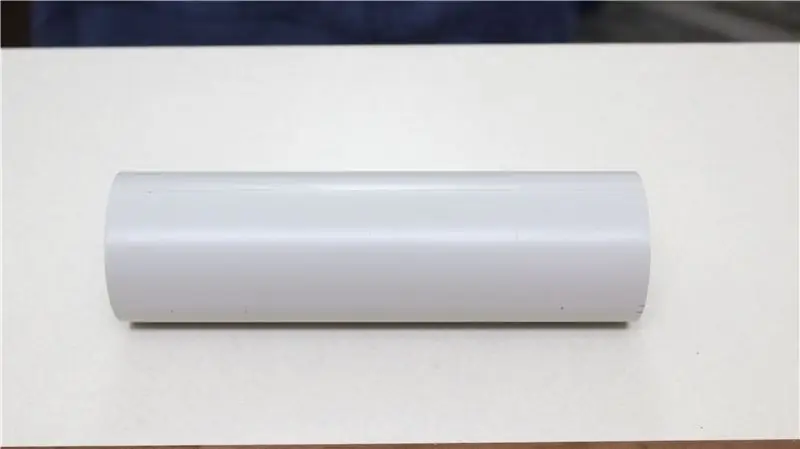

Krok 6: Główny korpus

Główny korpus zawiera elektronikę, silnik, wirnik, przełączniki i gniazda. Wykonany jest z 2-calowej rury PVC o długości 23 cm. Długość zależy od specyfikacji wymiarów innych elementów użytych w projekcie. Stąd te 23cm to tylko zaokrąglone oszacowanie dla mojego projektu. Dlatego znacznie lepiej jest budować ten główny korpus pod koniec budowy.

Z przodu silnik i wirnik należy zamocować za pomocą dwóch zacisków L. Najpierw zaciski L są mocowane do korpusu silnika, a przewody są lutowane z zacisków. Użyłem do tego celu standardowego 1-calowego zacisku L, ale wymagane byłoby przycięcie i podkręcenie zacisku L, aby prawidłowo dopasować go do głównego korpusu. Gdy to zrobimy, możemy wywiercić odpowiednie otwory na przednim końcu głównego korpusu PCV i włożyć cały silnik i konfigurację zacisku L do głównego korpusu. Jest przymocowany do korpusu za pomocą śrub. Użyłem do tego celu standardowego 1-calowego zacisku L, ale konieczne byłoby niewielkie nacięcie i poprawienie zacisku L, aby prawidłowo dopasować go do głównego korpusu. Podczas montażu zacisku L należy pamiętać o pozostawieniu niewielkiej przestrzeni z przodu (w moim przypadku około 2cm), aby pojemnik na kurz można było włożyć później. Ponieważ wirnik jest zaprojektowany do montażu na wcisk na wale silnika, możemy to zrobić na późniejszym etapie budowy. Przejdźmy więc do reszty.

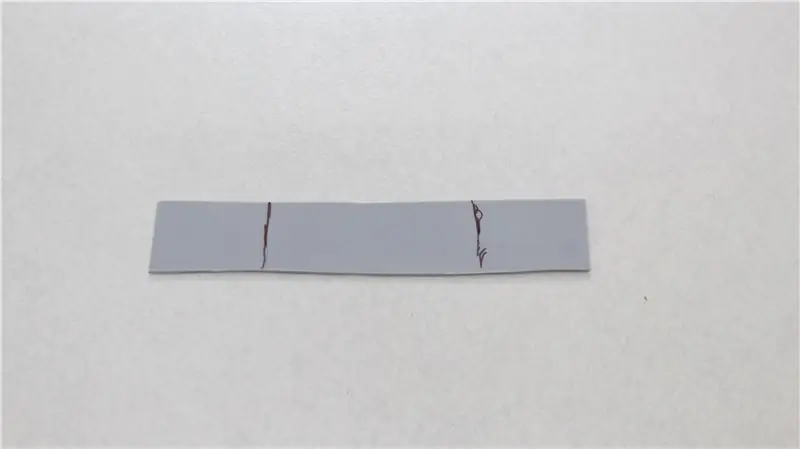

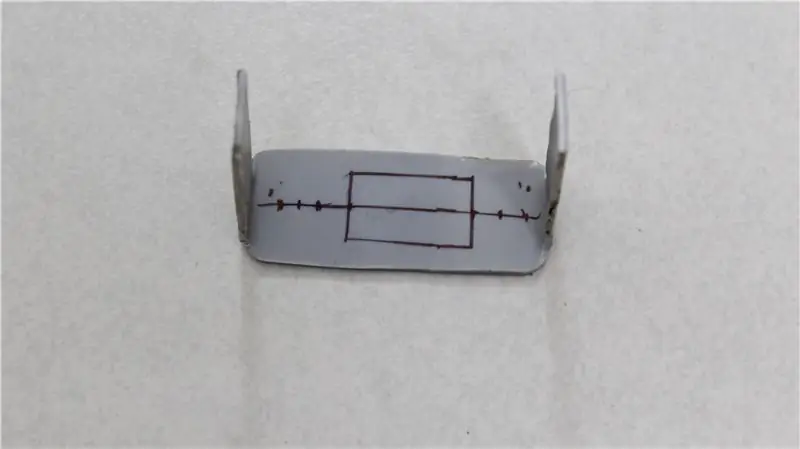

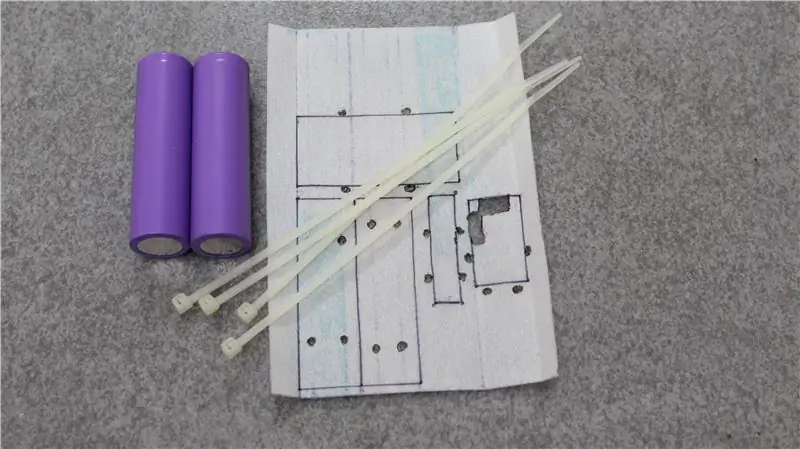

Krok 7: Mocowanie obwodów na arkuszu z włókna szklanego

W większości moich projektów stosuję tę technikę. Głównym powodem jest elastyczność i wygoda rozmieszczania elementów obwodów. Większość z nas korzystających z płytek elektronicznych zdaje sobie sprawę z tego, że wiele z nich nie ma odpowiedniego sposobu na mocne mocowanie śrubami do powierzchni. Zajmuję się tym problemem od dłuższego czasu przy projektach DIY. W końcu pomyślałem o użyciu kawałka arkusza włókna szklanego i mocowaniu na nim obwodów za pomocą opasek zaciskowych. Po pierwsze, kawałek arkusza jest cięty zgodnie z naszymi wymaganiami. Następnie płytki drukowane są ułożone nad nim tak, aby efektywnie wykorzystywał przestrzeń. Kontur jest zaznaczany markerem, a wokół tych konturów wykonuje się kilka otworów. Otwory te służą do wkładania opasek zaciskowych do mocowania obwodów i mogą być wykonane przez przebicie gorącą końcówką lutownicy. Przed zamocowaniem płytek lutuje się przewody ze wszystkich zacisków płytek drukowanych.

Krok 8: Modyfikowanie obudowy i głównego korpusu z PVC

Ten krok obejmuje wycięcie na wyłącznik, otwór do mocowania obudowy i wycięcie na lampkę kontrolną ładowania. Najpierw włóż obudowę komponentu PVC do korpusu głównego, aż dotknie silnika na drugim końcu. Upewnij się również, że obudowa jest trochę ciasno osadzona wewnątrz korpusu. Użycie dwustronnej taśmy na zewnątrz obudowy może pomóc w ciasnym dopasowaniu podczas wkładania obudowy. Następnie za pomocą gorącej lutownicy wykonaj szczelinę na główny włącznik/wyłącznik. Szczelina powinna przechodzić przez korpus główny i obudowę wewnątrz. Następnie wywierć otwór przelotowy do późniejszego zamocowania obudowy za pomocą śruby. Po zakończeniu mogliśmy zdjąć obudowę z korpusu. Górna sekcja przełącznika jest teraz włożona do obudowy i wywiercone te same otwory na jej 2 nóżkach. Gdy to zrobimy, możemy włożyć do niego elementy obwodu (warstwę na arkuszu z włókna szklanego). Następnie górna sekcja przełącznika jest podłączona i lutowana zgodnie ze schematem elektrycznym, który podałem w tym kroku.

Krok 9: Siatka przeciwpyłowa

Siatka na kurz działa jak sitko pomiędzy wirnikiem a pojemnikiem na kurz, zbierając w ten sposób wszystkie cząsteczki kurzu w pojemniku na kurz. Zewnętrzna obudowa jest wykonana z 1,5-calowej zaślepki z PVC. Zamknięta strona jest odcięta, aby uzyskać strukturę przypominającą pierścień. Następnie na nowo przeciętą stronę zagina się metalową siatkę o odpowiednim rozmiarze. Następnie jest odpowiednio mocowany, wiercąc 4 otwory po bokach, a następnie mocowany za pomocą śrub. Ta sekcja może być później włożona z przodu korpusu głównego.

Krok 10: Prace tapicerskie

Większość procesów byłaby jasna podczas oglądania wideo. Więc nie wyjaśniam tutaj szczegółowo. Do prac tapicerskich użyłem czarnego płótna jutowego i kleju z kauczuku syntetycznego (cementu gumowego). Zarówno korpus, jak i pojemnik na kurz są odpowiednio przykryte ściereczką. Przejdźmy do następnego.

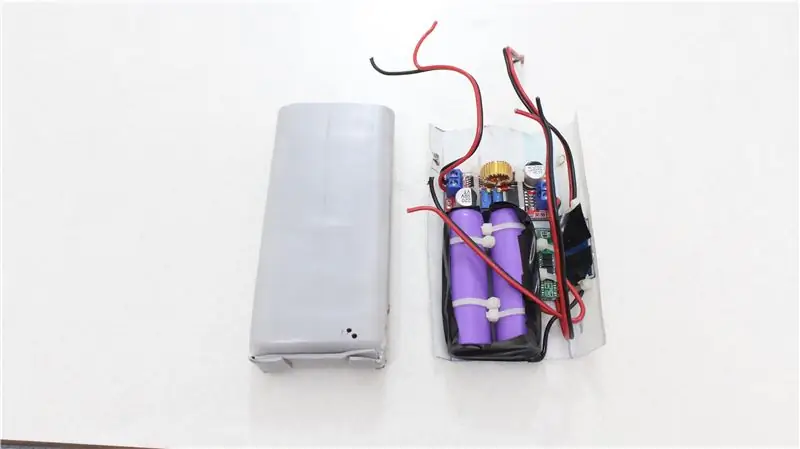

Krok 11: Montaż końcowy

Poprzednia obudowa komponentu jest teraz włożona do korpusu głównego. Dwa przewody z silnika są teraz przylutowane do odpowiednich zacisków. Wszystkie dalsze przewody są wyprowadzone przez szczelinę włącznika/wyłącznika. Górna sekcja przełącznika jest teraz dociskana do obudowy, aby wszystkie otwory zostały odpowiednio wyrównane. Teraz przez te otwory wkładana jest śruba, mocując w ten sposób obudowę i część górną do korpusu głównego. Mogliśmy teraz przejść do ostatniego zestawu podłączenia włącznika/wyłącznika z boku. Zapoznaj się ze schematem okablowania dla jego połączeń. Teraz mogliśmy wstawić wirnik, siatkę przeciwpyłową i pojemnik na kurz z przodu.

Krok 12: Nasadki do dysz

Jak wspomniano na początku tego artykułu, wbudowany schowek na dyszę jest dobrą cechą tego odkurzacza. Już podczas projektowania pojemnika na kurz pozostawiliśmy miejsce na przechowywanie. Większość rzeczy jest jasna z samego samouczka wideo. Wszystkie dysze wykonane są z 0,5 cala rur PVC. Jest podgrzewany, aby uzyskać inny rozmiar i kształt. Dodałem również mały pędzelek z przodu jednej dyszy, aby ułatwić usuwanie kurzu. Pędzel pobiera się przez złamanie pędzla do farbowania włosów, a następnie wklejenie wewnątrz dyszy za pomocą kleju epoksydowego.

Aby zakryć przedni otwór pojemnika na kurz, mam kawałek tej samej tkaniny jutowej, która była używana w poprzedniej pracy tapicerskiej. Za pomocą mocowania na rzep, jak pokazano na filmie, jest przymocowany z przodu.

To kończy kompilację. Daj mi znać swoje przemyślenia w sekcji komentarzy poniżej. Do zobaczenia w moim następnym projekcie.

Zalecana:

Przenośny odkurzacz Black+Decker Fix - Aspirador De Mano Dustbuster Litio 16,2 Wh Con Acción Ciclónica. Model DVJ315J: 5 kroków (ze zdjęciami)

Przenośny odkurzacz Black+Decker Fix - Aspirador De Mano Dustbuster Litio 16,2 Wh Con Acción Ciclónica. Modelo DVJ315J: Możesz wydać +70 euro (dolarów lub równowartość w innej walucie) na świetny przenośny odkurzacz, a po kilku miesiącach lub roku nie działa już tak dobrze… Tak, nadal działa, ale mniej niż 1 minuta pracy i jest bezwartościowa. Potrzebuję ponownego c

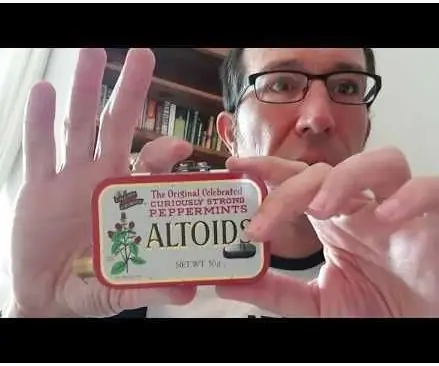

Pierwszy na świecie odkurzacz w puszce Altoids: 18 kroków (ze zdjęciami)

Pierwszy na świecie odkurzacz w puszce Altoids: Uwielbiam robić małe odkurzacze i zrobiłem ich wiele odkąd zacząłem ponad 30 lat temu. Pierwsze były w czarnych plastikowych pojemnikach z szarymi nakładkami na zatrzaski lub na imprezowych pudełkach. Wszystko zaczęło się, gdy zobaczyłem, jak moja mama zmaga się z

Odkurzacz z suszarki do włosów: 7 kroków (ze zdjęciami)

Odkurzacz z suszarki do włosów: W ostatnich dniach zacząłem szukać odkurzacza do utrzymania mojego biurka w czystości. I znalazłem trochę śmieci w moim schowku, zróbmy odkurzacz

Jak zrobić odkurzacz: 6 kroków (ze zdjęciami)

Jak zrobić odkurzacz: Cześć, dzisiaj robię odkurzacz do majsterkowania, który może wyczyścić większość małych cząstek, ponieważ pracowałem nad projektem styropianowym, małe cząstki są tak trudne do zebrania, więc wpadłem na ten pomysł, aby zrobić prosty przenośny odkurzacz, który działa na 12

Odkurzacz DIY z PCV: 8 kroków (ze zdjęciami)

Odkurzacz do majsterkowania z pcv: Witam dzisiaj pokażę ci, jak zrobić odkurzacz z pcv. Jest to bardzo proste w wykonaniu i potężne