Spisu treści:

- Krok 1: Uruchamianie Lasercut + płyty transferowe

- Krok 2: Przygotuj płytkę startową dla komponentów

- Krok 3: Przygotuj płytkę transferową do selektywnej adhezji

- Krok 4: Rozmieszczenie komponentów

- Krok 5: Aplikacja podkładu

- Krok 6: Silikon pokryty odlewem/ostrzem

- Krok 7: Przyklej płytkę transferową

- Krok 8: Usuń płytkę startową

- Krok 9: Maska szablonowa dla górnej warstwy przewodzącej

- Krok 10: Górna warstwa przewodząca

- Krok 11: Podstawy Komponentów Prime

- Krok 12: silikonowy odlew/ostrza

- Krok 13: Maska szablonowa dla dolnej warstwy przewodzącej

- Krok 14: VIA od góry do dołu

- Krok 15: Dolna warstwa przewodząca

- Krok 16: Silikon pokryty odlewem/ostrzem

- Krok 17: Elektrody kontaktowe

- Krok 18: Próbka bez cięcia

- Krok 19: Podziwiaj

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Urządzenia silikonowe zapewniają wczesne zalety miękkiej i rozciągliwej elektroniki dzięki podejściu przyjaznemu dla producenta. Postępując zgodnie z tą instrukcją, nauczysz się podstawowych umiejętności niezbędnych do stworzenia własnych w pełni zintegrowanych miękkich obwodów elektronicznych. Pomyśl o Baymaxie! To doskonała wizja przyszłości miękkiego robota, która stanie się rzeczywistością tylko dzięki opracowaniu miękkich obwodów elektronicznych.

„Wstrzymaj Noagelsa… Co dokładnie masz na myśli przez ten hokus-pokus z „miękkimi obwodami elektronicznymi”?

Krótko mówiąc, rozciągliwa elektronika obiecuje naturalizację sposobu, w jaki jesteśmy otoczeni i wchodzimy w interakcję z naszymi urządzeniami. Są dosłownie miękkimi i „rozciągliwymi” obwodami elektronicznymi, które otwierają nowe możliwości w interakcji człowiek-komputer i są kluczową technologią napędową stojącą za Soft Robotics.

Urządzenia silikonowe reprezentują podejście produkcyjne, które jest wyjątkowe, ponieważ wprowadza technologię do społeczności Makerów, która mieszkała w grupach naukowych. Oczywiście proces wytwarzania zademonstrowany przez Silicone Devices nie jest jedyną drogą w kierunku rozciągliwej i miękkiej elektroniki, ani nie jest to zupełnie nowa droga. Nauka działa stopniowo. Jednym z podjętych przez nas kroków jest ułatwienie wdrożenia technologii i dotarcie do twórców na całym świecie. (Oznacza to Ciebie. Właśnie tutaj, teraz!) Dzięki naszemu podejściu do wytwarzania możesz tworzyć własne miękkie obwody. Urządzenia silikonowe obsługują włączenie mikrokontrolerów, komponentów we/wy i źródła zasilania, które są połączone w samodzielne urządzenie.

Ta praca powstała dzięki współpracy Rafa Ramakersa, Krisa Luytena, Wima Deferme i Stevena Nagelsa (to ja) z Uniwersytetu Hasselt w Belgii. Technika przedstawiona w tej instrukcji została opublikowana w najważniejszym miejscu interakcji człowiek-komputer: Czynniki ludzkie w systemach komputerowych (CHI 2018). Ten instruktażowy ma na celu przekazanie wyników naszych badań poza społeczność akademicką. Jeśli chcesz, możesz przeczytać więcej szczegółowych informacji: Oto strona projektu urządzeń silikonowych, pełną publikację akademicką można znaleźć tutaj, a bardziej ogólne tło na temat wytwarzania rozciągliwej elektroniki opartej na interkonekcie można znaleźć tutaj.

Jednak - aby upewnić się, że nie TL;DR - przejdźmy do rzeczy!

Czego będziesz potrzebować:

- Dostęp do wycinarki laserowej CO2 firmy Fablab lub Makerspace (odniesienie: 60W Trotec Speedy 100R)

- Aerograf (preferowany) lub butelka z rozpylaczem (bardziej dostępna alternatywa)

- arkusze akrylowe/PMMA/plexi (wystarczające do wycięcia 2 kwadratów o wymiarach 280x280mm) użyliśmy 3mm grubości, wszystko od 1,5mm wzwyż powinno działać

- Czarna naklejka winylowa (wystarczy wyciąć 4 kwadraty ok. 260x260mm) (użyliśmy MacTac 8900 Pro Matte black)

- Spray do uwalniania form (Voss Chemie Trennspray, Smooth-on Ease Release)

- Ciekły metal: Galinstan (najlepiej mieć pod ręką 10 g, w zależności od tego, jak bardzo jesteś marnotrawstwem, możesz użyć dowolnej ilości powyżej 5 g)

- 2 szt. Jednorazowe pipety 3 ml do pobrania Galinstanu z pojemnika na szablon

- Drobny pędzel, taki jak z tego zestawu

- Miękki wałek gummi (zwany również gumowym brayer '', taki jak ten)

- Podkład silikonowy (przetestowany pod podkładem silikonowym Bison, może również działać promotor przyczepności 3M AP596)

- Tuba taniego uszczelniacza silikonowego + dozownik (pistolet do uszczelniaczy)

- Dwuskładnikowy szybkoutwardzalny silikon na bazie platyny (przetestowany na silikonach i innych produktach, alternatywa dla DragonSkin 10) Przy użyciu dostarczonych plików projektowych nie należy przekraczać 150g. Większość zestawów jest jednak sprzedawana w ilościach 1kg.

- 3 kubki do mieszania (>100ml) i pręty mieszające (6" jest najwygodniejsze)

- Skala z dokładnością do 0,1 lub 0,001 grama (te przenośne załatwiają sprawę)

- Powlekarka ostrzy o rekonfigurowanej wysokości lub wycinana laserowo wersja DIY o wysokości 1 mm, 1,5 mm i 2 mm (TODO, super krótka osobna instrukcja na ten temat)

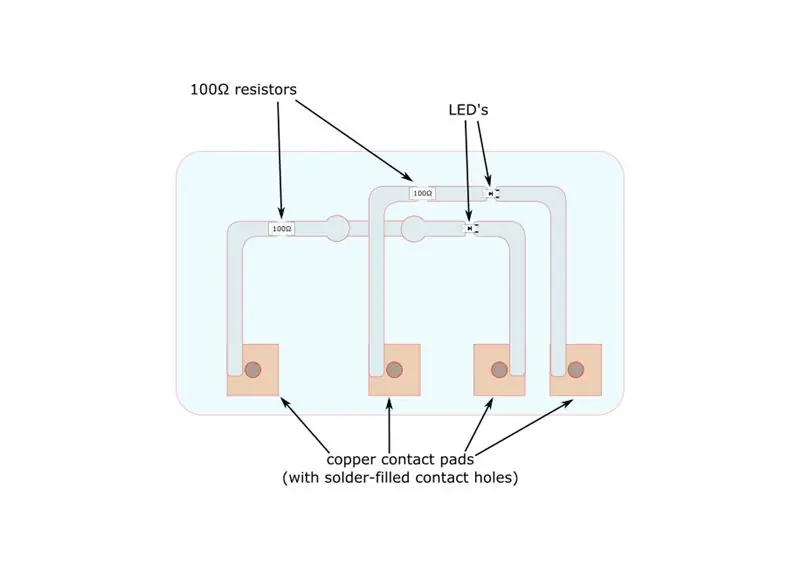

- 2 niskoprofilowe diody LED o rozmiarze 1206 (Digikey, Farnell)

- 2 rezystory 100 omów o wielkości 2010 (Digikey, Farnell)

- Taśma miedziana lub aluminiowa. Folia jest jeszcze lepsza (jeśli klej do taśmy musi zostać zmyty)

- Cienkie pęsety

- nóż X-acto

-

Scotch Magiczna taśma

Ten samouczek zawiera dość szczegółowe informacje! Proszę nie zrażać się liczbą kroków lub długimi opisami. Ponieważ uszczelniamy nasz system silikonem, trudno będzie naprawić błędy, które pojawiają się w fazie testów. Dlatego będziesz musiał uważnie przeczytać każdy krok i od razu go wykonać. Cały proces nie powinien trwać dłużej niż 2 godziny, jeśli stale masz do dyspozycji wszystkie narzędzia i stosujesz silikon odlewniczy z 15-minutowym czasem utwardzania.

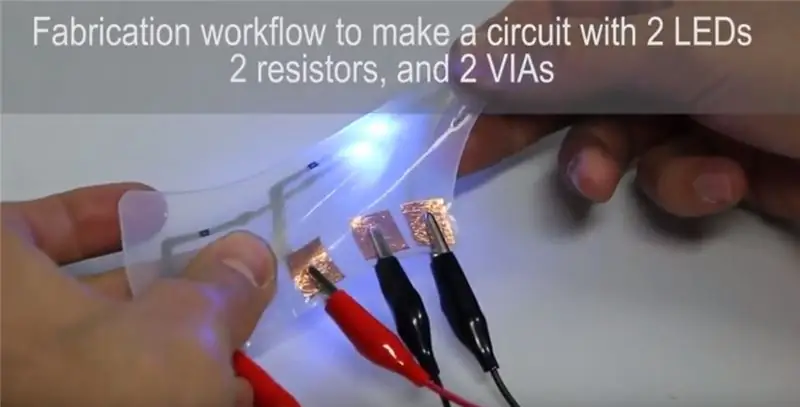

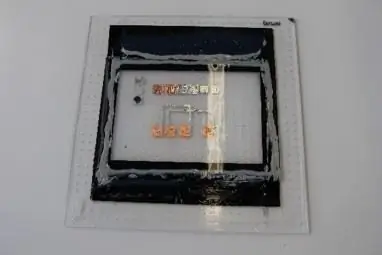

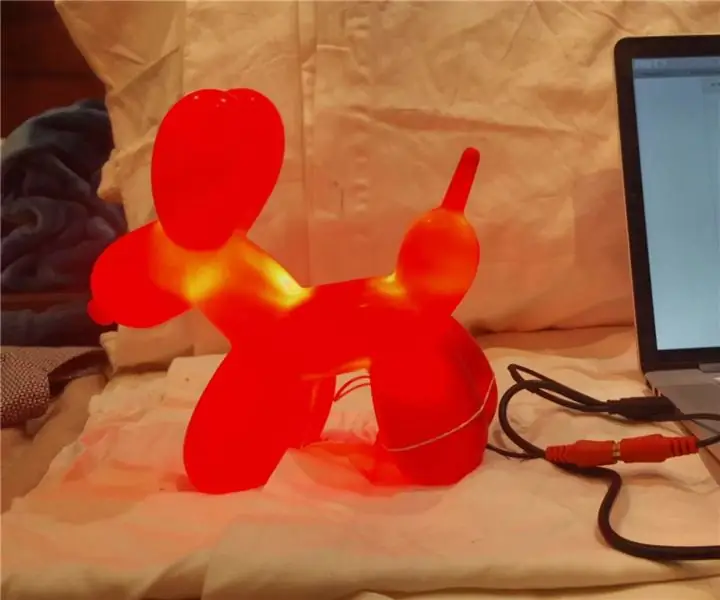

Ten samouczek wykorzystuje bardzo podstawową konstrukcję urządzenia silikonowego, składającego się z 4 podkładek kontaktowych, 2 diod LED i 2 VIA jako działającego przykładu. Ostateczny wynik pokazano na zdjęciu i wideo na górze. Chociaż ten projekt jest dość prosty, nasze podejście do samodzielnej produkcji obsługuje wiele rodzajów komponentów SMD i dowolną liczbę warstw. Dlatego nasze podejście skaluje się do rozciągliwych obwodów o dowolnej złożoności, jak pokazano na przykładowych projektach w filmie na youtube połączonym na początku tej instrukcji.

Wszystkie pliki projektowe (w pakiecie jako.zip) tutaj. Poręczna kompilacja pojedynczych instrukcji w formacie PDF tutaj.

Krok 1: Uruchamianie Lasercut + płyty transferowe

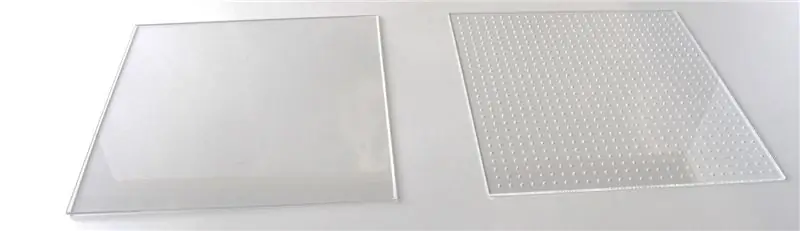

W pierwszej kolejności będziesz musiał wyciąć laserowo kilka sztywnych płyt nośnych, aby nad nimi pracować.

Dlaczego potrzebujesz 2 talerzy? Otóż po utworzeniu warstwy komponentowej na gładkiej płytce startowej przykleimy arkusz silikonu z komponentami wewnątrz do płyty transferowej, odwrócimy stos, zdejmiemy gładką płytę startową i tym samym odsłonimy komponenty od ich tylnej strony. Płytka transferowa ma maleńkie otwory, które umożliwiają ucieczkę powietrza po przejściu do mokrej warstwy silikonu w kroku 7.

Wymagania do płyt nośnych:

•Musi mieć taki sam rozmiar w celu prawidłowego wyrównania na etapie przenoszenia

•Rozmiar: 280x280mm

•Materiał: przezroczysty akryl (szkło PMMA lub Plexi)

•Zaznacz płytkę startową w lewym górnym rogu, płytkę transferową w prawym górnym rogu

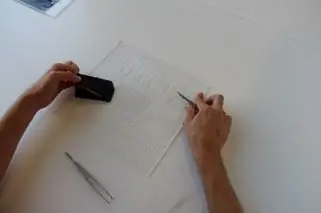

Krok 2: Przygotuj płytkę startową dla komponentów

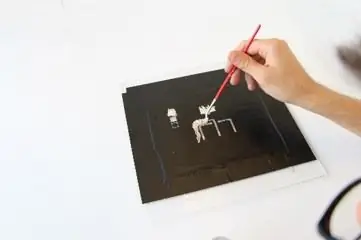

W tym kroku zaczniemy budować nasz obwód na gładkiej płycie startowej. Później jednak chcemy ponownie usunąć tę płytkę. Dlatego należy zacząć od rozpylenia cienkiej warstwy sprayu do uwalniania z formy na całej powierzchni płyty startowej. Następnie weź czarną naklejkę winylową o wymiarach kilka centymetrów pod płytką startową. Następnie oderwij papier do naklejek i umieść naklejkę płasko na i pośrodku płyty startowej; lepką stroną do góry. Zabezpiecz naklejkę taśmą samoprzylepną (uważaj, aby nie ciągnąć zbyt mocno taśmy, ponieważ spowoduje to zmarszczki na powierzchni naklejki). Wykończ kolejną warstwą sprayu do usuwania pleśni na wierzchu lepkiej powierzchni. Upewnij się, że dysza znajduje się około 20 cm nad powierzchnią i spryskaj gładką, ciągłą warstwę. Wskazówka: spryskaj dwa razy w nakładający się wzór siatki!

Przygotowanie płyty startowej:

• Przytnij naklejkę na wymiar (ok. 2 cm mniejsza niż wymiary płyty)

• Umieść ładunek elektrostatyczny na naklejce i talerzu, pocierając bawełnianą szmatką lub ręcznikiem papierowym, dzięki czemu będzie leżał płasko bardziej równomiernie

• Zwolnij płytkę startową natrysku (dwa razy i we wzorze siatki)

•Naklejka taśmą samoprzylepną do płyty startowej, lepką stroną do góry

• Oceń oznaczenia rozmieszczenia elementów za pomocą wycinarki laserowej (P = 6-7) NIE PRZECINAJ

• Zwolnij lepki arkusz natryskowy (dwukrotnie i we wzór siatki)

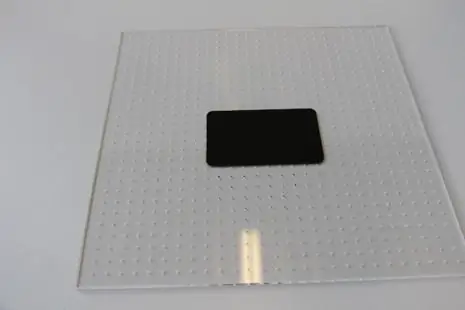

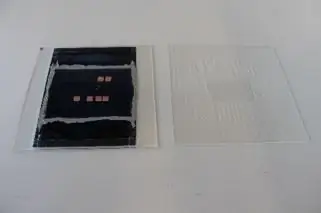

Krok 3: Przygotuj płytkę transferową do selektywnej adhezji

Aby zagwarantować prawidłowe wyrównanie podczas wszystkich kroków następujących po kroku 7, nasz silikon tworzy silne połączenie z płytką transferową w miejscach poza obrysem naszego miękkiego obwodu. To silne wiązanie uzyskuje się poprzez wstępne potraktowanie płyty transferowej podkładem silikonowym Bison. Pod koniec procesu budowania będziesz chciał łatwo oddzielić swój miękki obwód od platformy roboczej, a tym samym nie być z nią związany. Dlatego musimy utrzymywać obszar zajmowany przez nasz miękki obwód z dala od materiału podkładowego. Robimy to pokrywając ten obszar podczas natryskiwania podkładu przyciętą na wymiar naklejką. Maska ta jest uzyskiwana poprzez naklejenie naklejki (normalnie, lepką stroną w dół) na całą powierzchnię płyty transferowej, a następnie laserowe wycięcie konturu obwodu + 5mm kształt marginesu z naklejki. Nadmiar materiału naklejki jest usuwany.

Pamiętać:

• Przytnij naklejkę na wymiar (przybliżone wymiary płyty)

•Naklej naklejkę bez wprowadzania pęcherzyków powietrza

• Projekt powinien być odzwierciedlony (płyta zostanie umieszczona stroną do dołu)

• Wytnij maskę podkładową (obrysy deski + margines 5mm) wycinarką laserową (8-9W)

• Selektywnie usuń naklejkę, aby odsłonić leżącą pod spodem pleksi. Pozostaw części naklejki, które zakrywają obszar płytki drukowanej.

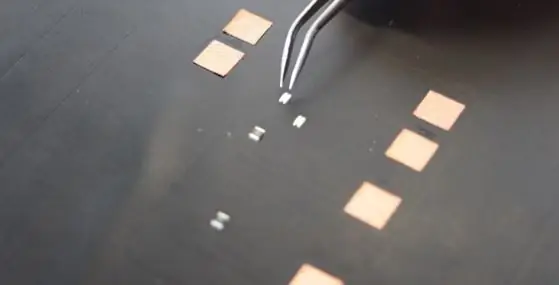

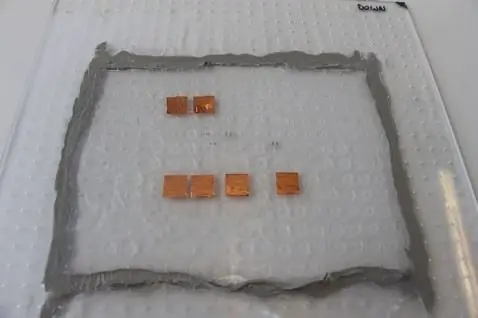

Krok 4: Rozmieszczenie komponentów

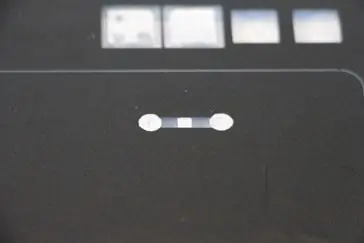

Nieco sprzeczną z intuicją cechą jest rozpoczęcie od komponentów przed śladami przewodzącymi. Umieść oba rezystory i diody, jak pokazano na obrazku tutaj.

Dlaczego najpierw umieszczamy komponenty? Potrzebujemy, aby nasze komponenty były ładnie usieciowane z otaczającym je materiałem silikonowym. Z góry i po bokach jest to łatwe do wykonania. Jednak na spodzie chcemy związać nasz silikon z komponentem wszędzie, z wyjątkiem miejsc, z którymi stykają się ślady przewodzące. Jednym ze sposobów osiągnięcia tego jest, w konsekwencji, a) osadzenie i związanie górnej części elementów w arkuszu silikonowym, b) odwrócenie stosu w celu odsłonięcia podkładek kontaktowych każdego elementu, c) nałożenie ścieżek przewodzących i dopiero potem d) związanie pozostałego odsłoniętego obszaru dolnej części elementu do drugiej warstwy silikonu odlewniczego. Te kroki a) b) c) id) są omówione w dalszej części tabeli.

Ogólne wskazówki dotyczące tego kroku:

•Umieść elementy zgodnie z projektem obwodu na płytce startowej. Mocno wepchnij element przez rozpyloną warstwę rozdzielającą do warstwy klejącej naklejki. W ten sposób pozostaje na swoim miejscu.

• Komponenty powinny być SMD. Najlepiej w rozmiarze 2010 lub większym. Odstęp na sąsiednich stykach układu scalonego nie może być mniejszy niż 0,8 mm. Pakiety TQFN to dolna granica.

•Każdy umieszczony element powinien mieć swoje podkładki kontaktowe w płaszczyźnie z warstwą kleju naklejki

Krok 5: Aplikacja podkładu

Nałożenie podkładu to kluczowy krok, którego nie można pominąć. Bez dobrej przyczepności pomiędzy komponentem a otaczającym silikonem, naprężenie spowodowałoby luźne dopasowanie silikonu wokół każdego komponentu. To luźne dopasowanie umożliwiłoby następnie przepływ ciekłego metalu przez podkładki kontaktowe, a tym samym wprowadzenie szortów. Cienka, jednolita warstwa Bison Silicone Primer powinna całkowicie pokryć wszystkie odsłonięte części elementu leżące płasko na naklejce.

Do rozważenia:

• Użyj podkładu silikonowego Bison i szczotki powietrznej (Sealey Tools AB931)

•Spryskaj elementy na płycie startowej cienką warstwą pod każdym kątem

•Poczekaj na wyschnięcie i natychmiast przejdź do kroku 6, aby uzyskać optymalne usieciowanie

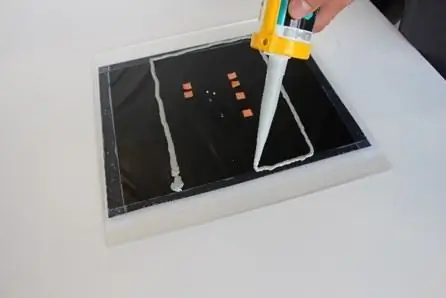

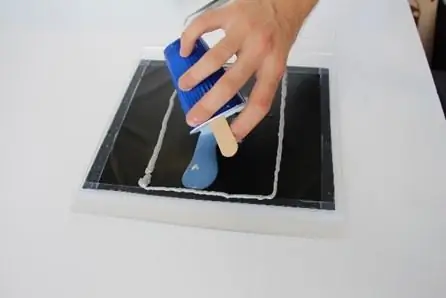

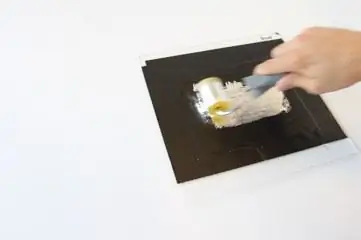

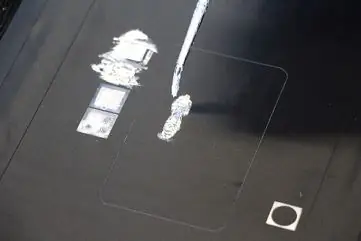

Krok 6: Silikon pokryty odlewem/ostrzem

Następnie: odlewanie silikonu wokół naszych komponentów! Grubość tej warstwy musi być o około 300 mikronów większa niż grubość najgrubszego elementu. Dla komponentów wymienionych na początku tego I'ble oznacza to 1mm. Aby osiągnąć tę wymaganą grubość, użyjemy zalewy, którą zamiatamy po powierzchni dokładnie na tej wysokości. (Dla ciekawskich: żargonowym określeniem jest powłoka ostrza).

Sam silikon odlewany nie jest lepki. Nie utrzymałbym kształtu po nadaniu mu pewnej wysokości. Dlatego stosuje się coś w rodzaju „basenu” z bardziej lepkiego mastyksu akrylowego (uszczelniacza silikonowego). Nie chcemy rozmazywać tego uszczelniacza w naszej próbce: dlatego będziemy malować dwukrotnie i od środka na zewnątrz.

Lista punktowana:

• Umieść akrylowy zestaw mastyksu wokół wymaganego obwodu arkusza silikonowego

• Mieszanka 2-składnikowego platynowego silikonu poliaddycyjnego o twardości Shore 15

•Wlej do mastyksu „basen”, zaczynając od środka i na wszystkie elementy

• ostrze pokrywa warstwę silikonu o wysokości 300um > najwyższy komponent

• Poczekaj, aż silikon utwardzi się

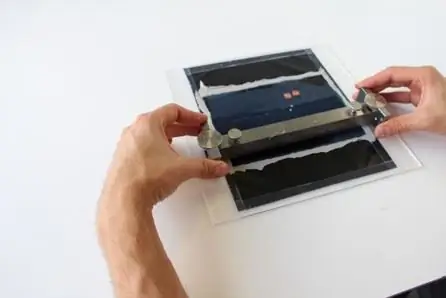

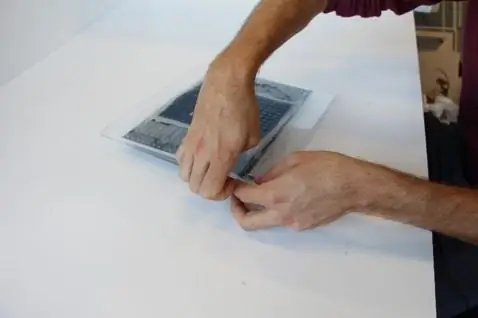

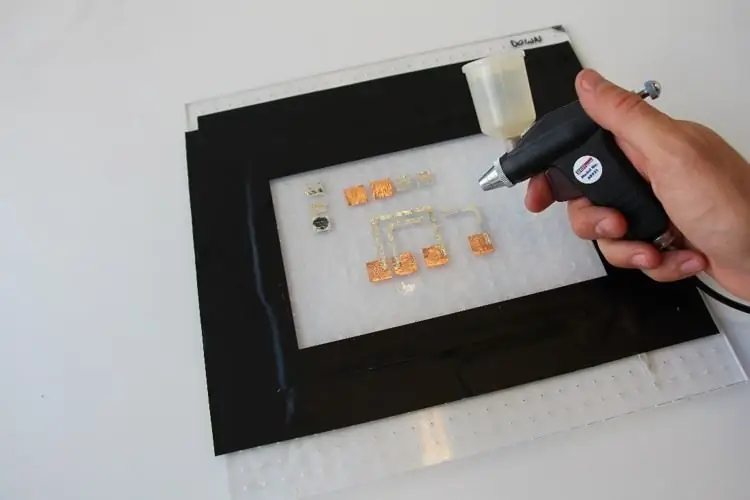

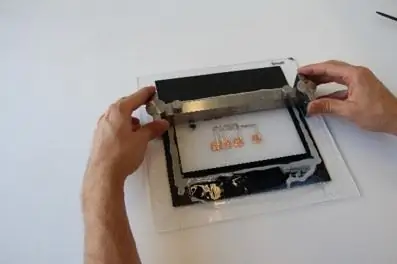

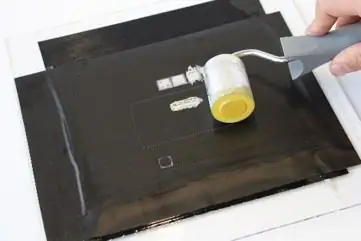

Krok 7: Przyklej płytkę transferową

Hej, jak na razie świetnie sobie radzisz! Zwykle w tym momencie uśmiecha się do ciebie silikonowy, wypełniony komponentami arkusz. Elementy powinny być całkowicie pokryte silikonem, a ich dolne styki powinny leżeć płasko na płycie nośnej z pleksiglasu z winylową naklejką pomiędzy nimi. Odwróćmy teraz ten stos i ujawnijmy te kontakty!

*wstaw ostrzeżenie o niewspółosiowości tutaj*

To, co mamy w tym momencie, to arkusz komponentów, które są umieszczone dokładnie (wykonałeś precyzyjną pracę, prawda?) zgodnie z cyfrowym projektem wyrównanym do lewego górnego rogu płyty nośnej. Teraz musimy umieścić drugą płytkę na górze, przykleić do niej silikonową płytkę, odwrócić stos i usunąć pierwszą płytkę nośną - wszystko bez utraty wyrównania narożników! Zobaczysz, że jest to łatwiejsze niż się wydaje. Upewnij się, że masz dobre imadło lub prosty róg, wokół którego możesz docisnąć płytki do wyrównania.

Najpierw musimy spryskać naszą drugą płytkę nośną (tę z otworami powietrznymi), na której już umieściliśmy winylową naklejkę i przycięliśmy do kształtu tworząc maskę podkładową. Spryskaj równomiernym, ciągłym wzorem. Następnie usuń naklejkę z maską podkładową.

Teraz weź swój talerz z płytą wypełnioną komponentami. Dopasuj jego lewy górny róg do imadła lub prostego rogu. Następnie wymieszaj trochę silikonu (około 50 ml wystarczy). Wylej go na wierzch silikonowej płyty i rozprowadź na mniej więcej równą warstwę. Następnie weź drugą płytę nośną (z otworami powietrznymi), którą właśnie zagruntowaliśmy. Jej prawy róg był zaznaczony kilka kroków do tyłu. Umieść go na wierzchu pierwszej płytki, którą pomalowano, stroną do dołu i zaznaczonym rogiem również w dół, w linii z lewym górnym oznaczeniem na płytce startowej. Dociśnij, wyciśnij pęcherzyki powietrza i wyrównuj płytki pomiędzy nimi. Wyciśnięcie większej ilości silikonu przez otwory zapewnia mniej pęcherzyków powietrza i lepsze wiązanie. Przypadkowo jednak oznacza to również większe trudności podczas dalszego przesuwania płytek. Więc najpierw wyrównaj, a następnie zacznij wyciskać powietrze.

Na koniec poczekaj, aż silikon utwardzi się.

Przegląd krótkiej listy:

•Płytkę transferową spryskać podkładem. Usuń maskę podkładową

• Mieszanka 2-składnikowego platynowego silikonu poliaddycyjnego o twardości Shore 15

•Nałożyć równą warstwę na już utwardzony komponent zawierający arkusz silikonowy, ok. 1 godz. 1mm grubości

•Płyta transferowa, zagruntowana stroną do dołu

•Wyrównaj z płytą startową

• Zastosuj nacisk, wyciśnij powietrze

•Podwójna kontrola wyrównania

• Poczekaj, aż silikon utwardzi się

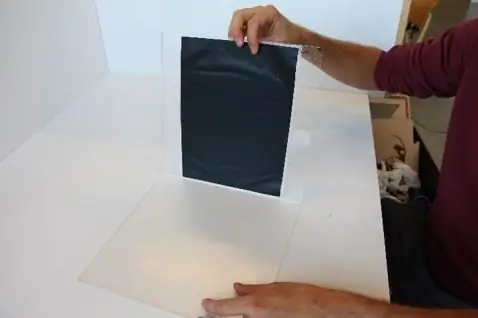

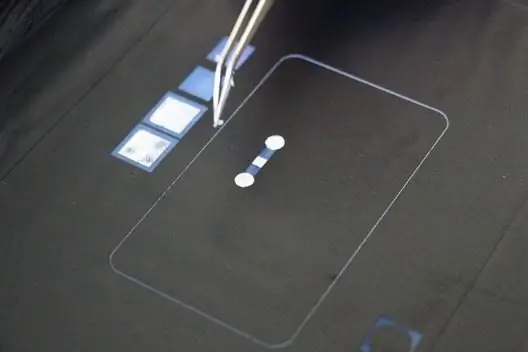

Krok 8: Usuń płytkę startową

Koniec kluczowej części. Przejdźmy teraz do momentu, w którym możemy zweryfikować twoje umiejętności wyrównania!

Weź kanapkę z plexi-silikonu-naklejki-plexi, użyj noża do cięcia, aby poluzować taśmę klejącą na krawędziach naklejki winylowej. Płyta startowa z pleksiglasu powinna teraz łatwo odpaść. Jeśli tak nie jest, użyj płaskiego przedmiotu pomiędzy naklejką a talerzem lub pomiędzy obiema talerzami, aby poluzować stos. Uważaj, aby nie oderwać stosu silikonu od drugiej płytki (z otworami), ponieważ spowoduje to niewspółosiowość.

Jeśli elementy zostały umieszczone prawidłowo - zgodnie z naklejką - a proces silikonowania został wykonany na tyle ostrożnie, aby nie wyrwać elementów z miejsca; powinieneś teraz mieć swoje komponenty z ładnie wyeksponowanymi tyłami!

Użyj multimetru, aby zmierzyć wartość każdego składnika. (rezystory mierzą rezystancje, dioda LED używa ustawienia do ich zapalenia). W ten sposób możesz sprawdzić elektrycznie, czy na polach kontaktowych nie zakrywa się cienka warstwa kleju do naklejek lub silikonu odlewanego - ledwo widoczna gołym okiem.

W skrócie:

• Poluzuj naklejkę po jednej stronie kanapki plexi-silikon + naklejka-plexi

• Zdejmij płytkę startową i naklejkę z elementów osadzonych w silikonie

•Sprawdź elementy pod kątem niezakłóconego odsłonięcia podkładek przewodzących

• Odkąd odwróciliśmy stos, wszystkie dalsze kroki muszą zostać wykonane z lustrzanymi warstwami projektowymi (wszystkie pliki w tym samouczku zostały już odpowiednio przygotowane, żadne dalsze adaptacje nie są konieczne)

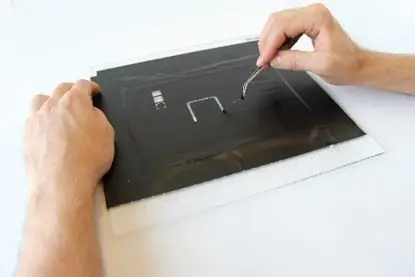

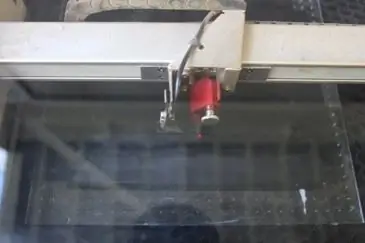

Krok 9: Maska szablonowa dla górnej warstwy przewodzącej

Twoja chwila prawdy! Sprawdźmy, jak dobrze poradziłeś sobie w poprzednich krokach.

Nałóż nową naklejkę, aby całkowicie pokryć silikonową płytę odsłoniętymi stykami elementów. Umieść płytkę w wycinarce laserowej, gdy jej oznaczenie jest widoczne w prawym górnym rogu i przetnij pierwszą warstwę obwodu przez naklejkę.

Jeśli szablon, który wycinamy dalej, ładnie pasuje do twoich komponentów, wszystkie poprzednie kroki wykonałeś dobrze. Jeśli inaczej… Cóż, cholera. Problemy najprawdopodobniej dotyczą nieprzykładania naklejki podczas nakładania silikonu i/lub znacznej niewspółosiowości drugiej płytki nośnej względem pierwszej płytki nośnej 2 kroki do tyłu. Zmierz, o ile milimetrów brakuje ci, i możesz to skorygować, umieszczając projekt w oprogramowaniu do cięcia laserowego.

Podsumowanie dla Twojej wygody:

• Przytnij naklejkę na wymiar (przybliżone wymiary płyty)

•Naklej naklejkę bez wprowadzania pęcherzyków powietrza

• Skalibruj laser, aby precyzyjnie przeciąć naklejkę (8-9 W)

• Wytnij górne ścieżki obwodów miedzianych za pomocą wycinarki laserowej

• Usuń naklejkę z obszarów, które muszą być przewodzące (ślady obwodów, podkładki)

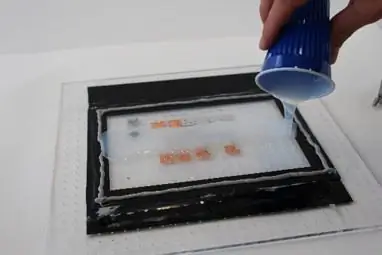

Krok 10: Górna warstwa przewodząca

Na tym etapie będziemy pracować z ciekłym metalem. Upewnij się, że twoja przestrzeń robocza jest całkowicie zakryta (na przykład gazetą). Kiedy rozlejesz ciekły metal, czyszczenie go z powrotem staje się trudne. Nie ma dla niego prawdziwego rozpuszczalnika ani nie wsiąka w gąbki lub ręcznik papierowy. Najlepiej jest pracować naprawdę czysto i zaraz potem wyrzucić gazety, na które mogłeś się rozlać. Najlepiej nosić rękawiczki lub umyć ręce. Będą smugi.

W tym momencie powinieneś mieć odpowiednio zdefiniowany szablon. Upewnij się, że ładnie przylega do silikonu na krawędziach. Nie chcemy, aby pod spodem przepływał płynny metal.

Teraz weź płynny metal i delikatną szczotkę. Nałóż ciekły metal na otwory szablonu krótkimi rozmazami (zdjęcia w celach informacyjnych). Powinno to być bardziej zanurzanie niż rozmazywanie. Ciekły metal musi być wciśnięty w bliski kontakt, aby mógł dobrze przylegać. Po zakryciu wzoru szablonu weź wałek i przeturlaj nadmiar ciekłego metalu na bok. Można to odzyskać za pomocą małej plastikowej pipety.

W skrócie:

•Upewnij się, że naklejka dobrze przylega do krawędzi odsłoniętych obszarów

• Oczyść odsłonięte wkładki silikonowe i komponenty za pomocą alkoholu izopropylowego

• Użyj pędzla, aby z grubsza pokryć wszystkie odsłonięte obszary Galinstanem

• Użyj wałka, aby zamienić nałożony galinstan w równomierną powłokę

• Odzyskaj nadmiar galinstanu z powrotem do pojemnika

• Ostrożnie usuń szablon naklejki

•Jeżeli podczas usuwania Galinstan spływa do obszarów, w których nie powinien być, oznacza to, że powłoka była zbyt gruba. Oczyść powierzchnię i rozpocznij ponownie od kroku 9.

Krok 11: Podstawy Komponentów Prime

Ten krok jest dość oczywisty. Już dwukrotnie nakładałeś podkład. Po prostu zrób to jeszcze raz. Nacisk kładzie się nie na arkusz silikonowy, ale na spodach elementów, a zwłaszcza na częściach, na których nie ma nadrukowanego ciekłego metalu. Pozostaw podkład do wyschnięcia i natychmiast po tym przejdź do kroku 12.

• Używając podkładu silikonowego Bison i pędzla (Sealey Tools AB931)

• Spryskaj odsłonięte części spodu cienką warstwą podkładu

•Pozostaw do wyschnięcia i natychmiast po tym przejdź do kroku 12

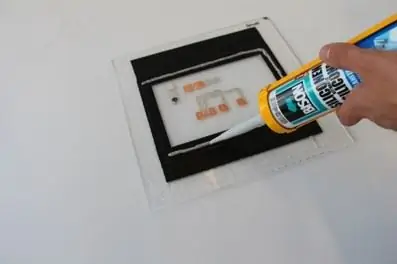

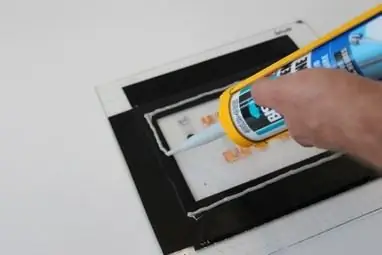

Krok 12: silikonowy odlew/ostrza

Ten jest również bardziej podobny do tego, co robiłeś wcześniej. Najważniejsza jest tutaj wysokość, na której okrywasz ostrze. Poprzednia warstwa (komponent) miała 1mm (zalecana led miała grubość 0,7mm + 0,3mm jak sugerowano wcześniej). Na każdą warstwę obwodu dodaje się na wierzch silikon o wysokości 0,5 mm, aby pozostawić wystarczający margines na nierówne powłoki z ciekłym metalem. Wysokość, na jaką nakładasz tu powłokę, wynosi zatem 1 mm + 0,5 mm = 1,5 mm.

Szczegółowe kroki w skrócie:

• Umieść akrylowy zestaw mastyksu wokół wymaganego obwodu arkusza silikonowego

• Mieszanka 2-składnikowego platynowego silikonu poliaddycyjnego o twardości Shore 15

•Wlej do mastyksu „basen”, zaczynając od środka i na wszystkie elementy

• ostrze pokrywa warstwę silikonu o wysokości 0,5 mm > aktualna grubość stosu

• Poczekaj, aż silikon utwardzi się

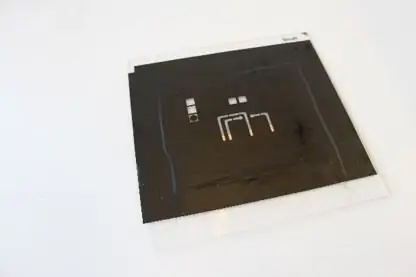

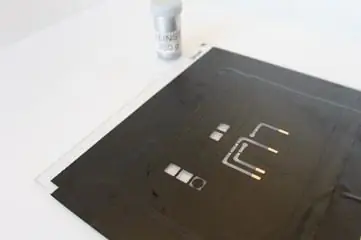

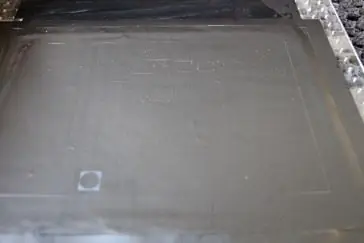

Krok 13: Maska szablonowa dla dolnej warstwy przewodzącej

I teraz w pełni weszliśmy w łatwe części! To, co tu znajdziesz, to całe powtórzenie. Każda warstwa obwodu, którą nakładasz na wierzch, jest powtórzeniem kroków wykonanych dla poprzednich warstw obwodów. Tutaj musisz utworzyć maskę szablonu dla warstwy obwodu 2.

Bez zbytniego opracowania:

• Przytnij naklejkę na wymiar (przybliżone wymiary płyty)

•Naklej naklejkę bez wprowadzania pęcherzyków powietrza

• Wytnij dolne ścieżki obwodów miedzianych za pomocą wycinarki laserowej (kalibracja W à)

• Usuń naklejkę z obszarów, które muszą być przewodzące (ślady obwodów, podkładki)

• Upewnij się, że naklejka dobrze przylega do krawędzi odsłoniętego obszaru

• Oczyść odsłonięty silikon za pomocą alkoholu izopropylowego

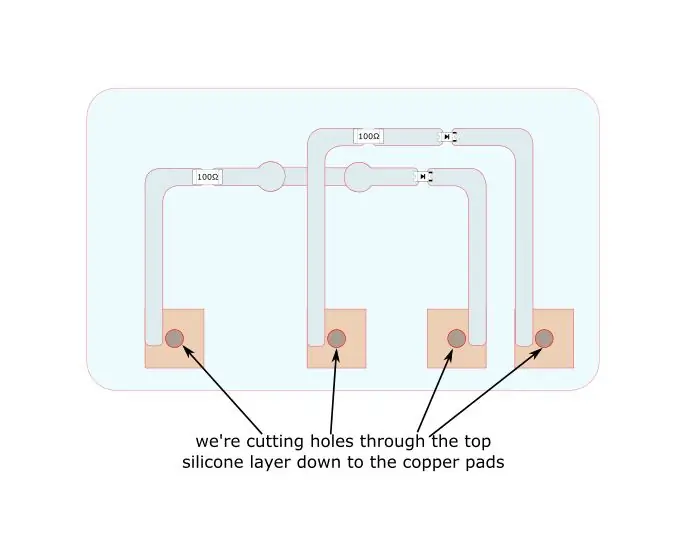

Krok 14: VIA od góry do dołu

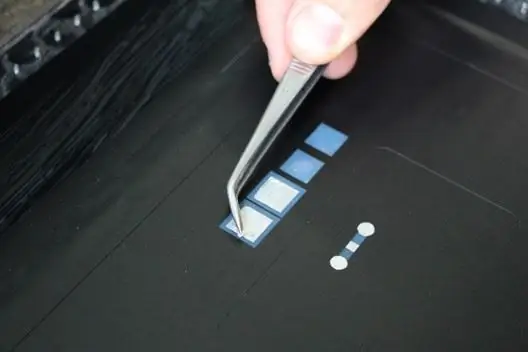

Jedyną nowością są miejsca, w których potrzebujemy połączenia pomiędzy 2 kolejnymi warstwami obwodów. W żargonie nazywa się je w skrócie Vertical Interconnect Access lub VIA. Aby utworzyć przelotkę, musisz wyciąć otwór w silikonie pokrywającym poprzednią warstwę obwodu. Kiedy następnie nadrukujesz nowy ciekły metal na wierzchu dla następnej warstwy obwodu, wpłynie on do tego otworu i połączy się elektrycznie.

Najpierw musisz skalibrować (patrz: kalibracja) laser, aby dokładnie przeciąć silikonową warstwę pokrywającą na wierzchu poprzedniej warstwy obwodu. Następnie po prostu wytnij VIA zgodnie z załączonym plikiem. Usuń każdą wyciętą warstwę silikonową za pomocą pęsety i przejdź do następnego kroku: nadrukuj nową warstwę obwodu ciekłego metalu na wierzchu!

Tworzenie VIA, skróconej wersji:

• Gotowa maska szablonowa dolnej warstwy przewodzącej

• Skalibruj laser, aby precyzyjnie przeciąć warstwę silikonu, aby odsłonić górną warstwę przewodzącą (12-17 W)

• Przetnij VIA w całym silikonie tam, gdzie górna i dolna warstwa przewodząca muszą być ze sobą połączone

• Usuń wycięty silikon, aby odsłonić górną warstwę przewodzącą

Krok 15: Dolna warstwa przewodząca

Ponownie upewnij się, że twoja przestrzeń robocza jest zakryta podczas pracy z ciekłym metalem. Ułatwi to uporanie się z rozlanymi płynami.

Wydrukowanie tej warstwy jest ponownie powtórzeniem wcześniejszych wysiłków. Upewnij się, że szablon ładnie przylega do silikonu na krawędziach. Nie chcemy, aby pod spodem przepływał płynny metal. Ponownie użyj funkcji zanurzania, aby za pomocą cienkiego pędzla nałożyć ciekły metal na otwory szablonu. Weź wałek i przetocz nadmiar ciekłego metalu na bok. Odzyskaj duże krople ciekłego metalu za pomocą plastikowej pipety.

Kolejna wersja TL;DR:

• Użyj pędzla, aby z grubsza pokryć wszystkie odsłonięte obszary Galinstanem

• Użyj wałka, aby zamienić nałożony galinstan w równomierną powłokę

• Ostrożnie usuń szablon naklejki

•Jeżeli podczas usuwania Galinstan spływa do obszarów, w których nie powinien być, oznacza to, że powłoka była zbyt gruba. Oczyść powierzchnię i rozpocznij ponownie od kroku 13.

•Użyj pędzla, aby poprawić każdą VIA i upewnij się, że górna i dolna warstwa przewodząca są połączone

Krok 16: Silikon pokryty odlewem/ostrzem

Już teraz możesz zacząć się ekscytować! To jest nasza ostatnia warstwa silikonu odlewniczego, co oznacza, że Twój miękki obwód jest prawie gotowy! Zrobiłeś to już dwa razy wcześniej. Powiem więc krótko i powiem, na jaką wysokość należy dążyć do powlekania ostrza. Mamy już warstwę komponentu o grubości 1 mm i pierwszą warstwę obwodu o grubości 0,5 mm. Ta warstwa obwodu również powinna mieć grubość 0,5 mm. Dlatego na tym etapie powłoka ostrza o całkowitej grubości 2 mm!

Szybka ścieżka:

• Umieść akrylowy zestaw mastyksu wokół wymaganego obwodu arkusza silikonowego

• Mieszanka 2-składnikowego platynowego silikonu poliaddycyjnego o twardości Shore 15

•Wlej do mastyksu „basen”, zaczynając od środka i na wszystkie elementy

• ostrze pokrywa warstwę silikonu o wysokości 500um > aktualna grubość stosu

• Poczekaj, aż silikon utwardzi się

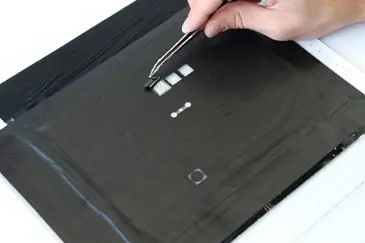

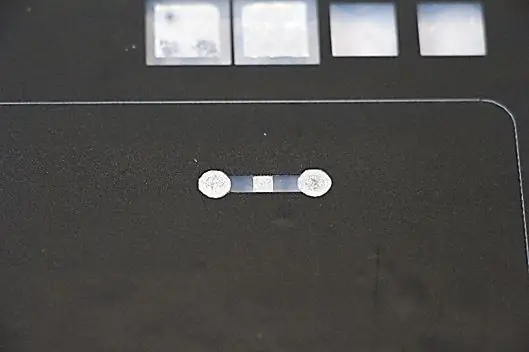

Krok 17: Elektrody kontaktowe

Podczas gdy urządzenia silikonowe mogą zawierać zasilanie (bateria) i przetwarzanie (mikrokontroler), dla uproszczenia tego przykładu dodajemy zewnętrzne złącza do zasilania diod LED. W tym kroku przetniemy silikon aż do styków, które zatopiliśmy w środku. Ponownie będziesz musiał skalibrować laser (patrz: kalibracja), aby nie uszkodzić leżących poniżej warstw. Po wykonaniu nacięć wyrwij silikonowe wycięcia pęsetą. Następnie zeskrob nadmiar silikonu ze styków i wyczyść go bawełnianymi wacikami i nałóż lut na styki, aby zwiększyć niezawodność.

Podkładki kontaktowe, krótka historia:

• Skalibruj laser, aby przeciąć warstwę silikonu i odsłonić styki taśmy miedzianej (20-30W)

•Wytnij styki obwodu za pomocą wycinarki laserowej

• Usuń silikon w obszarach wycięcia

• Oczyść odsłonięte podkładki miedziane za pomocą szybkoschnącego rozpuszczalnika

• Nałożyć lut na odsłonięte pady, aż styki zrównają się z silikonem. Kontynuuj ponowne lutowanie, zdrapując nadmiar silikonu ze styków i usuwając brud, aż lut przyklei się do podkładki.

Krok 18: Próbka bez cięcia

Czas uwolnić miękki obwód z płyty nośnej! Ponieważ nasza płyta transferowa nie została pokryta podkładem pod naszym miękkim obwodem, wystarczy odciąć boki i możemy ją zdjąć. Użyj dołączonego pliku do cięcia do wycięcia próbki. Powtarzaj cięcia z rosnącą mocą, aż próbka zostanie uwolniona. Przesunięcie osi Z lasera powinno wynosić -1 (połowa wysokości stosu). Gdy wycięcie próbki zostanie całkowicie wykonane, podnieś róg z jednej strony, a następnie odetnij miękki obwód od wszystkich elementów mocujących pod spodem, które zostały uformowane w otworach powietrznych płyty nośnej. Przyjrzyj się temu dobrze: Twoje pierwsze urządzenie silikonowe! Dopasowany, rozciągliwy i miękki obwód!

Próbka bez wycinania w wypunktowaniach:

• Skalibruj laser, aby przeciąć cały stos silikonu (40-60 W)

• Wytnij zarys próbki za pomocą wycinarki laserowej

•Podnieś próbkę z płyty, jednocześnie odcinając ją ręcznie od silikonowych nasadek, które zostały uformowane w otworach powietrznych płyty transferowej

Krok 19: Podziwiaj

Teraz podłącz urządzenie silikonowe do zasilacza 5V. Każda ścieżka złącza-rezystor-led-led ma oddzielne zapotrzebowanie na zasilanie. Możesz połączyć oba równolegle. Po prostu miej oko na polaryzację diody LED i odpowiednio dopasuj połączenia zasilania. Po włączeniu zasilania obwodu miękkiego niebieska dioda LED powinna się włączyć.

Rozciągnij swój obwód! Jeśli zrobiłeś to dobrze, powinieneś łatwo osiągnąć 50% obciążenia bez uszkodzenia obwodu. Głównym punktem awarii będą podkładki kontaktowe, ponieważ są one wykonane ze sztywnych folii, które rozrywają się przy dużych obciążeniach.

Następujące przymiotniki pasują do Twojego urządzenia silikonowego:

•Elastyczne

• Miękki/rozciągliwy

•Samo leczenie

•Przeświecający

•Całkowicie zakapsułkowany

Dziedziny zastosowań, które przewiduję: plastry biomonitorujące (na skórze), urządzenia do noszenia, urządzenia silikonowe wbudowane w tekstylia, obwody elektroniczne obejmujące złącza mechaniczne, elektronikę napędową lub czujnikową dla miękkich robotów, …

Jakie aplikacje wydaje Ci się pasować do tych unikalnych rodzajów obwodów miękkich? Dajcie znać w komentarzach! Nie mogę się doczekać, żeby zobaczyć, co wymyślicie. Daj mi znać, jeśli Twój budynek jest czymś wyjątkowym. Kto wie, że mogę ci udzielić porady!

Powodzenia w eksperymentowaniu, Pozdrawiam, Noagel

Zalecana:

Zaprogramuj Arduino za pomocą urządzenia z Androidem przez Bluetooth: 6 kroków (ze zdjęciami)

Zaprogramuj Arduino za pomocą urządzenia z Androidem przez Bluetooth: Witaj świecie, w tej instrukcji chcę pokazać, jak zaprogramować Arduino Uno za pomocą urządzenia z Androidem przez Bluetooth. To bardzo proste i takie tanie. Pozwala nam również programować nasze Arduino w dowolnym miejscu przez bezprzewodowy bluetooth … Więc

Podstawowa platforma IoT z RaspberryPi, WIZ850io: Sterownik urządzenia platformy: 5 kroków (ze zdjęciami)

IoT Base Platform With RaspberryPi, WIZ850io: Platform Device Driver: Znam platformę RaspberryPi dla IoT. Niedawno WIZnet ogłosił WIZ850io. Zaimplementowałem więc aplikację RaspberryPi przez modyfikację Ethernet SW, ponieważ łatwo radzę sobie z kodem źródłowym. Możesz przetestować sterownik urządzenia platformy za pośrednictwem RaspberryPi

Korzystanie ze źródła zasilania dla urządzenia na baterie: 5 kroków (ze zdjęciami)

Korzystanie ze źródła zasilania dla urządzenia na baterie: Przyjaciel przyniósł mi tę zapaloną zabawkę dla psa z balonem i zapytał, czy mógłbym ją zasilać raczej z zasilacza, ponieważ zawsze konieczność wymiany baterii była bolesna i katastrofalna dla środowiska. Skończyły się 2 baterie AA (łącznie 3 V). Powiedziałem h

Przeprojektowanie urządzenia z portem szeregowym: 6 kroków (ze zdjęciami)

Przeprojektowanie urządzenia z interfejsem szeregowym: Przeprojektowanie interfejsu szeregowego Ukierunkowany na przeprojektowanie Fluke 6500 Zrobię to, ponieważ oryginalne oprogramowanie Fluke jest bardzo „nieprzyjazne dla użytkownika, nie intuicyjne” lub jak mówi mój współpracownik „popieprzone”. Zacznijmy tajemnicę

Odpicuj tanie silikonowe etui na iPoda ŁATWO!: 5 kroków

Pimp tanie silikonowe etui na iPoda ŁATWO !: Ta instrukcja jest o tym, jak zamienić tani silikonowy futerał na iPoda w dobrze … lepszy bardzo łatwo. Jeśli chcesz perfekcyjnie wyglądającej obudowy do iPoda, która zapewnia maksymalną ochronę… możesz poszukać gdzie indziej. Mimo że to mój pierwszy ja