Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

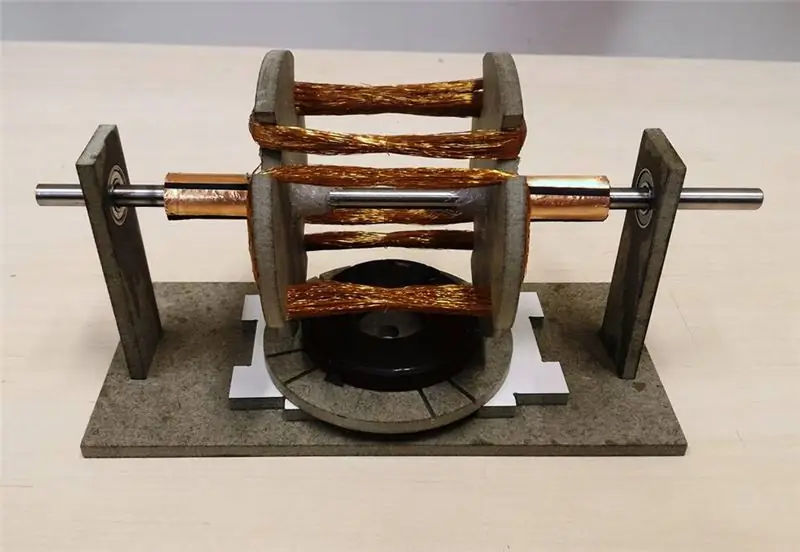

W tym projekcie zamierzamy wykonać silnik indukcyjny jednocewkowy

Komercyjne i znacznie bardziej rozbudowane wersje tego silnika elektrycznego są stosowane w większości urządzeń na prąd przemienny.

Nasz silnik nie posiada wysokiego momentu obrotowego, chodzi bardziej o pracę i badanie zmiennych, które wpływają na jego działanie.

Bądź ostrożny, mamy do czynienia z prądem 110V AC, który może być niebezpieczny.

Ciekawostką tego silnika jest brak szczotek. Cewka lub cokolwiek nigdy nie dotyka wirnika. Wygląda na magię.

Instrukcja była jak najkrótsza… jeśli masz jakiekolwiek wątpliwości, chętnie na nie odpowiem!

Obejrzyj wideo, aby zobaczyć, jak się kręci. Wideo z tuby

Krok 1: Wymagane materiały

- - Rdzeń cewki - wykonany ze stalowej śruby z łbem sześciokątnym - wymiary sprawdź na zdjęciu

- - Cewka posiada 600 zwojów drutu magnetycznego (średnica około 0,3 mm).

- - Jest mały plastikowy pierścień, którego użyłem do trzymania drutu na swoim miejscu. Nie jest to obowiązkowe, ale jest dobre.

- - Pokrywa puszki ze stali. Spróbuj znaleźć podobny do tego na obrazku. Na pewno możesz spróbować z mniejszymi średnicami.

- Transformator - To jest ważne. Mam dobre wyniki z transformatorem 110V na 12V, który jest w stanie dostarczyć prąd 3A.

- Miedziany pierścionek - patrz wymiary na zdjęciu

- Wspornik stalowy - patrz wymiary na zdjęciu

- Łącznik plastikowy - wystarczy każdy mały łącznik zdolny do utrzymania drutu.

Krok 2: Więcej materiałów

9. Płyta podstawy Mdf. Nasza podstawa wykonana jest z płyty drewnianej mdf o grubości 6 mm, ale każdy podobny do niej kawałek drewna wystarczy.

10. Czop wykonany ze stalowej śruby z łbem płaskim 3/16. Zobacz zdjęcie i rysunek.

11. Łożysko centralne. wycięte ze stalowej śruby 1/4 . Zobacz zdjęcie i rysunek techniczny.

12. Wspornik cewki - wykonany z drewna. Każdy rodzaj drewna się nada. sprawdź rysunek techniczny.

13. 4 śruby z płaskim łbem, stalowe, gwint 3/16" o długości 2".

14. 5 sześciokątnych stalowych nakrętek z gwintem 3/16"

15. 5 podkładek 3/16"

16. 2 sześciokątne, stalowe nakrętki z gwintem 1/4"

17. 2 podkładki 1/4"

Krok 3: Wykonanie części

Ten projekt wymaga pewnych elektronarzędzi… bądź ostrożny…

1. Zacznij od bazy. Zewnętrzny kształt podstawy wyciąć piłą zgodnie z rysunkiem. Do wykonania otworów potrzebna jest wiertarka, wiertło 5 mm i wiertło 10 mm. Śledź środki otworów i wykonaj otwory. Wiertło 10 mm służy TYLKO do mocowania łbów śrub 3/16 . Nie pozwól, aby wiertło 10 mm przechodziło przez płytkę!

2. Teraz nadszedł czas na przygotowanie cewki. Znajdź dużą śrubę, jak najbardziej podobną do tej pokazanej na obrazku. Teraz owiń 600 zwojów drutu magnetycznego w pobliżu sześciokątnej główki. Trzymałem drut magnetyczny na swoim miejscu za pomocą plastikowego pierścienia. Jeśli uda Ci się znaleźć plastikowy pierścień, który pasuje na śrubę 12 mm, byłoby to najlepsze rozwiązanie, ale wiem, że trudno go znaleźć. Lub zawsze możesz użyć taśmy izolacyjnej, aby utrzymać cewkę na swoim miejscu.

3. Teraz wymagana będzie obróbka metalu. Łożysko środkowe jest wycięte ze stalowej śruby 1/4 , która ma gwint o długości co najmniej 20 mm. Po wycięciu śruby przychodzi trudna część. Będziesz musiał ustawić śrubę za pomocą nakrętek na imadle i wykonać 3 mm otwór na środku śruby. Może to być trochę łatwiejsze, jeśli najpierw wybijesz oznaczenie środka. Bądź cierpliwy… to najtrudniejsza część. (patrz zdjęcie)

4. Obróbka czopa. Wkręć śrubę z płaskim łbem 3/16 w trzpień wiertarki. Do centrowania można użyć nakrętek 3/16. Teraz chwyć pilnik, włącz maszynę i usuń materiał, aż osiągniesz określoną średnicę. (sprawdź rysunek). Tak, to jest nudne… bądź cierpliwy.

5. Zrób otwór 6,5 mm na środku stalowej pokrywy. Wymagana jest tutaj pewna precyzja, ponieważ pomoże to w wydajności silnika.

Krok 4: Zamontuj wszystko…

1- Zamontuj łożysko centralne na pokrywie za pomocą dwóch nakrętek 1/4 i podkładek.

2- Zamocuj zmontowaną cewkę na drewnianym bloku za pomocą wspornika i tylko jednej śruby 3/16.

3- Zamocuj czop i transformator na płycie podstawy za pomocą nakrętek 3/16 i podkładek.

4- Zamocuj podzespół cewki na płycie za pomocą drugiej śruby 3/16 . Umożliwi to nachylenie zespołu cewki w kierunku pokrywy cewki w celu skalibrowania odległości między cewką a pokrywą. (sprawdź wideo).

Krok 5: Okablowanie…

1- Podłącz stronę 12 V transformatora do cewki.

2- Podłącz stronę 110 V do złącza. Od złącza do sieci AC będziesz musiał użyć przewodu i wtyczki ściennej. Sprawdź zdjęcie, aby lepiej zrozumieć.

Krok 6: Operacja

1- Przed podłączeniem do sieci prądu przemiennego wybierz miedziany pierścień i zawieś go na śrubie cewki, aż dotknie

koniec cewki lub plastikowy pierścień.

2- Wyśrodkuj, najlepiej jak potrafisz, centralne łożysko na pokrywie.

3- Włącz zasilanie i zbliż cewkę do pokrywki, aż zacznie się obracać.

Zdasz sobie sprawę, że siła Lorenza, która gromadzi się na miedzianym pierścieniu, ciągnie go do najlepszej pozycji.

Przybliż i odsuń cewkę, aby zobaczyć wpływ na prędkość dysku.

Proszę sprawdzić wszystko dwa razy przed podłączeniem silnika!!! I baw się dobrze!!

Za działaniem tego silnika stoi ciężka i wspaniała teoria. Jeśli interesujesz się technologią, warto dowiedzieć się o niej w internecie.

Zalecana:

DIY silnik elektryczny z e-odpadów: 6 kroków

DIY silnik elektryczny z odpadów elektronicznych: Olá Pessoal, Eu tinha visto na internet um video em que a pessoa monta um desses motor, fiquei muito interessado e resolvi montar um também para ver se realmente funciona, e…. Funciona!Como não que um Instructable zalewa

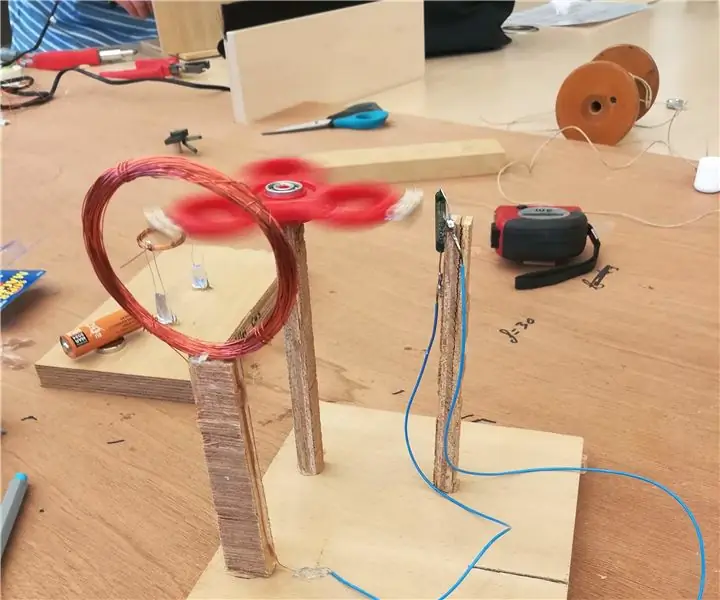

Silnik elektryczny + silnik Fidget: 12 kroków

Elektro Motor + Fidget Motor: In deze instructable wordt uitgelegd hoe je 2 verschillede elektromotoren kan maken. De eerste is een kleine elektromotor waarbij de spoel draait en de magneet vast zit. De tweede is fidget motor waarbij de spoel vast zit en de magneten op een fidg

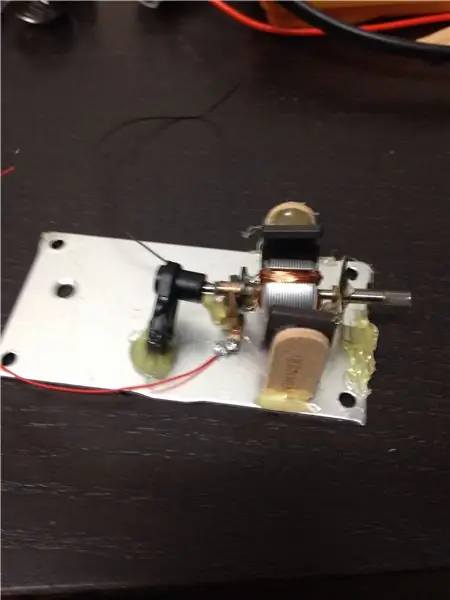

Silnik elektryczny: 5 kroków

Silnik elektryczny: To jest eksperyment, który pokaże, jak działa silnikCzego potrzebujesz Silnik szczotkowany2 łożyska, które utrzymają wirnikPatyk do lodówGorący klej SzczypceLutówkaLutownicaPrzewodyBateria

Obwód nagrzewnicy indukcyjnej DIY z płaską cewką spiralną (cewka naleśnikowa): 3 kroki

Obwód nagrzewnicy indukcyjnej DIY z płaską cewką spiralną (cewka naleśnikowa): Ogrzewanie indukcyjne to proces ogrzewania obiektu przewodzącego prąd elektryczny (zwykle metalu) za pomocą indukcji elektromagnetycznej, poprzez ciepło wytwarzane w obiekcie przez prądy wirowe. W tym filmie pokażę, jak stworzyć potężny w

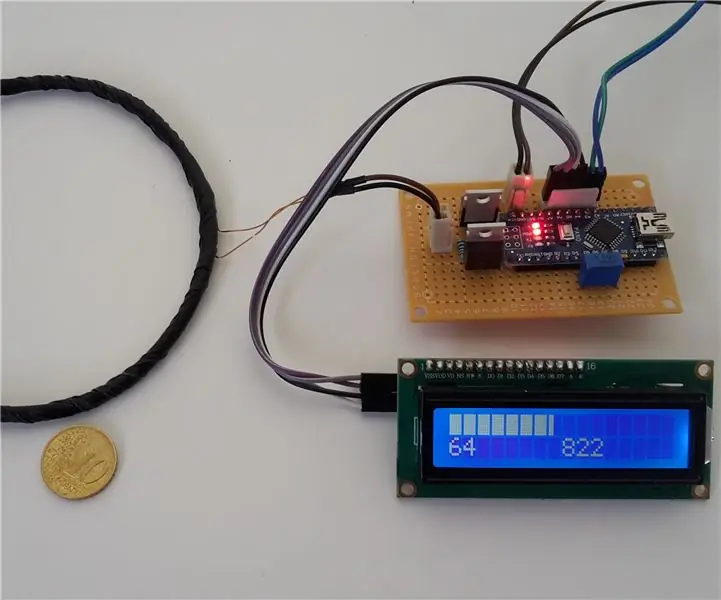

Detektor indukcyjny impulsowy oparty na Arduino - odwracana cewka: 5 kroków (ze zdjęciami)

Wykrywacz indukcyjny impulsowy oparty na Arduino - Flip Coil: Idea Po zbudowaniu niektórych wykrywaczy metali w przeszłości z różnymi wynikami chciałem zbadać możliwości Arduino w tym kierunku. Istnieje kilka dobrych przykładów budowania wykrywaczy metali za pomocą Arduino, niektóre tutaj jako pouczające