Spisu treści:

- Krok 1: Zestawienie materiałów

- Krok 2: Pliki wydruku STL

- Krok 3: Części drukowane 3D

- Krok 4: Narzędzia, których potrzebujesz

- Krok 5: Przygotowania

- Krok 6: Rama główna

- Krok 7: Upewnij się, że rozmiary odbitek są prawidłowe i składaj wózek

- Krok 8: Oś i silnik

- Krok 9: Uchwyt lasera/silnika i paski

- Krok 10: Wyłączniki krańcowe + uchwyty

- Krok 11: Elektronika

- Krok 12: Oprogramowanie

- Krok 13: Kalibracja

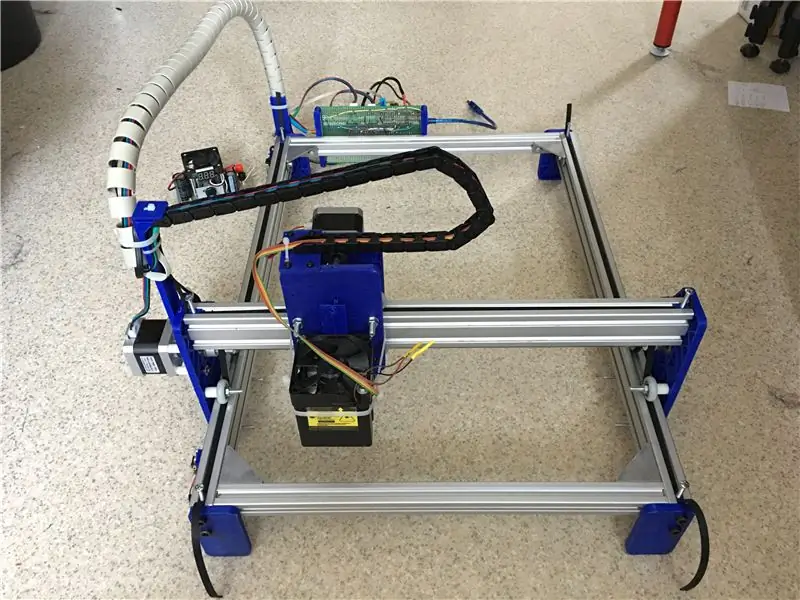

- Krok 14: Gotowy

- Krok 15: Ostatni krok

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Słowo z góry: ten projekt wykorzystuje laser o dużej mocy promieniowania. Może to być bardzo szkodliwe dla różnych materiałów, skóry, a zwłaszcza oczu. Zachowaj więc ostrożność podczas korzystania z tego urządzenia i staraj się blokować każde bezpośrednie i odbite promieniowanie laserowe, aby uniknąć uderzenia w coś poza urządzeniem

Używaj okularów ochronnych odpowiednich do częstotliwości używanego lasera

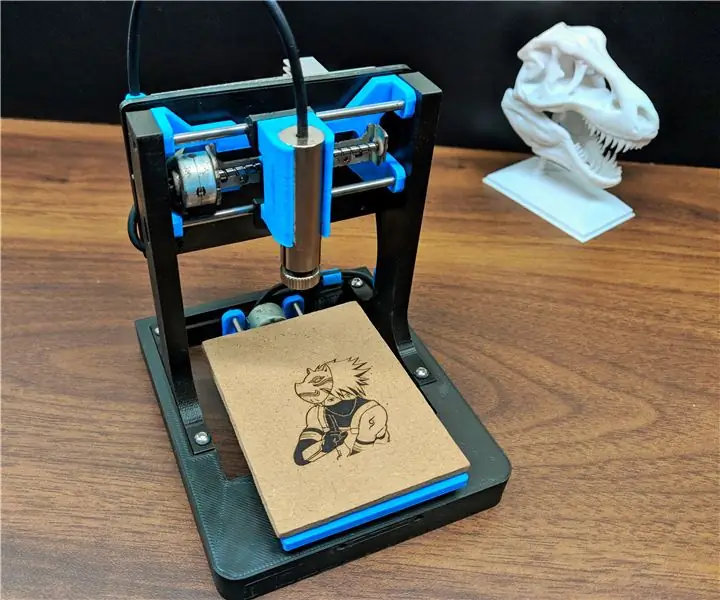

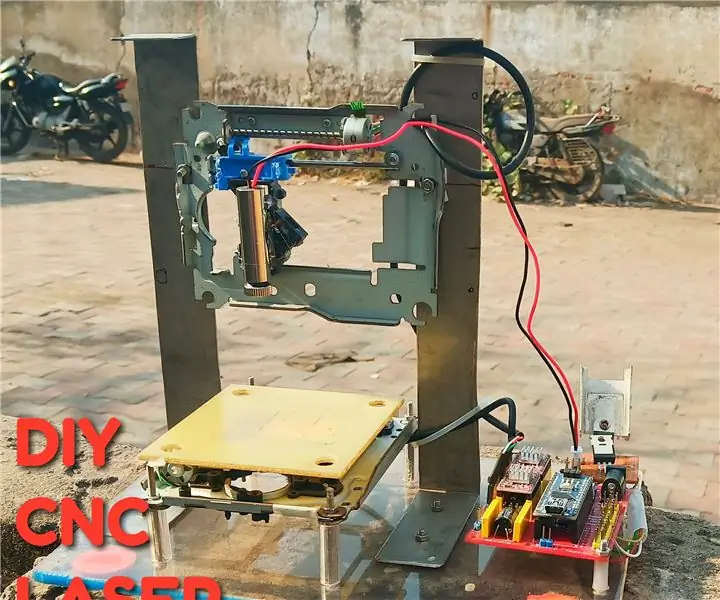

Jakiś czas temu wykonałem mini grawer laserowy na bazie dwóch napędów CD. Potem zrobiłem większy na podstawie rzeczy, które leżały w moim warsztacie (zobacz mój "Szybki, brudny i tani grawer laserowy"). Mały działa dobrze, ale jest mały. Większy jest większy, ale ze względu na luz w partiach nie jest tak dokładny.

Ale teraz mam drukarkę 3D, postanowiłem zrobić ją od podstaw z częściami, które kupię i części, które zaprojektuję i wydrukuję samodzielnie. Więc zrobiłem.

Za części bez lasera, które już posiadałem, zapłaciłem około 190 euro.

Tak, to wt, to znowu instrukcja dla grawera laserowego. Ale myślę, że wszystkie instrukcje, które możesz przeczytać na dany temat, dodają wiele informacji i inny punkt widzenia, który może pomóc ci zdecydować, co robić.

I znowu to prawda, za te pieniądze (prawdopodobnie mniejszą) można kupić kompletny grawer laserowy, ale frajda z samodzielnego zbudowania jest dla mnie bezcenna, podobnie jak wiedza o tym, jak to wszystko się składa. A poza tym świetnie się bawiłem zastanawiając się, jaki wymiar powinien mieć dla projektów (przyznaję: dla inspiracji poszukałem trochę w internecie na grawerkach, które można kupić w zestawie) rzeczy do wydrukowania, aby to zrobić Praca. To sprawia, że lepiej rozumiesz całość.

W tej instrukcji pokażę ci, co kupiłem, co wydrukowałem i jak to złożyć, aby zrobić grawer laserowy o wymiarach 38x29 cm (rozmiar grawerowania/wycinania).

Wydrukowałem wszystkie części do druku za pomocą mojej drukarki Davinci pro 3-w-1: niebieskie części z PLA i białe rzeczy (magistrale odległości) z ABS.

Ustawienia drukarki PLA:

- 210 stopni C

- brak podgrzewanego łóżka

- Warstwy 0,25 mm

- grubość powłoki (normalna, górna i dolna powierzchnia) 4 warstwy

- 80% wypełnienia (oprócz „płytek do mocowania paska” drukuj te z wypełnieniem 100%)

- wszystkie prędkości przy 30 mm/s (z wyjątkiem prędkości bez drukowania i wycofywania przy 60 mm/s oraz dolnej warstwy przy 20 mm/s)

- rondo 5 mm

- brak podpór

- stopień wyciskania 100%

Ustawienia drukarki ABS:

normalne ustawienia ABS ze 100% wypełnieniem

Proszę pamiętać, że angielski nie jest moim językiem ojczystym i z góry przepraszam za wszelkie błędy gramatyczne i ortograficzne.

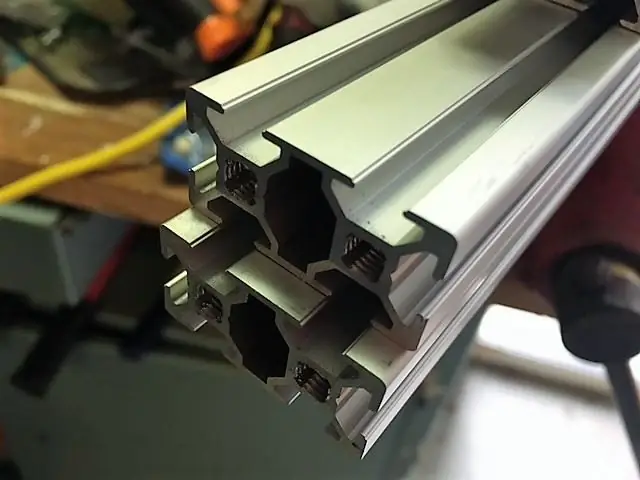

Krok 1: Zestawienie materiałów

Oto lista rzeczy, które kupiłem:

- 1x profil aluminiowy 2020, długość 1 m

- 2x profile aluminiowe 2040, długość 1 m

- 1x oś o średnicy 8mm, długość ok 44cm

- 4x aluminiowe łączniki narożne z odpowiednimi nakrętkami i śrubami

- 1x partia nakrętek przesuwnych (tam, gdzie ją kupuję partia to 20 szt. Nie używasz ich wszystkich)

- 12x kółka nylonowe 23 mm (rozmiar wewnętrzny 5 mm) specjalnie do używanych profili

- 1 łożysko kulkowe, 22 mm na zewnątrz, 8 mm wewnątrz

- 2x koło pasowe GT2, otwór 8mm, do pasa o szerokości 6mm (20 zębów)

- 1x koło pasowe GT2, otwór 5mm, do pasa o szerokości 6mm (20 zębów)

- 1x elastyczny łącznik osi 5 mm - 8 mm

- 2 metry paska rozrządu GT2 6mm

- 2x silniki krokowe NEMA17 (1,8 stopnia/krok, 4,0 kg/cm) 42BYGHW609L20P1X2 lub podobne

- 2x kable silnika krokowego, 1 m (jeśli zamierzasz używać prowadnic kabli, potrzebujesz dłuższych kabli)

- 4x wyłącznik krańcowy, rozstaw otworów 10 mm (płyta montażowa drukowana jest dla tej odległości)

- 1x Aduino Nano

- 2x sterownik krokowy StepStick DRV8825 z radiatorem

- 12x śruby m6 x 30 mm

- Śruby, nakrętki i podkładki 8x m5 x 30 mm

- 4x śruby, nakrętki i podkładki m5 x 55 mm

- 4x m3 x n mm (gdzie n to wartość zależna od głębokości otworów m3 w silnikach i grubości płyty 7 mm + długość szyn dalekobieżnych)

- 4x m3 x n mm (gdzie n jest wartością zależną od głębokości otworów m3 w silnikach i grubości płyty 7 mm)

- kilka śrub m4 do uchwytów pasów i płyty montażowej wyłącznika krańcowego

potrzebne również:

- 1x kondensator 100uF

- 1x rezystor 220 Ohm

- 1x led

- 1x przycisk (wyłącznik zwalniający silnik)

- 1x odpowiednia płytka do krojenia chleba

- 1x zasilacz 12 V lub zasilacz, który zapewnia wystarczającą ilość amperów.

- Laser obsługujący 1x TTL, najlepiej równy lub większy niż 500 mW. Wyższe moce całkiem dobrze skracają czas grawerowania! Używam lasera o mocy 2 W i to dobrze.

A kiedy zrobiłeś pierwsze kroki:

- 1x Płytka prototypowa / PCB z włókna szklanego (34x52 otwory / 9x15cm) (Lub wykonaj wytrawioną płytkę PCB)

- 1x wtyk jack 2,1 x 5,5 mm wlot (część, która będzie lutowana na płytce drukowanej i do której wchodzi przejściówka)

Rzeczy do wydrukowania:

- LE3 Stopy

- LE3 Test Calibre centralne koła podporowe LE3

- LE3 kaliber łożyska kulkowego 21,5 22 22,5 mm

- LE3 Autobusy na odległość

- Silnik LE3 i strona przeciwna

- Uchwyt silnika laserowego LE3

- Uchwyt na pasek LE3 Rama 20x40

- Płyta montażowa wyłącznika krańcowego LE3 Rama 20x40

- Uchwyt kablowy LE3 ramka 20x40

- **********************dodano 11 maja 2021************************ ******

- **** Silnik LE3 i strona przeciwna z regulacją rozstawu osi****

- ****

- **** Po wyregulowaniu odległości można zamocować eksentryczny uchwyt śruby na miejscu za pomocą

- **** dwie śruby parkera. Po każdej stronie znajdują się dwa otwory.

- ****

- **** mogą one zastąpić "silnik LE3 i przeciwną stronę", który nie ma regulowanego rozstawu osi!

- ****

- ***************************************************************************

oraz w razie potrzeby:

Uchwyty kablowe LE3 i uchwyt do PCB

Krok 2: Pliki wydruku STL

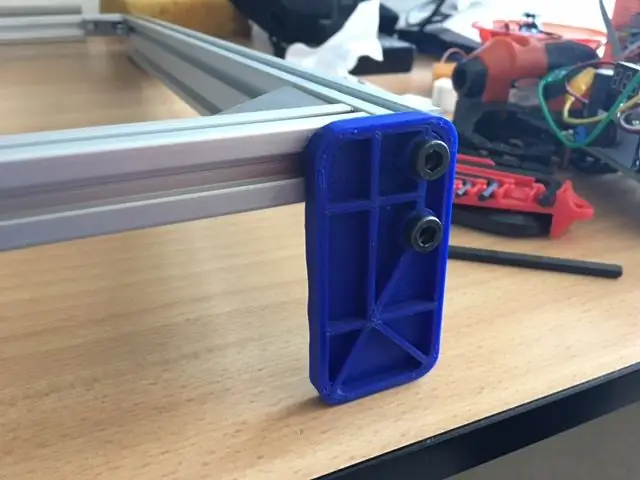

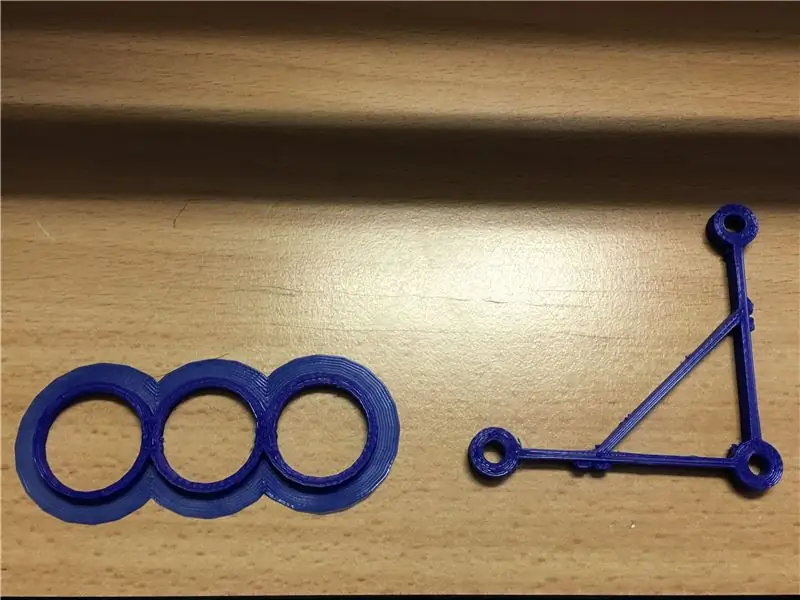

Krok 3: Części drukowane 3D

To są wszystkie drukowane części

Krok 4: Narzędzia, których potrzebujesz

Większość sprzętu, którego potrzebujesz, prawdopodobnie masz w swoim warsztacie, na przykład:

- szczypce

- Śrubokręty

- Lutownica

- Poziomy

- Zestaw kranu i matrycy

- Suwmiarka

Właściwie niewiele więcej. Ale najważniejsze jest posiadanie lub dostęp do drukarki 3D.

Krok 5: Przygotowania

Dotnij profile na następujące długości:

- profil 2020: 2 sztuki po 37 cm każdy

- profil 2040: 2 sztuki po 55 cm i jeden po 42 cm.

Możesz ciąć profile piłą tarczową, ale jeśli masz dostęp do piły przemysłowej (tak jak ja), musisz jej użyć. Wyniki są znacznie lepsze.

Teraz masz 5 kawałków ramki. Zobacz zdjęcie. 1

Następną rzeczą do zrobienia jest wbicie gwintu M6 we wszystkich profilach 2040. Zobacz zdjęcie. 2

To właściwie jedyne przygotowania, które musisz zrobić.

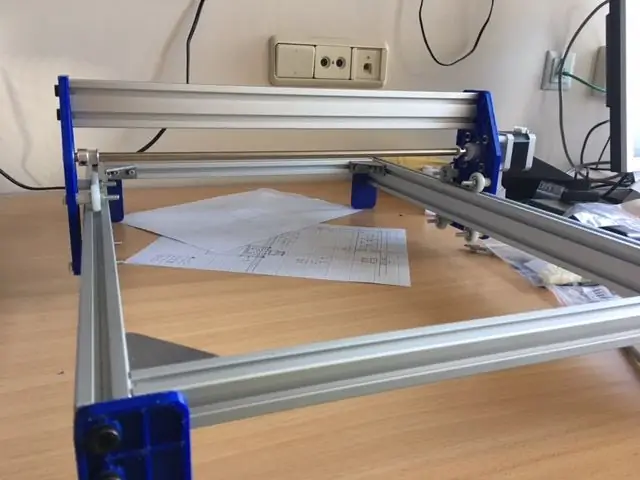

Krok 6: Rama główna

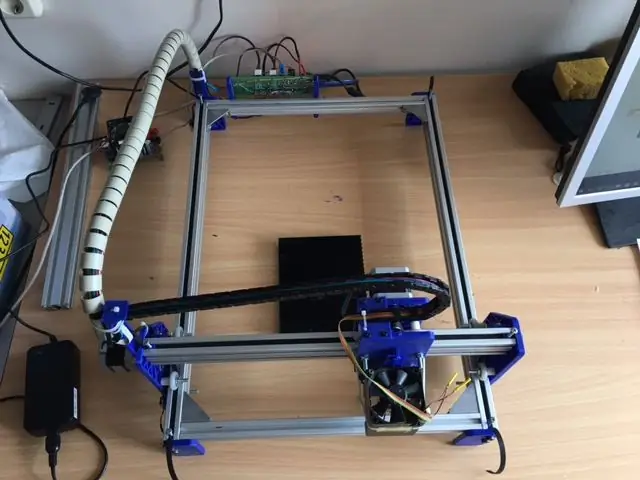

Składanie ramy głównej jest łatwe i proste do przodu (rys. 1 i 2). Po zakończeniu masz dobre pojęcie o jego wielkości.

Następnie wydrukuj nóżki „LE3 Feet” (rys. 3), wywierć otwory 6mm i przykręć je śrubami 8m6 do ramy.

Jak widać, nie wydrukowałem części całkowicie masywnych, ale pustych po jednej stronie. Oszczędza to dużo filamentu i czasu drukowania, a do tego jest bardzo mocny! Gładka strona do wewnątrz lub na zewnątrz (rys. 4) nie ma żadnego wpływu na wytrzymałość, jest to kosmetyczny wybór.

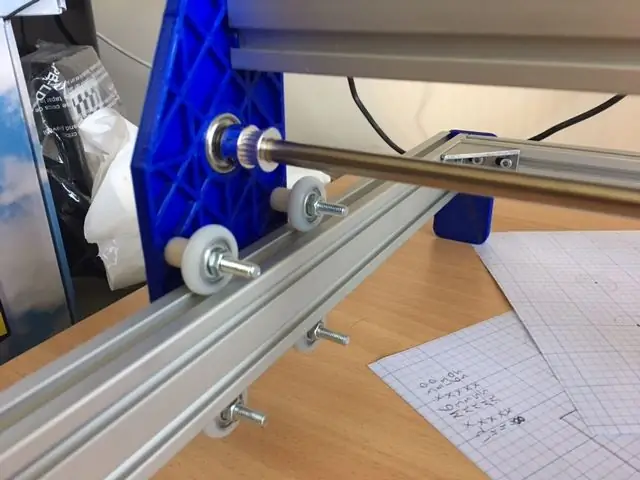

Krok 7: Upewnij się, że rozmiary odbitek są prawidłowe i składaj wózek

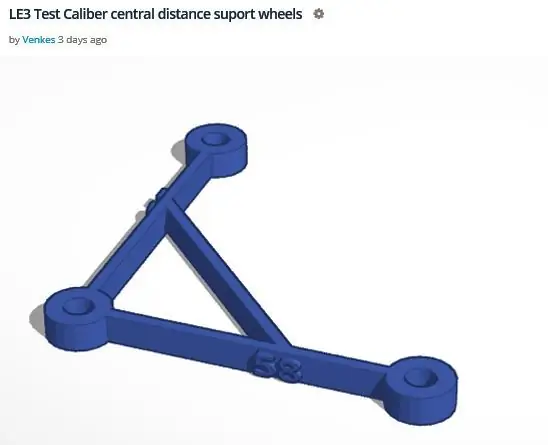

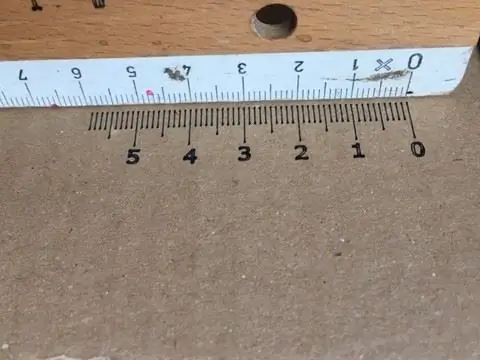

Ważne jest, aby dowiedzieć się, jak dokładnie drukarka drukuje. W tym celu wykonałem kilka kalibrów testowych:

więc co robić:

- wydrukuj "autobusy na odległość LE3" (białe na rys. 2)

- wydrukuj "koła podporowe LE3 Test Calibre" oraz "kaliber z łożyskami kulkowymi LE3"

- wywiercić otwory pod osie kół (śruby 5mm) wiertłem 5mm

- pozostawione na fot. 1 to kaliber testowy, aby określić, jak duży musi być wydrukowany otwór na łożysko kulkowe, aby było dobrze dopasowane. Dostępne są trzy różne rozmiary: 21,5, 22 i 22,5 mm. To wartości nadawane w projekcie nadruku. Otwór, w którym łożysko najlepiej pasuje (trzeba włożyć trochę siły, aby je włożyć) jest tym, którego potrzebujesz.

- Po prawej stronie zobaczysz kaliber, aby sprawdzić odległość między kołami prowadzącymi. Ważne jest, aby nie było luzu między ramą 2040 a kołami. Możesz to rozgryźć z tym kalibrem. Po prostu przykręć trzy koła śrubami 5mm i podkładkami dystansowymi i wypróbuj, w jakiej odległości (58 lub 59 mm) rama porusza się z pewnym oporem przez koła.

Notatka:

w projektach nadruku użyłem 22,5 mm na otwór łożyska kulkowego i 58 mm odległości między kołami. Dla mnie to działa idealnie. Jeśli te wartości nie działają dla Ciebie, musisz majstrować przy projekcie.

Po ustaleniu odpowiednich rozmiarów i wydrukowaniu „silnika LE3 i przeciwnej strony”, najpierw wywierć otwory na obu płytach.

Złóż wózek (rys. 2).

Potrzebujesz ramy 2040 o długości 42 cm oraz silnika i płyt łożyskowych, 4 śrub m6, 8 m5 śrub i nakrętek.

- wywiercić otwory: 3mm na otwory na silnik, 5mm na otwory na oś koła, 6mm na otwory do mocowania płyty do profilu

- przykręć dwa górne koła do jednej z płyt (użyj podkładek 5mm między autobusami a kołami, koła muszą się swobodnie obracać!)

- opierając te koła na ramie, zmontuj również dwa dolne koła

- zrób to samo z drugą stroną (na rys. 2 płyta silnika jest z przodu, a płyta łożyska z tyłu)

- śruba 4 śrubami m6 rama 2040 między płytami

Teraz możesz przesunąć karetkę. W porządku, jeśli czujesz jakiś opór, mówi ci, że nie ma luzu. Silniki są wystarczająco mocne, aby sobie z tym poradzić.

Ten montaż jest w rzeczywistości ogólnym sposobem złożenia reszty tej maszyny. Od teraz będę więc mniej rozbudowany i będę zwracał uwagę tylko na ważne rzeczy. Zdjęcia też dużo mówią.

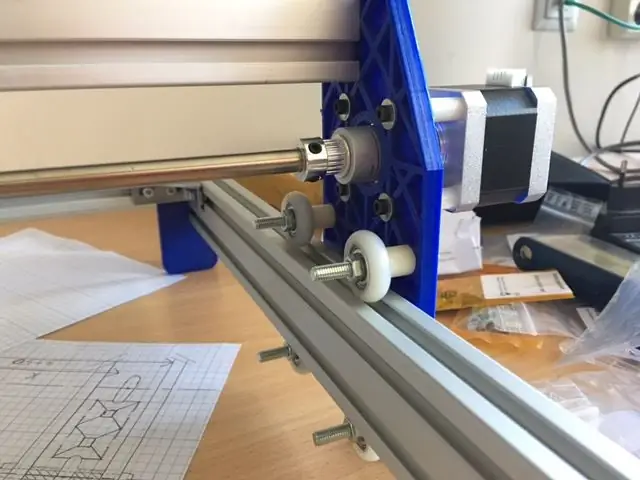

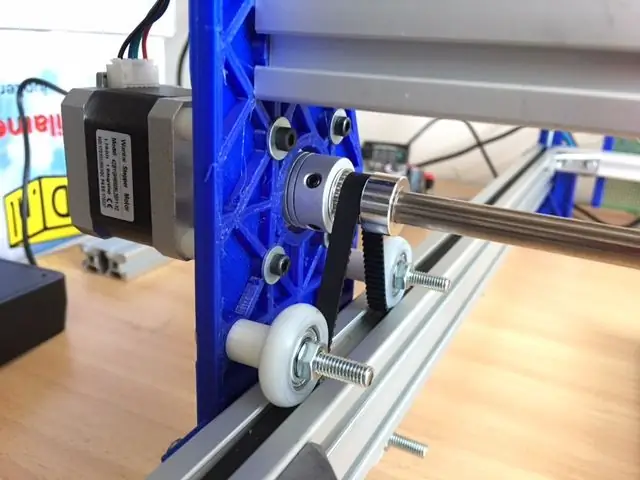

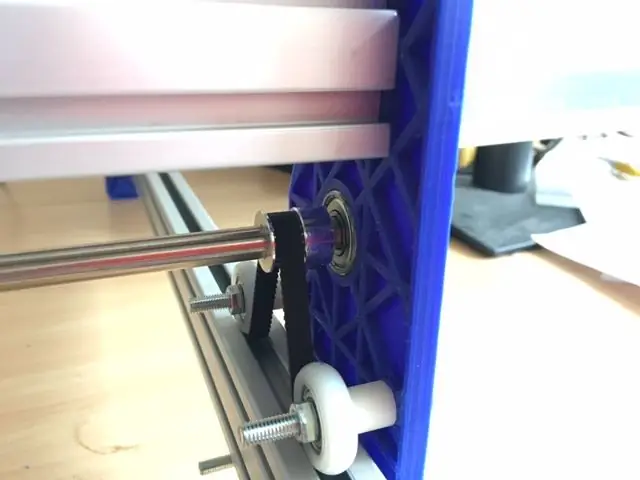

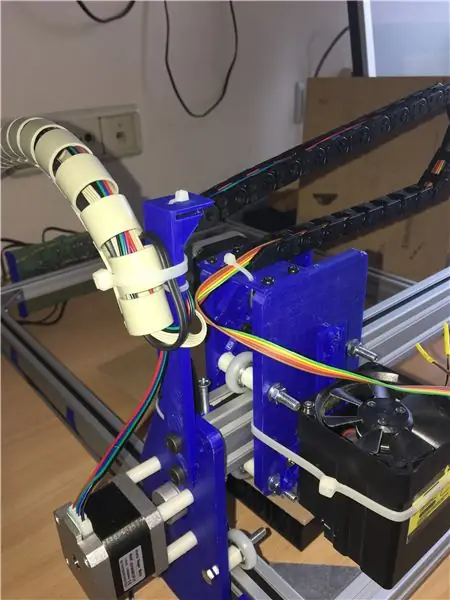

Krok 8: Oś i silnik

- Użyj 4 szyn długodystansowych, aby przykręcić silnik do płyty (musisz ustalić odpowiednią długość śrub, zależy to od głębokości otworów w silniku)

- umieść łożysko na miejscu

- wepchnij oś 8mm przez łożysko i jednocześnie nałóż na oś koła pasowe 8mm i elastyczny łącznik osi 5mm-8mm

- przymocuj wszystko tak, aby zęby koła pasowego znajdowały się dokładnie nad szczeliną ramy

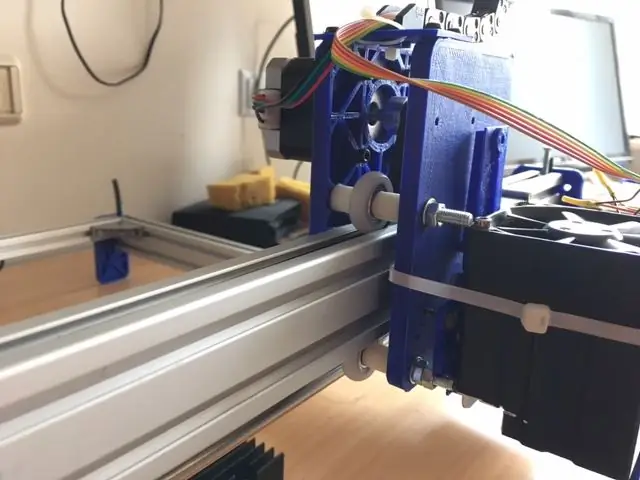

Krok 9: Uchwyt lasera/silnika i paski

Uchwyt lasera/silnika:

- Drukuj "Uchwyt silnika laserowego LE3"

- Drukuj "Uchwyt na pasek LE3 stelaż 20x40"

- Wywierć uchwyty na pasek na 3,2 mm i wbij gwint 4 mm w otwory

- wywiercić otwory uchwytu lasera/silnika do odpowiednich średnic. Dodatkowe otwory po stronie lasera służą do zamontowania uniwersalnej płyty montażowej lasera, której jeszcze nie zaprojektowałem.

- zmontuj kompletny uchwyt lasera/silnika

- czasowe odebranie profilu wagonu 2040

- przesuń profil przez koła. W porządku, jeśli musisz dość mocno naciskać, aby umieścić profil w korycie. Kiedy trzymam ramę prostopadle do podłoża, nawet z zamontowanym silnikiem, grawitacja nie przesunie uchwytu lasera/silnika.

- załóż po obu stronach uchwyt na pasek

- ponownie umieść profil z uchwytem lasera/silnika.

Na zdj. 1 widać, jak to się składa (zdjęcie zostało zrobione na późniejszym etapie. Zapomniałem zrobić wcześniej). Nie zapomnij o podkładkach między autobusami a kołami! Proszę nie zwracać uwagi na laser, to tylko montaż testowy.

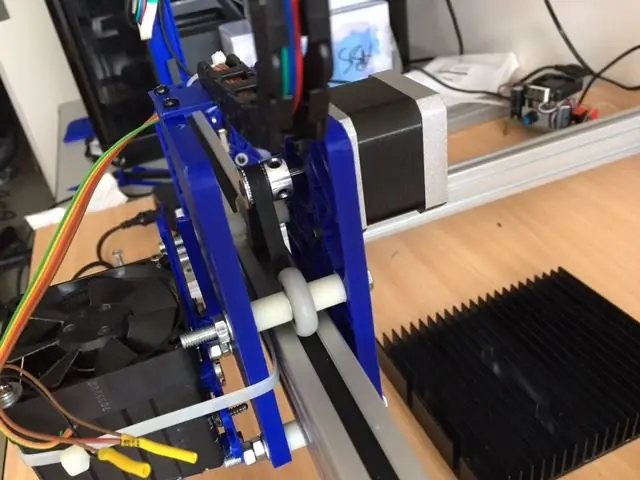

Pasy. Najpierw ten w uchwycie lasera:

- poprowadź pasek pod koła i nad koło pasowe jak na fot. 2

- poprowadź pas z obu stron pod uchwyty pasa (upewnij się, że masz wystarczającą długość pasa, aby można było chwycić kawałek pasa z obu stron)

- z jednej strony przesuń uchwyt pasa jak najdalej w bok i dokręć śrubę (nie ma potrzeby dokręcania jej bardzo mocno)

- teraz zrób to samo z drugiej strony i jednocześnie pociągnij pasek tak, aby między kołem pasowym a kołami był rozsądny naciąg

Dla dwóch pasów wózka (rys. 3 i 4) zrób to samo, ale z tą różnicą, że wystarczy tylko odwrócić jedną stopę (wykręcić górną śrubę i poluzować dolną) i włożyć dwa uchwyty pasów na jeden Strona. Teraz możesz wsunąć drugą pod karetkę na drugą stronę. Upewnij się również, że po naprężeniu dwóch pasów wózek jest całkowicie pod kątem prostym!

ps

jeśli wcześniej wydrukujesz uchwyty na pasy, możesz je włożyć do ramy przed montażem

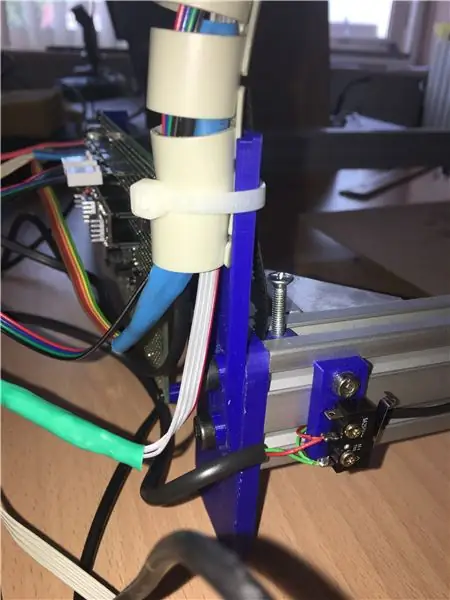

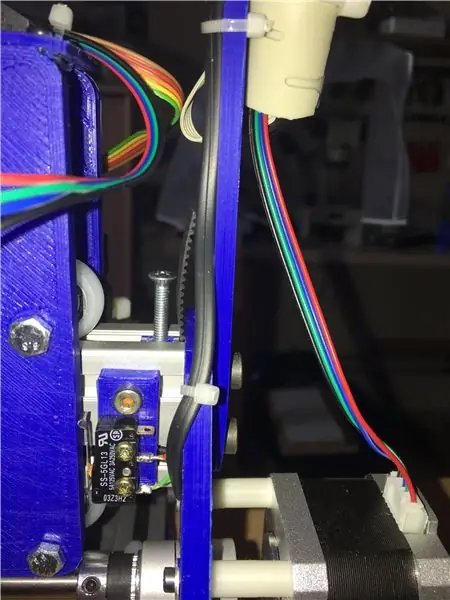

Krok 10: Wyłączniki krańcowe + uchwyty

Pierwszy druk:

- Płyta montażowa wyłącznika krańcowego LE3 Rama 20x40

- Uchwyt kablowy LE3 ramka 20x40

Na zdj. 1 i 2 widzisz zmontowane wyłączniki krańcowe na ramie głównej. Odległość między nimi wynosi około. 45 cm (odległość grawerowania 38 cm + szerokość płyty 7 cm)

Na zdj. 3 i 4 wyłączniki krańcowe na poprzeczce, odległość: 36 cm (29 + 7). Po zmontowaniu sprawdź, czy przełączniki są ustawione prawidłowo (brak kolizji mechanicznych).

Cała praca mechaniczna jest już prawie skończona.

Możesz już okablować przełączniki i użyć zacisków kablowych, aby zabezpieczyć przewody w bocznych szczelinach ramy.

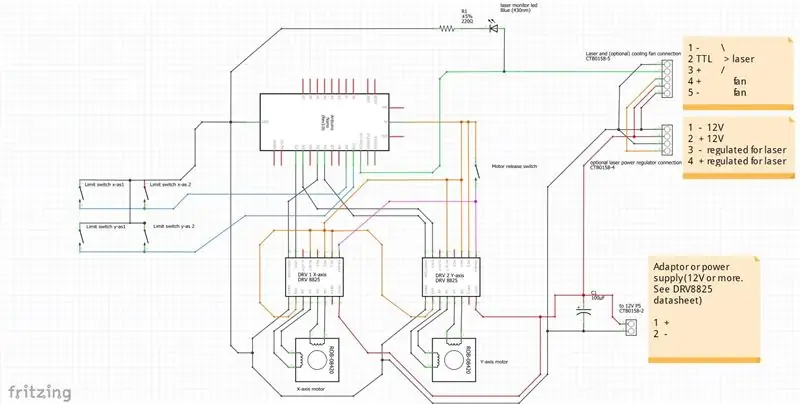

Krok 11: Elektronika

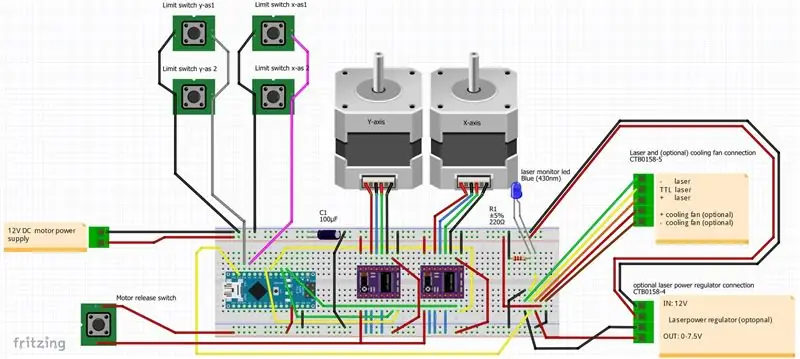

- Fotka. 1 pokazuje schematycznie połączenia między częściami

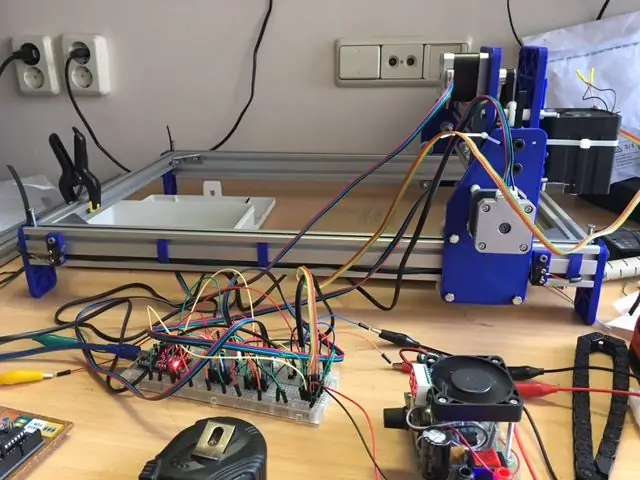

- Fotka. 2 jak powinny wyglądać połączenia płytki stykowej.

- Fotka. 3 i 6 tablica stykowa w prawdziwym życiu

- Fotka. 4 strona drutu płyty prototypowej, którą zrobiłem

- Fotka. 5 strona części. Zwróć uwagę na wszystkie żeńskie połączenia nagłówkowe dla Arduino, płyty sterowników i wszystkie połączenia przewodowe. Dzięki tym połączeniom przełączanie tablic (jeśli to konieczne) jest łatwiejsze.

Zaprojektowałem hamulce montażowe do deski prototypowej 9x15 cm, dzięki czemu można przykręcić deskę do profilu 2020. Hamulce te są częścią pliku do drukowania "Mocowania kabli LE3 i mocowanie PCB" (rys. 7 i 8).

Na każdej płycie sterownika znajdują się 3 złącza do sterowania rozdzielczością kroków: M0, M1 i M2. Dzięki tym połączeniom możesz określić rozdzielczość kroku w zależności od tego, jak podłączyć je do +5V. Tam zrobiłem na desce prototypowej linie zworek dla każdej z 3 linii na dwóch nurkach. Są w żółtych kółkach na pic. 5.

Za pomocą tych zworek możesz łatwo ustawić rozdzielczość kroku:

Rozdzielczość M0 M1 M2

- niski niski niski pełny

- wysoki niski niski połowa

- niski wysoki niski 1/4

- wysoki wysoki niski 1/8 (jest to ustawienie, którego używam i są narysowane na zdjęciach)

- niski niski wysoki 1/16

- wysoki wysoki wysoki 1/32

Gdzie wysoki oznacza: podłączony do +5V (zamknięta linia zworki).

Nie znajdziesz tych zworek na płytce prototypowej ani na schemacie, ale masz pomysł i możesz je samodzielnie wdrożyć, jeśli to konieczne.

Możesz pominąć te zworki i ustawić na stałe rozdzielczość kroku na żądaną rozdzielczość kroku. Do tej pory nie zmieniałem ustawień zworek: rozdzielczość 1/8 działa dobrze!

Nie znajdziesz też przełącznika na fot. 5 (prawy górny róg). Ten przełącznik, który zaimplementowałem, przełącza między D12 i D11 na płycie Arduino do sterowania laserem, ew. M03 i M04 (Gcode). Ale dowiaduję się, że przy odpowiednich programach nie trzeba już używać M03, więc pominąłem to w planach. Zamiast tego linia TTL jest bezpośrednio podłączona do D11 (M04).

Ps.

proszę zauważyć, że na scematics dwa złącza (5 przewodów i 4 przewody) były dla mnie potrzebne, ponieważ sam zbudowałem swój system laserowy z oddzielnym wentylatorem chłodzącym. Ale jeśli masz moduł laserowy i nie chcesz regulować mocy lasera. Potrzebujesz tylko 3 górnych linii złącza 5 linii, a zasilanie powinno pochodzić z zasilacza dostarczonego z laserem.

Krok 12: Oprogramowanie

Używane programy do celów tej instrukcji:

- GRBL, wersja 1.1 (biblioteka arduino)

- LaserGRBL.exe, program do wysyłania pokrojonych obrazów lub grafiki wektorowej do Twojego grawera/wycinarki

- Inkscape, program do rysowania wektorów

- JTP Laser Tool V1.8, wtyczka potrzebna do Inkscape, aby utworzyć plik Gcode dla LaserGRBL

- Notatnik++

W Internecie można znaleźć wiele informacji o tym, jak zainstalować, pobrać i korzystać z tych programów.

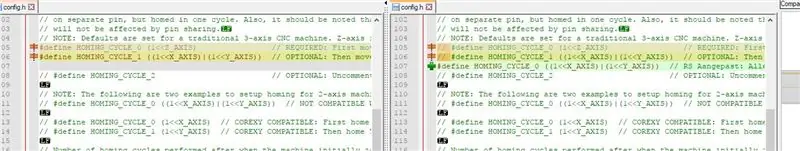

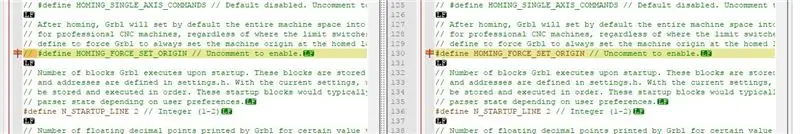

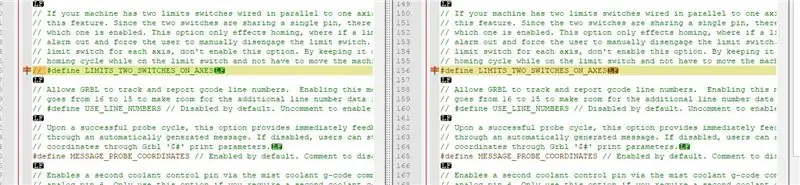

Pierwszą rzeczą, którą musisz zrobić, to zmienić plik config.h biblioteki GRBL:

- po pobraniu GRBL v1.1 otwórz config.h z Notepad++ (znajdziesz config.h w katalogu GRBL)

- znajdź linie, które widzisz na pic. 1, 2 i 3 i zmień je zgodnie z prawą częścią obrazka (po lewej na zdjęciach widzisz oryginalne linie, a po prawej zmienione)

- Zapisz plik

Teraz załaduj bibliotekę GRBL do kontrolera Arduino nano:

- podłącz Arduino do komputera!

- uruchom swój program Arduino

- wybierz Szkic

- wybierz Importuj bibliotekę

- wybierz dodaj bibliotekę

- przejdź do katalogu, w którym znajduje się GRBL i kliknij (nie otwieraj) na katalog GRBL (katalog, w którym zmieniłeś plik config.h)

- kliknij otwórz

- Zignoruj nieskatagoryzowany komunikat bla bla bla i zamknij program Arduino

- Przejdź do katalogu …GRBL/examples/grblUpload i uruchom grblUpload.ino

- teraz uruchamia się program Arduino i rozpoczyna się kompilacja. Po zakończeniu zignoruj komunikat o zbyt małej ilości pamięci i zamknij program Arduino.

Na tym etapie płytka Arduino jest ładowana za pomocą GRBL, a ustawienia bazowania i wyłączników krańcowych są prawidłowe.

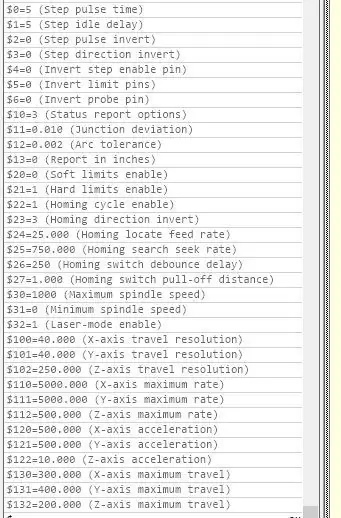

Teraz musisz poinformować GRBL na płytce Arduino, jakie prędkości, wymiary itp. są niezbędne, aby Twój grawer mógł działać.

- podłącz Arduino do komputera!

- Uruchom laserGRBL.exe

- kliknij przycisk połączenia (tuż obok pola szybkości transmisji)

- wpisz $$ w polu polecenia wysyłania (pod polem postępu) i naciśnij [Enter]

- Zmień wartości zgodnie z listą na rys. 4. Wystarczy wpisać wiersze, które mają zostać zmienione w polu polecenia wysyłania (pod polem postępu). Na przykład: wpisz $100=40 [Enter]

- Powtórz to dla wszystkich linii do zmiany.

- potem możesz ponownie wpisać $$, aby zobaczyć, czy wszystkie szanse są poprawne

Podczas wykonywania testu, patrz poniżej, musisz również dostosować ilość amperów, które trafiają do silników. Aby to zrobić, możesz obrócić mały trymer na obu deskach stepstick, ale zanim to zrobisz, odłącz deskę od zasilania. Pobierz i przeczytaj arkusz danych stepsticka! Wyreguluj trymery krok po kroku, aż silniki będą pracować płynnie i nigdy nie zgubią kroku. Trymery na moich deskach są o ok. 3/4 obrócone w prawo.

Teraz możesz przetestować grawer, aby zobaczyć, czy wszystkie ruchy działają poprawnie i, co bardzo ważne!, czy działają wyłączniki krańcowe. W przypadku aktywacji wyłącznika krańcowego maszyna przechodzi w stan błędu. W laserGRBL możesz przeczytać, jak rozwiązać to oparte na oprogramowaniu, $x lub coś w tym rodzaju, a teraz przydaje się przełącznik zwalniania silnika: w stanie błędu prawdopodobnie jeden z przełączników jest nadal aktywny, teraz naciśnij przełącznik zwalniania silnika i odciągnij żądany wózek trochę od przełącznika, aby go zwolnić. Teraz możesz "zresetować" i "naprowadzić" maszynę.

Zasadniczo jesteś teraz gotowy do pierwszej jazdy kalibracyjnej.

Krok 13: Kalibracja

Poniższa procedura jest fragmentem mojej instrukcji "Szybki, brudny i tani grawer laserowy" i może być pomocna, jeśli masz odchylenia w pomiarach wydajności grawerowania

„W przypadku kalibracji 100 USD (x, krok/mm) i 101 USD (y, krok/mm) wykonałem następujące czynności:

- Wpisałem wartość 80 lub więcej zarówno dla 100 USD, jak i 101 USD

- potem rysuję kwadrat o danej wielkości, powiedzmy 25mm w Inkscape i zaczynam grawerować **

- Pierwszym wynikiem nie może być kwadrat o odpowiednim rozmiarze 25x25mm.

- Zacznij od osi X:

- powiedzmy, że A to wartość, którą chcesz za 100 USD, a B to wartość 100 USD (80), a C to wartość w Inkscape (25), a D to wartość, którą mierzysz na wygrawerowanym kwadracie (około 40)

- wtedy A = Bx(C/D)

W tym przykładzie nowa wartość 100 zł (A) to 80x(25/40)=80x0, 625=50

To samo możesz zrobić z osią y (101 USD).

Wynik jest dość dokładny. Jeśli użyjesz dokładnie tych samych silników, pasków i kół pasowych dla osi x i y, wartości 100 USD i 101 USD będą takie same."

** Jeśli tworzysz kwadrat kalibracyjny w Inkscape, użyj wtyczki JTP Laser Tool V1.8, aby utworzyć (wektorowy) plik Gcode, który można załadować do laserGRBL. Upewnij się, że wypełniłeś M04, aby włączyć i M05, aby wyłączyć laser we wtyczce JTP Laser Tool V1.8!

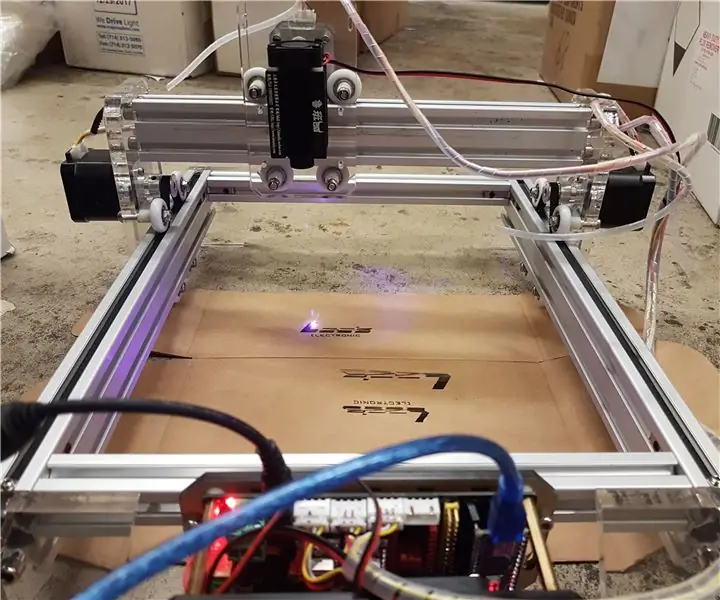

Krok 14: Gotowy

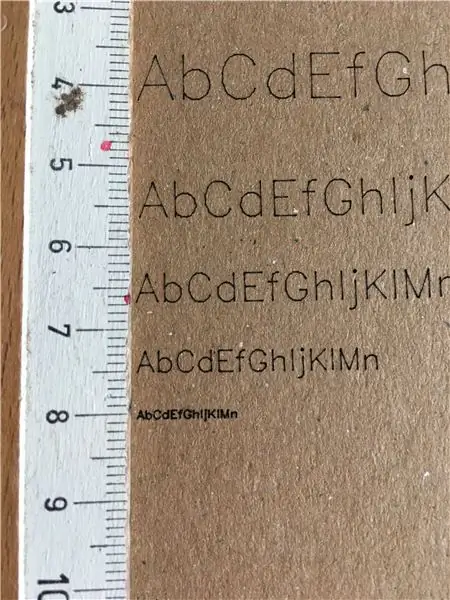

Jeśli wszystko szło dobrze, wygrawerowałeś kwadrat o wielkości dokładnie 25 mm.

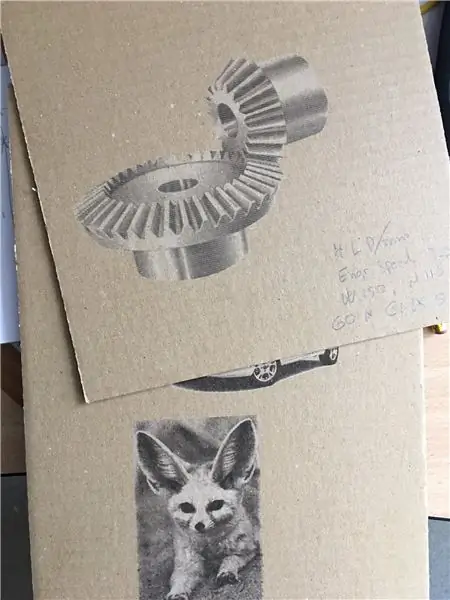

Teraz możesz grawerować/wycinać wszystko, co chcesz: obrazy w skali szarości, rysunki wektorowe, wzory do wycięcia itp. I to z dużą dokładnością!

rys.1, dolne znaki są bardzo małe (odległość między dwiema liniami na linijce to 1mm)

rys.2, kilka pierwszych wyników w skali szarości.

fotka. 3, całkiem dokładne!

Film przedstawia grawera przy pracy.

Krok 15: Ostatni krok

Teraz wszystko działa dobrze, możesz zacząć od dostrojenia urządzenia z prowadnicami kabli i ładną płytką drukowaną. Stworzyłem kilka uchwytów do prowadzenia kabli, które można wydrukować i użyć do zamocowania prowadnic kabli (wydrukuj plik "Uchwyty do kabli LE3 i mocowanie do PCB").

Jeśli korzystasz z prowadnic kabli, to kable silnikowe o długości 1 metra nie są wystarczająco długie i musisz kupić dłuższe kable lub zrobić przedłużenia kabli (tak właśnie zrobiłem). Na zdjęciach widać, jak wykorzystałem prowadnice kabli (i mocowania). I szczerze mówiąc, prowadzenie kabli znacznie ułatwia grawerowanie, ponieważ nie musisz się obawiać przepalonych kabli koryt lub kabli utkniętych między częściami itp.

Mam nadzieję, że ta instrukcja będzie dla Ciebie inspirująca, a także będzie źródłem informacji do wykonania grawera laserowego. Doświadczyłem dużo zabawy przy projektowaniu i budowaniu tego i wiem, że powinieneś to robić.

Szczęśliwej budowy!

Zalecana:

Inteligentne oświetlenie biurkowe LED - Inteligentne oświetlenie z Arduino - Obszar roboczy Neopixels: 10 kroków (ze zdjęciami)

Inteligentne oświetlenie biurkowe LED | Inteligentne oświetlenie z Arduino | Przestrzeń robocza Neopixels: Obecnie spędzamy dużo czasu w domu, ucząc się i pracując wirtualnie, więc dlaczego nie ulepszyć naszej przestrzeni roboczej dzięki niestandardowemu i inteligentnemu systemowi oświetlenia opartemu na Arduino i diodach LED Ws2812b. Tutaj pokażę Ci, jak zbudować Smart Biurkowe oświetlenie LED, które

Grawer laserowy CNC 500mW: 9 kroków

Grawer laserowy CNC 500mW: Autor: David Tang Ten przewodnik przeprowadzi Cię przez proces montażu i konfiguracji grawera laserowego CNC 500mW firmy Lee's Electronics Components. Wszystkie części użyte w tym przewodniku są zawarte w zestawie, a niektóre części zamienne można nabyć ind

DIY Mini grawer laserowy CNC.: 19 kroków (ze zdjęciami)

DIY Mini grawer laserowy CNC .: To jest instrukcja, jak zremiksowałem mój stary grawer laserowy CNC i stworzyłem stabilną wersję grawera laserowego CNC opartego na Arduino i cienkiej gilotyny do papieru przy użyciu starych napędów DVD i lasera o mocy 250 mW. Stara wersja mojego CNC: https://www.instructables

DIY tani i wytrzymały grawer laserowy.: 15 kroków (ze zdjęciami)

DIY tani i solidny grawer laserowy.: W tej instrukcji pokażę, jak zrobiłem swój własny grawer laserowy DIY za bardzo tanio. Również większość części jest albo odzyskana ze starych rzeczy, albo jest bardzo tania. To bardzo ciekawy projekt dla każdego hobbysty elektroniki. Ten grawer z

Mini laserowy grawer do drewna i laserowy gilotyna do papieru.: 18 kroków (ze zdjęciami)

Mini CNC Laser Wood Engraver and Laser Paper Cutter.: To jest instrukcja jak zrobiłem laserowy grawer do drewna oparty na Arduino i cienki gilotyna do papieru przy użyciu starych napędów DVD, lasera 250 mW. Powierzchnia gry to 40mm x 40mm max. Czy to nie zabawne tworzenie własnej maszyny ze starych rzeczy?