Spisu treści:

- Krok 1: Wymagane części i materiały

- Krok 2: Rozbieranie mechanizmu krokowego napędu DVD

- Krok 3: Montaż szyn ślizgowych dla osi X i Y

- Krok 4: Rama główna dla Steppera X i Y

- Krok 5: Mocowanie szyny ślizgowej do ramy głównej

- Krok 6: Okablowanie silników krokowych

- Krok 7: Łączenie osi X i Y

- Krok 8: Elektronika

- Krok 9: Połącz wszystko w jedno

- Krok 10: Montaż lasera

- Krok 11: Regulacja prądu sterownika krokowego

- Krok 12: Przygotowanie

- Krok 13: Oprogramowanie układowe GRBL

- Krok 14: Oprogramowanie do wysyłania G-CODE

- Krok 15: Ulepszanie systemu

- Krok 16: Grawerowanie drewna

- Krok 17: Cienkie cięcie papieru

- Krok 18: Cięcie winylu i tworzenie niestandardowych naklejek

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

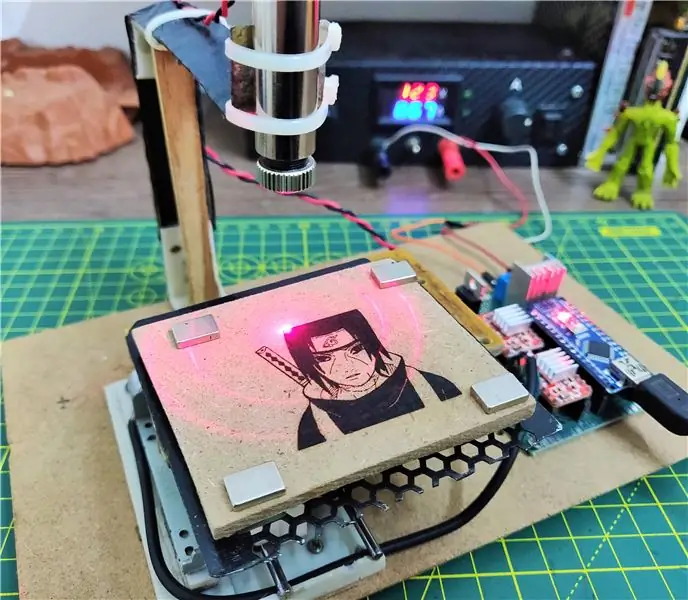

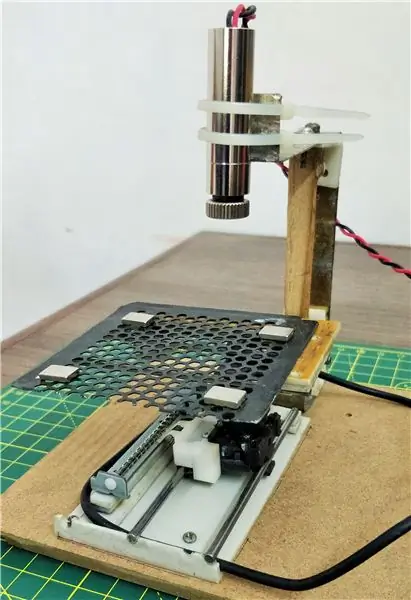

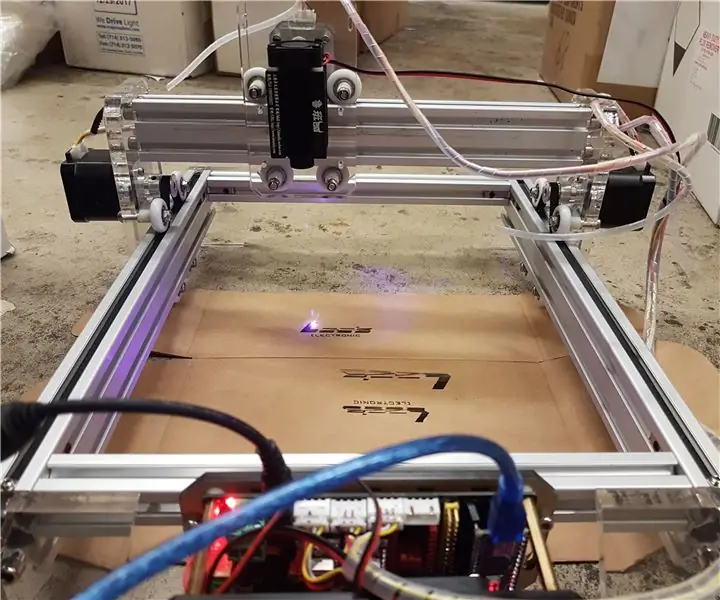

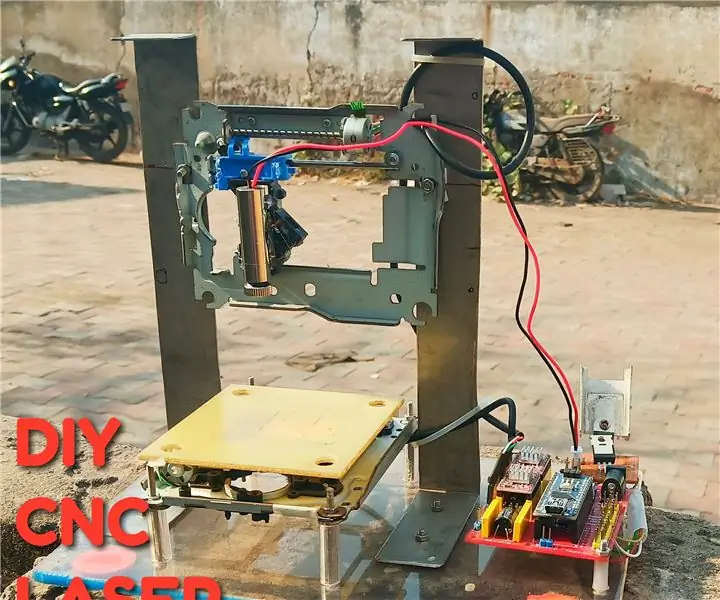

To jest instruktaż o tym, jak wykonałem laserowy grawer do drewna oparty na Arduino i cienki gilotyna do papieru przy użyciu starych napędów DVD, lasera 250 mW. Obszar gry to 40mm x 40mm max.

Czy to nie zabawne tworzenie własnej maszyny ze starych rzeczy?

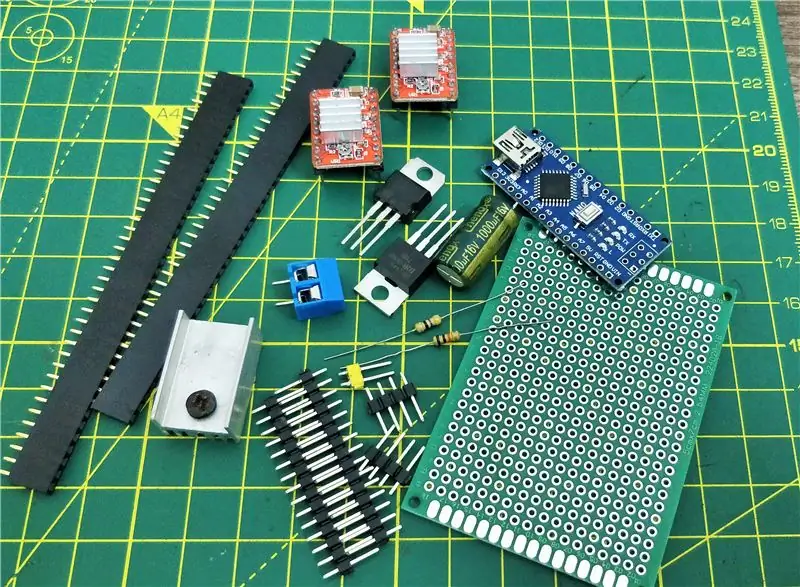

Krok 1: Wymagane części i materiały

- Arduino Nano (z kablem USB)

- 2x mechanizm krokowy napędu DVD

- 2x moduły sterownika silnika krokowego A4988 (lub osłona GRBL)

- Laser 250mW z regulowaną soczewką (lub więcej)

- Minimalny zasilacz 12 v 2 ampery;

- 1x Mosfet IRFZ44N N-KANAŁOWY

- 1x rezystor 10k

- 1x rezystor 47ohm

- 1x regulator napięcia LM7805 (z radiatorem)

- Pusta płytka PCB

- Nagłówki męskie i żeńskie

- Złącze męskie 2.5mm JST XH-Style 2-pinowe

- Kondensator 1x1000 uf 16 v

- Kable rozruchowe

- 8x małe magnesy neodymowe (które uratowałem z mechanizmu obiektywu DVD)

- 1x 2-pinowe złącze wtykowe bloku zacisków śrubowych

- Opaski na suwak (100mm)

- Super klej

- Klej epoksydowy

- Drewniana sklejka

- Arkusz akrylowy

- Niektóre śruby, śruby i nakrętki M4

- Laserowe okulary ochronne

W tym projekcie niezbędne są OKULARY BEZPIECZEŃSTWA LASEROWEGO

Większość części została uratowana lub sprowadzona z Chin przez witrynę o nazwie BANGGOOD.

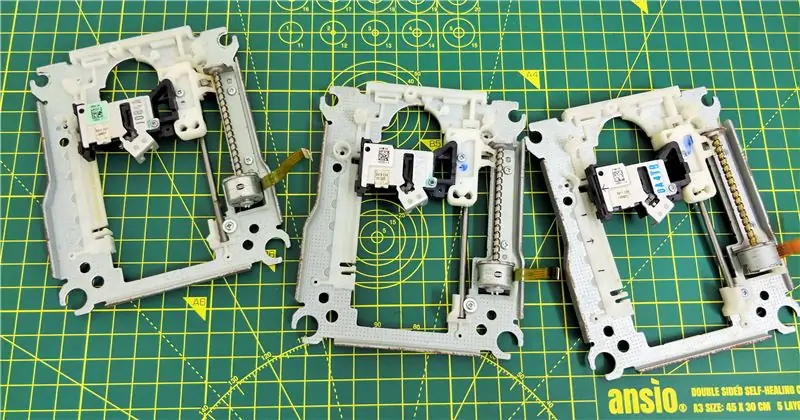

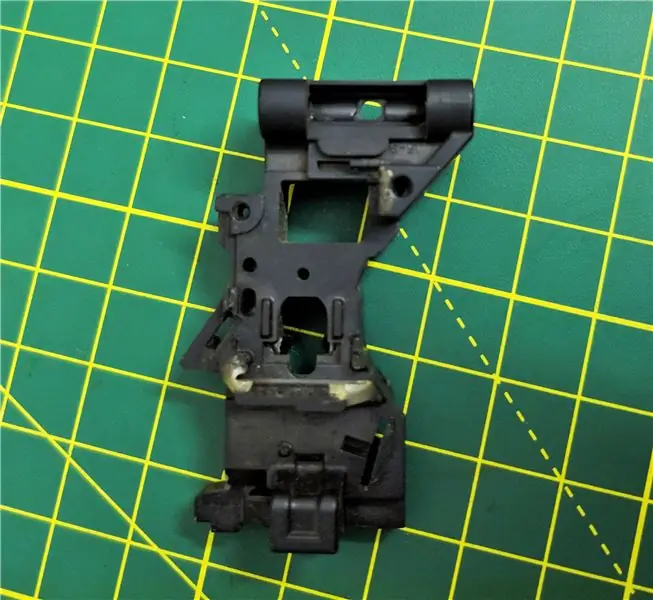

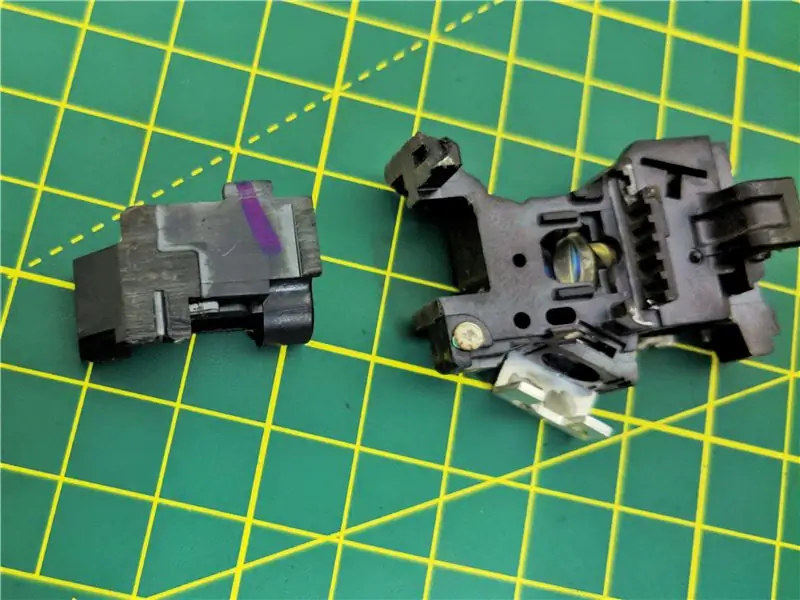

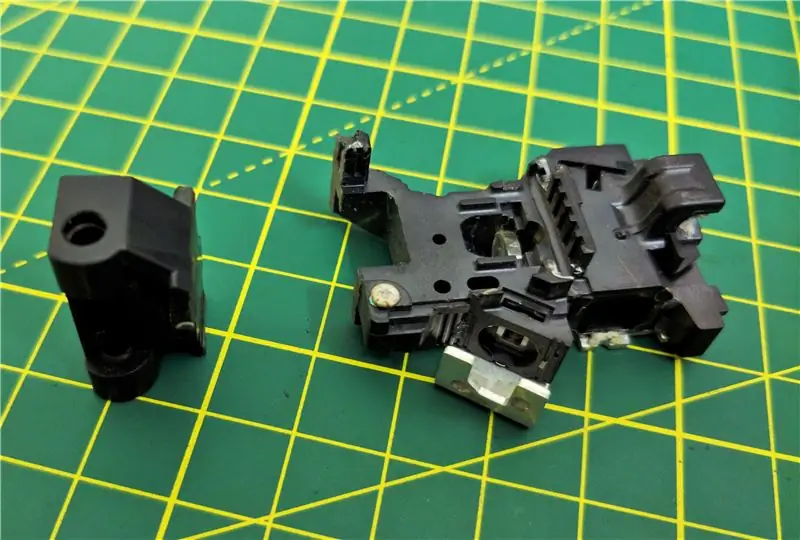

Krok 2: Rozbieranie mechanizmu krokowego napędu DVD

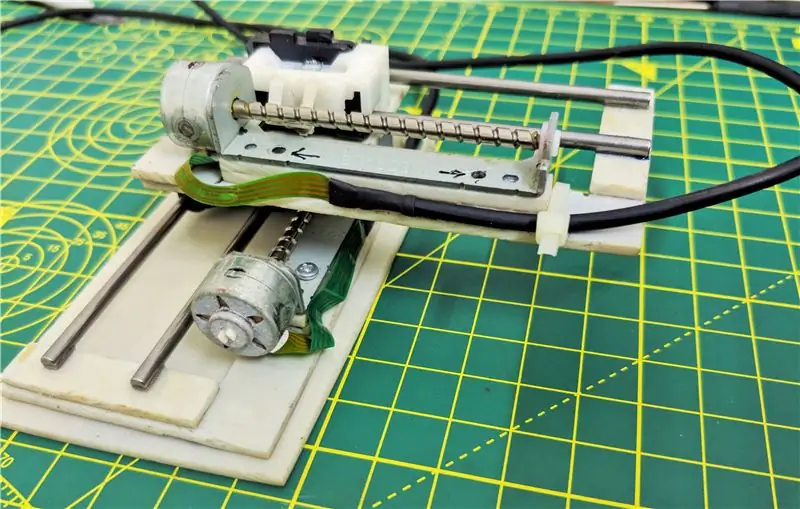

Wymagane są dwa mechanizmy napędu DVD, jeden dla osi X, a drugi dla osi Y.

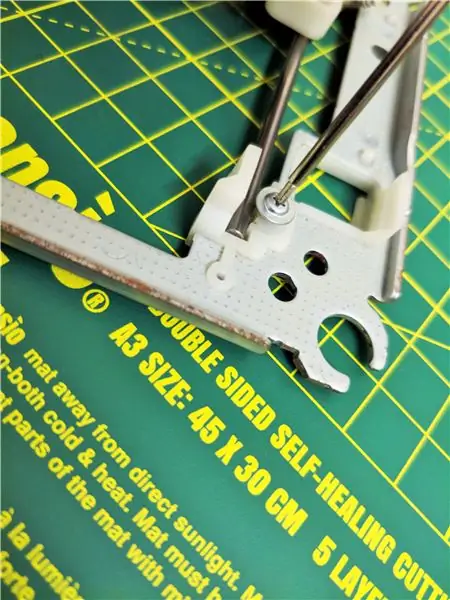

Za pomocą małego śrubokręta z łbem krzyżakowym usunąłem wszystkie śruby i odłączony silnik krokowy, szyny ślizgowe i popychacz.

Silniki krokowe to 4-pinowy bipolarny silnik krokowy.

Niewielki rozmiar i niski koszt silnika DVD sprawiają, że nie można oczekiwać od niego wysokiej rozdzielczości. Zapewnia to śruba pociągowa. Ponadto nie wszystkie takie silniki wykonują 20 kroków/obr. 24 jest również powszechną specyfikacją. Musisz tylko przetestować swój silnik, aby zobaczyć, co robi. Procedura obliczania rozdzielczości silnika krokowego napędu CD:

Do pomiaru rozdzielczości silnika krokowego napędu CD/DVD zastosowano mikrometr cyfrowy. Zmierzono odległość wzdłuż śruby. Całkowita długość śruby za pomocą mikrometru, która okazała się wynosić 51,56 mm. Aby określić wartość skoku, która jest odległością między dwoma sąsiednimi gwintami na śrubie. W obrębie tej odległości wątki zostały zliczone jako 12 wątków. Skok = odległość między sąsiednimi nitkami = (całkowita długość / liczba wątków = 51,56 mm) / 12 = 4,29 mm/obr.

Kąt kroku wynosi 18 stopni, co odpowiada 20 krokom/obrót. Teraz, gdy wszystkie potrzebne informacje są dostępne, rozdzielczość silnika krokowego można obliczyć w sposób pokazany poniżej: Rozdzielczość = (Odległość między sąsiednimi gwintami) / (N kroków/obr) = (4,29 mm/obr) / (20 kroków/obr) = 0,214 mm/krok. Co jest 3 razy lepszą rozdzielczością niż wymagana rozdzielczość, która wynosi 0,68 mm/krok.

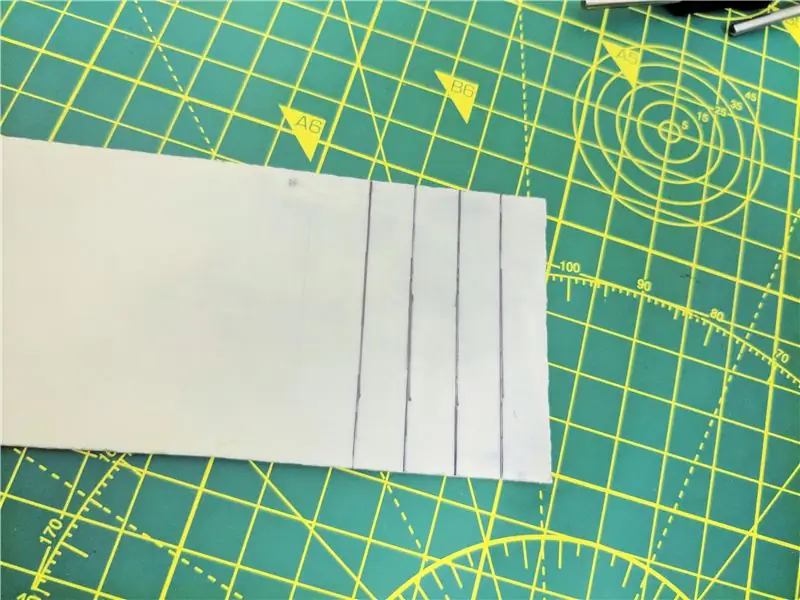

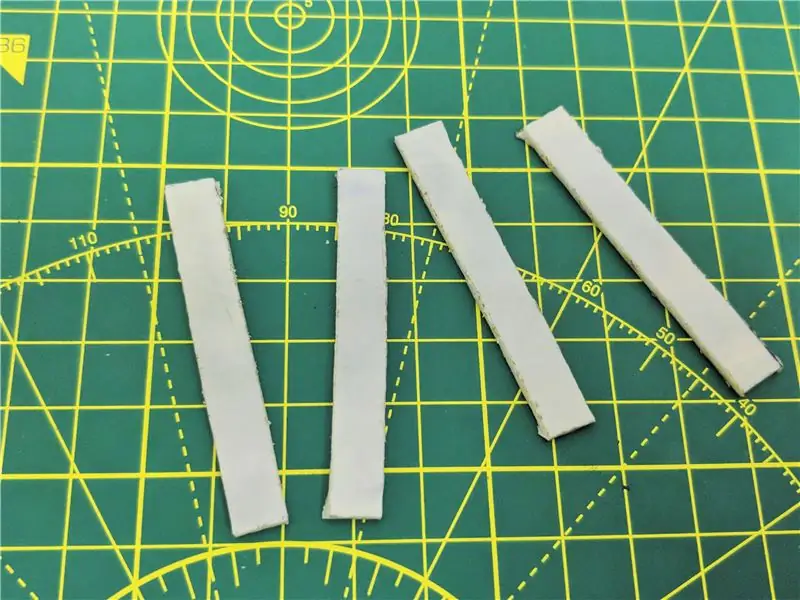

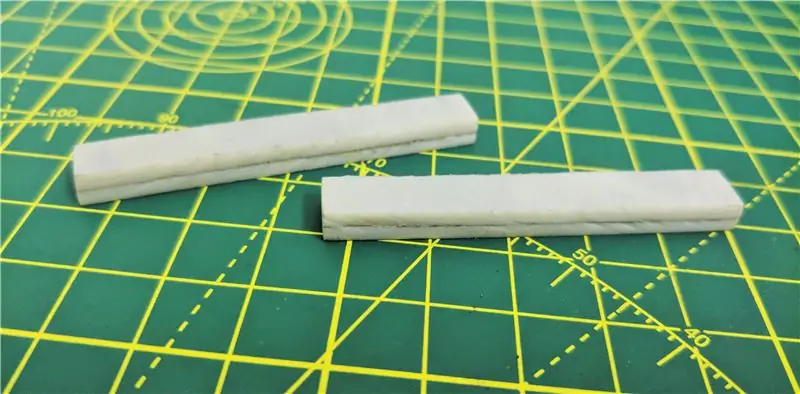

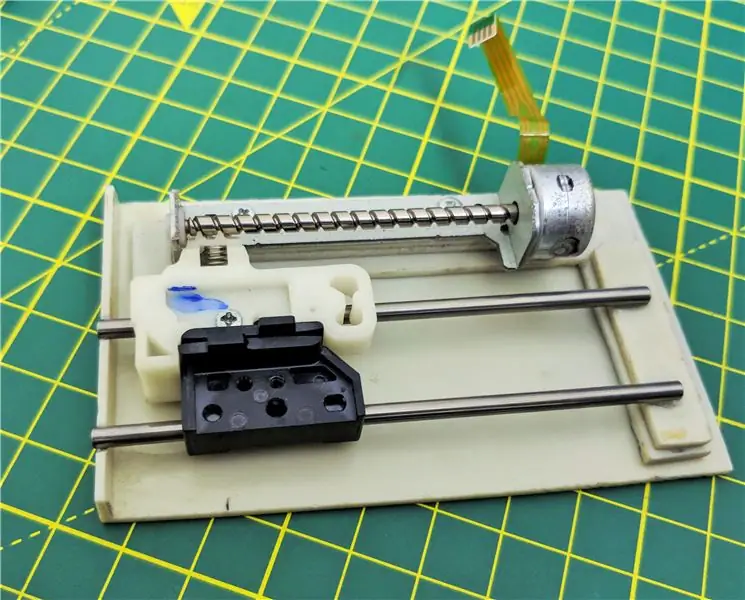

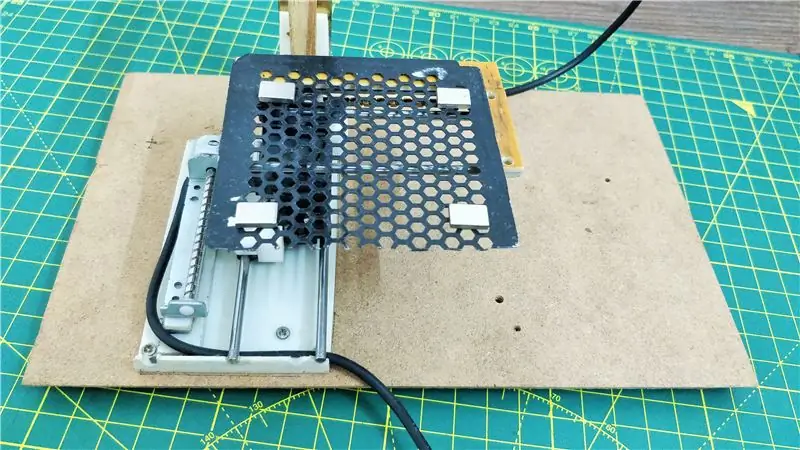

Krok 3: Montaż szyn ślizgowych dla osi X i Y

Do szyn ślizgowych użyłem 2 dodatkowych prętów dla lepszej i płynniejszej pracy. Główną funkcją slidera jest swobodne ślizganie się na drążku przy minimalnym tarciu pomiędzy drążkiem a sliderem.

Zajęło mi trochę czasu, aby suwak ślizgał się swobodnie po wędce.

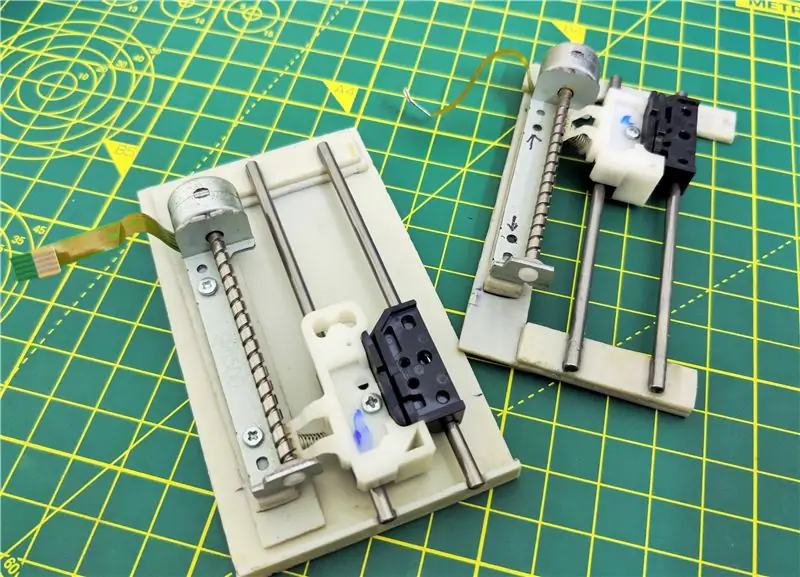

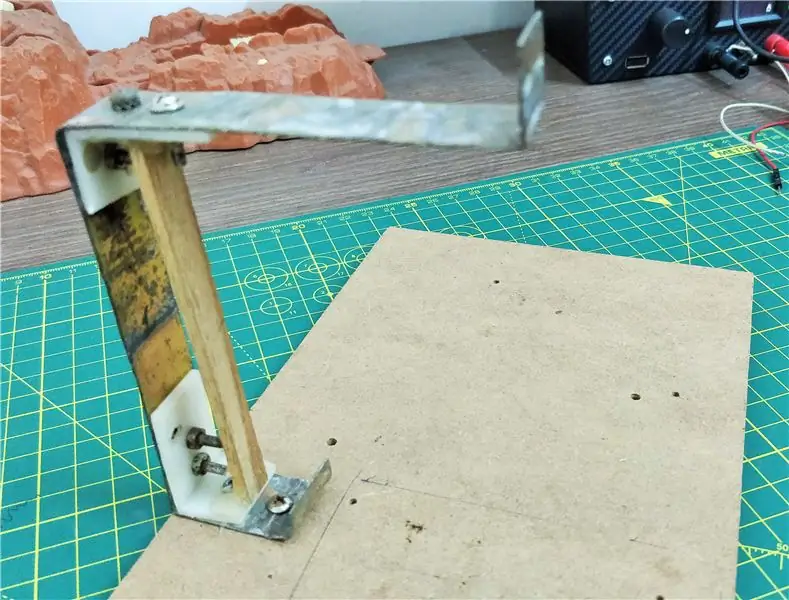

Krok 4: Rama główna dla Steppera X i Y

Używając kilku arkuszy akrylowych, zrobiłem dwie z głównej ramy dla steppera i szyn ślizgowych. Silnik krokowy ma przekładki między ramą główną a podstawą i jest niezbędny dla osi.

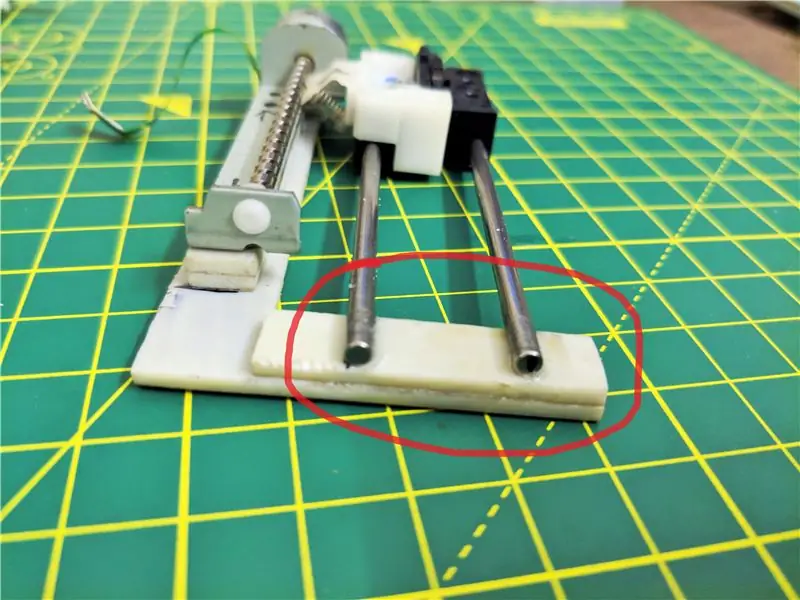

Krok 5: Mocowanie szyny ślizgowej do ramy głównej

Najpierw przy użyciu super kleju próbowałem wyregulować właściwe położenie szyn, w miejscu ich ustawienia, aby popychacz miał właściwy kontakt z gwintem krokowym. Kontakt powinien być prawidłowy, nie za ciasny ani za żużlowy. Jeśli kontakt między popychaczem a gwintem nie jest prawidłowy, kroki zostaną pominięte lub silnik będzie pobierał więcej prądu niż zwykle w warunkach pracy. Dostosowanie zajmuje trochę czasu.

Po wyregulowaniu, za pomocą kleju epoksydowego naprawiłem je.

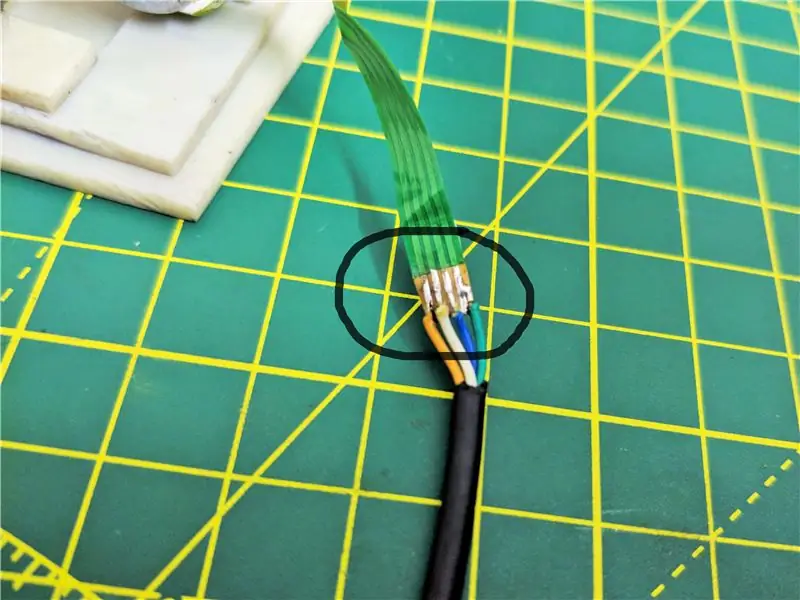

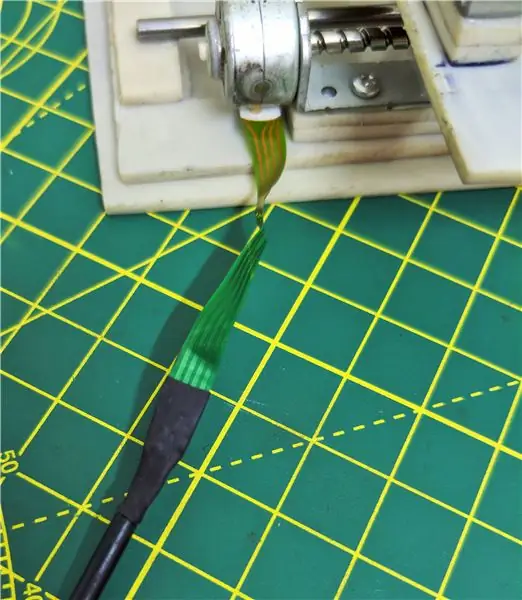

Krok 6: Okablowanie silników krokowych

Do silników krokowych użyłem starego kabla USB, ponieważ ma on 4 żyły w środku i ma osłonę, jest bardziej elastyczny i łatwiejszy w obsłudze.

Korzystając z trybu ciągłości w multimetrze, określ 2 cewkę, cewkę A i cewkę B.

Zrobiłem 2 pary drutu wybierając kolory, jedną parę dla cewki A i drugą dla cewki B. Przylutowałem je i użyłem na nich rurki termokurczliwej.

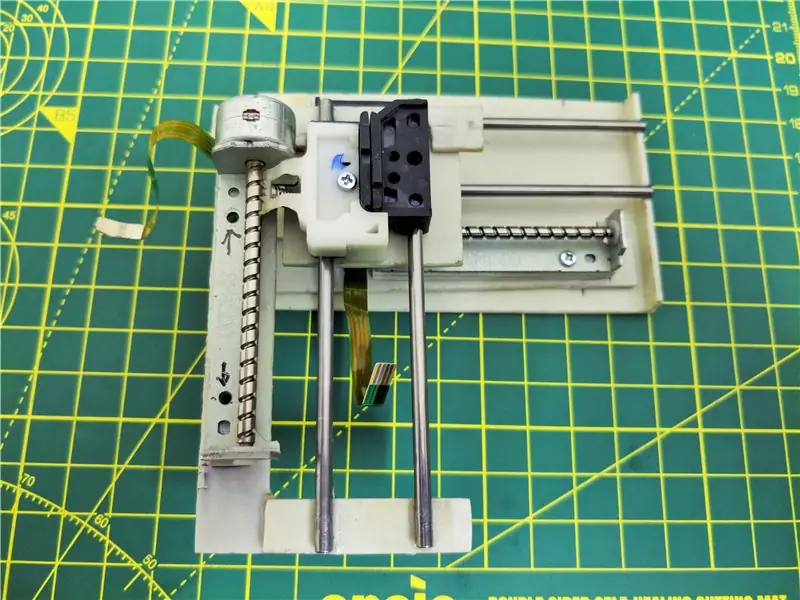

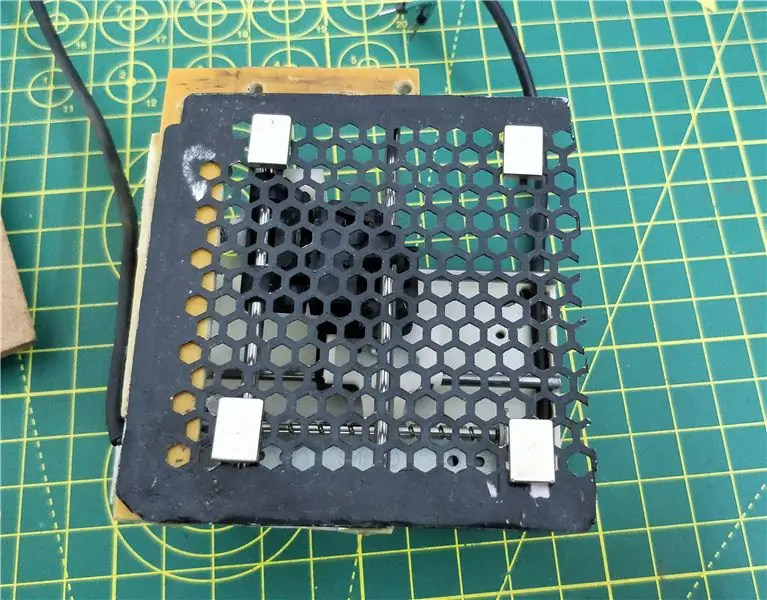

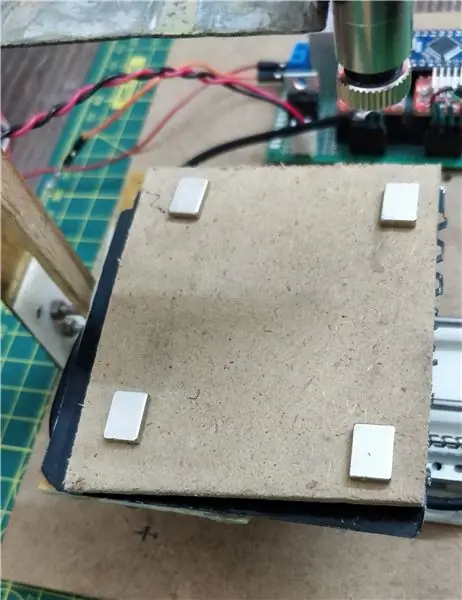

Krok 7: Łączenie osi X i Y

X i Y koordynują ruch

Suwak osi X i Y połączyłem ze sobą prostopadle do siebie, używając przekładki między nimi. A także przymocowany nad nim cienką metalową kratkę jako łóżko robocze. Magnesy neodymowe są używane jako uchwyt przedmiotu obrabianego.

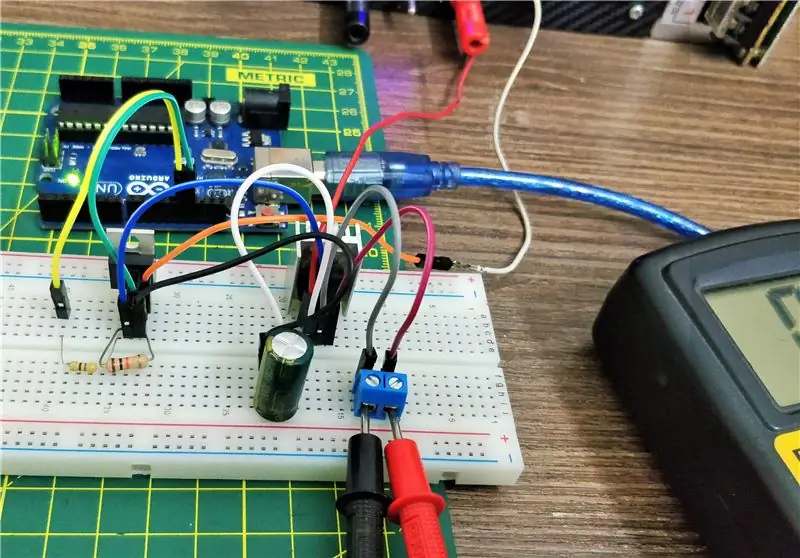

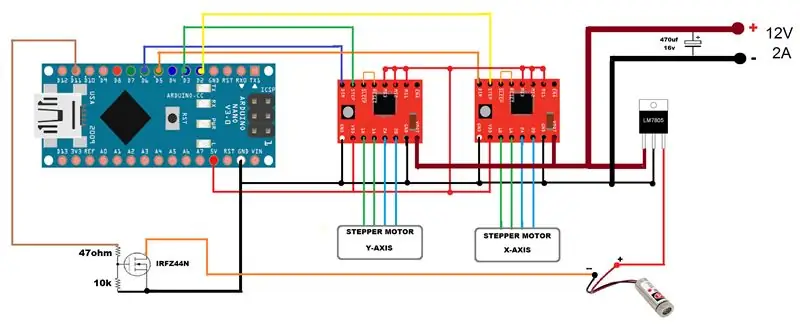

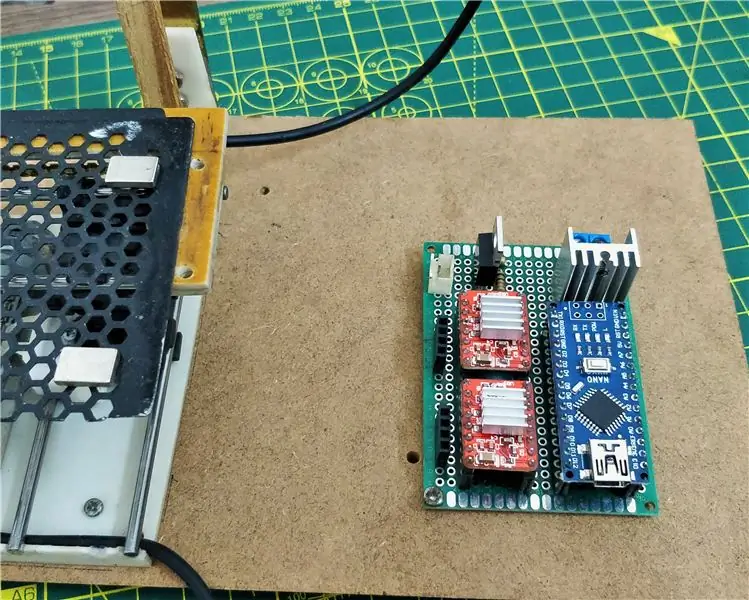

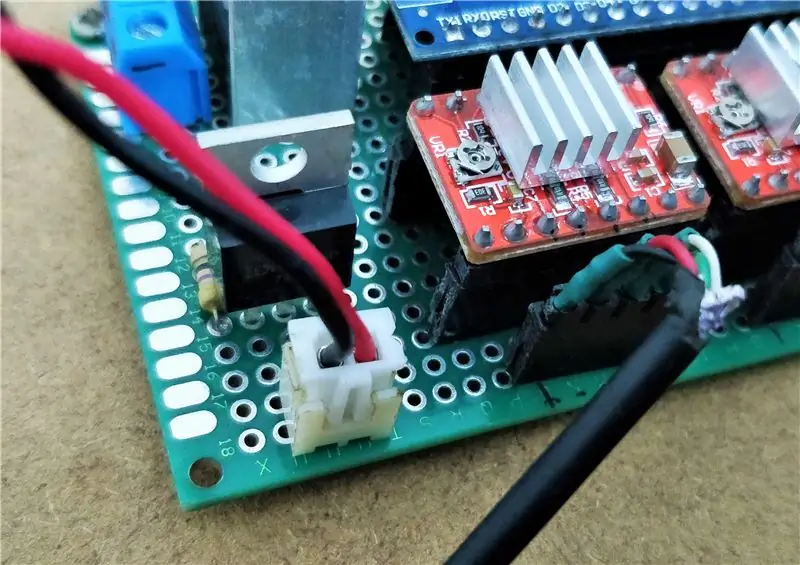

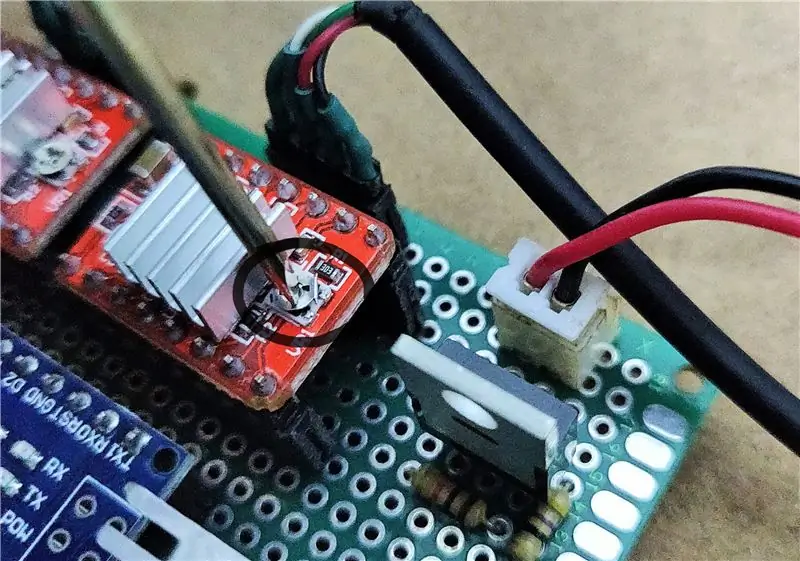

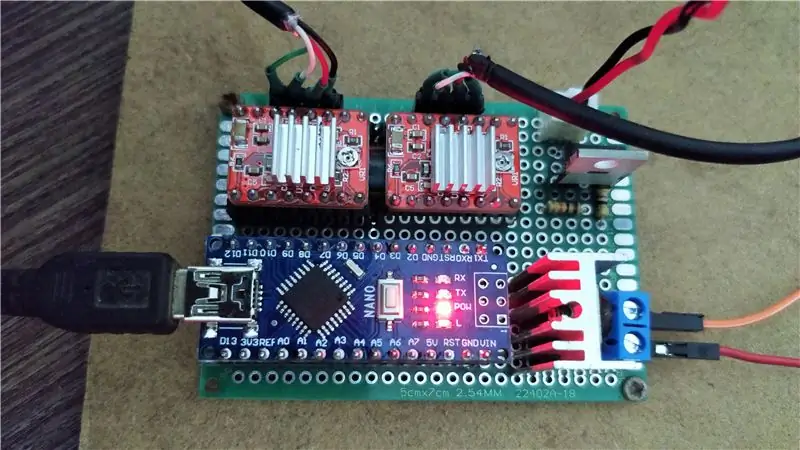

Krok 8: Elektronika

CZĘŚCI UŻYWANE DLA KIEROWCY TO:

- Arduino Nano.

- 2x A4988 Sterowniki silników krokowych.

- 1x MOSFET IRFZ44N N-KANAŁOWY.

- 1x regulator napięcia LM7805 z radiatorem.

- 1x 47ohm i 1x rezystor 10k.

- Kondensator 1x1000 uf 16 V.

- 1x 2.5mm JST XH-Style 2-pinowe złącze męskie.

- MĘSKIE i ŻEŃSKIE szpilki nagłówka.

- 1x (20mm x 80mm pusta płytka drukowana).

W GRBL cyfrowe i analogowe piny Arduino są zarezerwowane. Pin „Step” dla osi X i Y jest podłączony odpowiednio do cyfrowych pinów 2 i 3. Pin „Dir” dla osi X i Y jest podłączony odpowiednio do cyfrowych pinów 5 i 6. D11 służy do włączenia lasera.

Arduino pobiera zasilanie przez kabel USB. Sterowniki A4988 przez zewnętrzne źródło zasilania. Wszystkie uziemienia mają wspólne połączenia. VDD A4988 są podłączone do 5V Arduino.

Laser, którego użyłem działa na 5V i ma wbudowany obwód prądu stałego. Dla stałego źródła 5V z zewnętrznego zasilacza zastosowano regulator napięcia LM7805. Radiator jest obowiązkowy.

IRFZ44N N-CHANNEL MOSFET działa jako przełącznik elektroniczny, gdy odbiera cyfrowy sygnał wysoki z pinu D11 Arduino.

UWAGA: 5V z Arduino nano nie może być używane, ponieważ laser pobiera więcej niż 250mA, a Arduino Nano nie jest w stanie dostarczyć tak dużej ilości prądu.

Konfiguracja mikrokroków dla każdej osi

MS0 MS1 MS2 Rozdzielczość mikrokroków

Niski Niski Niski Pełny krok.

Wysoki Niski Niski Połowa kroku.

Niski Wysoki Niski Stopień kwartalny.

Wysoki Wysoki Niski Ósmy stopień.

Wysoki Wysoki Wysoki Szesnasty stopień.

3 piny (MS1, MS2 i MS3) służą do wyboru jednej z pięciu rozdzielczości kroku zgodnie z powyższą tabelą prawdy. Piny te mają wewnętrzne rezystory pull-down, więc jeśli zostawimy je odłączone, płytka będzie działać w trybie pełnego kroku. Użyłem konfiguracji z 16 stopniem, aby uzyskać płynność i brak szumów. Większość (ale na pewno nie wszystkie) silników krokowych wykonuje 200 pełnych kroków na obrót. Dzięki odpowiedniemu zarządzaniu prądem w cewkach można sprawić, że silnik będzie poruszał się w mniejszych krokach. Pololu A4988 może sprawić, że silnik będzie się poruszał w 1/16 kroku - lub 3200 kroków na obrót. Główną zaletą mikrokroków jest zmniejszenie chropowatości ruchu. Jedyne w pełni dokładne pozycje to pozycje pełnego kroku. Silnik nie będzie w stanie utrzymać pozycji stacjonarnej w jednym z położeń pośrednich z taką samą dokładnością pozycji lub z takim samym momentem trzymania jak w pozycjach pełnego kroku. Ogólnie rzecz biorąc, gdy wymagane są duże prędkości, należy użyć pełnych kroków.

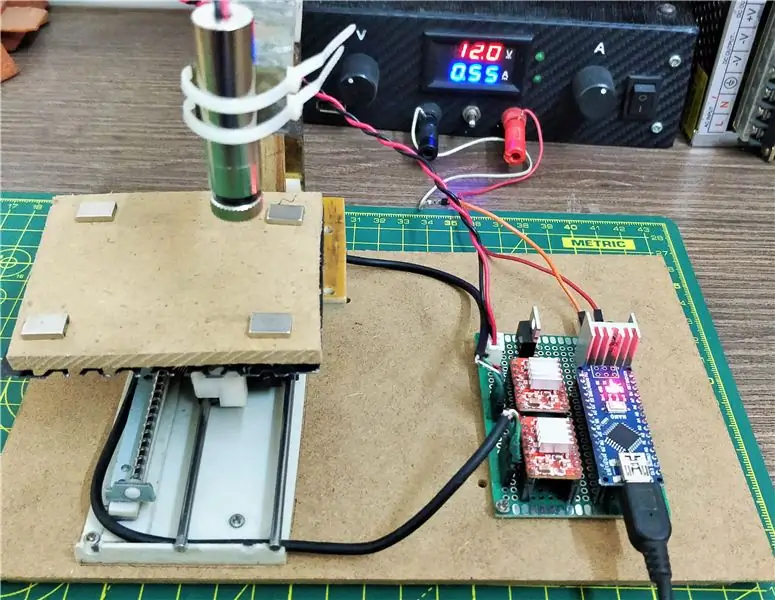

Krok 9: Połącz wszystko w jedno

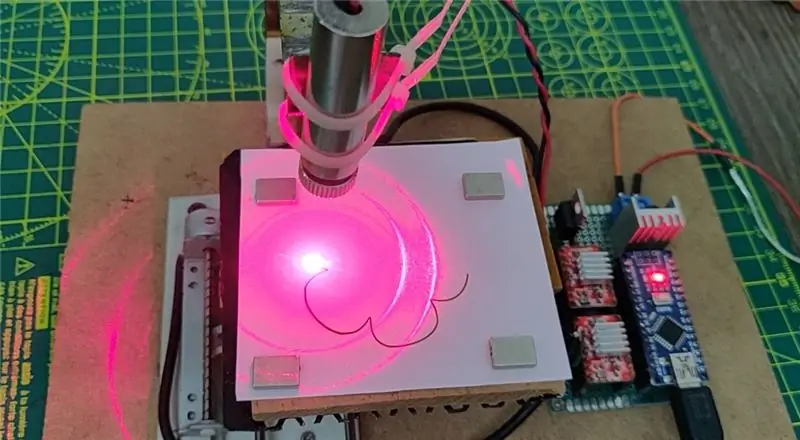

Zrobiłem stojak laserowy z długiego cienkiego metalowego paska i kilku plastikowych wsporników L z kilkoma wspornikami. Całość jest następnie montowana na drewnianej płycie warstwowej za pomocą śruby M4, nakrętek i śrub.

Wykonane jest również podłączenie silników krokowych do sterownika.

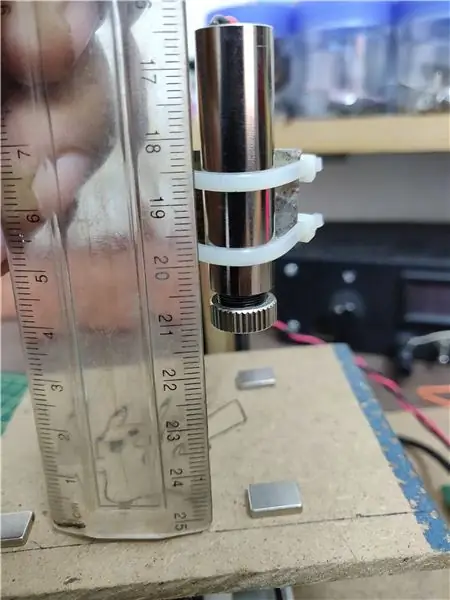

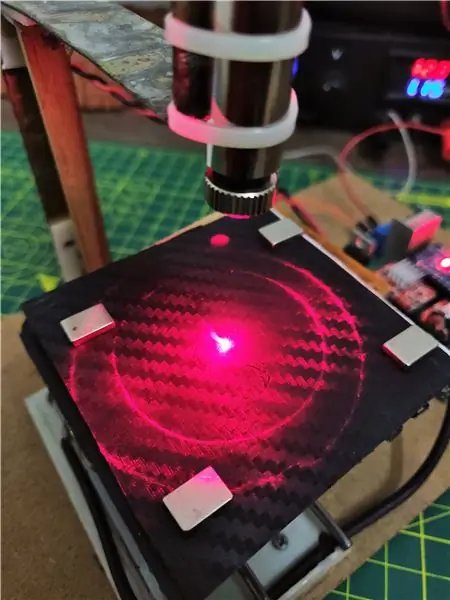

Krok 10: Montaż lasera

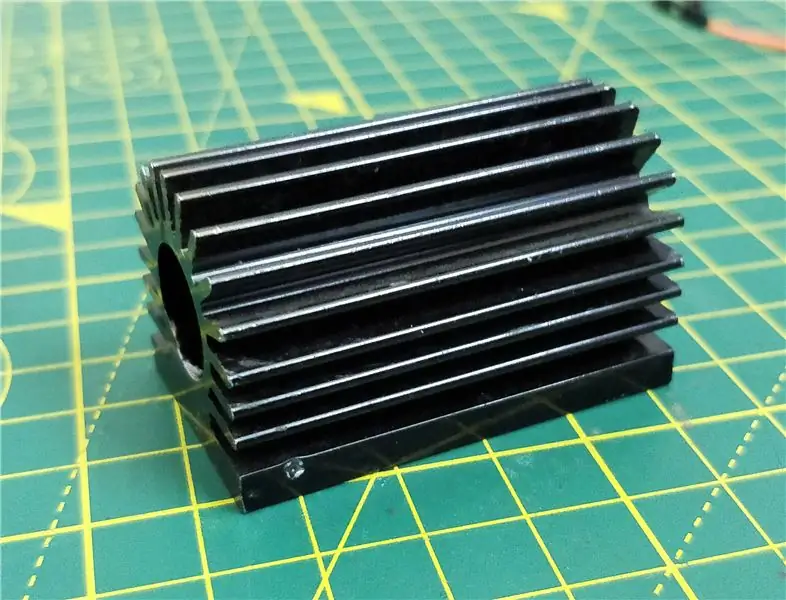

Laser, którego użyłem to Focusable Laser Module 200-250mW 650nm. Zewnętrzna metalowa obudowa pełni rolę radiatora dla diody laserowej. Posiada ogniskową soczewkę do regulacji plamki lasera.

Za pomocą dwóch opasek zaciskowych zamontowałem laser wraz ze statywem. Radiator do lasera również może być użyty, ale mój laser nie przegrzewał się, więc go nie używałem. Podłącz końcówkę przewodu lasera do gniazda lasera na płycie sterownika.

Możesz go dostać tutaj

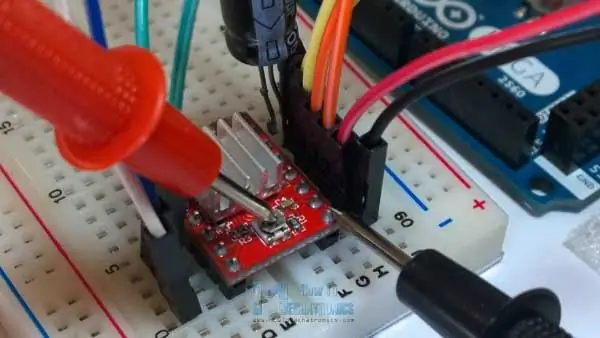

Krok 11: Regulacja prądu sterownika krokowego

Aby osiągnąć wysokie tempo kroków, zasilanie silnika jest zwykle znacznie wyższe niż byłoby to dopuszczalne bez aktywnego ograniczania prądu. Na przykład typowy silnik krokowy może mieć maksymalny prąd znamionowy 1 A przy rezystancji cewki 5 Ω, co wskazywałoby na maksymalne zasilanie silnika 5 V. Użycie takiego silnika o napięciu 12 V pozwoliłoby na wyższe tempo kroków, ale prąd musi aktywnie być ograniczone do poniżej 1A, aby zapobiec uszkodzeniu silnika.

A4988 obsługuje takie aktywne ograniczanie prądu, a potencjometr trymera na płytce może być użyty do ustawienia limitu prądu. Jednym ze sposobów ustawienia limitu prądu jest przełączenie sterownika w tryb pełnego kroku i pomiar prądu płynącego przez pojedynczą cewkę silnika bez taktowania wejścia STEP. Mierzony prąd będzie 0,7 razy większy od limitu prądu (ponieważ obie cewki są zawsze włączone i ograniczone do 70% ustawienia limitu prądu w trybie pełnego kroku). Należy pamiętać, że zmiana napięcia logicznego, Vdd, na inną wartość zmieni ustawienie ograniczenia prądu, ponieważ napięcie na pinie „ref” jest funkcją Vdd. Innym sposobem ustawienia limitu prądu jest pomiar napięcia bezpośrednio na potencjometrze i obliczenie wynikowego limitu prądu (rezystory wykrywające prąd wynoszą 0,1 Ω). Limit prądu odnosi się do napięcia odniesienia w następujący sposób: Limit prądu = VREF × 1,25 Tak więc, na przykład, jeśli napięcie odniesienia wynosi 0,6 V, ograniczenie prądu wynosi 0,75 A. Jak wspomniano powyżej, w trybie pełnego kroku prąd płynący przez cewki jest ograniczony do 70% limitu prądu, więc aby uzyskać pełny krok prądu cewki 1A, limit prądu powinien wynosić 1A/0,7=1,4A, co odpowiada do VREF 1,4A/1,25=1,12 V. Więcej informacji można znaleźć w arkuszu danych A4988. Uwaga: Prąd cewki może bardzo różnić się od prądu zasilacza, dlatego nie należy używać prądu mierzonego na zasilaczu do ustawiania limitu prądu. Odpowiednie miejsce na umieszczenie miernika prądu jest połączone szeregowo z jedną z cewek silnika krokowego.

Krok 12: Przygotowanie

Za pomocą czterech małych magnesów neodymowych zablokuj obrabiany element na stole roboczym i ustaw oś X i Y w pozycji początkowej (dom). Włącz płytę sterownika przez zewnętrzne źródło zasilania, a Arduino Nano do komputera za pomocą kabla USB A do USB Mini B. Zasil również płytę przez zewnętrzne źródło zasilania.

BEZPIECZEŃSTWO PRZEDE WSZYSTKIM

LASEROWE OKULARY BEZPIECZEŃSTWA SĄ POTRZEBNE

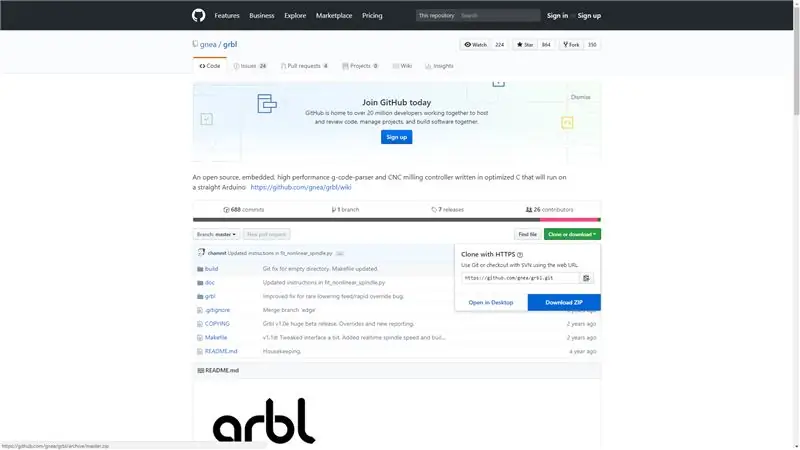

Krok 13: Oprogramowanie układowe GRBL

- Pobierz GRBL 1.1, tutaj,

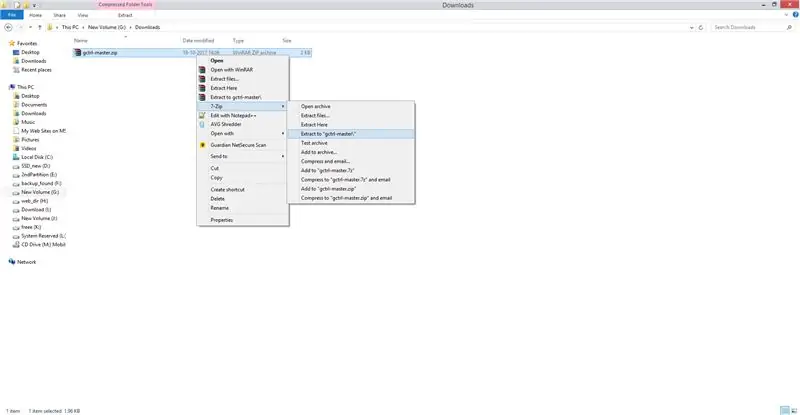

- Wyodrębnij na pulpicie folder grbl-master, znajdziesz go w pliku master.zip

- Uruchom Arduino IDE

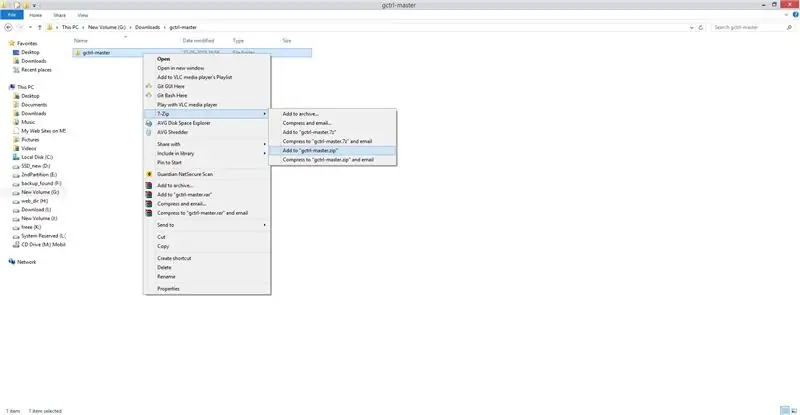

- Z menu paska aplikacji wybierz: Szkic -> #include Biblioteka -> Dodaj bibliotekę z pliku. ZIP

- Wybierz folder grbl, który możesz znaleźć w folderze grlb-master i kliknij Otwórz

- Biblioteka jest teraz zainstalowana, a oprogramowanie IDE wyświetli następujący komunikat: Biblioteka została dodana do twojej biblioteki. Sprawdź menu „Włączanie bibliotek”.

- Następnie otwórz przykład o nazwie „grbl upload” i prześlij go na swoją tablicę arduino

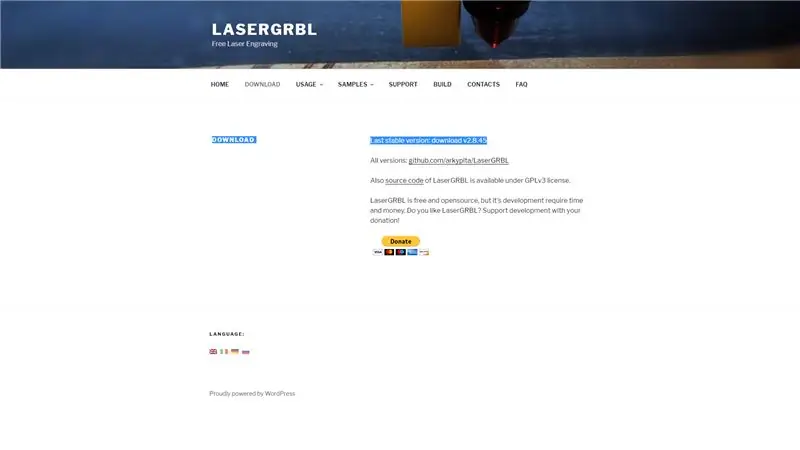

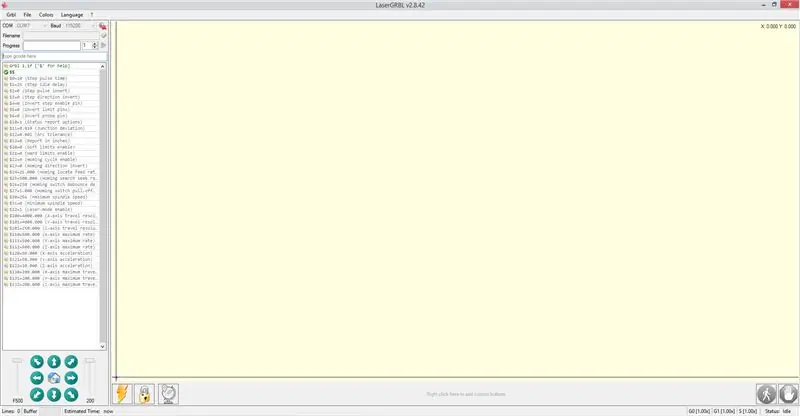

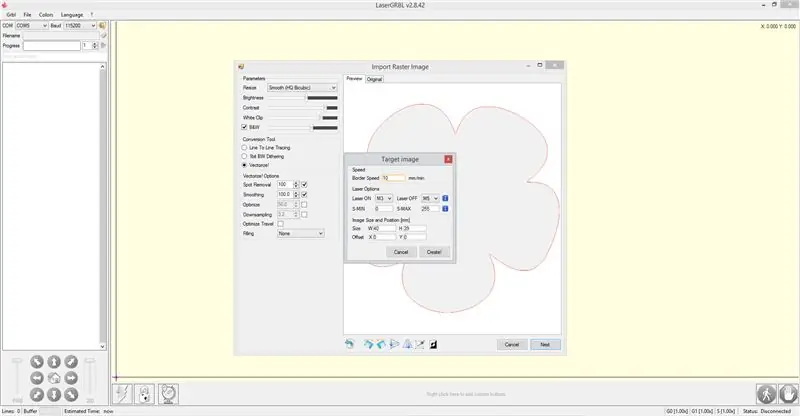

Krok 14: Oprogramowanie do wysyłania G-CODE

Potrzebujemy również oprogramowania do wysyłania kodu G do CNC, do którego użyłem LASER GRBL

LaserGRBL to jeden z najlepszych streamerów Windows GCode dla DIY Laser Engraver. LaserGRBL jest w stanie ładować i przesyłać ścieżkę GCode do arduino, a także grawerować obrazy, zdjęcia i logo za pomocą wewnętrznego narzędzia do konwersji.

LASER GRBL Pobierz.

LaserGRBL stale sprawdza dostępność portów COM na maszynie. Lista portów pozwala wybrać port COM, do którego podłączona jest płyta sterowania. Wybierz odpowiednią szybkość transmisji dla połączenia zgodnie z konfiguracją oprogramowania sprzętowego urządzenia (domyślnie 115200).

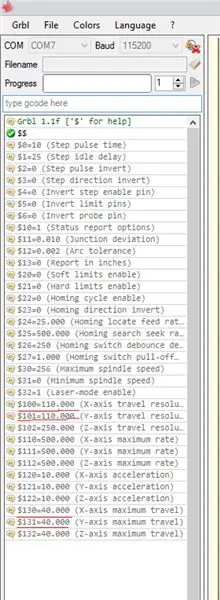

Ustawienia Grbl:

$$ - Wyświetl ustawienia Grbl

Aby wyświetlić ustawienia, wpisz $$ i naciśnij enter po połączeniu z Grbl. Grbl powinien odpowiedzieć listą aktualnych ustawień systemu, jak pokazano w poniższym przykładzie. Wszystkie te ustawienia są trwałe i przechowywane w pamięci EEPROM, więc jeśli wyłączysz zasilanie, zostaną one ponownie załadowane przy następnym uruchomieniu Arduino.

0$=10 (impuls krokowy, usec)

$1=25 (opóźnienie bezczynności kroku, ms)

$2=0 (maska odwrócenia portu krokowego: 00000000)

3 USD = 6 (maska odwrócenia portu dir: 00000110)

4 USD = 0 (krok włącz odwrócenie, bool)

5 $ = 0 (limit pinów odwrócony, bool)

6 USD = 0 (odwrócony pin sondy, bool)

10 USD = 3 (maska raportu o stanie: 00000011)

11 USD = 0,020 (odchylenie złącza, mm)

12 USD = 0,002 (tolerancja łuku, mm)

13 USD = 0 (raportuj cale, bool)

20 $ = 0 (miękkie limity, bool)

21 USD = 0 (twarde limity, bool)

22 USD = 0 (cykl bazowania, bool)

23 USD = 1 (maska odwrócona reż. bazowania: 00000001)

24 USD = 50 000 (posuw samonaprowadzający, mm/min)

25 $ = 635 000 (szukanie naprowadzania, mm/min)

26 USD = 250 (odbicie bazowania, ms)

27 USD = 1.000 (odciąg bazowania, mm)

100 USD = 314.961 (x, krok/mm)

101 USD = 314.961 (y, krok/mm)

102 USD = 314.961 (z, krok/mm)

110 USD = 635 000 (x maksymalna stawka, mm/min)

1111 USD = 635 000 (maksymalna szybkość, mm/min)

112 USD = 635 000 (z maks. stawką, mm / min)

120 USD = 50 000 (x przyspieszenie, mm/s^2)

121 USD = 50 000 (przyspieszenie y, mm/s^2)

122 USD = 50 000 (przyspieszenie z, mm/s^2)

130 USD = 225.000 (x maksymalny skok, mm)

131 USD = 125.000 (y maks. skok, mm)

132 USD = 170.000 (z maks. skoku, mm)

Krok 15: Ulepszanie systemu

Oto najtrudniejsza część projektu

Dopasowanie wiązki laserowej do najmniejszej możliwej kropki na obrabianym przedmiocie. To najtrudniejsza część, która wymaga czasu i cierpliwości metodą prób i błędów

Poprawianie ustawień GRBL za 100 USD, 101 USD, 130 USD i 131 USD

moje ustawienie dla GRBL to:

$100=110.000

$101=110.000

$130=40.000

$131=40.000

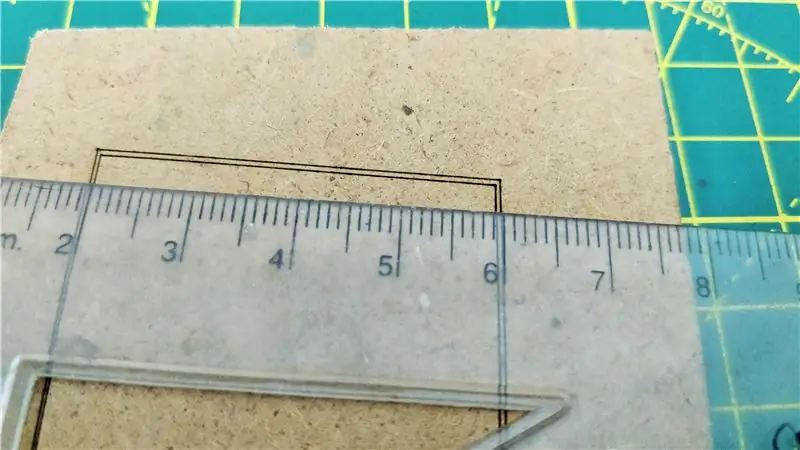

Próbowałem grawerować kwadrat o boku 40 mm i po tylu błędach i poprawianiu ustawień grbl, otrzymałem wygrawerowaną odpowiednią linię 40 mm z osi X i Y. Jeśli rozdzielczość osi X i Y nie jest taka sama, obraz będzie skalowany w obu kierunkach.

Pamiętaj, że nie wszystkie silniki krokowe z napędów DVD są takie same

Jest to długotrwały i czasochłonny proces, ale wyniki są tak satysfakcjonujące, gdy zostaną ulepszone.

Interfejs użytkownika LaserGRBL

- Kontrola połączenia: tutaj możesz wybrać port szeregowy i odpowiednią szybkość transmisji dla połączenia, zgodnie z konfiguracją oprogramowania sprzętowego grbl.

- Kontrola plików: pokazuje załadowaną nazwę pliku i postęp procesu grawerowania. Zielony przycisk „Odtwórz” rozpocznie wykonywanie programu.

- Polecenia ręczne: możesz tutaj wpisać dowolny wiersz G-Code i nacisnąć „enter”. Polecenia będą umieszczane w kolejce poleceń.

- Dziennik poleceń i kody powrotu poleceń: pokazują w kolejce polecenia oraz stan ich wykonania i błędy.

- Kontrola impulsowania: umożliwia ręczne pozycjonowanie lasera. Lewy pionowy suwak kontroluje prędkość ruchu, prawy suwak kontroluje wielkość kroku.

- Podgląd grawerowania: ten obszar pokazuje ostateczny podgląd pracy. Podczas grawerowania mały niebieski krzyżyk pokaże aktualną pozycję lasera w czasie pracy.

- Grbl reset/homing/unlock: te przyciski przesyłają polecenie miękkiego resetowania, bazowania i odblokowania do tablicy grbl. Po prawej stronie przycisku odblokowania możesz dodać kilka przycisków zdefiniowanych przez użytkownika.

- Zatrzymanie i wznowienie posuwu: te przyciski mogą zawiesić i wznowić wykonywanie programu, wysyłając polecenie wstrzymania posuwu lub wznowienia do tablicy grbl.

- Liczba linii i projekcja czasu: LaserGRBL może oszacować czas wykonania programu na podstawie rzeczywistej prędkości i postępu pracy.

- Zastępuje kontrolę stanu: pokazuje i zmienia rzeczywistą prędkość i nadpisanie mocy. Zastąpienia to nowa funkcja grbl v1.1, która nie jest obsługiwana w starszej wersji.

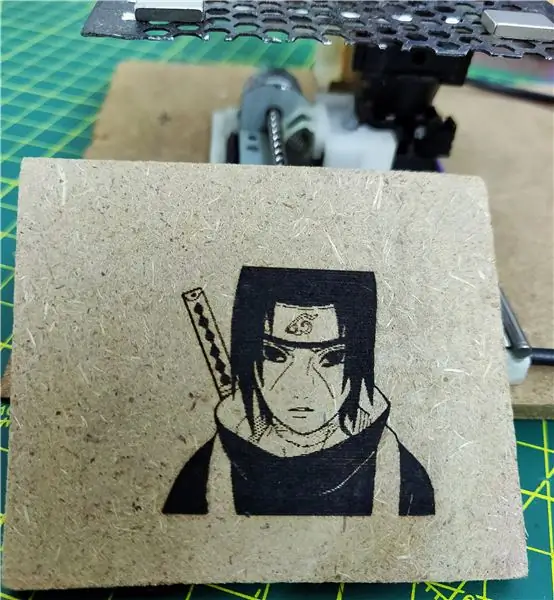

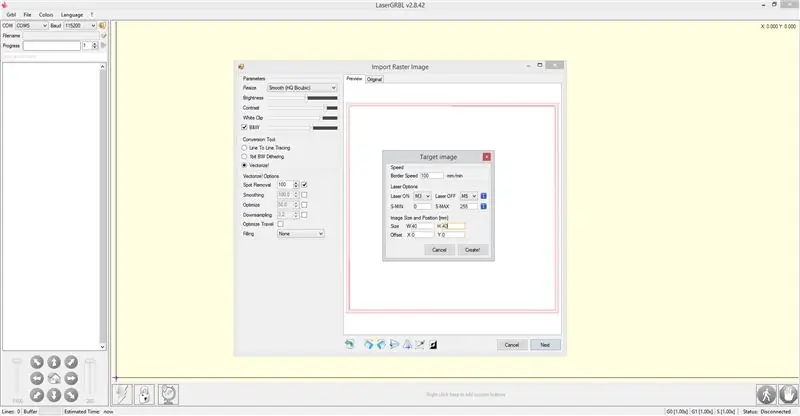

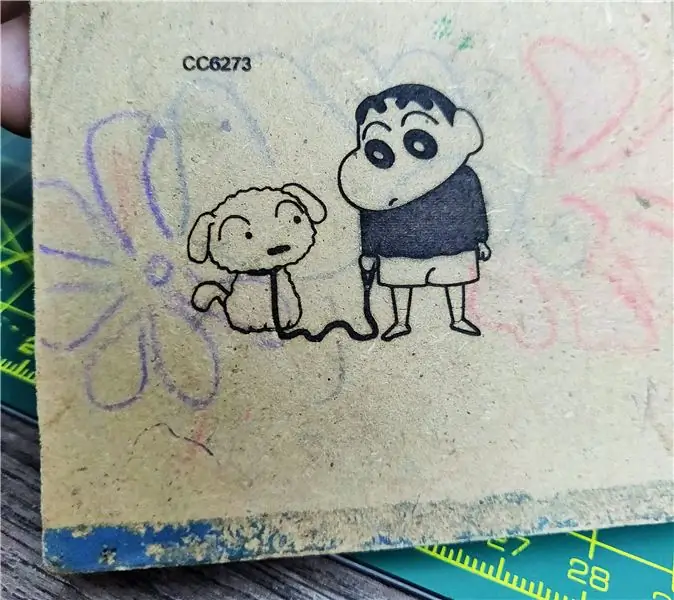

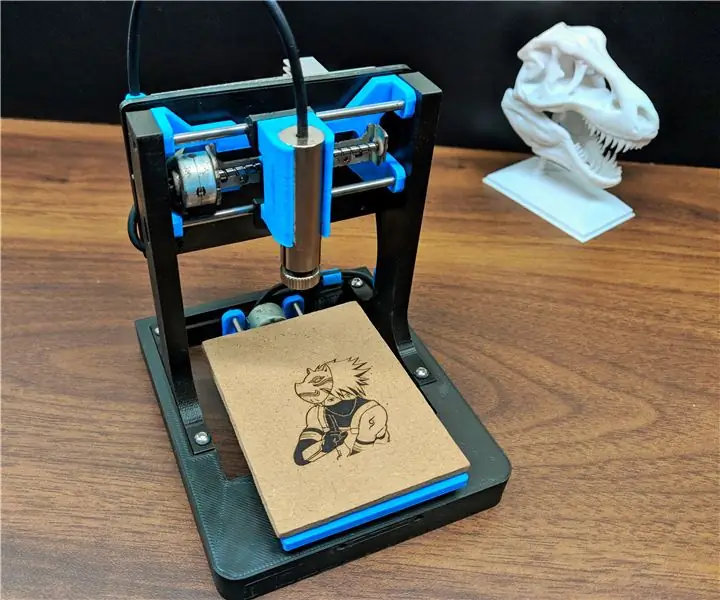

Krok 16: Grawerowanie drewna

Import rastrowy pozwala załadować dowolny obraz w LaserGRBL i obrócić go w instrukcje GCode bez potrzeby korzystania z innego oprogramowania. LaserGRBL obsługuje zdjęcia, clip arty, rysunki ołówkiem, logo, ikony i stara się robić to, co najlepsze z każdym rodzajem obrazu.

Można go przywołać z menu „Plik, Otwórz plik”, wybierając obraz typu jpg,-p.webp

Ustawienie grawerowania jest inne dla wszystkich materiałów.

Określ prędkość grawerowania na mm i linie jakości na mm

Załączony film to upływ czasu całego procesu.

Krok 17: Cienkie cięcie papieru

Ten laser o mocy 250 mW jest również zdolny do cięcia cienkich papierów, ale prędkość powinna być bardzo niska, tj. nie większa niż 15 mm/min, a wiązka lasera powinna być odpowiednio wyregulowana.

Załączony film to upływ czasu całego procesu.

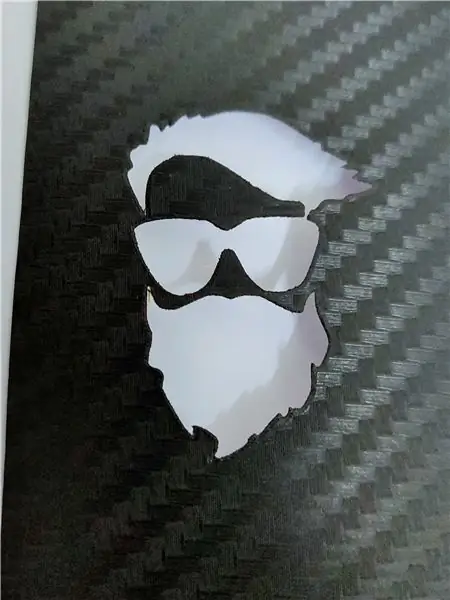

Krok 18: Cięcie winylu i tworzenie niestandardowych naklejek

Zrobiłem niestandardową naklejkę winylową. Prędkość obrzeża zmienia się w zależności od koloru użytego winylu.

Ciemne kolory są łatwe w obsłudze, podczas gdy jaśniejsze kolory są trudne.

Powyższe obrazy pokazują, jak używać naklejki winylowej wykonanej za pomocą CNC.

♥ Specjalne podziękowania dla programistów GRBL:)

Mam nadzieję, że podobał się Wam ten projekt, dajcie znać w komentarzach w razie jakichkolwiek pytań, Chciałabym również zobaczyć zdjęcia Waszych maszyn CNC!

Dziękuję!! dla Twojego wsparcia.

I nagroda w Konkursie Mikrokontrolerów

Zalecana:

Grawer laserowy CNC 500mW: 9 kroków

Grawer laserowy CNC 500mW: Autor: David Tang Ten przewodnik przeprowadzi Cię przez proces montażu i konfiguracji grawera laserowego CNC 500mW firmy Lee's Electronics Components. Wszystkie części użyte w tym przewodniku są zawarte w zestawie, a niektóre części zamienne można nabyć ind

DIY Mini grawer laserowy CNC.: 19 kroków (ze zdjęciami)

DIY Mini grawer laserowy CNC .: To jest instrukcja, jak zremiksowałem mój stary grawer laserowy CNC i stworzyłem stabilną wersję grawera laserowego CNC opartego na Arduino i cienkiej gilotyny do papieru przy użyciu starych napędów DVD i lasera o mocy 250 mW. Stara wersja mojego CNC: https://www.instructables

DIY tani i wytrzymały grawer laserowy.: 15 kroków (ze zdjęciami)

DIY tani i solidny grawer laserowy.: W tej instrukcji pokażę, jak zrobiłem swój własny grawer laserowy DIY za bardzo tanio. Również większość części jest albo odzyskana ze starych rzeczy, albo jest bardzo tania. To bardzo ciekawy projekt dla każdego hobbysty elektroniki. Ten grawer z

DIY Drukowany Laserowy Grawer 3D Z Ok. Obszar grawerowania 38x29 cm: 15 kroków (ze zdjęciami)

DIY Drukowany Laserowy Grawer 3D Z Ok. 38x29cm Obszar grawerowania: Słowo z góry: Ten projekt wykorzystuje laser o dużej mocy promieniowanej. Może to być bardzo szkodliwe dla różnych materiałów, skóry, a zwłaszcza oczu. Zachowaj więc ostrożność podczas korzystania z tego urządzenia i staraj się blokować każdy bezpośredni

Stwórz własne gwiazdy do rzucania Shurikenami z papieru, płyt CD, drewna i super ostrego metalu: 5 kroków

Stwórz własne gwiazdy do rzucania Shuriken z papieru, płyt CD, drewna i super ostrego metalu: Pewnego dnia, gdy oglądałem jakiś super tandetny film kung-fu, pomyślałem: czy nie byłoby fajnie, gdybym miał trochę niebezpiecznie spiczaste, wyrzucane rzeczy? Co doprowadziło mnie do szukania w Google, jak zrobić własne gwiazdy. Pojawiła się strona o tym, jak uprościć