Spisu treści:

- Krok 1: Wymyśl podstawowy projekt swojego silnika

- Krok 2: Zdobądź turboładowarkę i ukryj się w garażu, budując swoje szalone urządzenie napędzane odrzutowcem

- Krok 3: Obliczanie rozmiaru komory spalania

- Krok 4: Montaż komory spalania – przygotowanie pierścieni końcowych

- Krok 5: Montaż komory spalania – spawanie na pierścieniach końcowych

- Krok 6: Montaż komory spalania – wykonanie zaślepek

- Krok 7: Montaż komory spalania – skręcanie razem

- Krok 8: Tworzenie płomienicy

- Krok 9: Hydraulika systemów paliwowych i olejowych

- Krok 10: Baw się, robiąc dużo hałasu i trzęsąc ziemią, robiąc wrażenie na przyjaciołach i sąsiadach swoją nową zabawką

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Nie musisz być Jayem Leno, aby posiadać motocykl z napędem odrzutowym, a my pokażemy Ci, jak stworzyć własny silnik odrzutowy, który napędza Twoje zwariowane pojazdy. To trwający projekt, a wiele dodatkowych informacji będzie wkrótce dostępnych na naszej stronie internetowej. Zobacz pełną wersję na https://www.badbros.netTe informacje zostały dostarczone przez Bad Brothers Racing i Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.comOstrzeżenie! Budowa własnego silnika odrzutowego może być niebezpieczna. Zdecydowanie zalecamy podjęcie wszelkich odpowiednich środków ostrożności podczas obchodzenia się z maszynami i zachowanie szczególnej ostrożności podczas obsługi silników odrzutowych. Poważne obrażenia lub śmierć mogą wystąpić podczas pracy silnika turbinowego w bliskim sąsiedztwie z powodu wybuchowych paliw i ruchomych części. W pracujących silnikach gromadzone są ekstremalne ilości energii potencjalnej i kinetycznej. Zawsze należy zachować ostrożność i rozsądek podczas obsługi silników i maszyn oraz nosić odpowiednią ochronę oczu i słuchu. Ani Bad Brothers Racing, ani Gary's Jet Journal nie ponoszą żadnej odpowiedzialności za wykorzystanie lub niewłaściwe wykorzystanie informacji zawartych w niniejszym dokumencie.

Krok 1: Wymyśl podstawowy projekt swojego silnika

Proces budowy silnika rozpocząłem od projektu w Solid Works. Praca w ten sposób jest dla mnie znacznie łatwiejsza, a tworzenie części przy użyciu procesów obróbki CNC daje znacznie ładniejszy efekt końcowy. Najważniejszą rzeczą, którą lubię w korzystaniu z procesu 3D, jest możliwość zobaczenia, jak części będą pasować do siebie przed produkcją, dzięki czemu mogę wprowadzić zmiany przed spędzeniem wielu godzin na części. Ten krok naprawdę nie jest konieczny, ponieważ każdy, kto ma przyzwoite umiejętności rysowania, może dość szybko naszkicować projekt na odwrocie koperty. Przy próbie dopasowania całego silnika do finalnego projektu, odrzutowca, z pewnością bardzo pomoże.

Sugerowałbym również, że aby uzyskać najlepszą odpowiedź na pytania, jeśli próbujesz zbudować projekt oparty na silniku odrzutowym lub turbinie, najlepszym rozwiązaniem jest zapisanie się do grupy użytkowników. Wieloletnie doświadczenie różnych użytkowników okazuje się nieocenione, a ja regularnie odwiedzam forum Yahoo Groups DIY Gas Turbines.

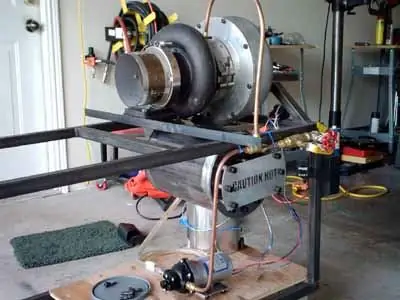

Krok 2: Zdobądź turboładowarkę i ukryj się w garażu, budując swoje szalone urządzenie napędzane odrzutowcem

Zachowaj ostrożność przy wyborze turbosprężarki! Potrzebujesz dużej turbosprężarki z pojedynczym (nie podzielonym) wlotem turbiny. Im większa turbosprężarka, tym większy ciąg wytworzy gotowy silnik. Lubię turbosprężarki z dużych silników wysokoprężnych i sprzętu do robót ziemnych. Użycie jednej z tych turbosprężarek zapewni wystarczającą moc ciągu, aby całkiem nieźle poruszyć pojazdem. Jeśli to możliwe, najlepiej kupić przebudowaną jednostkę. Ebay to droga do tego miejsca, ponieważ możesz naprawdę zaoszczędzić trochę pieniędzy.

Zasadniczo liczy się nie tyle wielkość całej turbosprężarki, ile wielkość induktora. Induktor to widoczny obszar łopatek sprężarki, który można zobaczyć patrząc na sprężarkę turbosprężarki z założonymi osłonami (obudowami). Spojrzenie na turbosprężarkę pokaże, że wlot powietrza jest dość duży i ma prawie 5 cali średnicy, podczas gdy widoczne łopatki induktora mają tylko 3 cale średnicy. To wystarczy, aby wytworzyć wystarczającą siłę ciągu do prowadzenia mini motocykla, gokarta lub innego małego pojazdu. Turbo na zdjęciu to Cummins ST-50 z dużej 18-kołowej ciężarówki.

Krok 3: Obliczanie rozmiaru komory spalania

Oto krótki opis procesu działania odrzutowca i sposobu obliczenia rozmiaru komory spalania, którą wykonasz dla swojego silnika odrzutowego.

Komora spalania umożliwia mieszanie i spalanie sprężonego powietrza pochodzącego ze sprężarki turbosprężarki. Gorące gazy następnie uciekają przez tylną część komory spalania, aby przejść przez stopień turbiny turbosprężarki, gdzie turbina pobiera moc z poruszających się gazów i przekształca je w energię wału obrotowego. Ten obracający się wał napędza następnie sprężarkę podłączoną do drugiego końca, aby wprowadzić więcej powietrza, aby proces był kontynuowany. Jakakolwiek dodatkowa energia pozostawiona w gorących gazach przechodzących przez turbinę tworzy ciąg. Wystarczająco proste, ale w rzeczywistości trochę skomplikowane do zbudowania i poprawnego. Komora spalania wykonana jest z dużego kawałka rury stalowej z zaślepkami na obu końcach. Wewnątrz komory spalania znajduje się płomień. Płomień ten jest wykonany z innego mniejszego kawałka rury, który biegnie wzdłuż komory spalania i ma w niej wywiercone wiele otworów. Otwory umożliwiają przepływ sprężonego powietrza w określonych proporcjach, które są korzystne w 3 krokach. Krok pierwszy to mieszanie powietrza i paliwa. Tutaj również zaczyna się proces spalania. Krokiem do jest dostarczenie powietrza do zakończenia spalania, a krokiem trzecim jest dostarczenie powietrza chłodzącego w celu obniżenia temperatury, zanim strumień powietrza wejdzie w kontakt z łopatkami turbiny. Aby obliczyć wymiary płomienicy, podwajasz średnicę induktora swojej turbosprężarki, co daje średnicę płomienicy. Pomnóż średnicę induktora turbo przez x 6, a otrzymasz długość płomienicy. Ponownie, induktor turbosprężarki to część łopatek sprężarki, którą można zobaczyć z przodu turbosprężarki z założonymi osłonami (lub obudowami). Podczas gdy koło sprężarki w turbosprężarce może mieć średnicę 5 lub 6 cali, induktor będzie znacznie mniejszy. Induktor w turbosprężarkach, których lubię używać (modele ST-50 i VT-50) ma średnicę 3 cali, więc wymiary płomienicy wyniosłyby 6 cali średnicy i 18 cali długości. Jest to oczywiście zalecany punkt wyjścia i można go trochę pomylić. Chciałem mieć nieco mniejszą komorę spalania, więc zdecydowałem się na użycie palnika o średnicy 5 cali i długości 10 cali. Wybrałem rurę płomieniową o średnicy 5 cali przede wszystkim dlatego, że rurka jest łatwa do nabycia jako rura wydechowa ciężarówki z silnikiem Diesla. Długość 10 cali została obliczona, ponieważ silnik będzie w końcu trafiał do małej ramy motocykla mini odrzutowca. Po obliczeniu wielkości płomienicy można określić wielkość komory spalania. Ponieważ płomień zmieści się w komorze spalania, obudowa komory spalania będzie musiała mieć większą średnicę. Zalecanym punktem wyjścia jest pozostawienie co najmniej 1 cala przestrzeni wokół płomienicy, a długość powinna być taka sama jak płomienicy. Wybrałem obudowę komory spalania o średnicy 8 cali, ponieważ pasuje do potrzeb przestrzeni powietrznej i jest powszechnie dostępnym rozmiarem w rurach stalowych. Z palnikiem o średnicy 5 cali będę miał 1,5 cala szczelinę między płomienicą a obudową komory spalania. Staraj się używać rur stalowych zamiast rur, jeśli to możliwe. Różnica między 8-calowymi rurami a 8-calowymi rurami polegałaby na tym, że rura byłaby mierzona przy średnicy zewnętrznej 8 cali, a następnie wybierasz grubość potrzebnej „ściany”. Do mojego silnika wybrałem ściankę o grubości 1/8 cala. 8-calowa rura stalowa miałaby wymiar wewnętrzny około 8 cali, a grubość ścianki jest określana przez numer harmonogramu lub wytrzymałości, taki jak „schedule 40” lub „schedule 80” Rura stalowa ma tendencję do bycia znacznie grubszą w „ścianie” niż rury i może znacznie zwiększyć całkowitą masę silnika. Teraz, gdy masz już przybliżone wymiary, których będziesz używać dla swojego silnika odrzutowego, możesz przystąpić do składania go razem z zaślepkami na końcach i wtryskiwaczami paliwa. Wszystkie te części łączą się, tworząc kompletną komorę spalania.

Krok 4: Montaż komory spalania - przygotowanie pierścieni końcowych

Aby komora spalania powstała w wyniku prostego połączenia śrubowego, stosuję metodę konstruowania pierścieni, które nie tylko zapewnią powierzchnię, do której można przykręcić zaślepki, ale także utrzymają rurę płomieniową wyśrodkowaną w komorze spalania.

Pierścienie są produkowane do średnicy zewnętrznej 8 cali przy średnicy wewnętrznej 5 i 1/32 cala. Dodatkowa przestrzeń zapewniona przez 1/32 cala ułatwi wkładanie płomienicy po zakończeniu budowy, a także posłuży jako bufor, aby umożliwić pewne rozszerzenie płomienia, gdy się nagrzewa. Pierścienie są wykonane z blachy stalowej 1/4 cala i miałem laserowo wycięty z moich rysunków 3D, które stworzyłem w solidnych pracach. Uważam, że podążanie tą trasą jest znacznie łatwiejsze niż próba obróbki części. Do wykonania pierścieni można użyć frezarki, strumienia wody lub narzędzi ręcznych. Każda metoda dająca akceptowalne wyniki będzie działać. Grubość 1/4 cala pozwoli na przyspawanie pierścieni z mniejszą szansą na wypaczenie i zapewni stabilną podstawę montażową dla zaślepek. Umożliwią również skonstruowanie płomienicy o 3/16 cala krótszej niż całkowita długość komory spalania, aby umożliwić rozszerzanie się w płaszczyźnie osiowej, gdy nagrzewa się w procesie spalania. Wokół pierścienia przewidziano 12 otworów na śruby w układzie kołowym do montażu zaślepek końcowych. Spawanie nakrętek z tyłu tych otworów umożliwia wkręcanie śrub. Jest to wymóg, ponieważ tylna strona pierścieni będzie niedostępna do przytrzymywania nakrętek kluczem po zamontowaniu na komorze spalania. Wciąż można wymienić nakrętkę wewnątrz komory spalania, jeśli ktoś miałby ją rozebrać, dzięki czemu jest to lepsza metoda niż gwintowanie otworów w pierścieniach na gwinty. Trzy spoiny sczepne umieszczone na co drugim płaskim nakrętce powinny trzymać je wystarczająco mocno, aby utrzymać je na miejscu.

Krok 5: Montaż komory spalania - spawanie na pierścieniach końcowych

Po przygotowaniu pierścieni końcowych można je przyspawać do obudowy komory spalania. Obudowę należy najpierw przyciąć na odpowiednią długość i wyrównać końce tak, aby wszystko dobrze się ułożyło.

Zacznij od wzięcia dużego arkusza tektury i owinięcia go wokół stalowej rury, tak aby końce były ze sobą do kwadratu, a tektura była mocno naciągnięta. Powinien mieć kształt walca wokół tuby, a końce tablicy będą ładne i kwadratowe. Przesuń tablicę na jeden koniec tuby, tak aby krawędzie tuby i cylindra tabliczki prawie się stykały, upewniając się, że jest wystarczająco dużo miejsca, aby zrobić znak wokół tuby, aby można było zeszlifować metal równo z oznaczeniem. Spowoduje to wyprostowanie jednego końca rury. Większość dostawców metalu tnie rurki piłą taśmową, a margines błędu dla ich cięć wynosi plus minus 1/16 cala, co może oznaczać mniej niż idealne cięcie i chwiejny koniec, jeśli najpierw go nie wyrównasz. Następnie zmierz od kwadratowego końca ku sobie długość, jaką ma mieć komora spalania i rura płomieniowa. Ponieważ pierścienie końcowe, które będą przyspawane, mają średnicę 1/4 cala, najpierw odejmij 1/2 cala od swojego pomiaru. Ponieważ moja komora spalania będzie miała 10 cali długości, mój pomiar będzie mierzony na 9,5 cala. Zaznacz rurkę i użyj tabliczki, aby stworzyć ładny znak wokół rurki, jak poprzednio. Uważam, że użycie ściernicy w szlifierce kątowej bardzo ładnie przecina rurę o grubości 1/8 cala. Wykonuj ładne, równe ruchy kołem i obracaj rurę, gdy tniesz trochę głębiej z każdym przejazdem. Nie martw się, że krój będzie idealny, w rzeczywistości powinieneś zostawić trochę materiału i posprzątać go później. Lubię używać tarcz lamelkowych w szlifierce kątowej do końcowego czyszczenia. Po wykonaniu i oczyszczeniu cięcia, użyj tarczy lamelkowej, aby lekko skosić zewnętrzne krawędzie obu końców rury, aby uzyskać dobrą penetrację spoiny. Rura jest wtedy gotowa do spawania. Za pomocą magnetycznych zacisków spawalniczych wyśrodkuj pierścienie końcowe na końcach rury i upewnij się, że są równo z rurą. Umieść spoiny sczepne z 4 stron pierścieni i pozostaw do ostygnięcia. Po ustawieniu szpilek, użyj spoin ściegowych o długości około 1 cala, aby zamknąć ścieg spoiny wokół pierścieni. Zrób zgrzew ściegowy, a następnie naprzemiennie na drugą stronę i zrób to samo. Użyj sposobu podobnego do dokręcania nakrętek w samochodzie, zwanego również wzorem „gwiazdy”. Nie przegrzewaj metalu, aby uniknąć wypaczenia pierścieni. Gdy oba pierścienie są przyspawane, szlifuj spoiny gładko, aby uzyskać ładny wygląd. Jest to opcjonalne, ale po prostu sprawia, że cała komora spalania wygląda znacznie ładniej.

Krok 6: Montaż komory spalania - wykonanie zaślepek

Gdy główna komora komory spalania jest kompletna, będziesz potrzebować 2 zaślepek końcowych do zespołu komory spalania. Jedna zaślepka będzie po stronie wtryskiwacza paliwa, a druga będzie kierować gorące spaliny do turbiny.

Wyprodukuj 2 płyty o tej samej średnicy komory spalania, w naszym przypadku będzie to 8 cali. Umieść 12 otworów na śruby na obwodzie, aby wyrównać je z otworami na śruby na pierścieniach końcowych, aby można je było później przymocować. 12 to tylko liczba śrub, których używam, możesz użyć mniej więcej na pierścieniach i zaślepkach. Nasadka wtryskiwacza musi mieć tylko 2 otwory. Jeden będzie do wtryskiwacza paliwa, a drugi do świecy zapłonowej. Jeśli chcesz, możesz dodać więcej otworów dla większej liczby wtryskiwaczy, ponieważ jest to osobista preferencja. Będę używał 5 wtryskiwaczy, z jednym w środku i 4 w okrągłym układzie wokół niego. Jedynym wymogiem jest umieszczenie wtryskiwaczy tak, aby po skręceniu części trafiały do płomienicy. Dla naszego projektu oznacza to, że muszą pasować do środka koła o średnicy 5 cali pośrodku zaślepki. Do montażu wtryskiwaczy użyłem otworów 1/2 cala. Lekko przesunięty od środka, dodasz otwór na świecę zapłonową. Otwór należy wywiercić i nagwintować pod gwint 14mm x 1,25mm, który będzie pasował do świecy zapłonowej. Ponownie, projekt na zdjęciach będzie miał 2 świece zapłonowe i jest to dla mnie tylko kwestia preferencji na wypadek, gdyby jedna świeca zapłonowa przestała działać. Upewnij się, że świece zapłonowe również znajdują się w obrębie płomienicy, ponieważ będzie to dotyczyć zaślepki końcowej. Na zdjęciu nasadki wtryskiwacza widać małe rurki wystające z nasadki. Służą do montażu wtryskiwaczy. Jak powiedziałem, będę miał ich 5, ale możesz sobie poradzić z jednym w centrum przy pierwszej próbie. Rurki są wykonane z rurek o średnicy 1/2 cala i średnicy wewnętrznej 3/8 cala. Długość przycina się do 1,25 cala, po czym na krawędziach umieszcza się fazę, mocując je w wiertarce i obracając, podczas gdy do ukosowania używana jest szlifierka kątowa. To zgrabna sztuczka, która przynosi przyzwoite wyniki. Oba końce są gwintowane stożkowym gwintem rurowym 1/8 cala NPT. Trzymam rurki w imadle pod wiertarką i zatapiam kran do rur, aby móc ładnie i prosto rozpocząć gwinty w rurkach. po uruchomieniu gwintów kończę je ręcznie przekręcając kran na wymaganą głębokość. Są spawane na miejscu z 1/2 cala rury wystającej z każdej strony płyty. Przewody zasilania paliwem będą przymocowane z jednej strony, a wtryskiwacze wkręcą się w drugą. Lubię przyspawać je do wewnętrznej strony płyty, aby zewnętrzna strona komory spalania miała czysty wygląd. Aby wykonać korek wydechowy, będziesz musiał wyciąć otwór, z którego będą mogły uchodzić gorące gazy. W moim przypadku zwymiarowałem go do takich samych wymiarów jak wejście do spirali turbiny na turbo. To jest 2 cale na 3 cale w naszym turbo. Następnie wykonuje się małą płytkę lub kołnierz turbiny do przykręcenia do obudowy turbiny. Kołnierz turbiny powinien mieć otwór tej samej wielkości, co wlot turbiny, plus cztery otwory na śruby, aby przymocować go do turbosprężarki. Kołpak wydechowy i kołnierz turbiny można zespawać, tworząc prostą prostokątną sekcję skrzynkową, która przechodzi między nimi. Na poniższym zdjęciu kolektora wydechowego widać kołnierz turbiny po prawej stronie i korek wydechowy skierowany w dół na ziemię. Wygięcie przejściowe musiało zostać wykonane dla aplikacji, którą ten silnik będzie widział w motocyklu odrzutowym, ale można je było łatwo wykonać za pomocą prostego prostokątnego przekroju utworzonego z blachy stalowej. Spawaj części razem, utrzymując spoiny tylko na zewnątrz elementów, aby przepływ powietrza nie miał żadnych przeszkód ani turbulencji powodowanych przez ściegi spawalnicze wewnątrz.

Krok 7: Montaż komory spalania - skręcanie razem

Zbliżasz się teraz do posiadania gotowego silnika odrzutowego. Czas połączyć części, aby sprawdzić, czy wszystko pasuje tak, jak powinno.

Zacznij od przykręcenia kołnierza turbiny i zespołu zaślepki (kolektora wydechowego) do turbosprężarki. Następnie obudowę komory spalania przykręca się do zespołu wydechowego, a na końcu przykręca się kołpak wtryskiwacza do obudowy głównej komory spalania. Jeśli do tej pory wszystko zrobiłeś dobrze, powinno to wyglądać podobnie do drugiego zdjęcia poniżej. Jeśli tak się nie stanie, wykonaj kopię zapasową i zobacz, gdzie popełniłeś błąd. Ważne jest, aby pamiętać, że sekcje turbiny i sprężarki turbosprężarki można obracać względem siebie, poluzowując zaciski pośrodku. Różne turbosprężarki wykorzystują wiele rodzajów zacisków, ale powinno być łatwo zobaczyć, które śruby należy poluzować, aby części mogły się obracać. Z dołączonymi częściami i orientacją turbozespołu, będziesz musiał wyprodukować rurę, która połączy otwór wylotowy sprężarki z obudową komory spalania. Ta rura powinna mieć taką samą średnicę jak wylot sprężarki i zostanie ostatecznie przymocowana do sprężarki za pomocą gumowej lub silikonowej złączki węża. Drugi koniec będzie musiał być dopasowany do komory spalania i przyspawany na miejscu po wycięciu otworu w boku obudowy komory spalania. Nie ma większego znaczenia, gdzie znajduje się otwór z boku komory spalania, o ile powietrze ma przyjemną, gładką ścieżkę, do której może się dostać. Oznacza to brak ostrych narożników i utrzymanie spawów na zewnątrz. Do naszej komory spalania wybrałem kawałek rury wydechowej o średnicy 3,5 cala, która została wygięta na trzpieniu. Poniższy rysunek przedstawia ręcznie wykonaną rurę, która została zaprojektowana w celu zwiększenia i spowolnienia przepływu powietrza przed wejściem do komory spalania. Powinieneś teraz mieć ładną, czystą ścieżkę, aby powietrze mogło przejść całą drogę od wlotu sprężarki, w dół rury do komory spalania, przez kolektor wydechowy i obok sekcji turbiny. Wszystko powinno być prawie szczelne i powinieneś sprawdzić wszystkie spawy, aby upewnić się, że są solidne. Przedmuchanie dmuchawą do liści z przodu silnika powinno spowodować przepływ powietrza i obrót łopatek turbiny.

Krok 8: Tworzenie płomienicy

Cóż, dla wielu budowniczych jest to uważane za najtrudniejszą część. Rura płomieniowa jest tym, co wpuszcza powietrze do środka komory spalania, ale utrzymuje płomień w miejscu tak, że musi on wychodzić tylko na stronę turbiny, a nie stronę kompresora. Poniższy obrazek przedstawia to, co masz na co dzień płomienicę wygląda jak. Od lewej do prawej, wzory otworów mają specjalne nazwy i funkcje. Małe otwory po lewej stronie są otworami podstawowymi, środkowe większe są drugorzędnymi, a największe po prawej są otworami trzeciorzędnymi lub rozcieńczającymi. (należy zwrócić uwagę, że w tym projekcie są również dodatkowe małe otwory, które pomagają stworzyć kurtynę powietrzną, aby utrzymać chłodniejsze ściany płomienicy) Pierwotne otwory dostarczają powietrze do mieszania paliwa i powietrza i tutaj rozpoczyna się proces spalania. Otwory dostarczają powietrze w celu zakończenia procesu spalania. Otwory trzeciorzędowe lub rozcieńczające zapewniają powietrze do chłodzenia gazów przed opuszczeniem komory spalania, aby nie przegrzać łopatek turbiny w turbosprężarce. Rozmiar i rozmieszczenie otworów to w najlepszym razie matematyczne równanie, aw najgorszym logistyczny koszmar. Aby ułatwić proces obliczania otworów, poniżej udostępniłem program, który wykona tę pracę za Ciebie. Jest to program dla systemu Windows, więc jeśli korzystasz z komputera Mac lub Linux, będziesz musiał wykonać równania odręcznie. Program Jet Spec Designer jest świetnym programem i może być również używany do określania mocy ciągu określonej turbosprężarki. Aby uzyskać szczegółowe obliczenia dotyczące otworów płomienicy i szczegółowe wyjaśnienia, odwiedź naszą stronę internetową pod adresem https://www.badbros.net/jetbike5.htmlPrzed wykonaniem jakichkolwiek otworów w rurze płomieniowej należy ją zwymiarować do pasuje do komory spalania. Ponieważ nasza komora spalania ma 10 cali długości, mierząc od zewnętrznej strony pierścienia z jednej strony na drugą, będziesz musiał przyciąć rurę płomieniową do tej długości (upewnij się, że przycięłaś tak, aby pasowała do Twojej komory spalania). Użyj tektury owiniętej wokół płomienicy, aby wyrównać jeden koniec, a następnie zmierz i odetnij drugi. Sugerowałbym skrócenie płomienicy o prawie 3/16 cala, aby umożliwić rozszerzanie się metalu, gdy się nagrzewa. Nadal będzie można go uchwycić wewnątrz pierścieni końcowych i „unosić się” wewnątrz nich. Po przycięciu na długość zabieraj się za te otwory. Będzie ich dużo, a wiertło „unibitowe” lub stopniowe jest bardzo przydatne. Płomień może być wykonany ze stali nierdzewnej lub zwykłej stali miękkiej. Stal nierdzewna będzie oczywiście trwała dłużej i lepiej zniesie ciepło niż stal miękka.

Krok 9: Hydraulika systemów paliwowych i olejowych

Teraz, gdy masz już wywierconą rurę płomieniową, otwórz obudowę komory spalania i włóż ją między pierścienie, aż wejdzie z tyłu w pokrywę wydechową. Założyć boczną nasadkę wtryskiwacza i dokręcić śruby. Lubię używać śrub z łbem sześciokątnym tylko ze względu na ich wygląd, ale wygoda jest również miła, ponieważ nie trzeba bawić się zwykłym kluczem. Teraz będziesz potrzebował trochę paliwa do układu i trochę oleju do łożysk. Ta część nie jest tak skomplikowana, jak mogłoby się wydawać. Po stronie paliwa będziesz potrzebować pompy zdolnej do wysokiego ciśnienia i przepływu co najmniej 20 galonów na godzinę. Po stronie olejowej potrzebna będzie pompa o ciśnieniu co najmniej 50 psi z przepływem około 2-3 galonów na minutę. Na szczęście do obu można zastosować ten sam typ pompy. Moja propozycja to model pompy Shurflo o numerze 8000-643-236. Inne alternatywy to pompy wspomagania kierownicy, pompy do pieców i samochodowe pompy paliwowe. Najlepsza cena, jaką znalazłem na Shurflo, pochodzi z https://www.dultmeier.com i wynosi obecnie 77 USD. Nie oszczędzaj i nie kupuj innych pomp Shurflo, które wyglądają tak samo, ale są tańsze. Zawory i uszczelki w pompach nie będą działać z produktami ropopochodnymi i nie mogę zagwarantować, że będziesz miał z nimi dużo szczęścia. Podałem schemat układu paliwowego, a układ olejowy do turbo będzie działał tak samo. Jeśli twoja pompa nie ma bezpośredniego powrotu bypassu (Shurflow nie ma, ale niektóre pompy piecowe tak) to możesz pominąć bypass pompy, ponieważ jest on tam tylko po to, aby złapać przedmuch z samej pompy. Ideą systemów hydraulicznych jest regulacja ciśnienia za pomocą konfiguracji zaworu obejściowego. Dzięki tej metodzie pompy zawsze będą miały pełny przepływ, a wszelkie niewykorzystane płyny zostaną zwrócone do zbiornika. Idąc tą trasą, unikniesz ciśnienia wstecznego na pompie, a pompy będą również działać dłużej. System sprawdzi się równie dobrze w układach paliwowych i olejowych. Do układu olejowego potrzebny będzie filtr i chłodnica oleju, które będą połączone za pompą, ale przed zaworem obejściowym. Do chłodnicy oleju sugeruję chłodnice przekładniowe B&M. Filtry oleju mogą być zwykłymi śrubami przy użyciu zdalnego mocowania filtra oleju. Upewnij się, że wszystkie przewody biegnące do turbosprężarki są wykonane z „twardych przewodów”, takich jak rurki miedziane ze złączkami zaciskowymi. Elastyczna linka, taka jak guma, może zdmuchnąć i skończyć się katastrofą. Olej lub paliwo uderzające w gorącą obudowę turbiny bardzo szybko zapali się. Warto również zwrócić uwagę na ciśnienie występujące w tych systemach pomp. Wąż gumowy zmięknie pod wpływem ciepła, a wysokie ciśnienie z pomp spowoduje pęknięcie przewodów i zsunięcie się z łączników. Bądź bezpieczny i używaj twardych linii. Jest tak samo niedrogi jak elastyczne linie. ZOSTAŁEŚ OSTRZEŻONY O NIEBEZPIECZEŃSTWACH, WIĘC NIE PONOSZAM ŻADNEJ ODPOWIEDZIALNOŚCI ZA NIEZGODNOŚĆ Z PRZESTRZEGANIEM INSTRUKCJI!Podczas podłączania przewodów olejowych do turbosprężarki upewnij się, że wlot oleju znajduje się na górze turbosprężarki, a spust znajduje się na dole. Wlot jest zwykle mniejszym z dwóch otworów. Jeśli używasz turbosprężarki chłodzonej wodą, w ogóle nie musisz używać płaszcza wodnego i nic nie trzeba podłączać do tych portów. Będzie to przydatne tylko wtedy, gdy chcesz zapewnić przepływ wody do chłodzenia turbo po wyłączeniu. Zbiorniki na paliwo mogą mieć dowolny rozmiar, a zbiorniki na olej powinny być w stanie pomieścić co najmniej jeden galon. Nie umieszczaj przewodów pobierających w pobliżu przewodów powrotnych w zbiornikach, ponieważ napowietrzenie spowodowane powracającymi płynami spowoduje, że pęcherzyki powietrza dostaną się do przewodów pobierających, a pompy ulegną kawitacji i stracą ciśnienie! Do wtryskiwaczy paliwa polecam dysze HAGO firmy McMaster Carr https://www.mcmaster.com Na stronie 1939 katalogu online znajdują się dysze mgły wodnej ze stali nierdzewnej. Silnik tej wielkości będzie potrzebował przepływu około 14 galonów na godzinę przy pełnym otworze. Do mojego układu olejowego używam teraz w pełni syntetycznego Castrol 5w20. Niezbędny jest w pełni syntetyczny olej o niskiej lepkości. W pełni syntetyczny będzie miał znacznie wyższą temperaturę zapłonu i będzie mniej podatny na zapłon, a niska lepkość pomoże turbinie w łatwiejszym rozruchu. Aby uzyskać więcej informacji na temat obliczania zapotrzebowania na paliwo itp., sugeruję dołączenie do grupy użytkowników, takiej jak grupa użytkowników Yahoo Forums „DIYgasturbines”. Jest tam mnóstwo informacji, a ja jestem stałym członkiem. Ach, potrzebujesz źródła zapłonu! Ponieważ istnieje wiele sposobów na uzyskanie iskry ze świecy zapłonowej, nie będę nawet próbował wchodzić zbyt głęboko. Pozostawiam tobie, aby przeszukać internet w poszukiwaniu ładnego obwodu wysokiego napięcia, aby uzyskać iskrę, lub możesz taniej i podłączyć samochodowy przekaźnik migaczy do cewki i uzyskać dość powolną, ale użyteczną iskrę z wtyczki. Do zasilania wszystkich 12-woltowych systemów lubię używać 12-woltowych 7 lub 12-amperowych akumulatorów żelowych, takich jak używane w alarmach przeciwwłamaniowych i podtrzymywaniu baterii. Są małe, lekkie i dobrze nadają się do zadania, a ponadto łatwo mieszczą się na odrzutowcu lub innym małym pojeździe. Ok, więc dotarłeś tak daleko. Teraz potrzebujesz tylko stojaka, na którym możesz zamontować silnik. Możesz zobaczyć stanowisko testowe, które wykonałem na innych zdjęciach tutaj i dowiedzieć się, jak je zrobić dla siebie. Czy masz gotową dmuchawę do liści? Ok, zaczynajmy!

Krok 10: Baw się, robiąc dużo hałasu i trzęsąc ziemią, robiąc wrażenie na przyjaciołach i sąsiadach swoją nową zabawką

To fajna część! Pierwsze uruchomienie nowego silnika. Części, których będziesz potrzebować, to…1) Silnik2) Nauszniki (nauszniki)3) Dużo paliwa (olej napędowy, nafta lub odrzutowiec)4) Dmuchawa do liści5) myjkaTutaj robi się interesująco. Najpierw ustawiasz odrzutowiec w miejscu, w którym możesz go uruchomić, nie denerwując nikogo głośnym hałasem. Następnie zatankujesz go wybranym przez siebie paliwem. Lubię używać jet-a, ponieważ po prostu działa dobrze i ma odpowiedni „zapach” silnika odrzutowego. Włącz układ olejowy i ustaw ciśnienie oleju na minimum 30 psi. Załóż nauszniki i podkręć turbinę, wdmuchując powietrze przez silnik dmuchawą do liści. Tak, w tych silnikach można używać rozruchu elektrycznego lub pneumatycznego, ale nie jest to normą, a znacznie łatwiej jest po prostu użyć dmuchawy do liści. Włącz obwód zapłonu i powoli wlewaj paliwo, zamykając iglicowy zawór obejściowy w układzie paliwowym, aż usłyszysz „pyknięcie”, gdy zapali się komora spalania. Zwiększaj paliwo, a usłyszysz ryk nowego silnika odrzutowego. Stopniowo odciągnij dmuchawę do liści i zobacz, czy silnik samoczynnie przyspieszy. Jeśli tak się nie stanie, ponownie użyj dmuchawy do liści i dodaj więcej paliwa, aż to zrobi. Na koniec ciesz się dźwiękiem nowego silnika i pamiętaj, aby użyć myjki do czyszczenia na wypadek, gdybyś zrobił kupę w spodnie! W tych silnikach jest tak dużo mocy, że zaskoczy Cię do tego stopnia, że stracisz kontrolę nad ciałem. Filmy wideo naszych uruchomionych silników są dostępne w postaci filmów flash poniżej. Mamy nadzieję, że Ci się spodobają! Prawdopodobnie będziesz musiał zmniejszyć rozmiar przeglądarki podczas ich przeglądania, aby nie były pikselowane. To wszystko. Nasze strony internetowe obejmują wszystkie procesy budowy i mamy nadzieję, że pomogą Ci rozpocząć podróż tworzenia własnego silnika odrzutowego. Pamiętaj, aby wysłać nam zdjęcia, jeśli zrobisz własne. Zestawy Combustor można kupić, kontaktując się z Russ w Bad Brothers Racing. Dostępne są różne zestawy i konfiguracje, które pomogą Ci w stworzeniu silnika odrzutowego. W pełni zmontowane silniki są również dostępne dla kwalifikowanych nabywców, którzy podpisują zwolnienie z odpowiedzialności. Plany zawarte w tej dokumentacji i projekty zestawów są chronione prawem autorskim 2006 Bad Brothers Racing i nie mogą być w żaden sposób powielane ani sprzedawane. Prosimy pamiętać, że nasze strony internetowe są finansowane z darowizn i kliknięć w reklamy. Jeśli czujesz się hojny, pomóż nam przekazać darowiznę pieniężną. Jeśli jesteś tani, daj nam kilka "kliknięć na przyczynę", aby pomóc w realizacji projektów! Do zobaczenia wkrótce i mamy nadzieję, że spodobają się Wam strony! Te informacje zostały dostarczone przez Bad Brothers Racing i Gary's Jet Journal. Odwiedź nasze strony, aby zobaczyć, co nowego, ponieważ często aktualizujemy nowe i ekscytujące projekty.

I nagroda w Konkursie Książki Instructables

Zalecana:

Silnik krokowy sterowany silnikiem krokowym - Silnik krokowy jako enkoder obrotowy: 11 kroków (ze zdjęciami)

Silnik krokowy sterowany silnikiem krokowym | Silnik krokowy jako enkoder obrotowy: Masz kilka silników krokowych i chcesz coś zrobić? W tej instrukcji użyjmy silnika krokowego jako enkodera obrotowego do sterowania pozycją innego silnika krokowego za pomocą mikrokontrolera Arduino. Więc bez zbędnych cere

Jak zbudować własny anemometr za pomocą kontaktronów, czujnika Halla i niektórych notatek na Nodemcu - część 2 - oprogramowanie: 5 kroków (ze zdjęciami)

Jak zbudować własny anemometr za pomocą kontaktronów, czujnika Halla i niektórych notatek na Nodemcu - część 2 - oprogramowanie: wprowadzenieTo jest kontynuacja pierwszego postu „Jak zbudować własny anemometr za pomocą kontaktronów, czujnika Halla i niektórych skrawków na Nodemcu - Część 1 - Sprzęt" - gdzie pokazuję jak skompletować pomiar prędkości i kierunku wiatru

Jak zbudować własny anemometr za pomocą kontaktronów, czujnika Halla i niektórych notatek na Nodemcu. - Część 1 - Sprzęt: 8 kroków (ze zdjęciami)

Jak zbudować własny anemometr za pomocą kontaktronów, czujnika Halla i niektórych notatek na Nodemcu. - Część 1 - Sprzęt: Wprowadzenie Odkąd zacząłem studiować Arduino i Maker Culture, lubiłem budować przydatne urządzenia z kawałków śmieci i złomu, takich jak kapsle do butelek, kawałki PCV, puszki po napojach itp. Uwielbiam dawać drugie życie do dowolnego kawałka lub kolegi

Przypadkowy kieszonkowy silnik odrzutowy: 7 kroków

The Accidental Pocket Jet Engine…: Tak, to prawda, mały silnik odrzutowy, pobiera powietrze i wykorzystuje paliwo do ogrzewania, a tym samym do rozprężania powietrza, ten konkretny silnik jest bardziej sprawnym modelem, w rzeczywistości wytwarza niewielki ciąg, jest to jednak świetna zabawa i sprawia, że ciekawe

Jak zbudować zestaw głośników gitarowych lub zbudować dwa do swojego zestawu stereo.: 17 kroków (ze zdjęciami)

Jak zbudować zestaw głośników gitarowych lub zbudować dwa do swojego zestawu stereo.: Chciałem, aby nowy głośnik gitarowy pasował do wzmacniacza lampowego, który buduję. Głośnik pozostanie w moim sklepie, więc nie musi być niczym wyjątkowym. Pokrycie z Tolexu może być zbyt łatwo uszkodzone, więc po prostu spryskałem zewnętrzną czerń po lekkim piasku