Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:34.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Ta instrukcja przedstawia proces wytwarzania płytek obwodów drukowanych o cechach tak małych jak 0,005, odpowiednich do układów scalonych LQFP lub QFN, przy użyciu fotomaski negatywowej suchej błony. Umożliwi to obsługę niemal każdego dostępnego układu scalonego - nawet układu siatki kulowej! Na zdjęciu płyty z pakietami TSSOP-14, QFN-40 o rastrze.65mm i gniazdach elastycznych o zerowej sile wkładania z rastrem.5mm.

Krok 1: Tło

Po pewnym czasie eksperymentowania z domowymi płytkami PCB, w końcu opracowałem proces, który daje dość spójne wyniki, które w rzeczywistości wyglądają całkiem nieźle. Spędziłem dużo czasu, próbując użyć metody transferu tonera z różnym skutkiem (OK, różne stopnie awarii mogą być dokładniejsze). Wypróbowałem również negatywowy spray fotorezystancyjny Philmore/Datak z konsekwentnie okropnymi wynikami (rzeczy w końcu stopiły dyszę natryskową, która była z nim dołączona i wyciekły wszędzie). Nie zielony i nie zalecany. Teraz mogłem kupić presensybilizowane płyty i zaoszczędzić wiele kłopotów, ale uważam, że materiał jest zbyt kosztowny w stosunku do ilości płyt, które produkuję. W końcu wypróbowałem fotoodporność na suchą folię i nie wrócę! Nie zamierzam zagłębiać się w zawiłości wychwytywania schematów lub wytrawiania, ponieważ te tematy są dobrze omówione w innych instrukcjach. Nie stosuje się żadnych lotnych związków - tylko proste zasady, które można uczynić bezpiecznymi dla środowiska poprzez filtrowanie ciał stałych i neutralizację za pomocą HCl (patrz instrukcje producenta dotyczące właściwych procedur usuwania). Proces ten, w połączeniu z procesem wytrawiania nadtlenkiem/chlorkiem miedzi, tworzy przyjazny dla środowiska proces opracowywania zielonych płytek PCB. Jeśli nie wypróbowałeś metody transferu tonera, zrób to. O ile nie jesteś obdarzony magicznym tonerem i/lub papierem, metoda odporna na suchą warstwę przyniesie lepsze rezultaty, ale proces jest nieco bardziej skomplikowany. Jeśli jesteś zadowolony z rezultatów transferu tonera, jak najbardziej, trzymaj się tej metody. Oczywiście obowiązują standardowe ostrzeżenia: wytrawianie PCB i obróbka suchej folii wymagają użycia materiałów żrących - należy używać sprzętu ochronnego i mieć pod ręką zestaw do przemywania oczu (lub przynajmniej wiadro wody). Należy również pamiętać, że wywoływanie i usuwanie suchej warstwy wymaga silnych zasad - trzymaj je z dala od chemikaliów do trawienia, w przeciwnym razie mogą gwałtownie reagować. Do tej pory używałem trzech rodzajów maski na suchą warstwę, z których wszystkie działały dobrze: Odporność na suchą powłokę MG Chemicals 416DFR Około 20,00 USD za 12" na 5 stóp we Frys, Altex i w Internecie. Firma MG odmówiła podania większych ilości i nie ujawni producenta swojej folii. - Dupont Riston M115 dostępny w Think & Tinker Doskonała odporność, o wiele bardziej ekonomiczny niż MG, jeśli chcesz większe ilości (12 "x 50 stóp za 96,75 USD, 12 "x 100 stóp za 116,26 USD). Znakomity strój, bardzo pomocni, przyjaźni ludzie i wiele świetnych informacji. Wspaniała strona! -- Kolon Dry Film Resist Koreański producent sprzedaje się za nieco mniej niż Think & Tinker's Riston, ale z opakowaniami o długości co najmniej 500 stóp. Czego będziesz potrzebować - Drukarka laserowa - Laminator domowy / biurowy - Folie do drukarek laserowych - Klej w sprayu - Odporny na negatyw suchej folii - Odporny na wywoływacz (węglan sodu) - Odporność na striptizerkę (sodi Wodorotlenek um) - Arkusze szklane - Przezroczysta taśma - Żółte światło owada - Obszar bezpieczny dla światła Opcjonalnie - Worek próżniowy lub rama próżniowa - Kolimowane źródło ekspozycji na promieniowanie UV - Obrotowy trymer do papieru - 21-stopniowy przewodnik po czułości Stouffera do kalibracji

Krok 2: Utwórz grafikę

Zakładam, że przechwyciłeś swój schemat i ułożyłeś PCB w czymś takim jak Eagle -- jeśli nie wiesz o czym mówię, lepiej zacznij od nauki przechwytywania schematów i układu PCB. Po rozłożeniu płytki drukowanej będziesz musiał stworzyć negatywowe maski fotograficzne. Negatywowa fotomaska to przezroczystość, która jest przezroczysta tam, gdzie chcesz miedź, a czerń tam, gdzie chcesz usunąć miedź. Jedna wskazówka: jeśli wyrobisz sobie nawyk wypełniania warstw PCB płaszczyznami uziemiającymi lub zasilającymi, zaoszczędzisz dużo tonera. Zauważ też, że możesz układać układ PCB w Eagle za pomocą polecenia kopiowania grupowego, jeśli nie ma skojarzonego pliku schematu (w przeciwnym razie będzie narzekać, że musisz to zrobić na schemacie "). Znalazłem proces odwracania kolorów w Twój wynik jest zaskakująco trudny, ale ostatecznie zdecydowałem się na to dość proste podejście, używając oprogramowania Inkscape do rysowania wektorów typu open source: 1. Upewnij się, że wybrałeś tylko warstwy niezbędne do wytrawiania (np. Góra/dół, podkładki, przelotki). 2. Użyj funkcji drukowania Eagle, aby wydrukować plik PDF. Nawet jeśli drukujemy na przezroczystościach, nadal będziesz chciał wykonać lustrzane odbicie górnej warstwy, aby umieścić zadrukowaną stronę jak najbliżej płyty i zapobiec krwawieniu. nie masz jeszcze zainstalowanego programu Inkscape, pobierz go i zainstaluj teraz.4. Otwórz plik PDF w Inkscape (zaakceptuj domyślne parametry ładowania).5. Otwórz panel Warstwy (Warstwa menu:Warstwy).6. Kliknij przycisk + aby dodać warstwę. Nazwij ją jak chcesz (ja nazwałem swoją "b").7. Kliknij strzałka w dół, aby przenieść nową warstwę na bottom.8. Wybierz narzędzie Prostokąt z panelu narzędzi.9. Kliknij prawym przyciskiem myszy próbkę koloru niebieskiego u dołu ekranu i wybierz opcję Ustaw obrys.10. Kliknij prawym przyciskiem myszy szarą próbkę koloru i wybierz opcję Ustaw wypełnienie.11. Kliknij i przeciągnij, aby narysować prostokąt wokół tablicy.12. Wybierz narzędzie strzałki, a następnie zaznacz i przeciągnij każdy bok prostokąta do krawędzi tablicy. Wyświetlacz powinien wyglądać mniej więcej tak:13. Kliknij prawym przyciskiem myszy czarną próbkę u dołu ekranu i wybierz opcję Ustaw wypełnienie. Ponownie kliknij prawym przyciskiem myszy czarną próbkę i wybierz Ustaw obrys.14. Kliknij ikonę oka w palecie warstw, aby wyłączyć warstwę b.15. Kliknij i przeciągnij, aby wybrać tablicę (lub kliknij ikonę zaznaczenia wszystkich widocznych na pasku narzędzi).16. Negacja obrazu (Efekty menu: Kolor: Negatyw)17. Ponownie kliknij ikonę oka dla warstwy b. Powinieneś mieć teraz coś takiego:18. Kliknij Save-As, a następnie zmień typ pliku na PDF via Cairo, i dodaj _out do nazwy pliku (np. test_out.pdf), aby nie nadpisać oryginału.19. Kliknij ponownie Zapisz jako, aby zapisać jako domyślny format SVG.

Krok 3: Twórz folie

Ta część też była nie lada wyzwaniem. Problem polega na tym, że większość drukarek laserowych nie wykonuje naprawdę ciemnych wydruków, więc trochę światła przenika przez czarne obszary. Próbowałem wielu podejść do selektywnego przyciemniania tonera: suchościeralne markery, tusz do stempli, kredki, węgiel, grafit, zmiękczanie/ogrzewanie + dodatkowa aplikacja tonera itp. Nic z tego nie zadziałało. Oto, co działa dla mnie konsekwentnie:

1. Zacznij od małej grafiki - używam obrotowej przycinarki do papieru, aby ciąć arkusze folii na ćwiartki (4,25 x 5,5) 2-3 arkusze na raz. Mała grafika jest lepsza, ponieważ zniekształcenia związane z ciepłem w przezroczystym materiale zostaną zredukowane. 2. Otwórz plik PDF z ostatniego kroku w programie Adobe Reader i wydrukuj na drukarce laserowej załadowanej arkuszami folii. W mojej drukarce (Brother HL-5250DN) używam następujących ustawień: Rozmiar papieru zdefiniowany przez użytkownika (4,25 x 5,5), bez dupleksu, podawanie ręczne, 1200 dpi, Najciemniejsza gęstość. Duża wskazówka: możesz mieć wiele kopii tej samej drukarki zainstalowanych w systemie Windows, więc dodaj nową drukarkę o nazwie PCB_Laser jako duplikat istniejącej drukarki laserowej, a następnie kliknij prawym przyciskiem myszy i zmodyfikuj ustawienia domyślne zgodnie z potrzebami drukowania folii PCB. 3. Wydrukuj górną i dolną grafikę. Trzymaj grafikę pod światło: Czy widzisz jakieś światło przesączające się przez czarne obszary? Jeśli twoje wyniki są podobne do moich, będziesz miał wystarczająco dużo przesiąkania, aby spowodować problemy z twoją odpornością. Zwróć uwagę, że naprawdę potrzebujesz większych czarnych obszarów, aby dokładnie ocenić gęstość tonera. Jeśli jesteś pobłogosławiony bardzo gęstym tonerem, przejdź do kroku 8, w przeciwnym razie wydrukuj drugą kopię każdej folii. 4. Następnie potrzebujesz prowizorycznego stołu świetlnego, aby wyrównać grafikę. Może to być tak proste, jak kawałek papieru przyklejony do nasłonecznionego okna lub płytka taca zawierająca światło wielkości krążka hokejowego przykryte kartką papieru i taflą szkła. Podświetlenie ze skanera tworzy świetny stół oświetleniowy. Po prostu uruchom skanowanie w trybie przezroczystości/negatywu - są szanse, że podświetlenie pozostanie włączone przez kilka minut po zeskanowaniu, a następnie zdejmij pokrywę i odwróć ją. Użycie soczewki powiększającej montowanej na głowie znacznie pomoże w wyrównaniu grafiki. 5. Następnie połączymy pary folii (2x góra, 2x dół), aby podwoić gęstość tonera. Aby to zrobić, weź jedną kopię każdej folii i nałóż klej w sprayu na stronę z tonerem. Możesz stwierdzić, która strona tonera jest, obserwując odbicie światła od powierzchni folii; toner jest matowy po stronie tonera. 6. Umieść nieprzylepną folię z tonerem do dołu na stoliku oświetleniowym - możesz chcieć luźno przykleić rogi tego arkusza do stolika oświetleniowego (złóż taśmę na końcu, aby łatwo ją zerwać później). 7. Ostrożnie wyrównaj (zarejestruj) folię powlekaną klejem z folią niepowlekaną. Po wyrównaniu mocno dociśnij, aby przykleić dwa arkusze. 8. Przeprowadź wyrównane folie przez laminator na najzimniejszym ustawieniu, aby trwale związać ze sobą warstwy. 9. Dopasuj górną i dolną grafikę (stroną z tonerem do środka) i zaklej taśmą, pozostawiając wystarczająco dużo miejsca, aby wsunąć płytkę PCB pomiędzy. Alternatywnie, jeśli masz obwódkę, która ma co najmniej cal wokół deski, możesz nałożyć klej w sprayu na pasek 1/2 cala wzdłuż dwóch krawędzi, zakrywając resztę maski rogiem kartki papieru - po prostu upewnij się, że między paskiem kleju a krawędzią deski nie ma mniej niż 1/4 cala.

Krok 4: Przygotuj platerowane miedzią

Ostrożnie wyczyść materiał pokryty miedzią za pomocą gąbki szorującej i środka do szorowania zawierającego wybielacz (np. Soft Scrub z wybielaczem). Przeszlifować papierem ściernym o ziarnistości 320 lub 400 na mokro/na sucho, aby nadać powierzchni szorstkość i zapewnić odpowiednią odporność na przyczepność. Wysuszyć deskę uważając, aby nie dotknąć deski bez rękawiczek (aby zapobiec przenoszeniu na deskę olejków skórnych).

Krok 5: Laminat

Istnieje kilka różnych możliwych podejść do laminowania PCB. MG Chemicals sugeruje podejście do składania i laminowania. Inni sugerują użycie ciepła lub wody (lub obu), aby przykleić materiał maskujący do PCB przed laminowaniem. Miałem szczęście z takim podejściem: 1. Zapewnij bezpieczeństwo miejsca pracy: Włącz światło pluskwy i wyłącz wszystkie żarówki fluorescencyjne lub żarówki o mocy >40 W 2. Wytnij materiał laminowany o 1/2 cala większy niż deska (podwójna długość, jeśli robisz deskę dwustronną) 3. Ostrożnie odklej tylko pierwsze pół cala wewnętrznej folii (zawsze po wewnętrznej stronie zawinięcia) 4. Ostrożnie wyrównaj laminat upewniając się, że laminat całkowicie zakrywa deskę po obu stronach (jeśli jest dwustronny). 5. Dociśnij pierwsze pół cala odsłoniętego laminatu do płyty. 6. Ostrożnie pociągnij pozostałą warstwę wewnętrzną w dół, za każdym razem o pół cala, jednocześnie dociskając odsłonięty laminat do płyty. Uważaj, aby nie wprowadzić żadnych zmarszczek. W razie potrzeby przejdź do tyłu w podobny sposób. 8. Przełóż płytę przez laminator (gdy laminator osiągnie pełną temperaturę). Odwróć się i ponownie przejdź przez laminator.

Krok 6: Odsłoń

Umieść laminowaną płytkę drukowaną między wstępnie zarejestrowanymi foliami i przyklej taśmą na swoim miejscu. Jeśli planujesz skalibrować proces naświetlania, przyklej 21-stopniowy przewodnik po czułości Stouffera na otwartą część płytki PCB. Chcesz mocno docisnąć grafikę do płytki drukowanej, aby zapobiec przeciekaniu światła pod śladami. Możesz to zrobić za pomocą dwóch tafli szkła lub, najlepiej, możesz użyć worka próżniowego lub ramy próżniowej. Następnie możesz umieścić ten zestaw w jasnym świetle słonecznym na około 5-8 minut z każdej strony lub użyć innego wybranego źródła UV. Zwróć uwagę, że pomimo ścisłego dopasowania PCB i grafiki, kolimacja (równoległość promieni świetlnych) jest ważna dla uzyskania drobnych śladów - patrz tutaj, aby uzyskać instrukcje dotyczące konstruowania skolimowanego źródła światła UV.

Krok 7: Rozwijaj się

Postępuj zgodnie ze wskazówkami producenta, aby przygotować roztwór wywoływacza (zwykle węglan sodu lub węglan potasu) i rozwinąć swoją deskę (wywoływacz usuwa odporny na działanie światła UV).

Krok 8: Wytrawianie

Użyj swojego ulubionego wytrawiacza - po prostu zastanów się nad jego utylizacją w przyszłości i rozważ zielony proces, taki jak proces wytrawiania nadtlenkiem/chlorkiem miedzi (jest też dosłownie zielony). A jeśli chcesz zagłębić się w najdrobniejsze szczegóły związanej z tym chemii, ta strona jest dla Ciebie.

Krok 9: Rozebrać

Potrzebujesz do tego wodorotlenku sodu (NaOH) - to jest substancja, której Brad Pitt używa do spalenia dłoni Edwarda Nortona w Fight Club, rozpuszcza tłuszcz, a twoja skóra składa się głównie z tłuszczu, więc bądź ostrożny. Sprawdź lokalne sklepy z chemikaliami - mi się poszczęściło: mój sąsiad robi mydło, więc po prostu wpadłem i zapytałem, czy mogę pożyczyć kubek ługu!

Krok 10: Maska lutownicza i sitodruk

Nałóż maskę lutowniczą, szorując i ponownie laminując wytrawioną płytę nową warstwą maski, a następnie usuń zewnętrzną folię ochronną i nałóż drugą warstwę maski, aby podwoić grubość. Teraz wyeksponuj z warstwami stop i sitodruku i rozwiń jak poprzednio (ekspozycja może potrwać nieco dłużej ze względu na dodatkową grubość maski). Piecz w tosterze w temperaturze 200-220 stopni F przez około 10 minut (pamiętaj o podparciu płyty, aby opór nie przykleił się do tostera). Wyjmij tablicę z tostera i użyj białej kredki, aby wypełnić tekst sitodrukowy, gdy tablica jest jeszcze ciepła. Wytrzyj nadmiar wosku z kredki ręcznikiem i wykałaczką usuń nadmiar wosku z bruzd i śladów.

Krok 11: Wzornik pasty lutowniczej

Jeśli dotarłeś tak daleko, musiałeś spędzić kilka późnych nocy i spożywać obfite ilości napojów gazowanych (i kofeinowych). Jeśli tak, weź jedną z tych puszek po napojach i odetnij górę i dół nożyczkami lub lekkimi nożycami. Staraj się go starannie przyciąć bez postrzępionych krawędzi. Następnie przeciąć wzdłużnie, aby uzyskać pasek aluminium o wymiarach około 8" na 4". Ten pasek będzie bardzo kręcony, ale nie da się go „rozprostować” bez robienia zmarszczek. W kolejnych krokach możesz albo poradzić sobie z zawijaniem, albo możesz wyżarzać metal, podgrzewając go w tosterze do około 450 stopni F, a następnie pozwól mu powoli ostygnąć. Następnie musisz przeszlifować wnętrze i zewnętrzną stronę puszki mokrym/suchym papierem ściernym o ziarnistości 220 do 320, aby usunąć farbę (zauważ, że wewnątrz puszki znajduje się przezroczysta farba - w przeciwnym razie soda przegryzłaby ją). Możesz użyć do tego solidnego środka do usuwania farby, ale papier ścierny wydaje się nieco bardziej zielony. Po usunięciu całej farby dobrze wyszoruj za pomocą SoftScrub z wybielaczem, aby usunąć wszelkie ślady oleju. Kolejny laminat po obu stronach, tak jak w przypadku płytki drukowanej. Stwórz swoją grafikę, używając warstwy kremu, tak jak to robiłeś wcześniej, ale tym razem nie rób negatywów - wynik Eagle jest już negatywem! Upewnij się, że wykonałeś po dwie folie na przód i tył (i pamiętaj, aby wykonać lustrzane odbicie przodu, aby toner dokładnie przylegał do materiału oporowego). Rozwinąć jak poprzednio i wytrawić w rozcieńczonym HCl. Rozcieńczyłem HCl do około 50% (kwas wlewam do wody, a nie na odwrót). Trawienie rozpocznie się powoli, aż do usunięcia warstwy tlenku, a następnie znacznie przyspieszy. Nie trawij zbyt szybko, bo deska się nagrzeje i opór zejdzie. Jeśli zostawisz maskę na miejscu, będziesz miał szablon ~5 mil lub możesz ją zdjąć, aby uzyskać szablon ~2 mil - ale uważaj, NaOH zaatakuje aluminium z nieco mniejszą wytrzymałością niż HCl (w zależności od stężeń). Następnie użyj uszkodzonych płyt (powinieneś już mieć ich kilka), aby przygotować przyrząd do pasty lutowniczej. Nałóż pastę lutowniczą za pomocą skrobaka do farby lub podobnego narzędzia, umieść części i zabierz się do ponownego rozlania…

Krok 12: Przepływ

Tutaj całkiem proste: podgrzewaj, aż pasta lutownicza się rozpuści, a następnie ostudź. Upewnij się, że używasz dość grubej miedzianej lub aluminiowej płyty, aby równomiernie rozprowadzić ciepło po całej płycie. Po stopieniu całego lutowia zdejmij metalową płytkę z płyty grzewczej i umieść ją na radiatorze, aby szybko obniżyć temperaturę - cementowe podłogi garażowe działają świetnie - po prostu upewnij się, że używasz rękawic kuchennych (ale nie piecz ciasteczek). z nimi później…). Po ponownym wlaniu może być konieczne wyczyszczenie niektórych połączeń zmostkowanych. W tym celu wystarczy użyć knota lutowniczego i dużej ilości topnika (lubię Orange Crush). Zastosuj moc i odpal ją! BTW, przypadkowo podniosłem zbyt wysoką temperaturę na pierwszej płytce i w rezultacie uzyskałem efekt chłodnego gradientu koloru na masce lutowniczej (patrz zdjęcie wprowadzające). Myślę, że komponenty nadal były w specyfikacji, ale nie miałem wtedy dobrego rozpraszacza ciepła pod nim, więc nie mogę być pewien, czy sonda odczytywała tę samą temperaturę, co płyta. Płyta wydaje się jak dotąd OK… Cóż, to jest to - łatwe, co? Koniecznie obejrzyj moją nadchodzącą stronę internetową IncoherentLabs.com. Teraz baw się dobrze i idź ratować świat!

Zalecana:

Migająca dekoracja drzewa PCB: 5 kroków (ze zdjęciami)

PCB Flashing Tree Decoration: W tym samouczku dowiesz się, jak skutecznie wykonać projekt elektroniczny. Jako przykład zrobię płytkę z migającymi światłami od początku do końca. Cała elektronika działa samodzielnie, bez konieczności kodowania. Wszystko, co musisz zrobić, to podłączyć

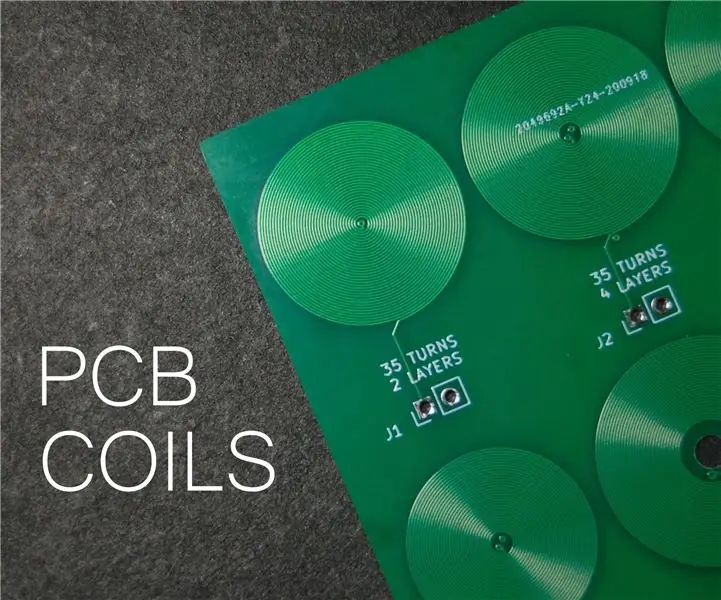

Cewki PCB w programie KiCad: 5 kroków (ze zdjęciami)

Cewki PCB w KiCad: Kilka tygodni temu stworzyłem mechaniczny 7-segmentowy wyświetlacz, który wykorzystuje elektromagnesy do popychania segmentów. Projekt został tak dobrze przyjęty, że został nawet opublikowany w magazynie Hackspace! Otrzymałem tak wiele uwag i sugestii, że musiałem zrobić

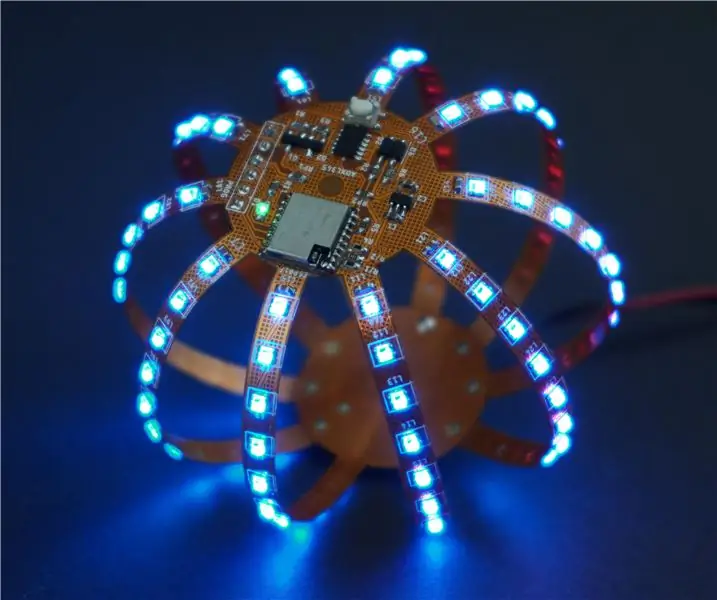

FLEXBALL - elastyczna kulka PCB o stu pikselach z WiFi: 6 kroków (ze zdjęciami)

FLEXBALL – elastyczna kulka PCB o stu pikselach z Wi-Fi: Witajcie twórcy, to producent moekoe! Flexball jest oparty na elastycznej płytce drukowanej, która jest wyposażona w 100 adresowalnych diod LED WS2812 2020. Jest kontrolowany przez ESP8285-01f - najmniejszy moduł ESP firmy Espressif oparty na ESP. Dodatkowo posiada akcelerometr ADXL345

Głośnik płyty głównej PCB: 5 kroków (ze zdjęciami)

Płyta główna PCB Głośnik: Uma caixa de som praticamente vinda do lixo eletrônico.Custo zero!Espero que gostem:DSe eu ganhar algum dos principais premios eu pretendo levar na Universidade i Disponibilizar dla nauczycieli akademickich

Lampa stołowa PCB: 7 kroków (ze zdjęciami)

Lampa stołowa PCB: Obecnie znajdujemy wiele e-odpadów, a niektóre z nich to płytki PCB, które są bezpośrednio zeskrobane, ponieważ działają nieprawidłowo. Mówiąc konkretnie o wyświetlaczu LCD, podczas produkcji tych wyświetlaczy może wystąpić wiele błędów, które są nieznane nagiemu e