Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:26.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Często zdarza się, że czyjeś śmieci są cudzym skarbem i to był dla mnie jeden z tych momentów.

Jeśli śledzisz mnie, prawdopodobnie wiesz, że wziąłem się za ogromny projekt stworzenia własnej drukarki 3D CNC ze złomu. Te elementy zostały wykonane ze starych części drukarki i różnych silników krokowych.

Ta karetka drukarki pochodzi z drukarki igłowej Texas Instruments z lat 80-tych. Niestety nie pamiętam jaki był model, ale mam numer silnika 994206-0001. Ten silnik prądu stałego jest również wyposażony w enkoder, który byłby pomocny w nowoczesnych aplikacjach. W pośpiechu, aby odzyskać ten zespół, tylko go usunąłem i zrobiłem zdjęcie, gdzie był podłączony.

W tej instrukcji spróbuję sprawdzić, czy silnik i enkoder rzeczywiście działają i do czego służą piny.

Kieszonkowe dzieci:

Silnik prądu stałego z enkoderem

Arduino UNO, NANO

L298N mostek H

Przetwornica DC buck

Zasilacz zdolny do odpowiedniego napięcia (napięć), które możesz potrzebować (stary komputer ATX może być realną opcją)

Kable

PC z arduino IDE

Multimetr

Zeszyt!!

Krok 1: Szybkie spojrzenie na montaż

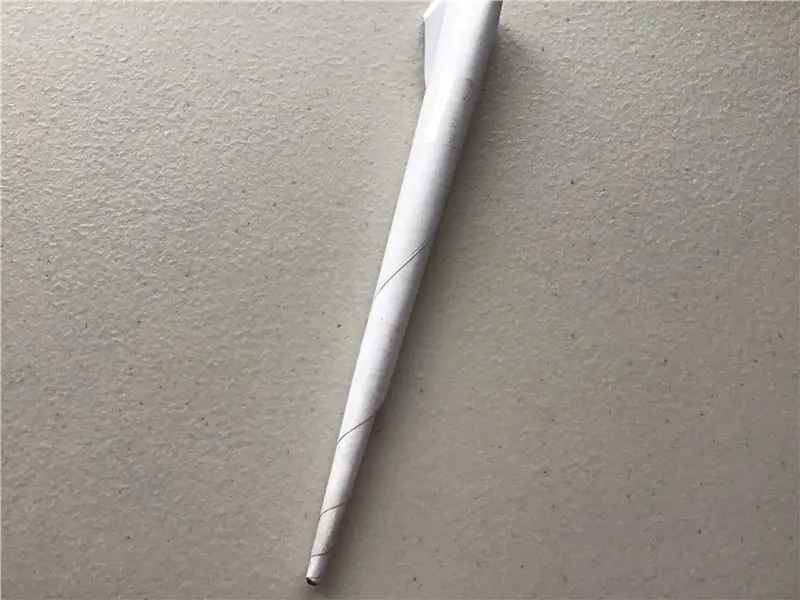

Zdjęcie 1 przedstawia główną połowę karetki. Została wyposażona w montaż, silnik z enkoderem oraz tory do starego podajnika papieru igłowego. Usunąłem gąsienice i część dolnego zespołu. Dolny element, który usunąłem, to stalowa belka nośna, która była dość ciężka (obecnie wydaje się, że tak się nie robi).

Zdjęcie 2 pokazuje, gdzie J8 (złącze enkodera) i J6 (złącze silnika) zostały usunięte z tablicy kontrolnej. Zrobiłem mu zdjęcie do szkoły na śladach i układach scalonych z „płyty głównej”.

Na zdjęciach 3 i 4 można zobaczyć odpowiednio złącza silnika i enkodera.

Po zmapowaniu śladów w enkoderze i odtworzeniu schematu byłem w stanie stworzyć własny diagram, który mogłem mieć łatwo dostępny. Wyprowadzenie enkodera było dla mnie najważniejszą rzeczą do ustalenia i jest przedmiotem tej instrukcji dotyczącej rozwiązywania problemów. Zobaczymy to w następnej sekcji.

Krok 2: Zrozumienie wyprowadzenia kodera

Teraz muszę dowiedzieć się, jaki jest pin-out enkodera. dowolnie zaznaczyłem piny od 1 do 8 i opisuję je na ostatnim zdjęciu. Przypuszczam, patrząc na tablicę kontrolną i ślady na samym enkoderze, że piny 1 i 6 są uziemione, a 5 to Vcc (zasilanie, 5 V). Połączenie dla 2 jest zaślepione, więc jest bezużyteczne, a 3, 4, 7 i 8 są wyjściami dla matrycy diodowej. UWAGA: W moim teście robię śmiałe założenie! Podłączyłem masę do masy na moim źródle zasilania, ale potem podłączam 5 V bezpośrednio do enkodera. Zaczynając od tak wysokiego napięcia, można realnie zniszczyć enkoder, jeśli nie wiesz, jakiego napięcia potrzebuje (tak jak nie wiedziałem). Więc możesz zacząć od niższego napięcia, takiego jak 3,3 V. Po podłączeniu mojego źródła zasilania 5 V do pinu 5 enkodera i uziemienia do pinu 1, przyklejam uziemienie multimetru do pinu 1 i pinu 5, aby upewnić się, że jest obecne zasilanie, fot. 2. Następnie zaczynam testować pin 3, który zakładałem, że jest jedną z matryc fotodiodowych, fot. 3-5. Jak widać napięcie cykli od blisko 0 V do blisko 5 V, gdy kręcę wałem silnika. To był dobry znak, aby udowodnić, że moja hipoteza jest słuszna! Zrobiłem to samo dla pinów 4, 7 i 8 i uzyskałem te same wyniki. Więc teraz określiłem, jakie są piny wyjściowe mojego enkodera.

Możesz zrobić to samo z dowolnym czujnikiem optycznym, który wyciągasz z drukarki, z której możesz ratować części, ponieważ większość z nich nie jest wyposażona w 8-stykowe złącza. W przypadku nowoczesnych drukarek domowych wydaje się, że są to typy 3 lub 4-pinowe. HomoFaciens ma świetny film na YouTube o tym, jak określić nieznany pin dla czujników optycznych.

Krok 3: Prosty szkic Arduino do przesuwania silnika w przód iw tył

Teraz, gdy mam dane dla enkodera silnika, nadszedł czas, aby zobaczyć, jak będzie działał sam silnik. Aby to zrobić, napisałem bardzo podstawowy szkic dla Arduino, zdjęcia 3 - 5. Definiuję moje wejście dla modulacji szerokości impulsu z L298N jako „enB”. W przypadku pinów 3 i 4 ustawiłem go, aby umożliwić silnikowi zamianę kierunków w razie potrzeby. To będzie

A. Włącz silnik

B. Poruszaj się w jednym kierunku przez 2 sekundy

C. Zamień kierunek na 2 sekundy i

D. Powtórz

Chcę tylko przetestować konfigurację i funkcjonalność i to się udało (po zmianie pulsu z 50 na 100, patrz zdjęcie powyżej).

Kolejny szkic przyspiesza przyspieszenie, fotki 6 - 8. Uruchamiam PWM od 100 (jak ustalono z pierwszego przebiegu szkicu) i przyspieszam do 255.

A. Przyspiesz pin 3 (kierunek CW) od 100 do 255 na PWM na 0,1 sekundy

B. Zwolnij z 255 do 100 na 0,1 sekundy

C. Zamień kierunek, pin 4 (CCW)

D. Przyspiesz/Zwolnij, tak samo jak pin 3

E. Powtórz

Ten proces jest (tak jakby) widoczny na ostatnim zdjęciu, ale zapoznaj się z filmem, aby uzyskać lepszy obraz.

Te podstawowe szkice można również dostosować do silnika prądu stałego. Uważam, że wiele osób używa tego typu szkiców do sterowania robotami lub innym rodzajem toczącej się aparatury. Chciałem tylko zweryfikować działanie i lepiej zrozumieć, czy ten silnik będzie działał.

Krok 4: Ostatnie myśli (na razie)

Tutaj powiedziałbym, że faza 1 jest zakończona.

Wiem, że enkoder działa, a silnik będzie działał z PWM na Arduino.

Następną rzeczą dla mojej ostatecznej aplikacji byłoby:

1. Określ impuls na obrót (PPR) enkodera dla jego ścieżki A i B, Góra i Dół. Jestem pewien, że jest gdzieś szkic, w którym mógłbym uruchomić PWM wraz z licznikiem impulsów enkodera, CW i CCW, ale jeszcze go nie znalazłem. (Wszelkie komentarze dotyczące tego, gdzie znaleźć szkic Arduino, będą bardzo mile widziane!)

2. Określ, jak obsługiwać ten silnik prądu stałego / enkoder na GRBL i nieuchronnie skalibruj osie. (Ponownie proszę o komentarz, jeśli znasz gdziekolwiek) Chciałbym to zrobić z laptopem z systemem Microsoft. Znalazłem kilka używających Linuksa, ale to mi nie pomoże.

3. Zaprojektować maszynę do pracy jako część całego CNC.

Wszelkie przemyślenia dotyczące tego celu są zdecydowanie zalecane, jeśli chcesz je zostawić w sekcji komentarzy. Dziękuję za uwagę i mam nadzieję, że to komuś pomoże/zainspiruje.

Zalecana:

Dyski twarde: diagnostyka, rozwiązywanie problemów i konserwacja: 3 kroki

Dyski twarde: diagnostyka, rozwiązywanie problemów i konserwacja: co to jest dysk twardy? - Mówiąc prościej, dysk twardy przechowuje wszystkie dane. Mieści dysk twardy, na którym fizycznie znajdują się wszystkie twoje pliki i foldery. Informacje są przechowywane na dysku magnetycznie, dzięki czemu pozostają na dysku nawet wtedy, gdy

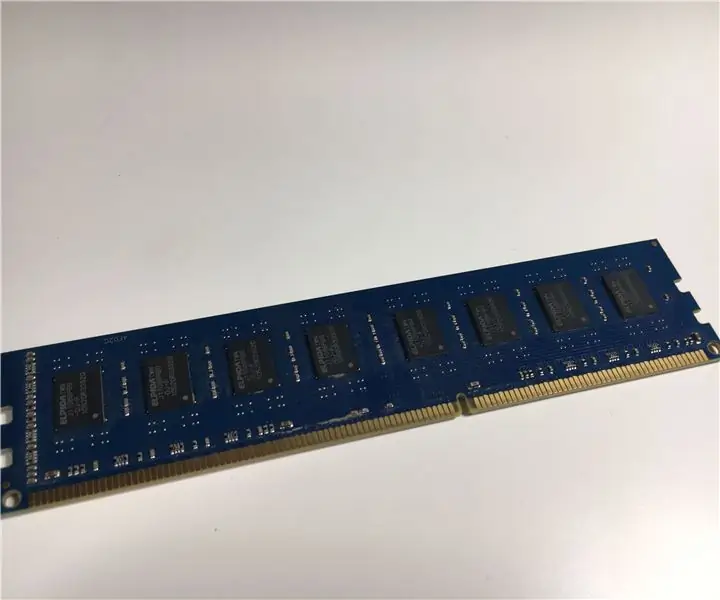

Technologie pamięci RAM i rozwiązywanie problemów: 6 kroków

Technologie pamięci RAM i rozwiązywanie problemów: Pamięć o dostępie swobodnym (RAM) jest formą bardzo szybkiej pamięci używanej przez komputery do szybkiego dostępu do informacji. Pamięć RAM jest znacznie szybsza niż dyski twarde lub dyski półprzewodnikowe, ale jest znacznie droższa i nie może przechowywać danych bez stałego zasilania. Jak ty

Rozwiązywanie problemów z komputerem: 5 kroków

Rozwiązywanie problemów z komputerem: będziemy potrzebować śrubokręta firmy Philips i powinna wystarczyć mała miska. Do miski włożymy dodatkową śrubę, żeby jej nie zgubić

Dysk twardy: Konserwacja i pielęgnacja Plus Rozwiązywanie problemów: 9 kroków

Dysk twardy: Konserwacja i opieka Plus Rozwiązywanie problemów: Zdjęcie powyżej to tradycyjny dysk twardy. Są to najczęściej używane obecnie dyski, ale niekoniecznie najszybsze. Ludzie używają tego dysku ze względu na niższy koszt za gigabajt i dłuższą żywotność. Ten instruktaż nauczy Cię o różnych

Rozwiązywanie problemów z powolnym ładowaniem telefonów i tabletów: 7 kroków

Rozwiązywanie problemów z powolnym ładowaniem telefonów i tabletów: Czasami wydaje się, że naładowanie urządzenia trwa wiecznie. Możliwe, że bateria może się zepsuć, ale bardziej prawdopodobne jest, że będzie to coś innego. Na szczęście prawdopodobnie jest to łatwe do naprawienia. Jest to bardzo prosty instruktaż