Spisu treści:

- Krok 1: Plany i projekt

- Krok 2: Komponenty, materiały i narzędzia

- Krok 3: Zacznijmy budować

- Krok 4: Praca routera

- Krok 5: Moja metoda montażu elektroniki

- Krok 6: Klej i zaokrąglanie krawędzi

- Krok 7: Nakładanie skórzanego winylu

- Krok 8: Malowanie paneli

- Krok 9: Przejście do końcowego montażu

- Krok 10: Elektronika

- Krok 11: Ostatnie poprawki

- Krok 12: Koniec

- Krok 13: Końcowe myśli

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Cześć! Dziękuję za sprawdzenie tego projektu, ten jest na mojej liście ulubionych! Bardzo się cieszę, że udało mi się zrealizować ten niesamowity projekt. W całym projekcie zastosowano wiele nowych technik, aby poprawić ogólną jakość i wykończenie głośnika. Jak zawsze, dołączona jest lista części i materiałów, schematy elektryczne, plany budowy i wiele szczegółowych zdjęć, więc chwyćmy nasze narzędzia i zacznijmy budować!

Krok 1: Plany i projekt

Głównym celem tego projektu było dla mnie zbudowanie przyzwoicie wyglądającego, nie zajmującego zbyt wiele głośności głośnika Bluetooth, który zapewniłby dużą moc do głośników. Dlatego do tego głośnika wybrałem parę dwudrożnych głośników Hertz DSK 165, z których każdy może przyjąć do 80 W RMS mocy każdy. Zapewniają wyraźny i dudniący dźwięk, bez przytłaczającego basu, a mimo to są bardzo przystępne cenowo. Ja też grzebię w wyglądzie tych sterowników.

Ważna uwaga: nie twierdzę, że jest to najlepiej brzmiący głośnik w całym wszechświecie, raczej jest to pasja i hobby budowania głośników, zdobywania wiedzy na bieżąco. Dlatego nie jestem w stanie dostarczyć świetnego testu dźwięku ani wykresów SPL dla prawdziwych audiofilów, ale staram się jak najlepiej i uczę się osiągać satysfakcjonujące wyniki.

Swój głośnik zaprojektowałem w programie Sketchup, który jest darmowym programem do projektowania - prostym w użyciu i zapewniającym świetne rezultaty. Musiałem również użyć Autocad do naszkicowania wyciętych laserowo części. Użyte materiały to płyta MDF o grubości 12 mm, sklejka o grubości 4 mm i winyl ze skóry.

Krok 2: Komponenty, materiały i narzędzia

Upewniłem się, że uwzględniłem wszystkie elementy, których użyłem do zbudowania tego głośnika. Oczywiście nie każda część czy narzędzie są potrzebne, ale zawsze dobrze jest wiedzieć, czego będziesz potrzebować.

Jak wspomniałem wcześniej, do obudowy użyłem płyty MDF o grubości 12 mm, a na panele i logotypy ze sklejki 4 mm. Możesz użyć dowolnego zestawu głośników, które mają 165 mm (6,5 cala) i są w stanie odbierać co najmniej 60 W RMS, aby uzyskać najlepsze wyniki.

Głośnik został zaprojektowany do użytku w Europie i Ameryce, dlatego po zbudowaniu głośnik będzie w stanie przyjąć napięcia AC w zakresie od 85 do 230 V, odpowiednie dla wielu krajów na całym świecie.

KOMPONENTY: (Zdobądź kupon o wartości 24 USD:

- Wzmacniacz TDA7498E -

- Zasilacz 36V 6,5A -

- Konwerter AC na DC 12V 1A -

- Płytka przedwzmacniacza XR1075 -

- CSR64215 Odbiornik Bluetooth -

- Głośniki komponentowe -

- Przełącznik zatrzaskowy LED 22mm 12V -

- 2-pinowe gniazdo AC -

- Konwerter obniżający -

- Gniazdo USB do montażu na panelu -

- Konwerter izolowany B0505S-1W -

- Antena Bluetooth -

- 2mm LED -

- Gniazdo audio 3,5 mm do montażu na panelu -

- Złącze widełkowe -

- Przewód AC -

- Pianka akustyczna -

- Kabel AUX 3,5 mm -

- Gałki wzmacniacza -

- Samoprzylepna taśma piankowa -

- Śruby M2.3X10 -

- Gumowe nóżki -

- Wkładka gwintowana M3X4 -

- Śruby nylonowe M3X4 -

- Wsporniki mosiężne -

-

Zgrzewarka MDF -

NARZĘDZIA I MATERIAŁY:

- Multimetr -

- Pistolet do klejenia na gorąco -

- Lutownica -

- Ściągacz izolacji -

- Wiertarka akumulatorowa -

- Wyrzynarka -

- Wiertła -

- Wiertła stopniowe -

- Bity Forstnera -

- Zestaw otwornic -

- Router do drewna -

- Roundover Bits -

- Centrum dziurkacza -

- Lutowane -

- Strumień -

- Stojak lutowniczy -

Krok 3: Zacznijmy budować

Na początek wszystkie panele pocięłam piłą stołową - przód, tył, dół, góra i dwie boczne części. Widać też, że wyciąłem kółka na głośniki, gniazdo na panel sterowania i tylne, a także gniazda na uchwyty. Aby wyciąć szczeliny, po prostu przykleiłem wycięte laserowo szablony wyśrodkowane na kawałku, obrysowane wokół wnętrza i z grubsza wycięte za pomocą wyrzynarki.

Krok 4: Praca routera

Moim zdaniem ten krok jest niezbędny do ładnego wykończenia przy wykonywaniu szczelin na sterowanie i tylny panel głośnika. W tym celu będziesz potrzebować frezarki górnowrzecionowej do drewna połączonej z frezem wpuszczanym, najlepiej spiralnym, który tnie przyjemniej i jest bezpieczniejszy w użyciu.

Zapraszam do zabrania moich przesłanych laserowo planów do lokalnej firmy, która może wyciąć dla Ciebie kawałki. W planach znajdziesz szablon przedniego i tylnego panelu. Znajdź środki swoich górnych i tylnych części i przyklej szablony ładnie na środku. Następnie za pomocą frezu do rowków płaskich wytnij wzdłuż krawędzi szablonu.

Do szczelin na uchwyty przykleiłem cztery proste kawałki sklejki wzdłuż krawędzi, tworząc szablon, który można by przyciąć frezem.

Następnie za pomocą wiertła do wręgów wyciąłem nacięcie, aby zlicować tylny panel ze sklejki. Widać również, że zrobiłem płytkie wycięcie wokół wewnętrznej strony górnego panelu, aby skóra winylowa mogła się opierać bez zbytniego wystawania, dzięki czemu panel sterowania można zamontować równo, nie pozostawiając prawie żadnych szczelin.

Trzymaj ręce z dala od wirującego wędzidła, załóż maskę przeciwpyłową i używaj odpylacza

Krok 5: Moja metoda montażu elektroniki

Ostatnio używam gorącego kleju do montażu wewnątrz głośnika, ale nie jest to niezawodny sposób na zabezpieczenie części, zwłaszcza tych cięższych, takich jak wzmacniacz lub zasilacz, które z czasem mogą się przesuwać po przyklejeniu.

Dlatego wymyśliłem o wiele ładniejszą i łatwiejszą metodę przy użyciu wkładek gwintowanych. Za pomocą punktaka zaznaczyłem otwory w komponencie, a wiertłem o nieco mniejszej średnicy niż wkładka gwintowana wywierciłem otwory, w których wkładka będzie osadzona. Trochę kłopotliwe jest wciskanie wkładek na miejsce, ale używając pewnej ręki, a w moim przypadku płaskiego aluminiowego elementu, aby zamontować gwintowane wkładki równo, wbiłem je w miejsce młotkiem bez większego wysiłku. Efekt można zobaczyć na zdjęciach z wkładkami gwintowanymi umieszczonymi równo w płycie MDF.

Dobrą praktyką jest również nałożenie odrobiny drewna lub kleju CA do otworu, aby lepiej zabezpieczyć wkładki gwintowane. Tylko pamiętaj, aby nie nakładać kleju wewnątrz nici!

Krok 6: Klej i zaokrąglanie krawędzi

Czas na jedną z bardziej satysfakcjonujących części konstrukcji - klej do góry! Zawsze mi się to podoba, potem obudowa się łączy i wreszcie nabiera kształtu. Użyłem do tego kleju do drewna PVA, upewniając się, że używam go dużo po bokach i na wewnętrznych szwach, rozprowadzając klej palcem, aby uzyskać ładniejsze wykończenie i lepsze wiązanie.

Upewniłem się, że panele są ustawione prostopadle i wracałem co kilka minut, aby sprawdzić, czy nadal są kwadratowe, dopóki klej nie będzie wystarczająco mocny, aby przyjąć górny panel. Nie używałem zacisków, ponieważ nie mam ich pod ręką - kilka ciężarków do hantli działa dobrze i wymaga znacznie mniej wysiłku, aby utrzymać obudowę prosto podczas wysychania kleju.

Poza kamerą przykleiłem wsporniki paneli na miejscu, upewniając się, że panele są nieco płytkie po umieszczeniu na wspornikach.

Następnie opuściłem obudowę na dobre kilka godzin, aby klej całkowicie się utwardził i wywierciłem otwory na śruby, które utrzymają uchwyty na miejscu, a także wywierciłem otwory na gumowe nóżki, używając suwmiarki, aby uzyskać równe odległości od krawędzie.

Następnie wyjąłem zaokrąglony bit, aby wygładzić krawędzie obudowy, a także wnętrze górnego panelu sterowania. Pamiętaj, że ten proces powoduje powstawanie dużej ilości nieprzyjemnego kurzu!

Krok 7: Nakładanie skórzanego winylu

Uważam ten krok za jeden z najbardziej frustrujących, czasochłonnych i cierpliwych, ponieważ jest naprawdę kłopotliwy i wymaga trochę praktyki i doświadczenia, aby osiągnąć dobre wyniki. Ponieważ robię to nie po raz pierwszy, czułem się bezpiecznie robiąc to i wiedziałem, czego się spodziewać.

Zrobiłem wyciąć kawałek winylu, który jest nieco dłuższy niż obwód pudełka z krawędziami winylu nieco wystającymi, aby łatwiej było owinąć krawędzie wokół zaokrąglonych rogów.

Użyłem cementu kontaktowego, upewniając się, że nałożyłem zdrową ilość zarówno na MDF, jak i na skórę winylową i odłożyłem je na kilka minut, aby rozpuszczalnik wyparował z kleju i pozostawił nieco lepki klej. Następnie ostrożnie wziąłem winyl na krawędziach, upewniając się, że klej jest jak najmniej dotykany, rozciągnąłem go nieco i palcami docisnąłem do panelu MDF, sklejając je ze sobą. Podczas gdy klej jest jeszcze trochę mokry, winyl można przesuwać i regulować przez kilka minut, ale potem jest przyklejony na stałe. Jak widać na zdjęciu, udało mi się wykonać nieco niewidoczny szew, w którym końce winylu spotykają się po owinięciu wokół pudełka. Dobrą wskazówką jest zaklejenie jednej strony taśmą, aby klej nie dostał się na winyl podczas sklejania dwóch końców.

Pokonywanie zaokrąglonych krawędzi wymaga najwięcej cierpliwości i praktyki. Po prostu próbuję pociągnąć winyl z pewną siłą, aby wygładzić większość zmarszczek. Idę tak pod kątem 45 stopni, ciągnąc winyl, aż się wygładzi. Następnie używam plastikowej karty lub skrobaka, aby wsunąć krawędzie winylu do obudowy, a po ustawieniu kleju za pomocą ostrego noża przycinam krawędzie, upewniając się, że nie przecinam winylu tam, gdzie będzie widoczny.

Dobrą wskazówką jest wykonanie wielu nacięć, aby zmniejszyć napięcie na winylu, aby łatwiej było owijać się wokół ciasnych krzywizn i zaokrąglonych krawędzi.

Krok 8: Malowanie paneli

Muszę być szczery - to mój pierwszy malowanie natryskowe MDF, ale jestem całkiem zadowolony z wykończenia. Oczywiście jest wiele do poprawienia, więc na pewno to zrobię!

Moim celem było uzyskanie błyszczącego białego wykończenia. Przede wszystkim wygładziłem panele MDF za pomocą szlifierki orbitalnej z papierem ściernym o ziarnistości 220. Nałożyłem kilka warstw mieszanki 50/50 Titebond III z wodą na panele i pozostawiłem je do wyschnięcia na noc. Następnie ponownie przetarłem powierzchnię papierem ściernym i natrysnąłem kilka warstw szarego podkładu, aby wygładzić powierzchnię. Gdy warstwy podkładowe wyschły, do przeszlifowania paneli na mokro użyłem grubej gąbki do szlifowania i spryskiwacza. Panele przetarłem alkoholem izopropylowym, aby usunąć wszelkie oleje i pozostałości i spryskałem je białą błyszczącą farbą. Wymagało to 3-4 warstw, aby uzyskać ładne wykończenie. Po wyschnięciu koloru spryskałem lakier bezbarwny i pozostawiłem do wyschnięcia na kilka dni, upewniając się, że nie dotyka powierzchni. Spryskałem też panele ze sklejki i moje logo.

Widać połysk na panelach, do którego dążyłem.

Krok 9: Przejście do końcowego montażu

Pozostało tylko kilka drobiazgów do zrobienia, takich jak:

- Wklejenie panelu sterowania ze sklejki od wewnątrz obudowy, upewniając się, że rozprowadzona została zdrowa ilość kleju wokół krawędzi, zapewnia hermetyczne uszczelnienie.

- Wstępne nawiercenie otworów na logo za pomocą taśmy maskującej, aby zaznaczyć dokładną lokalizację otworów na śruby.

- Wkręcanie śrub od wewnątrz głośnika, które utrzymają przedni panel na miejscu. W tym celu zostawiłem nieco wystające końce śrub, aby móc zaznaczyć panel, w którym należy wywiercić otwory, aby przyjąć śrubę. Lekko stuknąłem w przedni panel, aby zrobić wgniecenia po wewnętrznej stronie przedniego panelu. Upewniłem się, że użyję kawałka pianki, aby amortyzować uderzenia młotkiem i pozostawić nienaruszone wykończenie.

- Nałożenie samoprzylepnej taśmy piankowej na elementy podtrzymujące z obu stron obudowy, aby zapewnić hermetyczne uszczelnienie po przykręceniu przedniego i tylnego panelu.

- Montaż uchwytów do przenoszenia i nałożenie gorącego kleju od wewnątrz głośników w celu wyeliminowania ewentualnych przerw.

- Wkręcanie mosiężnych wsporników. Wystarczy wkręcić je ręcznie, ponieważ zostaną dokręcone, gdy do zabezpieczenia elektroniki posłużą nylonowe śruby.

- Wklejenie pianki akustycznej za pomocą gorącego kleju i upewnienie się, że wystają przez nią mosiężne wypustki. Jak widać, nałożyłem piankę po wewnętrznej stronie wszystkich paneli.

- Przyklejanie pierścieni głośników na panelu przednim za pomocą przezroczystego silikonu, aby zapobiec wyciekom powietrza.

- Przykręcanie gumowych nóżek na miejscu.

Krok 10: Elektronika

Czas umieścić wnętrzności głośnika! Byłem bardzo zadowolony ze sposobu, w jaki zdecydowałem się zamontować elementy elektroniczne wewnątrz głośnika, było to naprawdę łatwe i sprawiło, że elementy trzymały się naprawdę dobrze.

Do większości połączeń użyłem złączy widełkowych, aby zapewnić dobre połączenie. Związałem też ze sobą przewody, aby wyeliminować grzechotanie, gdy znajdują się w głośniku. Upewniłem się również, że przewody sygnału audio są odseparowane od przewodów źródła zasilania.

Sprawdź mój schemat połączeń, aby uzyskać bardziej szczegółowe wyjaśnienie.

Krok 11: Ostatnie poprawki

Miło widzieć, jak mówca się spotyka! Jak dotąd wygląda świetnie!

Kontynuowałem, przykręcając tylny panel na miejscu. Widać, że przed malowaniem natryskowym paneli użyłem pogłębiacza, aby śruby mogły ładnie przylegać i licować. Następnie podążyłem za tylnym panelem ze sklejki, używając wielu małych śrub, aby zamocować go na miejscu.

Następnie nadszedł czas, aby przykręcić głośniki na miejscu i założyć maskownice dla ochrony. Następnie przykręciłem logo, co zawsze jest tak satysfakcjonujące! Przykręciłem też gałki wzmacniacza, pozostawiając niewielką szczelinę między panelem ze sklejki, aby gałki można było łatwo obracać bez zarysowania powierzchni.

Krok 12: Koniec

Głośnik jest wreszcie gotowy! Spędziłem nad tym projektem wiele godzin, ale bardzo się cieszę, jak wyszło. Zasilany jest z gniazdka sieciowego, w moim przypadku 220V. Bardzo podoba mi się opcja ładowania urządzenia przez port USB z tyłu. Dołączyłem również antenę Bluetooth na tylnym panelu, która znacznie zwiększa zasięg Bluetooth, bez problemu przepuszcza się przez kilka ścian i drzwi. Ponadto łączność Bluetooth jest naprawdę szybka.

Krok 13: Końcowe myśli

Chciałbym uznać ten projekt za sukces, świetnie wygląda, świetnie brzmi i wiele się nauczyłem budując go. Mam nadzieję, że nauczyłeś się czegoś nowego czytając mój artykuł na temat tej konfiguracji i mam nadzieję, że zainspirowałem Cię do samodzielnego zbudowania! Gwarantuję - budowanie czegoś takiego to świetna zabawa!

Do zobaczenia w innym projekcie, dzięki!

- Donny

Zalecana:

NIESAMOWITE głośny głośnik Bluetooth 150 W Boombox: 16 kroków (ze zdjęciami)

NIESAMOWITE głośny głośnik Bluetooth o mocy 150 W Boombox: Witam wszystkich! W tej instrukcji pokażę, jak zbudowałem ten niesamowicie głośny głośnik Bluetooth! Dużo czasu poświęcono na ten projekt, zaprojektowanie obudowy, zebranie materiałów i części budowy oraz ogólne planowanie. Mam

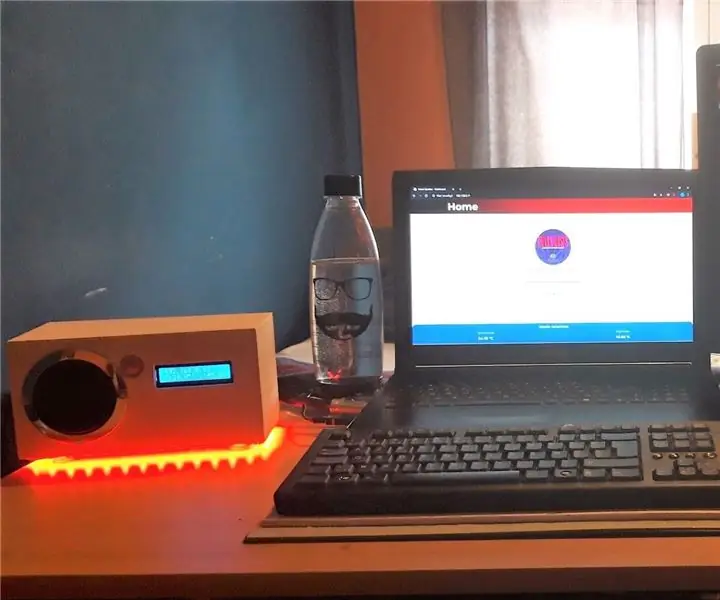

Nastrojowy głośnik - potężny głośnik do odtwarzania nastrojowej muzyki w oparciu o temperaturę otoczenia: 9 kroków

Nastrojowy głośnik - potężny głośnik do odtwarzania nastrojowej muzyki w oparciu o temperaturę otoczenia: witaj! Na potrzeby mojego szkolnego projektu w MCT Howest Kortrijk stworzyłem nastrojowy głośnik, który jest inteligentnym głośnikiem Bluetooth z różnymi czujnikami, wyświetlaczem LCD i WS2812b w zestawie pasek led.Głośnik odtwarza muzykę w tle w zależności od temperatury, ale może

Niesamowite!! DIY Mini głośnik Bluetooth BoomBox Zbuduj Dayton Audio ND65-4 i ND65PR: 18 kroków

Niesamowite!! DIY Mini głośnik Bluetooth BoomBox Zbuduj Dayton Audio ND65-4 i ND65PR: Oto kolejny. Ten zdecydowałem się na ND65-4 i braci Passive ND65PR. Naprawdę podoba mi się sposób, w jaki zrobiłem mały 1-calowy głośnik jakiś czas temu i naprawdę chciałem stworzyć większy z 2,5-calowymi głośnikami. Bardzo lubię

Diy Bluetooth Boombox/Głośnik: 6 kroków

Diy Bluetooth Boombox/Głośnik: Witam! W tej instrukcji pokażę, jak zbudować sobie Boombox Bluetooth

Graffiti Boombox Głośnik Bluetooth: 5 kroków (ze zdjęciami)

Głośnik Bluetooth Graffiti Boombox: To moja druga instrukcja, mam nadzieję, że pomoże ci to w twoich kompilacjach. Chciałem zbudować głośny przenośny głośnik z dobrym dźwiękiem i designem. To może być mój największy projekt. Nie jestem zawodowym stolarzem, ale jestem zadowolony z rezultatu