Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Ten projekt jest dość prostym sterownikiem silnika, który pozwala na użycie tanich mocnych silników prądu stałego z GRBL do obsługi śrub pociągowych maszyny CNC. Obejrzyj powyższe wideo, aby zobaczyć demonstrację tego kontrolera na mojej domowej maszynie CNC podłączonej do GRBL działającej na domowym Arduino na płycie perf odpowiadającej na kod G wysłany za pomocą uniwersalnego nadawcy kodu G.

Zaprojektowałem to, ponieważ budowałem od podstaw dość dużą maszynę CNC i wiedziałem, że będzie ona zbyt ciężka i sztywna, aby małe silniki krokowe mogły ją obsługiwać.

Celem było użycie tanich motoreduktorów prądu stałego o wysokim momencie obrotowym, ale nadal możliwość używania kodu G jak normalna maszyna CNC.

Kieszonkowe dzieci

(dla każdej osi)

1 Arduino nano

1 Hbridge wystarczająco mocny, aby poradzić sobie z wybranym silnikiem.

2 rezystory 10k

1 rezystor 2 kΩ

1 500 omów pot

2 diody detektora podczerwieni

1 dioda nadawcza IR;

1 deska perf.

trochę drutu

koło enkoderowe (możesz zrobić to sam lub kupić)

lutownica i lutownica

przecinak do drutu / ściągacz izolacji

piła do metalu

Krok 1: Wytnij deskę

Użyj piły do metalu, aby wyciąć płytkę perforowaną, aby zrobić szczelinę, przez którą prześlizgnie się enkoder.

Zdjęcie powyżej pokazuje slot w desce i jak się w nią mieści moje koło.

Kluczem jest tutaj przycięcie go trochę głębiej niż to konieczne, aby koło enkodera nie przeciągało się ani nie uderzało w planszę.

Detektory i emiter muszą otaczać szczelinę, więc zostaw wystarczająco dużo miejsca na płycie, aby je pomieścić.

Krok 2: Montaż

Umieść nano i inne elementy na planszy.

Ponieważ jest to płyta perf i każda konfiguracja może być inna rozmieszczenie części zależy od Ciebie, ale połączenia muszą być takie, jak pokazano na rysunku.

Podczas umieszczania detektorów należy związać ze sobą anody i połączyć je z ziemią, a katody muszą być rozdzielone.

Upewnij się, że na detektorach i emiterze jest wystarczająco dużo ołowiu, aby można było je zgiąć i wyregulować.

Możesz użyć taśmy lub rurki termokurczliwej na katodach detektorów, aby zapobiec ich zwarciu.

Potencjometr powinien być ustawiony wokół środka, aby zapewnić dobry punkt wyjścia do kalibracji, gdy dojdziesz do tego kroku.

Krok 3: Zaprogramuj Nano

Po złożeniu możesz wgrać szkic do nano.

Plik źródłowy to szkic dla arduino, prześlij go na tablicę, tak jak każdy inny szkic arduino.

Montaż części mechanicznych zależy od Ciebie, ponieważ istnieje tak wiele opcji dla części mechanicznych.

Krok 4: Kalibracja

Po złożeniu, zaprogramowaniu i zamontowaniu płytki do sprzętu, a koło enkodera jest na swoim miejscu, można rozpocząć kalibrację.

Podczas montażu płytki staraj się zbliżyć ją do enkodera, w pozycji, w której diody IR są blisko ustawione.

Diody można przesuwać trochę na oko po zamontowaniu płytki, aby zbliżyć się do wyrównania.

Teraz zasilasz zbudowaną tablicę kontrolną, ale nie Hbridge.

Porusz nieco mechanizmem i enkoderem i zobacz, czy na nano miga czerwone światło.

Wyreguluj diody i potencjometr, aż dioda zareaguje, gdy zęby enkodera przesuną się między diodami.

Potencjometr reguluje intensywność emitowanego światła podczerwonego.

Zbyt silne światło może się odbić i spowodować zadziałanie detektorów, kiedy nie powinny.

Zbyt słaby i detektory nie zadziałają.

Gdy będziesz zadowolony z regulacji, możesz zastosować moc do Hbridge.

Kiedy poruszasz enkoderem, płytka powinna odczytać ruch i spróbować przesunąć silnik z powrotem do pozycji spoczynkowej.

Jeśli zamiast tego zacznie się obracać w kierunku, w którym obróciłeś enkoder, wiesz, że przewody do silnika wymagają odwrócenia na wyjściu hbridge.

Zalecana:

Wodoodporna kamera internetowa Wifi z obsługą Wi-Fi Raspberry Pi dla upływu czasu: 3 kroki (ze zdjęciami)

Wodoodporna kamera internetowa Wi-Fi DSLR z zasilaniem Raspberry Pi dla upływu czasu: Jestem frajerem do oglądania zachodów słońca z domu. Tak bardzo, że mam trochę FOMO, gdy jest dobry zachód słońca i nie ma mnie w domu, żeby go zobaczyć. Kamery IP zapewniały rozczarowującą jakość obrazu. Zacząłem szukać sposobów na zmianę przeznaczenia mojej pierwszej lustrzanki cyfrowej: Cano 2007

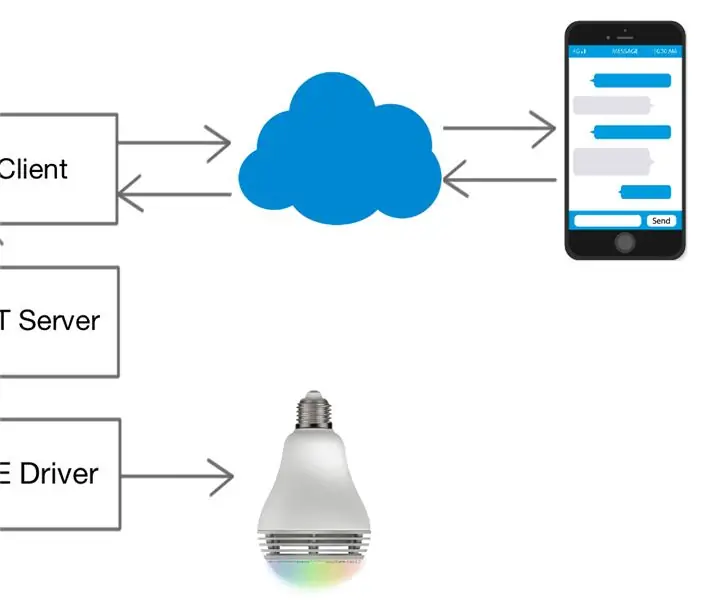

TextPlayBulb: PlayBulb z obsługą REST przy użyciu Raspberry Pi 3, BLE i Telegram: 3 kroki

TextPlayBulb: PlayBulb z obsługą REST za pomocą Raspberry Pi 3, BLE i Telegram: Ta instrukcja pokazuje, jak połączyć się z lampą LED Bluetooth PlayBulb Color za pomocą Pythona, Raspberry Pi 3 i biblioteki Bluetooth oraz rozszerzyć sterowanie za pomocą interfejsu API REST na potrzeby scenariusza IoT , a jako bonus projekt pokazuje również, jak przedłużyć t

Kontynuacja: Advanced Media Center z Odroid N2 i Kodi (obsługa 4k i HEVC): 3 kroki

Kontynuacja: Advanced Media Center z Odroid N2 i Kodi (obsługa 4k i HEVC): Ten artykuł jest kontynuacją mojego poprzedniego, całkiem udanego artykułu o budowaniu wszechstronnego centrum multimedialnego, opartego początkowo na bardzo popularnym Raspberry PI, ale później, ze względu na brak wyjścia zgodnego z HEVC, H.265 i HDMI 2.2, został przełączony

Pilot z obsługą Alexa (przy użyciu WEMO D1 Mini): 3 kroki

Alexa Enabled Remote Control (przy użyciu WEMO D1 Mini): To jest zaktualizowana wersja poprzedniego postu: https://www.instructables.com/id/Voice-Activated-R… W poprzedniej wersji korzystałem z Geetech moduł głosowy do sterowania zwykłym pilotem do otwierania drzwi garażowych. W tej instrukcji zastąpiłem vo

DRO oparte na Arduino dla maszyny CNC GRBL: 3 kroki (ze zdjęciami)

DRO oparte na Arduino dla maszyny CNC GRBL: Rozpocząłem ten projekt z myślą o jednym celu. Zależało mi na prostym, ale skutecznym sposobie przeglądania informacji o mojej maszynie CNC, stojąc przy maszynie CNC, zamiast wyciągać szyję w niemal wykrzywionych pozycjach i mrużyć oczy jak