Spisu treści:

- Krok 1: Narzędzia i materiały

- Krok 2: Pazur: Zewnętrzny

- Krok 3: Pazur: wewnętrzne mosty

- Krok 4: Suwak

- Krok 5: Bęben i uprząż

- Krok 6: Koło zębate i koło zębate

- Krok 7: Ramiona promieniowe i karuzela

- Krok 8: Podstawowa skrzynka silnika

- Krok 9: Rozgałęzianie szyn suwakowych

- Krok 10: Arduino, przewody i komponenty

- Krok 11: Kod Arduino

- Krok 12: Testowanie obwodu

- Krok 13: Podstawowy montaż: pazur

- Krok 14: Podstawowy montaż: bęben i uprząż

- Krok 15: Podstawowy montaż: suwaki

- Krok 16: Wiercenie

- Krok 17: Montaż PCV

- Krok 18: Montaż podstawy i obwodu

- Krok 19: Ukrywanie przewodów

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Ta instrukcja została stworzona w celu spełnienia wymagań projektowych Makecourse na University of South Florida (www.makecourse.com).

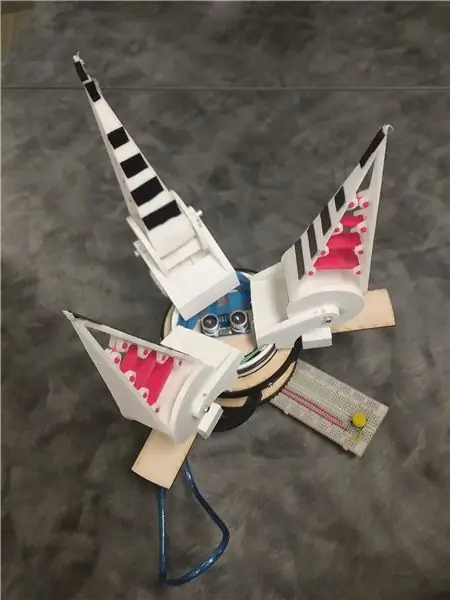

Flex Claw to kolejny najlepszy projekt dla każdego ucznia, inżyniera i majsterkowicza, który z pewnością przyciągnie uwagę odbiorców. Prowadzony w pełni przez Arduino Uno, Flex Claw to uproszczone podejście do samocentrującego pazura przy użyciu tylko jednego silnika! Ale jego możliwości nie są takie proste, ponieważ jego struktura pazurów została przeprojektowana, aby faktycznie dopasowywać się do dowolnego kształtu obiektu, który trzyma! Chociaż jego konstrukcja jest w większości praktyczna, niezbędny jest dostęp do drukarki 3D z filamentem NinjaFlex i kompatybilnością z PLA.

Krok 1: Narzędzia i materiały

Pierwszym krokiem jest przejrzenie wszystkich części i ewentualnie dokonanie korekt. W tym celu bardzo polecam korzystanie z Solidworks, ponieważ jest bardzo przyjazny dla użytkownika, gdy dowiesz się, gdzie znajdują się wszystkie polecenia. Jeśli jeszcze go nie pobrałeś, koniecznie skontaktuj się ze swoją szkołą lub miejscem pracy, aby uzyskać zniżki lub bezpłatne kody dostępu. YouTube będzie również Twoim najlepszym przyjacielem, jeśli potrzebujesz więcej informacji na temat każdej funkcji. W następnych kilku krokach omówimy, jak zaprojektować elementy do Flex Claw za pomocą Solidworks, które muszą być wydrukowane w 3D.

Przed zebraniem materiałów prosimy o zapoznanie się ze wszystkimi krokami i potwierdzenie, że te wymienione poniżej pasują do pożądanego produktu końcowego, ponieważ można dokonać wszelkich spersonalizowanych dostosowań rozmiaru/wymiarów omawianych elementów, choć nie jest to zalecane. Poniższe materiały pokrywają się z oryginalnym procesem budowy etapów.

Narzędzia:

- Możliwość druku 3D, kompatybilna z filamentem NinjaFleax i PLA.

- Wycinarka laserowa do sklejki (zalecana dla dokładnych wymiarów, ale można ją obejść z doświadczonymi umiejętnościami)

- Wiertarka z wiertłem 3/16

- Dremel

- Pełny zestaw Arduino Uno (przewody, kabel połączeniowy itp.), w tym czujnik zbliżeniowy, dioda LED (z odpowiednim rezystorem), przycisk i 2 silniki krokowe (może być potrzebny mocniejszy silnik w zależności od wyników wyszukiwania i oporu tarcia).

Materiał:

-12 "x 24" x 0,125 "arkusz ze sklejki

-Pip PVC 4 "średnica zewnętrzna, około 5" długości, ściana 0,125"

- Taśma antypoślizgowa

- Śruby 6/32" o długości 1,5" X 6, z odpowiednimi nakrętkami

- Pręt aluminiowy o średnicy 0,125 cala, długość 6 cali i odpowiednia piła do metalu do przyszłych cięć

- Gniazdko łączy się z wyjściem co najmniej 2,5 A (działa ładowarka I-Phone/I-Pad)

Krok 2: Pazur: Zewnętrzny

Teraz, gdy mamy Solidworks, możemy rozpocząć modelowanie zewnętrznego projektu pazura. Zachęcamy do tego, aby był to jeden z pierwszych kroków, ponieważ ten element musi być wydrukowany w 3D za pomocą filamentu NinjaFlex, który formuje się dłużej niż większość tworzyw sztucznych i prawdopodobnie potrzebuje zewnętrznego źródła dla drukarki 3D, która jest kompatybilna z tym filamentem.

Pazur jest kluczową cechą projektu, ponieważ w rzeczywistości wygina się do kształtu każdego trzymanego przedmiotu. Pozwalając na bardzo elastyczną, cienką ścianę zewnętrzną, możemy wykorzystać jej naturalną składalność, aby zmaksymalizować powierzchnię styku dla lepszej przyczepności. Drugą stroną medalu jest jednak to, że nadal potrzebuje wewnętrznych sztywnych mostków, aby zachować swoją strukturę i przyłożyć siły ściskające podczas kontaktu (krok 3).

Są to kawałki, z których można zrobić jeden pazur, więc przygotuj się na wydrukowanie 3 razy tej ilości dla 3 pazurów. Dobra wskazówka jest taka, że możemy drukować wiele części jednocześnie, o ile na łóżku jest wystarczająco dużo miejsca. Ale może to również zwiększyć frustrację, gdy jeden kawałek zepsuje się podczas procesu drukowania, wtedy musielibyśmy zatrzymać drukowanie również dla pozostałych części. Zbyt wiele kawałków na łożu może również spowodować, że jedna część z tworzywa sztucznego stwardnieje zbyt mocno przed nałożeniem kolejnej warstwy (ponieważ maszyna musi przejść do innych części) i powoduje wygięcie w środku kawałka. Doświadczenie, że chcesz, aby Twoja drukarka 3D mogła sobie poradzić, jest najlepszą rzeczą, ale pamiętaj, że więcej niż jedna część może drukować na raz.

Wraz z plikami części Solidworks dołączony jest rysunek SolidWorks wyświetlający użyte pomiary. Chociaż większość z tych długości można zmienić, aby lepiej pasowała do Twojego pomieszczenia, wszelkie zmiany będą musiały zostać następnie przeniesione na inne elementy, aby upewnić się, że wszystko do siebie pasuje. Dlatego zaleca się, aby korekty zachować do czasu, gdy przejrzysz każdy krok i rozważysz wynik końcowy. W przeciwnym razie są to podstawowe kroki do zaprojektowania zamierzonego danego modelu.

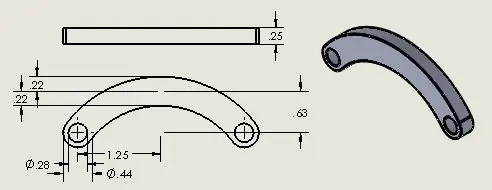

Krok 3: Pazur: wewnętrzne mosty

Następnie wewnętrzne mostki na pazur. Podczas gdy zewnętrzna konstrukcja pazurów musi być drukowana za pomocą NinjaFlex, aby zapewnić elastyczność, te mosty muszą być drukowane za pomocą filamentu PLA. Będą one sztywne i będą działać jak kości, aby utrzymać strukturę pazura podczas zginania i przykładania sił ściśliwych podczas kontaktu.

Wraz z plikami części SolidWorks dołączone są rysunki Solidworks przedstawiające użyte wymiary. Są to wymiary, które są kompatybilne z resztą konstrukcji pazurów, dzięki czemu wszystko do siebie pasuje, więc upewnij się, że wszelkie osobiste dostosowania do poprzednich części zostaną w razie potrzeby wprowadzone do tych elementów. W przeciwnym razie są to podstawowe kroki do zaprojektowania zamierzonego danego modelu.

(Są to elementy, z których można zrobić jeden pazur, więc przygotuj się na wydruk 3D 3 razy tyle dla 3 pazurów)

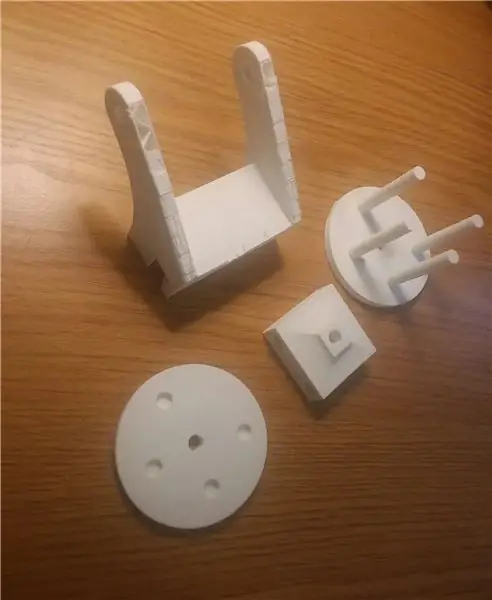

Krok 4: Suwak

Slider składa się z 4 części: 1 suwaka dominującego, 1 bębna ze słupkiem i 2 „nasadek suwakowych”. Dzięki takiemu rozwiązaniu suwak może całkowicie osłaniać bęben bez ograniczania jego możliwości obracania się w rowku. To również nie wymaga śrub, ponieważ załączniki po prostu wskakują do głównego suwaka i nad umieszczonym bębnem.

Wraz z plikami części SolidWorks dołączone są rysunki Solidworks przedstawiające użyte wymiary. Są to wymiary, które są kompatybilne z resztą konstrukcji pazurów, aby wszystko do siebie pasowało, więc upewnij się, że wszelkie osobiste dostosowania do poprzednich części zostaną wprowadzone do tych elementów, jeśli zajdzie taka potrzeba.

(Są to elementy, z których można zrobić jeden pazur, więc przygotuj się na wydruk 3D 3 razy tyle dla 3 pazurów)

Krok 5: Bęben i uprząż

Bęben i uprząż bębna są pośrednikami łączącymi pazur z suwakiem i pozwalają mu obracać się do przodu, gdy suwaki przesuwają się na zewnątrz. W przeciwieństwie do poprzednich części, które muszą być wydrukowane w 3D, te elementy można obrobić za pomocą prętów drewnianych i aluminiowych. Ale nie jest to zalecane, ponieważ mają one dokładne wymiary, które pozwalają połączyć wszystkie inne elementy, zwłaszcza uprząż z dolnym rowkiem, który powinien pasować do grubości i krzywizny obrzeża rury PVC. Sprawdź ten parametr dla rury PCV, którą już masz, lub zanotuj go, aby znaleźć taką, która pasuje.

W przyszłym kroku zmontujemy te części tak, aby dolny otwór łącznika bębna pasował do wałka bębna suwaka i aby szersza para słupków na DrumHalf pasowała do otworów przelotowych u podstawy zewnętrznej części pazura. Mając to na uwadze, są to wymiary, które są kompatybilne z resztą konstrukcji pazurów, dzięki czemu wszystko pasuje do siebie, więc upewnij się, że wszelkie osobiste dostosowania poprzednich części są w razie potrzeby przenoszone na te elementy.

(Są to elementy, z których można zrobić jeden pazur, więc przygotuj się na wydruk 3D 3 razy tyle dla 3 pazurów)

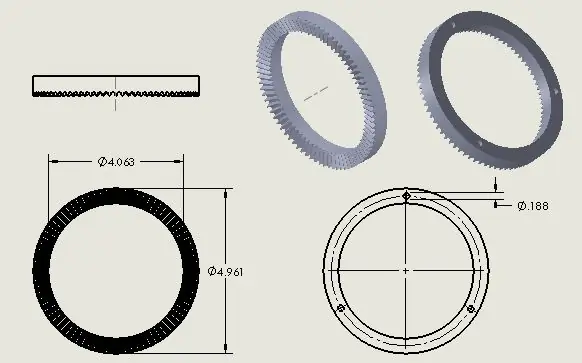

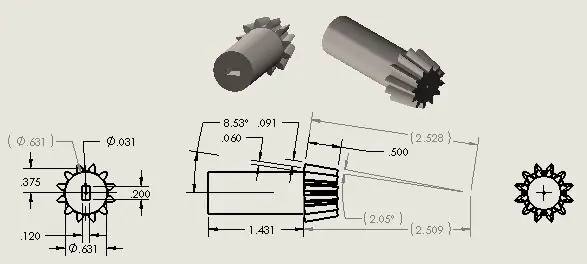

Krok 6: Koło zębate i koło zębate

W tym momencie wkracza moc. Zarówno zębnik, jak i zębatka pierścieniowa nie powinny być zmieniane do drukowania 3D, ponieważ są bardzo szczególne. Piasta zębnika posiada całość pasującą tylko do wspomnianego podstawowego silnika krokowego. Jeśli inny silnik ma być używany z innymi wymiarami wału, można to dostosować w pliku roboczym. W tym modelu zastosowano 2 silniki krokowe, więc pamiętaj, aby wydrukować 2 koła zębate.

Wraz z plikami części SolidWorks dołączone są rysunki Solidworks przedstawiające użyte wymiary. Są to wymiary, które są kompatybilne z resztą konstrukcji pazurów, dzięki czemu wszystko do siebie pasuje, więc upewnij się, że wszelkie osobiste dostosowania do poprzednich części zostaną w razie potrzeby wprowadzone do tych elementów.

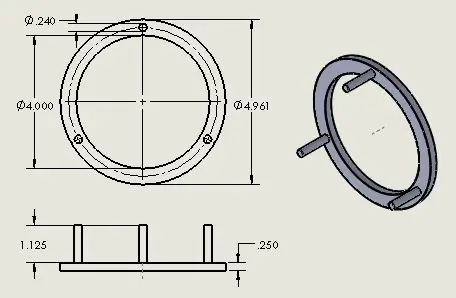

Krok 7: Ramiona promieniowe i karuzela

Karuzela jest później umieszczana na kole koronowym i obracając łącznik promieniowy do i od suwaka, popychając go do przodu i do tyłu. Chociaż jest to prosta konstrukcja, nie zaleca się zastępowania karuzeli drewnianymi i luźno podpartymi aluminiowymi prętami, ponieważ cały element powinien być wystarczająco wytrzymały, aby obracać się wokół rury PCV bez kołysania. Łącznie potrzebne są 3 łącza promieniowe.

Wraz z plikami części SolidWorks dołączone są rysunki Solidworks przedstawiające użyte wymiary. Są to wymiary, które są kompatybilne z resztą konstrukcji pazurów, aby wszystko do siebie pasowało, więc upewnij się, że wszelkie osobiste dostosowania do poprzednich części zostaną wprowadzone do tych elementów, jeśli zajdzie taka potrzeba.

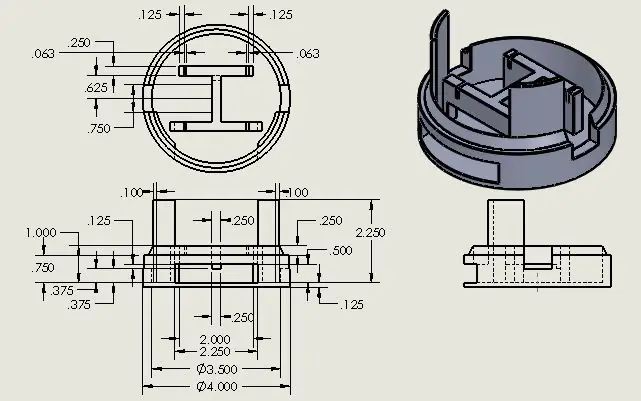

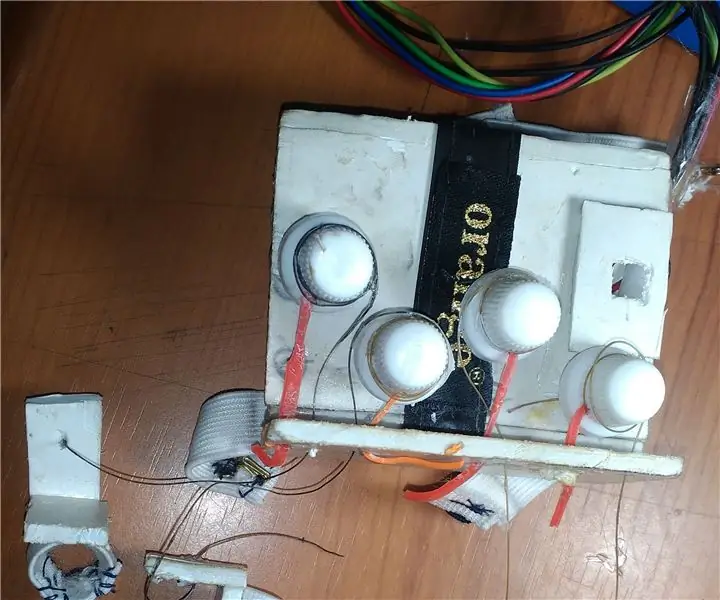

Krok 8: Podstawowa skrzynka silnika

Oprócz pojedynczego pazura, ta część może być kolejną najbardziej złożoną. Druk 3D będzie twoim najlepszym przyjacielem, jeśli jeszcze się nie sprawdził. Ta podstawa, chociaż mierzyła, aby szczególnie pasowała do złącza rurowego PVC, którego użyłem (i polecam) o średnicy zewnętrznej 4", ścianach o grubości 0,25" i nachylonej krawędzi w pobliżu obręczy. Sprawdź wymiary i zmień je, aby lepiej pasowały do używanej rury. Rury są również zazwyczaj sprzedawane z informacją o średnicy wewnętrznej. Więc w tym przypadku, jeśli potrzebuję rury o średnicy zewnętrznej 4" i grubości ścianek 0,25", powinienem poszukać łącznika 3,5". linijka w ręku.

Ta podstawa ma pasować do dwóch silników krokowych 28BYJ-48 5VDC dla Arduino Uno. Chociaż te silniki są łatwiejsze do zakodowania, nie są najlepiej znane ze swojej siły. Zmniejszenie tarcia bardzo pomaga poprzez nałożenie sproszkowanego grafitu lub innych suchych smarów na suwaki pierścieniowe. W przeciwnym razie, jeśli mocniejszy silnik jest dostępny, główny projekt zmienił się na podstawową potrzebę, którą wykonałem i zachęcam do tego po użyciu tego projektu z 2 podstawowymi silnikami krokowymi, aby można było zobaczyć, jak ostateczny układ wpłynie na znaczące zmiany.

Ta podstawa ma również zawierać płytkę stykową, wsuwając ją w prostokątną szczelinę z boku. W tym celu zaplanowano przekrój o szerokości 2,25" i wysokości 0,375", ponieważ jest to standardowy rozmiar dla większości płyt stykowych. Podobnie jak w przypadku silników, jeśli zamiast tego chcesz użyć innego rozmiaru chleba, poczekaj, aż po zapoznaniu się ze wszystkimi szczegółami końcowego układu obwodu, wprowadź zmiany.

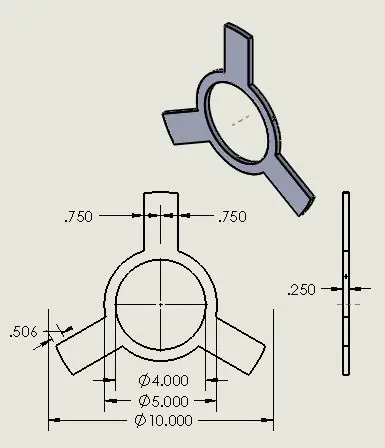

Krok 9: Rozgałęzianie szyn suwakowych

Ten pierścień zostanie wywiercony w rurze PCV, aby był jak najbardziej stabilny, aby suwaki mogły się przesuwać. Ten kawałek jest zwykle zbyt duży, aby można go było wydrukować w 3D, więc bardzo polecam uzyskać dostęp do wycinarki laserowej do drewna lub rozwijać swoje umiejętności z zaokrąglonymi krawędziami w sklepie z drewnem. Dzięki temu grubość może się różnić, aby lepiej pasowała do suwaków, ale pamiętaj, aby pozostawić trochę miejsca na ruchy. W późniejszym kroku omówimy najlepsze sposoby zabezpieczenia tego na konstrukcji.

Wraz z plikami części SolidWorks dołączone są rysunki Solidworks przedstawiające użyte wymiary. Są to wymiary, które są kompatybilne z resztą konstrukcji pazurów, aby wszystko do siebie pasowało, więc upewnij się, że wszelkie osobiste dostosowania do poprzednich części zostaną wprowadzone do tych elementów, jeśli zajdzie taka potrzeba.

Krok 10: Arduino, przewody i komponenty

Krok 11: Kod Arduino

Krok 12: Testowanie obwodu

Krok 13: Podstawowy montaż: pazur

Krok 14: Podstawowy montaż: bęben i uprząż

Krok 15: Podstawowy montaż: suwaki

Krok 16: Wiercenie

Krok 17: Montaż PCV

Krok 18: Montaż podstawy i obwodu

Zalecana:

Aktualizacja instrukcji instalacji Mantis Claw: 7 kroków

Uaktualnij instrukcję instalacji pazura modliszki: jest to ulepszony pazur modliszki, używamy cięcia laserowego, dzięki czemu jest szybki i tani. Możesz kupić tutaj SINONING sklep z częściami akcesoriów dla majsterkowiczów

Pierwsze kroki z płytą La COOL: 4 kroki (ze zdjęciami)

Pierwsze kroki z płytą La COOL: wprowadzenie”Kiedy wpadliśmy na pomysł na płytkę La COOL, wyobraziłem sobie połączenie Arduino z Wi-Fi i modułową agronomiczną stacją pogodową. Do pracy autonomicznej musiał zużywać bardzo mało energii i chciałem móc sterować

Yodeling Flamingo Claw Machine: 8 kroków

Yodeling Flamingo Claw Machine: W ramach dwutygodniowego szkolnego projektu naszym zadaniem było po prostu stworzenie produktu, który wywoła uśmiech na czyjejś twarzy. Szybko zdaliśmy sobie sprawę, że jeden z członków naszej grupy wciąż ma starą, na wpół działającą maszynę z pazurami i po prostu wiedzieliśmy, że

Prosty samouczek: Czujniki Flex z Arduino: 4 kroki

Łatwy samouczek: Czujniki Flex Z Arduino: Czujniki Flex są fajne! Używam ich cały czas w moich projektach robotyki i pomyślałem o zrobieniu prostych samouczków, aby zapoznać was z tymi małymi, giętkimi paskami. Porozmawiajmy o tym, czym jest czujnik flex i jak działa, jak skon

DIY Tania i dokładna alternatywa dla rękawic z czujnikiem Flex: 8 kroków (ze zdjęciami)

DIY Tania i dokładna alternatywa dla rękawicy z czujnikiem Flex: Witam wszystkich, to jest moja pierwsza instrukcja, w której nauczę Cię, jak zrobić tanią i dokładną rękawicę z czujnikiem Flex. Użyłem wielu alternatyw dla czujnika flex, ale żadna z nich nie działała dla mnie. Poszukałem więc w Google i znalazłem nowy