Spisu treści:

- Krok 1: Komponenty i narzędzia

- Krok 2: Zasilanie i regulator napięcia

- Krok 3: Sekcja kontrolna

- Krok 4: Sekcja zasilania

- Krok 5: Projektowanie PCB: schemat i organizacja komponentów

- Krok 6: Projekt PCB: krawędzie i otwory montażowe

- Krok 7: Projektowanie PCB: Top Routing

- Krok 8: Projektowanie PCB: dolne prowadzenie

- Krok 9: Pliki Gerber i zamawianie płytek drukowanych

- Krok 10: Montaż PCB

- Krok 11: Oprogramowanie

- Krok 12: Wniosek

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:28.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Kilka miesięcy temu nabyłem osobistego asystenta, a konkretnie Echo Dot wyposażonego w Alexę. Wybrałem go, ponieważ odkryłem, że w prosty sposób można dodawać wtyczki do sterowania wyłączaniem i włączaniem urządzenia typu światła, wentylatory itp. W sklepach internetowych widziałem dużą ilość urządzeń spełniających tę funkcję i wtedy pomyślałem…. dlaczego nie zrobić własnego?

Mając to na uwadze, zacząłem projektować płytkę z połączeniem Wi-Fi i 4 przekaźnikami wyjściowymi. Poniżej opiszę projektowanie krok po kroku od schematu ideowego, projektowanie PCB, programowanie i testowanie zakończone pomyślnym działaniem.

CECHY

- Połączenie z siecią Wi-Fi

- Napięcie wejściowe 100/240VAC

- 4 przekaźniki wyjściowe (maksymalnie 10A)

- Wskaźnik zasilania LED

- 4 diody LED wskaźnika zasilania przekaźnika

- Programowanie nagłówka

- Przycisk reset

Krok 1: Komponenty i narzędzia

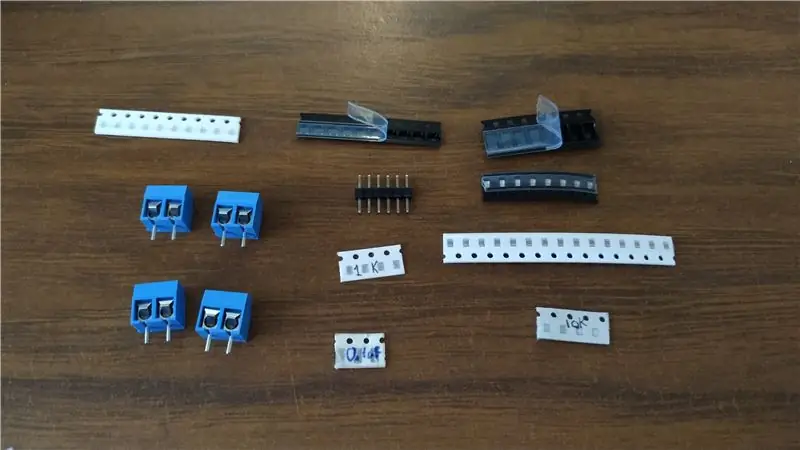

składniki

- 3 Rezystory 0805 1k ohm

- 5 rezystorów 0805 z 220 omami

- 2 Rezystory 0805 10 tys. omów

- 1 Rezystor 0805 z 4,7k omów

- 2 Kondensatory 0805 z 0.1uf

- 2 Kondensatory 0805 z 10uf

- 4 diody ES1B lub podobne z pakietu 100v 1A SMA

- 1 Regulator napięcia AMS1117-3.3

- 4 zielone diody LED 0805

- 1 czerwona dioda LED 0805

- 4 tranzystory NPN MMBT2222A lub podobny pakiet SOT23

- 1 moduł Wi-Fi ESP 12-E

- 1 zasilacz HLK-PM01

- 1 przełącznik dotykowy SMD

- 1 nagłówek pinów z 6 pozycjami

- 5 listwa zaciskowa 2-pozycyjna raster 5,08 mm

- 4 przekaźniki 5VDC

Narzędzia

- Stacja lutownicza lub cautin 25-30 watów

- Lut ołowiowy

- Strumień

- Pinceta

- Knot rozlutowniczy

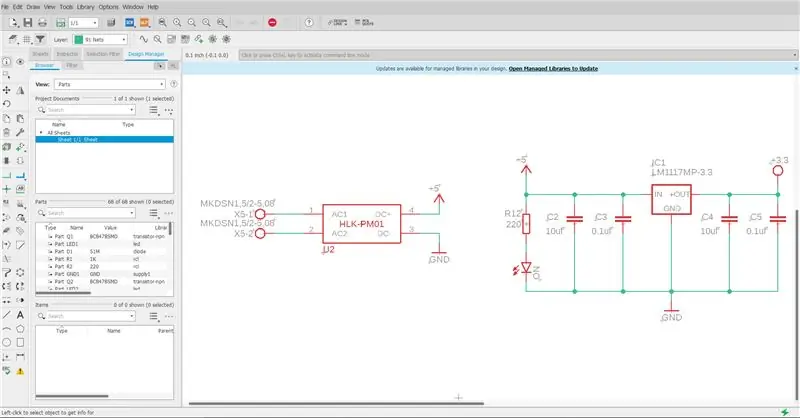

Krok 2: Zasilanie i regulator napięcia

Do działania układu wymagane są 2 napięcia, jedno 3,3 VDC dla sekcji sterowania, a drugie 5 VDC dla sekcji mocy, ponieważ w założeniu płyta ma wszystko, co niezbędne do działania, użyj źródła przełączanego, które bezpośrednio zasila 5 V i zasilanie z sieci jest niezbędne, dzięki czemu nie potrzebujemy zewnętrznego zasilacza i wystarczy dodać regulator liniowy 3,3 V (LDO).

Mając powyższe na uwadze, jako źródło wybrałem Hi-Link HLK-PM01, który ma napięcie wejściowe 100-240VAC przy 0,1A i wyjście 5VDC przy 0,6A, a następnie umieściłem szeroko stosowany AMS1117-3.3 już regulatora, który jest bardzo powszechny i dlatego łatwo dostępny.

Przeglądając arkusz danych AMS1117, znajdziesz wartości kondensatorów wejściowych i wyjściowych, są to 0,1 uf i 10 uf dla wejścia i kolejna równa sekcja dla wyjścia. Na koniec umieściłem diodę LED wskaźnika zasilania z odpowiednią rezystancją ograniczającą, którą można łatwo obliczyć stosując prawo omów:

R = 5V-Vled / Iled

R = 5 - 2 / 0,015 = 200

Prąd 15mA w diodzie jest tak, aby nie świeciła tak jasno i wydłużała jej żywotność.

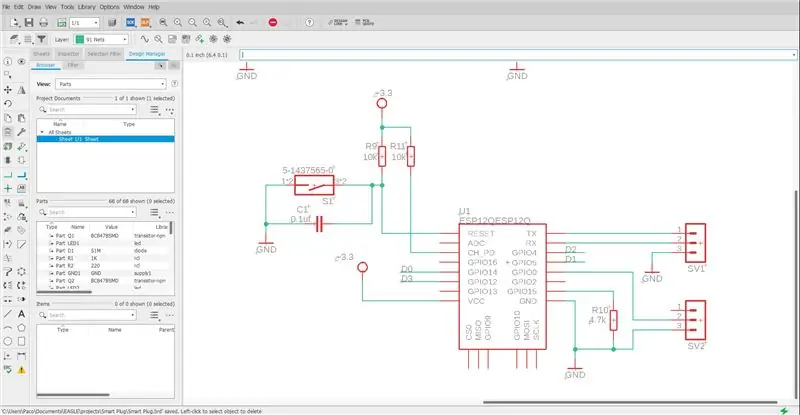

Krok 3: Sekcja kontrolna

Do tej sekcji wybrałem moduł Wi-Fi ESP-12-E, ponieważ jest mały, tani i bardzo prosty w użyciu z Arduino IDE. Ponieważ moduł posiada wszystko, co niezbędne do jego działania, zewnętrzny sprzęt niezbędny do działania ESP jest minimalny.

Należy pamiętać, że niektóre GPIO modułu nie są zalecane, a inne mają określone funkcje, w dalszej części pokażę tabelkę o pinach i funkcjach, które pełnią:

GPIO---------Wejście----------------Wyjście---------------------- --- Notatki

GPIO16------brak przerwań------brak obsługi PWM lub I2C---Wysokie podczas rozruchu używane do wybudzenia z głębokiego snu

GPIO5-------OK-------------------OK--------------- często używane jako SCL (I2C)

GPIO4-------OK-------------------OK--------------- często używane jako SDA (I2C)

GPIO0-------podciągnięty ----------OK---------------Niski do trybu FLASH, rozruch nie powiedzie się po pociągnięciu Niski

GPIO2-------podciągnięty ----------OK---------------rozruch nie powiódł się po pociągnięciu Niski

GPIO14-----OK-------------------OK---------------SPI (SCLK)

GPIO12-----OK-----------------------OK---------------SPI (MISO)

GPIO13-----OK-------------------OK---------------SPI (MOSI)

GPIO15-----przeciągnięty do GND----OK---------------SPI (CS) Rozruch nie powiódł się, jeśli pociągnięty do wysokiego

GPIO3-------OK-------------------RX pin ----------Wysoki przy rozruchu

GPIO1-------TX pin --------------OK--------------- Wysoki podczas rozruchu, rozruch nie powiedzie się, jeśli jest niski

ADC0--------Wejście analogowe-----X

Powyższe informacje zostały znalezione pod następującym linkiem:

Bazując na powyższych danych wybrałem piny 5, 4, 12 i 14 jako wyjścia cyfrowe, które będą aktywować każdy z przekaźników, te są najbardziej stabilne i bezpieczne do aktywacji.

Na koniec dodałem to, co jest potrzebne do programowania, przycisk resetowania na tym pinie, rezystor podłączony do zasilania na pinie enable, rezystancja do masy na GPIO15, złącze, które służy do podłączenia FTDI do pinów TX, RX i uziemić GPIO0, aby wprowadzić moduł w tryb Flash.

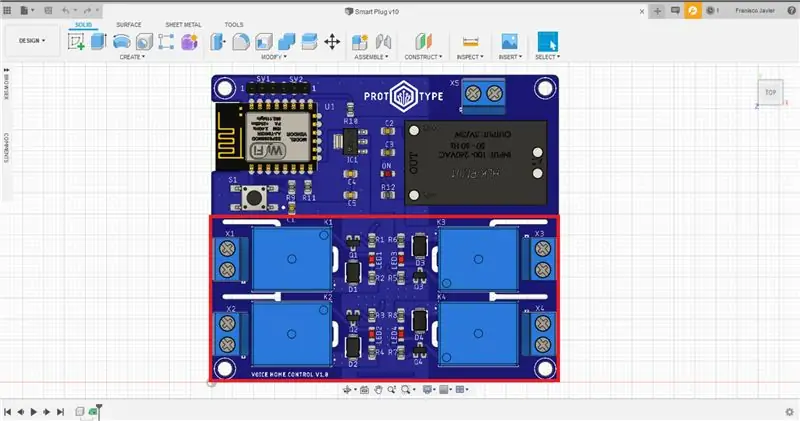

Krok 4: Sekcja zasilania

Ta sekcja zajmie się wykorzystaniem wyjścia 3,3VDC na portach GPIO do aktywacji przekaźnika. Przekaźniki potrzebują większej mocy niż ta, którą dostarcza pin ESP, więc do ich aktywacji wymagany jest tranzystor, w tym przypadku używamy MMBT2222A.

Musimy wziąć pod uwagę prąd, który przejdzie przez kolektor (Ic), na podstawie tych danych możemy obliczyć rezystancję, która zostanie umieszczona u podstawy tranzystora. W tym przypadku Ic będzie sumą prądu przepływającego przez cewkę przekaźnika i prądu diody LED wskazującej zapłon:

Ic = Irelay + Iled

Ic = 75mA + 15mA = 90mA

Ponieważ mamy prąd Ic, możemy obliczyć rezystancję bazy tranzystora (Rb), ale potrzebujemy dodatkowej pary danych, wzmocnienie tranzystora (hFE), które w przypadku MMBT2222A ma wartość 40 (wzmocnienie jest bezwymiarowy, dlatego nie ma jednostek miary), a potencjał bariery (VL), który w tranzystorach krzemowych ma wartość 0,7v. Wobec powyższego możemy przystąpić do obliczenia Rb według następującego wzoru:

Rb = [(VGPIO - VL) (hFE)] / Ic

Rb = [(3,3 - 0,7) (40)] / 0,09 = 1155,55 omów

Na podstawie powyższych obliczeń wybrałem rezystancję 1kohm.

Na koniec dioda została umieszczona równolegle do cewki przekaźnika z katodą skierowaną w stronę Vcc. Dioda ES1B zapobiega odwróceniu FEM (FEM lub Reverse Electromotive Force to napięcie, które występuje, gdy zmienia się prąd płynący przez cewkę)

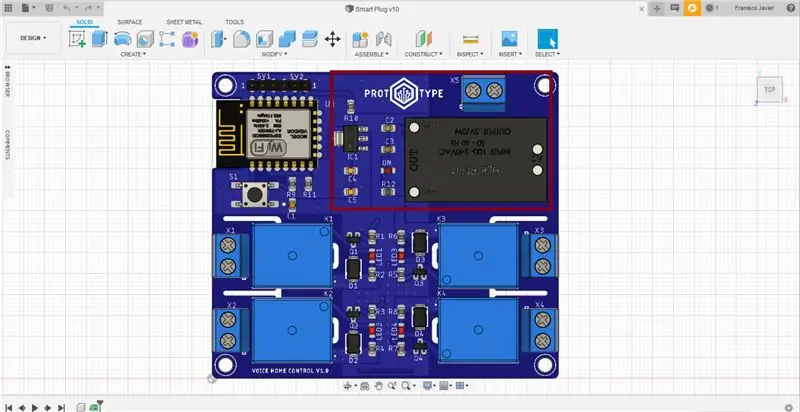

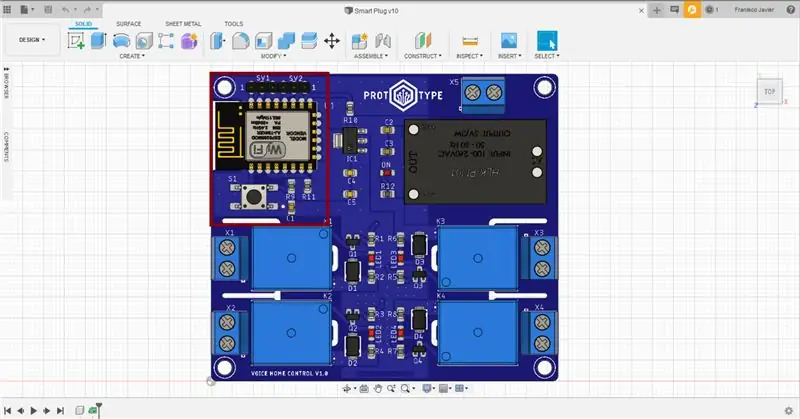

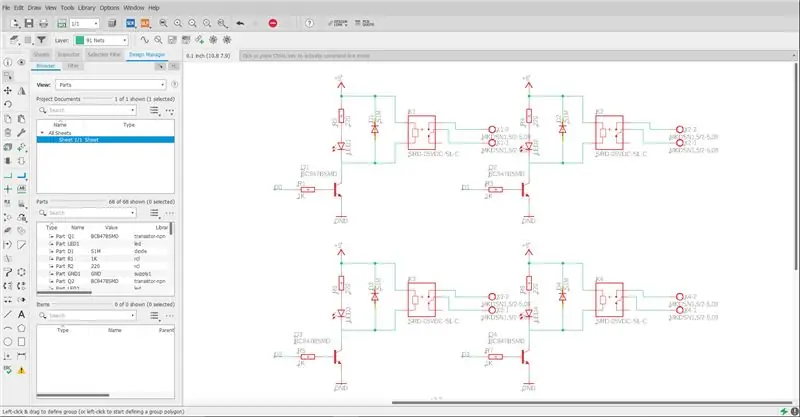

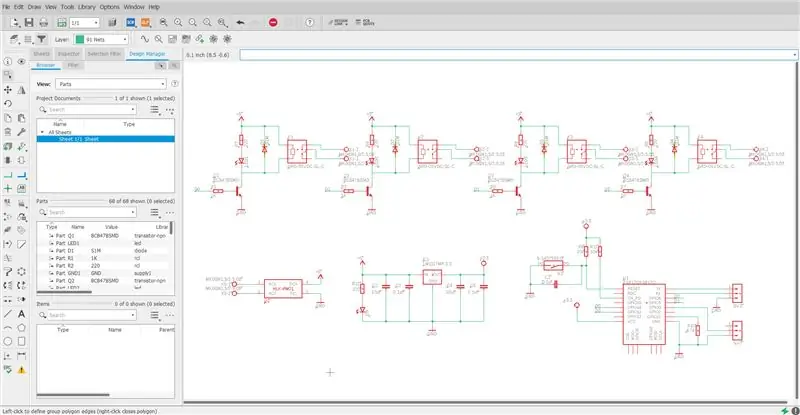

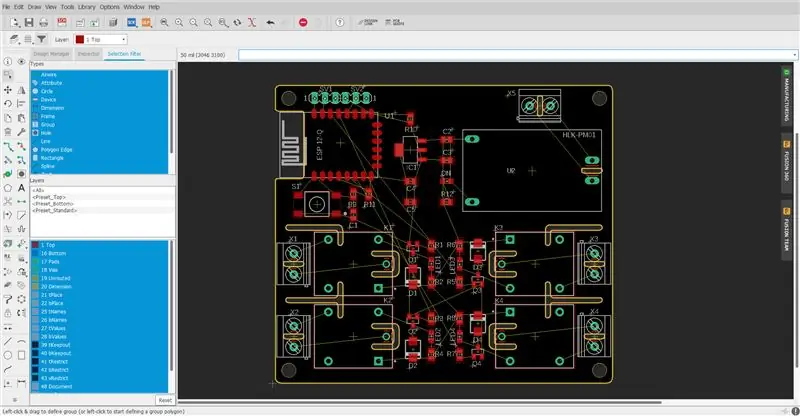

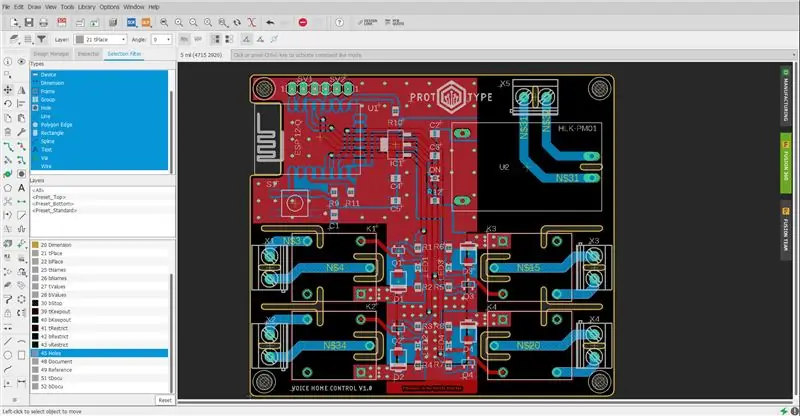

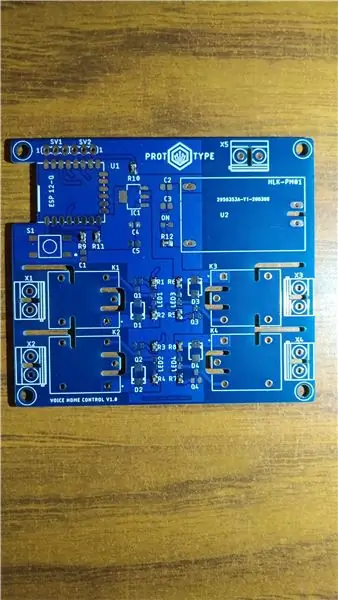

Krok 5: Projektowanie PCB: schemat i organizacja komponentów

Do opracowania schematu i karty wykorzystałem oprogramowanie Eagle.

Rozpoczyna się od wykonania schematu płytki PCB, musi uchwycić każdą wcześniej wyjaśnioną część obwodu, zaczyna się od umieszczenia symbolu każdego komponentu, który go integruje, następnie wykonuje się połączenia między każdym komponentem, należy uważać, aby nie połączyć błędnie ten błąd zostanie odzwierciedlony w projekcie obwodu powodując awarię. Na koniec wartości każdego składnika zostaną wskazane zgodnie z tym, co obliczono w poprzednich krokach.

Teraz możemy kontynuować projektowanie karty, pierwszą rzeczą, którą musimy zrobić, to zorganizować komponenty tak, aby zajmowały jak najmniej miejsca, obniży to koszty produkcji. Osobiście lubię organizować komponenty w taki sposób, aby docenić symetryczną konstrukcję, ta praktyka pomaga mi przy routingu, ułatwia i bardziej stylowy.

Ważne jest, aby przestrzegać siatki podczas dopasowywania komponentów i trasy, w moim przypadku użyłem siatki 25mil, zgodnie z zasadą IPC, elementy muszą mieć separację między sobą, generalnie ta separacja również wynosi 25mil.

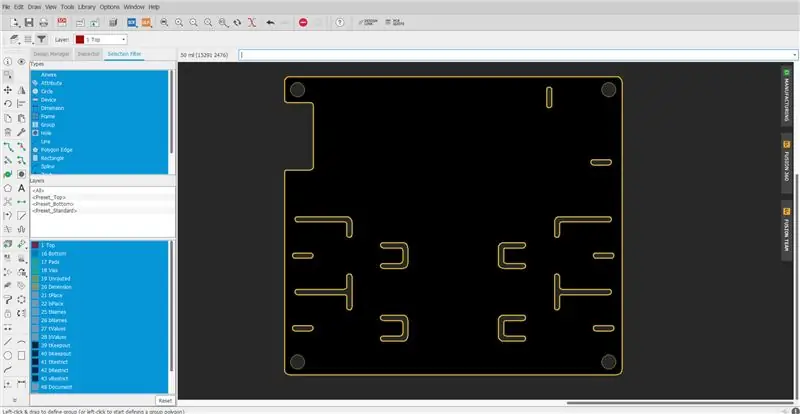

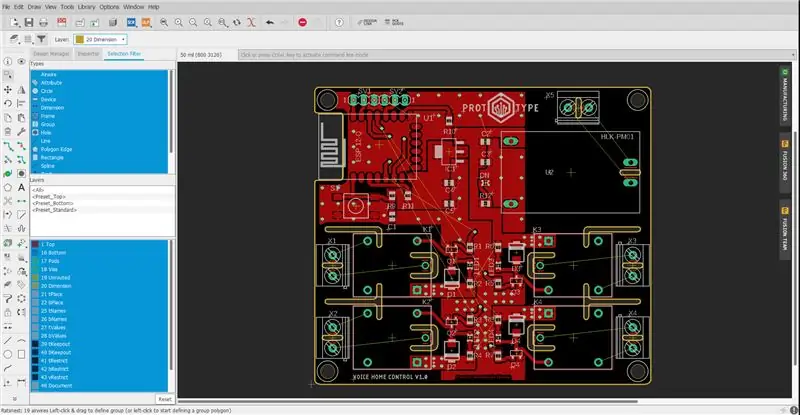

Krok 6: Projekt PCB: krawędzie i otwory montażowe

Mając wszystkie elementy na swoim miejscu, możemy rozgraniczyć PCB, używając warstwy „20 Dimension”, obwód płytki jest narysowany, upewniając się, że wszystkie elementy znajdują się w niej.

Jako szczególne uwagi warto wspomnieć, że moduł Wi-Fi posiada antenę wbudowaną w płytkę PCB, aby uniknąć tłumienia odbioru sygnału, wykonałem nacięcie tuż pod obszarem, w którym znajduje się antena.

Z drugiej strony będziemy pracować z prądem zmiennym, ma on częstotliwość od 50 do 60 Hz w zależności od kraju, w którym się znajdujesz, ta częstotliwość może generować szumy w sygnałach cyfrowych, więc dobrze jest odizolować sekcje, które obsługują prąd przemienny z części cyfrowej, odbywa się to poprzez wykonanie nacięć na karcie w pobliżu obszarów, przez które będzie krążyć prąd przemienny. Powyższe pomaga również uniknąć zwarcia na płytce drukowanej.

Na koniec otwory montażowe są umieszczone w 4 rogach płytki, aby umieszczenie jej w szafce było łatwe i szybkie.

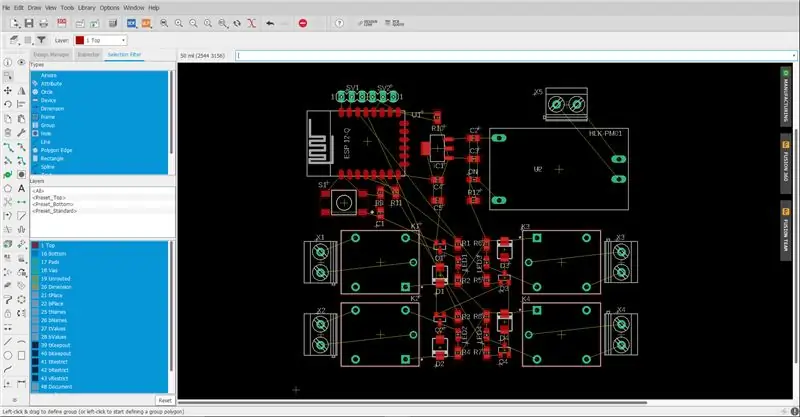

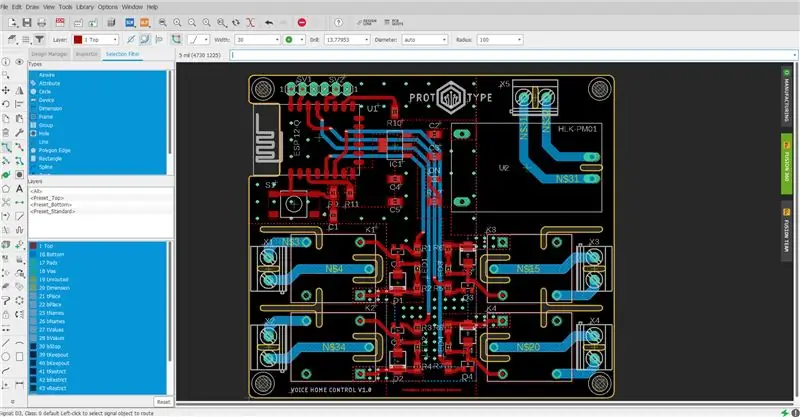

Krok 7: Projektowanie PCB: Top Routing

Zaczynamy zabawną częścią, trasowaniem, jest wykonanie połączeń między komponentami, biorąc pod uwagę pewne względy, takie jak szerokość toru i kąty skrętu. Generalnie najpierw wykonuję połączenia, które nie są zasilaniem i masą, bo te drugie robię z planami.

Równoległe płaszczyzny uziemienia i zasilania są niezwykle przydatne w tłumieniu szumów w źródle zasilania ze względu na jego impedancję pojemnościową i powinny być rozłożone na jak najszerszym obszarze płytki. Pomagają nam również zmniejszyć promieniowanie elektromagnetyczne (EMI).

W przypadku torów musimy uważać, aby nie generować zakrętów pod kątem 90 °, ani za szerokich, ani za cienkich. W sieci można znaleźć narzędzia, które pomogą nam obliczyć szerokość torów biorąc pod uwagę temperaturę, prąd, który będzie krążył oraz gęstość miedzi na PCB: https://www.4pcb.com/trace-width-calculator. html

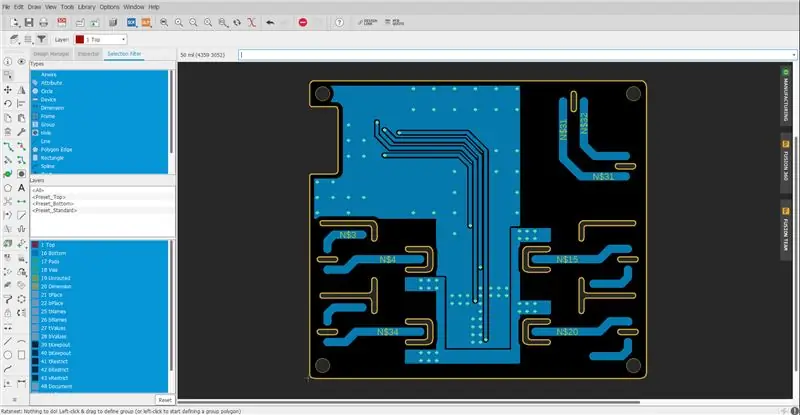

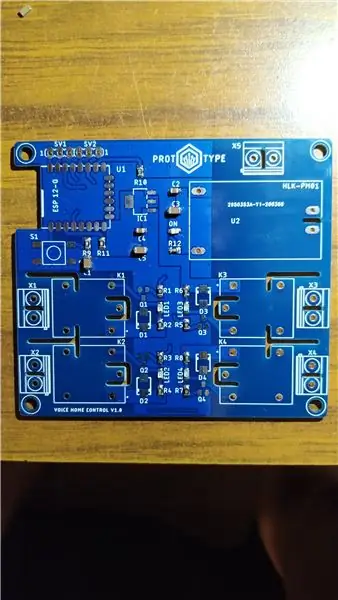

Krok 8: Projektowanie PCB: dolne prowadzenie

Na dolnej powierzchni wykonujemy brakujące połączenia, a w nadmiarze miejsca umieszczamy płaszczyzny uziemienia i zasilania, możemy zauważyć, że umieszczono kilka przelotek, które łączą płaszczyzny uziemienia obu ścian, ta praktyka ma na celu uniknięcie pętli uziemienia.

Pętle uziemienia to 2 punkty, które teoretycznie musiałyby mieć ten sam potencjał, ale tak naprawdę nie są ze względu na rezystancję materiału przewodzącego.

Odsłonięte zostały również ścieżki od styków przekaźnika do zacisków, aby wzmocnić je lutem i wytrzymać większe obciążenie prądowe bez przegrzewania i przepalania.

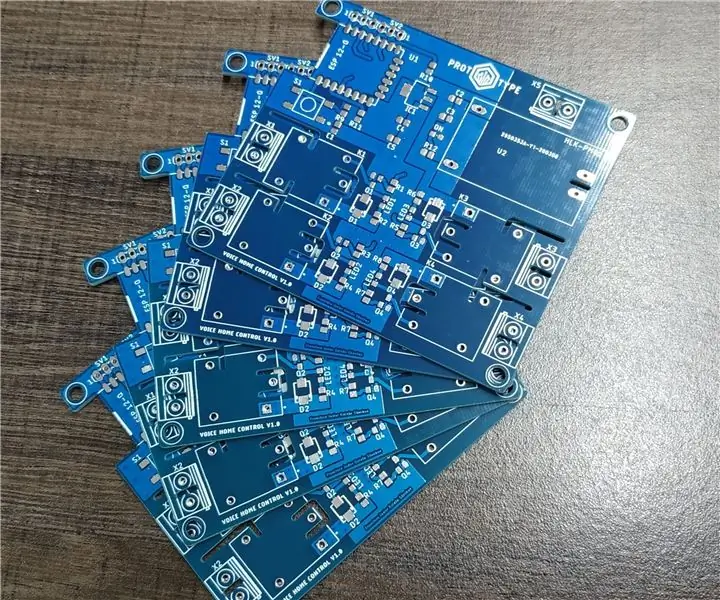

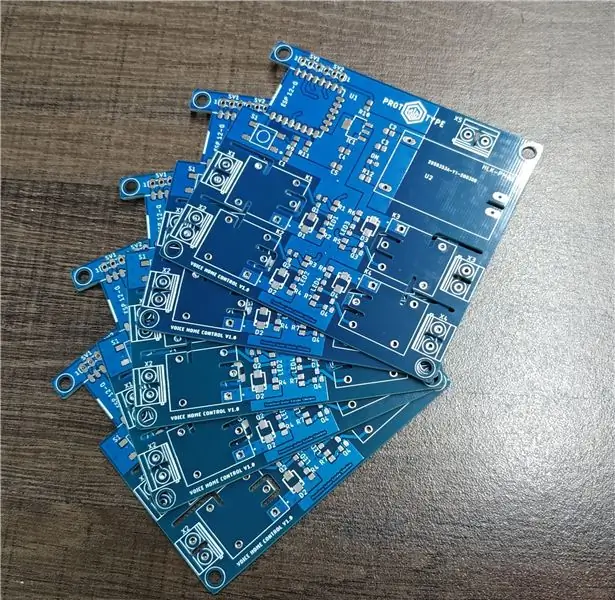

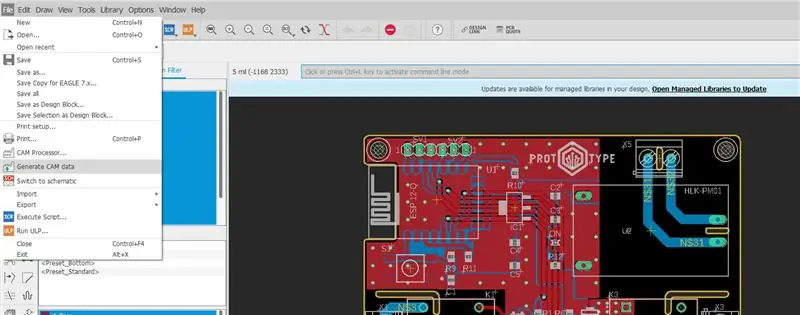

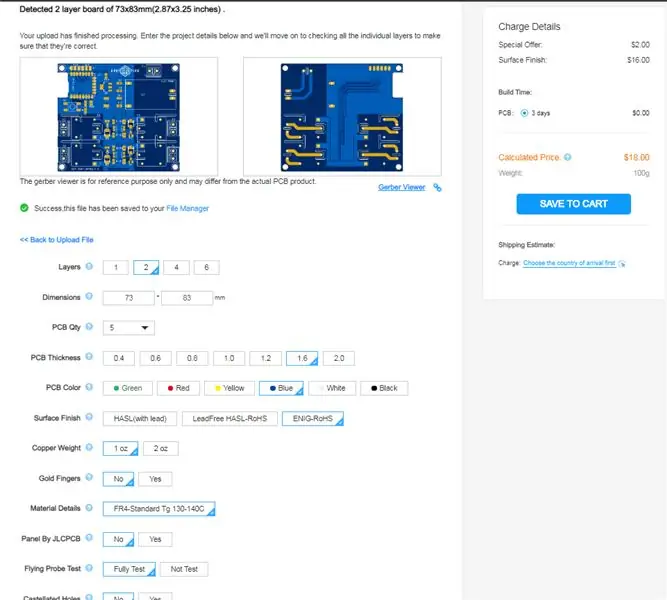

Krok 9: Pliki Gerber i zamawianie płytek drukowanych

Pliki Gerber są wykorzystywane przez przemysł płytek drukowanych do produkcji płytek drukowanych, zawierają wszystkie informacje niezbędne do ich produkcji, takie jak warstwy miedzi, maska lutownicza, sitodruk itp.

Eksportowanie plików Gerber z Eagle jest bardzo proste przy użyciu opcji „Generuj dane CAM”, procesor CAM generuje plik.zip, który zawiera 10 plików odpowiadających następującym warstwom PCB:

- Dolna Miedź

- Dolny sitodruk

- Dolna pasta lutownicza

- Dolna maska lutownicza

- Warstwa młyna

- Górna miedź

- Top sitodruk

- Top pasta lutownicza

- Top maska lutownicza

- Plik wiertniczy

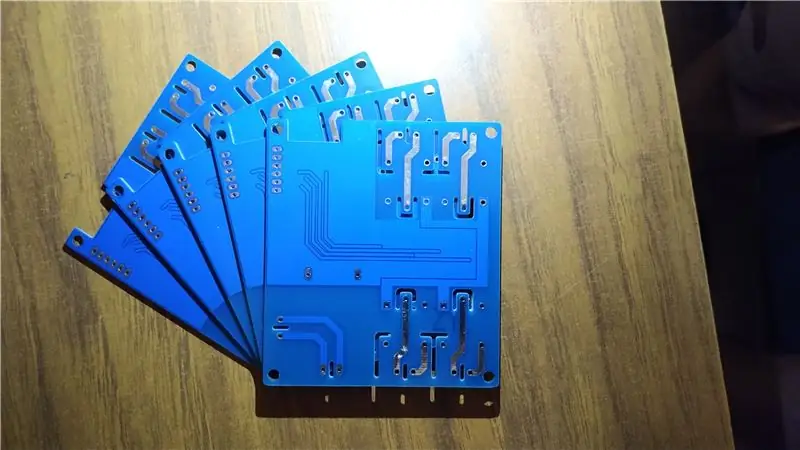

Teraz nadszedł czas, aby przekształcić nasze pliki Gerber w prawdziwą płytkę drukowaną. Prześlij moje pliki Gerber w JLCPCB, aby wyprodukować moją płytkę drukowaną. Ich obsługa jest dość szybka. Otrzymałem swoją płytkę drukowaną w Meksyku w 10 dni.

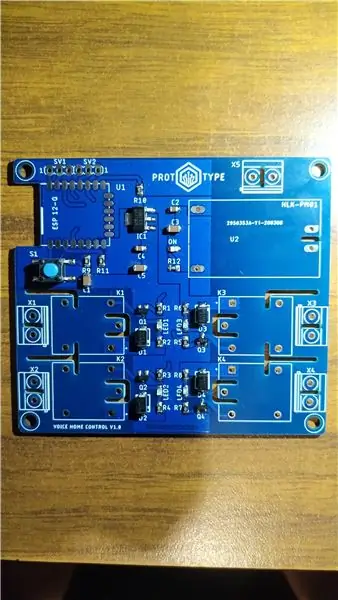

Krok 10: Montaż PCB

Teraz gdy mamy już płytki PCB jesteśmy gotowi do montażu płytki, do tego będziemy potrzebować stacji lutowniczej, lutu, topnika, pęsety i siatki do wylutowania.

Zaczniemy od przylutowania wszystkich rezystorów w ich miejscach, kładziemy niewielką ilość lutowia na jeden z dwóch padów, lutujemy końcówkę rezystancji i przystępujemy do lutowania pozostałych końcówek, powtórzymy to w każdym rezystorów.

W ten sam sposób będziemy kontynuować z kondensatorami i diodami LED, z tymi ostatnimi musimy być ostrożni, ponieważ mają mały zielony znak, który wskazuje katodę.

Przystąpimy do lutowania diod, tranzystorów, regulatora napięcia i przycisku. Respektuje oznaczenia biegunowości diod, które pokazuje sitodruk, należy również zachować ostrożność podczas lutowania tranzystorów, zbytnie ich nagrzewanie może je uszkodzić.

Teraz umieścimy moduł Wi-Fi, najpierw przylutujemy pin upewniając się, że jest idealnie wyrównany, osiągając to, przylutujemy wszystkie pozostałe piny.

Pozostaje tylko spawać wszystkie elementy przewlekane, są one najprostsze, ponieważ mają większy rozmiar, po prostu upewnij się, że spoina jest czysta, która ma błyszczący wygląd.

Jako dodatkowy krok wzmocnimy odsłonięte ścieżki przekaźników cyną, jak wspomniałem wcześniej, pomoże to ścieżce wytrzymać większy prąd bez spalania.

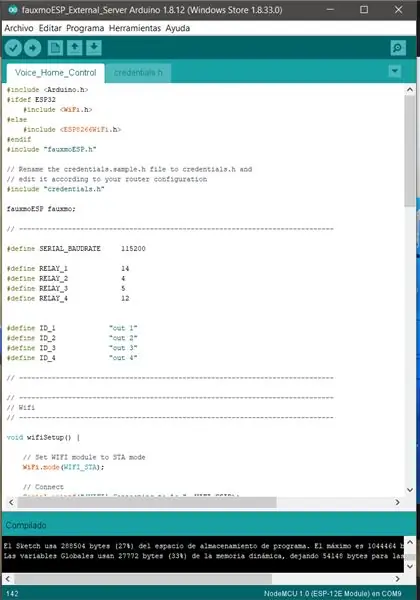

Krok 11: Oprogramowanie

Do programowania zainstalowałem bibliotekę Arduino fauxmoesp, za pomocą tej biblioteki można emulować światła Phillips Hue, chociaż można też sterować poziomem jasności, ta płytka będzie działała tylko jako włącznik/wyłącznik.

Zostawiam ci link, abyś mógł pobrać i zainstalować bibliotekę:

Skorzystaj z przykładowego kodu z tej biblioteki i dokonaj niezbędnych modyfikacji do działania urządzenia, kod Arduino pozostawiam do pobrania i przetestowania.

Krok 12: Wniosek

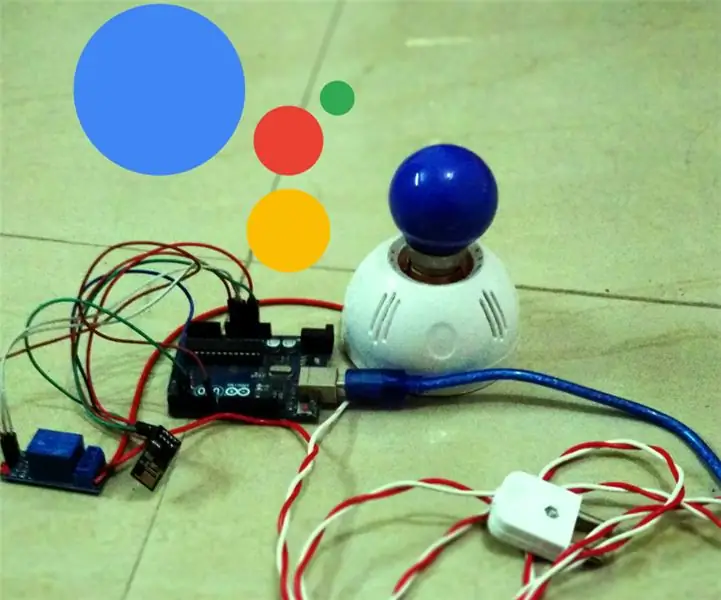

Po zmontowaniu i zaprogramowaniu urządzenia przystępujemy do testowania jego funkcjonalności, wystarczy umieścić kabel zasilający w górnej listwie zaciskowej i podłączyć go do gniazda, które zapewnia 100-240VAC, zapali się czerwona dioda LED (ON), wyszuka sieć internetową i połączy się.

wchodzimy do naszej aplikacji Alexa i prosimy o wyszukanie nowych urządzeń, proces ten zajmie około 45 sekund. Jeśli wszystko jest w porządku, powinieneś zobaczyć 4 nowe urządzenia, po jednym dla każdego przekaźnika na płycie.

Teraz pozostaje tylko powiedzieć Alexie, aby włączała i wyłączała urządzenia, ten test jest pokazany na filmie.

Gotowy!!! Teraz możesz włączać i wyłączać za pomocą osobistego asystenta urządzenie, które chcesz.

Zalecana:

Sterowanie oświetleniem domu za pomocą Asystenta Google za pomocą Arduino: 7 kroków

Sterowanie oświetleniem domu za pomocą Asystenta Google za pomocą Arduino: (Aktualizacja z 22 sierpnia 2020 r.: Ta instrukcja ma 2 lata i opiera się na niektórych aplikacjach innych firm. Wszelkie zmiany po ich stronie mogą uniemożliwić działanie tego projektu. Może lub nie pracować teraz, ale możesz śledzić to jako odniesienie i modyfikować zgodnie z

SONOFF dodaje Alexa i sterowanie głosowe Google Home do inteligentnych urządzeń ZigBee: 3 kroki

SONOFF dodaje Alexa i Google Home Voice Control do inteligentnych urządzeń ZigBee: Od inteligentnych przełączników i wtyczek Wi-Fi po inteligentne przełączniki i wtyczki ZigBee, sterowanie głosowe jest popularnym, inteligentnym punktem sterowania bez użycia rąk. Dzięki współpracy z Amazon Alexa lub Google Home inteligentne wtyczki pozwalają przejąć bezpośrednią kontrolę nad podłączonym domem

Sterowanie głosem w domu z dowolnego miejsca na świecie: 5 kroków

Steruj głosem w domu z dowolnego miejsca na świecie:… już nie science fiction… Korzystając ze sprzętu i oprogramowania dostępnego dzisiaj, ten Instruktaż zademonstruje, jak można sterować głosem większością systemów w domu za pomocą sterowania głosowego, smartfona, tablet i/lub komputer z dowolnego miejsca i

7,25 USD – Dodaj sterowanie głosowe do dowolnego wentylatora sufitowego: 4 kroki (ze zdjęciami)

7,25 USD - Dodaj sterowanie głosowe do dowolnego wentylatora sufitowego: W tej instrukcji przeprowadzę Cię przez bardzo prosty proces automatyzacji wentylatora sufitowego, abyś mógł sterować nim za pomocą poleceń głosowych za pomocą urządzenia Alexa. Możesz użyć tej instrukcji do sterowania innymi urządzeniami elektronicznymi (oświetlenie, wentylator, telewizor, e

Sterowanie głosowe - Arduino + Ethernet Shield (moduł) Wiznet: 5 kroków

Sterowanie głosowe - Arduino + Ethernet Shield (moduł) Wiznet: Witamy! W tym samouczku pokażę Ci, jak sterować Arduino za pomocą głosu bezpośrednio z przeglądarki w Twoim języku narodowym. Ta technologia pozwala na używanie każdego języka świata z regionem. Na przykład ten samouczek będzie wykorzystywał localizat