Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Projekty Fusion 360 »

Cześć wszystkim, to mój pierwszy projekt, więc chciałem podzielić się moim ulubionym projektem. W tym projekcie wykonamy BB8, który jest produkowany na drukarce 3D o średnicy 20 cm. Zbuduję robota, który porusza się dokładnie tak samo jak prawdziwy BB8. Będziemy mogli sterować przez bluetooth za pomocą smartfona. Ten robot będzie pierwszym eksperymentem w prawdziwym BB8 ze sztuczną inteligencją, który chcę zrobić później.

Kieszonkowe dzieci

Mechanika:

- 2 x mikrosilnik 12 V 120 obr./min (link)

- 2x60*11mm koła (link)

- 2 x wspornik silnika (link)

- 6 x magnes neodymowy

- 5 x plastikowe kółka kulkowe (link)

- 8 x M3 * 10mm Śruby Pan (link)

- 4 x M3 * 6mm Śruby Pan (link)

- 4 x śruby z łbem płaskim M3*8mm (link)

- 16 x gwintowane nakrętki knutowe M3

- WIELE części drukowanych 3D

Elektronika:

- 1 x Arduino Nano (link)

- 1 x HC05 lub HC06

- 1 x 11,1V 3S 1350 mAh Li-Po (link)

- 3x5mm Led (link)

- 1 x sterownik silnika L298 (link)

- 1 x PCB z PCBWay (link) lub możesz to zrobić za pomocą płyty prototypowej

- 2 x 15-pinowy żeński nagłówek z 40-pinowego nagłówka

- 2 x 3-pinowy męski nagłówek z 40-pinowego nagłówka

- 1 x 90 stopni 6-pinowy żeński nagłówek z 40-pinowego nagłówka;

- 4 diody 1N4007

- Rezystory 3 x 240 Ohm

- Rezystor 1x2.2 kOhm

- Rezystor 1x1 kOhm

- Rezystor 1x33 kOhm

- Rezystor 1x22 kΩ

- Kondensator 1x220 uf 16 V

- Kondensatory 2 x 100nf 100V

- 1 x przełącznik suwakowy

- 2 x zacisk śrubowy

- 1x30 cm kabel elektryczny

Narzędzia:

- Drukarka 3D o średnicy wydruku 20 cm

- 2x1kg białe włókno do ciała i głowy

- Wkrętaki

- Gorący klej do magnesu

** Wszystkie linki zostaną zaktualizowane

Krok 1: montaż elektroniczny, PCB

W Eagle wykonałem projekt PCB, który pozwoli nam sterować robotem. Ta karta zawiera gniazdo Arduino Nano, sterownik silnika, porty zasilania, bluetooth i inne elementy pomocnicze. Ta karta była drukowana dwustronnie. Możesz produkować ręcznie, ale może to być trochę trudne. Rysunki obwodów można znaleźć tutaj.

Przede wszystkim lutujemy przechodząc od elementów o niskiej wysokości do wysokich.

W plikach projektowych karty można zobaczyć, które elementy należy lutować i gdzie. Kliknij, aby wyświetlić pliki projektu.

İ jeśli chcesz produkować mam załączony plik projektu obwodu. Lub możesz użyć ogólnego napędu silnika L298 i bluetooth z płytą Arduino, którą udostępniłem.

Płytka Arduino L298 Ogólna czerwona płytka

A1 - Wejście_1 (lewy silnik)

A2 - Wejście_2 (lewy silnik)

A3 - Wejście_3 (prawy silnik)

A4 - Wejście_4 (prawy silnik)

10 - EN_1 (lewy silnik)

9 - EN_2 (prawy silnik)

Płytka Arduino HC06 Bluetooth

4 - pin TX

3 - szpilka RX

Jeśli chcesz lub w razie potrzeby możesz podłączyć diodę LED.

Krok 2: Projektowanie i drukowanie 3D

Ponieważ został wyprodukowany na drukarce 3D firmy BB8, wydrukowanie zajęło dużo czasu. Parsowanie wychodzącego indyka na dole i zaprojektowałem od podstaw, aby był wszechstronny. Dzięki nakrętkom osadzonym w PLA wnętrze jest zaprojektowane jako gładka powierzchnia.

Odciski pnia okrągłego poszycia wytrzymywały 140 godzin z nawigacją. Aby wewnętrzne i zewnętrzne części ciała były gładkie, wymagane jest podparcie.

Proponuję ponownie użyć supportu do wydrukowania głowicy. Zewnętrzne skorupy są precyzyjnie sprasowane, aby głowa była jak najlżejsza. Nie musisz robić nic więcej w programie do krojenia związanego z tą częścią projektu. Wszystkie części zostały zadrukowane warstwą o grubości 0,16 mm. Nie jest to konieczne, ale możesz drukować przy tej maksymalnej grubości warstwy, zwłaszcza aby zewnętrzna część była gładka.

I oczywiście są części wewnętrznego mechanizmu. Ten mechanizm utrzymuje środek ciężkości w dół i umożliwia kuli przesuwanie się, gdy obraca się w kuli. Większość części mechanizmu powinna znajdować się blisko podłoża i być znacznie cięższa niż część górna. Dostęp do wszystkich plików projektowych można uzyskać z publicznego łącza Fusion 360. Lub możesz pobrać bezpośredni plik STL jako załącznik. Wszystkie części są drukowane jako %20 gęstości wypełnienia z wyjątkiem „balancer_full_density”, musi być wypełnione.

Krok 3: Montaż mechaniczny

Po dociśnięciu tych części konieczne jest wzajemne złożenie. Montaż był bardzo prosty, ponieważ wszystkie części są kompatybilne i używamy specjalnej nakrętki, która jest nagrzewana do PLA. Teraz zacznijmy montować.

Pierwszą rzeczą, którą musimy zrobić, to umieścić specjalne nakrętki w wymaganym miejscu. Umieszczenie wykonamy za pomocą lutownicy. Po nałożeniu nakrętki na otwór dociskamy ją lekko rozgrzaną lutownicą, w kilka sekund zostanie osadzona.

Teraz jesteśmy gotowi do montażu części i zacznijmy od przylutowania kabli silników. Ponieważ kable wychodzące z silnika trafią na naszą płytkę drukowaną, wystarczy 10 cm długości. Zalecam stosowanie kabli wielożyłowych.

Teraz możemy naprawić silniki. Do mocowania użyjemy uchwytu silnika. W ten sposób naprawimy silniki w praktyczny i solidny sposób. Ponieważ od tyłu montujemy specjalne nakrętki do mocowania uchwytów silnika, wystarczy dokręcić śruby od góry.

Po naprawieniu silnika możemy podłączyć nasz obwód. Wewnątrz wysokich części znajdują się specjalne nakrętki do montażu obwodu. Znowu proces montażu będzie bardzo łatwy, ponieważ nie miałem w ręku krótkich śrub, więc wsunąłem części wzmacniacza pod płytkę drukowaną. Po zakończeniu montażu obwodów podłączamy silniki do wymaganych zacisków śrubowych

Aby przesuwać głowicę z magnesem zgodnie z mechanizmem wewnętrznym, należy podnieść mechanizm magnesu. Instalujemy część, która wychodzi z obu stron i będzie przytrzymywała magnes powyżej. Ta część ma również kółka po wewnętrznej stronie, aby zapobiec ocieraniu się o ściany podczas ruchu mechanizmu. Zajmujemy się również montażem kół.

Na górze możemy teraz zamontować mechanizm magnetyczny. W tym mechanizmie umieściliśmy 6 magnesów. Te magnesy mogą przenosić wyprodukowaną przez nas głowę tak lekką, jak to tylko możliwe. Ten mechanizm przyklejamy gorącym silikonem na wypadek, gdybyśmy musieli go poprawić.

A kiedy w końcu zostanie przymocowany do kółek dla wewnętrznego mechanizmu, jest gotowy.

W mechanizmie magnetycznym zostaną użyte 3 kółka i 3 magnesy, które przeniosą główkę na zewnątrz. Te części zostaną zmontowane na części drukarki 3d, którą wydrukowaliśmy. Użyliśmy szybkiego kleju do kółek i gorącego silikonu do magnesów. Po przejściu dolnej części głowy i sprawdzeniu szczeliny między korpusem a pastą.

Krok 4: Malowanie

BB8 użyje farby akrylowej, aby wyeliminować oryginalny obraz. Ma pomarańczowo-czarno-szare kolory. Kolory te wykonamy mieszając je z innymi kolorami. Ciało pomaluję za pomocą pędzli i fotografii.

Krok 5: Kodowanie

Aby robot mógł sterować nim za pomocą smartfona, musimy zakodować naszą kartę arduino. Możemy łatwo wykonać niezbędne kodowanie w Arduino IDE, a ten kod jest prostszy niż myślisz Kliknij tutaj, aby przejść do kodu. Aby zainstalować ten kod na arduino, upewnij się, że wybrana jest właściwa karta i port i zainstaluj ją. Podczas sprawdzania silników stworzyłem rampowy ruch. Ponieważ tułów porusza się wraz ze zmianą środka ciężkości, nie powinien wykonywać gwałtownych ruchów.

Krok 6: Test i finał

Teraz nasz robot jest gotowy do pierwszego ruchu. Dzięki aplikacji samochodowej Arduino Bluetooth możesz sterować z naszego telefonu. Aby sparować moduł bluetooth HC-06 z naszym telefonem, wybieramy hc-06 z ustawień bluetooth. Po wpisaniu hasła 34 1234”, wystarczy wybrać moduł bluetooth, którego używamy z opcji connect car w aplikacji. Kiedy zapali się zielone światło, możemy już iść. Zbudowałem tego robota dla mojego syna. Mam nadzieję, że udostępnienie plików i projektu, który udostępniłem, było przydatne. Możesz uzyskać dostęp do wszystkich plików projektowych z mojej strony github.

W przypadku znacznie lepszych projektów możesz wesprzeć udostępnianie i polubienie. Przygotowuję "jak zrobić wideo" tego projektu. Będę stale aktualizować tę instrukcję. Zobaczysz BB8 w akcji w nadchodzących dniach. Życzę Wam wielu produktywnych dni. Udostępnię film o projekcie BB8 na moim kanale Youtube

Baw się dobrze!

II nagroda w Konkursie Robotyki

Zalecana:

Malarz teleskopowy w rozmiarze Jumbo wykonany z przewodu EMT (elektrycznego): 4 kroki (ze zdjęciami)

Teleskopowy malarz o dużych rozmiarach wykonany z przewodu EMT (elektrycznego): Fotografia malowania światłem (pisanie światłem) jest wykonywana poprzez zrobienie zdjęcia o długiej ekspozycji, trzymanie aparatu nieruchomo i przesuwanie źródła światła, gdy przesłona aparatu jest otwarta. Gdy przysłona się zamknie, smugi światła będą wydawały się zamrożone

GorillaBot, wydrukowany w 3D autonomiczny robot Arduino Sprint Quadruped: 9 kroków (ze zdjęciami)

GorillaBot, wydrukowany w 3D autonomiczny sprint czworonożny robota Arduino: Co roku w Tuluzie (Francja) odbywa się wyścig robotów w Tuluzie #TRR2021. Wyścig składa się z autonomicznego sprintu na 10 metrów dla robotów dwunożnych i czworonogów. 10 metrów sprintu.Więc w m

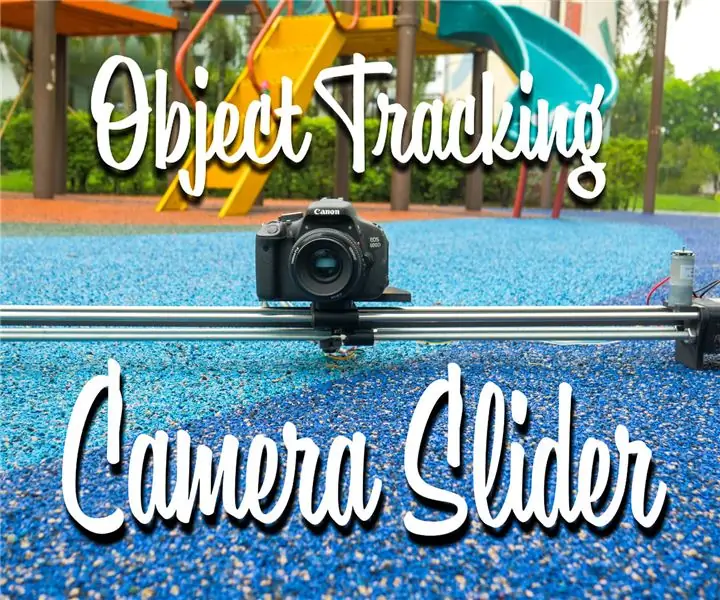

Suwak kamery do śledzenia obiektów z osią obrotową. Wydrukowany w 3D i zbudowany na kontrolerze silnika prądu stałego RoboClaw i Arduino: 5 kroków (ze zdjęciami)

Suwak kamery do śledzenia obiektów z osią obrotową. Wydrukowany w 3D i zbudowany na kontrolerze silnika prądu stałego RoboClaw i Arduino: Ten projekt jest jednym z moich ulubionych projektów, odkąd połączyłem moje zainteresowanie tworzeniem wideo z majsterkowaniem. Zawsze przyglądałem się i chciałem naśladować te kinowe ujęcia w filmach, w których kamera porusza się po ekranie podczas panoramowania, aby śledzić t

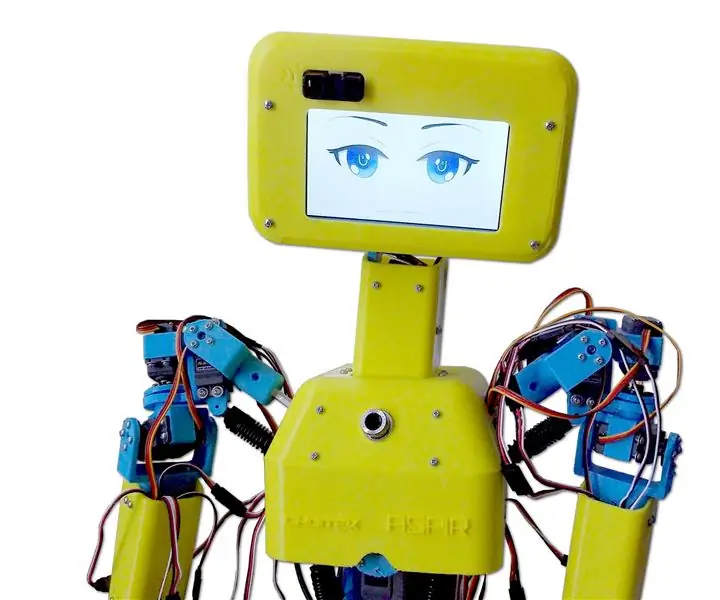

ASPIR: Pełnowymiarowy robot humanoidalny wydrukowany w 3D: 80 kroków (ze zdjęciami)

ASPIR: pełnowymiarowy robot humanoidalny wydrukowany w 3D: Autonomous Support and Positive Inspiration Robot (ASPIR) to pełnowymiarowy, wydrukowany w 3D robot humanoidalny typu open source o długości 4,3 stopy, którego każdy może zbudować z wystarczającą siłą i determinacją.Spis treściMamy podzieliłem ten ogromny 80-krokowy Instructable na 10 e

Napęd CD w pełnym rozmiarze: 7 kroków (ze zdjęciami)

Pełny rozmiar schowka na napęd CD: Widziałem wiele schowków na napędy CD, ale w każdym z nich jest tylko miejsce na płytę CD. To nie jest zbyt wygodne… Postanowiłem więc zrobić własne, z pudełkiem, które zajmie całą przestrzeń obudowy. Aby zrobić taki jak mój, wystarczy napęd CD/DVD (i