Spisu treści:

- Krok 1: Obwód

- Krok 2: Płytki drukowane

- Krok 3: obwody + testowanie

- Krok 4: Interfejs użytkownika

- Krok 5: Płyty boczne

- Krok 6: Płyty górna, dolna i tylna

- Krok 7: Klejenie i zaciskanie

- Krok 8: Wiercenie

- Krok 9: Szlifowanie i wykończenie

- Krok 10: Zabezpiecz elektronikę w obudowie

- Krok 11: Złóż obudowę

- Krok 12: Gotowe

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Te instrukcje dotyczą mojego głównego projektu, który ukończyłem w ramach mojego kursu systemów i kontroli IGCSE. Otrzymał ocenę A * i poprowadzę Cię przez to, jak to zrobić w tej instrukcji. Do zrealizowania tego projektu wymagane jest spore doświadczenie w elektronice oraz doświadczenie z Arduino i jego IDE.

Tło

Przy malejącej popularności gier planszowych i boomie elektroniki, usiąść i grać bez ingerencji gadżetów może wydawać się trudne. W tym konkretnym przypadku mój klient, nauczyciel z klubu Warhammer, wolałby używać kości fizycznych niż internetowych w swoim klubie. Problem polega na tym, że nie może mieć kości ze 100 stronami, dlatego musi skorzystać z internetowego symulatora kości. Tu pojawia się szansa na ten produkt.

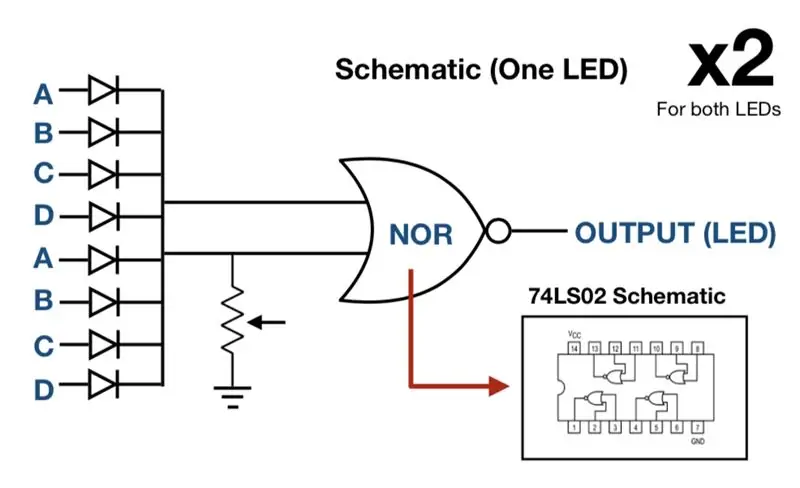

Chociaż wielkość rynku, na który ten produkt jest skierowany, maleje, zapotrzebowanie na niego nadal istnieje. Gry planszowe odchodzą w przeszłość, gdy pojawiają się gry online i elektroniczne. W tym konkretnym przypadku mój produkt zmniejsza potrzebę korzystania z telefonów lub Internetu podczas gry planszowej, dzięki czemu gracze czują się mniej odłączeni od rzeczywistej gry. Systemy, z których będzie korzystał, to układ scalony 4511 i mikrokontroler Arduino Nano. Ten projekt będzie musiał wykorzystać mikrokontroler, ponieważ bez niego obwód byłby zbyt nieefektywny.

Funkcjonować

Produkt umożliwia użytkownikowi wybór liczby od 0 do 100 za pomocą dwóch przełączników obrotowych po lewej stronie urządzenia. Ta liczba jest wyświetlana użytkownikowi na dwóch 7-segmentowych wyświetlaczach bezpośrednio nad przełącznikami obrotowymi jako informacja zwrotna. Następnie, gdy użytkownik naciśnie przycisk przewijania, losowa liczba między 0 a wybraną liczbą zostanie przerzucona i wyświetlona na 7-segmentowych wyświetlaczach po prawej stronie urządzenia.

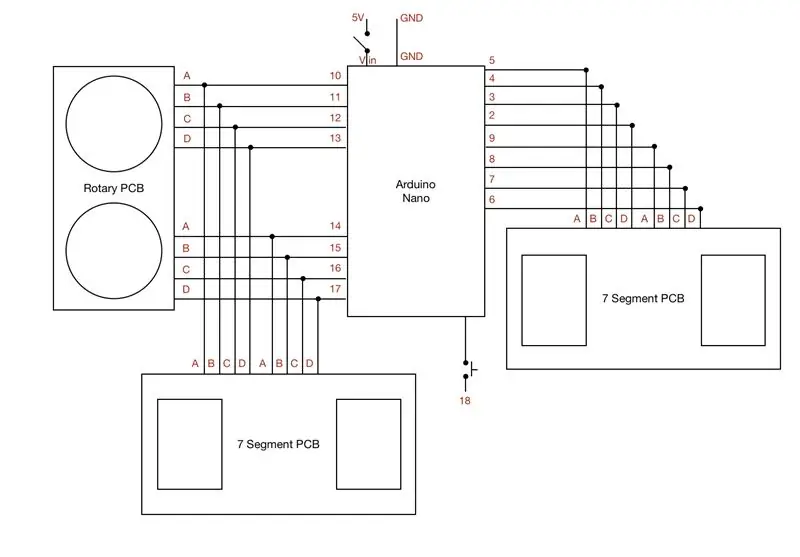

Krok 1: Obwód

Powyższy uproszczony schemat obwodu pokazuje każde z niezbędnych wejść i wyjść Arduino, które mają być wykorzystane jako odniesienie do dalszych kroków w projekcie.

Jak działa obwód?

Użytkownik najpierw wprowadza liczbę stron, które chce mieć na swojej kości, używając dwóch przełączników obrotowych, z których jeden kontroluje miejsce cyfry dziesiątej, a drugi cyfry 1s. Ten numer jest wyświetlany w informacjach zwrotnych na pierwszej 7-segmentowej płytce drukowanej, co ułatwia użytkownikowi zrozumienie numeru, który wybrał.

Dziesiętne dane wejściowe użytkownika są konwertowane na format binarny na obrotowej płytce drukowanej i przesyłane do Arduino Nano. Nano wybierze wtedy losową liczbę z zakresu od 0 do wybranej liczby. Informacja ta zostanie następnie wysłana w formacie binarnym do 2-giej 7-segmentowej płytki drukowanej po naciśnięciu przełącznika Push-To-Make (Roll).

Załączam kod Arduino w celach informacyjnych poniżej, aby ułatwić zrozumienie działania tego produktu.

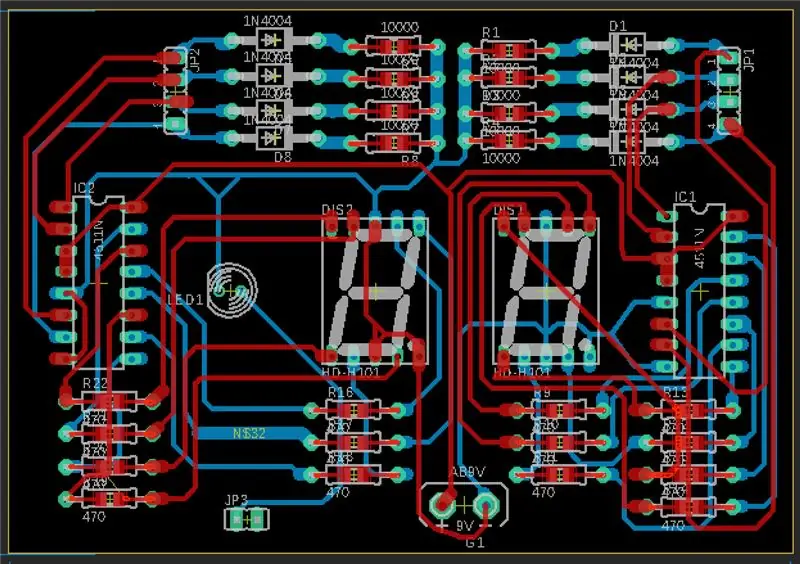

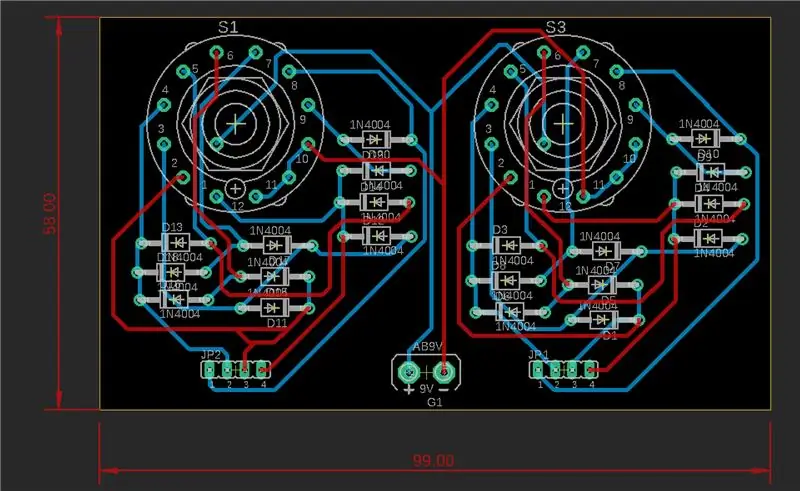

Krok 2: Płytki drukowane

Zestawienie materiałów:

- Rezystory 470 Ohm x28

- Rezystory 10K Ohm x22

- CD 4511BE x4

- 7-segmentowy wyświetlacz (zielony, CC) x4

- Dioda 1N4002 x44

- Przełącznik obrotowy (1P12T) x2

- Przełącznik kołyskowy (wł.-wył.) x2

- Naciśnij, aby zrobić x1

- Arduino Nano x1

- LED zielony x2

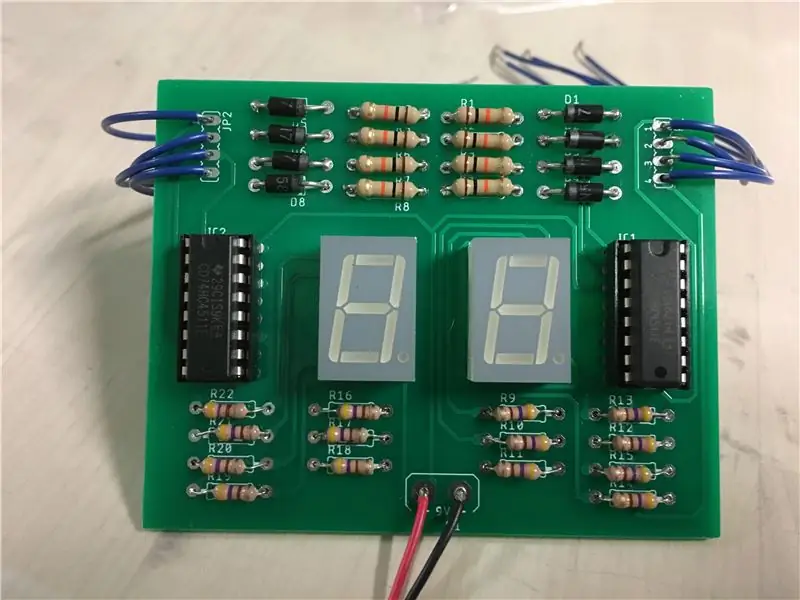

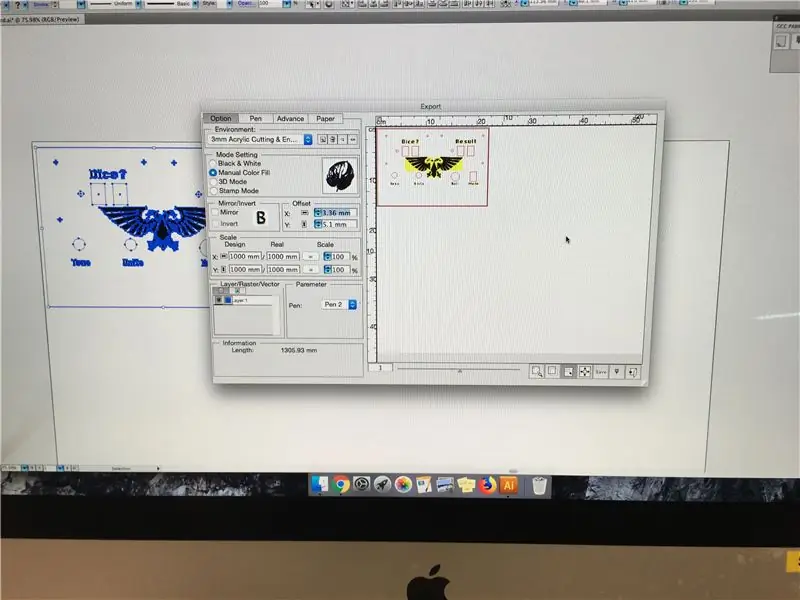

Używając Autodesk Eagle na moim komputerze, zaprojektowałem schemat każdej płytki drukowanej, jak widać na powyższym zdjęciu. Ze schematu miałem płytki drukowane (2x 7-segmentowa płytka PCB, 1x obrotowa płytka drukowana) wyprodukowane w Chinach i wysłane.

Pliki Gerbera można znaleźć tutaj (pliki Eagle w załączeniu)

Elementy lutownicze

Przed lutowaniem upewnij się, że masz dobrą wentylację i okulary ochronne. Musisz również upewnić się, że wszystkie elementy zostały zorientowane i umieszczone we właściwych pozycjach przed przylutowaniem ich do płytki. Bądź szybki z żelazkiem, ponieważ zbyt długie trzymanie go nad szpilką może spowodować przepalenie układu scalonego. Upewnij się, że każdy punkt styku jest bezpiecznie przymocowany do płyty za pomocą lutu i że nie ma suchych połączeń.

Wycinanie otworów

Najpierw zaznaczyłem otwory na każdej płytce drukowanej i wyrównałem je, aby upewnić się, że zostały poprawnie oznaczone. Dokonano tego za pomocą kwadratu próbnego, znacznika i linijki. Po zaznaczeniu otworów użyłem stalowego zacisku, aby utrzymać płytkę na miejscu i wywierciłem 4x 2mm otwory w każdej płytce PCB, a następnie wymagane 3mm otwory, aby zapobiec pękaniu materiału TRFE.

Ten krok jest ważny, ponieważ pozwoli później odpowiednio zamocować płytki PCB do obudowy.

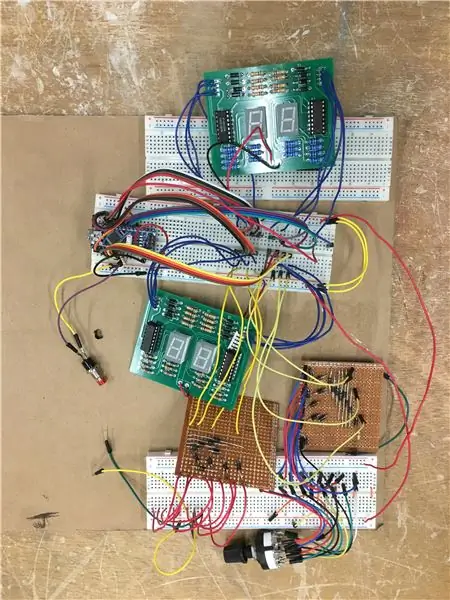

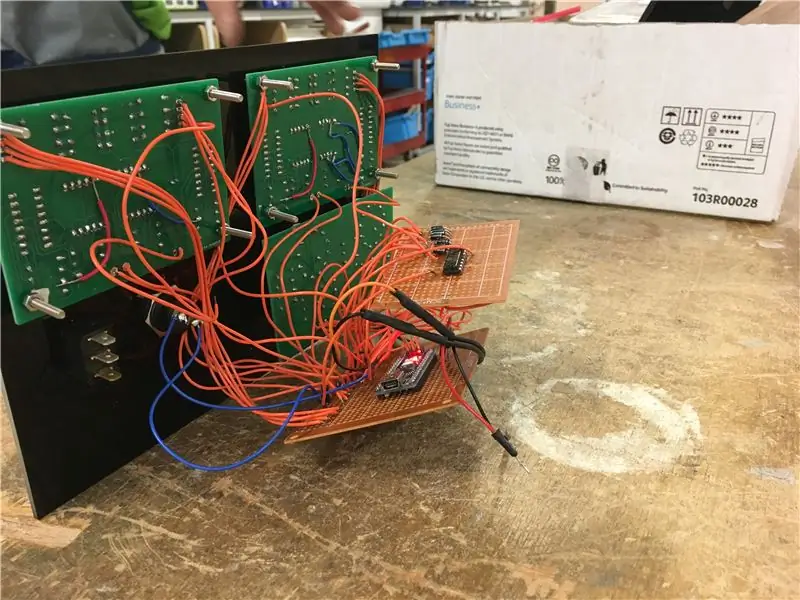

Krok 3: obwody + testowanie

Zadania

- Sprawdź wszystkie połączenia PCB.

- Skonfiguruj cały obwód.

- Przeprowadź kod przez obwód w celu przetestowania.

- Jeśli to nie zadziała, napraw problem i powtórz.

Kontrola jakości: Używając ustawienia ciągłości na multimetrze, sprawdziłem każdy utwór i komponent, aby wykryć i wyeliminować wszelkie zwarcia, które mogłyby wpłynąć na działanie obwodu. Jeśli znaleziono zwarcie, podjęto następujące kroki w celu rozwiązania problemu.

1. Zidentyfikuj zwarcie - upewnij się, że zwarcie rzeczywiście stanowi problem i że istnieje, ponieważ im więcej razy ciepło jest przykładane do miedzianych podkładek, tym bardziej prawdopodobne jest, że się stopią, ulegną uszkodzeniu lub przestają przewodzić.

2. Za pomocą przyssawki lutowniczej delikatnie podgrzej złącze i zassaj płynny lut. Powtarzaj, aż cały lut zostanie usunięty. Jeśli lut nie odejdzie, użyj knota lutowniczego, aby spróbować go wchłonąć.

3. Na koniec ponownie przylutuj oba złącza ostrożnie iz minimalną ilością lutu, ale tylko na tyle, aby złącze było bezpieczne i przewodzące.

Przesyłanie kodu:

Aby wgrać kod do Arduino Nano, najpierw pobierz Arduino IDE. Następnie pobierz ten sterownik Arduino Nano i ten sterownik FTDI.

Następnie korzystając z kodu z kroku 1, wgraj go za pomocą kabla USB do Micro-USB do Arduino Nano. Obwód powinien teraz działać. Jeśli to nie zadziała, rozpocznij rozwiązywanie problemów, dwukrotnie sprawdzając wszystkie komponenty i połączenia.

Dodatkowa dioda LED

Jeśli przyjrzysz się uważnie 7-segmentowej płytce PCB, zauważysz, że jest tam gniazdo na diodę LED. Ta dioda LED zapala się, gdy wyświetlana jest liczba 100, a dwa wyświetlacze 7-segmentowe pokażą dwie zera. Aby to zadziałało, użyj dwóch bramek NOT i dwóch bramek AND w konfiguracji, która będzie wyzwalać diodę LED, gdy nie są one wejściami do układu 4511 IC.

Krok 4: Interfejs użytkownika

Zadania

- Zaprojektuj interfejs użytkownika za pomocą programu Adobe Illustrator.

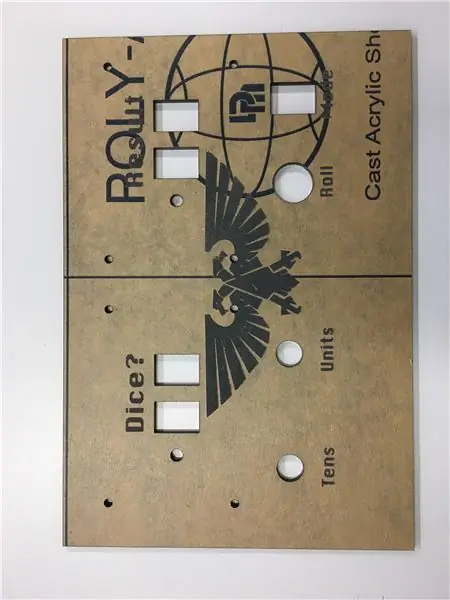

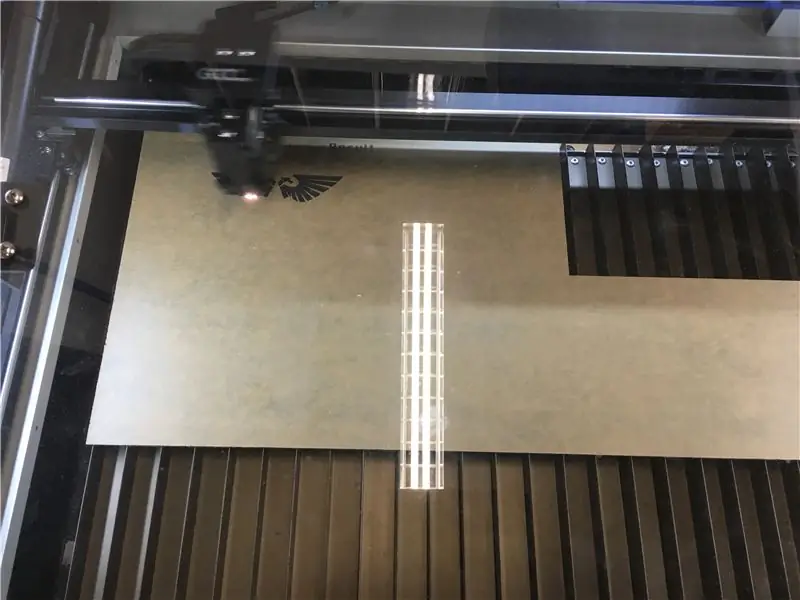

- Wytnij laserowo interfejs użytkownika i upewnij się, że pasuje do elementów obwodu. Wygraweruj wzór orła Warhammera w interfejsie użytkownika.

- Farba w sprayu wzór szary/srebrny.

Materiał: czarny akryl

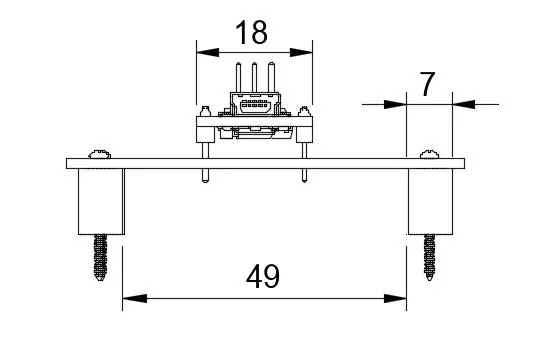

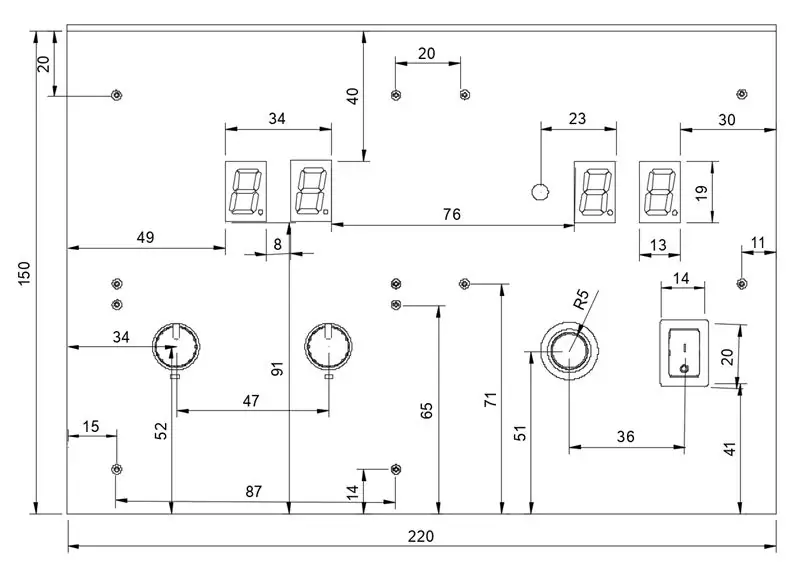

Korzystając z programu Adobe Illustrator, zaprojektowałem interfejs użytkownika zgodnie z wymiarami wymienionymi na powyższym obrazku (kliknij, aby zobaczyć więcej zdjęć). Następnie wyeksportowałem ten plik projektu do wycinarki laserowej i wyciąłem kawałek akrylu.

Następnie, zostawiając plastikowy arkusz na akrylu, pomalowałem natryskowo wygrawerowane fragmenty akrylu na kolor srebrnoszary. Zrobiono to kilka razy (4 razy w odstępach 10-minutowych), aby zapewnić odważny i wyraźny obraz. Po zostawieniu wszystkiego do wyschnięcia odkleiłem plastikową warstwę i upewniłem się, że nie ma żadnych nierówności.

Krok 5: Płyty boczne

Zadania

- Kolekcja Drewna Jesionowego.

- Narysuj wszystkie linie cięcia na kawałku drewna jako prowadnicę podczas cięcia. Wytnij lewą i prawą stronę obudowy.

Materiały

1. Drewno jesionowe 135mm (szer.) x 300mm (dł.) x 10mm (gł.)

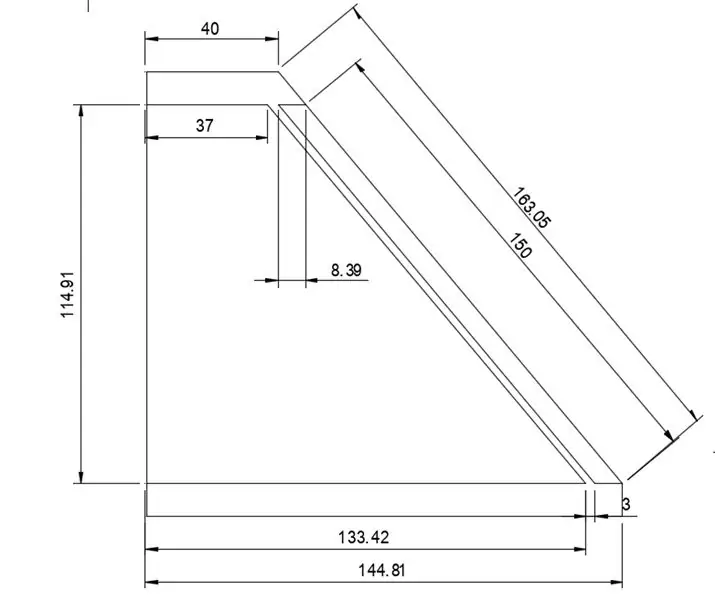

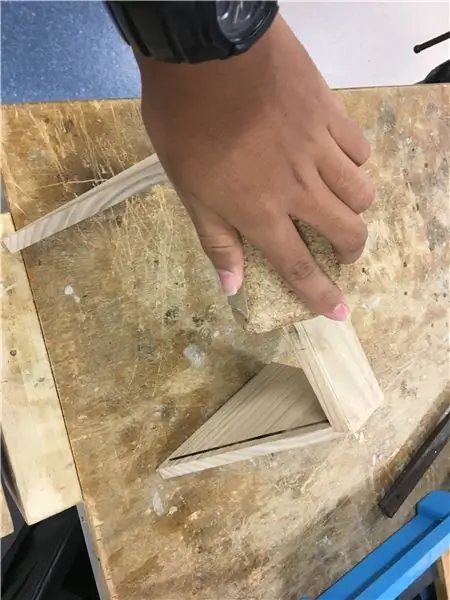

Kolejnym etapem tego projektu i być może najbardziej skomplikowaną częścią obudowy są płyty boczne. Najpierw, korzystając z wymiarów podanych powyżej, zaznacz obie części boczne na kawałku drewna jesionowego o grubości 10 mm. Za pomocą piły taśmowej wytnij ogólny kształt kawałków.

Następnie za pomocą frezarki górnowrzecionowej (frezarki) wytnij rowki pokazane na powyższych schematach. Istnieją dwa rowki o szerokości 10 mm i grubości 5 mm. i jeden rowek 3 mm (szeroki) x 150 mm (długi) x 5 mm (głęboki) pod kątem 50 stopni.

Wykończeniowy

Aby skorygować wszelkie drobne błędy w wyrównaniu powierzchni lub ostrych krawędziach, użyj drobnego papieru ściernego, aby przejść przez te sekcje, aby je wygładzić, nadając im ładny estetyczny wygląd. Profesjonalizm to podstawa.

Krok 6: Płyty górna, dolna i tylna

Zadania

- Wytnij górny pasek.

- Wytnij dolną płytę.

- Wytnij laserowo płytę tylną po utworzeniu pliku Adobe Illustrator dla wycinarki laserowej.

Płyta górna (materiał: jesion)

Górna płyta jest trudna do wykonania, ponieważ ma kąt 50 stopni na jednej powierzchni. Aby wyciąć ten kawałek, najpierw zaznacz ogólny kształt bloku, używając wymiarów podanych powyżej i kwadratu próbnego. Następnie utwórz kąt, ustawiając kąt przechyłu platformy piły taśmowej na 50 stopni. Stamtąd wytnij wzdłuż jednego boku prostokąta, aby uzyskać skośną twarz.

Ponadto wypoziomuj platformę, aby użyć piły taśmowej do wycięcia pozostałych trzech boków prostokątnego blatu.

Płyta dolna (Materiał: Jesion)

Dolną płytę łatwo wyciąć piłą taśmową, ponieważ jest to prostokątny blok z drewna jesionowego o wymiarach 220mm x 145mm x 10mm.

Płyta tylna (materiał: akryl)

Korzystając z programu Adobe Illustrator, zaprojektowałem płytę tylną (135 mm x 230 mm) wraz z gniazdem na kabel Power In i włącznikiem oraz otworami na śruby, jak widać na powyższych schematach. Następnie wyeksportowałem ten plik do wycinarki laserowej i kazałem go wyciąć.

Za pomocą ołówka i linijki zaznacz 4 otwory (2 z każdej strony) na otwory na śruby (średnica zależy od używanej śruby). Za pomocą punktaka i młotka wykonaj wgniecenie nad każdym z tych otworów, a na koniec użyj odpowiedniego wiertła z wiertarką ręczną, aby wywiercić wszystkie 4 otwory.

Następnie wykonałem te same czynności dotyczące malowania natryskowego liter na akrylu, co w kroku 4. Na koniec za pomocą wiertła do pogłębiania stożkowego sprawdziłem każdy z otworów na śruby, aby upewnić się, że łby śrub będą zrównane z powierzchnią akrylu, gdy zmontowane.

Elektronika mocy:

Doprowadzone zasilanie musi wynosić około 5V. Po przejściu przez otwór zasilający w tylnej płycie przewód dodatni należy poprowadzić przez wyłącznik zasilania, aby użytkownik mógł kontrolować zasilanie produktu. Dodatni zacisk przełącznika musi być następnie podłączony do pinu V(in) na Arduino, a przewód ujemny/GND musi być podłączony do pinu Arduino GND (in).

Krok 7: Klejenie i zaciskanie

Teraz, gdy wszystkie elementy obudowy zostały wycięte, musimy je złożyć. Wszystkie elementy są wymienione poniżej:

- 2x płyty boczne

- 1x górny pasek

- 1x dolne miejsce

- 1x interfejs użytkownika

- 1x płyta tylna

W tym kroku elementy, które będziemy sklejać, to:

- 1x górny pasek

- 2x płyty boczne

Bardzo ważne jest, aby te kawałki i te kawałki TYLKO były sklejone ze sobą. Dolna płyta jest pokazana na powyższych zdjęciach, ale NIE JEST przyklejona do bocznych płyt. Znajduje się tam wyłącznie jako przewodnik i do pozycjonowania.

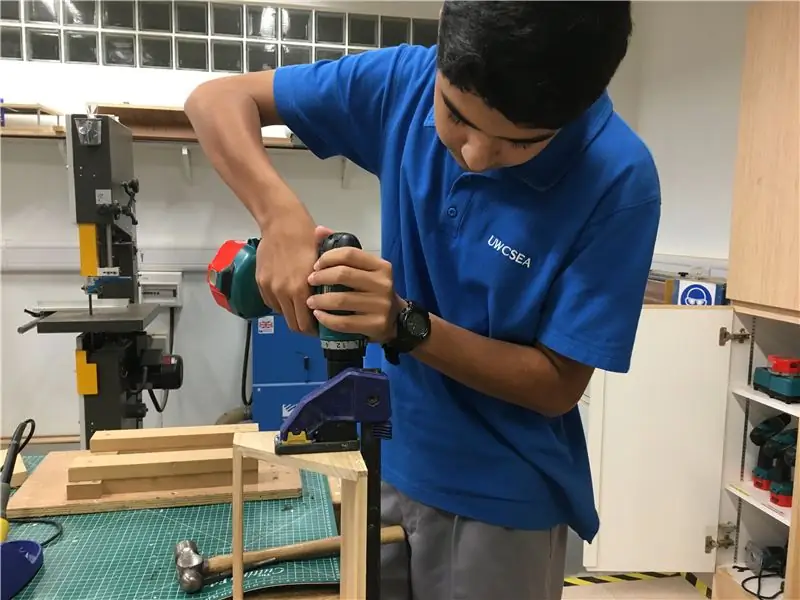

Kroki:

1. Ułóż elementy w kolejności i upewnij się, że można je prawidłowo ułożyć i dopasować. Jeśli tak nie jest, albo złóż problematyczny fragment, aż zadziała, albo przerób go.

2. Nałóż niewielką, ale rozsądną warstwę kleju PVA na kluczowe punkty styku. W tym przypadku te punkty byłyby górnym połączeniem wrębowym obu części bocznych.

3. Połącz wszystkie elementy razem, używając dolnej płyty jako prowadnicy, która pomoże utrzymać boczne płyty i górną belkę.

4. Użyj jednego lub dwóch zacisków, aby zabezpieczyć element w tej konfiguracji, aż klej wyschnie i wszystkie połączenia będą bezpieczne.

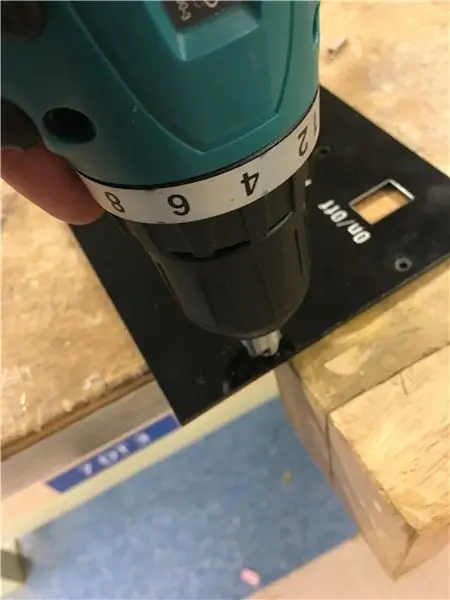

Krok 8: Wiercenie

W sumie w jesionie trzeba wywiercić 8 otworów. Wszystkie otwory należy wywiercić wiertłem 2,5 mm.

Najpierw zacisnąłem obudowę, aby upewnić się, że nie porusza się podczas procesu wiercenia w celu kontroli jakości. Następnie za pomocą linijki i ołówka zaznaczyłem wszystkie 8 otworów, które należało wywiercić z tyłu i od dołu. Używając punktaka i młotka długopisowego, naciąłem każdy punkt, aby poprowadzić wiertło. Na koniec za pomocą wiertarki ręcznej i wiertła 2,5 mm wywierciłem każdy otwór.

Po wywierceniu otworów przez akrylową część tylną i drewnianą część dolną użyłem wiertła z pogłębiaczem, aby utworzyć pogłębiacz dla każdego otworu. Było to konieczne, ponieważ używałem wkrętów samogwintujących, aby połączyć tylne i dolne elementy z obudową. Oznaczało to, że dzięki tym wgłębieniom łeb śruby zrówna się z powierzchnią materiału, w który został wkręcony, nadając mu ładny wygląd i bezpieczną powierzchnię zewnętrzną.

Krok 9: Szlifowanie i wykończenie

Szlifowanie zanieczyszczeń

Po sklejeniu obudowy najpierw użyłem szorstkiego papieru ściernego, aby pozbyć się nadmiaru zaschniętego kleju lub oczywistych problemów z niewspółosiowością. Następnie do kontroli jakości. Przerzuciłem się na drobniejszy papier ścierny i przejrzałem każdą powierzchnię, aby zapewnić gładkie wykończenie.

Nakładanie wykończenia: wosk do mebli

Ostatecznie, aby nadać drewnu jesionu ładnego wykończenia i dotyku, zdecydowałem się na woskowanie powierzchni. Używając ściereczki do polerowania, nałożyłem wosk do mebli na każdą zewnętrzną powierzchnię drewna 4 razy z 30-minutowymi sesjami suszenia pomiędzy nimi w celu kontroli jakości. Służyło to kontroli jakości, która zapewniała, że każdy cal drewna był odpowiednio pokryty i miał taką samą teksturę.

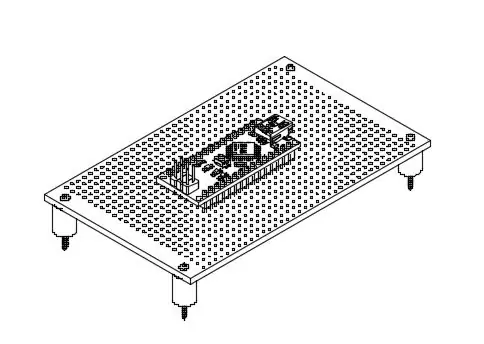

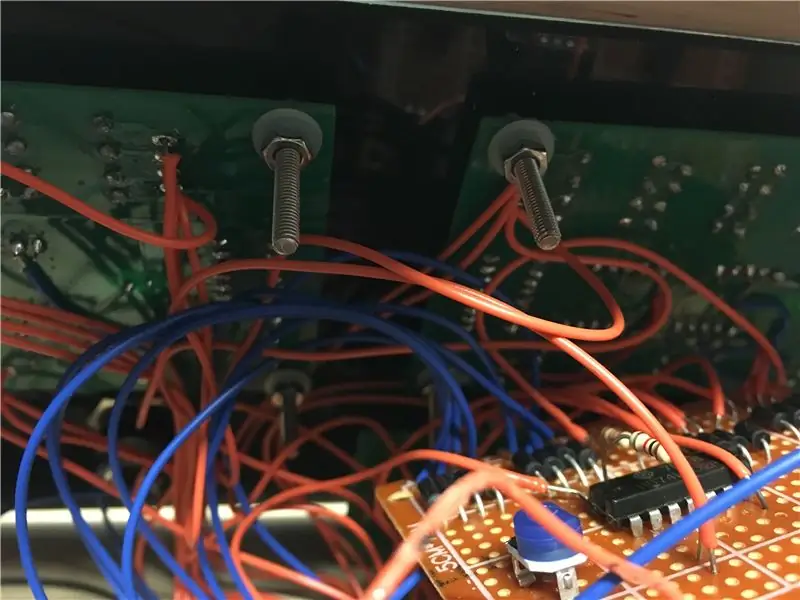

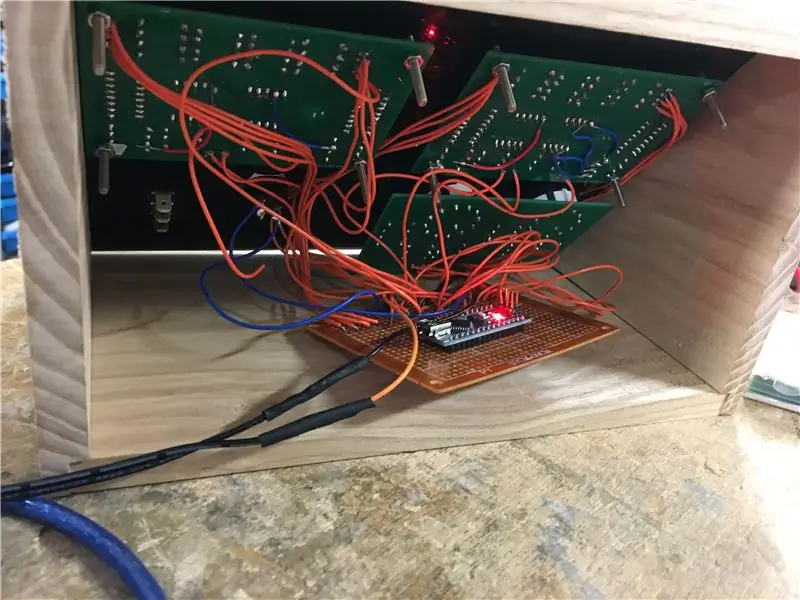

Krok 10: Zabezpiecz elektronikę w obudowie

Materiały

- 12x śrub M4

- 12x Nakrętki M4

- 12x podkładki nylonowe M4

Powyżej mocuję płytki PCB do interfejsu użytkownika za pomocą śrub, nakrętek i podkładek nylonowych. Użyłem podkładek nylonowych, ponieważ są nieprzewodzące i dlatego nie tworzą żadnych zwarć w kontakcie z moją płytką drukowaną. Po podpięciu płytek za pomocą wiertarki i śrubokręta przymocowałem tylną i dolną płytę do ostatecznej obudowy. Wykonaj ten proces ostrożnie, ponieważ elektronika może być dość delikatna.

Jeśli jakiekolwiek połączenia lutowane pękną lub rozpadną się, konieczne jest, aby je tam naprawić, a następnie kontynuować. Sprawdź obwód przed i po przymocowaniu go do obudowy, aby upewnić się, że wszystko działa.

Krok 11: Złóż obudowę

W tym ostatnim kroku weź interfejs użytkownika i wsuń go w rowki płyty bocznej do obudowy. Następnie umieść płytę dolną pod obudową pomiędzy połączeniami wrębowymi dwóch płyt bocznych. Wyrównaj otwory na śruby i za pomocą śrubokręta włóż wszystkie 4 śruby (po 2 z każdej strony), aby zabezpieczyć płytkę na miejscu.

Ostatnim krokiem jest przymocowanie backplate do obudowy. Zrób to, dopasowując otwory na wkręty, a następnie włóż 4 samogwintujące wkręty do drewna w każdą pozycję, sprawdzając, czy są ciasno i dokładnie dopasowane.

Na koniec możesz wygładzić ewentualne błędy za pomocą drobnoziarnistych papierów ściernych i wosku do mebli. W przypadku wystąpienia błędów z wyrównaniem, wróć do poprzednich kroków. Jeśli potrzebujesz pomocy podczas tego procesu, możesz zamieścić swoje pytania w sekcji komentarzy poniżej.

Krok 12: Gotowe

Dobra robota po zakończeniu projektu! Cieszyć się!

Zalecana:

Tęczowe kości: 6 kroków (ze zdjęciami)

Tęczowa kostka: To tworzy pudełko do gier w kości z 5 kostką, wykonane z diod LED smd w 5 kolorach. Oprogramowanie sterujące nim pozwala na różne tryby gry z wieloma kośćmi. Jeden przełącznik główny umożliwia wybór gry i rzucanie kośćmi. Indywidualne przełączniki obok eac

Wałek do gry w kości Mason Jar: 5 kroków (ze zdjęciami)

Mason Jar Dice Roller: Oto świetny weekendowy projekt do wykonania, jeśli planujesz grać w jakiekolwiek gry planszowe/kostne. Do zbudowania projektu potrzebne będzie serwo z ciągłym obrotem, przycisk arcade oraz płytka arduino nano lub ESP8266, dodatkowo potrzebny będzie p

W pełni konfigurowalny elektroniczny zestaw ośmiu kości w podczerwieni: 14 kroków (ze zdjęciami)

W pełni konfigurowalny elektroniczny zestaw ośmiu kości w podczerwieni: We współpracy z J. Arturo Espejel Báez. Teraz możesz mieć do 8 kostek od 2 do 999 twarzy w obudowie o średnicy 42 mm i wysokości 16 mm! Graj w ulubione gry planszowe za pomocą tego konfigurowalnego, kieszonkowego elektronicznego zestawu kości! Ten projekt składa się z

E-kości - Kości/Kości Arduino 1 do 6 + D4, D5, D8, D10, D12, D20, D24 i D30: 6 kroków (ze zdjęciami)

E-dice – kość/kostka Arduino od 1 do 6 kości + K4, D5, D8, D10, D12, D20, D24 i D30: Jest to prosty projekt arduino do stworzenia elektronicznej kostki. Można wybrać od 1 do 6 kostek lub 1 z 8 kostek specjalnych. Wyboru dokonuje się po prostu obracając enkoder obrotowy. Oto cechy: 1 kostka: pokazuje duże kropki 2-6 kostek: pokazuje kropki

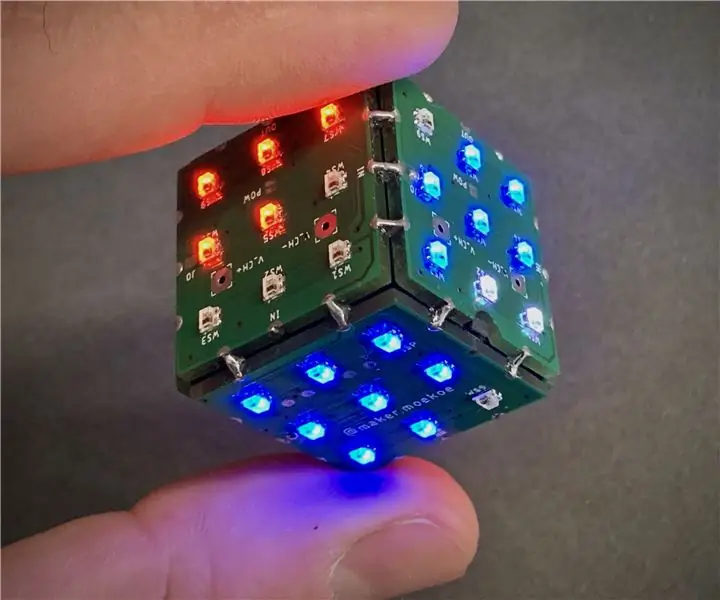

Sześciostronne kości PCB LED z WIFI i żyroskopem - PIKOCUBE: 7 kroków (ze zdjęciami)

Sześciostronne kości PCB LED z WIFI i żyroskopem - PIKOCUBE: Witajcie twórcy, to producent moekoe! Dzisiaj chcę wam pokazać, jak zbudować prawdziwe kości LED oparte na sześciu PCB i łącznie 54 diodach LED. Oprócz wewnętrznego czujnika żyroskopowego, który może wykrywać ruch i pozycję kostki, kostka jest wyposażona w ESP8285-01F, który jest