Spisu treści:

- Krok 1: Części i narzędzia

- Krok 2: Dzierżenie władzy

- Krok 3: Moc wyjściowa

- Krok 4: Aktualizacja potencjometrów

- Krok 5: Kompletny obwód

- Krok 6: Drukowanie 3D

- Krok 7: Rzecz o pożyczaniu ręki

- Krok 8: Połącz ręce

- Krok 9: Panel przedni

- Krok 10: Przygotowanie dachu

- Krok 11: Spotkanie razem

- Krok 12: Koniec

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Podczas pracy z elektroniką prawie zawsze potrzebne są dwa narzędzia. Dzisiaj będziemy tworzyć te dwa podstawowe elementy. A my pójdziemy o krok dalej i połączymy te dwa razem, tworząc najlepszego pomocnika elektroniki!

Mowa oczywiście o zasilaczu Variable Bench Top i dobrej parze pomocnych dłoni!

Zasilacz charakteryzuje się zmiennym napięciem i prądem, dzięki czemu może być stosowany w dowolnej liczbie projektów. Posiada również stałe wyjście 5V ze złącza USB. Jak zapewne zetknąłeś się, wiele projektów elektroniki DIY wymaga 5V i innego napięcia.

Pomocne dłonie zawsze potrzebują solidnej podstawy, aby wszystko było nieruchome. Rozwiązuje się to montując je na zasilaczu, który zwykle dużo waży.

Zacznijmy!

[Odtwórz wideo!]

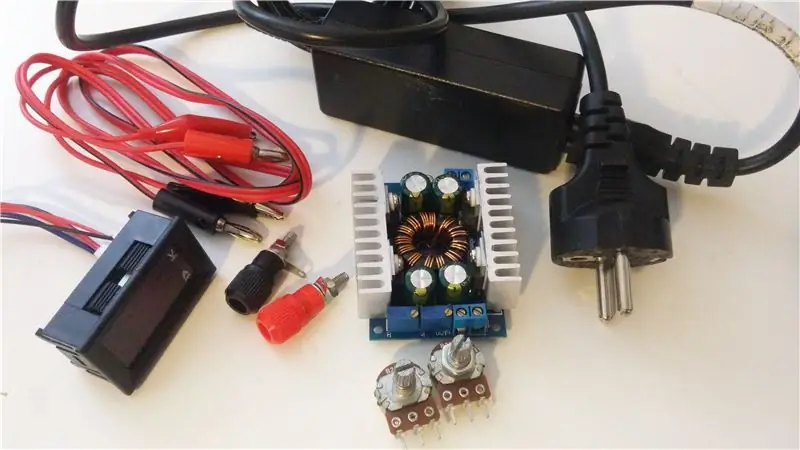

Krok 1: Części i narzędzia

Części

- Stara ładowarka do laptopa

- Konwerter doładowania Buck $8,24

-

Potencjometry 2 szt. 0,43 zł

200 tys. omów

- Pokrętła potencjometrów 2 sztuki. 0,60 USD

- LCD z woltomierzem $2.48

- Żeńskie wtyki bananowe $1.17

- Męskie wtyki bananowe $1.18

- Przełącz przełącznik 0,24 USD

- Konwerter obniżający 1,09 USD

- Żeńskie USB 1 sztuka. 0,09 USD

- Rury CNC 3 sztuki. 1,44 USD

- Zaciski krokodylkowe 3 sztuki. 0,36 zł

- Rurki termokurczliwe

-

Śruby M3 z nakrętkami

- 15 sztuk

- Od 10 do 16 mm długości śrub

Narzędzia

- Super klej

- Lutownica

- Narzędzia do ściągania izolacji

- Zapalniczka

- drukarka 3d

- Super klej

Krok 2: Dzierżenie władzy

Do wykonania zasilacza użyłem starej ładowarki do laptopa. To było bezpłatne, ponieważ mam kilka starych ładowarek. Do wykonania tego projektu użyłem najmocniejszego, jaki miałem, który miał moc 65W. Stare ładowarki świetnie pasują do kompaktowych zasilaczy stołowych, ponieważ są wykonane w niewielkich rozmiarach, ale nadal zapewniają przyzwoitą ilość mocy.

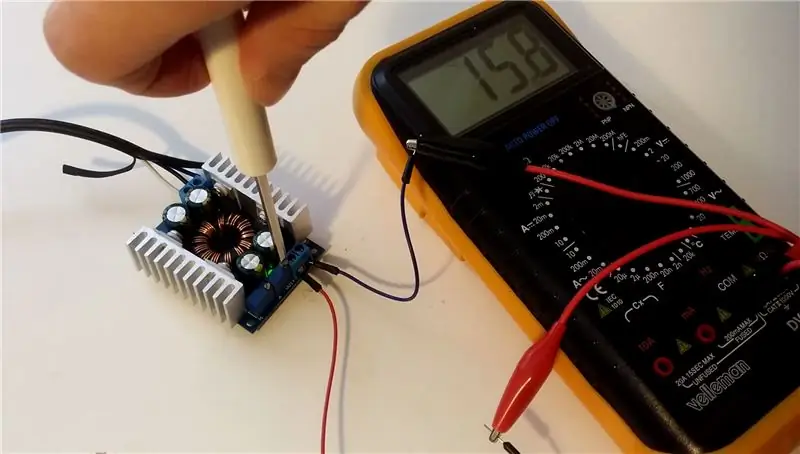

Napięcie i prąd będą kontrolowane przez chip, który może zarówno zwiększać, jak i zmniejszać napięcie. Ma zakres wyjściowy od 1,25 V do 30 V i od 0,2 A do 10 A. Reguluje się to obracając potencjometry na płycie sterownika mocy.

Krok 3: Moc wyjściowa

Aby dostarczyć moc, używam dwóch różnych zestawów złączy. Dla wyjścia zmiennego dostępne są zwykłe wtyki bananowe. Są one powszechnie używane i można uzyskać do nich wiele różnych złączy. Użyłem męskich wtyków bananowych podłączonych do pary zacisków krokodylkowych.

Do stałego wyjścia 5V używam żeńskiego złącza USB. Wiele projektów wymaga napięcia 5V wraz z innym napięciem. Oznacza to również, że zasilacz ławkowy może zasilać dowolne urządzenie zasilane przez USB, więc możesz go również użyć do ładowania telefonu!

Posiadanie więcej niż jednego wyjścia jest naprawdę przydatne!

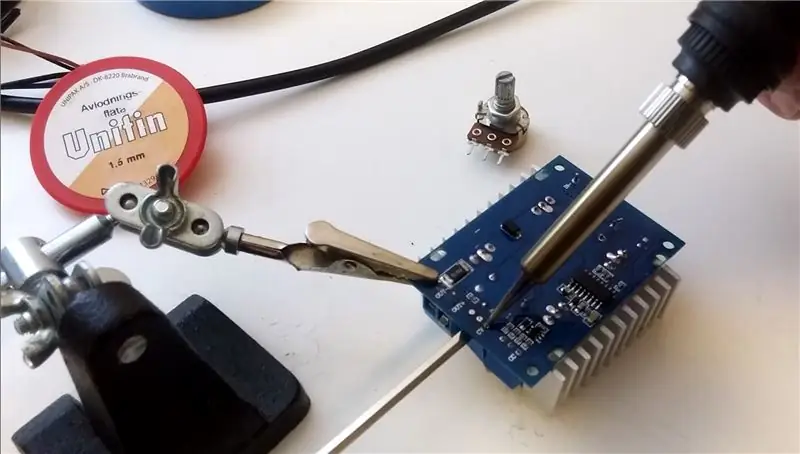

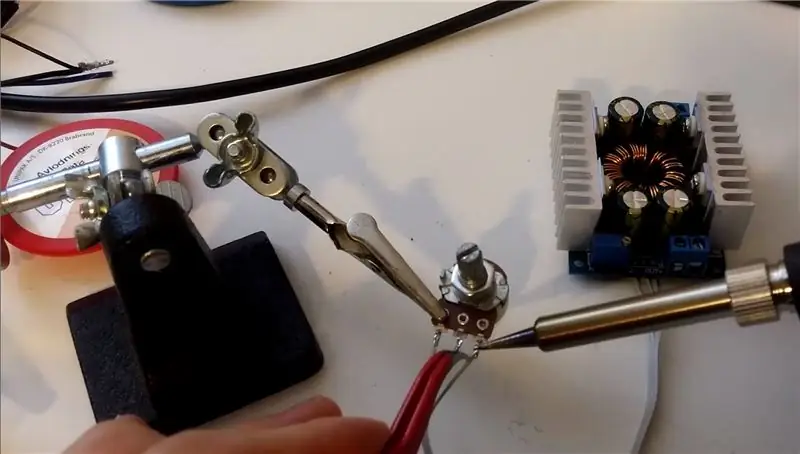

Krok 4: Aktualizacja potencjometrów

Aby ułatwić kontrolę napięcia i prądu wymieniam małe potencjometry trymujące. Odlutowałem je, wciskając mały śrubokręt między potencjometr a płytkę drukowaną, jednocześnie podgrzewając złącza lutowane. Robiłem to przez chwilę naprzemiennie, gdzie umieszczano ciepło, aż wypadł garnek do przycinania. Został on następnie zastąpiony zwykłym potencjometrem obrotowym o liniowej rezystancji od zera do 200k omów.

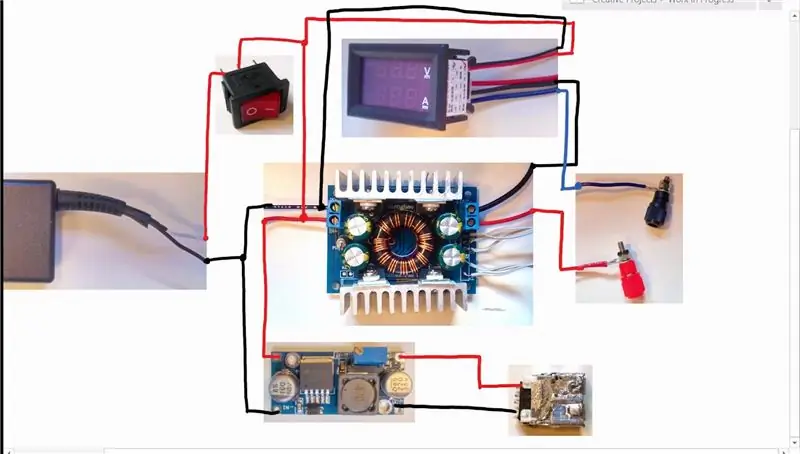

Krok 5: Kompletny obwód

Teraz będzie to kompletny obwód. Ładowarka laptopa jest podłączona do konwertera buck-boost równolegle z zasilaniem ekranu LCD. Jest to również podłączone do mniejszego i stałego konwertera obniżającego napięcie. Wyjście mniejszego modułu step down jest podawane na złącze USB.

Poszedłem też dalej i dodałem prosty przełącznik dwustabilny zgodny z wyjściem ładowarki laptopa.

Zmienne wyjście jest następnie połączone z parą wtyków bananowych, które służą jako wyjścia. Mają też przewody do wejść pomiarowych na ekranie LCD.

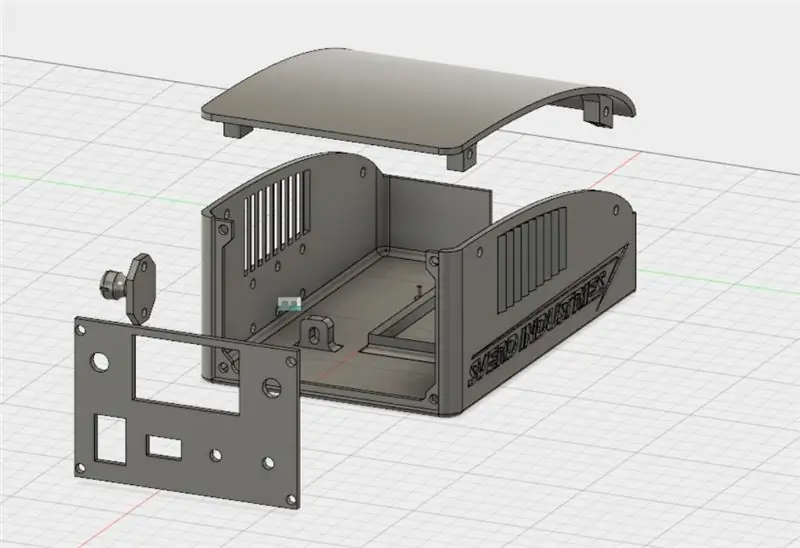

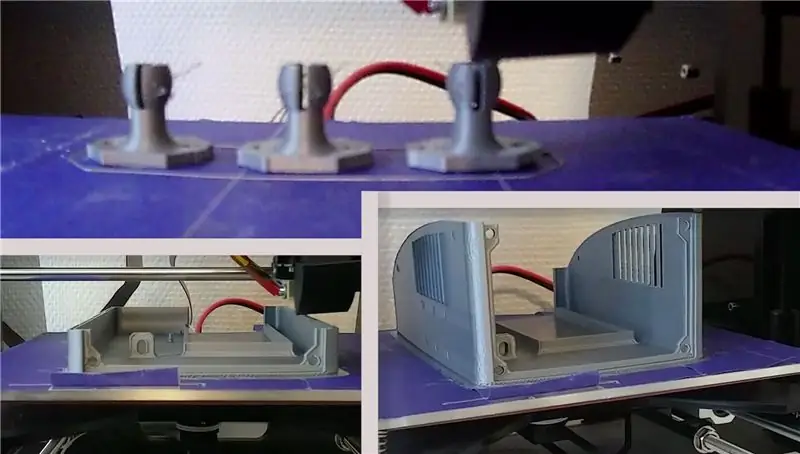

Krok 6: Drukowanie 3D

Tutaj możesz pobrać pliki 3D zarówno w plikach. STL, jak i Fusion 360 (.f3d). Dołączyłem te pliki, aby ułatwić sobie edycję części obudowy na własny użytek. Wszystko zostało zaprojektowane w Fusion 360, więc oś czasu uchwyciła całą historię projektowania, jeśli chcesz się temu przyjrzeć! Możesz również pobrać pliki STL tutaj.

Wszystkie części są wykonane z ładnymi marginesami, więc wszystko powinno być łatwo do siebie dopasowane. Oznacza to również, że masz miejsce na kilka różnych zasilaczy i elektroniki, jeśli chcesz coś później zmienić.

Wydrukowałem wszystko oprócz adapterów pomocnych dłoni przy 0,3 mm, co było najgrubszą rozdzielczością na mojej drukarce. Adaptery zostały wydrukowane na 0,1 mm. W sumie wydrukowanie wszystkiego w PLA zajęło około siedmiu godzin i 5% wypełnienia dla wytrzymałości.

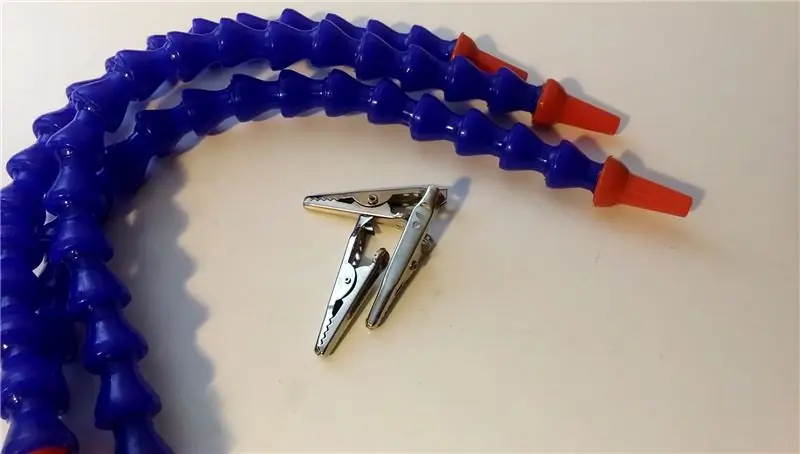

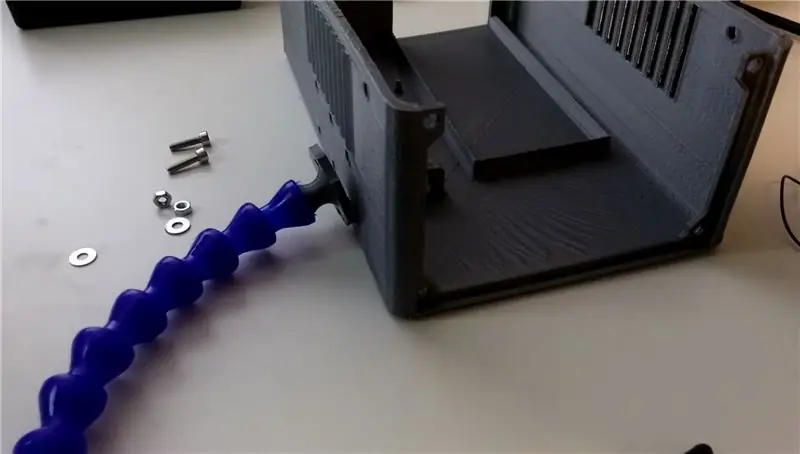

Krok 7: Rzecz o pożyczaniu ręki

Jak wspomniano we wstępie do tego projektu, pomocne dłonie zawsze potrzebują solidnej i ciężkiej podstawy. Jest to ważne, aby upewnić się, że ręce pozostają na miejscu, gdy przykładasz do nich siłę podczas lutowania. Naprawdę nie chcesz, aby ręce poruszały się, gdy trzymają mały obwód. W tym projekcie rozwiązano to, montując pomocne dłonie z boku zasilacza ławki, ponieważ ma on wystarczająco dużą wagę.

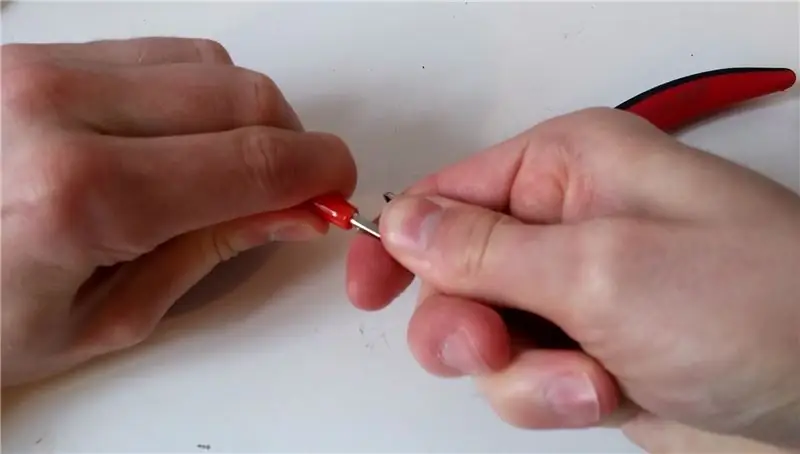

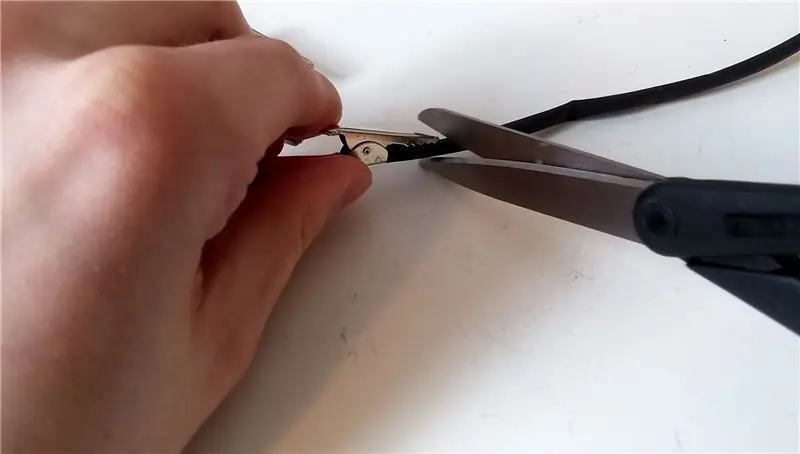

Zaciski krokodylkowe mają mocny uchwyt. Aby uniknąć zbyt mocnego wgryzania się w powierzchnię lub zwarcia jakiejkolwiek elektroniki, dodamy do zębów rurki termokurczliwe.

Krok 8: Połącz ręce

Najlepszym sposobem na zabezpieczenie zacisków krokodylkowych jest najpierw przycięcie krawędzi na rurkach, na tyle, aby wsunąć jeden. Aby upewnić się, że wszystko jest na swoim miejscu, dodałem maleńką kroplę super kleju. Aby zaciski krokodylkowe lepiej pasowały do naszych celów, dodajemy rurki termokurczliwe na ich zębach. Wsuń trochę rurki termokurczliwej na zacisk i przetnij rurkę na końcu. Powtórz to po drugiej stronie. Teraz z obydwoma kawałkami rurek na końcach zastosuj źródło ciepła. Użyłem zapalniczki szybko poruszającej się tam iz powrotem pod rurką podczas obracania klipsa.

Aby przygotować pomocne dłonie do montażu na obudowie, najpierw ściągnąłem pomarańczowe zaciski śrubowe na rurach CNC. Następnie z odrobiną siły wepchnąłem otwarty koniec rurek na wydrukowany w 3D adapter. Adapter ma przegub kulowy, podobnie jak pozostałe rury CNC, co oznacza, że może się swobodnie obracać do dowolnej pozycji!

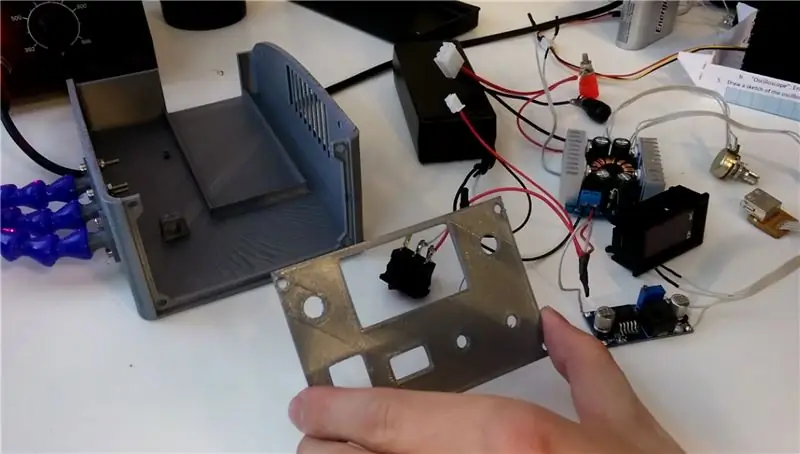

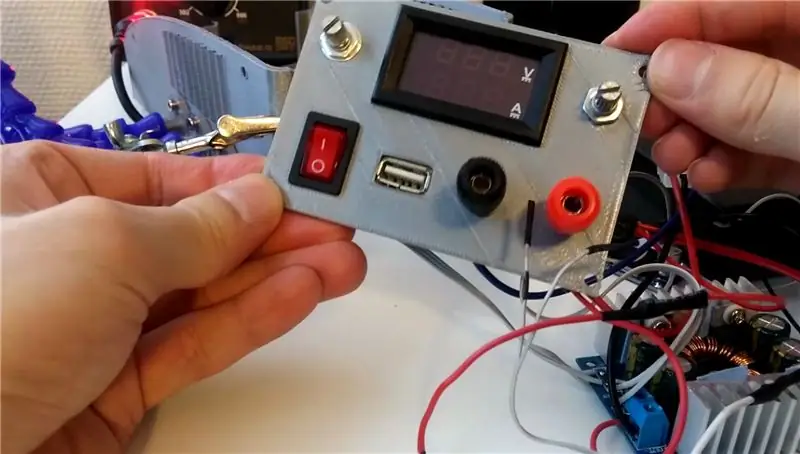

Krok 9: Panel przedni

Do potencjometrów i wtyków bananowych dołączono niezbędne nakrętki. Wystarczy włożyć je przez przedni panel i przymocować nakrętkami. Wyświetlacz LCD i przełącznik są po prostu wsuwane na swoje miejsce. Ponieważ przetestowałem cały układ przed jego zamontowaniem, musiałem wylutować przełącznik, zanim został wepchnięty na przedni panel. Na szczęście wszystkie inne części można było zamontować bez rozlutowywania!

Złącze USB trzeba było przykleić. Aby wyrównać go z przodem, przykleiłem kawałek taśmy klejącej na zewnątrz. To utrzymywało USB na miejscu, podczas gdy nakładałem gorący klej.

Dołączyłem plik.dxf do panelu przedniego, więc nadal możesz go zrobić bez drukarki 3D.

Krok 10: Przygotowanie dachu

W pokrywie etui znajdują się cztery kieszenie z miejscem na nakrętkę M3 każda. Nakrętka jest wciskana w tę kieszeń. Użyłem pęsety, a później śruby przez otwór w kieszeni, aby upewnić się, że nakrętka jest idealnie wyrównana! Kiedy nakrętka znalazła się na swoim miejscu, nałożyłem odrobinę gorącego kleju, aby utrzymać ją na miejscu po odkręceniu śruby. Powtórz to jeszcze trzy razy.

Teraz pokrywa ma gwintowane otwory w każdym rogu i można ją łatwo przykręcić na górze obudowy!

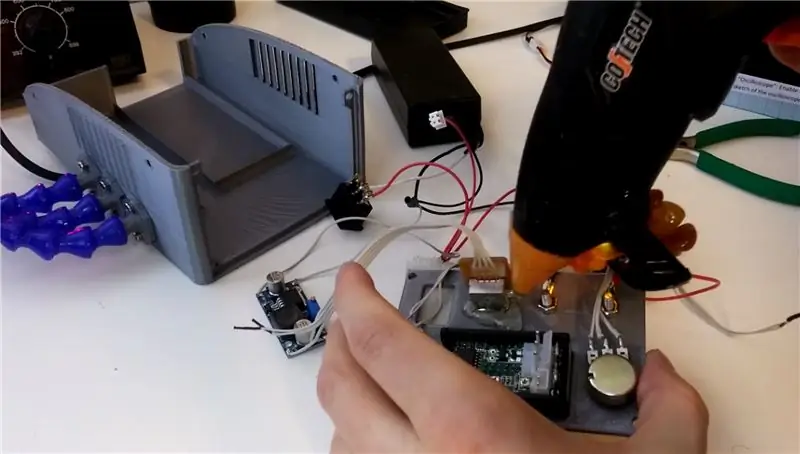

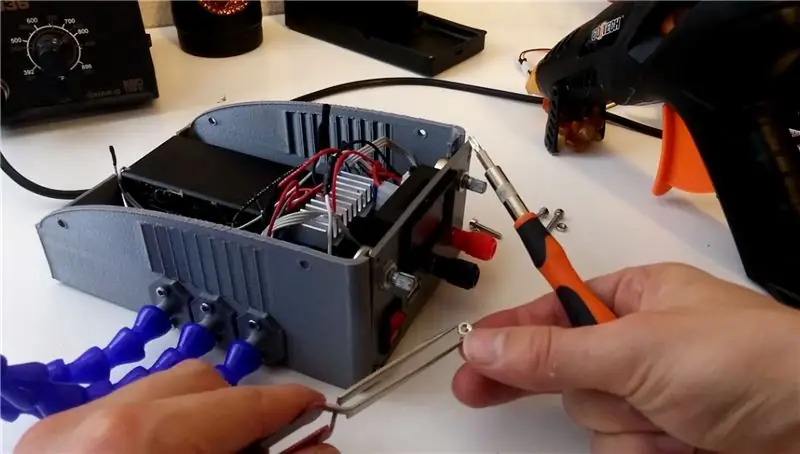

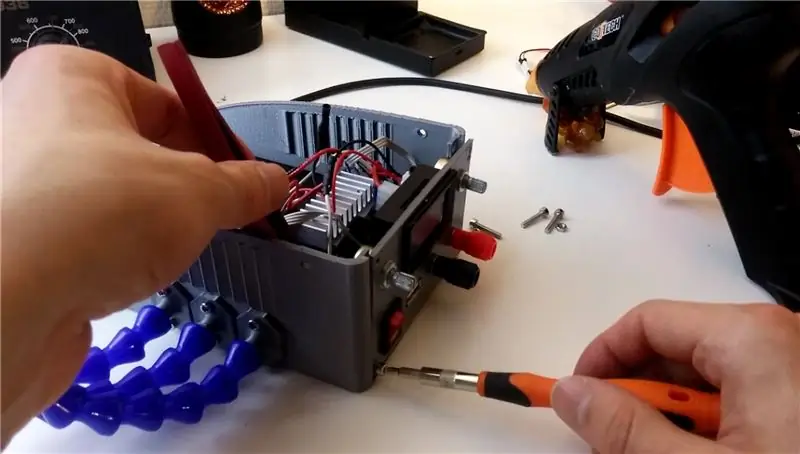

Krok 11: Spotkanie razem

W porządku! Zrobiliśmy wszystkie potrzebne części. Teraz wystarczy zebrać to wszystko razem! Na samej obudowie zacząłem od zamontowania adapterów pomocnych dłoni. Zrobiłem to, gdy miałem jeszcze miejsce do pracy w środku. Następnie ładowarka została przyklejona na miejscu za pomocą sporej ilości gorącego kleju. Tylko po to, żeby się nie poluzować. Dwa regulatory napięcia zostały umieszczone na podłodze. Upewniając się, że przewody nie są zbyt mocno splątane.

Gdy wszystko jest już upchnięte w środku, czas na przedni panel. Użyłem pęsety do przytrzymania nakrętek po wewnętrznej stronie panelu, podczas gdy śrubokrętem na zewnątrz.

Po przygotowaniu pokrywy w poprzednim kroku wystarczy umieścić ją na górze obudowy i włożyć śruby w każdy otwór.

Na wykończenie frontu dodałem kilka pokręteł na potencjometrach. To sprawia, że wygląda o wiele ładniej!

Krok 12: Koniec

A teraz, gdy wszystko jest gotowe, po prostu podłącz zasilanie i włącz! Teraz możesz kontrolować zarówno napięcie, jak i prąd w dowolnym obwodzie, który prototypujesz, i masz kilka dodatkowych rąk do lutowania!

Końcowe przemyślenia:

W obudowie jest miejsce na kilka różnych zestawów elektroniki. Jednak nadal możesz edytować pliki 3D w Fusion 360, aby lepiej dopasować je do własnych. Zostaw zdjęcie w komentarzach, abym mógł zobaczyć!

Użyte przeze mnie potencjometry były jednoobrotowe. Uważam, że lepiej byłoby uzyskać tę samą wartość, ale w wersji wieloobrotowej. Powinno to znacznie ułatwić dostrojenie zmiennego napięcia i prądu.

II nagroda w konkursie Explore Science 2017

Drugie miejsce w Wyzwaniu Wynalazków 2017

I nagroda w konkursie na zasilacze