Spisu treści:

- Krok 1: Schemat

- Krok 2: Tworzenie szkieletu

- Krok 3: Zasilanie zewnętrzne

- Krok 4: Okablowanie gniazda zasilania

- Krok 5: Wskazówka: uzyskanie ładnego zakrętu

- Krok 6: Tworzenie szkieletu 2

- Krok 7: Tworzenie szkieletu 3

- Krok 8: Tworzenie szkieletu 4

- Krok 9: Tworzenie szkieletu 4

- Krok 10: Wykonanie zdjęć referencyjnych szkieletu

- Krok 11: Testowanie

- Krok 12: Uszczelnianie przed odlewaniem

- Krok 13: Uszczelnianie przed odlewaniem 2

- Krok 14: Podnoszenie obwodu

- Krok 15: Oznacz gniazda audio

- Krok 16: Wykonanie formy

- Krok 17: Inny rodzaj „woluminu” (zaktualizowany)

- Krok 18: Mieszanie żywicy

- Krok 19: Utwardzanie reakcji chemicznej

- Krok 20: Łamanie pleśni

- Krok 21: Odrzucanie krawędzi

- Krok 22: Ostateczny polski

- Krok 23: Środki ostrożności

- Krok 24: Testowanie szyn napięciowych

- Krok 25: Temperatura pracy

- Krok 26: Galeria

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Ten obwód wzmacniacza słuchawkowego różni się od konwencjonalnych nowoczesnych technik konstrukcyjnych tym, że jest przewodem powietrznym, P2P (Point to Point) lub okablowaniem swobodnym, tak jak w starych, dobrych czasach Valve przed interwencją płytek drukowanych i tranzystora.

Zamiast tradycyjnej obudowy, obwód otworów jest zatopiony w żywicy poliestrowej, aby ulepszyć wnętrze.

Jeśli to czytasz i zastanawiasz się, dlaczego potrzebujesz wzmacniacza do słuchawek, kliknij tutaj

Chociaż wiele wzmacniaczy słuchawkowych cMoy jest zaprojektowanych jako przenośnych, ten jest przeznaczony do komputerów stacjonarnych, chociaż można również wykonać zestaw baterii.

To dość długa instrukcja, więc „zrób napar”, jak mówimy w Yorkshire, i poczuj się komfortowo.

Na plus mnóstwo zdjęć:)

Krok 1: Schemat

Oto schemat wzmacniacza słuchawkowego EaglePCB, który jest zgodny z projektem cMoy Lista komponentów jest następującaSekcja zasilania 1x gniazdo zasilania DC 1x 5mm LED R1LED: 1x 1k do 10k 0.6-watowy rezystor z folii metalowej (dla diody LED zasilania, w dowolnym miejscu od 1k do 10k będzie dobrze, wszystko zależy od napięcia wejściowego i tego, jak bardzo lubisz swoją diodę LED.) CP1/2: 2x 470uf 35 lub 50v Kondensatory mocy RP1/2: 2x 4.7k 0.6 watowe rezystory z folii metalowej (do zasilania dzielnik napięcia) Sekcja wzmacniacza IC1: 1x OPA2107 Podwójny wzmacniacz operacyjny C1L/R: 2x Wima MKS 0.68uf 63v Kondensatory (dla wejścia sygnału audio) C2/3: 2x 0.1uf kondensatorów poliestrowych (do stabilizacji OP-AMP) R1LED: 1x 1k 0.6 Rezystor z metalową folią (1/2 W) R2L/R: 2 x 100 kΩ Rezystory z folii metalowej 0,6 W (1/2 W) R3L/R: 2 x 1 kΩ Rezystory z folii metalowej 0,6 W (1/2 W) R4L/R: 2 x 10 kΩ Rezystory z metalową folią 0,6 W (1/2 W) R5L/R: JUMPERED (opcja,) 2 x 3,5 mm gniazda jack stereo Pliki do pobrania: EaglePCB. SCH Schemat i PDF poniżej

Krok 2: Tworzenie szkieletu

Ta część jest bardzo skomplikowana! Przetestuje twoje umiejętności gięcia i lutowania Wszystko musi być wizualnie na miejscu, ponieważ wszystko będzie widoczne przez cały czas, gdy zostanie odlane z żywicy. Do stworzenia szyny zasilającej użyłem solidnego drutu 1,10 mm pobranego z bliźniaczej sieci zasilającej i kabla uziemiającego używanego do wewnętrznego okablowania domu. Do budowy szkieletu potrzebne są tylko podstawowe narzędzia: Lutownica Lut (najlepiej cienka) Topnik (opcja) Szczypce z długimi końcówkami do gięcia Nożyce

Krok 3: Zasilanie zewnętrzne

Do głównego zewnętrznego źródła zasilania będziesz potrzebować typu przełącznika, użyłem jednego ze starego routera, cokolwiek w zakresie napięć 9-18VDC i prąd znamionowy 300ma w górę wystarczy. Potrzebny będzie również zasilacz z dodatnim kołkiem środkowym, oznaczonym symbolem w czerwonym kółku na rysunku. Jeśli wykryłeś szum w słuchawkach podczas testowania obwodu przed wylaniem żywicy, sprawdź cały obwód, a następnie spróbuj użyć innego modelu zasilacza. Jeśli wybrany zasilacz jest tanim zasilaczem ściennym, który zawiera transformator (zasilacz liniowy), bez wątpienia będzie brzęczał przez słuchawki

Krok 4: Okablowanie gniazda zasilania

Tylny pin idzie do +V (+Rail) Środek i bok do masy (-Rail)

Krok 5: Wskazówka: uzyskanie ładnego zakrętu

Zauważyłem, że aby uzyskać ładne, powtarzalne, spójne zgięcia na przewodach rezystora i drucie miedzianym, musiałem użyć trzonka śrubokręta. Możesz użyć śrubokrętów o różnych średnicach do gięcia o mniejszym lub większym promieniu.

Krok 6: Tworzenie szkieletu 2

Tutaj widzimy podstawowy układ sekcji zasilającej. Jest to zasilacz typu double-ended, który pobiera wejście single-ended (12VDC) i dzieli je dzielnikiem napięcia. Obręcze po prawej są dla obwodu wzmacniacza operacyjnego, który wymaga +/GND/- zamiast tylko +/GND. Zasadniczo oznacza to, że wejście zasilania dla wzmacniacza operacyjnego Burr Brown OPA2107 lub wzmacniacza operacyjnego wymaga -Volts i +Volts przewód w kształcie litery T, który biegnie środkiem, to masa lub w tym przypadku „wirtualna masa” wytwarzana przez napięcie dzielnik nigdy nie wchodzi w bezpośredni kontakt z głównym uziemieniem zasilającym przychodzącym z gniazda zasilania. Dwa rezystory 4,7 k z tyłu to dzielniki napięcia, zasilanie do gniazda zasilania w tym przypadku wynosi 12 V DC, jest następnie zmniejszane o połowę przez dzielnik napięcia wytwarzający -6 V i + 6 V na obu zewnętrznych przewodach miedzianych lub możesz zadzwonić do autobusów. +V dla diody LED jest podawane bezpośrednio z tyłu gniazda zasilania i wykorzystuje przewód miedziany -6v do uziemienia przez rezystor 1k, ponieważ w przypadku diody LED wszystko to jest przed dzielnikiem napięcia -6v jest normalne grunt. Teraz zacznij dodawać pozostałe rezystory zgodnie ze schematem.

Krok 7: Tworzenie szkieletu 3

Dwa duże srebrne kondensatory 470uf 50v są przeznaczone do szyn zasilających, a następnie dwa czerwone kondensatory bi-pass zapewniające stabilność wzmacniacza operacyjnego na wypadek jakichkolwiek oscylacji, które, ściśle rzecz biorąc, powinny być przymocowane jak najbliżej nóg wzmacniacza operacyjnego. Powiedziawszy, że nie miałem żadnych problemów ze stabilnością tego układu scalonego w innych wykonanych przeze mnie Cmoyach. Uważaj, aby sprawdzić polaryzację kondensatorów przed lutowaniem

Krok 8: Tworzenie szkieletu 4

Tutaj możesz zobaczyć nogi rezystora turkusowego (R4) wystające z górnej części układu scalonego wzmacniacza operacyjnego, w którym zapętlają się od wyjścia do miejsca, w którym powinien znajdować się R5 na schemacie. R5 jest opcjonalny i nigdy go nie instaluję, ale nadal musi być podłączony do wyjścia z rezystorem lub bez, co również zmniejsza dodatkowe przewody. Rezystor turkusowy (R4) ustawia wzmocnienie wraz z R3. lepiej widać pętle na drugim zdjęciu Na trzecim zdjęciu dolne 4 przewody można teraz podłączyć do wirtualnego uziemienia (środkowy przewód miedziany)

Krok 9: Tworzenie szkieletu 4

Czas dodać nakładki wejściowe, które zatrzymują wszelkie napięcie stałe (prąd stały) wchodzące do wzmacniacza ze źródła (iPod ETC) przez gniazdo wejściowe jack, ponieważ byłoby to również wzmocnione przez współczynnik wzmocnienia. Sygnały audio działają na AC (prąd zmienny). Wzmocnienie jest ustawione znacznie niżej, ponieważ źródło wejściowe w tym przypadku komputer ma wysoką moc wyjściową i nie będzie potencjometru głośności, aby fizycznie dostosować głośność. Na drugim zdjęciu nóżki od turkusowych oporników są wygięte, tworząc złącze wyjściowe, które podpinamy do gniazda słuchawkowego. Zdjęcie 3 i 4 pokazuje podłączenie wejścia audio i gniazd słuchawkowych. Użyłem emaliowanego drutu ze starego transformatora, aby uzyskać spójny wygląd, ale ma również dobrą izolację przed zwarciami.

Krok 10: Wykonanie zdjęć referencyjnych szkieletu

Oto kilka dodatkowych zdjęć w celach informacyjnych.

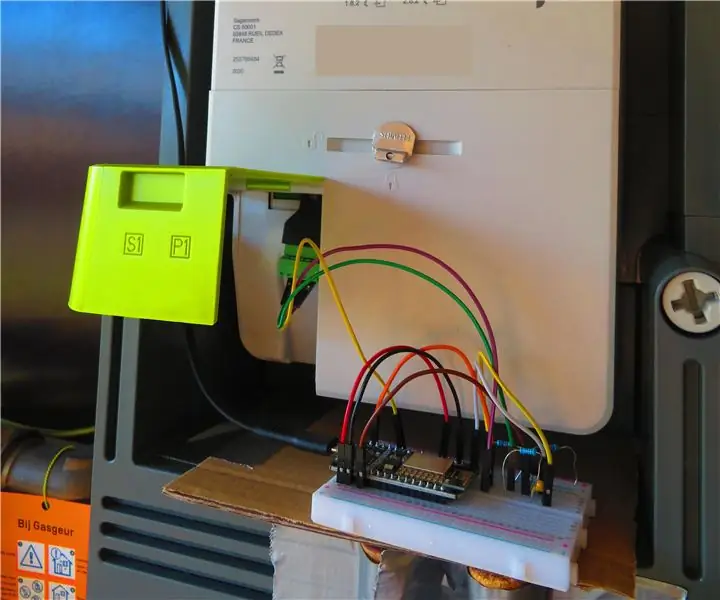

Krok 11: Testowanie

Na tym etapie NIE testuj wzmacniacza ze swoimi najlepszymi słuchawkami, użyj tanich starych słuchawek Mam nadzieję, że przetestował się dobrze i brzmi świetnie!

Krok 12: Uszczelnianie przed odlewaniem

Te konkretne gniazda jack pochodzą ze starej karty dźwiękowej na żywo, ponieważ mogłem je łatwo uszczelnić, aby powstrzymać wnikanie żywicy. Obie strony gniazda audio Jack zostały usunięte podczas procesu uszczelniania, a następnie zostały wymienione po nałożeniu żywicy na wszystkie krawędzie. Żywica została również umieszczona wokół wszystkich kołków łączących wokół dna, aby zapewnić hermetyczne uszczelnienie. Wokół dolnej części gniazda DC użyto więcej żywicy. Mam nadzieję, że dodatkowa żywica nie pokaże zbyt wiele w gotowym odlewie.

Krok 13: Uszczelnianie przed odlewaniem 2

Blue Tack i przezroczystą taśmę podłączono trzy gniazda, skrzyżowane palce;)

Krok 14: Podnoszenie obwodu

Aby podnieść obwód w odlewie, przylutowałem kilka pionów drutu na wirtualnym podłożu biegnącym przez środek wzmacniacza.

Krok 15: Oznacz gniazda audio

Pomyślałem, że fajnie byłoby zrobić kilka etykiet wejściowych, częściowo po to, by poprawić wygląd gniazd. Po zmierzeniu gniazd zostały wykonane i wydrukowane w skali w Adobe PhotoShop, a następnie wydrukowane na cienkim papierze fotograficznym, a następnie za pomocą taśmy dwustronnej przyklejonej do boków gniazd.

Krok 16: Wykonanie formy

Długo zastanawiałem się nad projektem i materiałami na formę, w końcu zdecydowałem się na kartę o grubości 1,5 mm. Po cięciu nożem rzemieślniczym pozostawiał bardzo czystą i płaską krawędź, która pomagała w uzyskaniu dokładności. Zdaję sobie sprawę, że są lepsze sposoby na stworzenie formy, jak za pomocą silikonu, ale celem jest, aby boki były jak najbardziej kwadratowe i prawdziwe, ponieważ jest to jednorazowa karta projektu, która wydawała się idealna. Następnie zaprojektowałem szablony form w EaglePCB, a następnie za pomocą taśmy dwustronnej przykleiłem wydruk do wycinanej karty. Kiedy nadszedł czas na montaż formy, każdy róg był przyklejony super klejem, aż wszystkie części formy były razem jako jedna, po czym nałożyłem więcej super kleju na całą długość każdej strony. Po tym całkowicie wyschnął nałożono drugą porcję kleju, aby zapewnić całkowite uszczelnienie połączeń. Do pobrania: Układ DXF i PDF poniżej

Krok 17: Inny rodzaj „woluminu” (zaktualizowany)

Prostym sposobem obliczenia objętości w „ml” było napełnienie wkładu wodą, a następnie wlanie zawartości do kubka w celu zmierzenia objętości i wagi. Mogłem zmierzyć formę za pomocą linijki, ale to było szybsze i dało mi przybliżoną wagę żywicy potrzebnej do wypełnienia objętości formy, musisz również wziąć pod uwagę przemieszczenie zamykanego przedmiotu. Oceniłem, że woda miałaby z grubsza podobną gęstość i wagę do żywicy. Teraz znasz objętość, której potrzebujesz, aby postępować zgodnie z instrukcjami dla zakupionej żywicy, aby znaleźć prawidłowy stosunek żywicy do utwardzacza. Użyłem Polycraft DSM Synolite Water Clear Casting Resin + MEKP Catalyst (1 do 2%), uważam, że jest to żywica poliestrowa, stosunek katalizatora do żywicy wynosił około 1%. Trudno było odmierzyć katalizator w tak małych ilościach. Istnieje wiele odmian, które wymagają różnych proporcji żywicy do utwardzacza. Tak więc mieszanie tego itp. zależy od rodzaju, którego używasz.

Krok 18: Mieszanie żywicy

Po zmieszaniu żywicy musiałem upewnić się, że wlewam ją powoli i blisko formy, aby nie tworzyć pęcherzyków powietrza. Na poniższym obrazku widać, że nad formą wznosi się kopuła z żywicy, aby umożliwić skurcz podczas utwardzania żywicy. Po wymieszaniu żywicy nie będziesz musiał długo z nią pracować przed rozpoczęciem utwardzania, więc miej wszystko, czego potrzebujesz.

Krok 19: Utwardzanie reakcji chemicznej

Forma została następnie przykryta, aby zapobiec przedostawaniu się zanieczyszczeń lub kurzu do odlewu. Rozpocznie się reakcja chemiczna i odlew wygeneruje dużo ciepła to jest proces utwardzania w pracy Użyłem termometru bezkontaktowego do zmierzenia temperatury podczas utwardzania 8 minut i robi się gorąco W tym momencie powierzchnia zaczyna żelować, pokazuje się jako wgłębienie powierzchni. Pozostawiłem odlew na 24 godziny, aby w pełni stwardniał przed rozpoczęciem kolejnego etapu.

Krok 20: Łamanie pleśni

Po pozostawieniu odlewu na 24 godziny pierwszą rzeczą do zrobienia było przeszlifowanie blatu taśmą tak, aby był płasko przylegający do formy. Miałem wtedy punkt odniesienia do kwadratury wszystkich innych stron. Użyłem szlifierki taśmowej, która była dobrze zaciśnięta w imadle (proszę zachować ostrożność!) Po pewnym szlifowaniu na mokro papierem P600, a następnie papierem P1200 Grit pozostał mi podstawowy kształt.

Krok 21: Odrzucanie krawędzi

Używając ponownie imadła, zacisnąłem router z prowizoryczną platformą na górze. Usunąłem ostre krawędzie, które byłyby podatne na odpryski. Łożysko frezu podąża za płaską stroną, wycinając równomierne fazowanie wokół wszystkich krawędzi.

Krok 22: Ostateczny polski

Aby ponownie wypolerować powierzchnię, użyłem papieru P600, a następnie P1200 mokrego i suchego papieru zamoczonego w wodzie. Odkryłem, że T-CUT lub Brasso zrobiły doskonałe polerowanie, które dosłownie nabłyszczało powierzchnię z matowego wykończenia. Środki ostrożności przy uszczelnianiu gniazd działały dość dobrze i żadna żywica nie dostała się do wnęk gniazda Jack, jest kilka małych pęcherzyków powietrza, ale nic tak naprawdę nie widać. Jedynym sposobem na całkowite wyeliminowanie pęcherzyków powietrza byłoby użycie komory próżniowej lub kopuły. Myśląc o tym myślę, że mogło to wtłoczyć żywicę do wnęk powietrznych. Jedna wskazówka, jeśli masz komorę próżniową lub kopułę, to po prostu odkurzyć żywicę po wymieszaniu przed wylaniem, ponieważ proces mieszania wprowadza małe pęcherzyki powietrza.

Krok 23: Środki ostrożności

Mogą wystąpić pewne obawy dotyczące kondensatorów w przypadku odwrócenia polaryzacji. Jeśli używasz wyprodukowanego zasilacza, takiego jak brodawka ścienna lub cegła zasilająca, a gniazdo ma dodatni środek, to tak naprawdę nie stanowi to problemu. W przypadku katastrofalnej awarii kondensatory są zbudowane z bezpiecznym uwalnianiem ciśnienia. Na końcu kondensatora nasadka jest nacinana, co osłabia ją. To z kolei powoduje, że kondensator nie wytwarza zbyt dużego ciśnienia. Jako środek ostrożności, otwory pilotowe można wywiercić jak najbliżej końców kondensatora (nie w!). Działałoby to jako słabe ogniwo lub zawór ucieczkowy w przypadku narastania ciśnienia. Można również użyć diody, aby zapobiec odwróceniu polaryzacji.

Krok 24: Testowanie szyn napięciowych

Istnieją różne sposoby na podniesienie obwodu, inne niż użycie cienkiego drutu podczas odlewania, ale myślałem o tym od jakiegoś czasu. Istnieje zaleta tej metody, w przypadku awarii mogę sprawdzić napięcia rozdzielacza szyny +/-, również ze względu na wyrównanie przed odlewaniem. Chociaż obwód nie będzie już sprawny po oddaniu, da mi zachętę do tego, co mogło pójść nie tak, sprawdzając wirtualną masę (przewód stoi) z ujemnymi i dodatnimi połączeniami gniazda zasilania. Tutaj możesz zobaczyć podział napięć -6/+6 12vdc

Krok 25: Temperatura pracy

GORĄCY CZY NIE ! Odnośnie obaw o rozpraszanie ciepła……. Oto wyniki przy 12 V DC (-6/+6) podczas odtwarzania muzyki powyżej normalnego poziomu przez 60 minut Miernik po prawej mierzy temperaturę otoczenia 16 C Termometr na podczerwień mierzy powyżej układu IC przy 18 C Nawet podczas pracy przy 18 VDC temperatura zmieniała się tylko o 1 c. Już wiedziałem, że obwód nie wytworzy znaczącego ciepła, zanim zacząłem. Gdyby to było problemem, umieściłbym mały radiator na górze układu scalonego, który ujawnia się na górnej powierzchni odlew. Chociaż nie ma metalowej osłony, jak w przypadku konwencjonalnej obudowy/PCB, wzmacniacz nie wykazuje niepożądanych szumów ani zakłóceń RF, ponieważ można skojarzyć z otwartą konstrukcją obudowy, taką jak ta, jest on całkowicie cichy, mimo że znajduje się obok mojego telefonu komórkowego i router WiFi. Inżynierowie elektronicy od dziesięcioleci hermetyzują lub zaleją elektronikę w żywicach, zwykle w celu tłumienia drgań lub kontroli wilgoci, po prostu postanowiłem, aby wyglądała reprezentacyjnie:)

Krok 26: Galeria

Mam nadzieję, że podobał Ci się przewodnik i może zainspiruje niektórych z Was do wypróbowania czegoś poza ścianą. Dzięki za zapoznanie się z instrukcją:) RupertTallman Labs

Drugie miejsce w wyzwaniu „Uczyń to prawdziwym”

Zalecana:

Wzmacniacz słuchawkowy z niestandardową płytką drukowaną: 8 kroków (ze zdjęciami)

Wzmacniacz słuchawkowy z niestandardową płytką drukowaną: Od pewnego czasu buduję (i staram się doskonalić) wzmacniacz słuchawkowy. Niektórzy z was widzieliby moje poprzednie 'zdolne kompilacje'. Dla tych, którzy tego nie zrobili, połączyłem je poniżej. W moich starszych kompilacjach zawsze używałem płyty prototypowej do budowania t

Wyrównany wzmacniacz słuchawkowy dla osób niedosłyszących: 10 kroków (ze zdjęciami)

Wyrównany wzmacniacz słuchawkowy dla osób z upośledzeniem słuchu: moje potrzebyKilka miesięcy temu wyposażono mnie w aparaty słuchowe, aby zrekompensować utratę wrażliwości na wysokie częstotliwości, powodującą stłumienie dźwięków i trudności z rozróżnianiem sybilantów (np. „S” i „F”) . Ale pomoce nie dają b

Stara ładowarka? Nie, to całkowicie lampowy wzmacniacz słuchawkowy i pedał gitarowy RealTube18: 8 kroków (ze zdjęciami)

Stara ładowarka? Nie, to wzmacniacz słuchawkowy i pedał gitarowy RealTube18 All-Tube: PRZEGLĄD: Co robić podczas pandemii, z przestarzałą ładowarką akumulatorów niklowo-kadmowych i ponad 60-letnimi lampami próżniowymi radia samochodowego, które muszą zostać poddane recyklingowi? Co powiesz na zaprojektowanie i zbudowanie zwykłej, niskonapięciowej baterii zawierającej tylko rury

Wzmacniacz słuchawkowy w kontrolerze NES!: 19 kroków (ze zdjęciami)

Wzmacniacz słuchawkowy w kontrolerze NES!: Zrobiłem teraz kilka kompilacji z kontrolerami NES (sprawdź je poniżej). Tym razem udało mi się włożyć do niego wzmacniacz słuchawkowy – nie lada wyczyn, jeśli weźmie się pod uwagę, ile miejsca jest w środku Sztuczka polegała na zastosowaniu baterii li-op (ze starego telefonu) z

Przekształć swój zestaw słuchawkowy Bluetooth w przewodowy zestaw słuchawkowy Bluetooth: 5 kroków (ze zdjęciami)

Przekształć swój zestaw słuchawkowy Bluetooth w przewodowy zestaw słuchawkowy Bluetooth: Dzisiaj powiem Ci, jak zrobić lub przekonwertować swój własny przewodowy zestaw słuchawkowy Bluetooth