Spisu treści:

- Krok 1: Materiały i narzędzia

- Krok 2: Projekt blokowy

- Krok 3: Wyczyść blokadę

- Krok 4: Przygotowanie bloku głównego

- Krok 5: Frezowanie CNC głównego bloku

- Krok 6: Ręczna obróbka głównego bloku

- Krok 7: Obróbka ramion montażowych

- Krok 8: Cięcie uszczelki

- Krok 9: Montaż bloku

- Krok 10: Testowanie szczelności

- Krok 11: Montaż bloku

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Od jakiegoś czasu chciałem zrobić blok do chłodzenia procesora wodą, a po obejrzeniu, jak Linus z LinusTechTips robi jeden w swojej serii Scrapyard Wars, zdecydowałem, że nadszedł czas, aby zrobić swój własny. Mój blok był inspirowany Linusa, z kilkoma własnymi poprawkami tu i tam. Zdecydowałem się użyć przezroczystego poliwęglanu zamiast oryginalnej miedzianej płyty, aby wyświetlić niestandardowy blok i chłodziwo, a także zdejmowany system mocowania, który pozwolił na szerszy zakres rozmiarów gniazd i niestandardowych rozwiązań montażowych. dostęp do w pełni wyposażonego warsztatu mechanicznego dla tego projektu, więc jest kilka maszyn, z których korzystałem, które mogą nie być zbyt powszechne w sklepie domowym. Jednak przy odrobinie kreatywności i cierpliwości te same wyniki można osiągnąć za pomocą prostych narzędzi ręcznych. Jedyną specjalistyczną maszyną, która byłaby wymagana do tego projektu, jest frezarka CNC. Aby utrzymać tę instruktaż w rozsądnej długości, zakładam podstawową wiedzę na temat korzystania z maszyn zwykle spotykanych w warsztacie mechanicznym. Zaczynajmy!

Krok 1: Materiały i narzędzia

Materiały:

- Aluminiowy płaskownik o grubości 2 "x 4" x 1/8"

- Aluminiowy płaskownik o grubości 2,125" x 2,125" x 1/2"

- Przezroczysty arkusz poliwęglanu - grubość 2,125 "x 2,125" x 1/4"

- 10-24 Śruby imbusowe UNC x 3/8" Ilość 4

- 6-32 UNC x 3/8" Wkręty z łbem stożkowym 4

- 8-32 UNC x 1 1/2" Śruby z łbem stożkowym ściętym Ilość 4

- 8-32 Nakrętki sześciokątne UNC Ilość 4

- Arkusz pianki rzemieślniczej

- Preferowane złączki do chłodzenia wodą - użyłem niektórych złączek zaciskowych z Amazon

Uwaga: Wszystkie wymiary magazynowe są wymiarami zgrubnie przyciętymi. Zapoznaj się z rysunkami w następnym kroku, aby uzyskać ostateczne wymiary.

Zwróć także uwagę na wybór materiału na główny blok. Pamiętaj, aby dopasować go do reszty pętli wodnej, aby zapobiec korozji. (Dzięki, żelazko)

Narzędzia:

- Frezarka CNC

- Młyn ręczny

- Piła taśmowa

- Wiertarka lub Wiertarka

- Wiertła - 0,103", 0,150", 0,2", 0,457"

- Wiertło punktowe lub wiertło centrujące

- Frezy 2-ostrzowe - 1/8", 1/2" (Dzięki, imakeembetter)

- W obliczu Młyna

- Wkręcać

- Plik

- Nóż uniwersalny

- Linijka

- Mata do cięcia

- G1/4-19 Gwint rurowy

- 10-24 UNC kran

- 6-32 kran UNC

Krok 2: Projekt blokowy

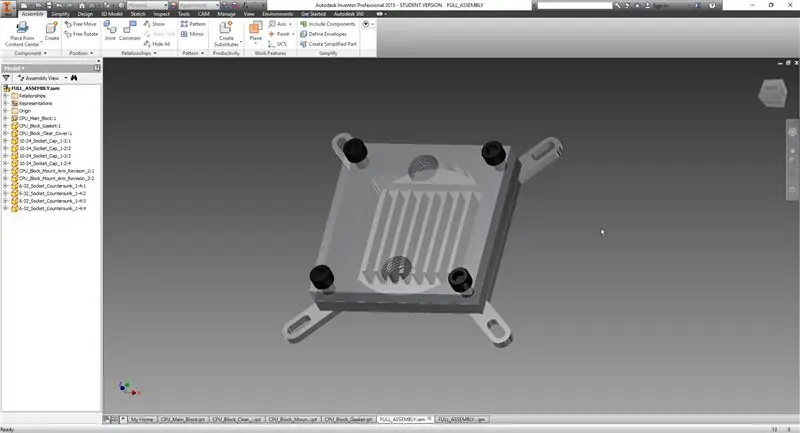

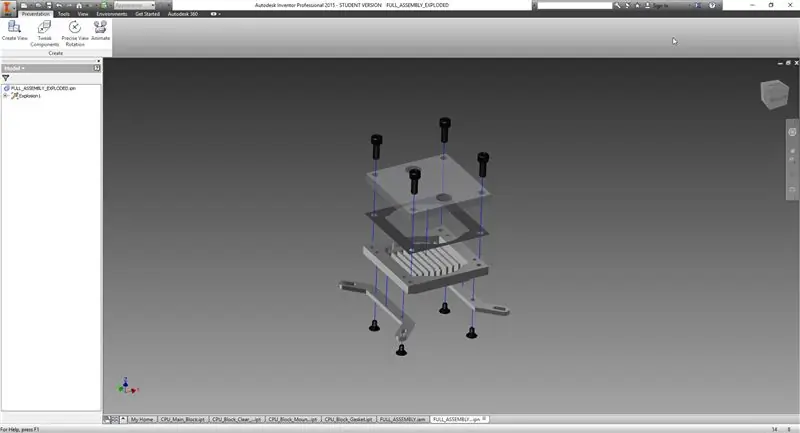

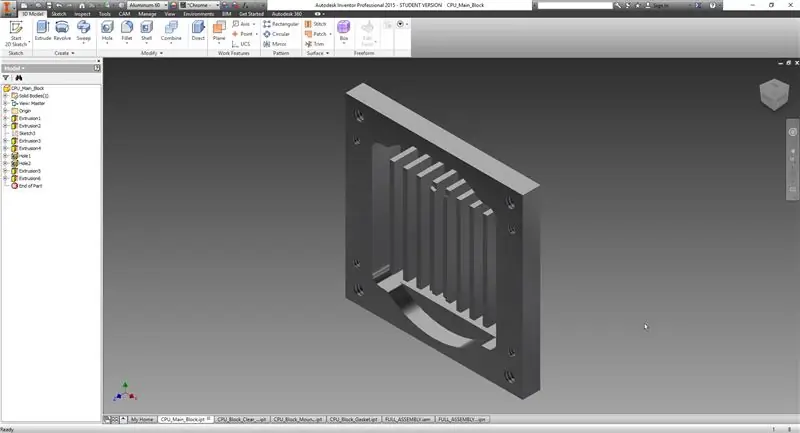

Użyłem programu Autodesk Inventor do stworzenia modelu 3D bloku, który pomógł mi określić ostateczne wymiary bloku i wygenerować kod g dla CNC.

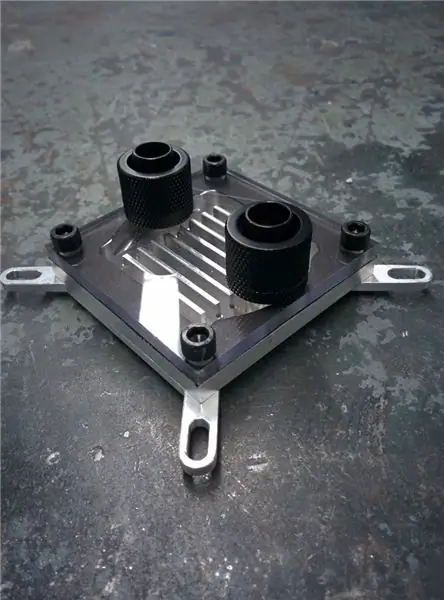

Całość konstrukcji bloku posiada przezroczystą pokrywę z poliwęglanu, która jest zamontowana na aluminiowej podstawie i uszczelniona uszczelką. Aluminiowa podstawa ma u góry obrobioną kieszeń zawierającą płetwy, przez które przepływa woda, a także kontur wokół dna. Osiem gwintowanych otworów służy do mocowania górnej płyty poliwęglanowej oraz ramion montażowych. Armatura do chłodzenia wodą jest wkręcana bezpośrednio w górną pokrywę z poliwęglanu.

Ramiona montażowe są zdejmowane, aby umożliwić dołączenie wymiennych ramion pasujących do różnych rozmiarów gniazd lub niestandardowego systemu mocowania do innych zastosowań.

Projektując blok musiałem również pamiętać o prześwicie na elementy płyty głównej, a także o ograniczeniach mojego oprzyrządowania. Aby uzyskać odpowiedni prześwit, zaprojektowałem blok tak, aby miał kontur o głębokości 3/8" x 1/4" wyfrezowany wokół dolnego obwodu bloku. W przypadku oprzyrządowania zdecydowałem się użyć frezu walcowo-czołowego 1/8", aby uzyskać jak najwięcej żeberek wewnątrz bloku, przy jednoczesnym zachowaniu rozsądnej głębokości kieszeni. Omówię to bardziej szczegółowo później.

Krok 3: Wyczyść blokadę

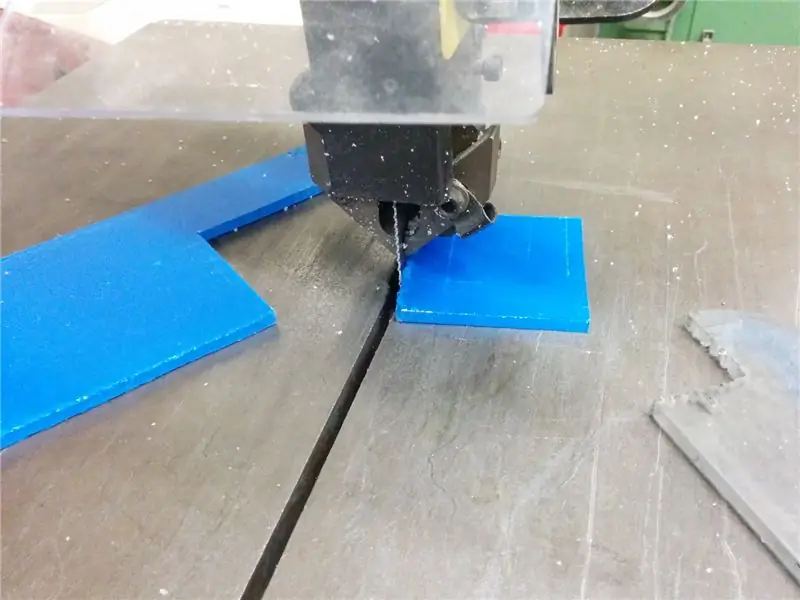

Postanowiłem zacząć od wykonania przezroczystej poliwęglanowej osłony bloku wodnego. Surowiec został przycięty na pile taśmowej do zgrubnego rozmiaru cięcia, a następnie zamocowany w młynie w celu wyrównania i obrobienia do ostatecznego rozmiaru 2 "x 2". Gdy blok został obrobiony do ostatecznego rozmiaru, wywierciłem otwory prześwitowe w rogach (0,2") oraz wywierciłem i nagwintowałem otwory montażowe na złączki do chłodzenia wodą (rozmiar gwintownika G1/4-19, 0,457"). Użyłem środka załadowanego do uchwytu, aby wyrównać kran i utrzymać gwinty prostopadle do części (ostatni obraz).

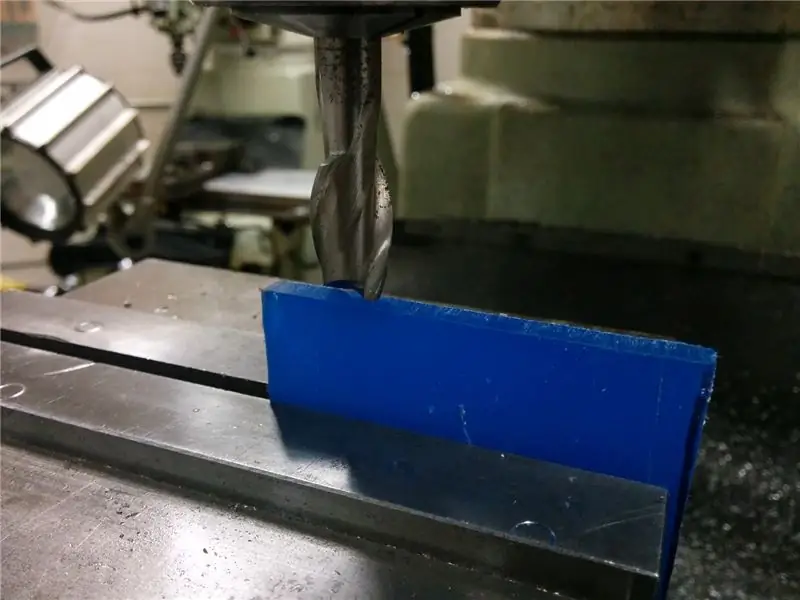

Krok 4: Przygotowanie bloku głównego

Z kompletną pokrywą z poliwęglanu przeszedłem do głównego bloku. Najpierw za pomocą frezarki sprowadziłem blok do jego ostatecznego rozmiaru 2 "x 2", a następnie wykonałem lekkie oczyszczanie powierzchni bloku, aby usunąć wszelkie niedoskonałości powierzchni. Należy uważać, aby nie usunąć zbyt dużej ilości materiału podczas przejścia czyszczącego, aby nie wpłynąć później na program CNC. Jeśli blok jest zbyt cienki, frez przebije dno i zniszczy część.

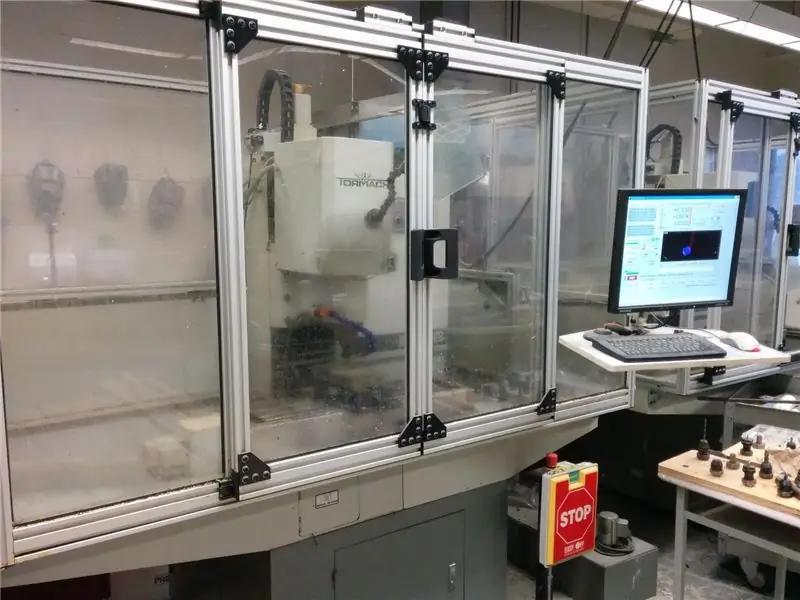

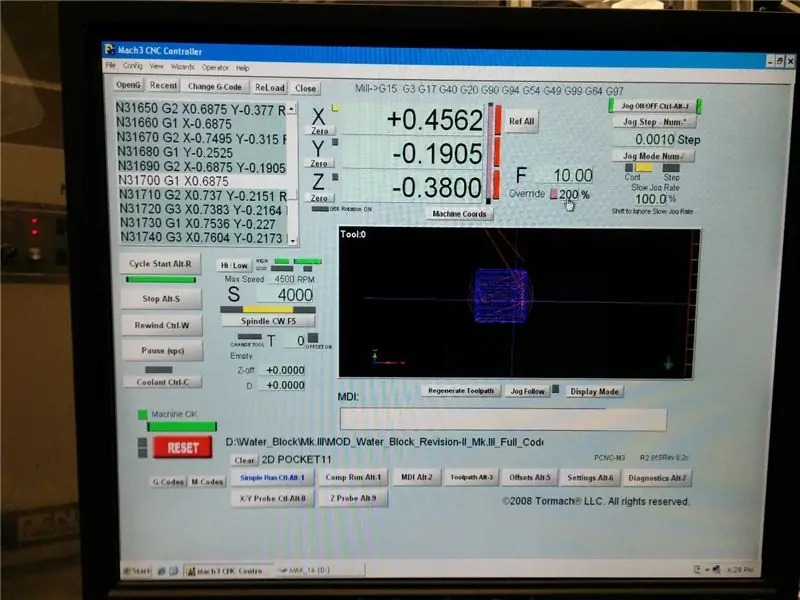

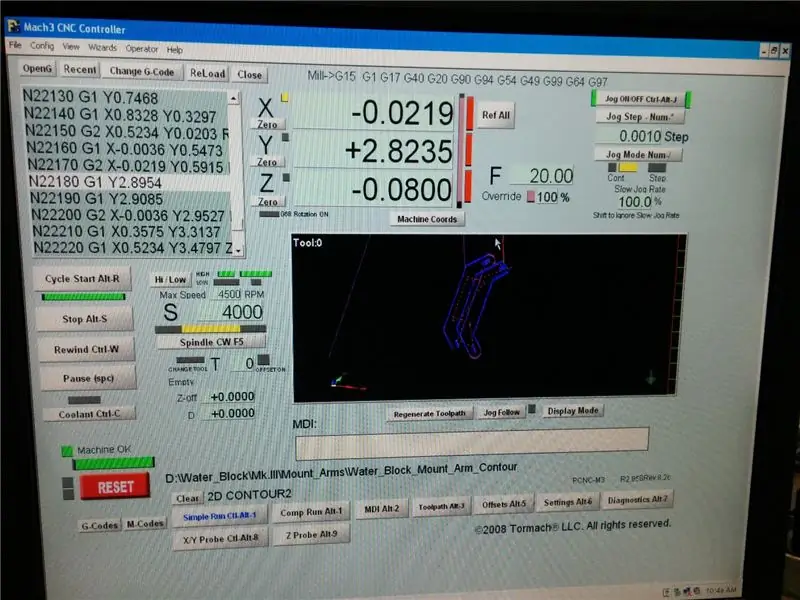

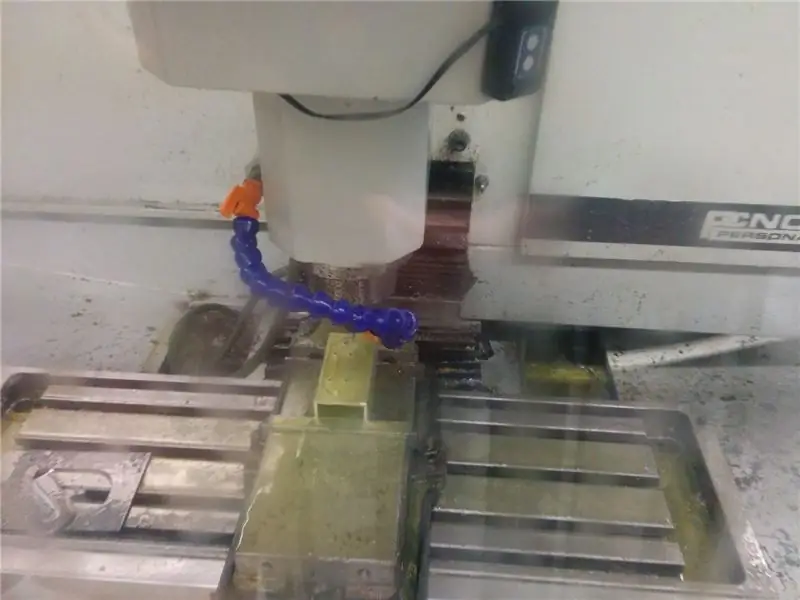

Krok 5: Frezowanie CNC głównego bloku

Zera dla obu programów CNC znajdują się w lewym dolnym rogu części, więc za pomocą szukacza krawędzi wyzerowałem w maszynie. Gdy właściwe narzędzie (frez walcowy 1/8 ) zostało bezpiecznie zamontowane we wrzecionie, załadowałem program do obróbki zbiornika i pozwoliłem mu pracować.

Podczas gdy większość frezów walcowo-czołowych 1/8" ma tylko długość cięcia 3/8" (0,375"), udało mi się wycisnąć dodatkowe 0,025" z mojego i wyfrezować pełną kieszeń o głębokości 0,4" w programie. nie masz ochoty na pchanie noża, a następnie po prostu przesuń oś z w górę o 0,025 cala nad powierzchnią pracy i ponownie wyzeruj maszynę. W ten sposób program wytnie w materiale tylko 0,375 cala.

Po zakończeniu programu dla zbiornika odwróciłem część, poprawiłem swoje zera i uruchomiłem program do cięcia prześwitu z tyłu bloku.

Uwaga: te pliki g-code działały na moim CNC (Tormach PCNC 1100), ale nie mogę zagwarantować, że będą działać na innych. Upewnij się, że sprawdziłeś kod przed uruchomieniem programu i upewnij się, że nie spowoduje awarii maszyny. Nie biorę odpowiedzialności za jakiekolwiek wpadki spowodowane przez ten kod.

Krok 6: Ręczna obróbka głównego bloku

Po uruchomieniu programów CNC przeniosłem główny blok z powrotem do frezarki, aby dokończyć jego obróbkę.

Najpierw wykonałem lekkie przejście frezem do płaszczyzn, aby oczyścić górę bloku i uzyskać gładkie wykończenie uszczelki. Następnie zauważyłem wszystkie otwory i wywierciłem je z odpowiednimi rozmiarami wierteł gwintujących (0,103" dla 6-32 UNC i 0,150" dla 10-24 UNC). Po zakończeniu włożyłem blok do imadła i wybiłem wszystkie otwory do odpowiedniego rozmiaru.

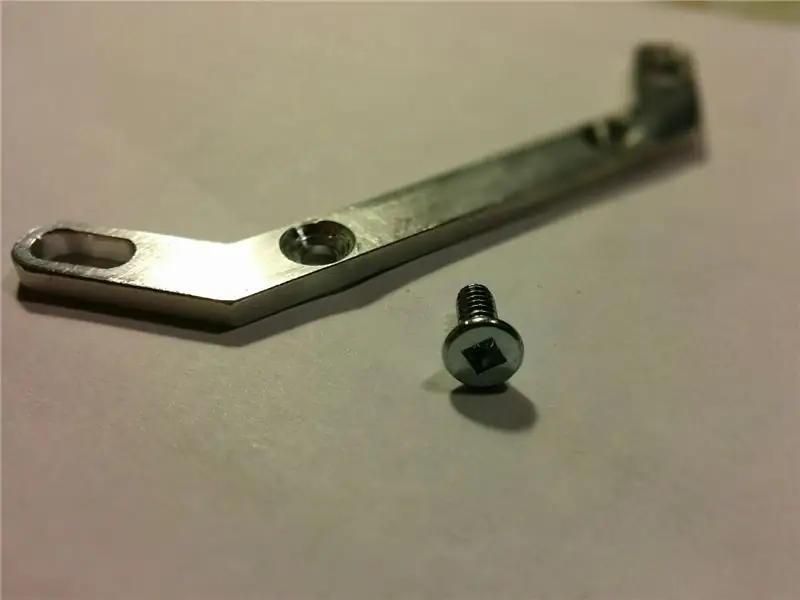

Krok 7: Obróbka ramion montażowych

Ramiona montażowe są wykonane z aluminium o grubości 1/8 cala, najlepiej płaskiego materiału. Miałem jednak trochę wytłaczania złomu, więc zamiast tego wykonałem obróbkę z tego. Obie metody dałyby ten sam wynik.

Zero dla ramion montażowych znajduje się również w lewym dolnym rogu, podobnie jak w bloku głównym. Po obróbce ramion wyłamałem je z zaczepów i wygładziłem. Otwory montażowe do mocowania ramion do głównego bloku zostały następnie wpuszczone w celu przyjęcia śrub 6-32.

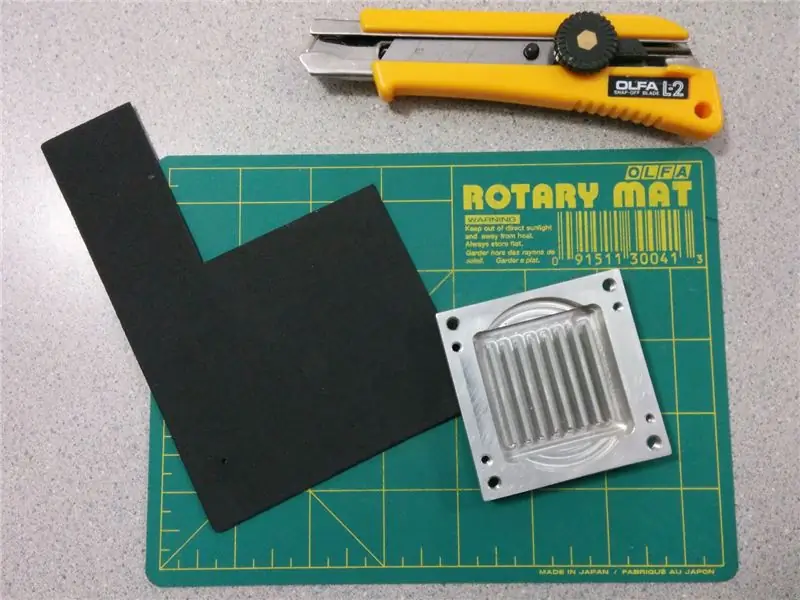

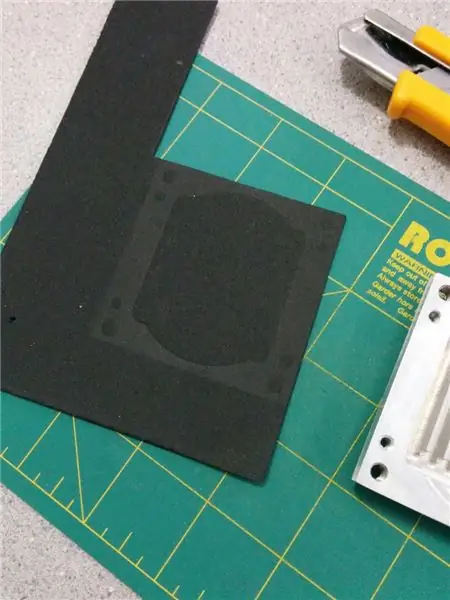

Krok 8: Cięcie uszczelki

Ten krok jest opcjonalny, ponieważ uszczelka nie jest tak naprawdę potrzebna. Niektóre szczeliwa silikonowe byłyby więcej niż wystarczające do uszczelnienia bloku, ale posiadanie uszczelki pozwala na późniejszy demontaż bloku i wygląda o wiele lepiej niż wiązka silikonu.

Z wielu powodów zdecydowałem się użyć zwykłej pianki rzemieślniczej ze sklepu dolarowego do wykonania uszczelki. Jest to dość miękki materiał i wystarczająco gruby, aby mógł się skompresować i wyprofilować do kształtu bloku i nakładki, uzyskując szczelne uszczelnienie. Jest również łatwo dostępny, łatwy w obsłudze i raczej niedrogi.

Wciśnięcie górnej części bloku w piankę rzemieślniczą tworzy wcięcie w dokładnym kształcie bloku, a ja użyłem tego konturu do wycięcia uszczelki. Jest to o wiele łatwiejsze niż próba wykonania szablonu z bloku i przeniesienia kształtu, a użycie samego bloku do zaznaczenia nacięć jest znacznie mniejsze prawdopodobieństwo błędu.

Wystarczy wyciąć zbiornik i cztery narożne otwory, ponieważ mniejsze śruby 6-32 nie przechodzą przez uszczelkę, więc nie ma potrzeby wycinania otworów na nie. Po wycięciu uszczelki umieściłem ją na górze bloku, aby dokładnie sprawdzić, czy wszystko jest wyrównane.

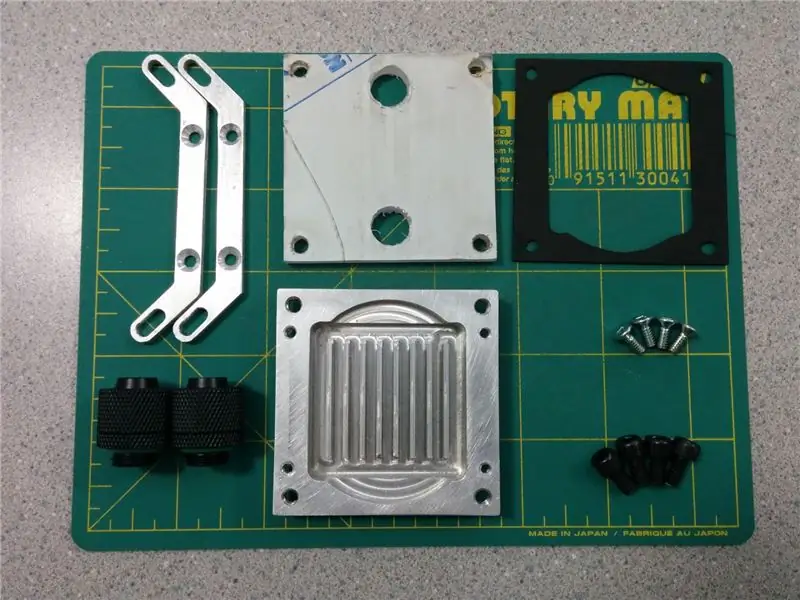

Krok 9: Montaż bloku

Teraz, gdy wszystkie części są już gotowe, nadszedł czas na złożenie bloku!

Zacząłem od oczyszczenia wszystkich części, aby upewnić się, że w moim bloku nie będzie żadnych zanieczyszczeń. Gdy już upewniłem się, że wszystko jest czyste, przykręciłem ramiona montażowe śrubami z łbem wpuszczanym 6-32. Po ich zamontowaniu wyrównałem uszczelkę i przezroczystą pokrywę na górze. Następnie do zabezpieczenia pokrywy użyto śrub 10-24, a łączniki były wkręcane jako ostatnie. Pełną konfigurację montażu przedstawiono na schemacie złożeniowym w kroku 2.

Krok 10: Testowanie szczelności

Podłącz blok do samodzielnego obiegu wody, z dala od elektroniki, najlepiej w wiadrze, aby złapać potencjalne wycieki. Włożyłem mój do dużej miski na sałatkę na kawałku papierowego ręcznika, abym mógł stwierdzić, czy wyciekł w dowolnym momencie.

Pozostaw pętlę na co najmniej 24 godziny (im dłużej, tym lepiej), aby upewnić się, że w bloku nie ma przecieków.

Krok 11: Montaż bloku

Po pierwsze, zanim społeczność PCMR zacznie wyrywać sobie włosy i publikować kilka komentarzy, wiem, że jest to standardowa płyta główna Intela i nie ma sensu jej chłodzić wodą, ale używam jej tylko jako modelu i nie jestem faktycznie instalowanie pętli na tej płycie. Pomijając to, zamontujmy blok!

Umieść śruby 8-32 w otworach montażowych na płycie głównej. Zastosuj preferowaną pastę termoprzewodzącą, a następnie przesuń blok na śruby. Śruby powinny dobrze pasować do otworów w ramionach montażowych. Naciągnij nakrętki sześciokątne, aż ledwie dotkną górnej części ramion montażowych, a następnie dociśnij je palcami w przeciwległych rogach. Upewnij się, że gniazdo procesora jest równomierne i że blok przylega płasko do powierzchni procesora. Blok powinien być na tyle ciasny, aby się nie poruszał, ale nie na tyle ciasny, aby wyginał płytę główną i/lub ramiona montażowe.

W końcu mógłbym zrobić porządny backplate dla bloku procesora, ale na razie wystarczy. Jeśli kiedykolwiek to zrobię, zaktualizuję tę instrukcję za pomocą niezbędnych kroków.

Gratulacje, właśnie ukończyłeś swój własny, niestandardowy blok wodny!

Zachęcamy do publikowania wszelkich pytań lub komentarzy poniżej.

Zalecana:

Licznik kroków - Micro:Bit: 12 kroków (ze zdjęciami)

Licznik kroków - Micro:Bit: Ten projekt będzie licznikiem kroków. Do pomiaru kroków użyjemy czujnika przyspieszenia wbudowanego w Micro:Bit. Za każdym razem, gdy Micro:Bit się trzęsie, dodamy 2 do licznika i wyświetlimy go na ekranie

¿Como Limpiar Un CPU?: 5 kroków

¿Como Limpiar Un CPU?: En este instructable te enseñaremos paso a paso como debes limpiar un CPU por dentro. Verás como desarmarlo y luego como armarlo de nuevo.Un CPU (Unidad de Procesamiento Central, en español) es la parte central de toda computadora. Cumple la tarea d

Bolt - DIY Wireless Charging Night Clock (6 kroków): 6 kroków (ze zdjęciami)

Bolt - DIY Wireless Charging Night Clock (6 kroków): Ładowanie indukcyjne (znane również jako ładowanie bezprzewodowe lub ładowanie bezprzewodowe) to rodzaj bezprzewodowego przesyłania energii. Wykorzystuje indukcję elektromagnetyczną do dostarczania energii elektrycznej do urządzeń przenośnych. Najpopularniejszym zastosowaniem jest stacja ładowania bezprzewodowego Qi

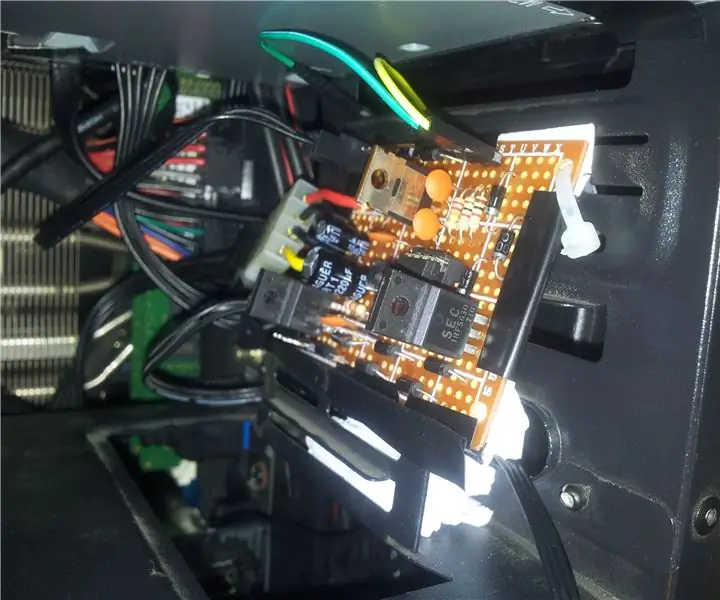

Sterownik wentylatora napędzany procesorem CPU i GPU: 6 kroków (ze zdjęciami)

Kontroler wentylatorów napędzany przez CPU i GPU: Niedawno zmodernizowałem swoją kartę graficzną. Nowy model GPU ma wyższy TDP niż mój CPU i stary GPU, więc chciałem również zainstalować dodatkowe wentylatory obudowy. Niestety moje MOBO ma tylko 3 złącza wentylatorów z regulacją prędkości i można je podłączyć tylko do

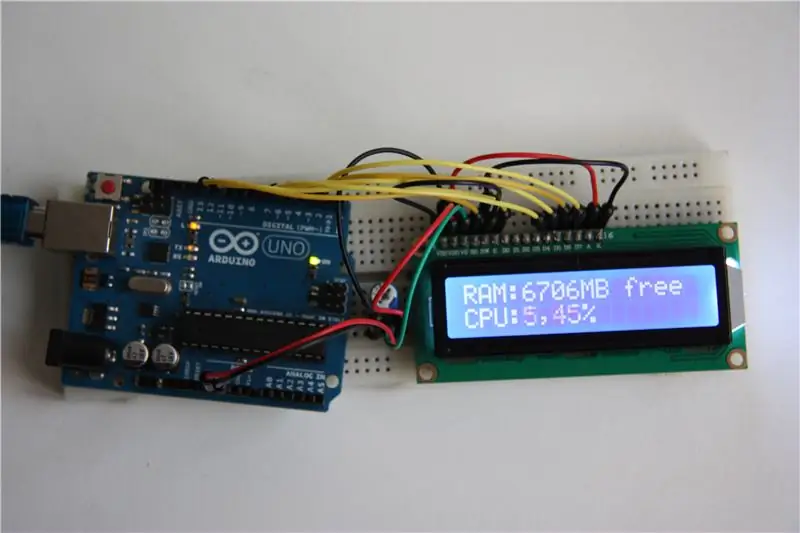

Arduino CPU + monitor wykorzystania pamięci RAM LCD: 5 kroków

Arduino CPU + RAM Usage Monitor LCD: Cześć wszystkim, zrobiłem monitor wykorzystania Arduino CPU + RAM za pomocą prostego szkicu Arduino i programu VB.net. W tej instrukcji pokażę, jak to zrobić. Program vb.net zawiera tester połączeń Arduino i możesz pisać niestandardowy tekst do