Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Jeśli nie pierwszy raz widzisz drukarkę 3D, prawdopodobnie słyszałeś, jak ktoś mówi coś w stylu:

1) Kup drukarkę 3D

2) Wydrukuj inną drukarkę 3D

3) Zwróć oryginalną drukarkę 3D

4) ????????

5) Zysk

Teraz każdy, kto ma rozsądną świadomość możliwości drukarek 3D i tego, co ich powoduje, zda sobie sprawę, że jest to (w większości) żart.

Teraz ludzie wielokrotnie udowadniali, że drukowanie 3D mechanicznych elementów drukarki 3D jest bardzo możliwe, ale zawsze jest jedna rzecz, która wciąż żyje w królestwie żartu - elektronika.

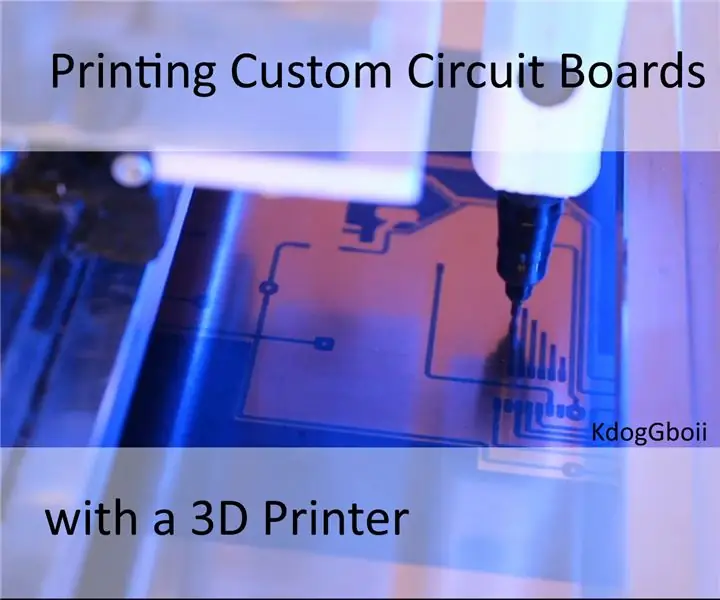

Przypuszczam więc, że to, co tu zrobiłem, przybliżyło ten żart o krok do tego, by nie był żartem… ponieważ moja drukarka 3D może drukować płytki drukowane.

Uwaga: Teraz, jeśli jesteś zainteresowany przekształceniem drukarki w ploter PCB, ten zestaw instrukcji powinien być postrzegany bardziej jako wskazówka, w jaki sposób udało mi się to zrobić dla mnie, aby doradzić wybory projektowe. Każda drukarka i oprogramowanie do krojenia są nieco inne, więc wszelkie elementy montażowe prawdopodobnie będą wymagały odrobiny kreatywnego myślenia, aby działały we własnej konfiguracji.

Krok 1: Zrobiłem film

Zrobiłem film, na wypadek, gdyby czytanie nie było dla ciebie!

Nigdy wcześniej nie robiłem wideo w tej skali, ale mam nadzieję, że spełnia swoje zadanie.

W przeciwnym razie przewijaj do spisanych kroków!

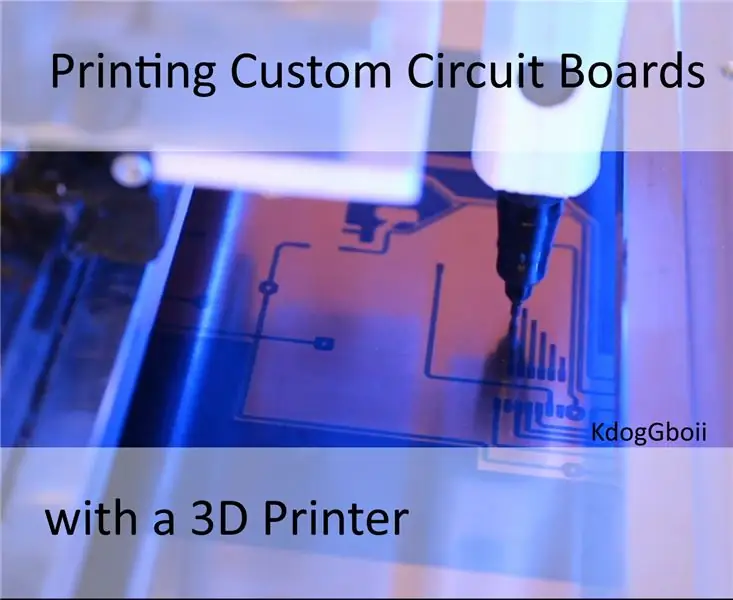

Krok 2: Markery trwałe

Zacząłem od szukania najlepszych markerów permanentnych, które mogłem znaleźć. Znalazłem te trwałe markery STAEDTLER Lumicolor na amazon za mniej niż 20 funtów w tamtym czasie. Znalazłem również czarne markery permanentne w powiązanych produktach, ale wolałem niebieski, ponieważ miały określoną szerokość końcówki około 0,4 mm.

Markery permanentne (link Amazon)

www.amazon.co.uk/gp/product/B000J6ER0Y/ref…

Po dostarczeniu długopisów przetestowałem je na kawałku złomu miedzianego, aby sprawdzić, czy będzie odporny na chlorek żelazowy, którego używam jako wytrawiacz. Odkryłem, że Sharpie, niebieski Lumicolor i czarny Lumicolor były odporne na chlorek żelaza z niewielkim problemem.

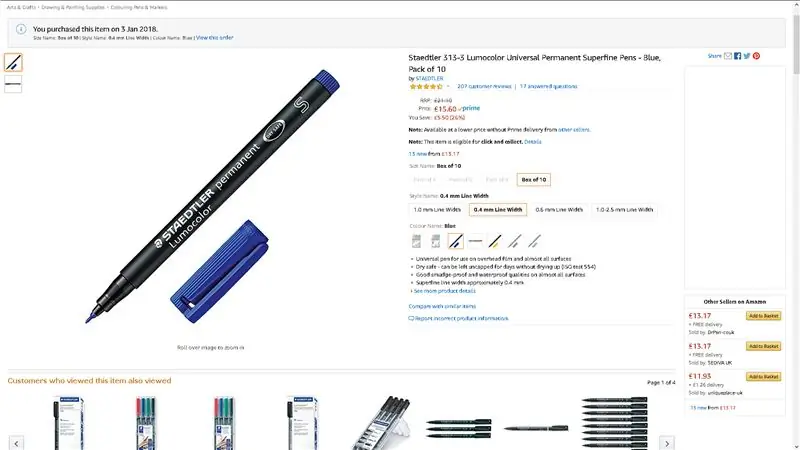

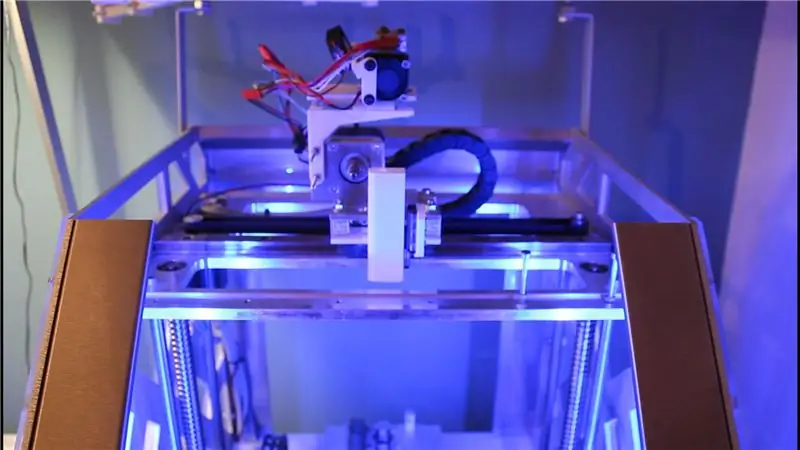

Krok 3: Montaż pióra do drukarki

Następną częścią było wymyślenie, jak zamontować pióro do maszyny.

Przerobiłem moją maszynę na zwykłą wytłaczarkę E3D V6 jako zapakowaną wytłaczarkę zapasową i nie było jej w magazynie przez około 7 miesięcy, więc byłem już dość dobrze zaznajomiony z dostępnymi punktami mocowania na osi wytłaczarki.

Skupiłem się na użyciu tych dwóch śrub, które mocują zespół ekstrudera do czujnika siły znajdującego się na wózku ekstrudera mojej drukarki.

Kilka ważnych punktów, które rozważyłem (i faktycznie wpłynęło na cały projekt) to siła, jaka zostanie przyłożona do końcówki pióra. Mocowanie wymagało pewnego ruchu w pionie, aby końcówka pióra nie została po prostu zmiażdżona siłą nacisku na nią łóżka.

Oraz ile miejsca na ruchy miał pióro w swoim uchwycie. Jeśli pisak ma niewielką ilość chybotania pod kątem lub w osi X lub Y, narysowane linie będą mniej dokładne podczas kreślenia projektu, ograniczając najwyższą precyzję narzędzia.

Oba te problemy udało mi się rozwiązać za pomocą miniaturowej szyny liniowej.

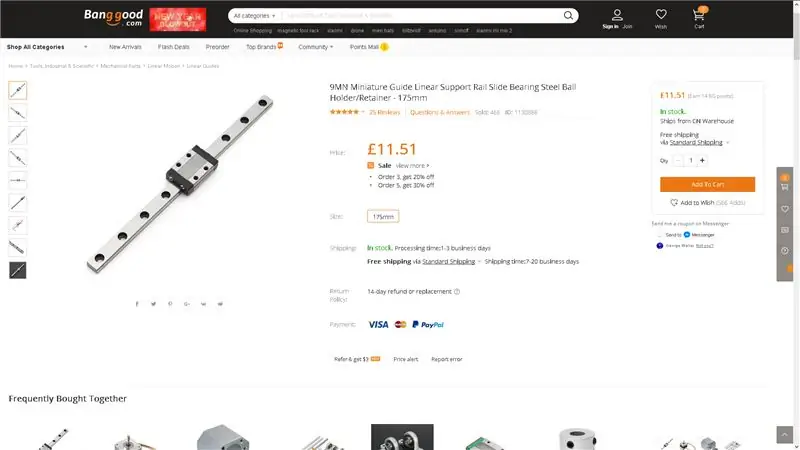

Będę szczery, nie kupiłem tej rzeczy. Udało mi się to uzyskać, omawiając mój projekt z kilkoma moimi przyjaciółmi inżynierami, kiedy jeden z nich wyciągnął to z szuflady i podarował mi. Nawet nie wiem, ile by to kosztowało, gdyby ktoś chciał go kupić.

Ta liniowa szyna jest precyzyjnie obrobiona do punktu, w którym nie mogę wykryć żadnego chybotania szyny i jest na tyle gładka, że ciężar mocowania pióra pociągnie go w dół pod własnym ciężarem.

Jednak zawsze istnieją alternatywy, szybkie wyszukiwanie „Miniaturowej szyny liniowej” na Banggood ujawniło to. Jest trochę długi, ale nic, czego Dremel nie może rozwiązać. Poza tym wymiary szyny wydają się rozsądnym kandydatem do projektu. Tanio też.

Miniaturowa szyna (Banggood)

www.banggood.com/9MN-Przewodnik-miniaturowy-linea…

Następnie zaprojektowałem uchwyt do pióra, aby trzymać pióro z ciasnym dopasowaniem po wciśnięciu, z odpowiednimi otworami na śruby w celu zamontowania go na szynie liniowej, a następnie na wsporniku montażowym.

Szybko też wyśmiewałem mały wspornik, aby utrzymać nieużywany zespół ekstrudera. Nie chciałem go odłączyć, ponieważ spowodowało to wyłączenie maszyny z błędami czujników. Poza tym jednym z najlepszych sposobów na skrócenie żywotności złączy elektrycznych jest łączenie i przerywanie połączeń w kółko.

Krok 4: Nakłonienie drukarki do kreślenia

Do tej pory przykleiłem długopis do mojej maszyny i musiałem dokładnie wymyślić, w jaki sposób zamierzam oszukać moją maszynę, aby narysowała dla mnie ładne obrazki.

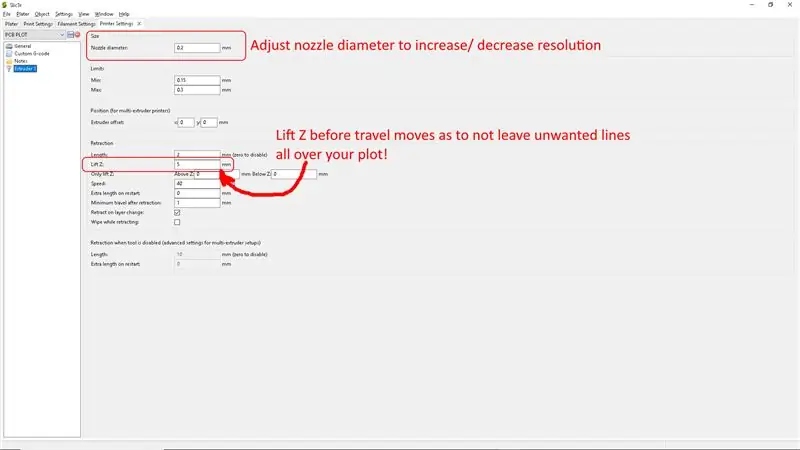

Moja pierwsza myśl była stosunkowo prosta, zaprojektuj model 3D i zrób z niego jedną lub dwie warstwy grubości. W ten sposób, gdy maszyna próbuje wydrukować część, w rzeczywistości pióro śledzi całą zaprojektowaną przeze mnie powierzchnię. Wystąpił z tym niewielki problem, ponieważ przy moich standardowych ustawieniach krojenia ekstruder po prostu przesuwa się nad szczelinami, ale z pisakiem na miejscu pozostawi linię, która śledzi te ruchy. Przekopałam się przez ustawienia krajalnicy i znalazłam funkcję podnoszenia Z wykorzystywaną do minimalizowania wyciekania z nieszczelnych ekstruderów.

Ustawiam wartość na tyle wysoką, że końcówka pióra zostanie usunięta z powierzchni części, w której „luki”

istnieją w projekcie.

Podczas tworzenia własnego profilu krojenia dla plotera ustawiłem również wszystkie ustawienia temperatury na ekstruderze i podgrzewanym stole do temperatury pokojowej, ponieważ ogrzewanie nie jest w tym procesie konieczne.

Zmieniłem średnicę dyszy na 0,3 w ustawieniach, aby lepiej dopasować średnicę końcówki pióra. Wybrałem nieco mniejszą wartość, aby zapewnić nakładanie się linii narysowanych na dużych wypełnionych obszarach. Możliwe, że powoduje to problem, w którym świeża linia atramentu ponownie rozpuszcza się i uszkadza część poprzedniej linii, ale nie poświęciłem dużo czasu na optymalizację tego procesu i nie zbadałem w pełni tego problemu.

Mając ustawione profile do krojenia, przystąpiłem do testowania plotera na jakimś papierze, a następnie na kawałku miedzianej płyty, którą ułożyłem, aby wyprasować załamania na kreśleniu.

Ale podsumowując ważne fragmenty:

LIFT Z (ustawiony na 5mm +)

Temperatury ustawione na niskim poziomie (w przeciwnym razie za darmo będziesz podgrzewać łóżko i ekstruder)

Zmień średnicę dyszy według własnego uznania (mniejsza wartość, wyższa rozdzielczość wykresu… do punktu)

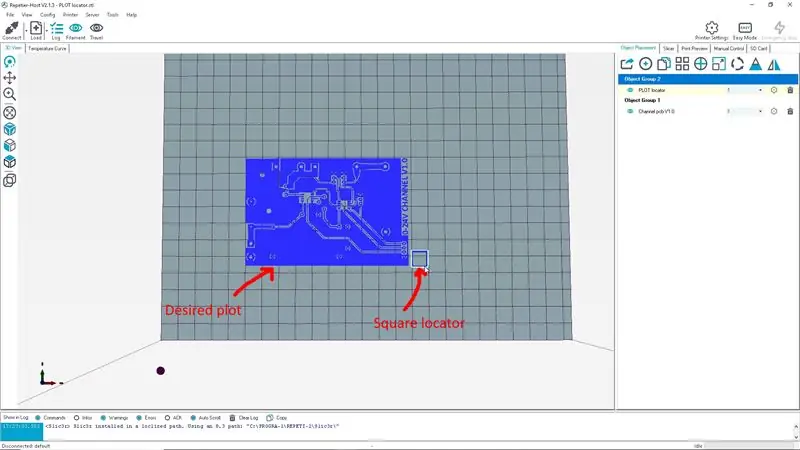

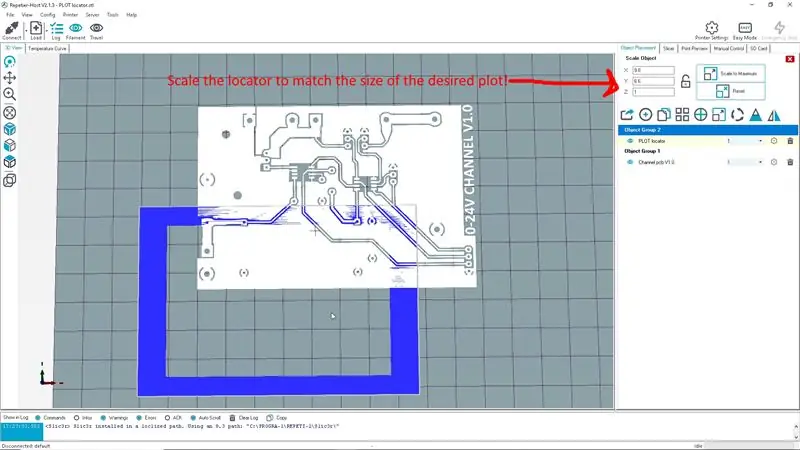

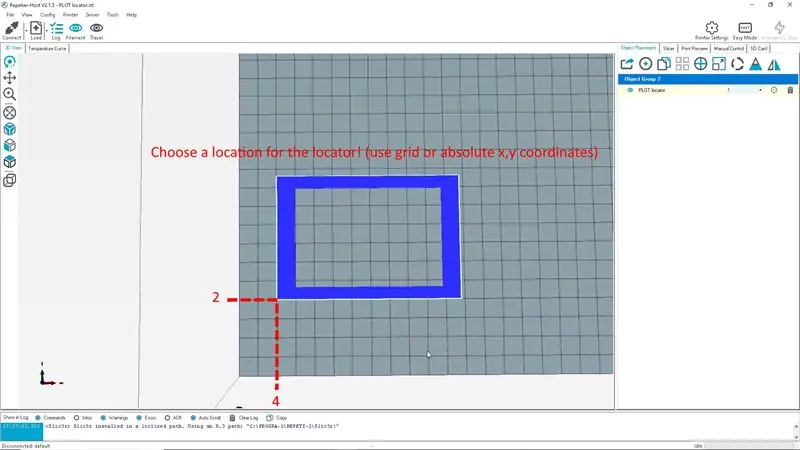

Krok 5: Ustaw swoją działkę

Pozycja twojej działki jest bardzo ważna, gdy używasz wkrótce przyszłego plotera.

Musimy wiedzieć, gdzie maszyna zacznie rysować nasz wykres i umieścić w tej pozycji naszą miedzianą tablicę. W tym celu wykonuję kilka prostych kroków:

1) Zrób kwadrat tego samego rozmiaru (lub nieco większy) niż twoja działka

2) Wybierz lokalizację w swoim oprogramowaniu do krojenia, jeśli masz siatkę, która pomaga w innym przypadku używać stałych współrzędnych x/y

3) Wykreśl kwadrat na stole do drukowania (może chcieć przykryć go papierem lub taśmą podczas robienia tego)

4) Ustaw i przymocuj swoją miedzianą płytę platerowaną do stołu roboczego, używając wykreślonego kwadratu jako wskazówki

5) Umieść swój prawdziwy wykres w tej samej pozycji, co kwadratowy wykres prowadzący

6) Mam nadzieję, że zrobiłeś to dobrze i zacznij knuć! (w przypadku braku pewności co do dokładności zaleca się bieganie na sucho)

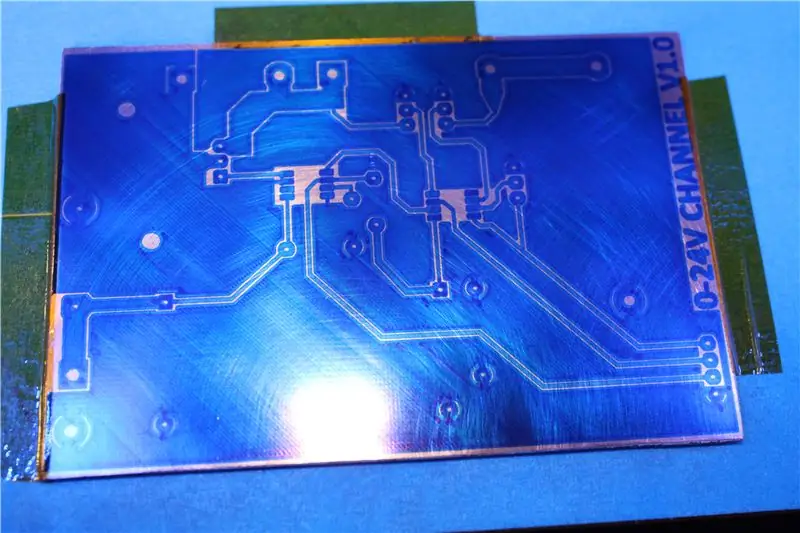

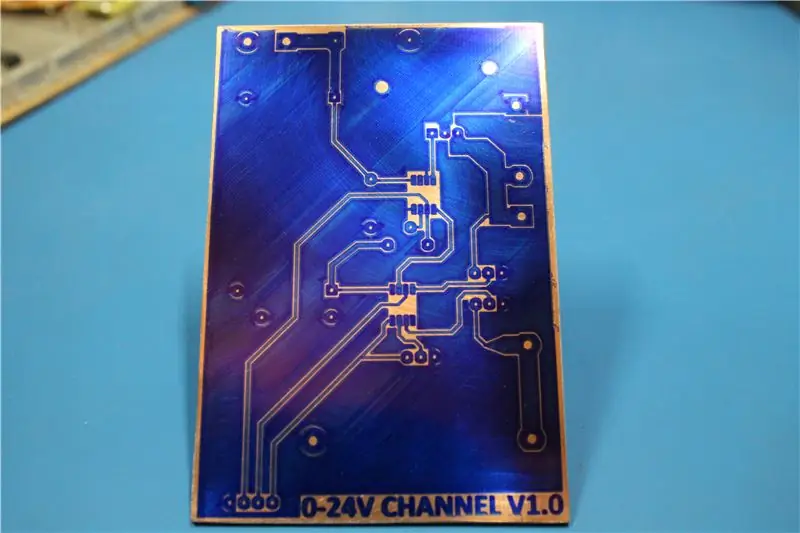

Krok 6: Wykreśl swoją płytkę drukowaną

Więc kilka następnych rzeczy do zrobienia to wygładzenie wszelkich załamań w ustawieniach fabuły lub uchwycie pióra, sprawdzenie defektów, a kiedy masz czas, spróbuj dostosować ustawienia, aby je wyeliminować.

Ale szczerze mówiąc, już mniej więcej skończyliśmy. Jeśli twój wykres schodzi z drukarki czysto, możesz chcieć sprawdzić swoje ślady i ręcznie wypełnić wszelkie dziury lub wyciąć wszelkie szorty pozostawione w tuszu do pióra.

Wspaniałą rzeczą jest to, że po dostrojeniu tego procesu jest on czysty, bezpieczny i stosunkowo szybki. Po wszelkich błędach zwykle następuje odrobina acetonu, wełny drucianej, a następnie ponowne przyklejanie się do łóżka w celu kolejnego pęknięcia.

Krok 7: Wytraw swoją płytkę drukowaną

To nie jest samouczek o trawieniu, więc mam nadzieję, że wiesz, jak przebiega ta część.

Złapałem odpowiedni PPE i mój ulubiony środek do wytrawiania - chlorek żelaza. „Ulubione” tylko dlatego, że to wszystko, czego użyłem.

Wrzuciłem deskę do wanny, wylałem na wytrawiacz i potrząsałem nim przez około 30 minut (zrobiłem wytrawiacz na zimno, szybciej byłoby go rozgrzać).

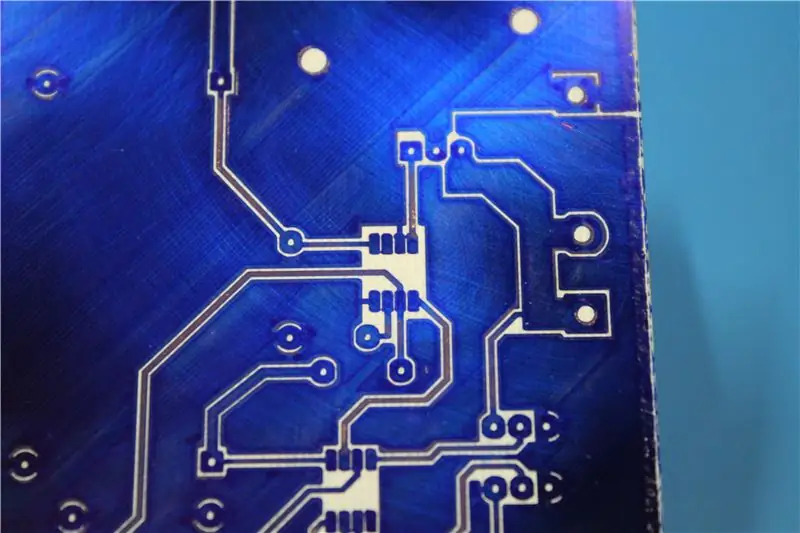

Wynik można zobaczyć na powyższych obrazkach. W sumie nieźle, jeśli sam tak mówię.

Starałem się być jak najbardziej uczciwy w pokazywaniu defektów w wytrawieniu, tylko po to, by pokazać, że znalazłem metodę, ale nie metodę. Jestem pewien, że jest mnóstwo dopracowania, aby przenieść ten proces na wyższy poziom.

Farba bardzo dobrze opiera się wytrawianiu, ale wydaje się, że rozpada się tam, gdzie jest cieńsza.

Osobiście lubię zostawiać atrament na płytce drukowanej po wytrawieniu jako formę sitodruku, a to się zmienia, gdy idziesz do lutowania płytek!

Zauważyłem, że tusz jako maska działa tylko na miedzi i mosiądzu (tu tylko odniosłem sukces), ale nie działał na stali. Myślę, że to prawdopodobnie ze względu na zawartość miedzi, ale szczerze nie wiem.

Powiedz, co myślisz, a jeśli masz jakieś pytania, daj mi znać. Rozumiem, że to nie jest zestaw instrukcji Lego.

- KdogGboii

Zalecana:

Bardzo jasne światło rowerowe przy użyciu niestandardowych płytek PCB panelu świetlnego: 8 kroków (ze zdjęciami)

Bardzo jasne światło rowerowe wykorzystujące niestandardowe płytki PCB panelu świetlnego: Jeśli posiadasz rower, wiesz, jak nieprzyjemne mogą być dziury na oponach i ciele. Miałem dość dmuchania opon, więc postanowiłem zaprojektować swój własny panel ledowy z zamiarem wykorzystania go jako światła rowerowego. Taki, który skupia się na byciu E

Arduino IDE: tworzenie niestandardowych płytek: 10 kroków

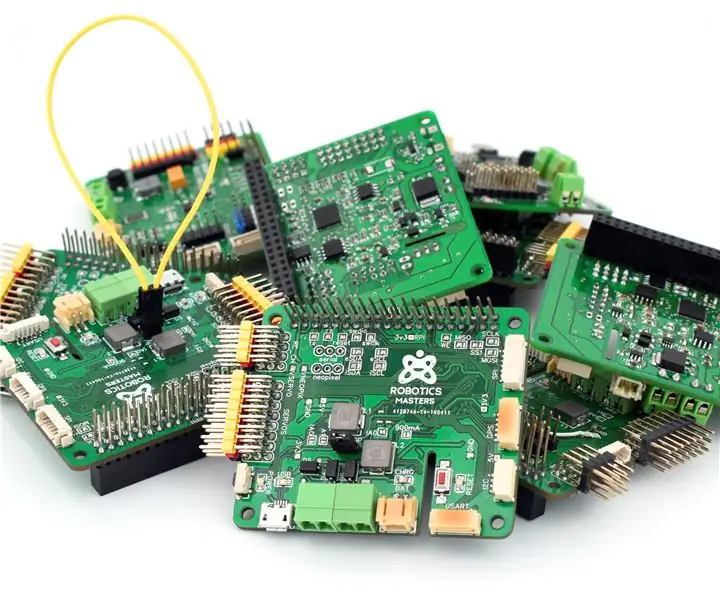

Arduino IDE: Tworzenie niestandardowych płytek: W ciągu ostatnich sześciu miesięcy spędziłem dużo czasu na przenoszeniu różnych bibliotek do płytki Robo HAT MM1 opracowanej przez Robotics Masters. Doprowadziło to do odkrycia wielu informacji o tych bibliotekach, ich pracy za kulisami i, co najważniejsze

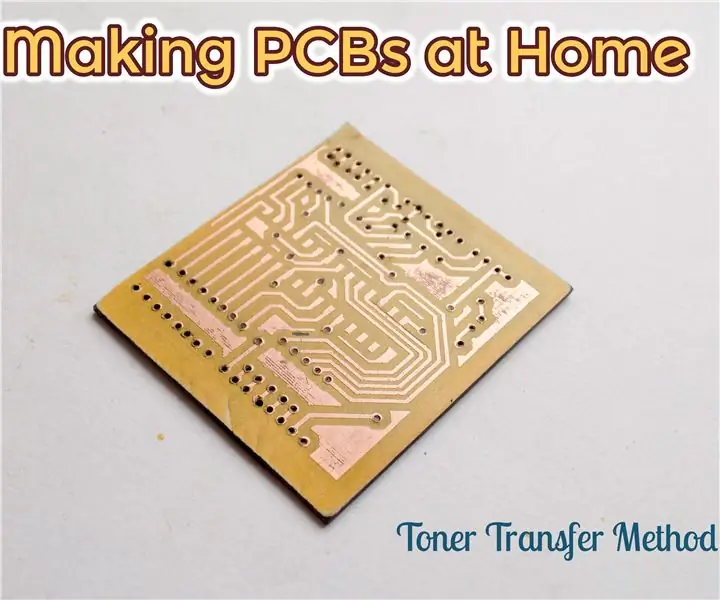

Wykonywanie płytek drukowanych w domu (metoda transferu tonera): 8 kroków (ze zdjęciami)

Wykonywanie płytek drukowanych w domu (metoda transferu tonera): Wiele razy my, jako producent, napotykamy przeszkody, takie jak złożoność obwodów, problemy z okablowaniem i nieporządne projekty podczas korzystania z płytek prototypowych. Ponieważ każdy dobry projekt musi być schludny i uporządkowany, jeśli ma służyć do celów demonstracyjnych. Więc do g

Nienagrzewany (zimny) transfer tonera do tworzenia płytek drukowanych: 10 kroków (ze zdjęciami)

Nienagrzewany (zimny) transfer tonera do produkcji płytek drukowanych: Metoda transferu tonera do produkcji płytek drukowanych jest bardzo praktyczna i ekonomiczna. Wykorzystanie ciepła do przenoszenia nie jest. Duże płyty rozszerzają się pod wpływem ciepła (bardziej niż druk laserowy), a ciepło jest kierowane na górną część tonera, a nie na dolny kon

Tworzenie płytek drukowanych za pomocą drukarki INKJET: 8 kroków (ze zdjęciami)

Tworzenie płytek drukowanych za pomocą drukarki INKJET: Kiedy po raz pierwszy zacząłem zastanawiać się, jak wytrawić własne płytki drukowane, każdy instruktaż i samouczek, który znalazłem, używał drukarki laserowej i prasował wzór w jakiś sposób. Nie posiadam drukarki laserowej, ale mam niedrogi atrament