Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Pierwsze zdjęcie przedstawia płytkę prototypową MB-102, 830 punktów, bez lutowania. Są powszechne i tanie (sprawdź Ebay). Dostępne są zarówno mniejsze, jak i większe rozmiary. W razie potrzeby można je łatwo połączyć, tworząc większe obszary prototypowania. Zamiast mieć otwory na śruby do montażu od góry, mają otwory do mocowania od dołu, chociaż zazwyczaj mają podkład samoprzylepny, dzięki czemu można „przykleić” deskę w dowolnym miejscu. Montaż w dowolny sposób jest pożądany, aby zminimalizować możliwość luźnych przewodów.

Przykleiłem te płytki do plastikowych i drewnianych paneli w celu prototypowania projektów elektronicznych. Mój problem polega na tym, że wygląda na to, że gdziekolwiek go przykleję, później chcę go użyć gdzie indziej. Ale podkład samoprzylepny nie nadaje się do wielokrotnego użytku. Ponieważ te deski są tanie, zawsze można użyć innej nowej. Ale znalazłem sposób na ich ponowne użycie bez paska samoprzylepnego. Drugie zdjęcie przedstawia wydrukowany w 3D adapter, który zaprojektowałem do trzymania deski i ułatwiania mocowania zespołu deska/adapter do czegoś innego, np. drewnianego panelu.

Dołączyłem plik projektu Fusion 360 i wynikowy plik STL. Możesz po prostu wydrukować plik STL bez zmian lub zmodyfikować plik Fusion 360 pod kątem płyt proto o różnych rozmiarach lub w celu dostosowania do konkretnej drukarki 3D. Jeśli nie masz drukarki 3D, możesz po prostu wykonać „zaciski” końcowe z drewna lub metalu, które przytrzymują MB-102 bez użycia podkładki samoprzylepnej lub zdejmowania papierowego podkładu w celu odsłonięcia paska kleju.

Krok 1: Przygotuj MB-102 do adaptera

Jak widać na pierwszym zdjęciu, trzeba będzie usunąć samoprzylepną podkładkę MB-102. Wcześniej „odklejone” deski miały również ochronny arkusz materiału (papieru). Powoli i ostrożnie odklej pasek samoprzylepny i papier, aby odsłonić metalowe styki pod spodem. Odklej pod bardzo „płytkim” kątem, aby zapobiec wyjęciu styków z plastikowej podstawy.

Gdy to zrobisz, spód planszy będzie wyglądał jak drugie zdjęcie. Palcami dociśnij wszystkie styki, aby upewnić się, że są na swoim miejscu. Odkryłem, że jeśli kontakt podciągnie się lub wyjdzie, możesz ponownie wstawić, jeśli będziesz ostrożny. Styki pękną, jeśli zostaną zbyt mocno wygięte. Jeśli zepsuty, możesz być w stanie zmostkować przerwę za pomocą lutowia.

Krok 2: Wydrukuj adapter w 3D

Pierwsze zdjęcie przedstawia adapter po wydrukowaniu, ale nadal na platformie do zbudowania drukarki. Ponieważ używam dwóch MB-102 na moim stanowisku testowym, można by zapytać, dlaczego nie zaprojektowałem po prostu adaptera do przechowywania 2 płyt. Odpowiedzi są następujące:

- Chciałem 2 oddzielne obszary rozwoju.

- Większe wydruki 3D mają tendencję do „wypaczania narożników” podczas drukowania.

- Większe wydruki są trudniejsze do usunięcia z platformy drukowania bez uszkodzenia powierzchni stołu roboczego.

- W razie potrzeby łatwo jest połączyć 2 deski i 2 adaptery (lub więcej), jak pokazuje drugie zdjęcie.

Uznając, że drukowanie 3D ma wiele zmiennych, takich jak krajalnica, drukarka, użyty filament i sto milionów innych zmiennych, być może będziesz musiał „dopracować” mój projekt, aby uzyskać dobry wydruk. Oto czego użyłem:

- Krajalnica - Simplify3D

- Drukarka - Lulzbot TAZ 5

- Włókno - ABS

- Wypełnienie - 20%

- Wsparcie - brak, jeśli drukujesz z adapterem zgodnie z orientacją na pierwszym zdjęciu.

- Czas wydruku - nieco ponad 3 godziny

- Użyty żarnik - około 3,5 metra

Otwory montażowe adaptera są dopasowane do śruby #8.

Dołączono plik projektu Fusion 360 i plik STL.

Krok 3: Konfiguracja stanowiska testowego

To zdjęcie przedstawia 2 adaptery do płyt prototypowych gotowe do przymocowania do paska sklejki 3/4 cala. Protoboard po prawej zawiera Arduino NANO. Pomiędzy 2 MB-102s znajduje się Arduino UNO, którego nie można zainstalować na płycie prototypowej.

Moim zamiarem jest wykorzystanie reszty listwy ze sklejki (nie pokazanej) do montażu innych części elektroniki, takich jak wyświetlacze, klawiatury, serwa, garnki itp. Postaram się zrobić jakiś rodzaj adapterów montażowych 3D do tych części, aby były również są ograniczone.

Zalecana:

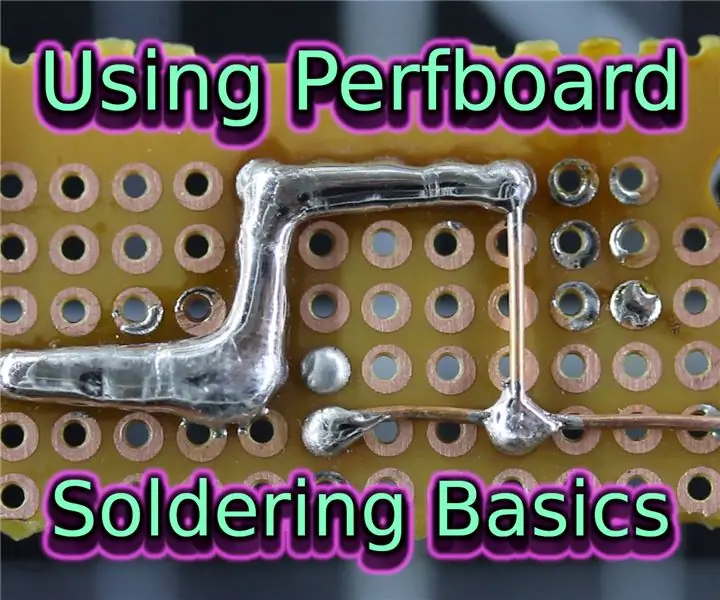

Korzystanie z płyty perforowanej - Podstawy lutowania: 14 kroków (ze zdjęciami)

Korzystanie z płyty perforowanej | Podstawy lutowania: Jeśli budujesz obwód, ale nie masz do niego zaprojektowanej płytki drukowanej, dobrym rozwiązaniem jest użycie płytki perforowanej. Płyty perforowane są również nazywane płytkami z obwodami perforowanymi, płytkami prototypowymi i płytkami z kropkami. To w zasadzie kilka miedzianych podkładek w cyr

Płyty tektoniczne, Makey -makey: 3 kroki

Płyty Tektoniczne, Makey -makey: Como profesora de Historia siempre he buscado unir mi disciplina con la tecnología de manera lúdica, atractiva y educativa para los estudiantes, es por que cree un mapivo usando materiales muy bás- makeyIT, makey , en est

Przechwytywanie wideo za pomocą płyty ESP32-CAM: 4 kroki

Przechwytywanie wideo za pomocą płyty ESP32-CAM: Przyglądamy się bardzo interesującemu repozytorium GitHub, które umożliwia nagrywanie wideo na płycie ESP32-CAM. Wideo to nic innego jak seria starannie dobranych w czasie obrazów, a ten szkic jest na tym oparty. Zespół dodał również funkcjonalność FTP do

Streamer wideo RTSP o wartości 9 USD za pomocą płyty ESP32-CAM: 3 kroki

Streamer wideo RTSP za 9 USD za pomocą płyty ESP32-CAM: Ten post pokaże Ci, jak zbudować urządzenie do strumieniowego przesyłania wideo za 9 USD, które wykorzystuje RTSP i płytę ESP32-CAM. Szkic można skonfigurować tak, aby łączył się z istniejącą siecią Wi-Fi lub może również utworzyć własny punkt dostępu, z którym można się połączyć w

Radio FM za pomocą Inviot U1, płyty zgodnej z Arduino: 3 kroki

Radio FM wykorzystujące Inviot U1, płytkę zgodną z Arduino: TEA5767 jest łatwy w użyciu z arduino. Używam modułu TEA5767 i płytki anInvIoT U1 z InvIoT.com