Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Jako długo lurker w końcu zdecydowałem, że ten projekt jest wart napisania (także zabijam dla koszulki z instrukcjami). Uwielbiam tę stronę i mam nadzieję, że spodoba Ci się ten projekt.

WAŻNE! W tej kompilacji dostępne są opcjonalne kroki. Twój klakson będzie w pełni funkcjonalny po kroku 6, jednak dodałem dalsze opcje monitorowania poziomu baterii, zmiany nazwy urządzenia Bluetooth i nie tylko!

Również jeśli coś nie jest jasne, daj mi znać! Poprawię ten zapis o wszystko, co mogłem przeoczyć.

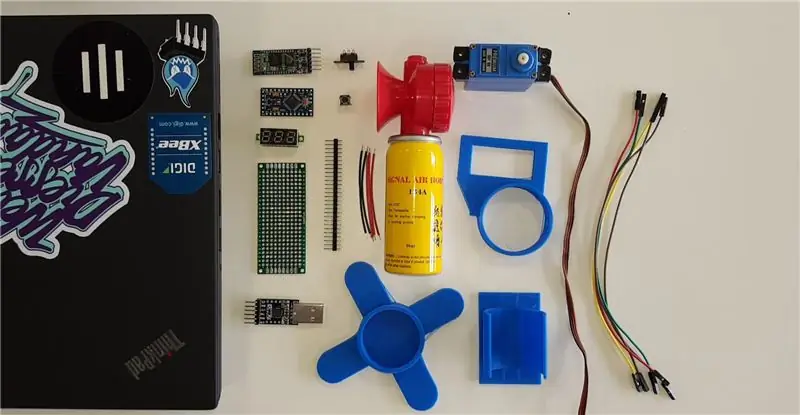

Krok 1: Narzędzia i materiały

Będzie aktualizować linki, jeśli jakieś przejdą w tryb offline.

Wymagane komponenty:

- Arduino Pro Mini 3.3v 8mhz lub 5v 16mhz (link)

- Programator UART TTL (link)

- Moduł Bluetooth HC-05 (link)

- Piny nagłówka [około ~25 powinno wystarczyć] (link)

- Przewód przyłączeniowy (wystarczający do podłączenia pinów na płytce stykowej)

- Klakson pneumatyczny 134A (link)

- Silnik serwo 180 stopni (link)

- Płytka stykowa do lutowania [przycięte na wymiar] (link)

- 4 x zacisk baterii AA [nie pokazano] (link)

-

4 x baterie AA (brak na zdjęciu)

Opcjonalne dodatki:

- 2 przewodowy woltomierz (link)

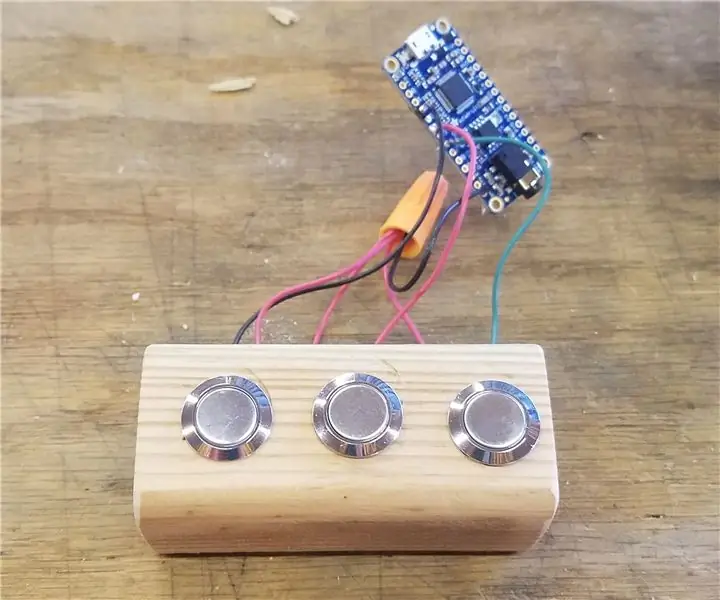

- Przełącznik chwilowy (link)

- Super kondensator (nie pokazano) (link)

Wymagane narzędzia:

- Lutownica + lut

- Pistolet na gorący klej

- Przecinaki do płukania

- Drukarka 3D (lub usługa drukowania 3D online)

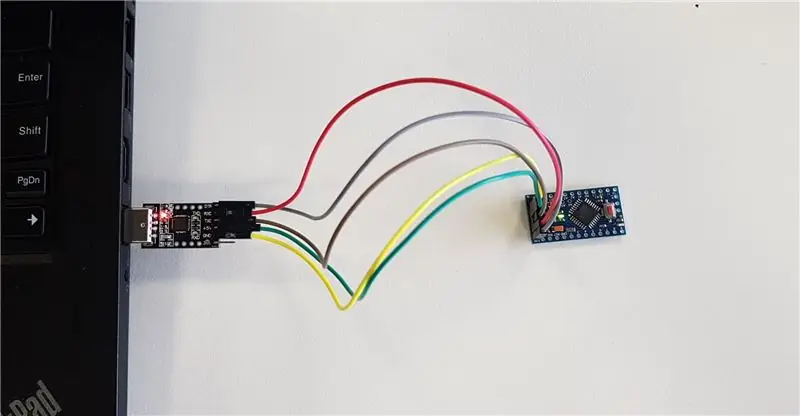

Krok 2: Flashowanie Arduino

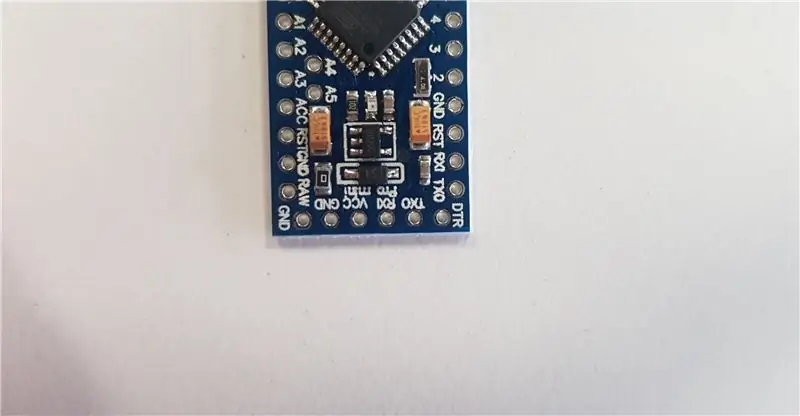

Przede wszystkim będziesz chciał sflashować Arduino. Jeśli nie był dostarczony z przylutowanymi pinami nagłówka, musisz przylutować 6 pinów oznaczonych:

GND, GND, VCC, RXI, TXO, DTR (wszystkie będą w rzędzie na dole twojej płyty deweloperskiej)

Po przylutowaniu pinów musisz je podłączyć do programatora FTDI w następujący sposób:

FTDI -- Arduino

DTR -- DTRRXD -- TXOTXD -- RXI+5v -- VCCGND -- GND

Teraz prześlij nasz kod testowy (możesz go również znaleźć tutaj):

#włącz #włącz

Róg serwoSerwo; // utwórz obiekt servo do sterowania servoSoftwareSerial BT(10, 11); znak a; // przechowuje przychodzący znak z innego urządzenia int pos = 0; // zmienna do przechowywania pozycji serwa

void setup() { BT.begin(9600); BT.println("Aktywny klakson"); hornServo.attach(9); // dołącza serwo na pinie 9 do obiektu serwa hornServo.write(10); // ustawia pozycję serwa

}

void loop() { if (BT.available()) { a=(BT.read());

jeśli (a=='1')

{ hornServo.write(90); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); BT.println(""); opóźnienie(350); hornServo.write(10); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); } if (a=='2') { hornServo.write(90); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); BT.println(""); opóźnienie(400); hornServo.write(10); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); } if (a=='3') { hornServo.write(90); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); BT.println(""); opóźnienie (500); hornServo.write(10); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); }

jeśli (a=='4')

{ hornServo.write(90); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); BT.println(""); opóźnienie (600); hornServo.write(10); // powiedz serwo, aby przeszło na pozycję w zmiennej 'pos' delay(15); } if (a=='?') { BT.println("Wyślij '1' na ostry wybuch"); BT.println("Wyślij '2' dla dłuższego wybuchu"); BT.println("Wyślij '3' dla przyzwoitego wybuchu"); BT.println("Wyślij '4' dla ogłuszającego podmuchu"); } } }

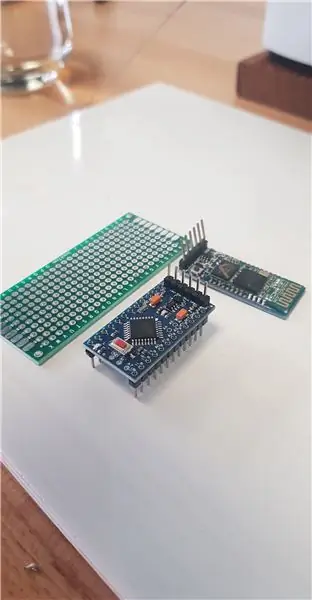

Krok 3: Montaż płytki (umieszczanie i lutowanie z mocą)

Ten krok będzie wymagał kilku połączeń i trochę cierpliwości, ale jest dość prosty.

UWAGA: możesz również wykonać ten krok na zwykłej płytce stykowej bez lutowania, jednak sprawi to, że produkt końcowy będzie trochę mniej przenośny.

Umieszczenie:

Komponenty do tego kroku:

- Arduino

- Moduł BT

- 3 męskie szpilki nagłówka

- Drut

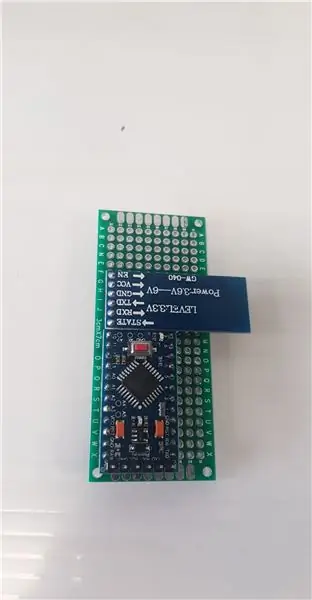

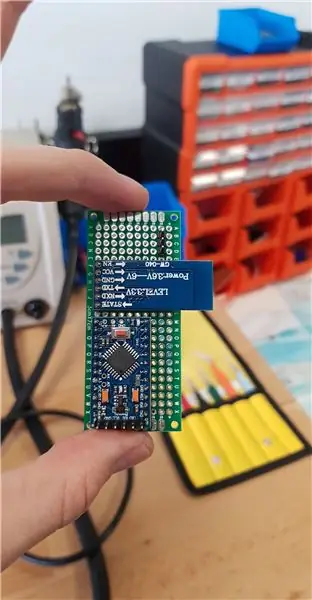

Musimy umieścić flashowane Arduino i moduł Bluetooth (HC-05) na płytce stykowej w dowolnej orientacji, którą uznamy za stosowną. Upewnij się, że używana płytka stykowa nie grupuje i nie łączy rzędów styków. Na płytce stykowej PCB-Way, której użyłem, każdy pin był niezależny.

Zlutuj ze sobą następujące szpilki:

Wyprowadzenie nagłówka modułu Arduino BT PinCzerwony przewód VCC VCC Środkowy PinCzarny przewód GND GND Dolny pin

Uwaga: na Arduino są 2 piny GND, możesz użyć obu.

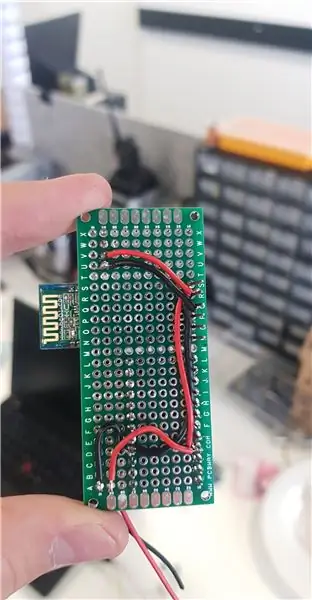

Ostatni obraz przedstawia miejsce, w którym przylutowałem pojedynczy czarno-czerwony przewód po prawej stronie Arduino w celu podłączenia zasilania.

Krok 4: Montaż płytki (okablowanie sygnału i testowanie)

Okablowanie sygnału:

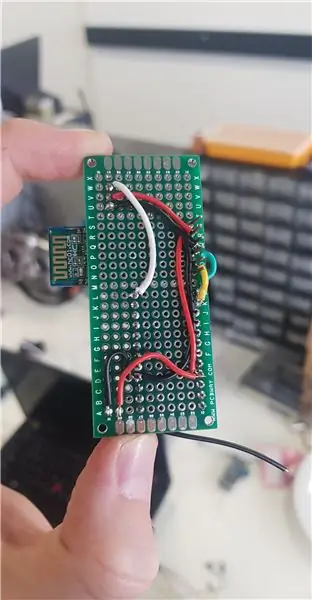

Teraz musimy poprowadzić jeszcze 3 przewody. Zgodnie z naszym kodem sygnał do Arduino znajduje się na pinie 9, a nasza komunikacja szeregowa z modułem BT jest na pinach 10 i 11.

Zlutuj ze sobą następujące szpilki:

Moduł Arduino BTPin 10 (D10) TXD (przewód zielony)Pin 11 (D11) RXD (przewód żółty)

a sygnał do serwa lutujemy następująco:

Arduino Header PinPin 9 (D9) Górny pin (biały przewód)

Na koniec możesz podłączyć silnik serwo do pinów nagłówka. Zwykle mają 3-pinowe żeńskie nagłówki w kolorze brązowym, czerwonym i żółtym.

Brązowy to uziemienie, czerwony to VCC, a żółty to sygnał. Upewnij się, że wtyczka znajduje się na główce, a żółty wtyk jest podłączony do góry.

Testowanie:

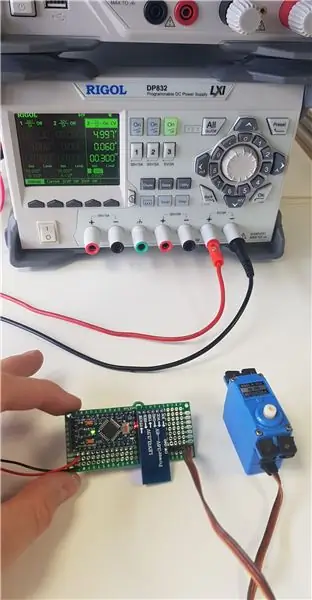

Możesz teraz podłączyć urządzenie do zasilania, aby potwierdzić, że działa!

5V.5A powinno wystarczyć do tego testu, jeśli nie masz zasilacza laboratoryjnego, możesz przejść przez kolejne kroki i przetestować po dodaniu akumulatora.

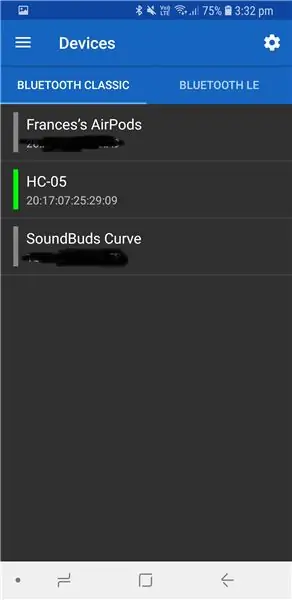

Aby przetestować, po prostu włącz urządzenie, aż moduł BT zacznie migać, a następnie wyszukaj „HC-05”, który jest domyślnym identyfikatorem urządzenia. Sparuj hasło „1234” (czasami „12345” w zależności od producenta) i zainstaluj aplikację szeregową Bluetooth.

Gorąco polecam "Serial Bluetooth Terminal". Kliknij menu hamburgerów w lewym górnym rogu i kliknij urządzenia.

Upewnij się, że HC-05 jest podświetlony na zielono, a następnie kliknij z powrotem na terminal.

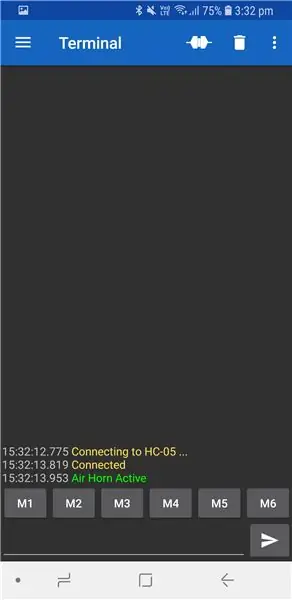

Kliknij przycisk podwójnej wtyczki obok ikony kosza w prawym górnym rogu, aby rozpocząć połączenie szeregowe.

Powinieneś powitać seryjne wydrukowanie „Air Horn Active” po pomyślnym połączeniu.

Wysłać '?' wyciągnąć menu lub cyfry od 1 do 4, a serwo powinno zacząć się poruszać.

UWAGA: Jeśli masz problemy Rozwiązywanie problemów jest na ostatnim etapie! Zapraszam również do komentowania problemów i służy pomocą.

Krok 5: Drukowanie 3D części i zespołu

Teraz najłatwiejsza część. Dołączyłem pliki STL TUTAJ, jednak większość drukarek 3D jest inna.

Klip PCB

Mocowanie serwa

Podstawa rogu

Ustawienia drukowania WAŻNE

- Żaden model nie będzie wymagał podpór, jeśli są zorientowane zgodnie z ostatecznym zdjęciem na stole drukarki.

- Ustawienia drukarki zostaną określone na podstawie użytego materiału, jednak sugeruje się, aby wybrać umiarkowaną metodę wypełnienia wydruku. Słabe wypełnienie spowoduje wygięcie ortezy, a niewystarczający nacisk w dół nie spowoduje uruchomienia klaksonu.

- (słabe wypełnienie = elastyczność = brak sygnału dźwiękowego = nieudany projekt)

montaż

Wydruk bazowy łatwo zatrzaskuje się na dnie pojemnika z klaksą pneumatyczną, podobnie boczny klips PCB powinien zatrzasnąć się z boku klaksonu.

Mocowanie serwa jest również dość łatwe do zatrzaśnięcia. Dla dodatkowej stabilności sugeruję przycięcie okrągłego mocowania klaksonu i przywiązanie go do klaksonu, jak na załączonych zdjęciach. Ograniczy to jego zdolność do poślizgu, szczególnie przy ilości siły potrzebnej do uruchomienia pełnego kanistra. zaleca się wkręcenie kilku śrub w serwomechanizm, ale nie jest to wymagane, ponieważ wydruk 3d powinien pasować do serwa raczej ciasno.

Użyłem 2 wkrętów do drewna, które były zbyt duże, aby je osadzić, ale można je również przykleić, wybór należy do Ciebie!

Teraz możesz przymocować dwustronne ramię serwomechanizmu za pomocą dostarczonej śruby. Skończyło się na tym, że super przykleiłem kolejne ramię serwomechanizmu z mniejszego serwomechanizmu, aby działać jak „palec”, ale było to całkowicie niepotrzebne, ponieważ tylko proste ramię miało wystarczający moment obrotowy.

Kontynuuj, przyklejając na gorąco płytkę PCB, którą testowałeś, do mocowania pcb (możesz również wkręcić to, ale klej na gorąco jest zawsze łatwym wyjściem) i przypiąć go do tuby.

Następnie możesz przylutować zacisk akumulatora do wyprowadzeń, które przylutowałeś do płyty w celu zasilania.

UWAGA: Zgodnie z arkuszem danych regulatory na tych płytach działają przy napięciu wejściowym 16 V, więc 4 w pełni naładowane baterie AA będą w porządku w tej konfiguracji.

Na koniec możesz owinąć te przewody taśmą lub obkurczyć je termicznie, aby się nie zwarły, a dla dodatkowej stabilności możesz przykleić zacisk baterii do nóżek dolnej podstawki.

Obrazy w tym kroku powinny obejmować ten zespół. Upewnij się, że obejrzałeś je wszystkie.

Krok 6: ZDOBYWAJ TOOTOWANIE

Sygnalizacja wyścigu?

Sadzisz go pod biurkiem kolegów?

Po prostu naprawdę kochasz rogi?

Cóż, teraz moc jest w twoich rękach! (pod warunkiem, że jesteś w zasięgu BT)

Jesteś teraz w pełni wyposażony, by ćwiczyć aż do syta. Bądź odpowiedzialny, ponieważ te rogi są naprawdę głośne ze względu na swój rozmiar, staraj się też nie bić w pobliżu zwierząt i szanuj swoich sąsiadów (lub nie jestem gliną).

Krok 7: Opcjonalne dodatki + rozwiązywanie problemów

Opcjonalne dodatki:

Super Cap: Jeśli twoje urządzenie nie uruchamia klaksonu, ale naciska przycisk i uruchamia się ponownie, możesz nie mieć wystarczającego prądu. Najpierw wymień baterie AA na zupełnie nowe, ale możesz również dodać do zestawu wbudowany kondensator. Miałem kilka leżących i umieściłem je w linii z liniami energetycznymi, jak na załączonym obrazku.

Miernik napięcia + włącznik/wyłącznik: Możesz również wstawić wyłącznik zasilania, aby włączyć i wyłączyć projekt, dodając go w linii z główną linią napięcia na wspólnym porcie przełącznika i vcc obwodu do górnego pinu. Następnie możesz użyć tego obwodu z woltomierzem, dodając zasilanie lub czerwony przewód do dolnego styku tego przełącznika. Gdy jest wyłączony, będziesz mógł odczytać napięcie baterii. Ustaw chwilowy przełącznik szeregowo z woltomierzem, aby oszczędzać energię, gdy jest wyłączony. Przejrzyj zdjęcia mojej drugiej płyty z dołączonym.

Zmiana nazwy i hasła BT: Użyj instrukcji Techbitar tutaj!

Rozwiązywanie problemów:

Pojawi się, gdy pojawią się problemy!

Zalecana:

Licznik kroków - Micro:Bit: 12 kroków (ze zdjęciami)

Licznik kroków - Micro:Bit: Ten projekt będzie licznikiem kroków. Do pomiaru kroków użyjemy czujnika przyspieszenia wbudowanego w Micro:Bit. Za każdym razem, gdy Micro:Bit się trzęsie, dodamy 2 do licznika i wyświetlimy go na ekranie

Klakson - niestandardowe efekty dźwiękowe: 4 kroki (ze zdjęciami)

Klakson samochodowy - niestandardowe efekty dźwiękowe: Zainstalowałem niestandardowe efekty dźwiękowe klaksonu w moim samochodzie na podstawie filmów z YouTube autorstwa Marka Robera i Lubię robić rzeczy Moim zdaniem podstawowy klakson potrzebuje więcej opcji do efektywnej komunikacji między kierowcami. Skąd pochodzę, standardowy klakson ma

Elektroniczny głośny klakson za pomocą timera 555: 9 kroków (ze zdjęciami)

Elektroniczny głośny sygnał dźwiękowy z wykorzystaniem timera 555: LM555 generuje elektroniczny sygnał dźwiękowy, który jest wzmacniany przez LM386. Ton i głośność klaksonu można łatwo zmieniać. Klakson może być używany w samochodzie, skuterze, rowerze i motocyklu. Nie zapomnij subskrybować więcej projektów: YouTubePCB

Przekształć swój zestaw słuchawkowy Bluetooth w przewodowy zestaw słuchawkowy Bluetooth: 5 kroków (ze zdjęciami)

Przekształć swój zestaw słuchawkowy Bluetooth w przewodowy zestaw słuchawkowy Bluetooth: Dzisiaj powiem Ci, jak zrobić lub przekonwertować swój własny przewodowy zestaw słuchawkowy Bluetooth

Napraw kondensator - mały kondensator powietrzny w nadajniku: 11 kroków

Repair a Capacitor - Mały kondensator zmienny powietrzny w nadajniku: Jak naprawić mały ceramiczny i metalowy kondensator zmienny powietrzny, taki jak w starym sprzęcie radiowym. Dotyczy to sytuacji, gdy wałek poluzował się z wciśniętej nakrętki sześciokątnej lub „gałki”. W tym przypadku nakrętka będąca śrubokrętem regulacyjnym