Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

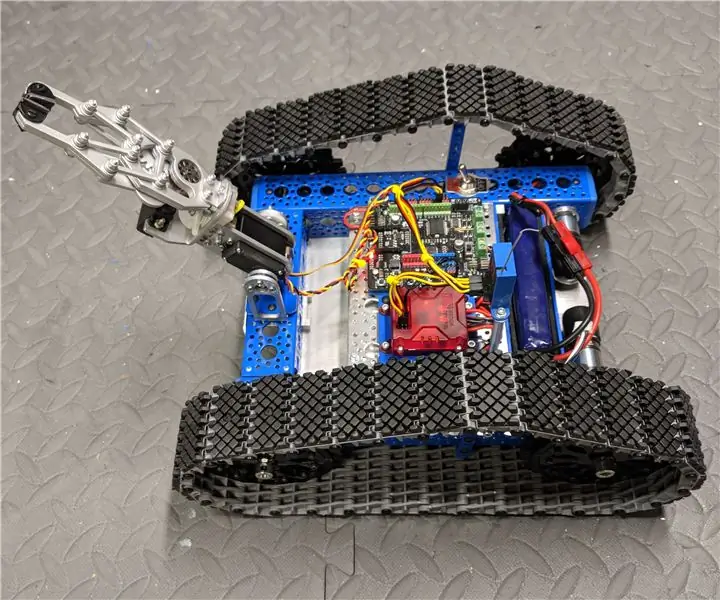

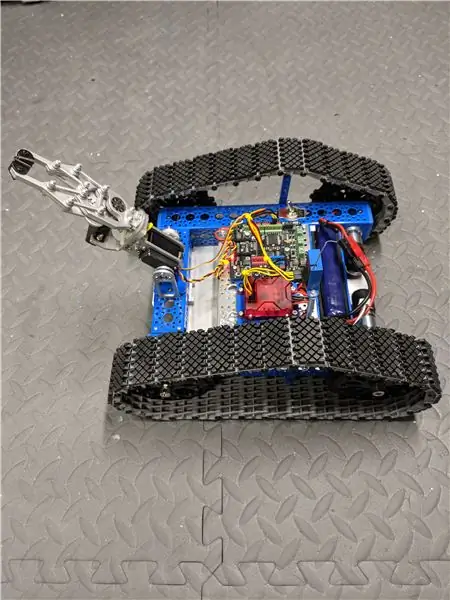

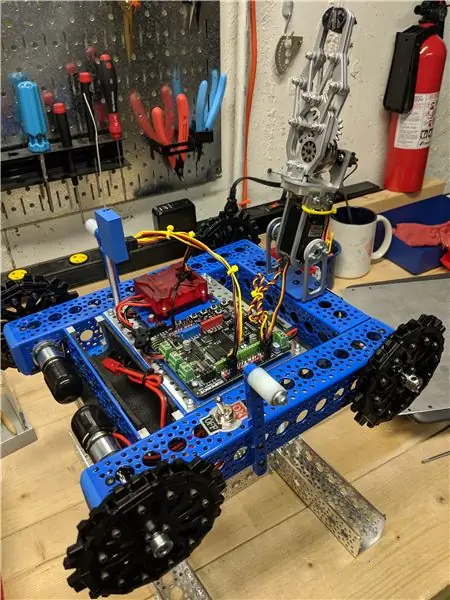

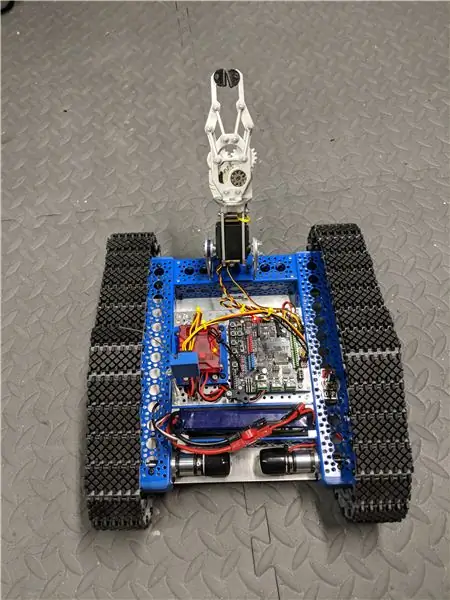

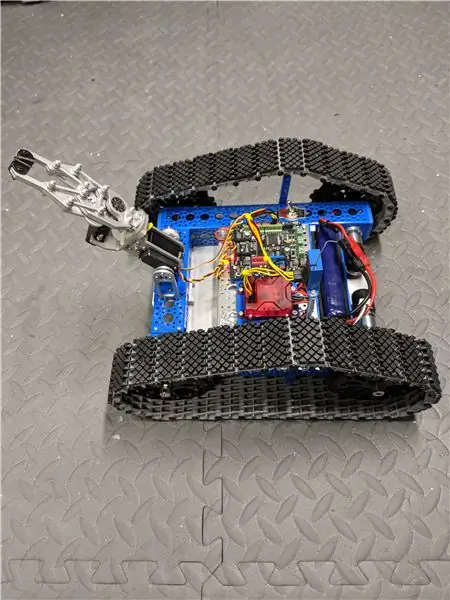

Chciałem wymienić mojego starego robota sterowanego radiowo, którego zabrałem do poprzednich targów Maker Faires (https://makershare.com/projects/robot-driver-license). Odszedłem od części Vex na rzecz części Servo City Actobotics - są one lżejsze i bardziej wszechstronne. To był nowy projekt od podstaw. Dała mi również możliwość poćwiczenia nowych umiejętności - malowania proszkowego i cięcia blach.

Uwaga - zaktualizowano 5 sierpnia 2018 r. Z różnymi silnikami

Krok 1: Materiały

Elementy konstrukcyjne

- Kanał Actobotics 10,5" (2)

- Kanał Actobotics 6" (2)

- Płyta z wzorem Actobotic 4,5 "x 6"

-

Gwint Actobotics 6-32, okrągłe aluminiowe wsporniki 1/4 OD

- 0,25" (8) (do płyt montażowych)

- 0.5" (1) (dla uchwytu baterii)

- 0,625" (1) (dla nakrętki z 3 otworami Wago)

- 0,875" (2) (dla tulei nylonowych)

- 1,0" (1) (dla nakrętki Wago z 5 otworami)

- 1.32" (4) w celu usztywnienia kanału w punktach osi

- 2,5" (1) (do uchwytu odbiornika RC)

- Actobotics 90° mocowanie dwustronne D (13)

- Actobotics 90° dwustronny uchwyt A (4) (do górnej płyty modelowej)

- Wspornik belki Actobotics A (do uchwytu baterii)

- Actobotics 3.85" (11 otworów) Belki aluminiowe (2)

- Płyta dolna (kwadrat 8 15/16") cienkie aluminium

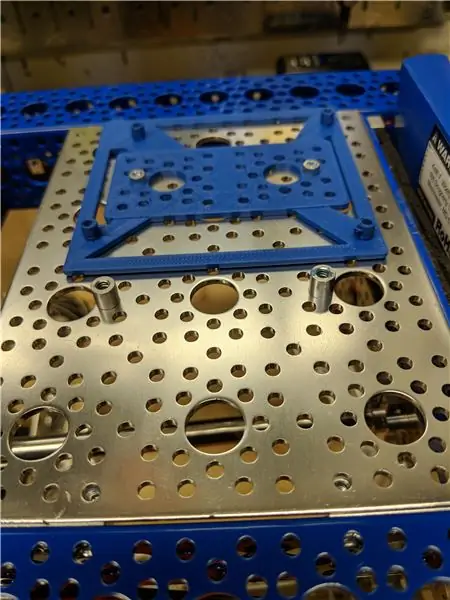

- Płyta montażowa Roboclaw

- Płyta montażowa krokowego napięcia

- Śruby z łbem gniazdowym 6/32 (różne długości)

- Śruby z łbem guzikowym 6/32 (różne długości)

- Płyta z pojedynczą śrubą Actobotics (4)

- Różne podkładki i nakrętki zabezpieczające

- Zderzaki wydrukowane w 3D (https://www.thingiverse.com/thing:2787548)

Komponenty ruchu

- Lynxmotion Modular Track System (MTS) Tor o szerokości 2" (potrzeba 29 ogniw x 2 - trzeba zamówić 3 tory po 21 ogniw, aby mieć wystarczającą ilość)

- Zębatka Lynxmotion MTS 12T (piasta 6 mm) (4)

- Servo City 98 RPM Economy Gear Motor (2) (Uwaga: pierwotnie używano motoreduktorów planetarnych premium 195 RPM, ale tak naprawdę nie miały one wystarczającego momentu obrotowego, aby obracać się w miejscu, wtedy wypróbowałem motoreduktory planetarne premium 52 RPM. Moment obrotowy był lepszy, ale znacznie wolniej, zdecydowałem się na te, aby uzyskać większą prędkość i jeszcze lepszy moment obrotowy)

- Actobotics Płytka wejściowa silnika przekładniowego C (2)

- Actobotics Aluminiowy uchwyt silnika F (2)

- Łączniki wału Actobotics z wkrętem ustalającym 0,250” do 4 mm (2)

- Actobotics 0,250" (1/4") x 3,00" Wał D ze stali nierdzewnej (2)

- Actobotics 0,250" (1/4") x 2,00" Wał D ze stali nierdzewnej (2)

- Actobotics 1/4 "ID x 1/2" OD Łożysko kulkowe z kołnierzem (6)

- Actobotics Aluminiowe Obroże Śrubowe 0,25" (6)

- Przekładki do wałów i rur Actobotics 0,25" (10)

- Tuleje nylonowe Lynxmotion (długość przycięta na wymiar - nieco poniżej 7/8") (2)

Pazur

-

patrz

Uwaga: zaktualizowałem to kilka lat temu do serw tolerujących 7V. Serwo główne to Hitec HW-5685MH. Nie jestem pewien, co to za mikro-serwo - nie mogę odczytać etykiety. Jestem pewien, że to Hitec

Elektronika

- Sterownik silnika RoboClaw 2x7 (z Servo City)

- Mikrokontroler DFRobot Romeo v2.2

- Płyta montażowa Romeo wydrukowana w 3D (https://www.thingiverse.com/thing:1377159)

- Konwerter napięcia Stepdown Buck (Amazon

- Nakrętki dźwigni Wago (z Amazon)

- Czerwono-czarny przewód (od) (z PowerWerx.com)

- Słupy mocy Andersona (z PowerWerx.com)

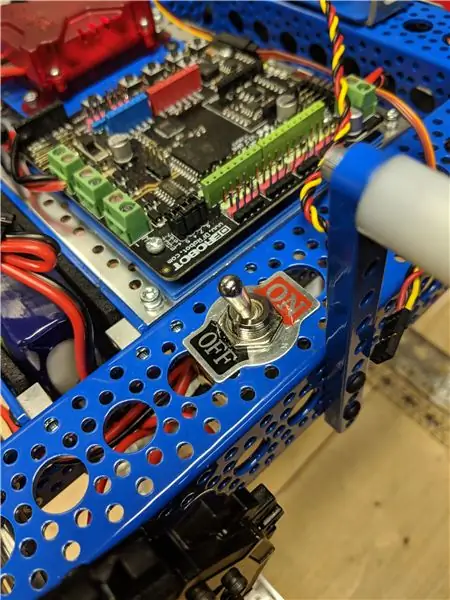

- Przełącznik zatrzaskowy DPST Heavy Duty (od Servo City)

- Akumulator Turnigy Nano-tech 3.3 3300 mAh 3S LiPo (11,1 v) (od Hobby King)

- Drukowany w 3D uchwyt na RC (https://www.thingiverse.com/thing:2779003)

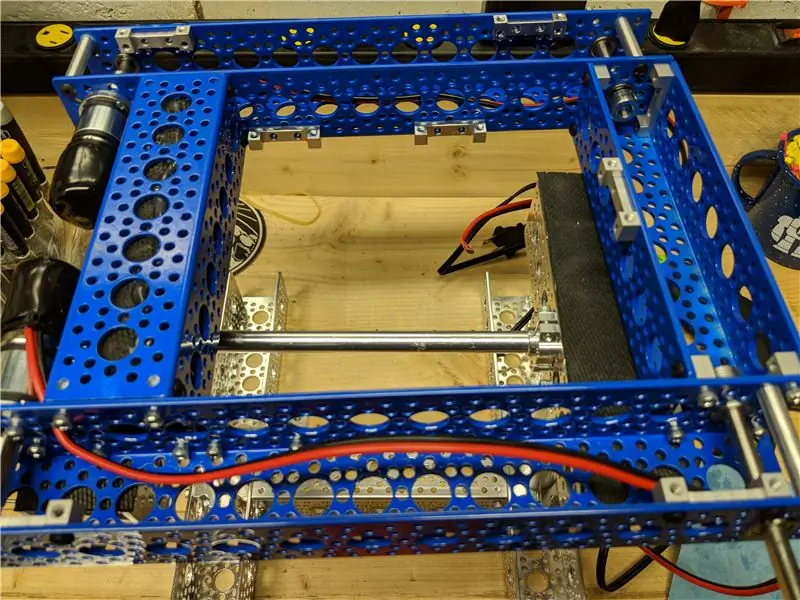

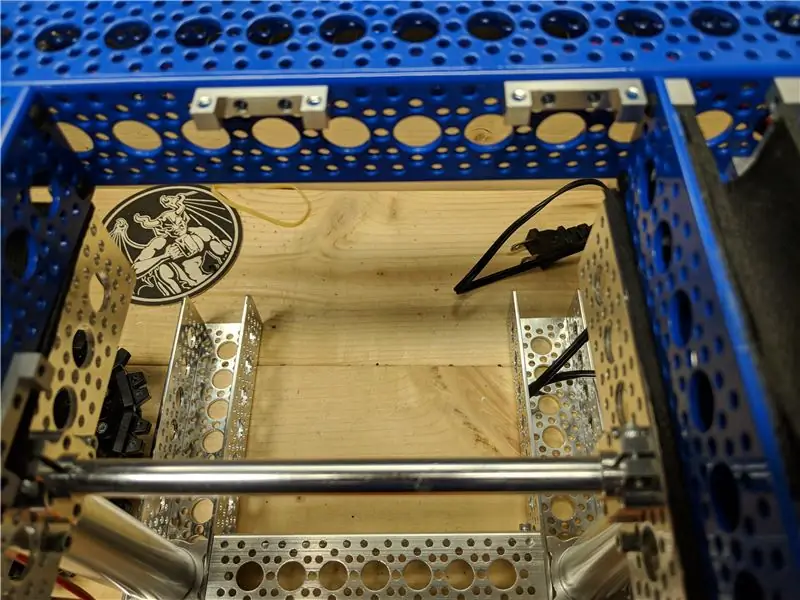

Krok 2: Podstawowa rama

Pierwsze zdjęcie to właściwie dno. Stwórz kwadratową ramę z kanałem Actobotics. Zwróć uwagę, że tylny kanał nie znajduje się z tyłu, aby zapewnić miejsce na silniki. Zauważ też, że ma otwartą część skierowaną w stronę tego, co będzie na robocie - bateria trafi tutaj. Dodano wsporniki dla dolnej i górnej płyty modelowej.

Kanał Actobotics i inne elementy zostały pomalowane proszkowo w TechShop St. Louis (przed złożeniem).

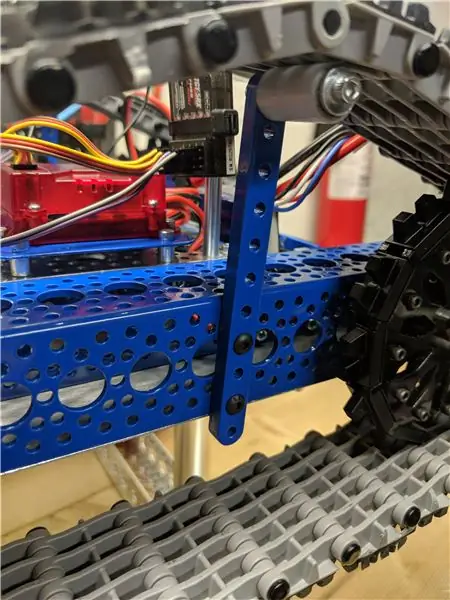

Krok 3: Silniki i koła zębate

Piasty na zębatkach miały 6mm. Musiałem je wywiercić, aby pasowały do osi 0,25 . Użyłem łożysk kulkowych z kołnierzem do podparcia osi. Powłoka proszkowa na ramie faktycznie sprawiła, że pasowała zbyt ciasno, więc musiałem ją spiłować. Użyłem przekładek, aby utrzymać ustawić pierścienie śrubowe (po 1 szt.) i piasty gąsienic (po 2 szt.) tak, aby nie kolidowały z łożyskami kulkowymi.

Zderzaki zaślepek zostały wydrukowane w 3D. Utrzymywany na miejscu przez pojedynczą śrubę maszynową; płytka z pojedynczą śrubą wklejona na miejsce w zadrukowanej zaślepce.

Krok 4: Pazur montażowy

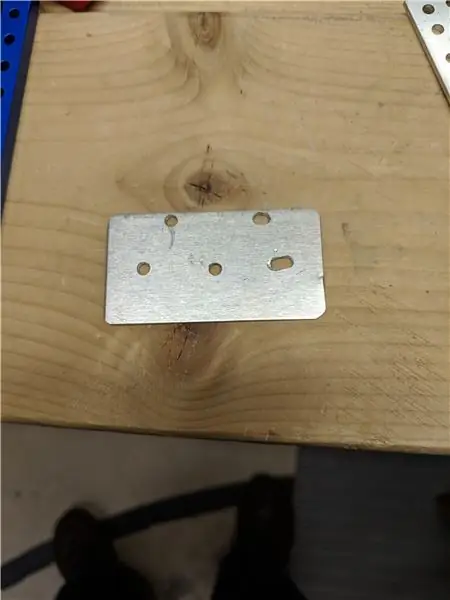

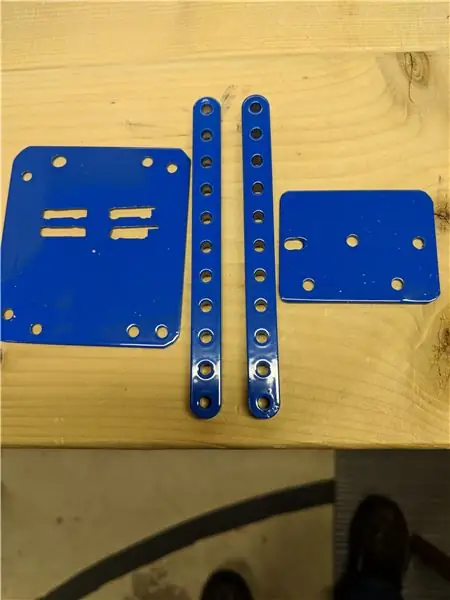

Mały kawałek został wycięty z aluminium o grubości 0,125 cala, aby wypełnić lukę w podstawie pazura (gdzie może iść serwo - patrz https://www.instructables.com/id/Robotics-Claw-Mounting-Bracket/). z cieńszych (0,063 ) aluminiowych płyt górnych i dolnych. Górna płyta została pomalowana proszkowo, aby pasowała do ramy. Dolna płyta została przycięta tak, aby pasowała do wnętrza kanału. Zaznaczyłem drobnym markerem, gdzie mają być otwory, a następnie wywierciłem wiertarką. Jak widać wyrównanie nie było idealne - trzeba było wydłużyć kilka otworów pilnikiem. Za pomocą 5 śrub pazur jest bardzo mocno osadzony.

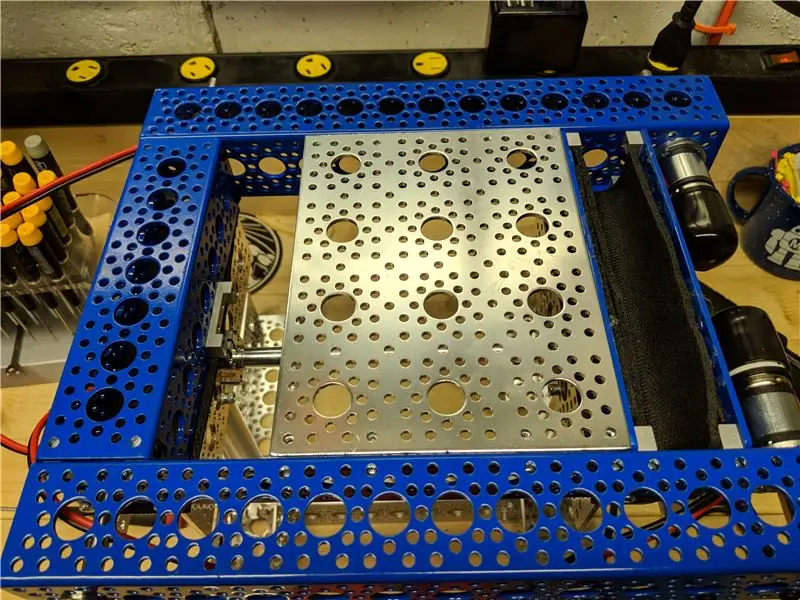

Krok 5: Montaż elektroniki

Elektronika została zamontowana do płytki 4,5" x 6", która z kolei została zamontowana do wsporników na ramie.

Płytka Romeo została zamontowana na wydrukowanym w 3D mocowaniu.

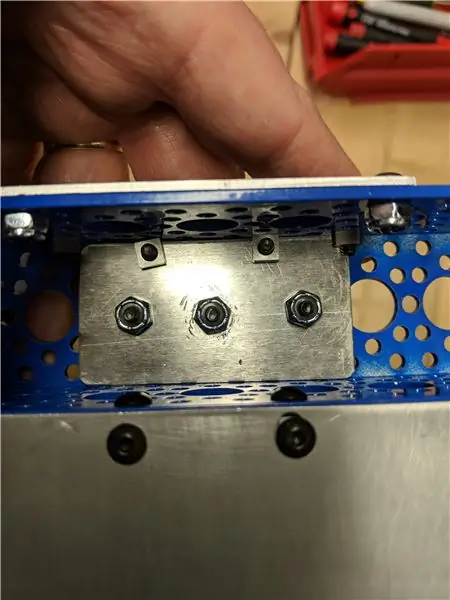

Sterownik silnika został zamontowany na specjalnie wyciętej płycie (aluminium 0,0375 - malowane proszkowo). Szczeliny zostały przycięte, aby z grubsza pasowały do miejsca, w którym znajdował się uchwyt dostarczony ze sterownikiem silnika. Są trochę niechlujne (wycięte tarczą tnącą na Dremel), ale nikt ich nie zobaczy tam, gdzie jest zamocowany. Sterownik silnika został nieco podniesiony na dystansach 0,25 cala, aby umożliwić przepływ powietrza pod spodem.

Zacząłem używać nakrętek dźwigni Wago do dystrybucji mocy. Użyłem kołków dystansowych z podkładką na górze, aby zapobiec ześlizgiwaniu się pary nakrętek dźwigni, gdy robot jest ustawiony prawą stroną do góry. Wystarczy zawiązać suwak, aby przymocować parę nakrętek do odstania. Kształt nakrętek daje ładny v-rowek, gdy para jest sklejona taśmą dwustronną.

Nie podoba mi się wyświetlacz konwertera buck stepdown (marnuje energię elektryczną), ale chciałem mieć pewność, że mam taki, który będzie w stanie obsłużyć wystarczającą ilość prądu dla płyty Romeo i serw. Przetwornica zmienia napięcie z 11,1 V z akumulatora na 7 V dla płyty i dla serw (jedna rzecz, którą lubię w Romeo, to to, że ma osobne wejście zasilania dostępne dla serw). Znajduje się na aluminiowej płycie 0,019 przyciętej tak, aby pasowała do dostępnej przestrzeni.

Okablowanie jest prowadzone przez kanał i przez otwory w płycie montażowej dla Romeo i sterownika silnika. Podłączyłem prosty przełącznik do sterowania włączaniem/wyłączaniem.

Komora baterii to po prostu kanał ramy zamontowany otwartą stroną do góry. Włożyłem kawałek pianki neoprenowej jako amortyzator. Jest po prostu przyklejony na gorąco. Akumulator jest utrzymywany na miejscu za pomocą małego wspornika belki na szczycie wspornika.

Odbiornik RC został wydrukowany w 3D, a następnie zamontowany na wsporniku. Zrobiłem własne uchwyty do okablowania, ale możesz użyć zwykłych przewodów z końcówkami żeńskimi.

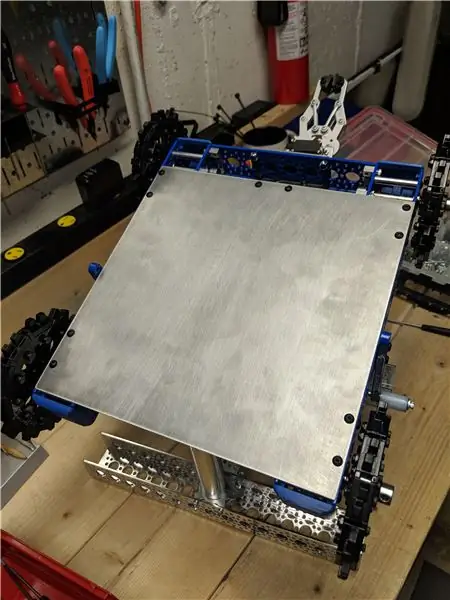

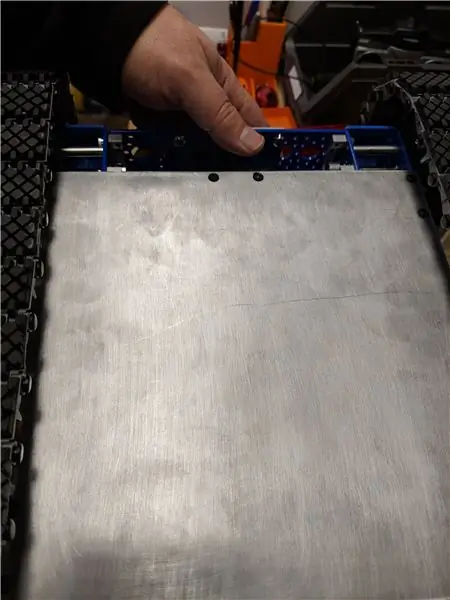

Krok 6: Dolna płyta

Dolna płyta została wycięta z 0,0375" aluminium. Służy do ochrony "wnętrza" robota. Instalowana na mocowaniach przymocowanych do spodu ramy (patrz zdjęcia w sekcji ramy). Nic nie jest zamontowane na dolnej płycie. Płytę należy przymocować przed tory są zakładane.

Krok 7: Śledź

Dodałem nylonowe tuleje nad wspornikami, aby złagodzić napięcie w gąsienicach - rozstaw był empiryczny. Gąsienica Lynxmotion została zmontowana z wyjątkiem ostatniego ogniwa, a następnie nałożona na zębatki na środku toru.

Krok 8: Komentarze końcowe

Ogólnie robot działa dobrze. Najnowszy silnik to rozsądny kompromis między prędkością a momentem obrotowym. Ogólnie fajny projekt.

Zalecana:

Kask ochronny Covid, część 1: wprowadzenie do obwodów Tinkercad!: 20 kroków (ze zdjęciami)

Kask ochronny Covid, część 1: wprowadzenie do obwodów Tinkercad!: Witaj, przyjacielu! W tej dwuczęściowej serii nauczymy się korzystać z obwodów Tinkercad - zabawnego, potężnego i edukacyjnego narzędzia do nauki działania obwodów! Jednym z najlepszych sposobów uczenia się jest robienie. Dlatego najpierw zaprojektujemy nasz własny projekt: th

Zegar lokalizacyjny „Weasley” z 4 wskazówkami: 11 kroków (ze zdjęciami)

Zegar lokalizacji „Weasley” z czterema wskazówkami: Tak więc, mając Raspberry Pi, które od jakiegoś czasu się bawiło, chciałem znaleźć fajny projekt, który pozwoli mi go jak najlepiej wykorzystać. Natknąłem się na ten wspaniały instruktażowy zegar lokalizacji Weasley'a autorstwa ppeters0502 i pomyślałem, że

Licznik kroków - Micro:Bit: 12 kroków (ze zdjęciami)

Licznik kroków - Micro:Bit: Ten projekt będzie licznikiem kroków. Do pomiaru kroków użyjemy czujnika przyspieszenia wbudowanego w Micro:Bit. Za każdym razem, gdy Micro:Bit się trzęsie, dodamy 2 do licznika i wyświetlimy go na ekranie

Bolt - DIY Wireless Charging Night Clock (6 kroków): 6 kroków (ze zdjęciami)

Bolt - DIY Wireless Charging Night Clock (6 kroków): Ładowanie indukcyjne (znane również jako ładowanie bezprzewodowe lub ładowanie bezprzewodowe) to rodzaj bezprzewodowego przesyłania energii. Wykorzystuje indukcję elektromagnetyczną do dostarczania energii elektrycznej do urządzeń przenośnych. Najpopularniejszym zastosowaniem jest stacja ładowania bezprzewodowego Qi

Jak zdemontować komputer za pomocą prostych kroków i zdjęć: 13 kroków (ze zdjęciami)

Jak zdemontować komputer za pomocą prostych kroków i zdjęć: To jest instrukcja demontażu komputera. Większość podstawowych komponentów ma budowę modułową i jest łatwa do usunięcia. Jednak ważne jest, abyś był w tym zorganizowany. Pomoże to uchronić Cię przed utratą części, a także ułatwi ponowny montaż