Spisu treści:

- Krok 1: Złóż PCB

- Krok 2: Testowanie i programowanie

- Krok 3: Demontaż

- Krok 4: Ponowny montaż

- Krok 5: Kalibracja czujnika wentylatora

- Krok 6: Aktualizacja: Maksymalna prędkość wentylatora MOD

- Krok 7: Opcjonalnie: Zmień wtyczkę i popraw uziemienie

- Krok 8: Opcjonalnie: popraw rękojeść

- Krok 9: Opcjonalnie: Ulepsz kołyskę

- Krok 10: Wykończenie

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Mam małe laboratorium elektroniczne, w którym naprawiam zepsutą elektronikę i robię małe projekty hobbystyczne. Ponieważ jest coraz więcej rzeczy do SMD, nadszedł czas, aby uzyskać odpowiednią stację do ponownego rozpływu SMD. Rozejrzałem się trochę i stwierdziłem, że 858D jest bardzo dobrą stacją w swojej cenie. Znalazłem również projekt open source uruchomiony przez Madworm (spitzenpfeil) w 2013 roku, który zastąpił oryginalny regulator temperatury 858D ATmega micro. Ponieważ nie ma kompletnego przewodnika, postanowiłem go napisać. Dostępne są 4 różne warianty z różnymi mikroprocesorami 858D, sprzedawane pod dziesiątkami różnych marek. Obecny model (kwiecień 2017) ma kontroler MK1841D3 i to właśnie tego używam. Jeśli masz inny układ scalony, sprawdź oryginalny wątek na EEVblog.comMateriały: 1x - 858D Rework Station (oczywiście), dostałem mój z Amazon za około 40 € ~ 42 USD 3x - MK1841D3 do ATMega PCB (przez manianac, więc wszystkie zasługi dla niego!), OSH Park, dostarczany jest w pakiecie po 3 sztuki, ale potrzebujesz tylko jednego 0805 Pakiet1x - rezystor 1MΩ 0805 Pakiet1x - rezystor 1Ω 1206 Pakiet5x - Kondensator 100nF 0603 Pakiet4x - Kondensator 1µF 1206 Pakiet2x - Trymer 10KΩ 3364 Pakiet1x - LED Kolor do wyboru 0608 Pakiet1x Złącze 2x6 (programowanie ISP)1x Adapter gniazda IC 20Pin

1x BC547B lub równoważny tranzystor

1x 10KΩ 0,25W rezystor przewodowy

trochę drutu Opcjonalnie: 1x Buzzer2x dodatkowe radiatory1x Gniazdo HQ IC 20Pin1x Wtyczka C14Małe magnesy neodymoweNaklejka Arduino "Hacked"Narzędzia:Stacja lutownicza 858D (nie żartuję)Zwykła lutownica / stacjaWkrętaki, szczypce, pincetyMultimetrX-Actor Nóż z ograniczeniem prądu w laboratorium IST lub podobny

Krok 1: Złóż PCB

Jeśli pracujesz nad urządzeniami wrażliwymi na ładunki elektrostatyczne, zawsze musisz doprowadzić siebie i swój obwód do tego samego potencjału elektrycznego, aby uniknąć jego uszkodzenia. Zanim zaczniesz brać część stacji, musisz zmontować płytkę PCB. Zacznij od nałożenia pasty lutowniczej (lub zwykłego lutu) na pady na górnej stronie płytki drukowanej i ułóż na miejscu wszystkie elementy SMD, Plan magazynowy dla strony 1:

R4 = 1MΩ Pakiet 0805

R7 = 1kΩ Pakiet 0805

R8 = 1kΩ Pakiet 0805

R9 = 10kΩ Pakiet 0805

C1 = 100nF Pakiet 0603

C6 = 100nF Pakiet 0603

C7 = 100nF Pakiet 0603

C8 = 100nF Pakiet 0603

C9 = 1 µF 1206 pakiet

VR1 = 10KΩ 3364 Pakiet

VR2 = 10KΩ 3364 Pakiet

D1 = pakiet LED 0608

U2= Pakiet Atmega VQFN

Dokładnie sprawdź polaryzację wszystkich komponentów i ponownie rozlej płytkę PCB. Zwróć uwagę, że na moich zdjęciach dioda LED jest w złym kierunku! Powtórz z drugiej strony, Plan zapasów:

R1 = 10KΩ Pakiet 0805

R2 = 390Ω Pakiet 0805

R3 = 390Ω Pakiet 0805

R5 = 100KΩ Pakiet 0805

R6 = 390Ω Pakiet 0805

C2 = 1 µF 1206 pakiet

C3 = 100nF Pakiet 0603

C4 = 1 µF 1206 pakiet

C5 = 1 µF 1206 pakiet

U1 = pakiet LM358 DFN8

Po oczyszczeniu pozostałości topnika, przylutuj nagłówek ISP i adapter gniazda IC i wykonaj mostek lutowniczy między środkiem a padem oznaczonym „GND”.

Krok 2: Testowanie i programowanie

Następnym krokiem jest przetestowanie PCB pod kątem skrótów. Najbezpieczniejszym sposobem na to jest zasilanie obwodu przez zasilacz laboratoryjny ustawiający limit prądu na kilka mA. Jeśli przejdzie bez żadnych szortów, czas zaprogramować mikro. Stworzyłem swoją jedną wersję opartą na 1.47 autorstwa raihei, którą można pobrać z mojej strony GitHub. Opiera się na najnowszej „oficjalnej” wersji Madworma, która jest również dostępna na GitHubie. Wewnątrz pobranego pliku. ZIP znajduje się plik.ino i plik.h, które można otworzyć i skompilować za pomocą ArduinoIDE lub AtmelStudio (i wtyczki VisualMicro), są też wstępnie skompilowane pliki. Hex, które można wgrać bezpośrednio do mikro. Ze względu na to, że zamiast tego można kompilować, a nie przesyłać bezpośrednio z ArduinoIDE im za pomocą AtmelStudio. Jeśli chcesz korzystać z ArduinoIDE, pokażę ci później, jak z niego korzystać. Ale niezależnie od tego, czego używasz, musisz zmodyfikować niektóre wartości. Pierwsze dwa znajdują się w pliku.h. Dwie linie

#define FAN_SPEED_MIN_DEFAULT 120UL

#define FAN_SPEED_MAX_DEFAULT 320UL

Trzeba skomentować, a zamiast tego wiersze

// #define FAN_SPEED_MIN_DEFAULT 450UL

// #define FAN_SPEED_MAX_DEFAULT 800UL

Należy skomentować (lub zmienić wartości). Drugie to dwie polecane linie CPARAM, które należy skopiować i zastąpić dwie linie CPARAM w pliku.ino. Nie włącza to trybu wykrywania prądu standardowego, ponieważ wykorzystuje on pin A2 zamiast A5, który jest źle podłączony na tej płycie! Ostatnią zmianą jest TEMP_MULTIPLICATOR_DEFAULT w pliku.h, który ustawia mnożnik temperatury. Wartość ta zależy od typu stacji. W modelu 230V powinna wynosić około 21, w modelu 115V około 23-24. Wartość tę należy skorygować, jeśli pokazana temperatura nie odpowiada zmierzonej. Można je również zmienić później bezpośrednio na stacji jako wartości prędkości wentylatora. Po zmianie tych wartości czas na skompilowanie kodu.

AtmelStudio: W AtmelStudio możesz po prostu wybrać AtMega328 jako mikro, nacisnąć przycisk Kompiluj i prześlij i powinno to załatwić sprawę. W moim przypadku jakoś się nie udało, więc musiałem ręcznie sflashować plik hex.

ArduinoIDE: Na ArduinoIDE kompilacja jest nieco inna niż zwykle. Zamiast po prostu nacisnąć przycisk Prześlij, musisz przejść do karty Szkic i kliknąć Eksportuj skompilowany plik binarny. Po przejściu do folderu projektu znajdziesz dwa pliki hex. Jeden z bootloaderem, a drugi bez bootloadera. Ten bez bootloadera jest tym, którego chcemy. Możesz go sflashować za pomocą AtmelStudio, AVRdude lub innego kompatybilnego oprogramowania.

Na obu: Po flashowaniu pliku musisz ustawić bezpieczniki. Musisz zaryzykować je na 0xDF HIGH, 0xE2 LOW i 0xFD EXTENDET. Po spaleniu bezpieczników można odłączyć programator i płytkę drukowaną.

Krok 3: Demontaż

Do prawdziwego hacka. Zacznij od odkręcenia czterech śrub z przodu, a przednia pokrywa odpadnie. Wnętrze stacji powinno wyglądać bardzo podobnie do mojego. Po odłączeniu wszystkich przewodów, odkręceniu dwóch śrub na płytce drukowanej i pokrętła AIR na froncie, skończymy z czystą płytką. W środku płytki znajduje się główny układ scalony kontrolera MK1841D3 w obudowie DIP20. To ten, który miał zastąpić w tym modzie. Ze względu na to, że jest gniazdem, można go po prostu zastąpić nową płytką, ale oryginalne gniazdo nie pasowało zbyt dobrze do adaptera gniazda DIP20, więc je wymieniłem. Na płytce są jeszcze dwa układy scalone DIP8, ten obok MK1841D3 to 2MB Serial EEPROM. Trzeba go też usunąć, aby ten mod działał. Ten drugi to po prostu jakiś OPamp, musi zostać. Z czystej ciekawości włożyłem EEPROM do swojego Uniwersalnego Programatora i odczytałem. Wynik jest prawie pustym plikiem binarnym zawierającym tylko „01 70” pod adresem 11 i 12. Prawdopodobnie ostatnia ustawiona temperatura. (Niestety nie pamiętam jaka była ostatnio ustawiona temperatura, ale całkiem Pewnie nie 170°C, może 368°C?) Proszę uważać, aby nie podnosić padów, ponieważ miedź nie przylega zbyt dobrze do płytki.

Krok 4: Ponowny montaż

Po udanej wymianie gniazda IC i wyjęciu EEPROM należy dokonać jeszcze jednej modyfikacji, włamać rezystor bocznikowy dla prądu wentylatora. W lewym górnym rogu lutowanej strony płytki PCB znajduje się jedna ścieżka, którą należy zmodyfikować. Przechodzi między C7 a ujemnym pinem ze złącza wentylatora. Po odcięciu śladu, zeskrobaniu soldermaski i przylutowaniu rezystora 1Ω należy przylutować przewód do ujemnego pinu wentylatora, a drugą stronę do pola lutowniczego oznaczonego „FAN” na PCB procesora. Kolejnym opcjonalnym krokiem jest dodanie brzęczyka. Aby dopasować go do płytki należy nieco zagiąć wyprowadzenia brzęczyka i przylutować do złącza PC4. Podłącz z powrotem wszystkie przewody i przejdź do następnego kroku.

Krok 5: Kalibracja czujnika wentylatora

Teraz czas na pierwsze włączenie nowego sterownika i kalibrację czujnika wentylatora. Niebezpieczeństwo, musisz pracować na płytce drukowanej zasilanej z sieci! Najbezpieczniejszym sposobem na to jest zasilanie stacji przez transformator izolujący. Jeśli go nie masz, możesz również odłączyć gorącą część transformatora sterującego od głównej płytki drukowanej i podłączyć ją bezpośrednio do zasilania sieciowego, aby utrzymać sieć z dala od płytki drukowanej. Kontynuuj lutowanie przewodu testowego do dodatniego styku diody LED i podłącz go do oscyloskopu. Włącz stację, przytrzymując przycisk UP, a stacja uruchomi się w trybie TEST WENTYLATORA. Włączy wentylator i wyświetli surową wartość ADC na wyświetlaczu. Obróć pokrętło wentylatora do minimum i wyreguluj trymer Vref, aż na ekranie oscyloskopu pojawią się ładne impulsy prądu. Przekręć potencjometr FAN na maksimum i sprawdź, czy długość fali nie zmienia się, ale nie zmienia się jej kształt. Jeśli przebieg się zmienia, wyreguluj trymer Vref, aż uzyskasz te same impulsy na min i max. Jeśli to się udało, wyłącz stację i przesuń przewód pomiarowy z dodatniego styku diody LED na lewy styk potencjometru wzmocnienia. Uruchom ponownie tryb testu wentylatora i zmierz napięcie na przewodzie pomiarowym. Reguluj Gain Trimmer, aż uzyskasz około 2, 2V w pozycji MAX. Teraz spójrz na wyświetlacz. Wartość powinna wynosić około 900. Teraz zainstaluj wszystkie dysze jedna po drugiej na rękojeści i zanotuj najwyższą wartość na wyświetlaczu. Ustaw wentylator na minimum, a powinieneś uzyskać wartość około 200. Ponownie wypróbuj wszystkie swoje dysze i zanotuj najmniejszą wartość. Wyłącz stację i włącz ją ponownie, tym razem trzymając wciśnięte oba przyciski. Stacja przejdzie w tryb konfiguracji. Naciskając w górę iw dół możesz zwiększyć/zmniejszyć wartość, naciskając oba przełączasz do następnego punktu menu. Przejdź do punktu „FSL” (niska prędkość wentylatora) i ustaw go na najniższą zmierzoną wartość ADC (ustawiłem ją na 150). Następny punkt to „FSH” (wysoka prędkość wentylatora). Ustaw ją na najwyższą zmierzoną wartość ADC (ustawiłem ją na 950).

W tle: Na stacji nie ma sprzężenia zwrotnego prędkości wentylatora, więc jeśli WENTYLATOR jest zablokowany lub nastąpi przerwa w kablu sterownik nie rozpozna usterki wentylatora i grzałka może się przepalić. Ponieważ wentylator nie ma wyjścia tacho, najlepszym sposobem pomiaru prędkości wentylatora jest dodanie rezystora bocznikowego i pomiar częstotliwości impulsów prądowych. Za pomocą wzmacniacza OPA oraz filtra górno- i dolnoprzepustowego jest konwertowany na napięcie, które jest podawane do mikrokontrolera. Jeśli wartość spadnie poniżej lub przekroczy ustawione poziomy min/max, stacja nie włączy grzałki i wyświetli błąd.

Ponieważ na moim teście regulator 5V i tranzystor wentylatora mocno się nagrzały, postanowiłem zamontować do nich małe radiatory. Wyłącz stację i ponownie zamontuj panel przedni.

Krok 6: Aktualizacja: Maksymalna prędkość wentylatora MOD

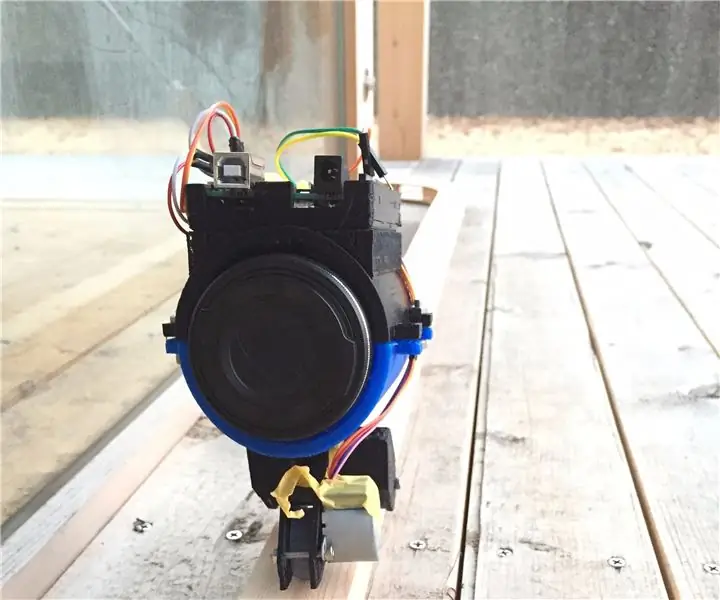

Korzystam ze stacji od około roku i zawsze byłem z niej zadowolony. Miałem tylko jeden problem: stacja potrzebuje dość długiego czasu na ostygnięcie, szczególnie jeśli lutujesz bardzo małe elementy za pomocą małej dyszy i niskiego przepływu powietrza. Pobawiłem się więc trochę i znalazłem sposób na przełączanie prędkości wentylatora za pomocą oprogramowania. Mod wykorzystuje tranzystor do zwarcia potencjometru prędkości wentylatora. Najlepszym sposobem na wykonanie tego hacka jest przylutowanie rezystora 10K do pinu Base, dodanie drutu i zakrycie wszystkich wyprowadzeń za pomocą rurki termokurczliwej. Następnie skróć nieco piny i przylutuj je przez otwór do istniejących elementów. Aby zabezpieczyć tranzystor przed przesuwaniem, przyklej go gorącym klejem. Ostatnim jest podłączenie bazy tranzystora do pinu MOSI ATmega. Dostosowałem oprogramowanie tak, aby przełączało ten kołek, gdy rękojeść jest wkładana do podstawki, aż narzędzie ostygnie. Również test wentylatora wykorzystuje ten tryb, aby uzyskać stabilne odniesienie. Oprogramowanie jest oparte na RaiHei V1.47 i jest dostępne na mojej stronie GitHub

Krok 7: Opcjonalnie: Zmień wtyczkę i popraw uziemienie

Do tylnego panelu. W moim przypadku stacja miała za krótki przewód zasilający po prostu wychodzący z tylnego panelu. Ponieważ nie podobało mi się, że postanowiłem zastąpić to wtyczką C14. Jeśli chcesz go również wymienić, zacznij od odkręcenia tylnego panelu. Niebieski drut jest połączony z innym drutem za pomocą zbyt krótkiego kawałka rurki termokurczliwej. Na bolcu uziemiającym znajduje się końcówka kabla, która jest przylutowana, a nie zaciśnięta tak, jak powinna, więc jeśli nie wymienisz przewodu, przynajmniej przerób go za pomocą końcówek zaciskowych. Po wyjęciu przewodu i odkręceniu oprawki bezpiecznika ma zrobić otwór pod nową wtyczkę. Do wyfrezowania otworu użyłem swojej frezarki, ale jeśli jej nie masz, możesz ją wyciąć za pomocą wyrzynarki. Ponownie zainstaluj i podłącz uchwyt bezpiecznika i wtyczkę. Przewód uziemiający wychodzący z rękojeści ma również przylutowaną końcówkę kablową, więc należy ją przerobić. Użyłem płaskich końcówek kablowych i adapterów zacisków śrubowych, aby ułatwić zdjęcie panelu przedniego, jeśli będę musiał. Ze względu na to, że wokół otworów uziemienia/montażu transformatora znajduje się farba, mają one bardzo złe połączenie z obudową. Najlepszym sposobem na naprawienie tego jest usunięcie farby wokół otworów za pomocą papieru ściernego. Po ponownym zamontowaniu tylnego panelu zmierz rezystancję między obudową a stykiem GND wtyczki C14. Powinien być blisko 0Ω.

Krok 8: Opcjonalnie: popraw rękojeść

Do rękojeści. Po wzięciu udziału zobaczyłem dwie rzeczy, które mi się nie podobały. Po pierwsze: połączenie między metalową osłoną elementu grzejnego a przewodem uziemiającym jest bardzo słabe. Drut jest po prostu owinięty wokół metalowego pręta przyspawanego do metalowej osłony. Próbowałem go zlutować, ale niestety pasek jest wykonany z jakiegoś nielutowalnego metalu, więc zamiast tego zagniatałem go razem. Po drugie: na wylocie przewodu nie ma odciążenia, więc założyłem opaskę kablową i bardzo dobrze ją zacisnąłem. To rozwiązanie zdecydowanie nie jest najlepsze, ale przynajmniej jest lepsze niż brak odciążenia. Zmontuj rękojeść.

Krok 9: Opcjonalnie: Ulepsz kołyskę

Wewnątrz kołyski znajdują się dwa małe magnesy neodymowe, które służą do wykrywania, czy rękojeść znajduje się w kołysce. Na moim stanowisku miałem pewne problemy, ponieważ nie rozpoznawał narzędzia w kołysce w każdej pozycji narzędzia. Dodałem kilka dodatkowych magnesów do kołyski za pomocą gorącego kleju i problemy zniknęły. Wydrukowałem również w 3D uchwyt dyszy firmy Sp0nge dostępny na Thingiverse i przykręciłem go do kołyski. Śruby są trochę krótkie, ale jeśli ich nie dokręcasz za mocno, sprawdzą się.

Krok 10: Wykończenie

Pozostał jeszcze jeden ostatni krok. Przyklej naklejkę Arduino „Hacked” do stacji i użyj jej.

Funkcje nowego kontrolera to:

Dokładniejsza regulacja temperatury

Stacja nie zacznie się nagrzewać, jeśli rękojeść nie znajduje się w kołysce podczas uruchamiania

Dostępna kalibracja oprogramowania dla temperatury (przez długie naciśnięcie obu przycisków)

Tryb zimnego powietrza (przez krótkie naciśnięcie obu przycisków)

Brzęczyk

Tryb szybkiego ochładzania

W pełni OpenSource (dzięki czemu możesz bardzo łatwo dodawać/modyfikować/usuwać funkcje)

Wykrywanie awarii wentylatora

Tryb uśpienia (ustawiony na 10 minut, edytowalny za pomocą parametru SLP)

Bibliografia:

Oficjalny wątek bloga EEV

Blog Madworm (spitzenpfeil)

Strona GitHub madworm (spitzenpfeil)

Blog Biednego Elektronika

Uchwyt dyszy Sp0nge

Karta katalogowa MK1841

Zalecana:

Hot Seat: Zbuduj podgrzewaną poduszkę zmieniającą kolor: 7 kroków (ze zdjęciami)

Hot Seat: Zbuduj podgrzewaną poduszkę zmieniającą kolor: Chcesz się upiec w mroźne zimowe dni? Hot Seat to projekt, który wykorzystuje dwie najbardziej ekscytujące możliwości e-tekstyliów - zmianę koloru i ciepło! Będziemy budować poduszkę do siedzenia, która się nagrzewa, a kiedy będzie gotowa do jazdy, odsłoni t

Air - True Mobile Air Guitar (prototyp): 7 kroków (ze zdjęciami)

Air - True Mobile Air Guitar (prototyp): Okej, to będzie naprawdę krótka instrukcja o pierwszej części, jak wreszcie zbliżyć się do mojego dziecięcego marzenia. Kiedy byłem małym chłopcem, zawsze obserwowałem moich ulubionych artystów i zespoły grające nieskazitelnie na gitarze. Gdy dorastałem, nie

Automatyczny piekarnik SMD Reflow z taniego tostera: 8 kroków (ze zdjęciami)

Automatyczny piec rozpływowy SMD z taniego tostera: Hobbystyczne wytwarzanie PCB stało się znacznie bardziej dostępne. Płytki drukowane, które zawierają tylko komponenty z otworami przelotowymi, są łatwe do lutowania, ale rozmiar płytki jest ostatecznie ograniczony przez rozmiar komponentu. W związku z tym wykorzystanie komponentów do montażu powierzchniowego umożliwia

Jak zmienić standardowe Hot Wheels na R/C Hot Wheels:D: 6 kroków (ze zdjęciami)

Jak przerobić standardowe Hot Wheels na R/C Hot Wheels:D: Od dziecka uwielbiam Hot Wheels Cars. To dało mi inspirację do projektowania pojazdów fantasy. Tym razem przeszli samych siebie dzięki Star War Hot Wheels, C-3PO. Jednak chcę czegoś więcej niż tylko pchania lub podróżowania po torze, zdecydowałem: „L

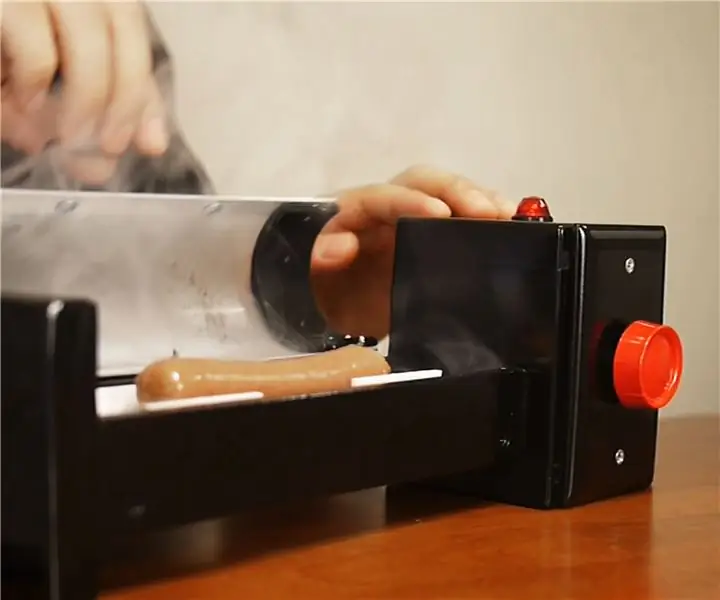

Bezpieczniejsza elektryczna kuchenka do hot dogów: 14 kroków (ze zdjęciami)

Bezpieczniejsza elektryczna kuchenka do hot dogów: Kiedy byłem studentem fizyki, gotowaliśmy hot dogi, podłączając je bezpośrednio do gniazdka 120 V. Była to stosunkowo niebezpieczna operacja, ponieważ po prostu przymocowaliśmy końce przedłużacza do dwóch śrub, które zostały włożone do h