Spisu treści:

- Krok 1: Zestawienie materiałów

- Krok 2: Drukowanie układu PCB

- Krok 3: Wykonanie platerowanej miedzią szkła

- Krok 4: Przenoszenie układu PCB

- Krok 5: Trawienie miedzi

- Krok 6: Lutowanie diod LED

- Krok 7: Przygotuj podstawową płytkę drukowaną

- Krok 8: Zamocuj szklane płytki drukowane

- Krok 9: Przesyłanie kodu

- Krok 10: Outlook

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

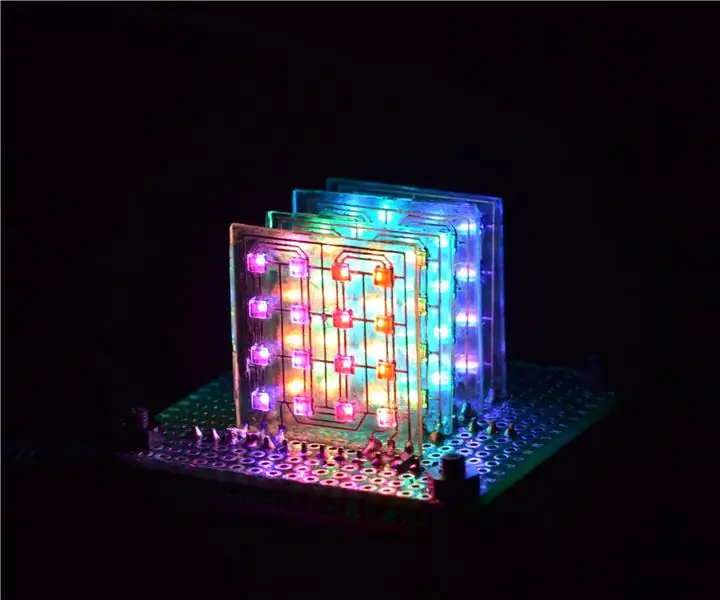

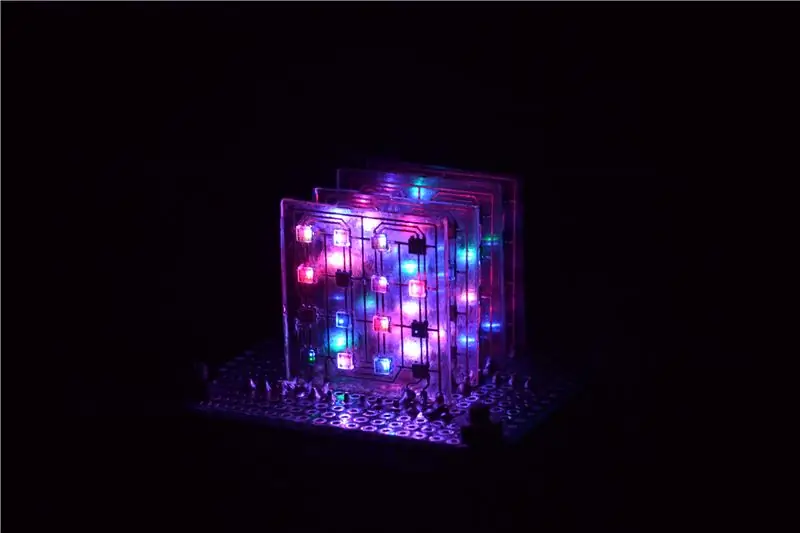

Inspiracją dla tego projektu były inne małe kostki LED, takie jak HariFun i nqtronix. Oba te projekty wykorzystują diody SMD do zbudowania kostki o naprawdę niewielkich wymiarach, jednak poszczególne diody są połączone przewodami. Moim pomysłem było zamontowanie diod LED na płytce drukowanej, przeznaczonej do montażu powierzchniowego. Rozwiązałoby to również problem uporządkowanego rozmieszczenia diod LED w matrycy o tych samych odległościach, co często może być trudne przy łączeniu ich przewodami. Oczywistym problemem związanym z PCB jest to, że są one nieprzezroczyste, przez co poszczególne warstwy byłyby ukryte jedna za drugą. Przeglądając sieć, mając to na uwadze, natknąłem się na instrukcje CNLohra dotyczące wytwarzania przezroczystych szklanych płytek drukowanych. Tak wpadłem na pomysł zrobienia małej kostki z diod LED SMD montowanych na szklanych płytkach PCB. Chociaż nie jest to najmniejsza na świecie kostka LED (ten tytuł prawdopodobnie nadal należy do nqtronix), myślę, że szklane płytki PCB dodają miłego nowego akcentu do dużej różnorodności już istniejących kostek LED.

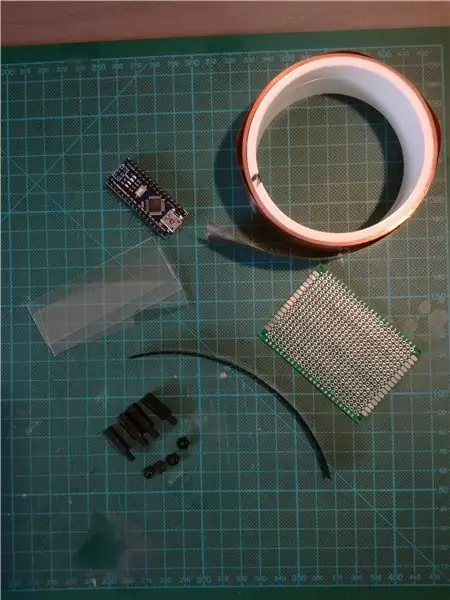

Krok 1: Zestawienie materiałów

Kostka LED składa się tylko z kilku materiałów wymienionych poniżej

- szkiełka mikroskopowe (25,4 x 76,2 x 1 mm), np. amazon.de

- taśma miedziana (0,035 x 30 mm), np. ebay.pl

- Diody DotStar Micro (APA102-2020), m.in. adafruit lub aliexpress

- płytka prototypowa PCB (50 x 70 mm), m.in. amazon.de

- arduino nano, m.in. amazon.de

- Przekładki do PCB m.in. amazon.de lub aliexpress

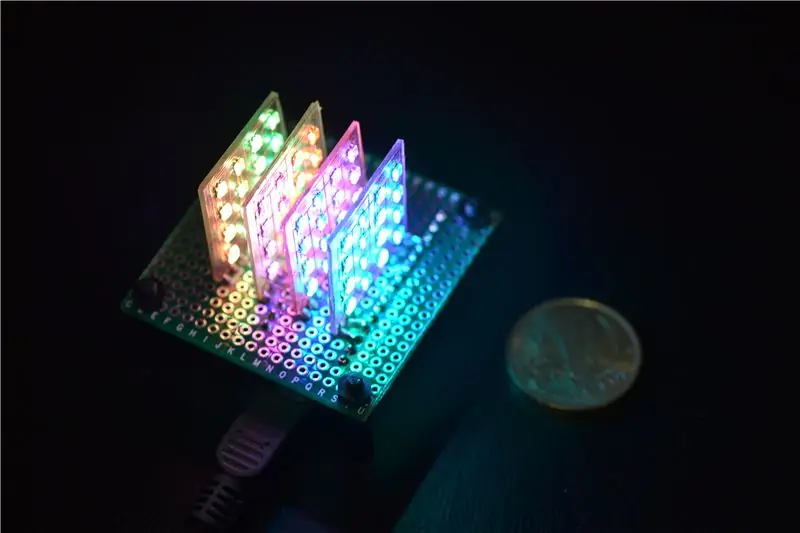

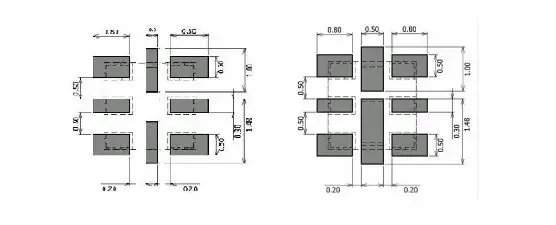

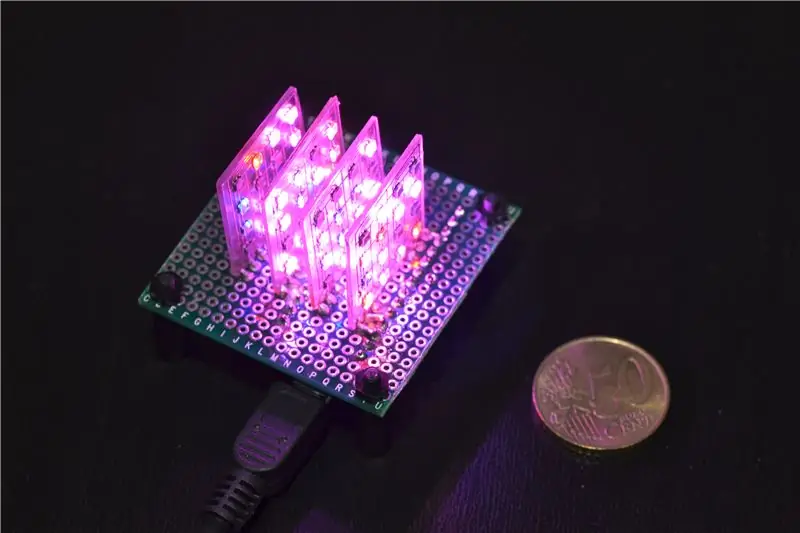

Szkiełka mikroskopowe będą służyć jako podłoże dla PCB. Postanowiłem pociąć je na kwadratowe kawałki o wymiarach 25,4 x 25,4 mm. Folia miedziana powinna być wystarczająco cienka do wytrawiania, podczas gdy 1 mil (0,025 mm) jest zwykle standardem dla PCB, grubość 0,035 mm działa dobrze. Oczywiście szerokość taśmy miedzianej powinna być większa niż 25,4 mm, aby pokryć podłoże szklane. Postanowiłem zastosować diody DotStar w mniejszym dostępnym pakiecie 2020. Diody te mają wbudowany kontroler, który pozwala adresować wszystkie diody za pomocą jednej linii danych, tj. Nie ma potrzeby rejestrowania przesuwnego ani charlieplexingu. Najwyraźniej istnieją dwa różne układy padów dla diod LED DotStar (patrz wyżej). Zaprojektowany przeze mnie układ PCB jest taki, jak pokazano po lewej stronie. Do kostki potrzebne będą 64 diody LED, zamówiłem 100 sztuk, aby mieć kilka zapasowych, które można wykorzystać również w przyszłych projektach. Wszystko zostanie zamontowane na prototypowej płytce PCB, która powinna być na tyle duża, aby zmieściło się na niej arduino nano. Z płyty dwustronnej 50 x 70 mm wyciąłem mniejszy kawałek (jednostronna też się sprawdzi). Przekładki PCB będą służyć jako cokoły podstawy. Potrzebne będą również cienkie przewody do wykonania połączeń na prototypowej płytce drukowanej i być może trochę „kabli Dupont” do testów.

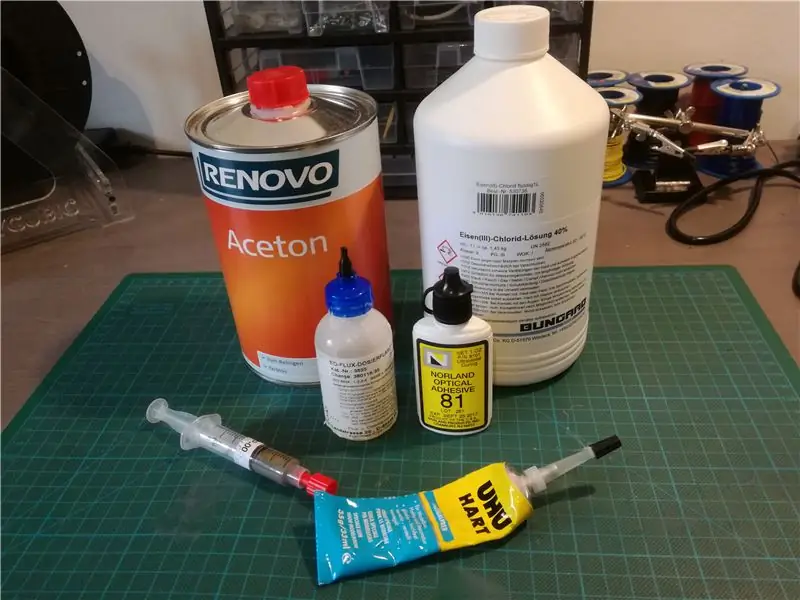

Do wykonania kostki potrzebne będą również następujące chemikalia

- roztwór chlorku żelazowego

- aceton

- klej epoksydowy m.in. Norland NO81 lub NO61

- pasta lutownicza

- strumień

- klej uniwersalny, m.in. UHU Hart

Aby wytrawić miedź z podłoży szklanych, kupiłem w lokalnym sklepie elektronicznym 40% roztwór chlorku żelazowego. Użyłem chlorku żelazowego, ponieważ jest tani i łatwo dostępny, jednak ma pewne wady i należy również wziąć pod uwagę inne środki trawiące, takie jak nadsiarczan sodu. Przegląd różnych wytrawiaczy oraz ich wady i zalety można znaleźć tutaj. Płytki wykonałem metodą transferu tonera i acetonem do usunięcia tonera po wytrawieniu. Do przyklejenia folii miedzianej do podłoża szklanego należy zaopatrzyć się w przezroczysty klej epoksydowy, który jest odporny na temperaturę (ze względu na lutowanie) i najlepiej również na aceton. Zauważyłem, że szczególnie te ostatnie są trudne do znalezienia, jednak większość epoksydów jest umiarkowanie odporna na aceton, który jest wystarczający do naszego celu, ponieważ wystarczy przetrzeć nim powierzchnię. Zdecydowałem się na farbę epoksydową utwardzaną promieniami UV Norland NO81, głównie dlatego, że pracuję w firmie zajmującej się sprzedażą tego materiału. Na koniec nie byłem zbyt zadowolony, ponieważ żywica epoksydowa nie przylegała zbyt dobrze do podłoża szklanego, chociaż jest specjalnie zaprojektowana do łączenia metalu ze szkłem. W swoim samouczku CNLohr używa tej żywicy epoksydowej, którą warto rozważyć alternatywnie. Do lutowania diod LED na płytce drukowanej będziesz potrzebować pasty lutowniczej, polecam taką o niskiej temperaturze topnienia, aby zmniejszyć naprężenia diod LED i żywicy epoksydowej. Powinieneś także zaopatrzyć się w topnik do mocowania mostków lutowniczych. W końcu będziemy potrzebować kleju do przyklejenia szklanych płytek do podstawy. Użyłem kleju ogólnego przeznaczenia UHU Hart, ale mogą być lepsze opcje.

Dodatkowo będziesz potrzebować następujących narzędzi do tej kompilacji.

- drukarka laserowa

- laminator

- nóż do szkła

- stacja lutownicza na gorące powietrze

- lutownica z małą końcówką

Drukarka laserowa jest potrzebna do metody transferu tonera, drukarka atramentowa nie będzie tutaj działać. Do przeniesienia tonera na miedź użyłem laminatora. Chociaż można to zrobić również za pomocą żelazka, odkryłem, że laminator daje lepsze wyniki. Stacja lutownicza na gorące powietrze służy do lutowania diod LED SMD, można to również (a może wygodniej) zrobić z gorącą płytą lub piecem refluksowym, ale nadal może być potrzebna stacja lutownicza na gorące powietrze do przeróbek. Dodatkowo do mocowania mostków lutowniczych oraz wykonywania połączeń na płytce bazowej polecana jest lutownica z małą końcówką. Potrzebny będzie również nóż do cięcia szkła do cięcia szkiełek mikroskopowych na kwadratowe kawałki.

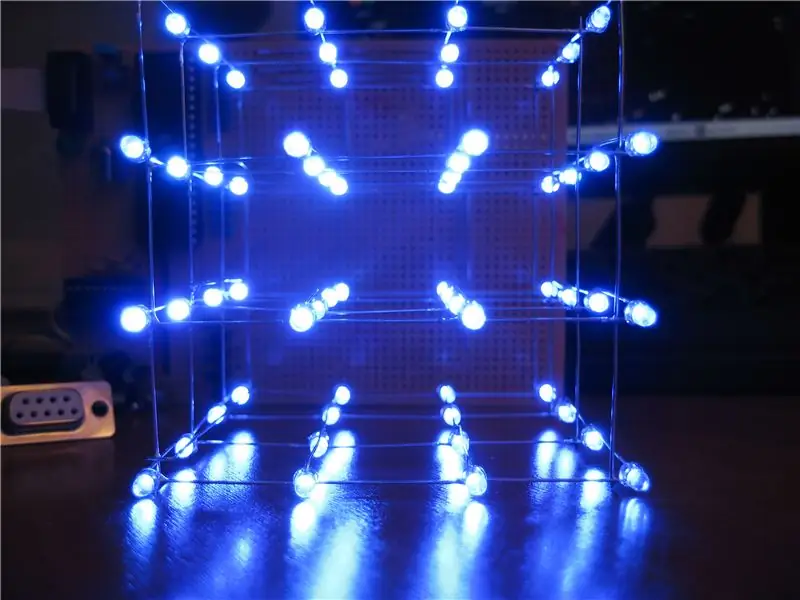

Krok 2: Drukowanie układu PCB

Diody LED DotStar zostaną zamontowane na 4 identycznych płytkach drukowanych, z których każda zawiera szereg diod LED 4x4. Zrobiłem układ płytek PCB z Eagle i wyeksportowałem go do pliku pdf. Następnie odwzorowałem układ, ułożyłem kilka na jednej stronie, a także dodałem kilka znaczników do ich późniejszego wycięcia. Ten plik pdf można pobrać poniżej. Załączam również pliki Eagle na wypadek, gdybyś chciał dokonać zmian w układzie planszy. Dodatkowo wykonałem układ szablonu lutowniczego, który można wytrawić z tej samej folii miedzianej. Szablon jest opcjonalny, ale ułatwia rozprowadzanie pasty lutowniczej na płytce drukowanej. Jak już wspomniano, układ należy wydrukować na drukarce laserowej. Nie można używać zwykłego papieru, ale zamiast tego należy użyć jakiegoś błyszczącego papieru. Istnieje specjalny rodzaj papieru do transferu tonera (patrz np. tutaj), ale wiele osób po prostu używa papieru z czasopism (np. katalog IKEA). Zaletą papieru transferowego tonera jest to, że łatwiej jest go usunąć z miedzi po transferze. Wypróbowałem ten papier do przenoszenia tonera, a także kilka stron czasopism i stwierdziłem, że strony magazynu działają jeszcze lepiej. Problem z moim papierem transferowym polegał na tym, że toner czasami ścierał się wcześniej, np. przy wycinaniu poszczególnych układów, więc polecam użyć innej marki. We wspomnianym już tutorialu CNLohra używa tej marki, która może działać lepiej. Po wydrukowaniu szablonów płytek PCB i szablonu lutowniczego wytnij je nożem ściernym. W zasadzie potrzebne są tylko cztery układy PCB i jeden szablon, ale zdecydowanie warto mieć ich co najmniej dwa razy więcej, niż jest mało prawdopodobne, aby wszystkie transfery działały.

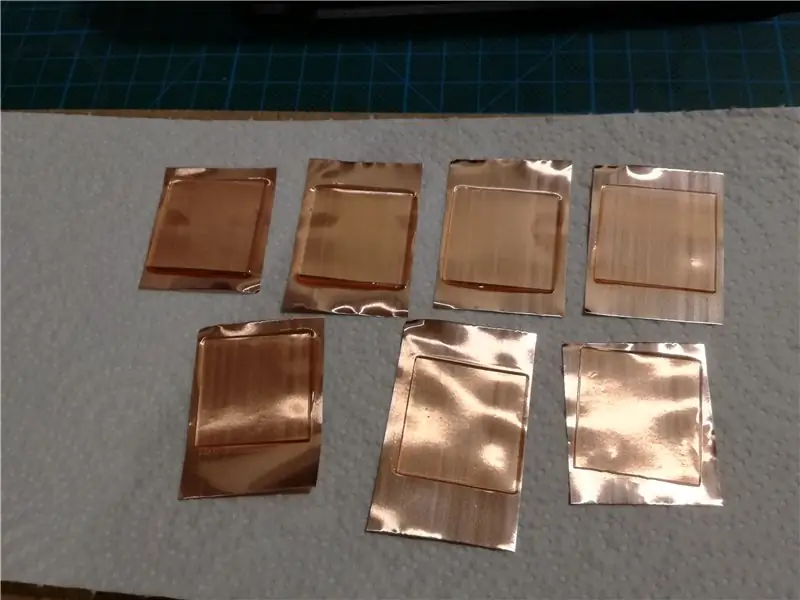

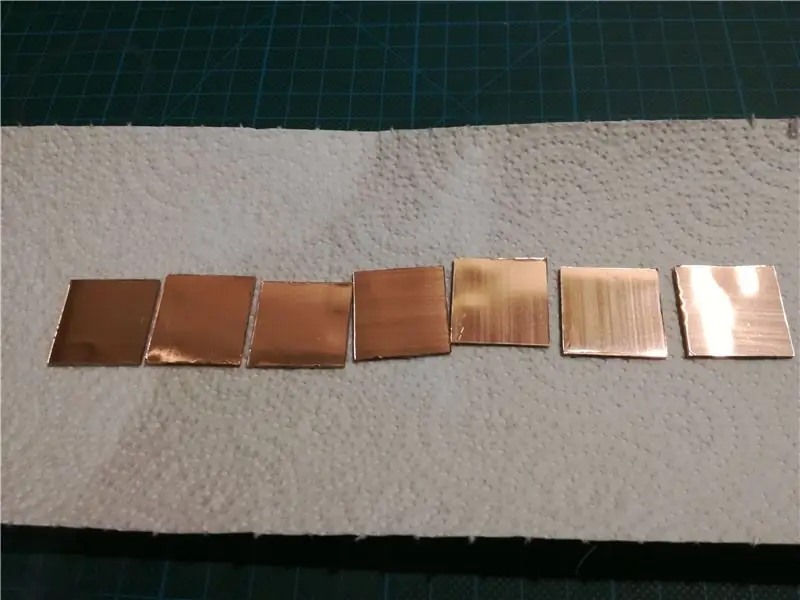

Krok 3: Wykonanie platerowanej miedzią szkła

Najpierw trzeba pociąć szkiełka mikroskopowe na kwadratowe kawałki za pomocą noża do szkła. Dogodnie możesz znaleźć samouczek na prawie wszystko na youtube. Wyszukując hasło „cięcie szkiełek mikroskopowych” znalazłem ten samouczek, który pokazuje, jak to się robi. To trochę trudne, aby to działało ładnie i zmarnowałem wiele szkiełek mikroskopowych, ale jeśli zamówiłeś 100 sztuk tak jak ja, powinieneś mieć o wiele więcej niż wystarczająco. Ponownie polecam zrobić co najmniej dwa razy więcej podłoży, ile potrzeba (około 8-10), ponieważ prawdopodobnie popełnisz po drodze pewne błędy. Następnie pociąć miedzianą taśmę na kawałki, które są nieco większe niż kwadratowe podłoża szklane. Oczyść podłoże i folię miedzianą alkoholem lub acetonem, a następnie sklej je razem. Upewnij się, że wewnątrz kleju nie ma pęcherzyków powietrza. Jak już wspomniałem, użyłem kleju Norland NO81, który jest szybkoutwardzalnym klejem UV, który jest zalecany do łączenia metalu ze szkłem. Postępowałem również zgodnie z instrukcjami CNLohr i szorstowałem jedną stronę folii miedzianej, aby lepiej przylegała do szkła. Z perspektywy czasu prawdopodobnie zrobiłbym to bez szorstkowania, ponieważ spowodowało to lekkie rozproszenie światła przez płytki i wolałbym, aby wyglądały wyraźniej. Ponadto nie byłem zbyt zadowolony z tego, jak dobrze klej przykleja się do szkła i stwierdziłem, że czasami krawędzie się odklejają. Nie jestem pewien, czy wynikało to z niewłaściwego utwardzania, czy z samego kleju. W przyszłości na pewno wypróbowałbym kilka innych marek. Do utwardzania użyłem lampy UV do sprawdzania banknotów, które przypadkowo miały pik emisji przy odpowiedniej długości fali (365 nm). Po utwardzeniu odciąłem zachodzącą na siebie miedź nożem ściernym. Do szablonu lutowniczego wycinam również dodatkowe kawałki folii miedzianej bez przyklejania ich do podłoża.

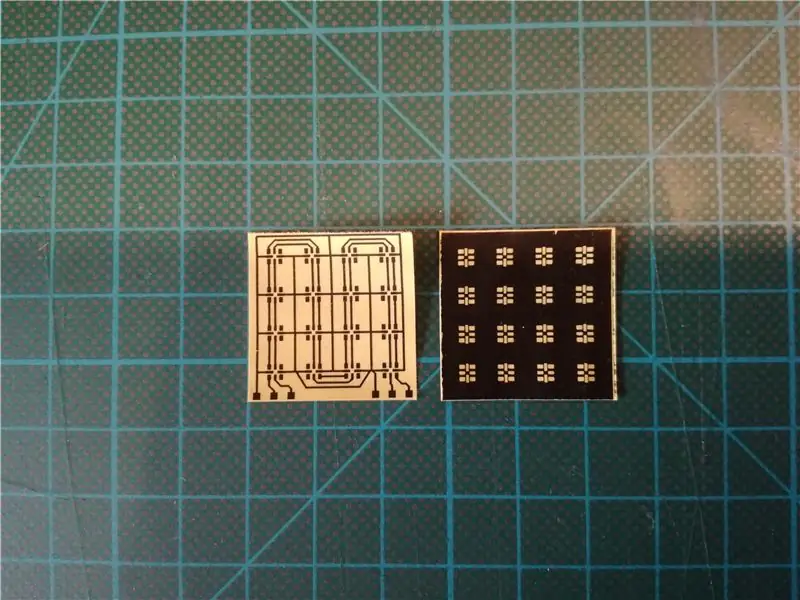

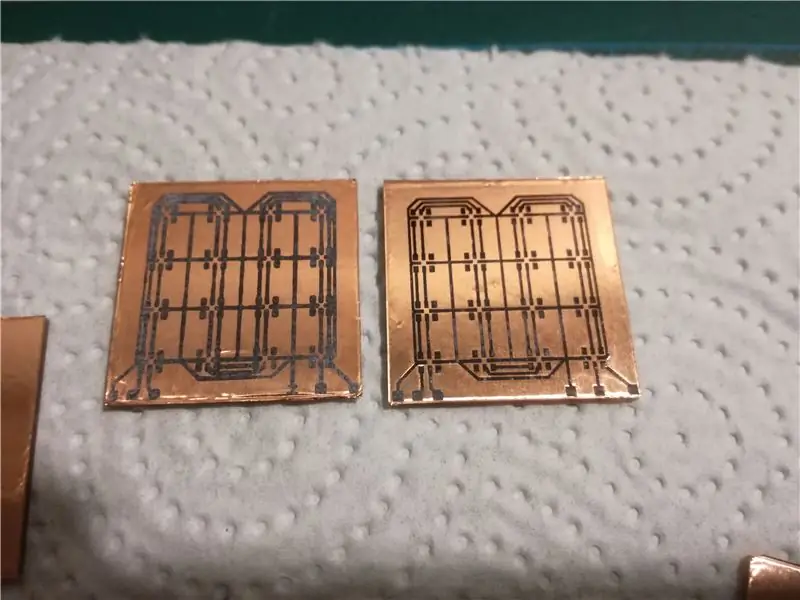

Krok 4: Przenoszenie układu PCB

Teraz toner z wydruku laserowego musi zostać przeniesiony na miedź, co odbywa się za pomocą ciepła i ciśnienia. Najpierw próbowałem tego z żelazkiem, ale później użyłem laminatora. Powyższy rysunek przedstawia porównanie obu technik z wcześniejszą wersją układu PCB. Jak widać, laminator dawał znacznie lepsze rezultaty. Większość ludzi używa zmodyfikowanego laminatora, który może być podgrzewany do wyższych temperatur. W swoim tutorialu CNLohr najpierw używa laminatora, a następnie podgrzewa go żelazkiem. Po prostu użyłem standardowego laminatora i żadnego żelazka, które działało dobrze. Do transferu umieściłem wydruk laserowy na miedzi i przymocowałem go małym kawałkiem taśmy klejącej. Następnie złożyłem go w mały kawałek papieru i przepuściłem około 8-10 razy przez laminator, odwracając go do góry nogami po każdym przebiegu. Następnie podłoże z nadrukiem laserowym włożyłem do miski z wodą i pozostawiłem na kilka minut do namoczenia, po czym ostrożnie oderwałem papier. Jeśli używasz papieru do transferu tonera, papier zwykle łatwo odkleja się bez pozostawiania śladów. W przypadku papieru z czasopism musiałem delikatnie zetrzeć część pozostałego papieru kciukiem. Jeśli transfer nie zadziałał, możesz po prostu usunąć toner z miedzi za pomocą acetonu i spróbować ponownie. W ten sam sposób układ szablonu lutowniczego został przeniesiony na gołą folię miedzianą.

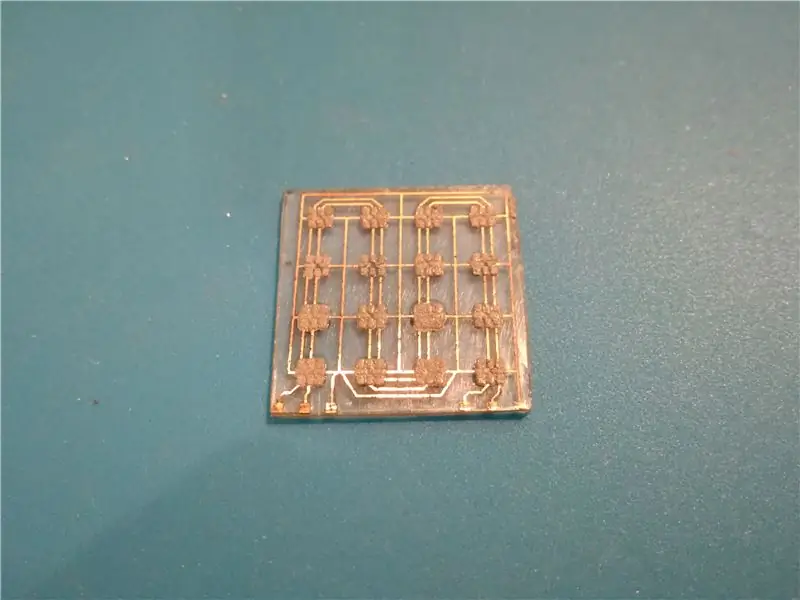

Krok 5: Trawienie miedzi

Teraz nadszedł czas na wytrawienie miedzi. Podczas tego procesu miedź zostanie usunięta z podłoża z wyjątkiem obszarów, w których jest chroniona przez toner. Aby zabezpieczyć tylną stronę folii miedzianej układem szablonu lutowniczego, wystarczy pomalować ją markerem permanentnym. Powinienem wspomnieć, że podczas pracy z wytrawiaczem, takim jak chlorek żelaza, należy oczywiście podjąć pewne środki ochronne. Chociaż chlorek żelazowy nie przepala skóry, to przynajmniej powoduje paskudne żółto-brązowe plamy, dlatego zdecydowanie zalecane są rękawiczki. Również prawdopodobnie nie zdziwi Cię fakt, że kwas jest szkodliwy dla oczu, dlatego powinieneś nosić okulary ochronne. O ile dobrze rozumiem, podczas trawienia nie wytwarza się gaz, ale nadal możesz chcieć to zrobić w dobrze wentylowanym pomieszczeniu, ponieważ świeże powietrze jest dla ciebie zawsze dobre;-) Napełnij roztwór chlorku żelazowego do małego pojemnika (możesz chronić miejsce pracy przed przypadkowym rozlaniem, umieszczając go następnie w większym pojemniku). Podczas wkładania płytek PCB ponownie postępowałem zgodnie z instrukcjami CNLohra i wkładałem substraty do cieczy stroną zadrukowaną w dół, tak aby unosiły się na wierzchu. Jest to bardzo wygodne, ponieważ będziesz dokładnie wiedzieć, kiedy wytrawianie zostanie zakończone, czego nie możesz zobaczyć w brązowym roztworze, który będzie jeszcze ciemniejszy podczas wytrawiania. Ponadto utrzymuje pewną konwekcję pod podłożami. U mnie proces trawienia trwał około 20 minut. Po wytrawieniu całej niechcianej miedzi opłucz płytki PCB wodą i wysusz je. Powinieneś zostać z ładnymi przezroczystymi szklanymi płytkami drukowanymi. Ostatnią rzeczą do zrobienia jest usunięcie tonera ze śladów miedzi za pomocą acetonu. Wystarczy delikatnie przetrzeć nim powierzchnię, ponieważ aceton zaatakuje również klej. Proszę NIE spuszczać zużytego chlorku żelazowego do kanalizacji, ponieważ jest on szkodliwy dla środowiska (i prawdopodobnie spowoduje również korozję rur). Zbierz wszystko do pojemnika i odpowiednio zutylizuj.

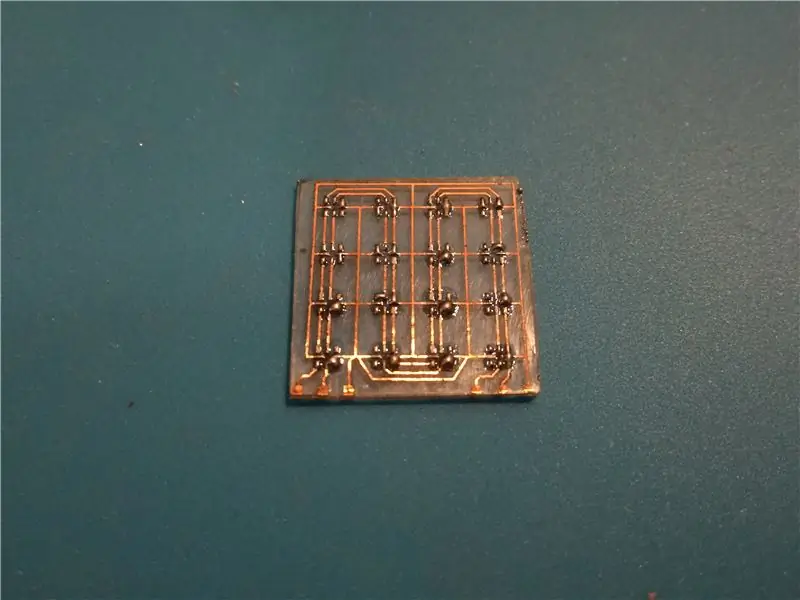

Krok 6: Lutowanie diod LED

W zależności od posiadanego sprzętu i umiejętności lutowania SMD kolejna część może być dość czasochłonna. Najpierw musisz nałożyć pastę lutowniczą na pady na płytce drukowanej, do których będą podłączone diody LED. Jeśli masz wytrawiony szablon lutowniczy, możesz przykleić go do PCB taśmą klejącą, a następnie obficie rozprowadzić pastę. Alternatywnie możesz użyć wykałaczki, aby nałożyć niewielką ilość pasty lutowniczej na każdy pad. Następnie zwykle należy umieścić diody LED, a następnie umieścić wszystko w piecu rozpływowym (= piekarnik tosterowy dla wielu hobbystów elektronicznych) lub na gorącej płycie. Odkryłem jednak, że generalnie spowoduje to powstanie mostków lutowniczych, które są bardzo trudne do usunięcia później, ponieważ nie można uzyskać dostępu do padów poniżej diod LED. Z tego powodu najpierw stopiłem lut za pomocą mojej stacji na gorące powietrze, a następnie naprawiłem wszystkie mostki lutownicze za pomocą lutownicy za pomocą topnika i oplotu rozlutowniczego, aby usunąć nadmiar lutowia. Następnie przylutowałem diody pojedynczo gorącym powietrzem. Oczywiście szybszą metodą byłoby użycie gorącej płyty lub piekarnika, ale zaletą mojej metody jest to, że możesz przetestować PCB po każdym kroku. Również dla mnie lutowanie ma niemal medytacyjny klimat;-). Uważaj, aby przylutować diody LED w prawidłowej orientacji, jak pokazano na powyższym schemacie. Do testów użyłem przykładu "strandtest" z biblioteki adafruit DotStar i podłączyłem przewody SDI, CKI i GND jak pokazano powyżej. Okazuje się, że połączenie VCC nie jest potrzebne do świecenia diod, ale zauważyłem, że czerwony i niebieski kolor pierwszej diody zawsze zapalają się jednocześnie. Inaczej było w przypadku podłączenia VCC, jednak trudno jest podłączyć wszystkie cztery przewody, jeśli masz do dyspozycji tylko normalną liczbę rąk;-).

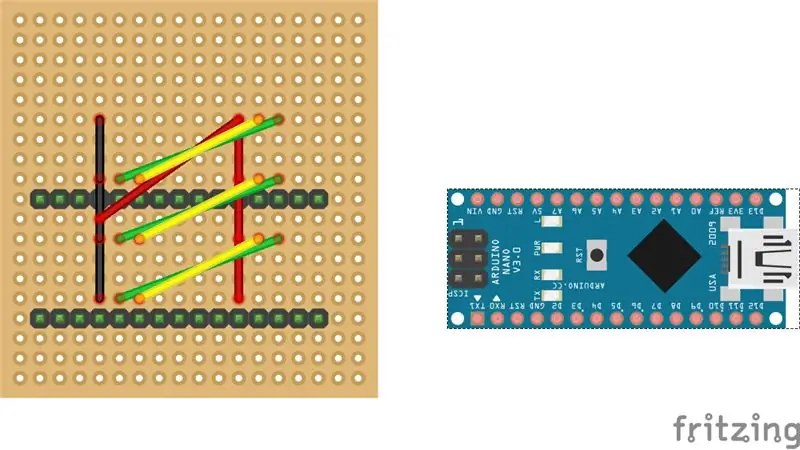

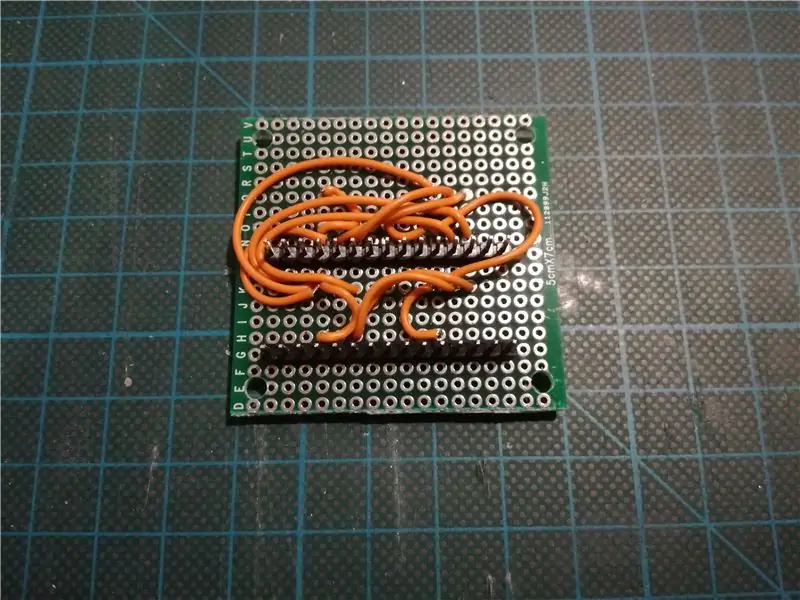

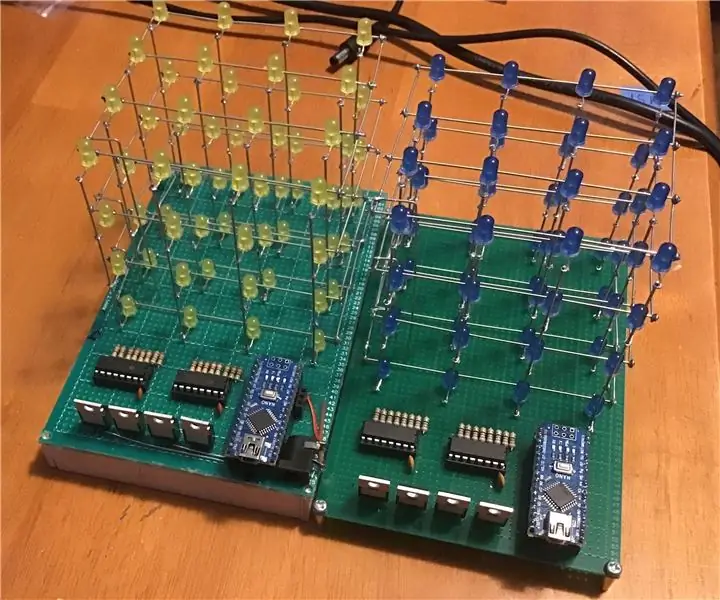

Krok 7: Przygotuj podstawową płytkę drukowaną

Po wykonaniu wszystkich szklanych płytek z dołączonymi diodami LED nadszedł czas na przygotowanie dolnej płytki, na której zostaną zamontowane. Wyciąłem kawałek z otworami przelotowymi 18x19 z prototypowej płytki PCB, która zapewnia wystarczająco dużo miejsca na zamontowanie wszystkich komponentów i wykonanie wszystkich niezbędnych połączeń, a także posiada cztery otwory wywiercone na krawędziach, w których można przymocować przekładki PCB. Można by jeszcze zmniejszyć płytkę drukowaną, stosując arduino micro zamiast arduino nano i wybierając przekładki o mniejszej średnicy. Schemat PCB pokazano powyżej. Na początku należy przylutować piny do arduino do płytki bez podpinania ich do arduino ponieważ część przewodów musi iść poniżej arduino (oczywiście zrobiłem to źle za pierwszym razem). Upewnij się również, że dłuższa strona pinów jest skierowana w stronę PCB (tj. Arduino zostanie przymocowane do dłuższego boku). Następnie użyj cienkiego drutu, aby wykonać połączenia, jak pokazano na schemacie. Wszystkie przewody biegną na spodzie płytki drukowanej, ale są lutowane na górze. Zauważ, że musisz również utworzyć cztery mostki lutownicze, aby wykonać połączenia dla VCC, GND, SDI i CKI z pinami arduino. VCC zostanie podłączony do pinu arduino 5 V, GND do GND, SDI do D10 i CKI do D9. Okablowanie wyszło trochę bardziej bałagan niż myślałem, chociaż starałem się wszystko tak poukładać, żeby trzeba było wykonać jak najmniej połączeń.

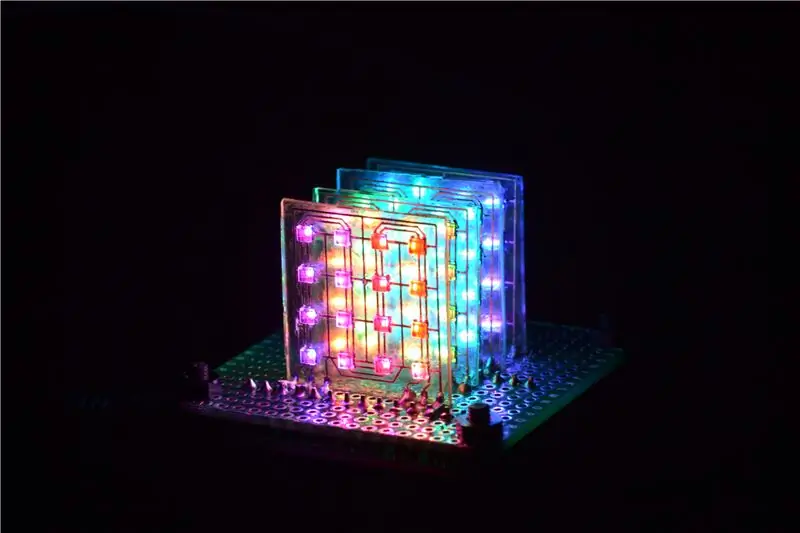

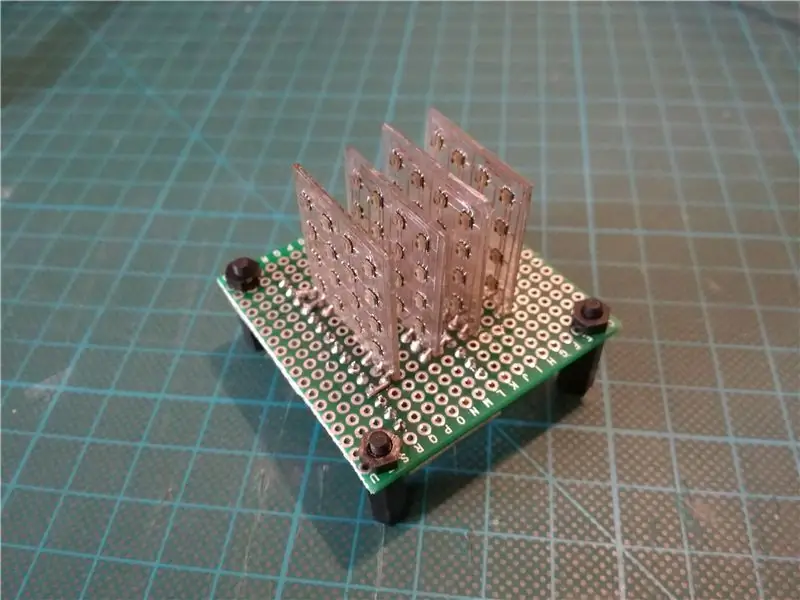

Krok 8: Zamocuj szklane płytki drukowane

Na koniec możesz wykonać ostatni krok montażu, czyli mocowanie podłoży szklanych do podstawy. Zacząłem od przedniej warstwy, która znajduje się z boku podstawy, który jest bliżej arduino. W ten sposób możesz przetestować każdą warstwę po jej zamontowaniu, ponieważ sygnał biegnie od przodu do tyłu. Ponieważ jednak pola lutownicze są skierowane do przodu, lutowanie innych warstw jest nieco skomplikowane, ponieważ trzeba sięgnąć między nie za pomocą lutownicy. Aby przymocować płytkę, nałożyłem niewielką ilość kleju (UHU Hart) na dolną krawędź płytek szklanych (w miejscu, w którym znajdują się pady), a następnie mocno docisnąłem go do podstawy i odczekałem, aż sklei się w miarę dobrze. Następnie dodałem trochę więcej kleju na spód z tyłu płytki PCB (naprzeciw pól lutowniczych). Szczerze mówiąc nie jestem w 100% zadowolony z wyniku, ponieważ nie udało mi się zamontować płytek dokładnie w pionie. Lepiej byłoby zrobić jakiś przyrząd, aby upewnić się, że warstwy pozostaną pionowe, aż klej całkowicie wyschnie. Po zamontowaniu każdej warstwy wykonałem połączenia lutownicze, nakładając dużą ilość pasty lutowniczej na sześć padów na dole, aby połączyć się z odpowiednimi punktami lutowniczymi na dolnej płytce drukowanej. Do lutowania nie używałem gorącego powietrza, ale zwykłą lutownicę. Zwróć uwagę, że do ostatniej warstwy musisz podłączyć tylko cztery pady. Po zamontowaniu każdej warstwy przetestowałem kostkę przykładowym kodem "strandtest". Okazało się, że chociaż wcześniej testowałem każdą warstwę, to było kilka kiepskich połączeń i musiałem przelutować dwie diody. Było to szczególnie irytujące, ponieważ jeden z nich znajdował się w drugiej warstwie i musiałem sięgnąć między nimi opalarką. Gdy wszystko działa, kompilacja jest zakończona. Gratulacje!

Krok 9: Przesyłanie kodu

Właśnie zrobiłem prosty przykładowy szkic z kilkoma animacjami, które widać na powyższym filmie. Kod wykorzystuje bibliotekę FastLED i jest oparty na przykładzie DemoReel100. Bardzo podoba mi się ta biblioteka, ponieważ zawiera już funkcje wygaszania kolorów i jasności, co ułatwia generowanie świetnie wyglądających animacji. Pomysł jest taki, abyś zrobił więcej animacji i być może udostępnił swój kod w sekcji komentarzy. W przykładowym szkicu ustawiłem ogólną jasność na niższą wartość z dwóch powodów. Po pierwsze, przy pełnej jasności diody LED są irytująco jasne. Po drugie, wszystkie 64 diody LED przy pełnej jasności mogą potencjalnie pobierać znacznie więcej prądu niż pin arduino 5 V jest w stanie bezpiecznie pozyskać (200 mA).

Krok 10: Outlook

Jest kilka rzeczy, które można by poprawić w tej konstrukcji, o większości z nich już wspomniałem. Najważniejsze, co chciałbym zmienić, to wykonanie profesjonalnej płytki drukowanej na podstawę. Pozwoliłoby to na zmniejszenie podstawy i ładniejszy wygląd, a także uniknięcie denerwującego procesu ręcznego okablowania. Uważam też, że konstrukcja szklanej płytki PCB pozwoliłaby na dalszą miniaturyzację całej kostki. W swojej instrukcji o (prawdopodobnie) najmniejszej na świecie kostce LED, nqtronix pisze, że pierwotnie planował użyć najmniejszych diod RGB na świecie o rozmiarze 0404, ale nie udało mu się przylutować do nich przewodów. Stosując szklane płytki PCB można było naprawdę postawić na najmniejszą kostkę LED na świecie. W tym przypadku prawdopodobnie odlałbym wszystko w żywicy epoksydowej podobnej do kostki z nqtronix.

Zalecana:

GlassCube - Kostka LED 4x4x4 na szklanych płytkach drukowanych: 11 kroków (ze zdjęciami)

GlassCube - 4x4x4 LED Cube na szklanych płytkach drukowanych: Moim pierwszym instruktażem na tej stronie była kostka LED 4x4x4 na szklanych płytkach PCB. Normalnie nie lubię robić dwa razy tego samego projektu, ale ostatnio natknąłem się na film francuskiego producenta Heliox, który zainspirował mnie do zrobienia większej wersji mojego orygu

Kostka Led 4x4x4: 13 kroków (ze zdjęciami)

4x4x4 Led Cube: Po co budować tę kostkę LED? * Kiedy skończysz, możesz wyświetlić piękny i skomplikowany wzór. * Sprawia, że myślisz i rozwiązujesz problemy. * To zabawne i satysfakcjonujące widzieć, jak dobrze to wszystko łączy. * Jest to mały i łatwy w zarządzaniu projekt dla każdego nowego

GRAwler - Środek do czyszczenia szklanych dachów: 13 kroków (ze zdjęciami)

GRAwler - Glass Roof Cleaner: To mój największy i najtrudniejszy dotychczas projekt. Celem było zbudowanie maszyny do czyszczenia mojego szklanego dachu. Dużym wyzwaniem jest strome nachylenie 25%. Pierwsze próby nie zdołały zjechać z całego toru. Robot odjechał, silniki lub

Pomarańczowa kostka LED 4x4x4: 5 kroków (ze zdjęciami)

Orange Led Cube 4x4x4: Witam wszystkich Czy jesteś znudzony robieniem prostych elektronicznych rzeczy i chcesz zrobić coś zaawansowanego lub szukasz prostego, ale inteligentnego prezentu, powinieneś dać mu szansę, ta instrukcja przeprowadzi Cię przez pomarańczową kostkę Led, f masz

Kostka LED 4x4x4: 11 kroków (ze zdjęciami)

Kostka LED 4x4x4: Niesamowity trójwymiarowy wyświetlacz LED. 64 diody LED tworzą kostkę 4 na 4 na 4, sterowaną przez mikrokontroler Atmel Atmega16. Każda dioda LED może być adresowana indywidualnie w oprogramowaniu, dzięki czemu wyświetla niesamowite animacje 3d! Kostka LED 8x8x8 już dostępna