Spisu treści:

- Kieszonkowe dzieci

- Krok 1: Projektowanie CAD

- Krok 2: Projekt PCB LED

- Krok 3: Cięcie folii miedzianej

- Krok 4: Przenoszenie folii miedzianej

- Krok 5: lutowanie diod LED

- Krok 6: Płytka mikrokontrolera

- Krok 7: Flashowanie bootloadera

- Krok 8: Obudowa Lasercut

- Krok 9: Łączenie warstw

- Krok 10: Przesyłanie kodu

- Krok 11: Gotowa kostka

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:28.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

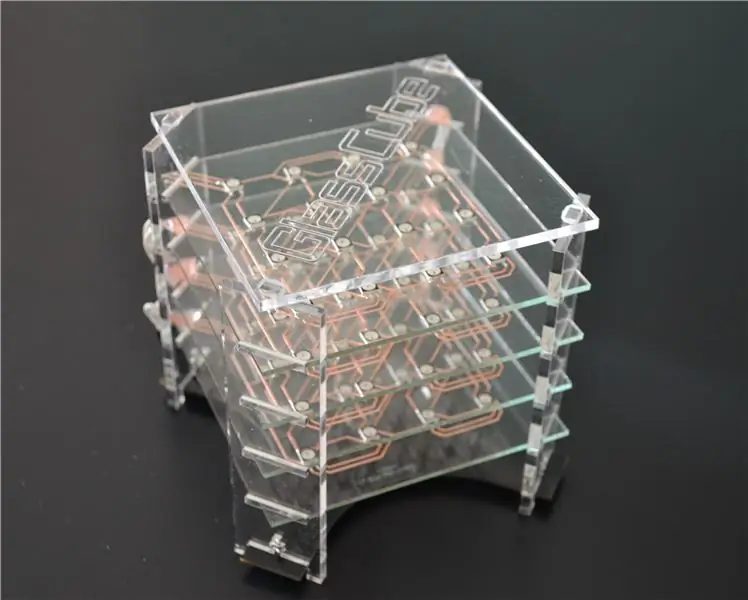

Moją pierwszą instruktażem na tej stronie była kostka LED 4x4x4 wykorzystująca szklane płytki PCB. Normalnie nie lubię robić dwa razy tego samego projektu, ale ostatnio natknąłem się na film francuskiego producenta Heliox, który zainspirował mnie do zrobienia większej wersji mojej oryginalnej kostki. W swoim filmie Heliox przedstawia znacznie prostszy proces produkcji szklanych płytek PCB, który nie wymaga wytrawiania, ale zamiast tego używa plotera do wycinania śladów z samoprzylepnej folii miedzianej, która jest następnie przenoszona na podłoże szklane. Ponieważ plotery nie są tak drogie i mogą przydać się również w innych projektach, po prostu kupiłem jeden, aby sam wypróbować proces.

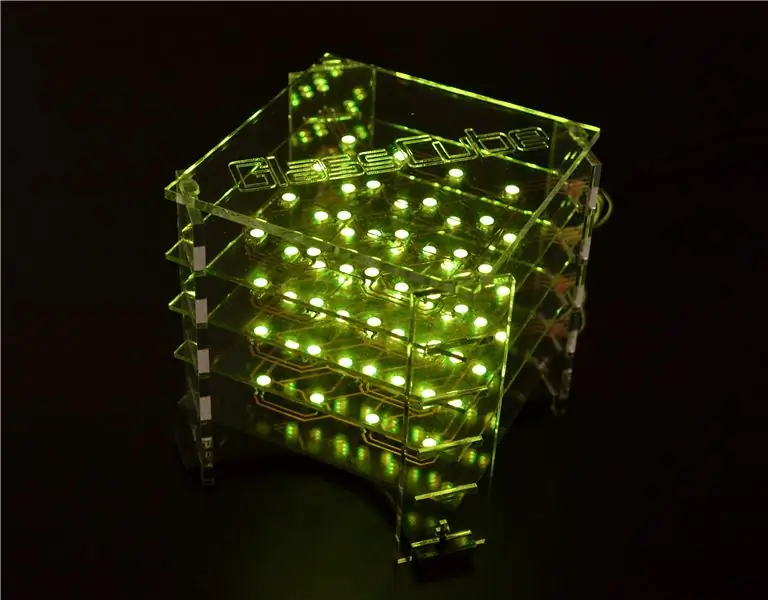

Oprócz tego, że jest większą wersją mojej oryginalnej kostki, ta wersja wykorzystuje również niestandardową płytkę drukowaną opartą na mikrokontrolerze SAMD21 oraz obudowę wykonaną z laserowo wycinanego akrylu. Kostka może być programowana za pomocą Arduino IDE i jest również kompatybilna z CircuitPython.

Zestaw GlassCube jest teraz dostępny również w Tindie.

W przypadku zakupu zestawu wystarczy tylko przylutować diody LED (krok 5), zmontować obudowę (krok 8) i połączyć warstwy (krok 9)

Kieszonkowe dzieci

- 64 szt. - diody SMD WS2812B 5050 (np. aliexpress)

- 4 szt. - szklana płyta 100 x 100 x 2 mm (znalazłem tego naprawdę taniego niemieckiego dostawcę, który pobiera tylko 0,20 EUR/szt.)

- 2 szt - arkusze A4 samoprzylepnej folii miedzianej (np. amazon)

- 1 rolka - papier transferowy do plotera (np. amazon)

- 1 zestaw - akryl wycinany laserowo (patrz poniżej)

- 1 niestandardowa płytka drukowana (patrz poniżej)

- 4 szt. Śruby M2x8 + nakrętki

Całkowity koszt wszystkich materiałów, w tym usługi cięcia laserowego i produkcji PCB, wynosi około 100 EUR.

Narzędzia

- Ploter Silhouette Portrait 2 (np. amazon)

- wycinarka laserowa lub usługa lasercut online (używam snijlab.nl)

- lutownica

- płyta grzewcza lub piec rozpływowy do lutowania SMD (lub zaawansowane umiejętności lutowania ręcznego)

Krok 1: Projektowanie CAD

Obudowa i wymiary PCB GlassCube zostały zaprojektowane w Fusion360, projekt załączam poniżej.

Słupki krawędziowe i płyta górna wykonane są z przezroczystego akrylu o grubości 3 mm. Warstwy z diodami LED wykonane są ze szkła float o grubości 2 mm. Dolna płyta to wykonana na zamówienie płytka drukowana.

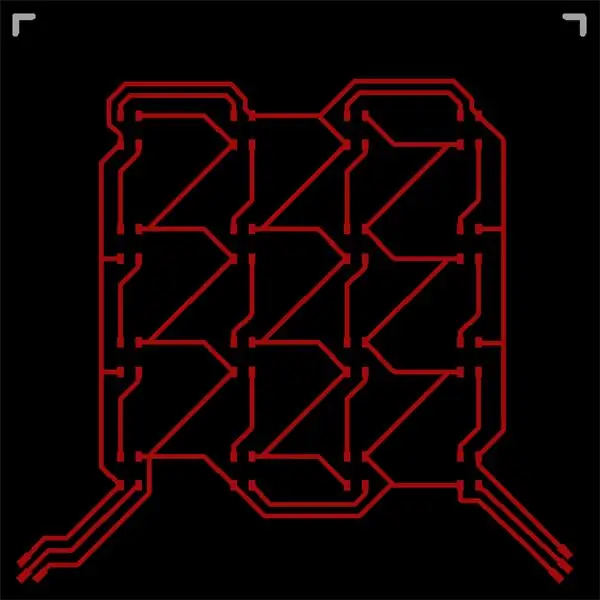

Krok 2: Projekt PCB LED

Użyłem Eagle do zaprojektowania układu szklanych płytek drukowanych. Ponieważ wycinanie śladów ploterem nie jest tak dokładne, jak wytrawianie ich metodą transferu tonera, minimalna szerokość śladów jest ograniczona. Próbowałem różnych szerokości śladów i stwierdziłem, że 32 mil to minimalny rozmiar, którego mogłem użyć, ponieważ cieńsze ślady często odklejają się podczas kreślenia.

Aby móc wyciąć ślady z folii miedzianej, układ płytki musiał zostać przekonwertowany do formatu dxf. Zajęło mi trochę czasu, aby dowiedzieć się, jak to zrobić poprawnie, więc pozwól mi szczegółowo omówić kroki

- otwarty układ planszy w Eagle

- ukryj wszystkie warstwy z wyjątkiem górnej warstwy

- kliknij Plik->Drukuj, a następnie wybierz Drukuj do pliku (pdf)

- otwórz pdf w Inkscape

- użyj narzędzia do zaznaczania ścieżki, aby zaznaczyć pojedynczy ślad, a następnie kliknij E dit->Wybierz ten sam->Styl obrysu, powinno to zaznaczyć wszystkie ślady (ale nie pola)

- kliknij Ścieżka->Obrysuj na ścieżce, aby przekonwertować obrysy ścieżki na nowe ścieżki

- zaznacz wszystkie ścieżki (w tym pady) wybierając narzędzie do zaznaczania ścieżek, a następnie wciskając ctrl+a

- kliknij Ścieżka->Połącz, to powinno połączyć wszystkie ścieżki i usunąć wszelkie linie cięcia wewnątrz „wypełnionych” obszarów

- kliknij Plik->Zapisz jako i wybierz *.dxf jako format pliku

Plik dxf można znaleźć tutaj na moim GitHub.

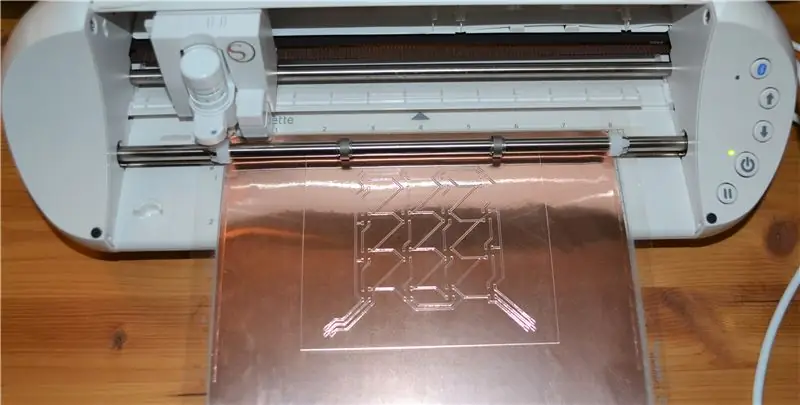

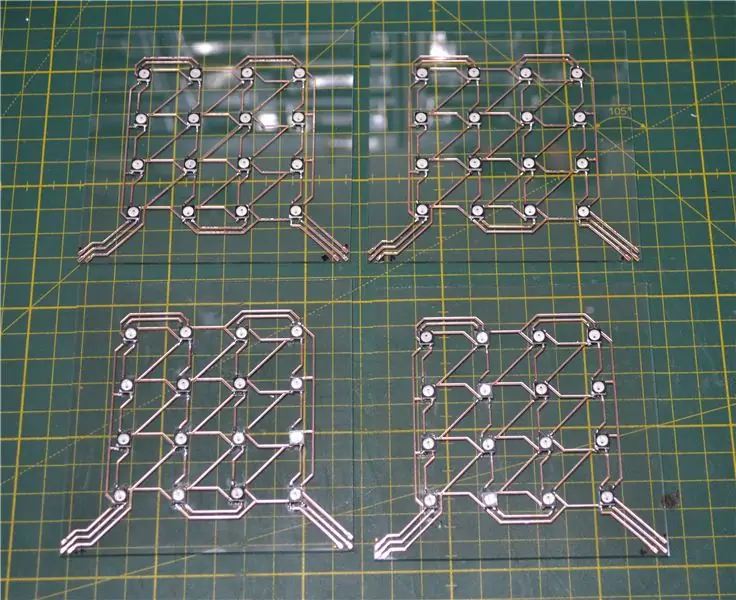

Krok 3: Cięcie folii miedzianej

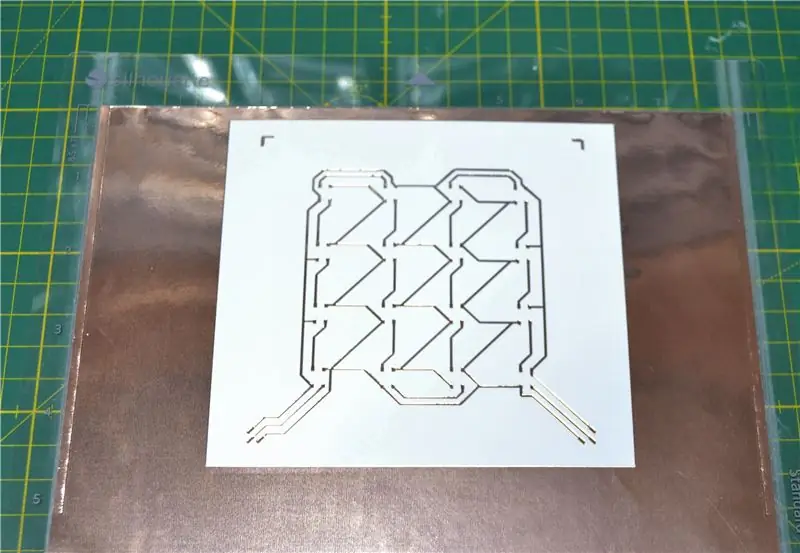

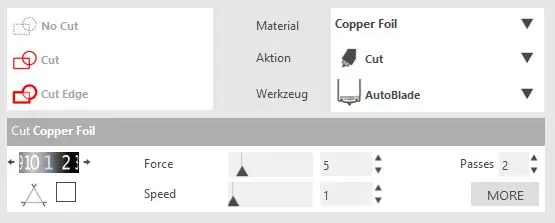

Plik dxf został wycięty z arkuszy A4 samoprzylepnej folii miedzianej za pomocą plotera Silhouette Portrait 2. Arkusze miedzi zostały najpierw przymocowane do dołączonej samoprzylepnej maty do cięcia. Ustawienia oprogramowania, którego użyłem do cięcia, widać na załączonym obrazku.

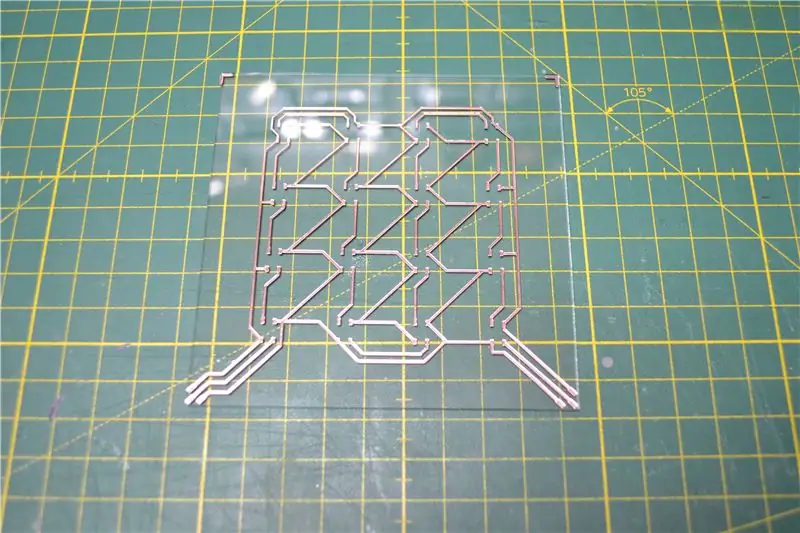

Nadmiar folii po odcięciu należy ostrożnie usunąć. Aby nie uszkodzić ciętej folii, cały arkusz A4 zostawiłem na macie do cięcia do kolejnych kroków.

Krok 4: Przenoszenie folii miedzianej

Wyciętą folię przeniesiono na szklaną płytkę za pomocą papieru transferowego, który jest po prostu kolejną folią samoprzylepną. Papier transferowy jest przyklejany do folii miedzianej, a następnie powoli odklejany, aby folia miedziana nadal przylegała do arkusza transferowego. Następnie przykleja się do szklanego podłoża, a papier transferowy jest powoli odklejany tak, że tym razem folia miedziana przykleja się do szklanej płyty.

Układ tablicy posiada dwa znaczniki w lewym górnym i prawym narożniku, które pomagają prawidłowo ułożyć folię na płycie szklanej. Po zamocowaniu znaczniki można ponownie zdjąć z płytki szklanej.

Krok 5: lutowanie diod LED

Diody LED SMD zostały ręcznie przylutowane do szklanej płytki. Próbowałem je również przymocować za pomocą płyty grzewczej (właściwie mojej kuchenki), ale jak widać na zdjęciu, okazało się, że nie jest to dobry pomysł. Jeśli masz odpowiedni piec rozpływowy, warto spróbować, ale w zależności od rodzaju użytego szkła istnieje poważne ryzyko, że pęknie podczas ogrzewania.

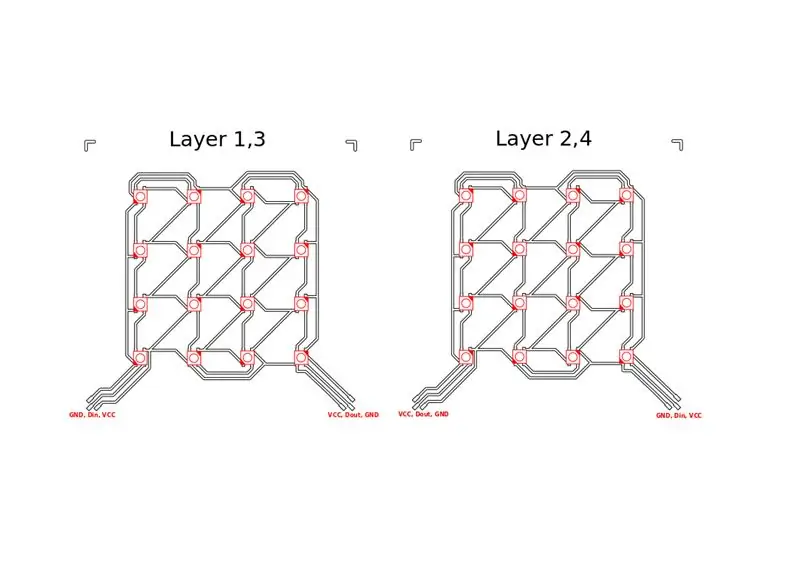

Jeśli chodzi o orientację diod LED, istnieją dwa różne układy. Dla pierwszej i trzeciej warstwy sześcianu orientacja będzie inna niż dla drugiej i czwartej warstwy. W ten sposób łatwiej będzie później połączyć warstwy.

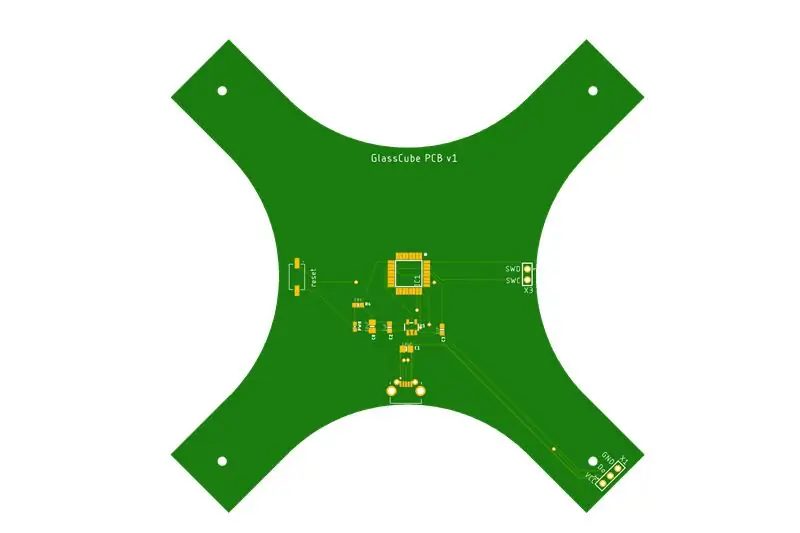

Krok 6: Płytka mikrokontrolera

Zamiast polegać na komercyjnej płytce rozwojowej, takiej jak Arduino Nano, zaprojektowałem niestandardową płytkę drukowaną w Eagle do sterowania diodami LED. Zaletą jest to, że mogłem tak ukształtować deskę, aby ładnie wpasowała się w kostkę. Płytka oparta jest na mikrokontrolerze ATSAMD21E18, który jest tym samym, który jest używany w Trinklet M0 firmy Adafruit. Wybrałem ten MCU, ponieważ ma natywny USB i nie wymaga chipa FTDI do programowania. Adafruit dostarcza również bootloadery kompatybilne z Arduino IDE oraz CircuitPython.

Jedna uwaga na temat płyty jest taka, że działa z logiką 3.3V, podczas gdy WS2812B powinien być używany z 5V, jednak wiele osób pokazało, że możliwa jest również praca z 3.3V.

Dostałem swoje PCB z PCBWay.com, pliki Gerber i BoM można znaleźć na moim koncie GitHub.

Przy pewnych umiejętnościach elementy SMD na tej płytce drukowanej można lutować ręcznie, chociaż płyta grzewcza lub piec rozpływowy będą oczywiście działać lepiej.

Krok 7: Flashowanie bootloadera

Użyłem bootloadera UF2 dostarczonego przez Adafruit dla ich płyt Trinket M0. MCU zostało sflashowane za pomocą narzędzia J-Link. Szczegółowe instrukcje dotyczące flashowania bootloadera można znaleźć na stronie Adafruit. Wspaniałą rzeczą w bootloaderze Adafruits UF2-SAMD jest to, że po pierwszej instalacji MCU pojawia się jako dysk flash i wystarczy przeciągnąć plik UF2 na dysk wymienny, aby go ponownie sflashować. Dzięki temu bardzo łatwo można m.in. przełączać się między Arduino IDE i CircuitPython.

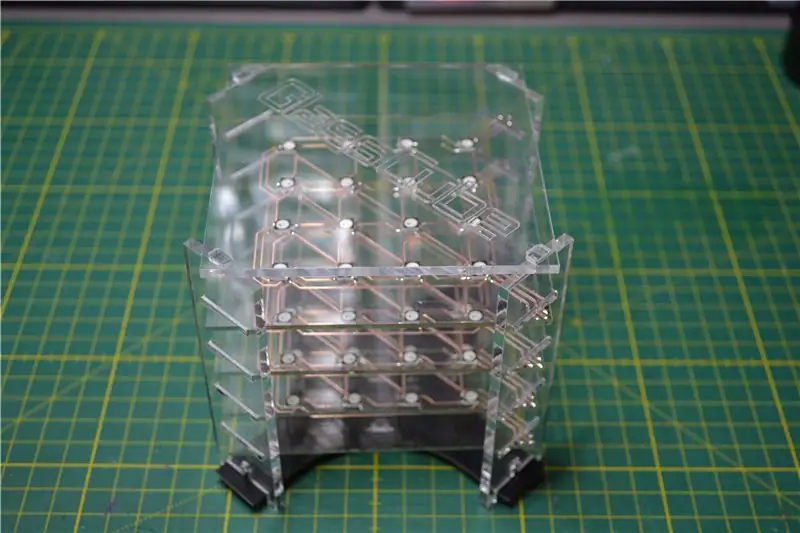

Krok 8: Obudowa Lasercut

Obudowa kostki została wycięta z przezroczystego akrylu o grubości 3 mm. Skorzystałem z usługi cięcia laserowego online (snijlab.nl). Odpowiednie pliki dxf można również znaleźć na moim koncie GitHub. Obudowa składa się z 4 słupków i płyty górnej. Słupki są przymocowane do głównej płytki drukowanej od dołu za pomocą 4 szt. śrub i nakrętek M2x8.

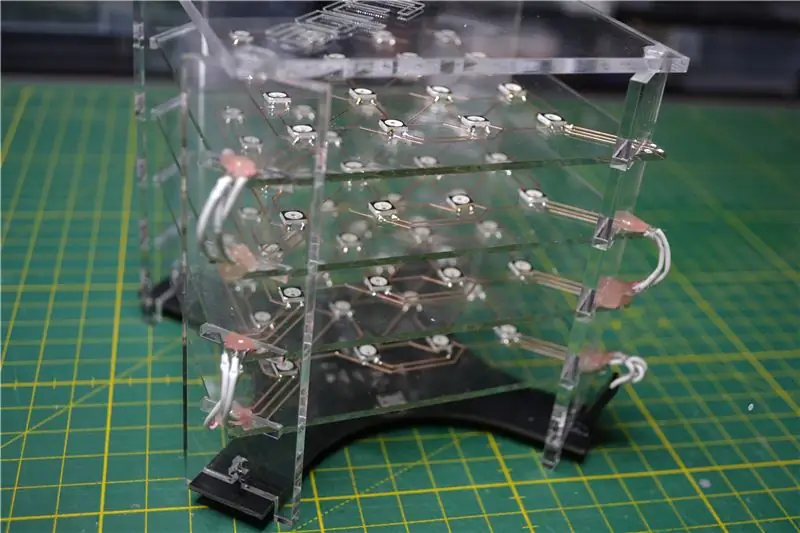

Krok 9: Łączenie warstw

Po złożeniu obudowy połączyłem warstwy lutując druty do padów na szklanych płytkach PCB. Okazało się to dość delikatnym zabiegiem i istnieje ryzyko przypalenia akrylu lub rozerwania miedzianych padów. Zauważ, że piny GND i VCC zmieniają pozycje na każdej warstwie, więc przewody muszą być skrzyżowane. Aby uniknąć zrywania przewodów z miedzianych podkładek, po lutowaniu przymocowałem je małą kroplą gorącego kleju. Pierwsza warstwa została połączona z dolną płytką za pomocą złącza Dupont, ale przewody można również przylutować bezpośrednio do płytki.

Krok 10: Przesyłanie kodu

Do zaprogramowania kostki użyłem CircuitPythona (wersja 4.x). Po zainstalowaniu bootloadera CircuitPython możesz po prostu uruchomić kod, zapisując go bezpośrednio na dysku flash MCU. Kompilacja nie jest konieczna, można też m.in. ponownie otwórz kod i edytuj go.

Do tej pory stworzyłem tylko kilka podstawowych animacji, ale rozszerzenie kodu powinno być dla każdego stosunkowo łatwe. Kod można znaleźć na moim GitHubie, do jego uruchomienia potrzebne są biblioteki Adafruit Neopixel i fancyLED, które można znaleźć tutaj.

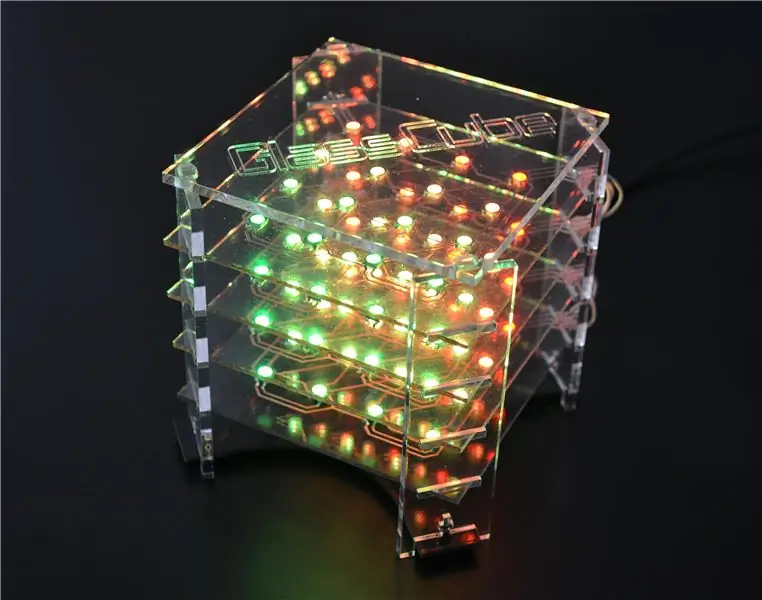

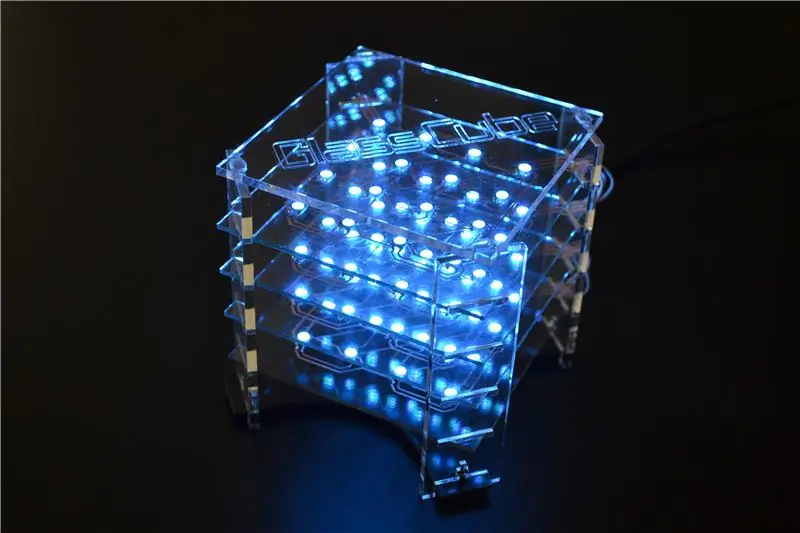

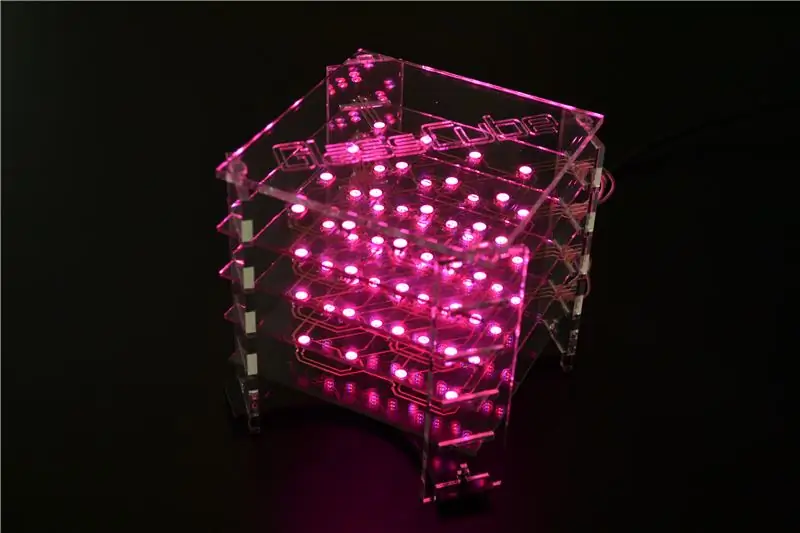

Krok 11: Gotowa kostka

Jestem całkiem zadowolony z wyglądu kostki, szklane płytki i akrylowa obudowa ładnie ze sobą współgrają. Fajnie było też stworzyć własną płytkę MCU po raz pierwszy i jestem prawie zaskoczony, że zadziałało za pierwszym razem. Ponieważ mam trochę zapasowych płytek PCB i części akrylowych, chciałbym udostępnić tę kostkę jako zestaw DIY na Tindie. Więc jeśli jesteś zainteresowany, szukaj dalej lub po prostu napisz do mnie prywatną wiadomość.

Jeśli podoba Ci się ta instrukcja, zagłosuj na mnie w konkursie Make It Glow.

Drugie miejsce w konkursie Make it Glow

Zalecana:

DIY zmotoryzowany suwak aparatu z czterech drukowanych części 3D: 5 kroków (ze zdjęciami)

DIY zmotoryzowany suwak kamery z czterech drukowanych części 3D: Witajcie twórcy, to producent moekoe! Dzisiaj chcę wam pokazać, jak zbudować bardzo przydatny liniowy suwak kamery oparty na szynie V-Slot/Openbuilds, silniku krokowym Nema17 i tylko czterech drukowanych częściach 3D .Kilka dni temu postanowiłem zainwestować w lepszy aparat do

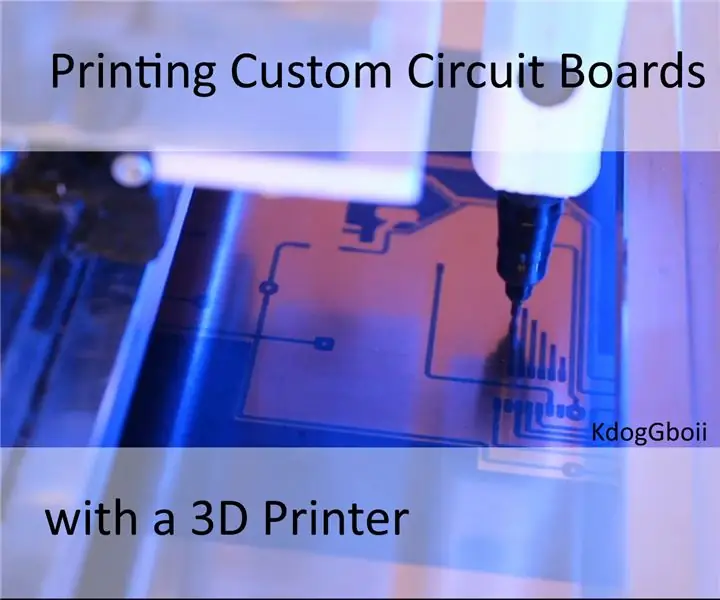

Drukowanie niestandardowych płytek drukowanych za pomocą drukarki 3D: 7 kroków (ze zdjęciami)

Drukowanie niestandardowych płytek drukowanych za pomocą drukarki 3D: Jeśli nie pierwszy raz widzisz drukarkę 3D, prawdopodobnie słyszałeś, jak ktoś mówi coś w stylu: 1) Kup drukarkę 3D 2) Wydrukuj inną drukarkę 3D 3) Zwróć oryginalną drukarkę 3D drukarka4) ????????5) Zysk Teraz każdy, kto

GRAwler - Środek do czyszczenia szklanych dachów: 13 kroków (ze zdjęciami)

GRAwler - Glass Roof Cleaner: To mój największy i najtrudniejszy dotychczas projekt. Celem było zbudowanie maszyny do czyszczenia mojego szklanego dachu. Dużym wyzwaniem jest strome nachylenie 25%. Pierwsze próby nie zdołały zjechać z całego toru. Robot odjechał, silniki lub

Wykonywanie płytek drukowanych w domu (metoda transferu tonera): 8 kroków (ze zdjęciami)

Wykonywanie płytek drukowanych w domu (metoda transferu tonera): Wiele razy my, jako producent, napotykamy przeszkody, takie jak złożoność obwodów, problemy z okablowaniem i nieporządne projekty podczas korzystania z płytek prototypowych. Ponieważ każdy dobry projekt musi być schludny i uporządkowany, jeśli ma służyć do celów demonstracyjnych. Więc do g

Nienagrzewany (zimny) transfer tonera do tworzenia płytek drukowanych: 10 kroków (ze zdjęciami)

Nienagrzewany (zimny) transfer tonera do produkcji płytek drukowanych: Metoda transferu tonera do produkcji płytek drukowanych jest bardzo praktyczna i ekonomiczna. Wykorzystanie ciepła do przenoszenia nie jest. Duże płyty rozszerzają się pod wpływem ciepła (bardziej niż druk laserowy), a ciepło jest kierowane na górną część tonera, a nie na dolny kon