Spisu treści:

- Krok 1: Zbierz swoje narzędzia i materiały

- Krok 2: Podwozie

- Krok 3: Zacznijmy montaż

- Krok 4: Najpierw przygotuj silniki

- Krok 5: Czas „odkręcić” i „przykręcić” wszystko

- Krok 6: Osłona silnika/obwód sterownika silnika

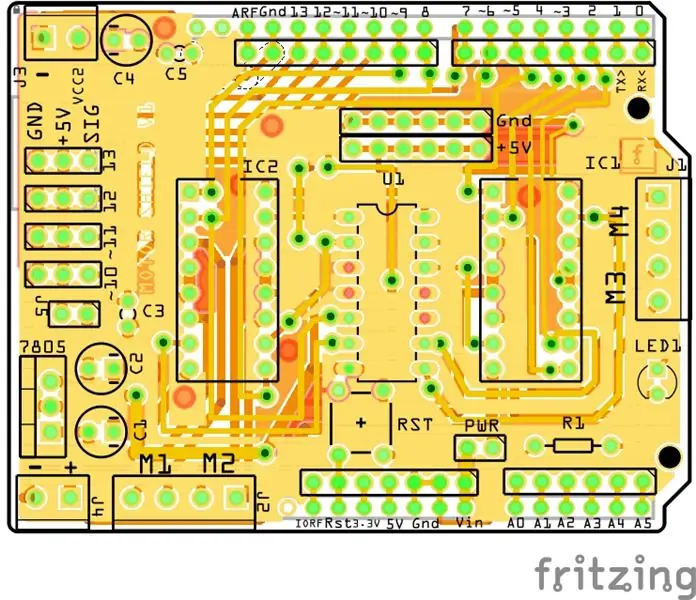

- Krok 7: Tworzenie projektu płytki drukowanej

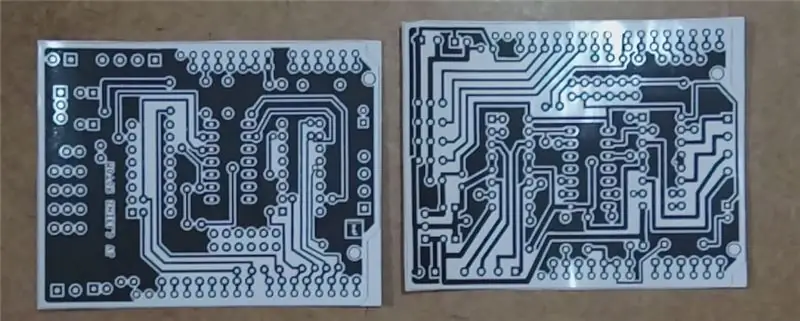

- Krok 8: Wydrukuj układ PCB

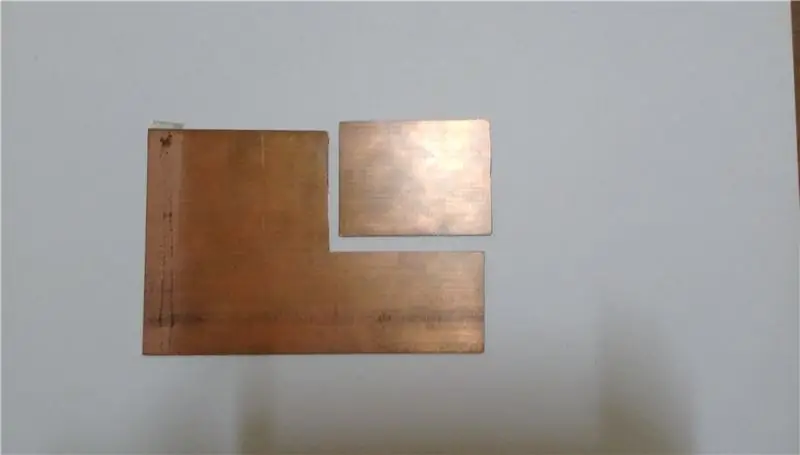

- Krok 9: Wytnij i oczyść swój płaszcz miedziany

- Krok 10: Przenoszenie tonera na płytę

- Krok 11: Usunięcie papieru z tablicy

- Krok 12: Druga warstwa

- Krok 13: Naprawianie torów

- Krok 14: Trawienie tablicy

- Krok 15: Usuń toner

- Krok 16: Wiercenie otworów

- Krok 17: Czas na lutowanie

- Krok 18: Sprawdź obwód

- Krok 19: Instalacja i testowanie sterownika silnika

- Krok 20: Zróbmy to ruch

- Krok 21: Koniec

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

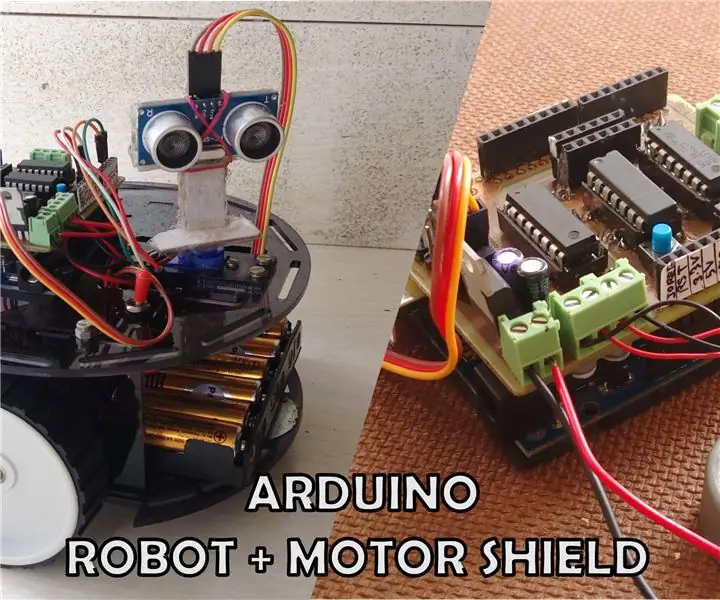

Witam wszystkich, od niedawna rozpocząłem pracę nad projektami z zakresu robotyki z wykorzystaniem Arduino. Ale nie miałem odpowiedniej bazy do pracy, efekt końcowy nie wyglądał dobrze i jedyne co widziałem to wszystkie moje komponenty zaplątane w przewody. Kłopoty z kręceniem każdego błędu, który zwykle trwał wiecznie, i okablowanie rzeczy raz za razem było czasami frustrujące. Postanowiłem więc stworzyć robota wielofunkcyjnego wraz ze sterownikiem silnika, do którego mógłbym łatwo dołączyć moje inne komponenty bez robienia bałaganu oraz łatwo go montować i demontować w celu wprowadzenia jakichkolwiek modyfikacji.

Jeśli jesteś początkującym i chcesz zacząć pracę z robotyką lub nawet jeśli planujesz najpierw wykonać prototyp większego robota na małą skalę, baza prototypowa zawsze się przyda.

Ta instrukcja obejmuje cały proces przygotowania akrylowej podstawy, dodawania silników, kół, a także wykonania osłony silnika DIY poprzez wykonanie dwustronnej płytki drukowanej w domu. Na koniec będzie podstawowy projekt sprawdzający, czy wszystko jest zrobione poprawnie i dający zgrubny pogląd na to, co możesz zrobić ze swoim robotem. Po zbudowaniu możesz wypróbować niektóre z bardzo podstawowych robotów, takie jak:

- Prosty zdalnie sterowany robot (przewodowy)

- Linia podążająca za robotem

- Robot omijający przeszkodę

- Robot sterowany przez Bluetooth

- Bezprzewodowy zdalnie sterowany robot (za pomocą nadajnika i odbiornika RF / pilota IR)

To moja pierwsza instrukcja, więc wybacz mi wszelkie błędy, a konstruktywna krytyka jest mile widziana.

Krok 1: Zbierz swoje narzędzia i materiały

Ponieważ jest to konstrukcja dwuczęściowa 1. Podwozie i 2. Osłona silnika, lista narzędzi i części jest podzielona odpowiednio na dwie sekcje.

Dla podwozia:

Narzędzia:

- Dostęp do wycinarki laserowej (możesz poszukać takiej w pobliskim miejscu lub poszukać online lokalnych dostawców usług cięcia laserowego)

- Śrubokręt

- Przecinak do drutu

- Lutownica + drut

Części:

- Arkusz akrylowy 3mm (dowolny kolor do wyboru)

- Motoreduktory (100 do 200 obr/min) x 2

- Koła x 2

- Kółko samonastawne x1

- Śruby i nakrętki M3 x 10 mm x 20 (lub więcej, jeśli je zgubisz)

- 6-ogniwowy uchwyt baterii AA x 1 (nie ma potrzeby, jeśli używasz baterii 12v lub pakietu li-po)

- Silnik serwo x 1 (opcjonalnie)

- Śruby i nakrętki M2 x 25mm x (do mocowania silników)

- Przełącznik dwupozycyjny x 1

- Przewód izolowany (do połączeń)

Dla osłony silnika:

Narzędzia:

- Lutownica + drut

- Żelazo

- Miniwiertarka lub wiertarka ręczna

- Gumowe rękawiczki do rąk

- Peeling metalowy

- Mały plastikowy pojemnik

- Multimetr (do testowania)

- Mazak niezmazywalny

Wymagane chemikalia:

- Proszek FeCl3 LUB roztwór

- Aceton lub Rozcieńczalnik (można również użyć zmywacza do paznokci)

Części:

- Dwustronna płyta platerowana miedzią

- Papier błyszczący lub papier fotograficzny

- 16-pinowe gniazdo IC x 2

- 14-pinowe gniazdo IC x 2

- Układ scalony sterownika silnika L293D x 2

- 74HC04 NIE brama IC x1

- Kondensatory elektrolityczne: 100 uf, 10 uf, 47 uf (każdy X 1)

- Kondensator ceramiczny 0,1 uf x 2

- 7805 regulator napięcia IC x 1

- Żeński pasek nagłówka długi pin X 1

- Żeński pasek nagłówka krótki pin x1

- Męski pasek nagłówka X 1

- Bloki zacisków śrubowych (rozstaw 2 pinów 3,5 mm) x 6

- LED x 1

- Rezystor (220 omów do 330 omów każdy zrobi) x 1

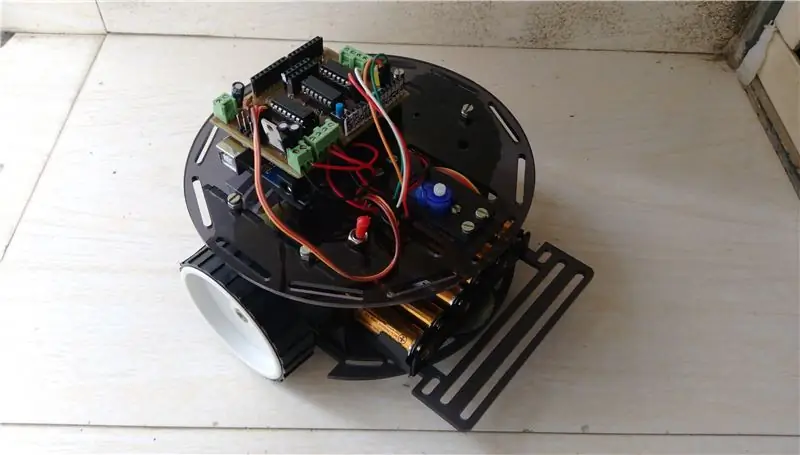

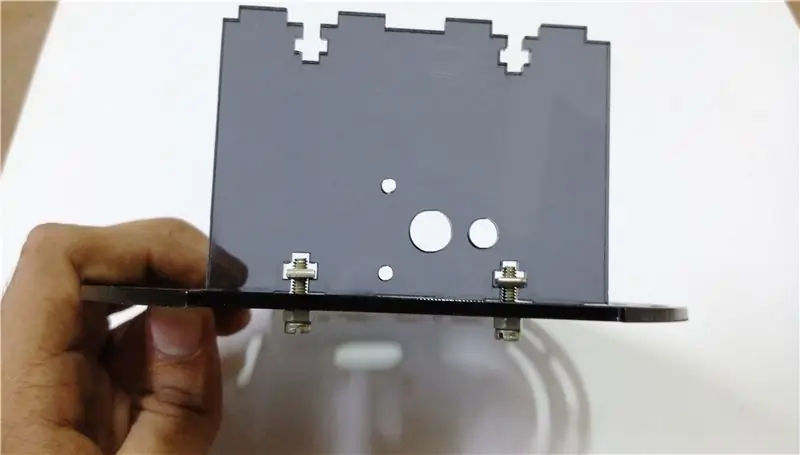

Krok 2: Podwozie

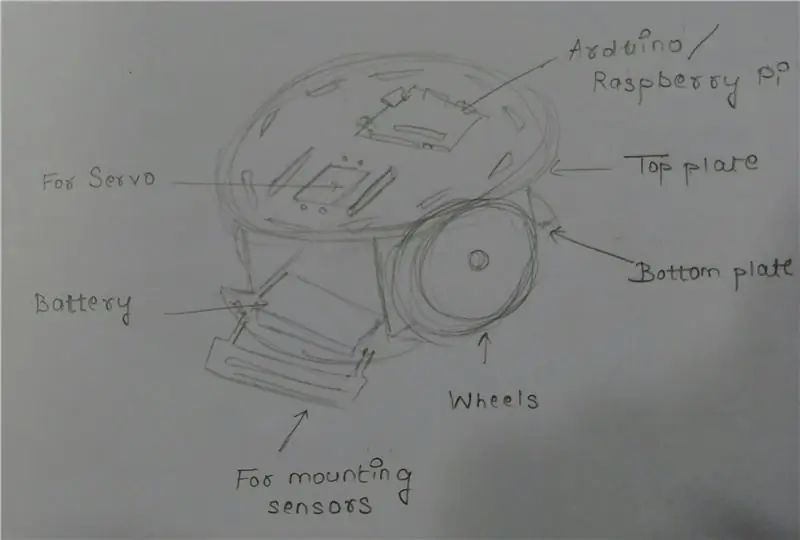

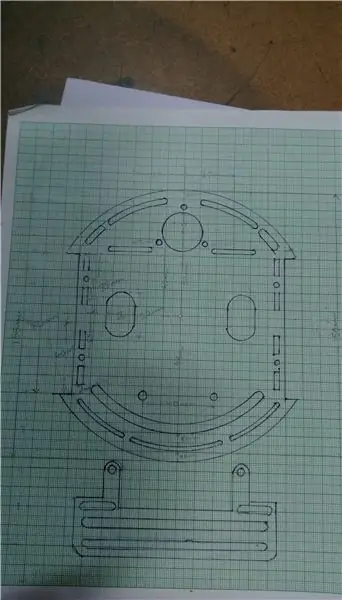

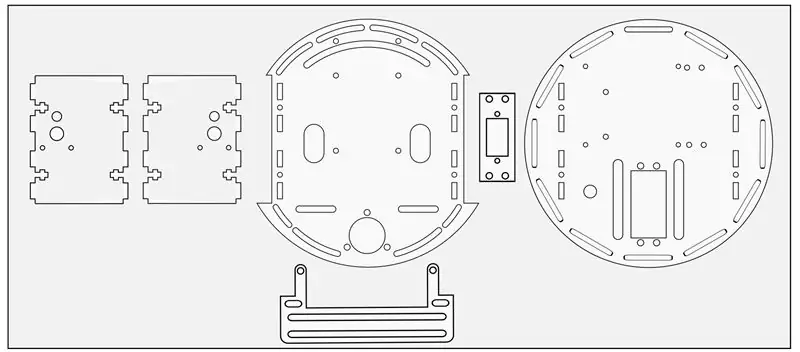

Aby zamontować silniki, koła, czujniki itp. dla naszego robota potrzebujemy podwozia, które utrzyma wszystkie rzeczy na miejscu i będzie głównym korpusem robota. Zamiast kupować, postanowiłem zrobić taki sam, na którym można łatwo zamontować potrzebne części i zmodyfikować je w razie potrzeby. Poszedłem z akrylem, aby nadać mu profesjonalny wygląd.

Przed narysowaniem obudowy na komputerze użyłem długopisu i papieru i narysowałem wstępny szkic ze wszystkimi wymiarami i wymiarami. Po raz pierwszy pracowałem z akrylem, więc byłem trochę zdezorientowany parametrami i projektowaniem, ale po kilku próbach i odwołaniu się do Instructable zamieszczonego przez "oomlout", nie było to już trudne zadanie.

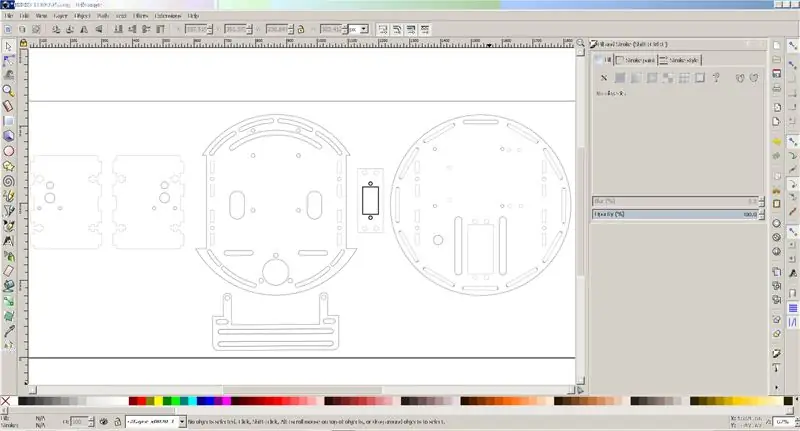

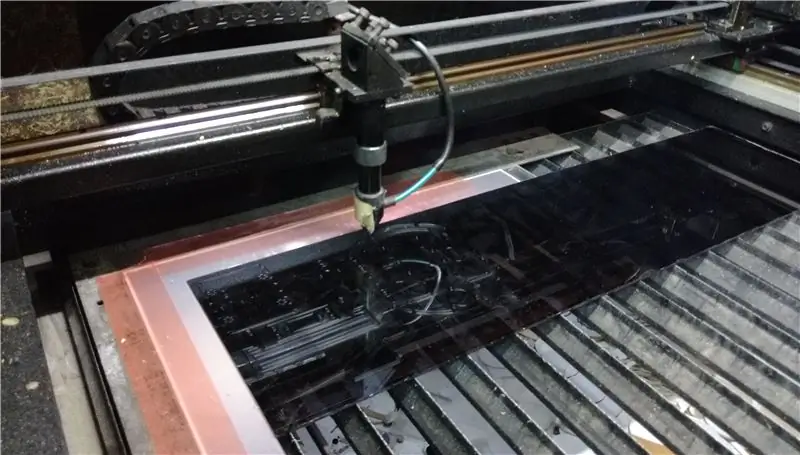

Ostateczny projekt został wykonany w Inkscape i przesłany do cięcia laserowego.

Teraz wystarczy pobrać pliki i wyeksportować je w formacie żądanym przez usługodawcę i wyciąć je laserowo. Plik „.svg” jest przeznaczony dla Inkscape, a „.cdr” dla Corel Draw.

Pobierz link do InkScape:

Aby pobrać pliki:

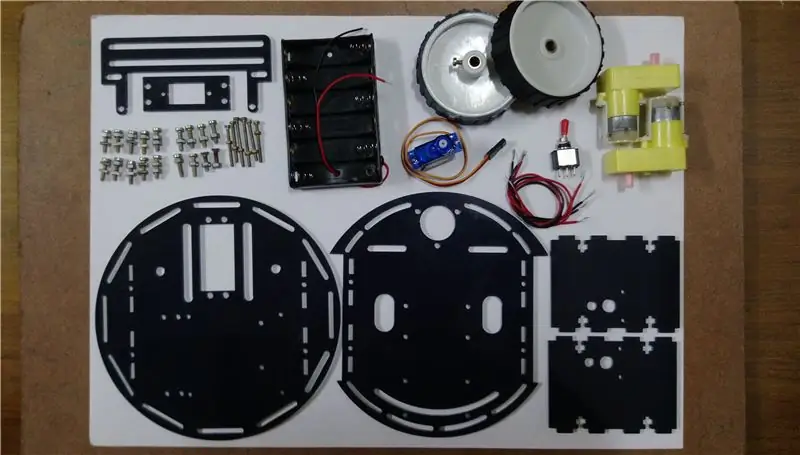

Krok 3: Zacznijmy montaż

Zbierz swoje laserowo wycięte części oraz wyżej wymienione narzędzia i materiały.

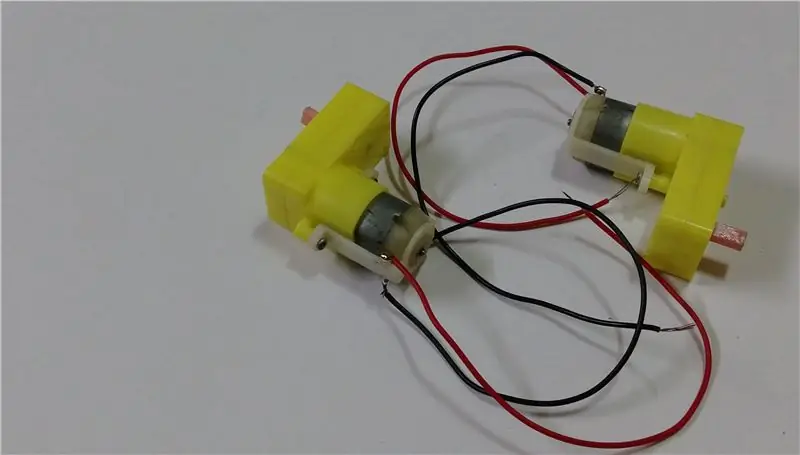

Krok 4: Najpierw przygotuj silniki

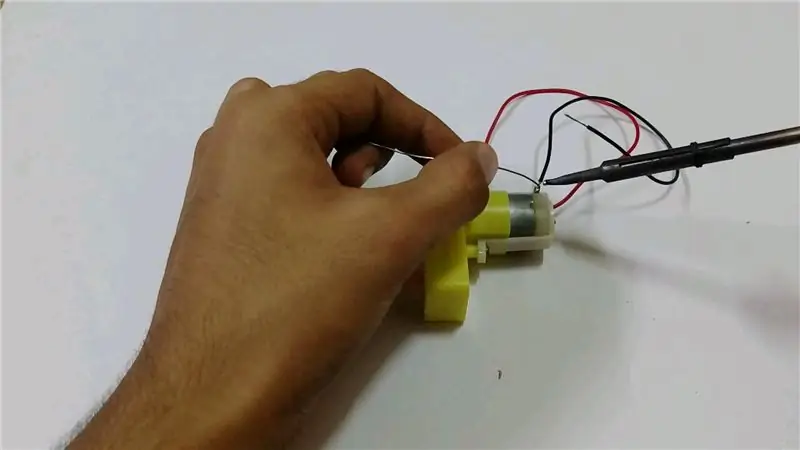

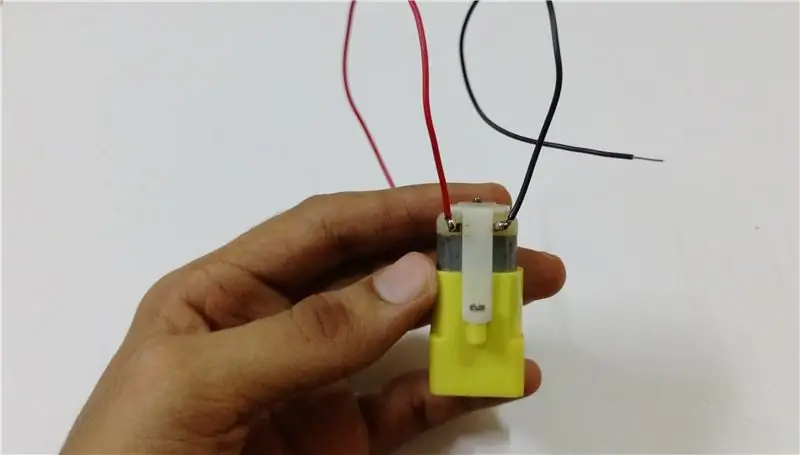

Aby robot mógł się poruszać, potrzebujemy jakiegoś rodzaju siłowników. Jako siłowniki zastosujemy motoreduktory prądu stałego.

Przylutuj przewody w dwóch różnych kolorach (każdy o długości ok. 5 do 6 cali) do silników. Aby sprawdzić biegunowość podłącz przewody do akumulatora i sprawdź wirowanie. Jeśli silniki obracają się w przeciwnych kierunkach, zamień przewody.

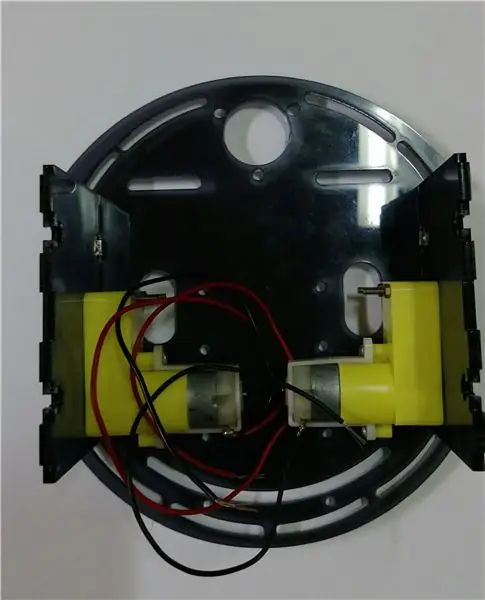

Krok 5: Czas „odkręcić” i „przykręcić” wszystko

Zacznij od przymocowania bocznych płyt do dolnej płyty podstawy, umieszczając je w otworach. Umieść nakrętkę w rowku T i włóż śrubę z otworu w dolnej płycie i przykręć ją śrubokrętem. Upewnij się, że nie zapinasz zbyt ciasno, w przeciwnym razie możesz złamać akryl. Sprawdź orientację płyt (stroną silnika w dół, jak pokazano).

Następnie przymocuj silniki, kółko samonastawne, przednią płytę, uchwyt baterii i na koniec górną płytę

Jeśli chcesz umieścić duży serwomotor możesz bezpośrednio wkręcić go w odpowiednie gniazdo lub w celu zamontowania mikro serwa najpierw przymocuj płytkę pod serwo, a następnie serwomotor

Przymocuj koła do silników

Połącz przełącznik z akumulatorem zgodnie z ilustracją i wkręć go na miejsce

Na koniec wkręć swoje arduino/arduino mega LUB Raspberry pi

I gotowe !!

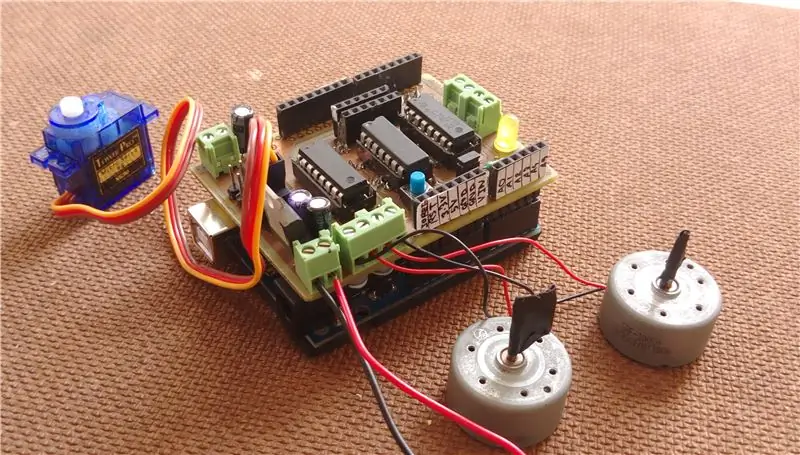

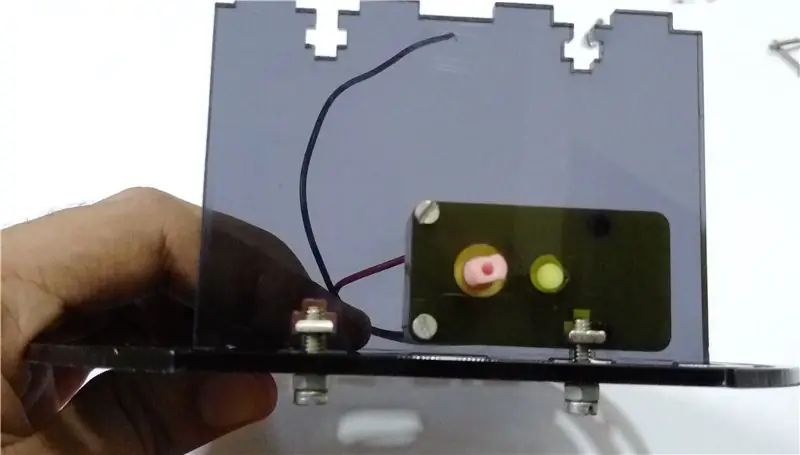

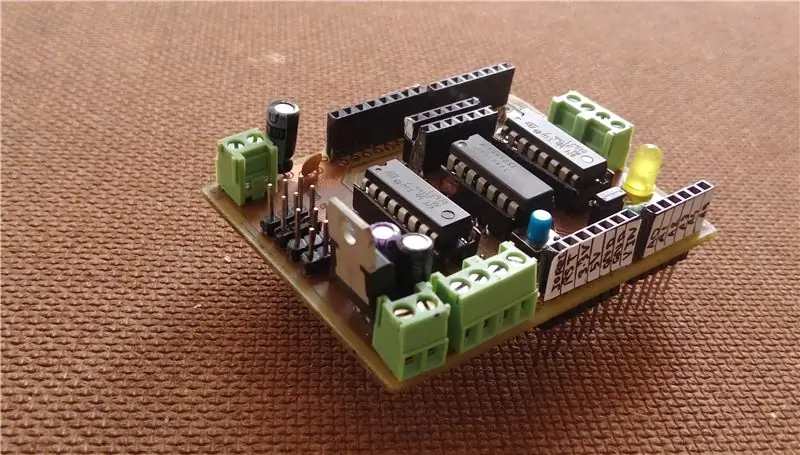

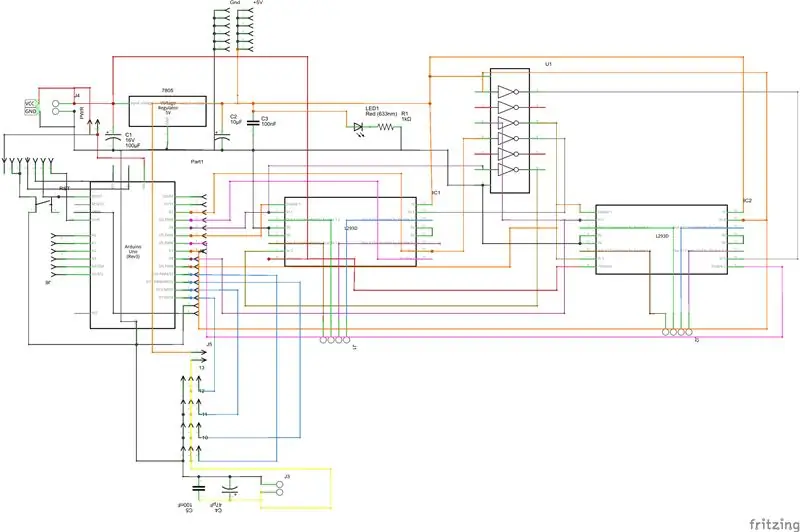

Krok 6: Osłona silnika/obwód sterownika silnika

Silniki są siłownikami robota, które wymagają większej mocy do działania, której nasz mikrokontroler nie może zapewnić, więc podłączenie ich bezpośrednio do niego z pewnością usmaży go. Aby dostarczyć moc do silników oraz kontrolować ich kierunek i prędkość, potrzebujemy mostka H. Co to jest mostek H i jak działa? Myślę, że ten film odpowie na twoje pytanie: Wideo (film nie jest mój)

Jeśli wierzysz w robienie wszystkiego samemu, możesz również rozważyć samodzielne wykonanie obwodu sterownika silnika zamiast kupowania gotowego. Ponieważ używam płytki Arduino, postanowiłem zrobić osłonę silnika zamiast płytki zaciskowej.

Zaletą tarczy nad płytką zaciskową jest to, że można ją łatwo podłączyć na górze płytki Arduino, co oszczędza trochę miejsca, a okablowanie staje się łatwe i powstaje mniej bałaganu.

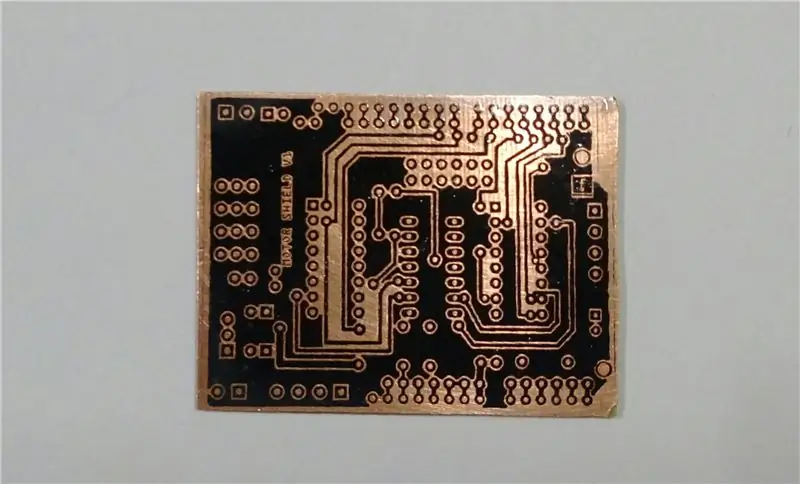

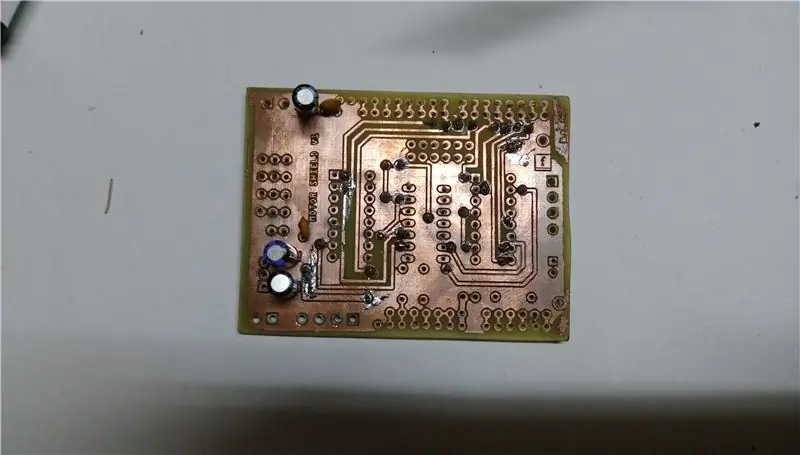

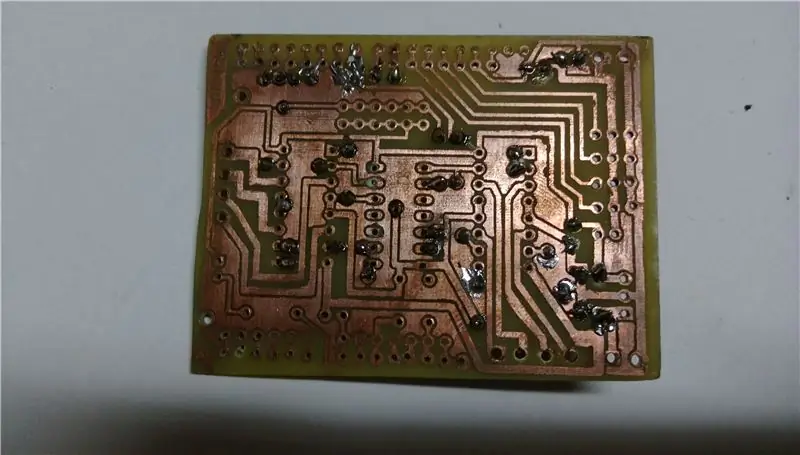

Zrobiłem dwustronną płytkę drukowaną (Printed Circuit Board) do wykonania ekranu, ponieważ pojedyncza warstwa PCB nie wystarczyła do wykonania wszystkich połączeń. Do wykonania PCB użyłem metody 'Transfer tonera'.

Jeśli nie wiesz, jak zrobić płytkę drukowaną, nie martw się, omówię wszystkie kroki, jak ją wykonać.

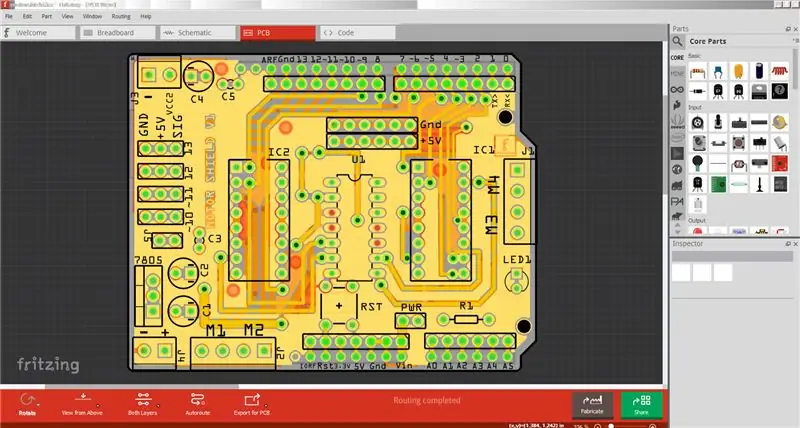

Krok 7: Tworzenie projektu płytki drukowanej

Zanim stworzysz własną niestandardową płytkę PCB, musisz zaprojektować układ PCB. Możesz zaprojektować układ za pomocą przyzwoitego oprogramowania do projektowania PCB. Dla mnie najlepsze oprogramowanie do projektowania PCB.

- Autodesk ORZEŁ

- Fritzing

Aby wykonać osłonę silnika, wystarczy pobrać pliki w następujących krokach i postępować zgodnie z instrukcjami.

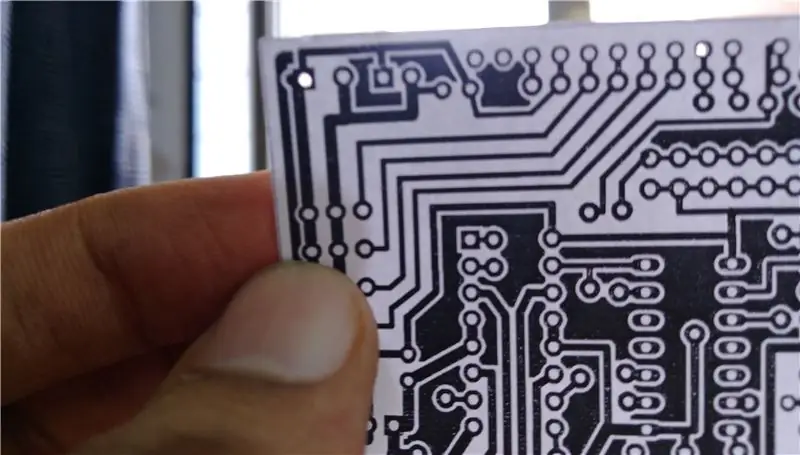

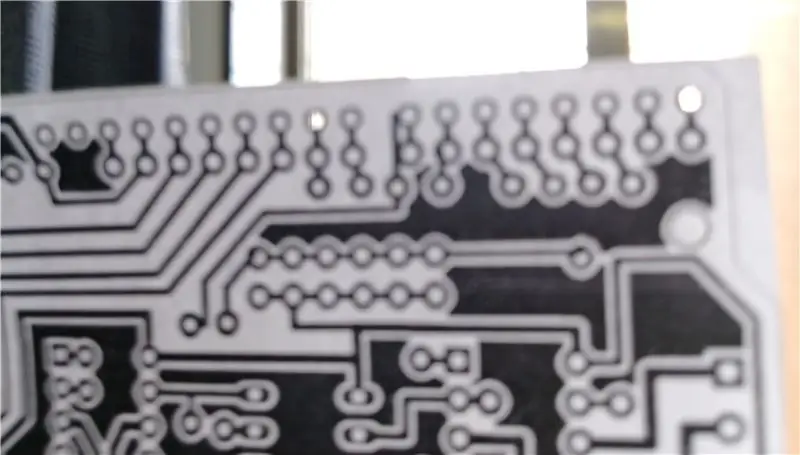

Krok 8: Wydrukuj układ PCB

Ponieważ wykonujemy dwustronną płytkę drukowaną, będziemy potrzebować dwóch warstw 1. Warstwa górna 2. Warstwa dolna.

Pobierz pliki pdf i wydrukuj je osobno na dowolnym papierze błyszczącym (zrobi to również papier magazynowy), używając drukarki laserowej.

Drukarki atramentowe nie działałyby, ponieważ ich atrament jest rozpuszczalny w wodzie, więc nie przenosi atramentu na płytkę PCB.

Porady:

- Ustaw drukarkę na wysoką rozdzielczość przed drukowaniem

- Wybierz opcję rzeczywistego rozmiaru przed drukowaniem

Dlaczego potrzebujemy papieru i atramentu do wykonania płytki drukowanej?

Jak wspomniano wcześniej, metoda użyta do budowania nazywa się transferem tonera.

Jak to działa:

- Najpierw wykonujesz wydruk układu tablicy na błyszczącym papierze za pomocą drukarki laserowej.

- Toner użyty w drukarce to nic innego jak plastik, który topi się i przykleja do papieru.

- Teraz przenosisz toner na swoją miedzianą płytę za pomocą żelaza, tj. ponownie toner tonera i przykleja się do miedzi.

- Atrament służy jako warstwa ochronna do pokrycia miedzianej części, która nie powinna być trawiona.

- Ponieważ roztwór do trawienia działa tylko z metalem, a nie z atramentem, przenosisz atrament na miedzianą stronę PCB tak, aby wytrawił się pewien wzór na płytce PCB, a część z atramentem nie.

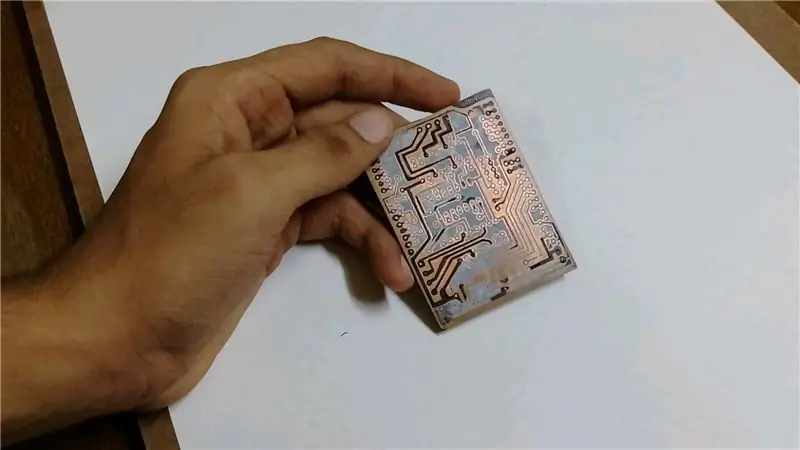

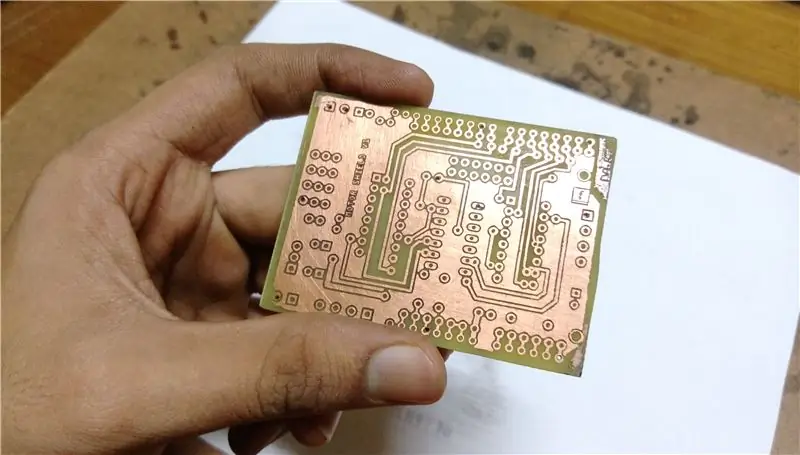

Krok 9: Wytnij i oczyść swój płaszcz miedziany

- Weź swój obwód drukowany i zaznacz punkty na tablicy, aby narysować linie i wyciąć. Do cięcia możesz użyć Dremel lub piły do metalu.

- Po wycięciu wyczyść deskę za pomocą mydła i metalowej szczotki do szorowania, aż deska będzie wyglądać ładnie i lśniąco.

Czyszczenie płyty usuwa na niej warstwę tlenku, brudu i tłuszczu oraz odsłania świeżą warstwę miedzi, na której toner może się mocno przykleić.

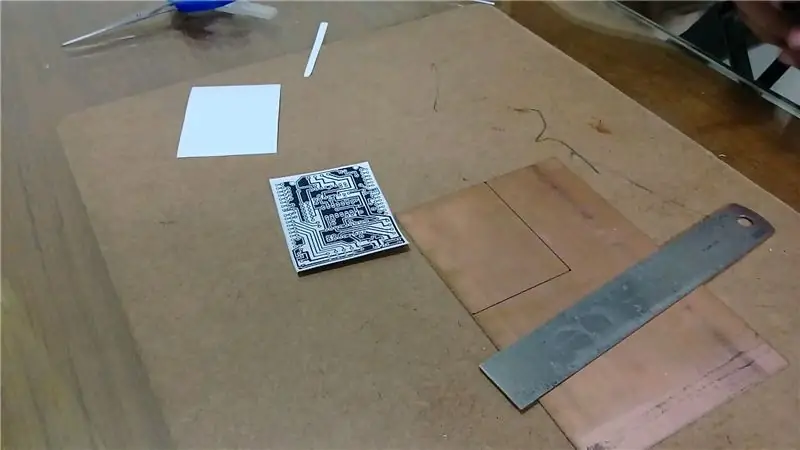

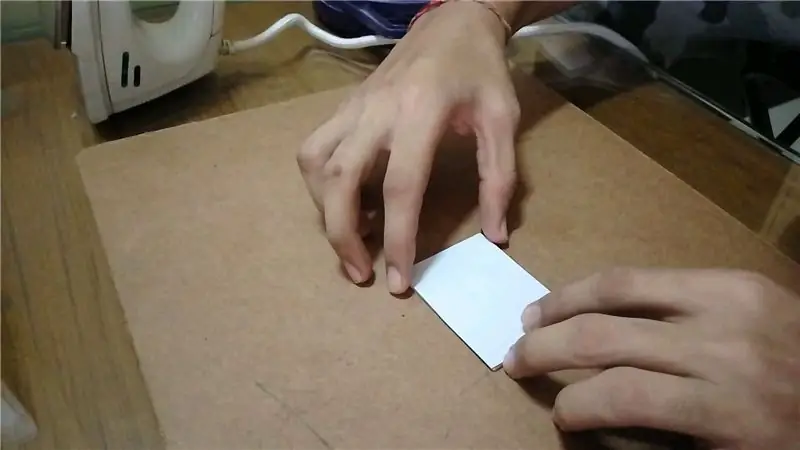

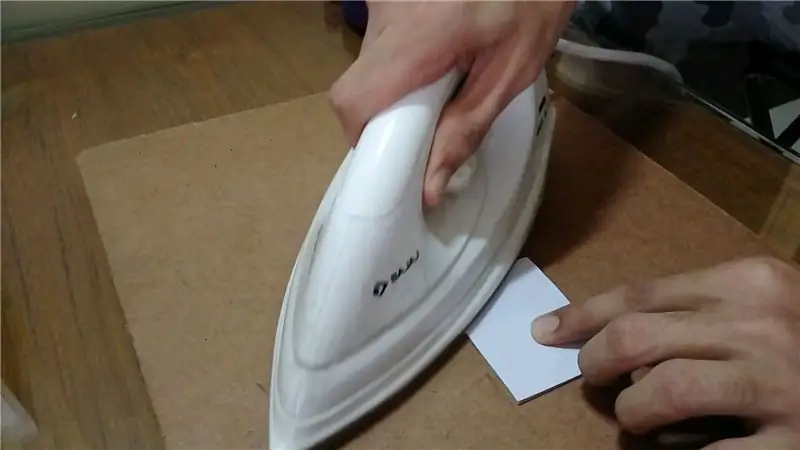

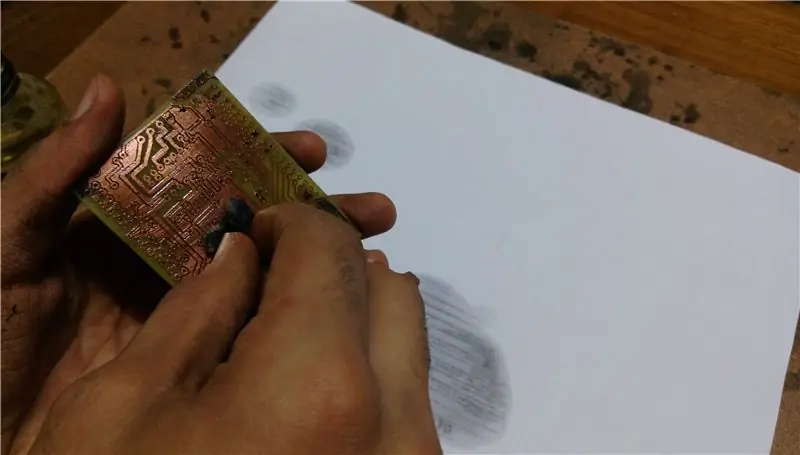

Krok 10: Przenoszenie tonera na płytę

- Weź dowolną warstwę (dolne lub górne lustro) wydruku i umieść ją na miedzianej powłoce zadrukowaną stroną do dołu.

- Wyrównaj tablicę i nadruk. Użyj żelazka do prania, aby wyprasować wydrukowany układ PCB na swojej płycie.

- Prasowanie drukowanego układu przenosi atrament z papieru na płytkę PCB.

Porady:

- Ustaw żelazko na najwyższą temperaturę (dla grubego papieru) lub na średnią

- Aby zapewnić stałe ciepło, umieść żelazko na desce i dociśnij je przez około 1 do 2 minut.

- Delikatnie przesuwaj żelazko po papierze przez około 2-3 minuty.

- Upewnij się, że na rogach i po bokach zastosowano odpowiednie ciepło

Cały proces powinien zająć około 5 - 6 minut (może być mniej więcej w zależności od grubości papieru i temperatury).

Krok 11: Usunięcie papieru z tablicy

Po obróbce cieplnej namocz deskę w pojemniku z niewielką ilością wody z kranu przez około 5-7 minut. Pamiętaj, aby odczekać, aż papier na desce stanie się mokry, a następnie delikatnie go przetrzeć, aby atrament nie został usunięty podczas ścierania papieru z powierzchni deska.

Krok 12: Druga warstwa

Teraz czas na drugą warstwę. Ponieważ jest to dwustronna płytka drukowana, górna warstwa i dolna warstwa powinny być idealnie wyrównane, w przeciwnym razie wyniki byłyby niepożądane. Do połączenia dwóch warstw zostaną użyte przelotki.

Producenci PCB posiadają maszyny, które potrafią precyzyjnie wyrównać dwie warstwy. Ale jak wykonujemy tak precyzyjną pracę w domu? Wymyśliłem więc sztuczkę, która może rozwiązać ten problem. Aby wyrównać dwie warstwy, wykonaj następujące kroki:

- Wywierć otwory w rogach PCB, używając pierwszej warstwy jako odniesienia.

- Weź wydruk drugiej warstwy i wykonaj otwory w tym samym miejscu, co w poprzedniej warstwie.

- Wyrównaj płytę i wydruk tak, aby światło przechodziło przez wszystkie otwory.

- Przyklej boki taśmą maskującą i wykonaj tę samą obróbkę cieplną. Namocz deskę w wodzie i usuń papier

Krok 13: Naprawianie torów

Czasami toner nie jest prawidłowo przenoszony na płytkę, co prowadzi do niekompletnych połączeń.

Aby rozwiązać ten problem, weź spiczasty marker permanentny i narysuj niekompletne ślady.

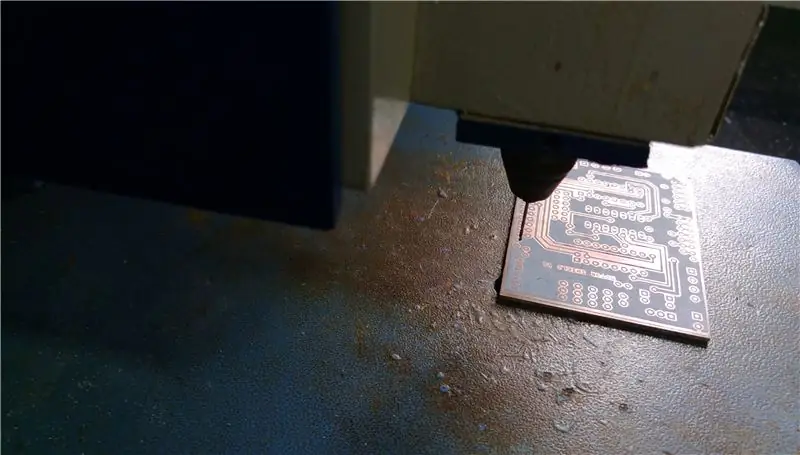

Krok 14: Trawienie tablicy

Istnieją różne rodzaje roztworów do trawienia, ale najczęstszym jest chlorek żelaza. Możesz otrzymać go w postaci sproszkowanej lub jako roztwór.

Do przygotowania rozwiązania:

- Weź plastikowy pojemnik z wodą. (około 1,5 szklanki).

- Dodaj do niego 2-3 łyżki stołowe FeCl3 i dobrze wymieszaj. (zawsze dodawaj kwas do wody delikatnie mieszając)

Podczas pracy z chemikaliami należy nosić rękawice i znajdować się w dobrze wentylowanym miejscu.

Umieść deskę w roztworze na około 20 - 30 minut. Po około 20-30 minutach wyjmij go z pojemnika, pozostawienie go na dłuższy czas spowoduje wytrawienie obszaru chronionego tuszem, więc usuń go po zakończeniu.

Po wytrawieniu spłucz deskę wodą.

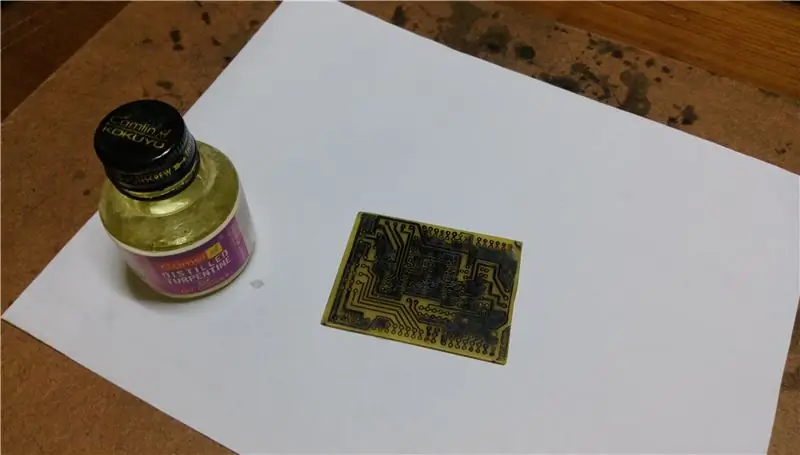

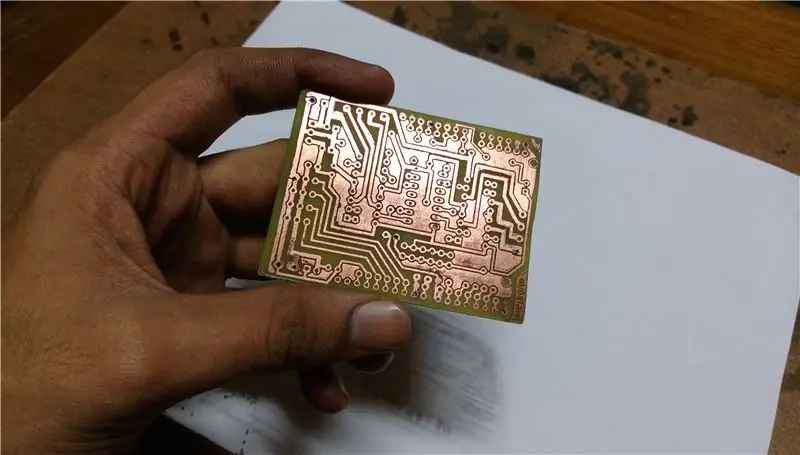

Krok 15: Usuń toner

Do usunięcia tonera możesz użyć acetonu lub rozcieńczalnika (również zmywacz do paznokci). Weź bawełnianą lub wilgotną ściereczkę i dobrze namocz ją rozcieńczalnikiem/acetonem. Zetrzyj toner i umyj płytkę wodą.

I masz swój domowy napar „Double Sided PCB”.

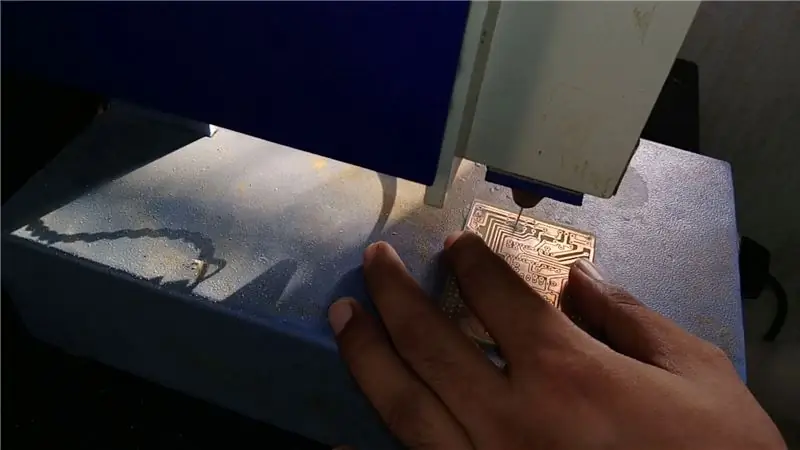

Krok 16: Wiercenie otworów

Wywierć otwory za pomocą mini wiertarki pionowej lub wiertarki ręcznej.

Użyj wiertła 1 mm do wywiercenia otworów pod zaciski śrubowe i regulatora napięcia oraz wiertła 0,8 mm do innych otworów

Oczyść kurz po wierceniu.

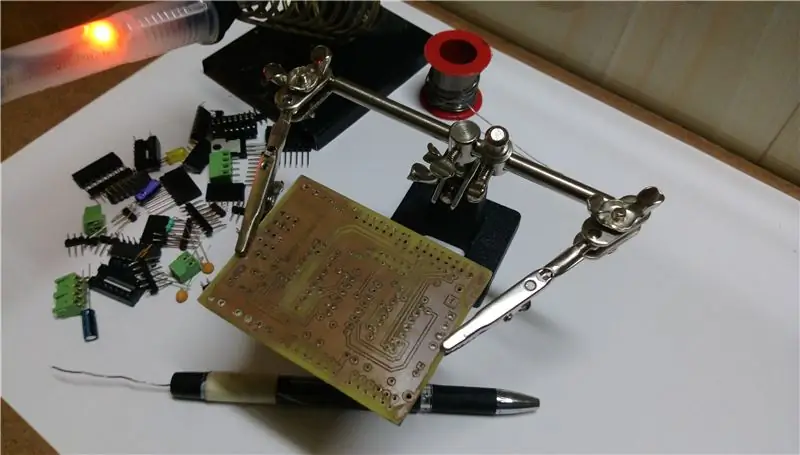

Krok 17: Czas na lutowanie

Przed lutowaniem upewnij się, że masz przy sobie wydruk układu w celach informacyjnych i poznaj rozmieszczenie części. Zacznij od przylutowania przelotek, przepuszczając drut przez otwory i przylutuj po obu stronach, odetnij nadmiar drutu. Przed lutowaniem pozostałych elementów należy użyć multimetru i sprawdzić ciągłość ścieżek górnej i dolnej warstwy oraz sprawdzić czy po lutowaniu nie ma zwarć.`

Przylutuj resztę części. Upewnij się, że sprawdziłeś biegunowość i rozmieszczenie komponentów.

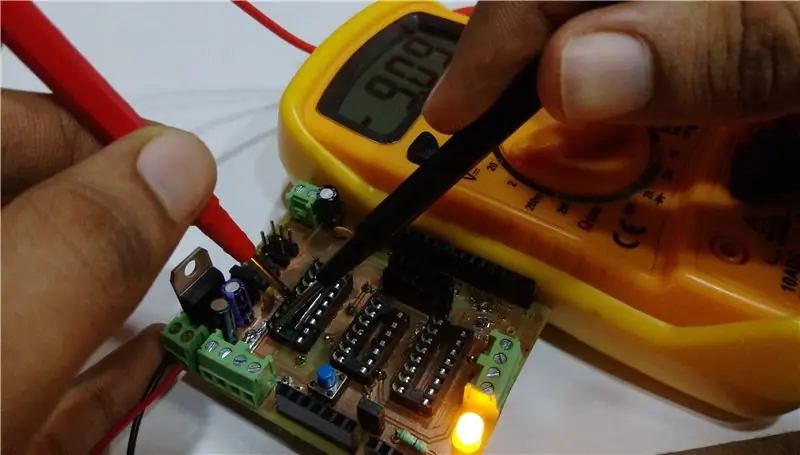

Krok 18: Sprawdź obwód

Przed umieszczeniem układów scalonych w ich gniazdach i włączeniem zasilania układu upewnij się, że nie ma zwarć i sprawdź napięcie na odpowiednich pinach. Jeśli wszystko jest w porządku, umieść układy scalone i zasil obwód.

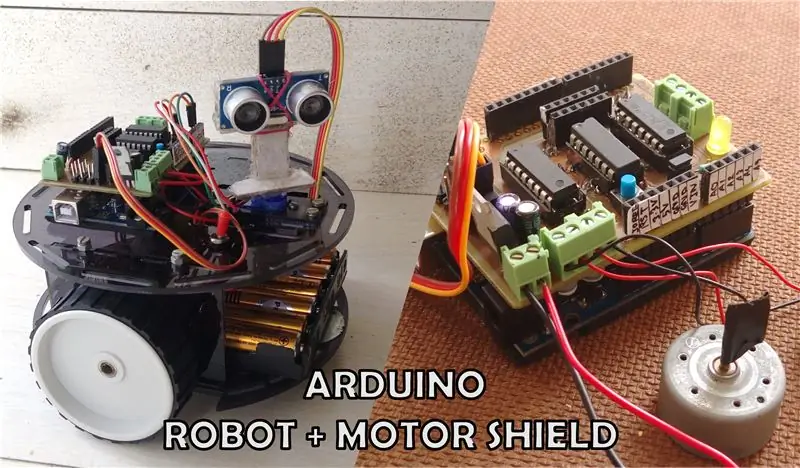

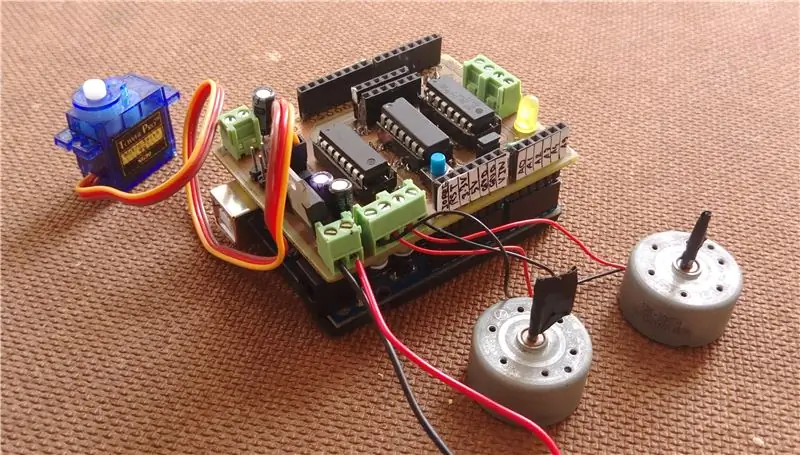

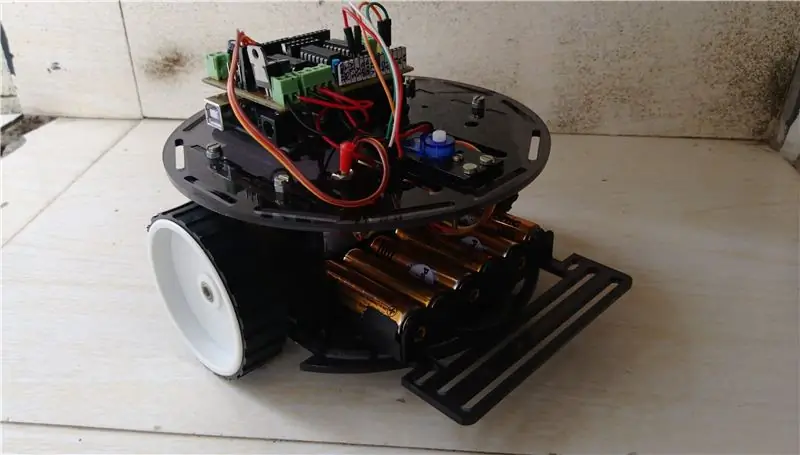

Krok 19: Instalacja i testowanie sterownika silnika

Osłona będzie dobrze przylegać do płytki Arduino, a obwód zostanie sprawdzony, więc zasilanie go nie będzie problemem.

Przed testami przyjrzyjmy się budowie i cechom osłony silnika.

Struktura i funkcje:

- Wykorzystuje dwa układy scalone L293D H-bridge do sterowania czterema silnikami.

- Układ scalony falownika 74HC04 w celu zmniejszenia liczby pinów używanych do sterowania mostkami h.

- Oddzielna szyna +5V i GND.

- Kołki do montażu 4 serwosilników z oddzielną szyną zasilającą

- Przełącz, aby zresetować tablicę

- Ilość pinów cyfrowych pozostałych nawet po wysterowaniu 4 silników: 6 (2 z nich jako PWM)

Testowanie obwodu:

Podłącz dwa silniki do zacisków śrubowych M1 i M2, podłącz zworkę zasilania i zasil obwód za pomocą zasilacza prądu stałego 9-12 V (schemat przedstawia biegunowość i połączenia). Po wgraniu szkicu TEST na płytkę arduino podłączamy osłonę silnika i włączamy zasilanie.

Aby przetestować drugi sterownik silnika, podłącz silniki do M3 i M4 i zastąp numery pinów tymi w kodzie

- LewoPL= 3

- Lewa szpilka = 2

- Prawy EN = 5

- Prawy pin = 6

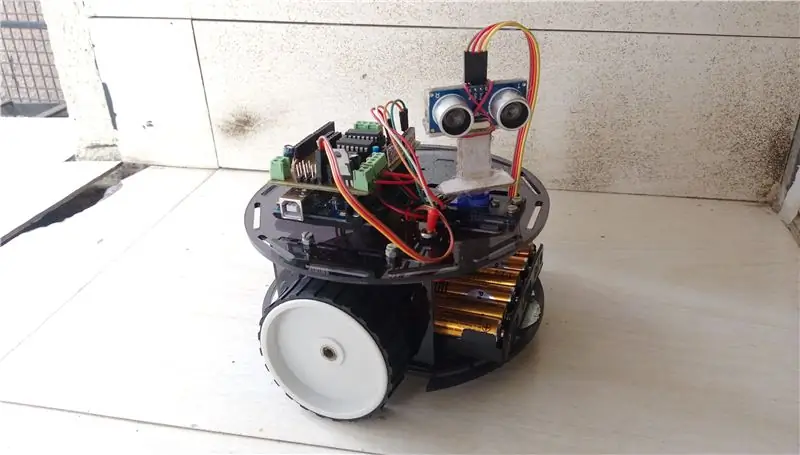

Krok 20: Zróbmy to ruch

Czas ożywić swojego robota

Teraz, gdy masz robota z zainstalowanymi wszystkimi niezbędnymi komponentami, zróbmy prosty projekt z jego użyciem, aby zorientować się, jak szybko możesz prototypować cokolwiek w kilka minut bez żadnych kłopotów i bałaganu.

Na początek najlepszy będzie robot unikający przeszkód. Więc zróbmy to.

Wymagane części:

- HC-SR04 Czujnik ultradźwiękowy

- Mikrosilnik serwo (jeśli nie jest zainstalowany)

- Niektóre przewody

Znajomości:

- Podłącz pin Vcc i GND czujnika odpowiednio do +5V i GND

- Podłącz pin wyzwalacza do A1 i pin Echo do A2 na arduino

- Umieść zworkę J5 na osłonie i podłącz serwo do pinu 10 na szynie serwa (patrz schemat)

- Zamontuj czujnik na serwo

Prześlij poniższy szkic na swoją płytkę arduino i obserwuj, jak robot omija przeszkody.

Więc w kilka minut zrobiłeś prostego autonomicznego robota.

Krok 21: Koniec

Jesteś skończony!

Baw się swoim robotem i twórz z nim zabawne projekty. Dostępnych jest wiele czujników i płytek rozwojowych, które są łatwe w użyciu i zrozumiałe. Wykorzystaj je, aby poruszać się tak, jak chcesz.

A jeśli jesteś nowy w robotyce, polecam wypróbowanie kilku podstawowych projektów podanych we wstępie.

To wszystko w przypadku tego Instruktażu. Mam nadzieję, że uznałeś to za interesujące.

Jeśli masz jakiekolwiek wątpliwości/pytania dotyczące kompilacji, nie wahaj się zapytać. Dzięki za oglądanie:)

Zalecana:

Samochód Bluetooth sterowany mobilnie -- Łatwy -- Prosty -- Hc-05 -- Osłona silnika: 10 kroków (ze zdjęciami)

Samochód Bluetooth sterowany mobilnie || Łatwy || Prosty || Hc-05 || Osłona silnika:… Zasubskrybuj mój kanał na YouTube… Jest to samochód sterowany przez Bluetooth, który używa modułu Bluetooth HC-05 do komunikacji z telefonem komórkowym. Możemy sterować autem za pomocą telefonu komórkowego przez Bluetooth. Istnieje aplikacja do kontrolowania ruchu samochodu

Grafika 2D z programowalnymi diodami LED i konfigurowalną podstawą i logo: 5 kroków (ze zdjęciami)

Sztuka 2D z programowalnymi diodami LED i konfigurowalną podstawą i logo: witaj w instrukcji! Dziś pokażę Ci, jak wykonać projekt artystyczny 2D z wybranym przez Ciebie logo i całościowym projektem. Zrobiłem ten projekt, ponieważ może nauczyć ludzi wielu umiejętności, takich jak programowanie, okablowanie, modelowanie 3D i inne. Ten

Wielofunkcyjna ochrona przeciwpowodziowa, Indonezja: 9 kroków

Wielofunkcyjna ochrona przeciwpowodziowa, Indonezja: Wprowadzenie Uniwersytet Nauk Stosowanych w Rotterdamie (RUAS) i Uniwersytet Unissula w Semarang w Indonezji współpracują w celu opracowania rozwiązań problemów związanych z wodą na polderze Banger w Semarang i okolicach. Banger po

Szybka podstawa robota do notebooka: 8 kroków (ze zdjęciami)

Podstawa robota do szybkiego notebooka: W ramach współpracy firm TeleToyland i RoboRealm zbudowaliśmy szybką podstawę dla robota opartego na notebooku, korzystając z uchwytu paralaksowego do silnika i amp; Zestaw kół. W przypadku tego projektu chcieliśmy, aby był szybki i prosty, i chcieliśmy opuścić szczyt

Osłona obiektywu aparatu cyfrowego / osłona przeciwdeszczowa: 13 kroków (ze zdjęciami)

Osłona obiektywu aparatu cyfrowego / osłona przeciwdeszczowa: Dodaj tanią, ale delikatną osłonę przeciwsłoneczną i osłonę przeciwdeszczową do aparatu cyfrowego Panasonic Lumix. Moim prezentem świątecznym w tym roku była kamera Panasonic Lumix DMC-LX3, doskonała mała kamera z obiektywem Leica. Ostatnio padało w okolicach zatoki SF i chciałem