Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Ta instrukcja opisuje sposób na stworzenie elastycznej, zasilanej powierzchni, w którą można wbić rzeczy w dowolnym momencie, aby je zasilić. Pokazane tutaj są diody LED. To wpis do wyzwania laserowego Epliog. Myślałem o Lite Brite, o tym, jak zmusza cię do prostoliniowych kształtów, ograniczając kreatywność. Jak zrobić coś, co pozwoliłoby podłączyć światło, diodę LED, w dowolnym miejscu na powierzchni? To właśnie wymyśliłem.

(Nie mam jednak chwytliwej piosenki tematycznej, takiej jak Lite Brite)

To moja pierwsza instrukcja, więc nie przejmuj się.:)

Krok 1: Materiały

- korek, pianka - włókno węglowe (może przydałoby się inne włókno przewodzące) - klej w sprayu - przezroczysta taśma - maszynka do golenia - linijka/prosta krawędź - wiązka LED - 9v lub zasilacz - szczypce - lutownica, lut - przewód - złącza (patrz zdjęcia) - krokodylki - rezystor 220 omów (wartość zależna od napięcia wejściowego) - ołówek, długopis - super klej - wykałaczki lub szpilki (do rozprowadzania super kleju)

Opcjonalne, ale pomocne: - zaciski - kilka małych (5"x5") drewnianych desek - pilnik (wyostrzenie końcówek przewodów LED) - woltomierz (aby wiedzieć, co się dzieje) - kwadrat (do wykonywania nacięć kwadratowych) - srebrny marker do znakowania jasne linie na arkuszu z włókna węglowego - imadło (trzymaj rzeczy podczas lutowania)

Wszystkie materiały są dość powszechne, z wyjątkiem włókna węglowego i powinieneś być w stanie zamówić u jednego z kilkudziesięciu dostawców. Właśnie zamówiłem kilka próbnych kawałków włókna węglowego i odkryłem, że są przewodzące, co jakoś podsunęło mi ten pomysł. Włókno węglowe, które dostałem od hp-textiles.com jako próbkę za 1,50 euro (około 2 USD) za kawałek mniej więcej wielkości zwykłego papieru do drukarki (A4). Dokładny rodzaj, którego użyłem to HP-T240CE (https://www.hp-textiles.com/shop/product_info.php?info=p515_240g-m--carbon-fabric-twill--hp-t240ce---slippage- odporne.html), który ma w sobie lekki spoiwo. Normalne włókno węglowe też działa (próbowałem innych próbek), ale podobało mi się to ze spoiwem, ponieważ nie strzępiło się tak jak normalna tkanina węglowa.

Krok 2: Prototyp

Szybko zrobiłem prototyp i zadziałało - bardzo zachęcające! Również tkanina węglowa wydaje się być bardzo przewodząca, 3-6 omów między końcówkami sond w odległości około 8 cm. Nie pokazano, próbowałem go również spalić jedną z tych zapalniczek odrzutowych i oparł się całkowicie, o ile mogłem zobaczyć. Jedynym problemem jest to, że strzępi się jak szalony, więc jeśli go przetniesz, najpierw oklej krawędzie i taśmą wzdłuż linii cięcia (chociaż usunięcie taśmy może doprowadzić do strzępienia się).

Krok 3: Wytnij włókno węglowe i materiał kanapkowy

Postanowiłem zrobić deskę 10x10cm. Poszło to ładnie z próbnym włóknem węglowym o szerokości 20 cm. Próbowałem różnych materiałów, ale cienki korek działał najlepiej na wewnętrzny materiał warstwowy. Mam go ze sklepu hobbystycznego i ma 2mm grubości.

Do wycięcia korka i włókna węglowego użyłem linijki i brzytwy. Włókno węglowe, które najpierw zaznaczyłem srebrnym pisakiem (świetne do oznaczania ciemnych materiałów!), a następnie przykleiłem taśmę do linii cięcia, aby nie strzępiła się po przecięciu. Włókno węglowe naprawdę się strzępi i rozpada, więc uważaj. W przypadku korka i ogólnie wielu elastycznych materiałów stwierdziłem, że wyciągnięcie żyletki, a następnie cięcie pod niskim kątem, zapewnia znacznie czystsze cięcie i pomaga zapobiegać rozdzieraniu się materiału lub zaczepianiu ostrza.

Na zdjęciu również arkusz specyfikacji włókna węglowego (w języku angielskim dostępny tutaj: https://www.hp-textiles.com/shop/product_info.php?info=p515_240g-m--carbon-fabric-twill--hp-t240ce-- -slippage-proof.htm, kliknij małą flagę brytyjską, aby zmienić na angielską) i zbliż włókno, gdzie widać z jednej strony jakieś krople spoiwa, az drugiej „surowe” włókno węglowe.

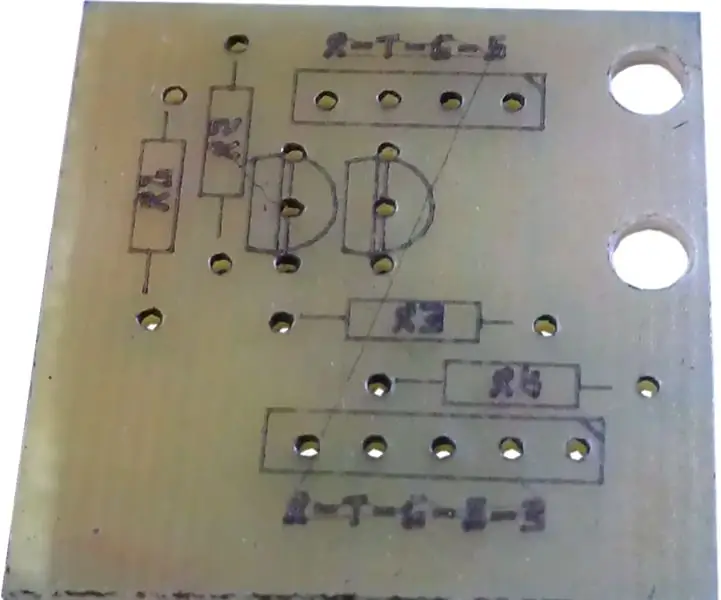

Krok 4: Złóż kanapkę

Zespół składa się z dwóch arkuszy korka o grubości 2 mm w środku z arkuszem włókna po każdej stronie zewnętrznej. Przed sklejeniem przylutowałem końcówki okablowania i sprawdziłem, jak będą pasować. Wyciąłem małe nacięcie w korku na rezystor, a także na przewód. Do połączenia każdej warstwy użyłam kleju w sprayu. Spryskałem cienką warstwę z obu stron, które miały być ściśnięte, a następnie odczekałem 8-10 minut, a następnie docisnąłem je razem. Użyłem kilku klamer, ale myślę, że możesz też po prostu zepchnąć je rękoma, a może stanąć na nich. Zaciski faktycznie powodują, że kawałki korka ślizgają się po sobie i nie są wyrównane, ale nic katastrofalnego.

Następnie spryskałem jedną stronę zespołu korka, uważając, aby nie spryskać przewodów - nie chciałem zepsuć styku. Nie spryskiwałem też włókna węglowego w obawie przed migracją kleju w głąb włókien, a później zmniejszeniem kontaktu z wstawianymi nóżkami led. Pozostawiam to też do wyschnięcia na około 8 minut. Następnie wepchnąłem jeden z drutów na lepki korek, aby stykał się z włóknem węglowym, gdy włókno węglowe jest dociskane. Następnie ostrożnie wyrównałem mały kwadrat z włókna węglowego nad lepkim korkiem i popchnąłem go w dół.

Krok 5: Montaż płyty mocy

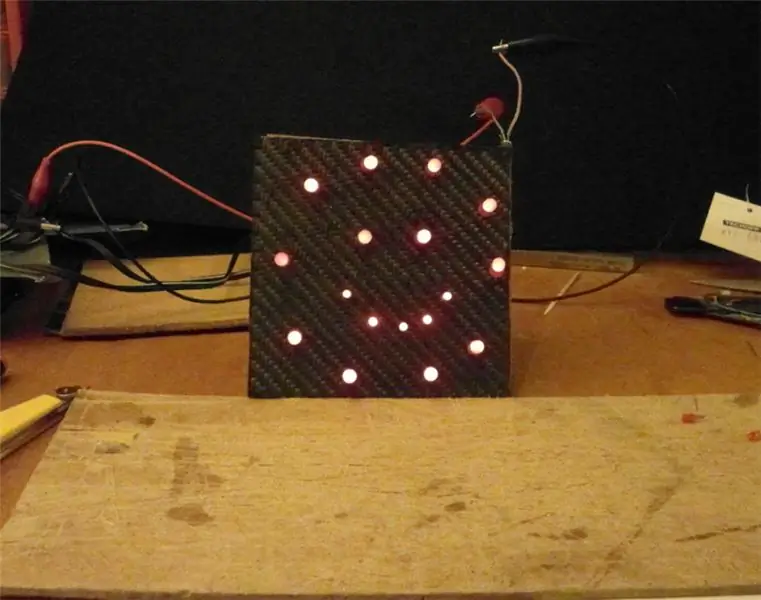

Montaż wygląda w porządku i naciskając ręcznie diody LED mogłem zobaczyć, że działa.

Krok 6: Diody LED Power Plate

Niestety, odkąd zrobiłem to wszystko w ostatniej chwili, musiałem rozejrzeć się za diodami LED. Na szczęście przynajmniej trochę miałem.

To jest kluczowa część: diody LED potrzebują dwóch rzeczy: 1) jedna noga jest krótsza od drugiej, aby nie dotykała dolnego panelu z włókna węglowego 2) dłuższa noga musi być pokryta izolatorem, aby nie dotykała górnego włókna węglowego panel z włókna

Diody LED przyciąłem po przekątnej, aby końce były bardziej spiczaste i łatwiej penetrowały włókno i korek. W razie potrzeby możesz też je trochę spiłować, aby były ostrzejsze. Złożyłem wiązkę, a następnie stwierdziłem, że cięcie ich po przekątnej działa wystarczająco dobrze.

UWAGA: Musisz śledzić, która noga LED jest którą. Zwykle na plastikowej obudowie LED znajduje się płaska końcówka (patrz zdjęcie) i/lub jedna noga jest krótsza od drugiej. Właściwie wyciąłem „krótką” nogę, aby była dłuższą nogą (czyli dotykając tylnego panelu z włókna węglowego). Mam nadzieję, że to nie jest mylące. W przypadku tej konstrukcji tak naprawdę nie miało znaczenia, w którą stronę była biegunowość, o ile była ona spójna między diodami LED.

Krok 7: Izoluj nogi LED

To była prawdopodobnie najtrudniejsza część. Wypróbowałem super klej i lakier i stwierdziłem, że super klej działa lepiej. Byłoby znacznie lepiej, gdybym miał więcej czasu na wyschnięcie przez noc. Problem polega na tym, że super klej działa dobrze, jeśli go naciśniesz, ale jeśli go tylko wklepiesz, tak jak tutaj na nogach LED, wyschnięcie zajmuje dużo czasu. Próbowałem użyć suszarki do włosów i myślę, że to trochę pomogło. Musiałem czasem wracać i wkładać dwa lub trzy płaszcze. Ponadto, początkowo zanurzyłem całą nogę, a następnie zeszlifowałem dolny kawałek, aby był goły metal, ale potem stwierdziłem, że lepiej jest po prostu bardzo lekko, końcówką butelki z super klejem, przetrzeć nogę LED, a następnie pozostawić do wyschnięcia.

Staraj się nie dotykać tego palcami. Lub jeśli masz pod ręką trochę acetonu.:) Nie powinieneś mieć kropli super kleju, ponieważ przesiąka on po całym ciele i zapali diodę LED i drugą nogę. Skończyło się na tym, że tego nie potrzebowałem, ale na zdjęciu jest sposób na powieszenie diody LED do góry nogami na kawałku klapy, aby klej spływał na dół (NIE POLECAM tego, ponieważ chcesz klej na górze nogi, a nie na na dole, ale pokazuję to, bo może się przyda w innych przypadkach).

Chociaż ten krok był trudny, nie ma wiele do pokazania. Wystarczy ostrożnie nałożyć klej na DŁUŻSZĄ nogę (pozostawiając dolny milimetr wolną), pozostawić do wyschnięcia, a następnie przetestować (patrz następny krok). Przed testowaniem, aby upewnić się, że kontakt jest dobry, użyłem brzytwy i zeskrobałem dolny mm długości długiej nóżki oraz górną parę milimetrów krótkiej nóżki (tam, gdzie musi stykać się z górną warstwą włókna węglowego). Możesz również użyć pliku (na zdjęciu), ale uważam, że brzytwa działa lepiej.

Krok 8: Rozpalanie płyty mocy

Podłączyłem i TO DZIAŁAŁO! Byłem bardzo szczęśliwy, ponieważ nie mam czasu na wiele powtórzeń i napraw. To nie zadziałało całkowicie - izolacja na niektórych nogach LED nie zakrywała tam, gdzie powinna i musiałem ponownie nałożyć super klej, pozostawić do wyschnięcia, zeskrobać klej z miejsc, których nie powinien, a następnie spróbować ponownie. Czasami musiałem to zrobić dwa razy, więc trzy warstwy kleju. Myślę, że im cieńszy klej, tym lepiej, jeśli chodzi o szybkie schnięcie. Może gdybyś miał więcej czasu, mógłbyś założyć dużo, aby zapewnić izolację. Wiesz, że masz problem, gdy włożysz diodę LED i światło albo migocze, albo, jeśli masz już wiele diod LED, wszystkie światła gasną. Wróćmy do kleju!

Krok 9: Power Plate w akcji - wyniki

To działa… jestem w szoku. Teraz czas na zabawę. Chciałem mieć więcej diod LED do projektowania, ale nie miałem ich pod ręką ani nie miałem czasu na przygotowanie. Właściwie to, co zrobiłem, nie jest tak wymyślne, jak to, co sobie wyobrażałem, ale to wszystko, co mogłem zrobić w jeden dzień.

Do zasilania używam małego adaptera ściennego ustawionego na około 9V. Podłączyłem też baterię 9V i to też działało. Jedna pojedyncza dioda LED pobierała około 10 mA i przyciemniała się, gdy podłączasz więcej, ale nie tak źle. Zobacz komentarze poniżej, aby uzyskać link do filmu, który zrobiłem, próbując pokazać efekt przyciemniania.

Wkładka LED jest trochę kłopotliwa, ale działa całkiem dobrze. Może być kilka ulepszeń lub modyfikacji, takich jak: metalowa płyta tylna ułatwiająca kontakt z tyłu (ale wtedy nie byłaby elastyczna), wiele warstw włókna węglowego, aby zwiększyć punkty styku, magnesy z tyłu, dzięki czemu można zamontuj go na metalowej powierzchni, wbudowany akumulator, czarny filc na przedniej powierzchni, aby zapobiec utracie włókien (co zdarza się trochę), zapakuj włókna z proszkiem grafitowym, aby zobaczyć, czy opór jeszcze bardziej spada itp. Możesz również użyć inny przewodzący materiał płaski, taki jak przewodząca guma/elastomer/szpachlówka… jeśli coś takiego istnieje. Nie jestem jednak pewien, czy wytrzymałby szturchanie tak samo jak materiał.

Oto kilka filmów, których nie mogłem dodać za pomocą funkcji dodawania wideo Instructables:

www.youtube.com/watch?v=4_I76oqbLKE

Po pewnym czasie zdałem sobie sprawę, że jeśli po prostu umieszczasz diody LED, jest to podobne do Lite-Brite - z wyjątkiem tego, że nie ogranicza cię do siatki, możesz zrobić to w dowolnym rozmiarze, możesz zrobić to sam itp. Ale chodzi o to nie tylko do tworzenia wyświetlaczy LED. Jest to koncepcja elastycznego, wtykanego panelu zasilania, do którego można podłączyć wszystko za pomocą jednej izolowanej nogi, np. może to być element elektryczny - zegar, silnik, wentylator itp. Może znajdować się za czymś, na przykład za mapą świata (na której można przykleić małe zegary na planie do czasu, w którym się znajdują?). A może pod planszówką z elektrycznymi pionkami. Albo całe piętro, gdzie można po prostu postawić lampę z bolcami na dole i będzie ona zasilana. Możesz również mieć urządzenia po obu stronach, jeśli zamienisz izolację nóg. Ma również tę zaletę, że jest szybkim połączeniem zasilania, ponieważ nie musisz się martwić o orientację podczas wkładania urządzenia, możesz je po prostu zablokować. Może coś, co uprości samo ładowanie robota mobilnego?

Możesz również łatwo zrobić pasek diod LED, takich jak te, które kupujesz.

Przypuszczam, że każdy produkt z włókna węglowego to gra, w której można włamać się do czegoś elektrycznego.

Próbowałem teraz wymyślić inne zastosowania, ale mój mózg zbliża się do MTBF (3:32).

Tak więc bardzo dziękuję za obejrzenie i mam nadzieję, że uznałeś to za interesujące, a może nawet ekscytujące.

Zalecana:

Zamiana żarówki 230V AC na zasilanie USB!: 6 kroków (ze zdjęciami)

Konwersja żarówki 230 V AC na zasilanie USB!: Na eBayu natknąłem się na te ładne żarówki z efektem płomienia, które migoczą i mają wbudowaną subtelną animację. Zwykle są zasilane z wejścia sieciowego 85-265 V AC, ale do zastosowań przenośnych, takich jak fałszywa płonąca pochodnia lub latarnia to nie jest idealne.Modyfikuję

Zasilanie bateryjne Phantom: 6 kroków (ze zdjęciami)

Zasilanie Phantom Battery: Heyo.Moja córka zamieniła trochę sprzętu audio i skończyła z mikrofonem pojemnościowym, który wygląda całkiem ładnie. Problem polega na tym, że potrzebuje zasilania fantomowego, a żaden z jej urządzeń nie był dostępny. Istnieje wiele zasilaczy fantomowych

12V Mini Joule Thief Inverter - Zasilanie 220V AC Żarówka LED z baterią 12V: 5 kroków

12V Mini Joule Thief Inverter - Żarówka LED o mocy 220 V AC z baterią 12 V: Witam, to moje pierwsze instrukcje. W tej instrukcji podzielę się tym, jak stworzyłem prosty falownik do zasilania żarówki LED o mocy 12 W. Ten obwód zamienia napięcie 12 V DC z akumulatora na 220 V AC przy wysokiej częstotliwości, ponieważ użył złodzieja dżuli jako serca c

Płytka drukowana Tima (płytka drukowana): 54 kroki (ze zdjęciami)

Płytka drukowana Tima (Plotted Circuit Board): Jest to proces, którego używam do tworzenia niestandardowej płytki drukowanej do moich projektów. Aby wykonać powyższe: używam mojego plotera XY z rysikiem, aby usunąć warstwę żywicy trawiącej, aby odsłonić miedź na działanie wytrawiacza .Używam mojego plotera XY z laserem do wypalania atramentu w

Listwa wtykowa sterowana zasilaniem USB. Z izolacją.: 4 kroki (ze zdjęciami)

Listwa wtykowa sterowana zasilaniem USB. Z Isolation.: Celem tego Instructable było umożliwienie mi włączenia wszystkich akcesoriów do mojego komputera bez myślenia o tym. A potem nie zasilaj wszystkich małych wampirzych brodawek ściennych, kiedy nie używam komputera. Pomysł jest prosty, pow