Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Zawsze chciałem mieć zdalnie sterowaną głowicę obrotowo-uchylną. Może chodziło o moją kamerę wideo, strzelbę gumową lub celownik pistoletu na wodę. Tak naprawdę nie ma znaczenia, co umieścisz na górnym pokładzie (o ile nie jest zbyt ciężki), dzięki temu małemu projektowi będziesz mógł to wycelować. Tak naprawdę nie potrzebujesz żadnych specjalnych narzędzi i nie powinno to kosztować więcej niż 65 USD (kanadyjski).

Krok 1: Rzeczy, których potrzebujesz

Oto części, których potrzebujesz: 4 x 1/4 podkładki nylonowe 1 x 8-32 x 1/4 zestaw śrub Chicago (jest to zestaw 2 części, który wkręca się w siebie, patrz zdjęcie) (Poulin #222-269) 1 x 3" Obrotowe lub leniwe płaskie łożysko kulkowe Susan (w przejściu ze sprzętem szafy w Home Depot) 1 x 28ga 8" x 10" Koniec bloku z blachy (używany do blokowania powrotu zimnego powietrza) 1 x serwomotor Hitec HS-322HD (typ ogólnego zastosowania), możesz użyć innych serwomotorów, ale bądź ostrożny, niektóre (np. Futaba) idą w przeciwnym kierunku (silnik Pan) 1 x serwomotor Hitec HS-755MG (wytrzymała skala 1/4 z metalowymi zębatkami i łożyskami kulkowymi) (silnik przechyłu) 1 x obudowa Hammond 1411N lub głęboka ośmiokątna skrzynka elektryczna z pokrywą lub głęboka kwadratowa skrzynka elektryczna z pokrywą 12 x 4-40 x 1/4" wkręty do metalu 8 x 4-40 x 3/4" wkręty do metalu 2 x 4 40 wkrętów maszynowych 1/2" 24 x 4-40 nakrętek 1 x 4-40 podkładka 1 x 1/2" Gumowy pierścień uszczelniający 1 x 1/4-20 x 1/2" wkręt maszynowy (opcjonalne mocowanie kamery) 1 x 1/4-20 nakrętka (opcjonalne mocowanie kamery) Kontroler serwo LocktiteA pewnego typu. Dostępnych jest wiele zestawów (wyszukaj w google "zestawy elektroniczne" lub spróbuj www.bpesolutions.com). Kontroler DMX jest dostępny pod adresem https://home.att.net/~northlightsystems/. Kontroler w stylu RF jest dostępny w większości sklepów hobbystycznych (jak ten do samochodu lub samolotu - potrzebuje 2 wyjść serwo), jest ich kilka na tej stronie i opublikuję swój, gdy działa, a nie roztrzęsiony. Korzystne może być posiadanie kontrolera przed rozpoczęciem projektu, aby móc testować swoje ruchy w trakcie pracy. Narzędzia: Nożyce lotnicze lub Nożyce do cynySquareRulerWiertarka (lub wiertło i bardzo stabilna ręka)Wiertła - 13/64", 1/2", 27/64", 7/64", 3/32"4-40 gwintownik metalowy - opcjonalny (patrz tekst pod koniec kroku 6) Opcjonalnie, ale świetnym sposobem na wykonanie naprawdę okrągłych otworów jest wiertło stopniowe i 1/4" bitA imadło stołowe lub giętarka do blachy (zwana metalowym hamulcem) HammerStaedtler Lumocolor marker z drobnymi punktami (fantastyczny marker o smukłym korpusie) lub marker z drobnym ostrzem Pojedynczy dziurkacz (trzy otwory też się sprawdzą)

Krok 2: Przygotuj serwa i dopasuj na sucho

W tym kroku przykręcimy kilka śrub do serw, aby łatwiej było dowiedzieć się, gdzie wywiercić otwory montażowe we wspornikach i obudowie.

Zamontuj gumowe amortyzatory dołączone do serwomechanizmu w 4 otworach montażowych serwomechanizmu. W tym kroku użyj wkrętów maszynowych 4 x 4-40 x 3/4" i nakrętek 8 x 4-40. Na każdą śrubę nałóż nakrętkę i wkręć ją do oporu. Zamontuj śruby w amortyzatorach tak, aby gwintowane koniec wystaje po tej samej stronie co wał serwa. Nakręć kolejną nakrętkę na śrubę, aby przytrzymać ją w amortyzatorze. Powtórz z drugim serwo. Teraz dopasuj duże serwo do dłuższego wspornika. Otwór 1/2" powinien pasować wokół kołnierza wału, a metal powinien być wyrównany z korpusem serwomechanizmu. Prawdopodobnie będziesz musiał wyregulować nakrętki na 4-40 śrubach, aby metal był wyrównany, tylko upewnij się, że śruby nadal stykają się z metalem wspornika. Ustaw serwo tak, aby korpus był skierowany w stronę środka wspornika i aby krótszy bok korpusu serwa był równoległy do najbliższej linii zagięcia. Zaznacz otwory montażowe, śledząc jak najwięcej każdej z 4-40 śrub. Usuń serwo. Wywierć otwory 7/64" w środku zaznaczonych miejsc. Będziesz musiał trochę zgadywać, gdzie znajduje się to centrum, ale dopóki jesteś bardzo blisko, wszystko będzie dobrze. Dopasuj ponownie na sucho. Umieść serwo w otwór 1/2" i sprawdź, czy śruby przejdą przez otwory, które właśnie wywierciłeś. Jeśli nie, możesz "wyregulować" otwory według potrzeb (jak w przewierceniu ich).

Krok 3: Zegnij metal

Teraz możesz zgiąć metal. Jeśli masz metalowy hamulec, pora zaimponować wszystkim, jeśli nie, możesz skorzystać z poniższej metody. Zaciśnij blachę w imadle stołowym linią zgięcia wzdłuż górnej części szczęk imadła. Upewnij się, że jest tak prosty, jak to możliwe, a imadło jest mocno zaciśnięte. Teraz trzymając górną część wspornika, delikatnie wygnij go w swoją stronę, uderzając młotkiem w tylną część metalu. Zacznij stukać na jednym końcu i przejdź na drugi koniec. Nie próbujesz zginać metalu ostro, ale raczej delikatnie, tak aby przy każdym przejściu poruszać się tylko o kilka stopni. Kiedy metal jest w końcu wyrównany z wierzchołkiem imadła, skończysz i powinieneś mieć ładne wygięcie 90 stopni.

Odwróć metal o 180 stopni i powtórz. Robisz wspornik w kształcie litery U, więc umieść go odpowiednio w imadle. Powtórz powyższe gięcie dla krótkiego wspornika. W tym momencie możesz zamontować górną płytę na krótkim wsporniku. Zdecydowałem się zamontować kawałek drewna, ponieważ mogę wtedy łatwo przymocować prawie wszystko za pomocą śrub do głowicy obrotowo-uchylnej. Jeśli zamierzasz zamontować kamerę, możesz wywiercić otwór w uchwycie i zamontować do niego śrubę maszynową ¼-20 x ½". Pamiętaj, aby zabezpieczyć ją nakrętką ¼-20, ponieważ kamera potrzebuje tylko około 3 /16" wątków.

Krok 4: Krętlik

Zamontuj krętlik na spodzie długiego wspornika, tak aby słupki litery U były skierowane na zewnątrz krętlika.

Umieść krętlik na środku dolnej części długiego wspornika i zaznacz jego otwory montażowe na długim wsporniku. Zdejmij krętlik. Używając linijki i markera, narysuj linię od jednego narożnego otworu na śrubę (który właśnie oznaczyłeś) do przeciwległego narożnego otworu na śrubę, przechodzącą przez środek wspornika. Teraz zrób to samo dla pozostałych 2 narożnych otworów na śruby. Powinieneś teraz mieć 4 rogi połączone dużym x. W ten sposób uzyskasz dokładny punkt środkowy krętlika. (Bardzo ważne, ponieważ będzie to miejsce mocowania małego serwa.) Alternatywnie, jeśli otwory znajdują się w naprawdę dziwnych miejscach, prześledź całą obrotową płytę podstawy, a następnie użyj tych rogów, aby znaleźć środek. Wywierć otwór 9/32" w centralnym punkcie, który właśnie utworzyłeś. Wywierć otwór 7/64" w każdym z 4 zaznaczonych otworów narożnych. Umieść krętlik na górze obudowy Hammonda (lub na pokrywie obudowy elektrycznej). Upewnij się, że nie jest to ta sama powierzchnia krętlika, której użyłeś do zaznaczenia otworów montażowych na wsporniku. Jeśli używasz obudowy Hammonda, umieść krętlik bliżej jednego z krótszych boków i wycentruj po tej stronie. Zaznacz 4 narożne otwory montażowe na obudowie (lub na pokrywie). Usuń krętlik. Jak powyżej. Połącz przeciwległe otwory, aby zrobić duży x i znajdź środek. Alternatywnie, jeśli otwory znajdują się w naprawdę dziwnych miejscach, prześledź całą obrotową płytę podstawy, a następnie użyj tych rogów, aby znaleźć środek. Wywierć otwór ½" w tym punkcie środkowym. Wywierć otwór 7/64" w każdym z 4 zaznaczonych otworów narożnych

Krok 5: Wyśrodkuj serwo

Określ środek serwa. Jest na to kilka sposobów.

Najlepszym sposobem jest podłączenie serwomechanizmu do kontrolera, którego zamierzasz użyć, włączenie go i ustawienie kontroli w pozycji środkowej. Następnie odłącz zasilanie serwomechanizmu, pozostawiając je ustawione w środkowej pozycji sterowania. Zamontuj jeden z rogów serwomechanizmu (części plastikowe, które są dostarczane z serwomechanizmem) do wału serwomechanizmu, aby łatwo było zaznaczyć, gdzie znajduje się środek. Podoba mi się kółko na tym etapie. Teraz zrób znak na rogu prostopadle do krótszego boku serwa. Chcesz, aby znak był blisko krótszego boku. Wadą jest to, że serwo jest „skalibrowane” do tego sterownika i może nie działać z innym sterownikiem. Poniższa metoda odnajdzie prawdziwy środek ruchu serwomechanizmu. Na szczęście większość kontrolerów pozwala dostosować miejsce, w którym ich zdaniem znajduje się punkt środkowy, więc ta metoda powinna działać dla prawie wszystkich kontrolerów. Serwa obracają się tylko o 180 stopni, więc jeśli zamontujesz jeden z rogów serwa (części plastikowe, które są dostarczane z serwomechanizmem) do wału serwa, łatwo będzie zobaczyć, gdzie znajduje się środek. Podoba mi się kółko na tym etapie. Obróć wałek ręcznie jak najdalej w jedną stronę. Zaznacz linię na klaksonie prostopadłą do dłuższego boku serwomechanizmu. Teraz obróć go w drugą skrajność. Powinna była podróżować o 180 stopni. Obróć wał serwo do tyłu o 90 stopni i voila masz serwo wyśrodkowane. Zwróć uwagę, gdzie jest znak i ostrożnie wyjmij klakson serwa z serwa. W tym momencie nie chcesz przesuwać wału. Jeśli tak, po prostu powtórz powyższe kroki, aby ponownie znaleźć centrum.

Krok 6: Zamontuj serwomechanizm Pan

Włóż stronę serwomechanizmu, która nie łączy się z silnikiem, w otwór w dolnej części długiego wspornika, tak aby znajdowała się na spodzie wspornika (po tej samej stronie, po której zamontowano by obrotowe).

Wyrównaj znak, który zrobiłeś na serwomechanizmie, z jedną z otwartych stron wspornika. Znak powinien być wyśrodkowany po otwartej stronie wspornika. Wywierć dwa otwory 7/64" przez klakson i wspornik. Zwykle robię to przez niektóre z istniejących otworów w klaksonie serwomechanizmu. Nie powinno mieć znaczenia, które z nich, z wyjątkiem próby zrobienia ich w odległości 180 stopni. Zainstaluj 4 Wkręcić -40 x ½" w każdy otwór we wsporniku i zabezpieczyć nakrętką 4-40. Teraz wciśnij śruby maszynowe przez wspornik i zabezpiecz dwiema nakrętkami 4-40. Klakson serwomechanizmu powinien nadal być wyśrodkowany w otworze we wsporniku, ale nie bezpośrednio przy wsporniku. Przymocuj krętlik do dolnej części długiego wspornika (klakson serwa powinien znajdować się pośrodku). Użyj 4-40 x 1/4" śrub maszynowych i nakrętek (po 4 szt.). Umieść kompletną podstawę na górze skrzynki Hammonda (lub pokrywie obudowy) i wyrównaj otwory montażowe. Serwonapęd powinien być również wyśrodkowany otwór w obudowie. Na sucho załóż serwomechanizm patelni. Kołnierz wokół wału serwa powinien ściśle przylegać do otworu w obudowie, a wałek powinien znajdować się wewnątrz klaksonu. Teraz sprawdź, czy otwory montażowe obrotowe nadal są wyrównane. Jeśli nie, wykonaj niezbędne regulacje (w razie potrzeby przewiercić). Usuń serwo. Staraj się, aby było wyśrodkowane. Tymczasowo przymocuj krętlik do obudowy Hammonda lub pokrywy za pomocą czterech śrub maszynowych 4-40 x ¼" i 4 nakrętek. Dopasuj jeden z otwartych końców wspornika do krótszego boku obudowy Hammonda. To będzie przód urządzenia. Zainstaluj ponownie serwo. Powinien być ustawiony tak, aby krótszy bok serwomechanizmu (z wychodzącymi przewodami) był równoległy do przodu urządzenia. Używając tej samej metody, jak w przypadku dużego serwa (krok 4), zaznacz otwory montażowe dla tego serwa. Usuń serwo. Wywierć te 4 otwory wiertłem 7/64", chyba że (jak mój) 2 otwory przejdą przez krętlik. W takim przypadku wywierć 2 otwory najbliżej środka krętlika wiertłem 7/64" wiertłem i wywierć pozostałe 2 otwory i krętlik wiertłem 3/32". Stuknij te 2 otwory za pomocą gwintownika 4-40. Może to być nieco opcjonalne. Możesz wywiercić wszystkie 4 otwory za pomocą wiertła 7/64" i po prostu użyj odległych 2 otworów (ze śrubami używanymi jako kołki), aby zapobiec obrotowi silnika. Odłącz krętlik od obudowy Hammonda (lub pokrywy). Zamontuj dwie śruby 4-40 x ¾" w górnej części (po tej samej stronie, co uchwyty obrotowe) obudowy (lub na pokrywie) i zabezpiecz je na dole za pomocą nakrętki na każdej śrubie. Ponownie przymocuj złącze obrotowe za pomocą czterech 4-40 x śruby ¼" i cztery nakrętki. Wykręć 2 śruby maszynowe znajdujące się najbliżej wałka serwa z serwomechanizmu. Nałóż kolejną nakrętkę na każdy wkręt do metalu zamontowany na obudowie (lub na pokrywie). Zamontuj serwo na te 2 śruby. Serwo powinno być ustawione w linii z klaksonem, jak opisano powyżej. Załóż trzecią nakrętkę na każdą śrubę i dokręć. Będą one przytrzymywać serwo do obudowy (lub płyty pokrywy). Dokręć drugą nakrętkę do serwa. Wkręć pozostałe dwie śruby serwa do gwintowanych otworów (lub po prostu do otworów). Upewnij się, że zamocowałeś śrubę mocującą klakson serwomechanizmu. Możesz pozostawić go nieco luźno, aby serwo mogło się trochę poruszyć, jeśli nie ustawiłeś go idealnie na środku.

Krok 7: Zamontuj serwomechanizm przechyłu

Najpierw wywierć otwór 7/16" w górnej części obudowy (z boku, do którego przymocowany jest obrotowy) jak najbliżej krótszego boku obudowy. Włóż przelotkę ½". Ten otwór służy do przejścia drutu serwomechanizmu przechyłu. Dlatego nie chcesz, aby krętlik lub wsporniki mogły uszkodzić przewody poprzez przycięcie otworu.

Zamontuj serwomechanizm dużego przechyłu za pomocą czterech śrub 4-40 x ¾" i 8 nakrętek. Wciśnij śruby maszynowe przez bok dolnego wspornika w kierunku środka wspornika. Zabezpiecz każdą nakrętką 4-40. Przesuń serwomechanizm nad śruby. Nakręć kolejną nakrętkę na każdą śrubę, aby przymocować serwomechanizm do wspornika. Wywierć otwór 7/64" przez drugi otwór od środka jednoramiennego serwomechanizmu. Wyśrodkuj serwo, ale tym razem użyj jednoramiennej tuby serwa. Jeśli nie pamiętasz, jak wycentrować serwo, zobacz krok 5. Zdejmij klakson. Uważaj, aby nie poruszyć wału. Zamontuj górny wspornik z dużym otworem na wale serwomechanizmu. Zabezpiecz pozostałe końce wsporników za pomocą zestawu śrub Chicago i podkładek nylonowych. Weź żeńską część zestawu śrub Chicago i umieść na nim podkładkę. Następnie przesuń go przez mały otwór z boku górnego wspornika. Teraz nasuń dwie dodatkowe podkładki nylonowe na śrubę Chicago. Teraz włóż go do małego otworu z boku suportu. Nasuń jeszcze jedną podkładkę nylonową na śrubę Chicago i wkręć część męską w część żeńską. Teraz masz punkt obrotu. Zamontuj klakson serwa tak, aby był skierowany w dół (w kierunku obudowy Hammonda). Ustaw górną platformę równolegle do obudowy Hammonda (lub płyty pokrywy) Zaznacz otwór, który wywierciłeś w serwomechanizmie na górnym wsporniku. Zdemontuj dwa wsporniki. Wywierć otwór 7/64" w miejscu, które właśnie zaznaczyłeś z boku górnego wspornika. Wkręć śrubę 4-40 x ¼" przez otwór w górnym wsporniku, który właśnie wykonałeś. Przeciągnij go od wewnętrznej strony wspornika na zewnątrz. Umieść podkładkę 4-40 na śrubie. Teraz umieść klakson na śrubie i nakręć nakrętkę 4-40, aby utrzymać ją na miejscu. Klakson serwomechanizmu powinien być również wyśrodkowany w otworze 27/64" wywierconym z boku górnego wspornika stroną, która łączy się z serwomechanizmem skierowaną do wnętrza wspornika. Ponownie zmontuj dwa wsporniki. Patrz wyżej. Upewnij się, że po podłączasz klakson serwomechanizmu do serwomechanizmu, w który włożyłeś śrubę mocującą. Obróć górny wspornik ręcznie. Dwa wsporniki powinny być blisko zetknięcia się (najlepiej bez faktycznego dotykania). Gratulacje, gotowe! Teraz podłącz go do kontrolera swojego wybór i odejdź. Zamieszczę instruktaż, jak zbudować własny kontroler, tak szybko, jak tylko go uruchomię tak, jak chcę, bez mikrokontrolera!

Zalecana:

Smokin' - zdalnie sterowana maszyna do dymu tanio: 5 kroków (ze zdjęciami)

Smokin' - Zdalnie sterowana maszyna do dymu na tanie: Jest to krótka instrukcja, jak zrobić stosunkowo małą, zdalnie sterowaną, tanią i zabawną małą maszynę do dymu, która może być używana do robienia żartów znajomym, robienia magicznych sztuczek, testowania przepływu powietrza lub czegokolwiek innego Twoje pragnienia serca.Zastrzeżenie: Ta kompilacja zawiera

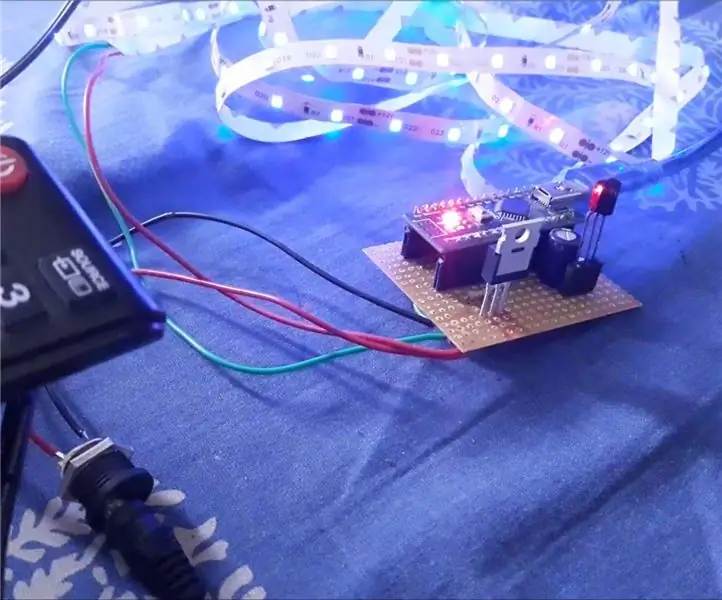

DIY Zdalnie sterowana taśma LED na podczerwień: 10 kroków (ze zdjęciami)

DIY Zdalnie sterowana taśma led na podczerwień: Witam wszystkich, witamy w naszych nowych instrukcjach, jak już wiecie z miniatury, że w tym projekcie zamierzamy stworzyć kontroler taśmy led na podczerwień, który będzie można kontrolować za pomocą dowolnego powszechnie dostępnego pilota na podczerwień, który jest ogólnie używany w

Zdalnie sterowana animowana lampa pokojowa LED: 5 kroków (ze zdjęciami)

Zdalnie sterowana animowana lampa pokojowa LED: dla tych, którzy chcą relaksującego lub hipnotyzującego kolorowego pokazu świetlnego, albo do pokoju dziecka, dekoracji świątecznych, albo po prostu dla zabawy, oto mój wzmacniacz atmosfery. Otrzymuję naprawdę entuzjastyczne odpowiedzi od 6-miesięcznych dzieci po starsze dzieci

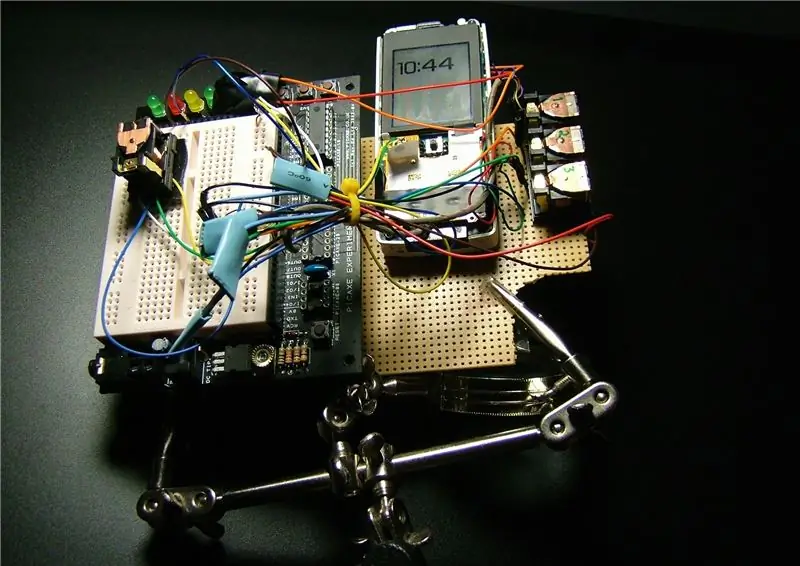

Zrób zdalnie sterowaną kamerę z telefonu komórkowego!: 5 kroków (ze zdjęciami)

Zrób zdalnie sterowaną kamerę z telefonu komórkowego!: Chcesz wiedzieć, co robi Twój kot w pracy? Wyślij wiadomość tekstową na nowo utworzony telefon do monitoringu i odbierz zdjęcia i filmy kilka sekund później. Brzmi jak sen? Nigdy więcej! Ten film wyjaśnia, jak to działa:

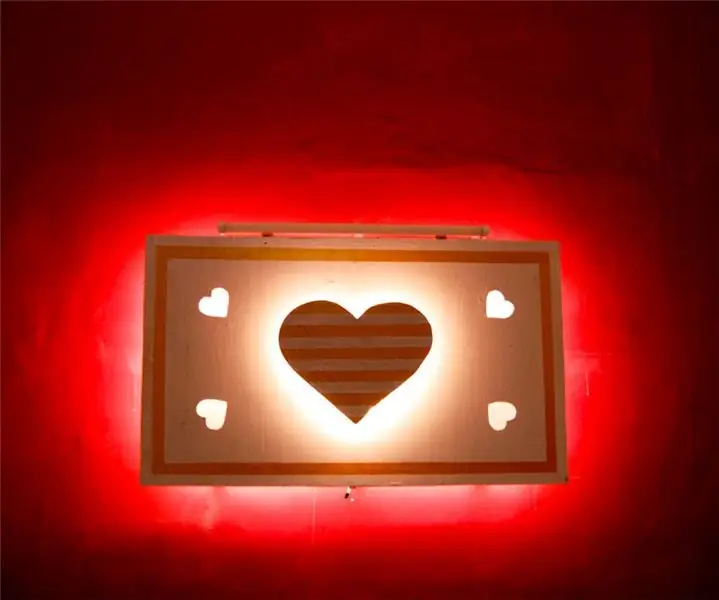

Zdalnie sterowana, podświetlana dekoracja ścienna w kształcie serca: 8 kroków (ze zdjęciami)

Zdalnie sterowana, podświetlana dekoracja ścienna w kształcie serca: W tym samouczku tworzenia prezentów dla majsterkowiczów dowiemy się, jak zrobić podświetlany panel ścienny w kształcie serca za pomocą płyty ze sklejki i dodać różne rodzaje efektów świetlnych, którymi można sterować za pomocą pilota i światła czujnik (LDR) za pomocą Arduino. C