Spisu treści:

- Kieszonkowe dzieci

- Krok 1: Czy masz odpowiedni silnik?

- Krok 2: Test prędkości

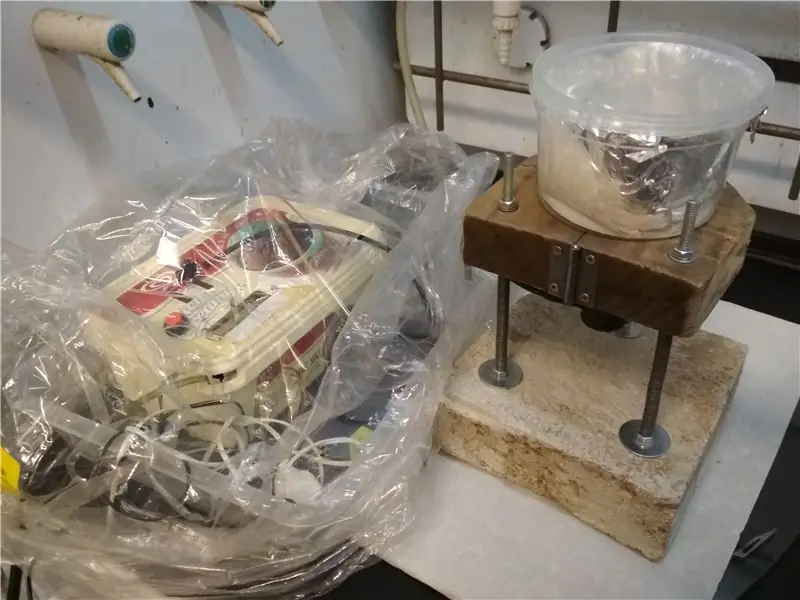

- Krok 3: Przykładowy uchwyt

- Krok 4: Zbuduj mocowanie silnika - podstawa i sprężyny

- Krok 5: Zbuduj uchwyt silnika - obudowa silnika

- Krok 6: Zbuduj mocowanie silnika - komora

- Krok 7: Budowanie obwodu sterującego

- Krok 8: Kalibracja i testowanie

- Krok 9: Podziękowania

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:28.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Nie wszystkie urządzenia są trwałe, jestem studentem/naukowcem studiującym materiały cienkowarstwowe dla technologii słonecznej. Jeden z urządzeń, na których polegam, nazywa się powlekarką obrotową. Jest to narzędzie używane do tworzenia cienkich warstw materiału z ciekłego roztworu lub prekursora. Te cienkie folie można nakładać warstwami na urządzenia, takie jak ogniwa słoneczne lub diody LED.

Na mojej uczelni mieliśmy wiele problemów z bardziej przystępnymi cenowo produktami komercyjnymi, które są dostępne za równowartość kilku tysięcy dolarów. Te komercyjne powlekarki obrotowe wykorzystują uchwyt próżniowy do przytrzymywania próbek, a napotkane problemy obejmowały między innymi zatarte silniki, zatkane uchwyty próżniowe, dymiące kondensatory, które wpływały na sprzężenie zwrotne, na którym opierała się kontrola prędkości. Nie jestem świadomy problemów, jakie miała z nimi każda grupa badawcza, ale wiem, że przynajmniej jeden był naprawiany lub czekał na naprawę w dowolnym momencie.

Projekt, który udostępniam, jest prosty, początkowo używał dwustronnej taśmy zamiast uchwytu próżniowego do przechowywania próbek, później został zaktualizowany do łatwiejszego w użyciu projektu (patrz Krok 6). Działa od ponad roku przy lekkim użytkowaniu. Nie było żadnych problemów poza zużyciem przekaźnika (nie był to nowy przekaźnik po zainstalowaniu).

Projekt składa się głównie ze znalezionych części, takich jak silnik o prądzie znamionowym 1 "leer" (500 mA), beton, drewno konstrukcyjne i niektóre uratowane elementy elektroniczne.

Kieszonkowe dzieci

Oczekuję, że każdy, kto spróbuje tego projektu, dokona zmian, więc nie jest to wyczerpująca lista tego, co jest potrzebne do projektu.

Rdzeń:

Silnik prądu stałego o prędkości nie mniejszej niż 4000 obr/min

Uchwyt wykonany dla wybranego silnika (omówione później)

Izba:

Okrągła plastikowa wanna (ja użyłam wanny po jogurcie)

Gruby plastik lub alternatywa dla wyłożenia dna wanny

Ręcznik papierowy

Taśma

Uchwyt:

ścinki sosnowe 38x228 mm (zwykle stosowane do krokwi w pokryciu dachowym)

Zawias o długości 30mm

Guma lub twarda pianka (montaż silnika)

Śruba M6 z odpowiednią główką śrubokręta

Nakrętka M6

Podkładka 6 mm

Podstawa i zawieszenie:

Ciężka podstawa (użyłem bloczka betonowego dociętego na wymiar)

M6 Pręt gwintowany

9x nakrętki M6 do pręta gwintowanego

3x długie sprężyny o średnicy 8 mm

Podkładki 12x 6 mm

Podstawy sterowania:

Pudełko projektowe (użyłem pojemnika na lody, to dobry pretekst do jedzenia lodów)

Zasilanie 12V (ja użyłem 2 więc silnik mógł być na osobnym źródle)

1x diody prostownicze do silnika

2-stopniowy timer:

2x n-kanałowy MOSFET (np. IRF540)

2x 47 uF nasadka aluminiowa 35V

2x garnek podwójny B500k

Rezystor 200K

Rezystor 10K

2x diody prostownicze do przekaźników

Przycisk chwilowy kontakt

Przekaźnik SPST (start/stop timera)

Przekaźnik DPDT (przejście prędkości 1/prędkość 2 zegara)

Obwód PWM:

1x zegar NE555

1x rezystor 1k

2x kondensatory 10nC

1x n-kanałowy MOSFET (np. IRF540)

1x radiator do MOSFET

1x izolująca podkładka silikonowa do radiatora

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k doniczek (cykl pracy)

1x diody prostownicze do przekaźników

Testowanie prędkości silnika:

Ideał:

obrotomierz optyczny.

Alternatywny:

Taśma

Cienki drut jak twardy przedmiot (np. drut, wykałaczka, spinacz)

Komputer z zainstalowanym "Audacity"

Krok 1: Czy masz odpowiedni silnik?

Większość powlekarek obrotowych musi pracować w zakresie prędkości od 500 do 6000 obr./min. Moja praca wymaga 2000 i 4000 obr./min jako najbardziej importowanych prędkości, więc mogłem zadowolić się silnikiem prądu stałego, który leżałem wokół, który pracował w zakresie od 1100 do 4500 obr./min, mój silnik może działać wolniej, chociaż wolniejsze prędkości są mniej niezawodne ze względu na opór w silniku.

Znajdź odpowiedni silnik i zasilacz, jeśli masz silnik 12 V. Dopasuj napięcie wymagane przez silnik, a prąd zasilacza powinien być idealnie o 20% większy niż wymagany przez silnik. Jeśli masz silnik 24 V, będziesz potrzebować konwertera obniżającego napięcie lub oddzielnego zasilacza, aby zapewnić 12 V dla elektroniki.

Następnie będziemy chcieli przetestować minimalną i maksymalną prędkość, którą może pomieścić twój silnik. Jeśli masz zasilacz z wybieralnym/regulowanym napięciem, użyj go, jeśli nie, zbuduj obwód PWM pokazany w dalszej części obwodu sterującego (lub pełny obwód sterujący).

Krok 2: Test prędkości

Obrotomierz optyczny to świetne narzędzie do testowania prędkości silnika, jeśli możesz go zdobyć, tutaj przedstawiam alternatywną metodę.

Część A

1. Przygotuj komputer do nagrywania dźwięku za pomocą programu „Audacity”, który jest darmowym edytorem audio.

2. Owiń taśmę wokół wału silnika (taśma elektryczna lub maskująca będzie działać dobrze).

3. Ustaw silnik na najniższą prędkość, z jaką może sobie poradzić.

4. Rozpocznij nagrywanie dźwięku.

5. Zgodnie z filmem w tej sekcji, lekko przyłóż metalową szpilkę, gwóźdź lub spinacz do papieru do taśmy na kilka sekund.

6. Zatrzymaj nagrywanie.

7. Powtórz dla maksymalnej prędkości.

8. Wyświetl dźwięk i oblicz obroty na minutę.

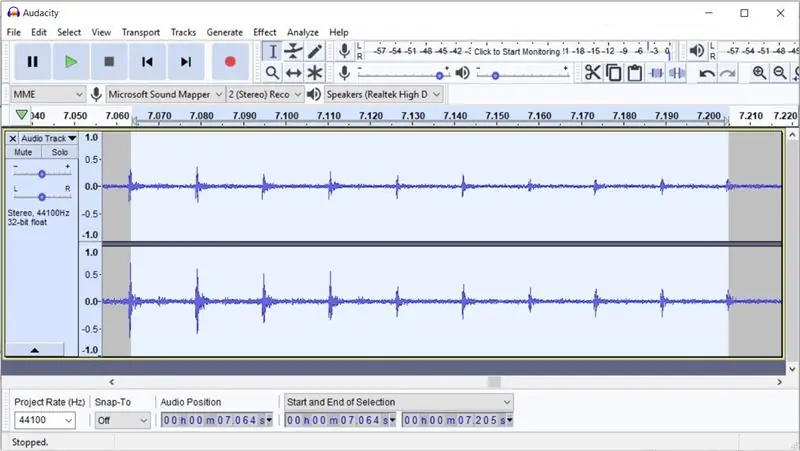

Kiedy stykamy taśmę z metalową szpilką, chcemy, żeby ledwo się dotykała. Im bliżej zbliżysz szpilkę do wału silnika, tym bardziej taśma musi się zgiąć, aby go przepuścić i tym bardziej zwalniamy lub odbieramy pęd z silnika. Jeśli kontakt między taśmą a metalową szpilką jest zbyt jasny, możemy nie uzyskać wystarczającej głośności nagrania, aby powiedzieć nam, kiedy następuje kontakt. Aby obliczyć RPM z dźwięku w Audacity (patrz zdjęcie u góry)

Część B

1. Powiększ dźwięk, aż zobaczysz wyraźne szczyty miejsca, w którym styka się szpilka.

2. Kliknij lewym przyciskiem na szczyt i przytrzymaj, przesuwając mysz tak, aby zaznaczony obszar obejmował co najmniej 5 szczytów.

3. Policz liczbę szczytów.

4. Użyj wyświetlacza czasu „Początek i koniec sekcji” na dole okna, aby uzyskać czas potrzebny do wystąpienia tych szczytów/obrotów.

5. (liczba szczytów)/(czas w sekundach) = obroty na sekundę

6. RPM = (obroty na sekundę)*60

Ważne jest, aby upewnić się, że silnik może pracować z wymaganymi prędkościami przed zbudowaniem obudowy dla tego silnika. Powtórzymy test prędkości na końcu w celu późniejszej kalibracji, pomijając krok 7 części A i zastępując krok 3 dowolną prędkością, którą testujemy.

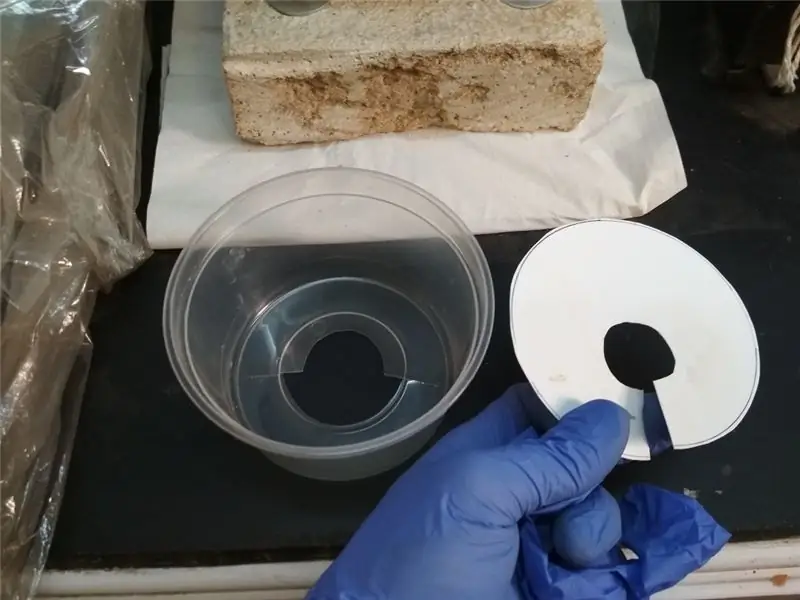

Krok 3: Przykładowy uchwyt

Najważniejszą częścią tej konfiguracji jest przykładowy uchwyt. W przypadku uchwytu aluminiowego mój przyjaciel (Gerry) obrócił go na tokarce, a następnie nagwintowano gwint, aby pasował do mojego konkretnego silnika (gwint imperialny w moim przypadku). W przypadku silnika z gwintem śrubowym na wale, montaż uchwytu polega po prostu na wkręceniu go po jego wykonaniu (link). Uważam, że jest to łatwiejsze, chociaż istnieje większe prawdopodobieństwo wystąpienia precesji, w której zamontowany jest uchwyt. Jeśli użyjesz silnika z gładkim wałem, nie będziesz miał problemów z "luzem" w gwincie. Wyzwanie polega na tym, że wałek będzie musiał być przyklejony, a jeszcze lepiej mieć śrubę dociskową, aby dokręcić go do wałka.

Jeśli masz dostęp do tokarki do metalu i kogoś, kto potrafi z niej korzystać, najlepiej obrócić uchwyt. Jeśli twój silnik ma gwint, wbij gwint w środek uchwytu. W przypadku silnika z gładkim wałem musisz użyć czegoś takiego jak wkręt dociskowy, aby docisnąć bok wału i przytrzymać go na miejscu.

Alternatywą pokazaną na powyższych zdjęciach jest wzięcie otwornicy i wycięcie dysku za pomocą wiertarki. Następnie użyj kranu, aby wbić wątek w środek. Jeśli masz miękki materiał, możesz usunąć zadzior za pomocą noża, do twardszego materiału odpowiedni będzie pilnik. Górną część otworu można następnie wypełnić żywicą epoksydową lub wyciąć z blachy metalowej na powierzchnię epoksydową.

BEZPIECZEŃSTWO: Nie zaleca się używania kleju / żywicy epoksydowej na uchwycie, ponieważ jeśli klej zawiedzie… gdzie idzie uchwyt. Uchwyt będzie wirował z dużą prędkością podczas użytkowania, dzięki czemu uchwyt z cienkiej metalowej płyty potencjalnie zamieni go w tarczę tnącą. Zalecam użycie materiału o grubości nie mniejszej niż 5 mm.

Krok 4: Zbuduj mocowanie silnika - podstawa i sprężyny

Mocowanie silnika powinno służyć dwóm celom: utrzymywać silnik na miejscu i tłumić wibracje. Montaż, który wykonasz, będzie dostosowany do Twojego silnika. Opiszę, co zrobiłem, aby dać ci pomysł, jak zrobić własne. Niektóre silniki mają wentylację z boku, więc pamiętaj, gdzie to jest i trzymaj je z dala do chłodzenia.

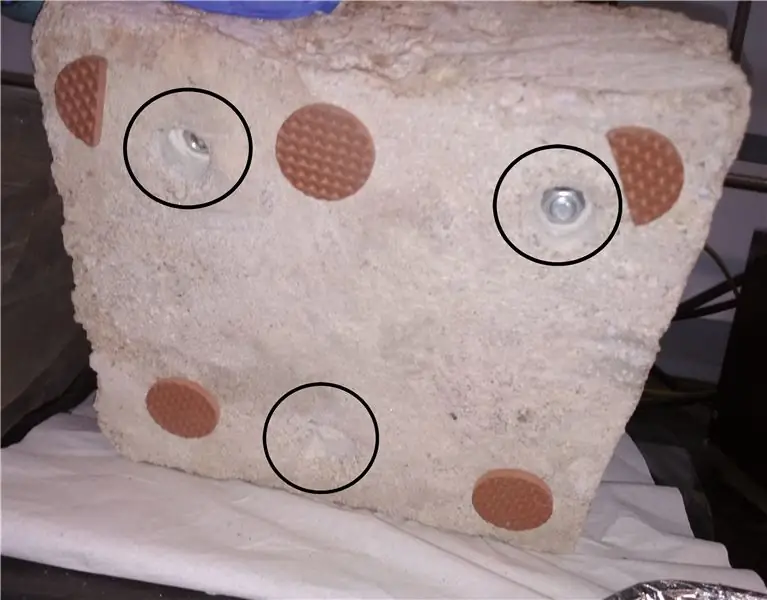

Podstawa i sprężynyZnajdź ciężką podstawę wystarczająco dużą dla projektu. Znalazłem kawałek betonu o odpowiedniej grubości i przyciąłem go na wymiar za pomocą diamentowej szlifierki kątowej. Równie dobrze powinna działać kostka brukowa lub gruba blacha. Jeśli możesz, spróbuj znaleźć coś, czego nie trzeba ciąć.

Kamienie w betonie utrudniają wiercenie, a czasami powodują, że dziury przesuwają się na bok. Więc wywierciłem otwory w podstawie na pręt gwintowany przed zaznaczeniem otworów na obudowie silnika (jeśli masz bardziej podatny materiał, kolejność nie będzie miała znaczenia).

1. Wywierć otwory pod pręt gwintowany wiertłem do kamienia o średnicy pręta gwintowanego.

2. Użyj znacznie większego wiertła do muru, aby zagłębić koniec pręta gwintowanego, podkładkę i nakrętkę, które będą znajdować się pod podstawą.

3. Zaznacz otwory na drewnianym bloku obudowy silnika na pręt gwintowany lub na kawałku papieru, aby użyć później jako szablonu.

4. Przytnij pręt gwintowany na odpowiednią długość, spiłuj krawędź cięcia i sprawdź, czy nitka jest nadal dobra. Umieszczenie nakrętki na pręcie przed cięciem. Po usunięciu tego napraw można naprawić / wyrównać gwint, jeśli później nie zostanie zbytnio uszkodzony.

5. Umieść pręty w betonie, a następnie podkładkę i nakrętkę z każdej strony.

6a. Jeśli udało Ci się znaleźć sprężyny wystarczająco długie i sztywne, aby podtrzymać silnik i obudowę, możesz umieścić je z grubą podkładką. Potrzebna jest gruba podkładka, ponieważ cienka podkładka może zaplątać się w nitkę. Możesz wykonać własne podkładki, wiercąc otwór w odpowiednim kawałku metalu i wykańczając otwór pilnikiem.

6b. Jeśli wolisz nie używać sprężyn, zamiast tego możesz użyć nakrętki i podkładki, wadą jest to, że nie będą one służyć do tłumienia drgań silnika.

Krok 5: Zbuduj uchwyt silnika - obudowa silnika

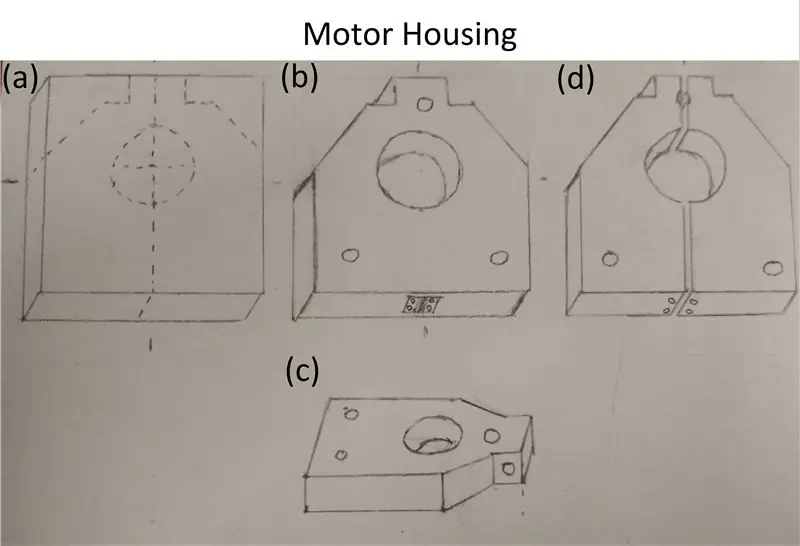

Obudowa silnika została wykonana jak zacisk, kawałki sosny były połączone zawiasowo z wgłębieniem pośrodku i nakrętką i śrubą do solidnego mocowania. Drewno użyte do budowy mojego mieszkania to wycinek z krokwi o przekroju 38x228 mm.

1. Ustal rozmiar drewna, którego potrzebujesz do swojego silnika i zaznacz go jak w (a) na powyższym zdjęciu.

2. Zaznacz otwór nie mniejszy niż średnica twojego silnika, potrzebujemy trochę miejsca na gumowy pasek, który będzie między silnikiem a obudową. Montaż jest wyrozumiały co do wielkości otworu ze względu na mocowanie typu zaciskowego (zawias i śruba).

3. Wywierć otwór pilotażowy, a następnie wywierć otwór za pomocą piły walcowej. Otwornicą użyłem tylko nacięć na głębokość około 22 mm, więc wierciłem do połowy z każdej strony.

4. Zaznacz i wywierć otwory na pręt gwintowany, który będzie podpierał obudowę silnika. Powinny one być co najmniej o 1 mm grubsze niż pręt gwintowany, aby umożliwić swobodny ruch.

5. Wkręcić zawias zgodnie z (b) na powyższym zdjęciu, a następnie go wyjąć. Ma to na celu zrobienie dziur.

6. Wytnij kształt jak w (b) powyższego zdjęcia, ja użyłem piły wstecznej.

7. Kształt pozwala nam mieć rygiel naprzeciwko zawiasu. Wywierć otwór na śrubę, jak pokazano w (c) powyższego zdjęcia. Otwór powinien być o około 2 mm większy niż rygiel, aby umożliwić łatwe otwieranie i zamykanie zespołu.

8. Wytnij kawałek wzdłuż, jak w (d) powyższego zdjęcia, a następnie wkręć zawias z powrotem.

9. Silnik owinąć taśmą gumową i umieścić w obudowie, wkładkę i dokręcić nakrętkę, śrubę i podkładkę, aby utrzymać obudowę w stanie zamkniętym, mocno, ale nie za mocno. Jeśli twój silnik ma wentylację z boku, upewnij się, że nie blokujesz jego przepływu powietrza.

10. Umieść obudowę silnika na podstawie. Upewnij się, że sprężyny są na swoim miejscu z podkładką na górze. Umieść podkładkę i nakrętkę na 3 prętach gwintowanych, aby przytrzymać silnik. Dodatkową podkładkę gumową można umieścić między obudową silnika a podkładką na górze, aby lepiej zredukować wibracje.

11. Dokręć 3 nakrętki za pomocą poziomicy.

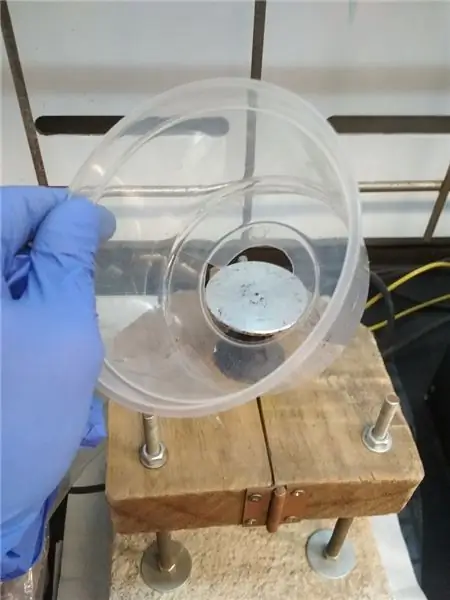

Krok 6: Zbuduj mocowanie silnika - komora

Do wykonania komory użyłem przezroczystej wanny po jogurcie i grubej plastikowej płachty.

1. Za pomocą noża wytnij kształt w podstawie pojemnika, przez który możesz przełożyć uchwyt (w przypadku uchwytu, który nie będzie usuwany do czyszczenia). Przeciąłem ukośną podstawę pojemnika, dając więcej miejsca na manewrowanie pojemnikiem, aby zmieścił się na uchwycie bez powiększania otworu w środku.

2. Zamocuj pojemnik na miejscu za pomocą odrobiny taśmy na zewnątrz pojemnika. Wolę to od stałego mocowania dla łatwiejszego czyszczenia.

3. Umieścić ręcznik papierowy na dnie pojemnika, aby wchłonąć płyn podczas powlekania wirowego, a następnie przykryć komorę folią aluminiową. W razie potrzeby użyj odrobiny taśmy, aby nie dotykała wału lub uchwytu. Ten „opatrunek” powinien być okresowo zmieniany. Folia przechwytuje większość płynu, a ręcznik papierowy pochłania większość tego, co przedostanie się przez folię.

Bonus: Po użyciu metody dwustronnej taśmy do mocowania próbek, wziąłem podpowiedź od Ossili (mają sprzęt laboratoryjny wysokiej jakości) i wyciąłem starą kartę kredytową, aby zrobić bezpróżniowe/beztaśmowe mocowanie dla moich próbek.

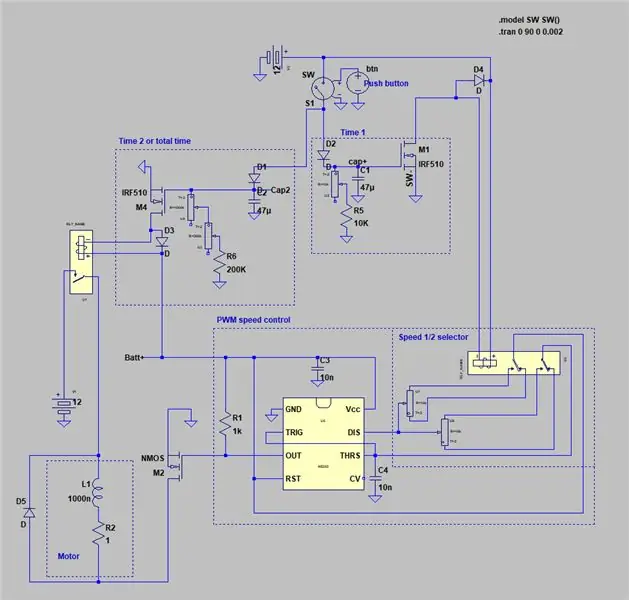

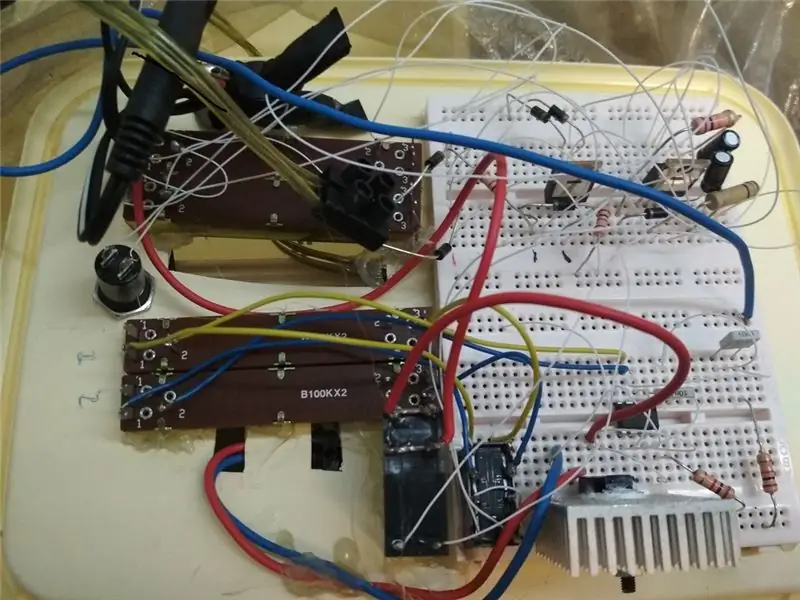

Krok 7: Budowanie obwodu sterującego

Patrząc na powyższe zdjęcia, zobaczysz zgrabne schematy obwodów i implementację płytki chlebowej. Użyłem oddzielnych zasilaczy 12V 500mA dla silnika i obwodu sterującego, ponieważ silnik ma moc znamionową 500mA, z reguły lepiej jest mieć 20% dodatkowej mocy na zasilaczu. Jeśli masz zasilacz, który może dostarczyć wystarczający prąd dla obu, świetnie.

Zamiast krok po kroku, spójrzmy na to, co robi każda sekcja.

Obwód sterowania czasem włącza i wyłącza powlekarkę wirującą i kontroluje, w którym z 2 stopni/stanów znajduje się obwód PWM i kiedy należy go przełączyć.

Odbywa się to poprzez zasilanie 2 przekaźników przez tranzystory MOSFET. Przekaźnik SPST steruje włączaniem i wyłączaniem, a przekaźnik DPDT kontroluje, który z dwóch potencjometrów ustawia cykl pracy obwodu PWM.

Obwód PWM to po prostu timer NE555 w działaniu astabilnym. Współczynnik wypełnienia jest kontrolowany przez potencjometry, gdzie stosunek ustawionej rezystancji do wartości potencjometru jest współczynnikiem wypełnienia (patrz „blok selektora prędkości” na schemacie).

Opłata:

Stosuje się tranzystory MOSFET, ponieważ umożliwiają przełączanie zasilania pobierającego pomijalny prąd przez terminal bramki. To pozwala nam przechowywać ładunek w kondensatorach do zasilania tranzystorów MOSFET, które z kolei napędzają przekaźniki. Do ładowania kondensatorów służy przycisk ze stykiem chwilowym. Diody są używane między chwilowym stykiem a kondensatorami, aby zapobiec przepływowi prądu z jednego kondensatora do drugiego.

Rozładować się:

Zasada kontrolowania czasu 2 stopni polega na rozładowaniu kondensatorów przez rezystancję. Ten opór jest ustalany przez garnki, im wyższy opór, tym wolniejsze wyładowanie. Idealnie wynika to z τ = RC, gdzie τ jest okresem lub czasem, R jest oporem, a C jest pojemnością.

W zastosowanym obwodzie czasowym są 2 x 500K podwójnych potencjometrów, co oznacza, że dla każdego potencjometru są 2 zestawy zacisków. Korzystamy z tego, łącząc drugi potencjometr szeregowo ze sobą oraz szeregowo z jednym z pierwszych zestawów zacisków potencjometrów. W ten sposób, gdy ustawimy opór w pierwszej puli, doda ona równoważny opór do drugiej. Pierwsza pula jest ograniczona do 500K, podczas gdy druga jest okablowana, będzie miała rezystancję do 1000K plus wartość pierwszej puli. Aby uwzględnić minimalną rezystancję, dodałem dodatkowo rezystor o stałej wartości do każdej linii zgodnie ze schematem obwodu.

Krok 8: Kalibracja i testowanie

Po skończeniu powlekarki wirowej przystąpiłem do jej testowania. Zdjęcie próbek powyżej przedstawia próbkę (hybrydowy perowskit) wykonaną na drogiej powlekarce obrotowej po lewej stronie i powlekarce obrotowej opisanej w tej instrukcji po prawej stronie. W tych powlekarkach obrotowych ustawiono tę samą prędkość.

Powlekarkę obrotową można skalibrować w zależności od napięcia lub położenia potencjometrów prędkości. Początkowo kalibrowałem napięcie, a następnie zaznaczałem prędkości/pozycje, których najczęściej używam na potencjometrach.

Podczas kalibracji napięciem nie jestem pewien, czy różne multimetry będą odczytywać sygnał PWM jako to samo napięcie, dlatego zawsze używam tego samego multimetru, z którym skalibrowałem, jeśli muszę ustawić powlekarkę wirową na prędkość, która nie ma skojarzonej cechowanie. Napięcie było odczytywane na wyjściu podawanym do silnika. Multimetr nie był podłączony podczas pomiaru prędkości, aby uniknąć możliwości zmniejszenia przez multimetr prądu dostarczanego do silnika.

1. W części poświęconej testom prędkości szczegółowo opisano proces do testu prędkości. Powtórz ten proces w różnych pozycjach potencjometrów kontroli prędkości, spróbuj uwzględnić prędkości, przy których zamierzasz używać powlekarki wirowej, oraz prędkość minimalną i maksymalną. Około 5 pomiarów powinno wystarczyć. Dla każdej prędkości zapisz pozycję i/lub napięcie.

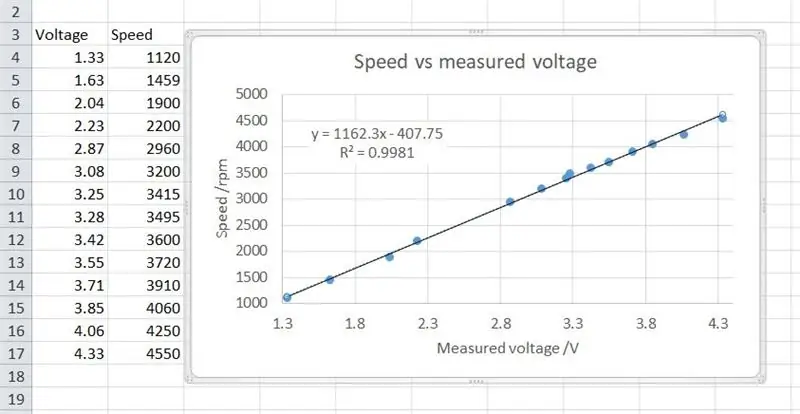

2. Umieść prędkości i napięcia kalibracji w programie Microsoft Excel, a następnie wykreśl wykres

3. Dodaj linię trendu do swoich danych. Użyj najprostszego dopasowania, które wyjaśni trend danych, najlepiej wielomianu liniowego lub wielomianu drugiego rzędu.

3a. Aby to zrobić w Excelu, wybierz swój wykreślony wykres, przejdź do zakładki układu na wstążce opcji

3b. Kliknij ikonę „Linia trendu”.

3c. Wybierz „więcej opcji linii trendu”

3d. Wybierz opcję i zaznacz „Wyświetl równanie na wykresie” i „Wyświetl wartość R-kwadrat na wykresie”

Mam nadzieję, że masz dobre dopasowanie, teraz możesz użyć równania, aby obliczyć obroty na minutę na podstawie napięcia dostarczanego do silnika.

Ponieważ i czytelnik jest prawdopodobnie naukowcem…

Technika pipetowania: W filmie użyłem mikropipety pod kątem, co pomogło mi trzymać rękę z dala od filmu. Idealnie pipeta powinna być pionowa i jak najbliżej próbki/podłoża bez dotykania jej, jak można wiarygodnie powtórzyć.

Jakość kliszy: Niektórych cech osadzonych na zdjęciu cienkich błon można uniknąć, filtrując roztwory prekursorowe przed użyciem (np. stosując filtr 33 um PTFE). Jaśniejszy kolor filmu widziany z „wymyślnego” powlekarki wirowej może być wynikiem narastającego tempa i atmosfery. „Fantazyjną” powlekarkę wirującą wytworzono tylko do pracy przy wysokim przepływie gazu obojętnego, ponieważ takie folie powlekano wirowo w azocie na „wymyślnej” powlekarce wirowej i powietrzu w powlekarce wirowej DIY.

Krok 9: Podziękowania

Ta krótka sekcja, aby dać kontekst, gdzie studiuję i grupy, które wspierają moje badania, które koncentrują się wokół fotowoltaiki hybrydowo-perowskitowej.

- Uniwersytet Witwatersrand, Republika Południowej Afryki

- Narodowa Fundacja Badawcza (NRF), Republika Południowej Afryki

- GCRF-START. Wielka Brytania

- Gerry (który obrabiał aluminiowy uchwyt powlekarki obrotowej)

Zalecana:

Zamień prawie wszystko w głośnik: 13 kroków (ze zdjęciami)

Zamień prawie wszystko w głośnik: Możesz zmienić prawie każdy przedmiot w głośnik, używając dysku piezoelektrycznego i kilku dodatkowych komponentów. Chociaż może się to wydawać magią, w rzeczywistości istnieje dość proste wyjaśnienie techniczne. Napędzając płytę piezoelektryczną za pomocą wzmacniacza, płyta

(prawie) Universal MIDI SysEx CC Programmer (i Sequencer): 7 kroków (ze zdjęciami)

(prawie) Universal MIDI SysEx CC Programmer (i Sequencer…): W połowie lat osiemdziesiątych producenci syntezatorów zaczęli wprowadzać zasadę „mniej znaczy lepiej”; proces, który doprowadził do powstania syntezatorów typu barebone. Pozwoliło to na obniżenie kosztów po stronie producenta, ale sprawiło, że proces łatania był żmudny, jeśli nie niemożliwy do ostatecznego użycia

Mechanizm rozrządu i zegar łańcucha - prawie za darmo!: 5 kroków (ze zdjęciami)

Zegar na zębatce i łańcuchu rozrządu - prawie za darmo!: Mam nadzieję, że podczas zmiany zestawu rozrządu w samochodzie nie wyrzuciłeś starych zębatek i łańcucha. Prawie to zrobiłem, ale moja żona pokazała mi to: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock 125 USD plus przesyłka.

Spraw, aby Twój monitor był niewidoczny (prawie prawie): 4 kroki

Spraw, aby Twój monitor był niewidoczny (prawie prawie): Utwórz tło pulpitu, aby bawić i zmylić znajomych i współpracowników, używając tylko aparatu cyfrowego i trochę manipulacji

Konwertuj (prawie) dowolny plik multimedialny na (prawie) dowolny inny plik multimedialny za darmo!: 4 kroki

Konwertuj (prawie) dowolny plik multimedialny na (prawie) dowolny inny plik multimedialny za darmo!: Mój pierwszy instruktażowy, pozdrawiam! W każdym razie szukałem w Google darmowego programu, który przekonwertowałby moje pliki Youtube.flv do formatu, który jest bardziej uniwersalny, jak.wmv lub.mov.Przeszukałem niezliczone fora i strony internetowe, a następnie znalazłem program o nazwie