Spisu treści:

- Kieszonkowe dzieci

- Krok 1: USUŃ MAGNESY I OKREŚL POLARYZACJĘ

- Krok 2: OBRÓBKA WIRNIKA

- Krok 3: Przyklej magnesy do wirnika

- Krok 4: Obróbka uchwytu magnesu silnika prądu stałego

- Krok 5: przyklej magnesy do uchwytu magnetycznego

- Krok 6: OBRÓBKA ZŁĄCZA SILNIKA ELEKTRYCZNEGO - POMPA WODNA I MOCOWANIE

- Krok 7: UMIEŚCIĆ UCHWYT MAGNETYCZNY NA OSI SILNIKA DC

- Krok 8: OBRÓBKA WSPORNIKÓW SILNIKÓW PRĄDU STAŁEGO I UMIESZCZANIE ELEMENTÓW ELEKTRYCZNYCH

- Krok 9: OBRÓBKA I ŁĄCZENIE ZESPOŁU WIROWEGO

- Krok 10: POŁĄCZENIA ELEKTRYCZNE I MONTAŻ KOŃCOWY

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:28.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

W tej INSTRUKCJI wyjaśnię, jak zrobiłem pompę wodną ze sprzęgłem magnetycznym.

W tej pompie wodnej nie ma mechanicznego połączenia wirnika z osią silnika elektrycznego, dzięki czemu działa. Ale jak to się dzieje i co skłoniło mnie do zaproponowania takiego rozwiązania? Było to możliwe dzięki zastosowaniu zasady przyciągania i odpychania, która naturalnie występuje między magnesami. Do realizacji tego projektu motywowało mnie to, że potrzebowałem Modułowej Pompy Wodnej, na którą mogłem łatwo zmienić niektóre jej cechy, takie jak kształt łopatek wirnika, jego promień, rodzaje materiałów itp. i sprawdzić wyniki, które z nich wynikają zmiany, utrzymując ten sam silnik elektryczny i napięcie. Początkowo zacząłem budować tradycyjne pompy odśrodkowe, ale napotkałem wiele problemów związanych z wyciekami wody (pomiędzy wałem silnika elektrycznego a wirnikiem). Przypadkowo w tych dniach YouTuber GreatScott (świetny eksperymentator i którego podziwiam) miał podobne problemy, jak opisano w tym filmie.

Jeśli magnesy są przymocowane do wału silnika elektrycznego, a także do wirnika, być może można go obrócić i napędzać wodę, nawet jeśli nie ma połączenia mechanicznego. Ten pomysł wzbudził moje zainteresowanie realizacją tego projektu, który mam nadzieję okaże się przydatny.

Doświadczenie zdobyte podczas realizacji tego projektu pozwoliło mi stwierdzić, że istnieje wiele praktycznych zastosowań tych zasad nie tylko w dziedzinie pomp hydraulicznych.

Kieszonkowe dzieci

Zastrzeżenie: Ta lista zawiera linki partnerskie, kiedy rejestrujesz się za pomocą linku partnerskiego, zarabiam niewielką prowizję. Pochodzi to bezpośrednio z firmy i w żaden sposób nie wpływa na Ciebie. Te linki afiliacyjne pozwalają mi kontynuować rozwój nowych projektów. Dziękuję.

- Pleksiglas o wymiarach co najmniej 200mm na 150mm o grubości 6mm (wykorzystywany do wykonania wnęk wirnika i sprzęgu silnika elektrycznego).

- Dwa arkusze plexi o wymiarach 80 mm na 80 mm o grubości 4,5 mm (używane do wykonania wirnika i uchwytu magnesu silnika prądu stałego).

- Płyta pleksi 200mm na 150mm o grubości 4mm (do mocowania silnika elektrycznego).

- Dwie śruby M3 o długości 8mm i odpowiadające im nakrętki (do połączenia silnika elektrycznego ze złączką).

- Sześć śrub M4 o długości 20 mm i 2 odpowiadające im nakrętki (dla górnego i dolnego połączenia wnęk wirnika).

- Dwie nakrętki dystansowe M4 o długości 18mm.

- Dwa żeńskie złącza typu bananowego do obudowy

- Dwa męskie złącza typu banan

- Wyłącznik zasilania.

- Silnik elektryczny o średnicy 40mm i długości 55mm, zasilany prądem stałym 24V (DC) z wałem o średnicy 5mm

- Klej błyskawiczny, epoksydowy lub podobny.

- Magnesy neodymowe o długości 12mm, grubości 2mm i szerokości 4mm.

- Lutownica elektryczna i kable do połączeń elektrycznych.

- Permanentny czarny marker.

- Wkrętaki.

- Szczypce

- Kompas.

- Frezarka CNC o polu roboczym co najmniej 300mm na 200mm.

-

Frez palcowy 1,5 mm

- Elastyczny wąż wodny o średnicy zewnętrznej 8 mm i długości co najmniej 250 mm.

- Pojemniki na wodę

- Opaski.

- Źródło prądu stałego 19 V lub 24 V

Krok 1: USUŃ MAGNESY I OKREŚL POLARYZACJĘ

Magnesy użyte w tym projekcie zostały wydobyte z bezszczotkowego silnika prądu stałego. Przy pomocy płaskiego śrubokręta lekko docisnąłem podstawę magnesów i po kolei udało mi się je zdjąć. Na początku myślałem, że to będzie bardzo trudne, ale prawda jest taka, że tak nie było. Na koniec otrzymasz komplet magnesów, które zostały ulokowane zgodnie z zasadą PRZECIWNE BIEGUNY PRZYCIĄGAJĄ I RÓWNIE ODRZUCAJĄ. Za pomocą kompasu zacznij osobno oznaczać bieguny każdego magnesu. Jeśli wykonasz wyimaginowane i poziome cięcie na każdym magnesie, jedna twarz będzie PÓŁNOCNA, a druga POŁUDNIE w tego typu magnesach

Krok 2: OBRÓBKA WIRNIKA

Wirnik z uchwytem magnetycznym został wykonany z jednego kawałka 80mm na 80mm Pleksiglasu. Wymagało to wykonania dwustronnych cięć. W cięciu WSZYSTKICH kawałków zastosowano frez ENDMILL o średnicy 1,5mm. Arkusze pleksi są ZAWSZE większe niż cięcia, które mają być wykonane, dzięki czemu można je prawidłowo przymocować do stołu roboczego, pozostawiając na to margines.

Zastosowana przeze mnie metoda była następująca:

Najpierw wykonuje się wgłębienia na magnesy i otwór przelotowy znajdujący się 5mm na 5mm od początku osi współrzędnych pleksi i maszyny CNC.

Po drugie, na całej głębokości materiału wykonuje się kwadratowe cięcie o wymiarach 50 mm na 50 mm, odłączając w ten sposób kawałek.

Po trzecie, kawałek jest odwracany i sklejany klejem błyskawicznym w tej samej pozycji, w jakiej zajmował pierwsze cięcie, ale przeciwną stroną do góry (użyj ewentualnych śladów pozostawionych przez frez na stole złomu. Weryfikuje się to za pomocą odniesienia otwór, że część została zablokowana w prawidłowej pozycji (Jeżeli pozycja X = 5 mm, Y = 5 mm i Z = 0 jest wykonywana w oprogramowaniu sterującym Twojej maszyny CNC, musi być dokładnie zgodna z początkiem otworu referencyjnego).

Po czwarte wykonuje się nacięcie lamel wirników oraz otwór centralny i przelotowy o średnicy 5mm.

Po piąte, okrągłe cięcie jest wykonywane na całym kawałku i zostaje oddzielone od reszty materiału Plexiglas

Krok 3: Przyklej magnesy do wirnika

Czy pamiętasz w kroku 1, kiedy zidentyfikowaliśmy biegunowość magnesów? Teraz przyszedł czas na wykorzystanie tej wiedzy. Umieść niewielką ilość kleju błyskawicznego w pierwszym zagłębieniu magnesów, a następnie w pierwszym magnesie. Trzymaj go w tej pozycji przez kilka sekund, aż klej zadziała. W zależności od tego, jak umieściłeś magnes, będziesz miał PÓŁNOCNY lub POŁUDNIOWY stroną do góry, następny magnes będzie skierowany przeciwną stroną do góry. PROSZĘ O POTWIERDZENIE, ŻE WYKONUJESZ TO PRAWIDŁOWO, MA TO KLUCZOWE ZNACZENIE DLA POMYŚLNEGO ROZWOJU TEGO PROJEKTU.

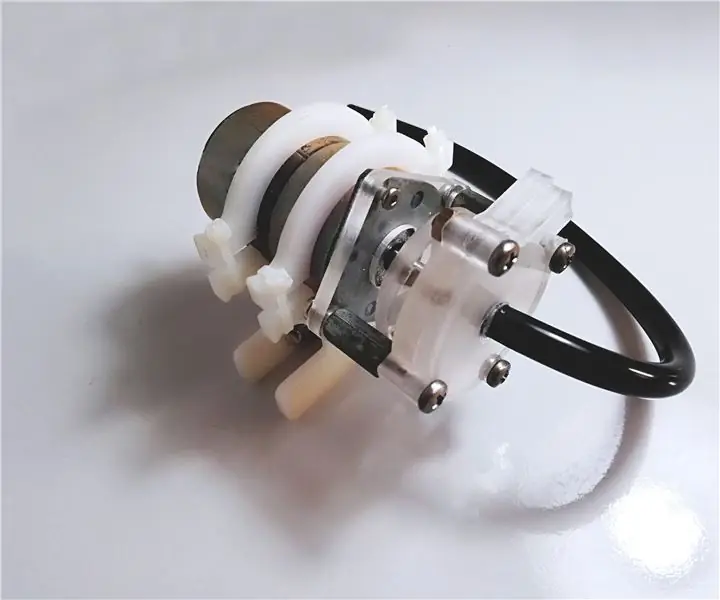

Na końcu i po powtórzeniu poprzedniego kroku 6 razy powinieneś zobaczyć coś bardzo podobnego do zdjęcia, które tutaj pokazuję.

Sprawdź ponownie za pomocą kompasu, czy magnesy zmieniają swoją polaryzację. NIE POWINIEN BYĆ DWÓCH MAGNESÓW ŁĄCZĄCYCH SIĘ Z TĄ SAMĄ POLARYZACJĄ.

Ważne jest, aby wyjaśnić, że magnesy nie powinny przekraczać powierzchni pleksi, więc ilość użytego kleju powinna być umiarkowana.

Krok 4: Obróbka uchwytu magnesu silnika prądu stałego

Uchwyt magnesu silnika prądu stałego został wykonany z kawałka plexi o wymiarach 80 mm na 80 mm. Uchwyt magnesu silnika prądu stałego jest odpowiedzialny za przenoszenie momentu obrotowego na wirnik, gdy oddziałuje z nim magnetycznie. Najpierw wykonuje się nacięcia wnęk pod magnesy i środkowe wgłębienie, następnie należy wykonać również zewnętrzne cięcie okrężne. W moim przypadku wał silnika miał sfazowanie 0,5 mm i był uwzględniony na rysunku wektorowym. W przypadku, gdy używany silnik elektryczny go nie posiada, użyj koła wektorowego 5 mm znalezionego w ostatnim kroku.

Krok 5: przyklej magnesy do uchwytu magnetycznego

Obowiązują tutaj te same zasady określone w kroku 3. Umieść niewielką ilość kleju błyskawicznego w pierwszym zagłębieniu magnesów, a następnie w pierwszym magnesie. Trzymaj go w tej pozycji przez kilka sekund, aż klej zadziała. W zależności od tego, jak umieściłeś magnes, będziesz miał PÓŁNOCNY lub POŁUDNIOWY stroną do góry, następny magnes będzie skierowany przeciwną stroną do góry. POSTĘPUJ Z ZALECENIAMI W KROKU 3

Krok 6: OBRÓBKA ZŁĄCZA SILNIKA ELEKTRYCZNEGO - POMPA WODNA I MOCOWANIE

Jest bardzo prawdopodobne, że będziesz musiał przekształcić rysunek wektorowy tego elementu w zależności od charakterystyki używanego silnika elektrycznego. Zadaniem tego elementu jest przymocowanie zespołu wirnika do korpusu silnika elektrycznego, osiągając separację między nimi. W moim przypadku wykonałem obróbkę z arkusza pleksi o grubości 200mm na 150mm i grubości 6mm, z którego wyciąłem wnęki wirnika. Korpus zastosowanego silnika elektrycznego ma dwa gwinty na śruby M3, więc dwa otwory w tym elemencie są przeznaczone na śruby M3, a dwa na M4.

Krok 7: UMIEŚCIĆ UCHWYT MAGNETYCZNY NA OSI SILNIKA DC

Uchwyt magnesu silnika prądu stałego musi być bezpiecznie przymocowany do wału silnika elektrycznego i całkowicie do niego prostopadły. W moim przypadku wygodnie było nałożyć go na wałek, nałożyć klej błyskawiczny na złącze, odczekać 20sek i podać napięcie 5V na silnik elektryczny, aby obracały się na niskich obrotach i czekały na wyschnięcie zespołu. Dzięki temu udało mi się ustawić uchwyt magnesu prostopadle do osi. NIE OGRANICZAJ SIĘ Z ILOŚCIĄ KLEJU, GDY SYSTEM ZACZYNA SIĘ OBRACAĆ KLEJ ZACZNIE ROZKŁADAĆ SIĘ Z KAŻDEJ STRONY (DBAJ O SWOJE OCZY)

Krok 8: OBRÓBKA WSPORNIKÓW SILNIKÓW PRĄDU STAŁEGO I UMIESZCZANIE ELEMENTÓW ELEKTRYCZNYCH

Zaprojektowany przeze mnie system nośny jest dość prosty i wymaga jedynie czterech opasek kablowych, aby przymocować go do silnika elektrycznego. W jednej z podstaw wykonano wgłębienia na przełącznik i złącza bananowe. Zostały one wycięte z arkusza pleksiglasu o grubości 200 mm na 150 mm i grubości 4 mm.

Krok 9: OBRÓBKA I ŁĄCZENIE ZESPOŁU WIROWEGO

Wnęki wirnika uzyskano z arkusza pleksiglasu o wymiarach 200 mm na 150 mm o grubości 6 mm. PRĘDKOŚĆ POSUWU została ustawiona na 200 mm na minutę. Jest to proces, który zajmuje najwięcej czasu (ok. 25 min na twarz). Jeśli w jakimkolwiek przypadku zauważysz, że frez o średnicy 1,5 mm zaczyna utknąć w plastikowych odpadkach, spróbuj nasmarować frez jakimś rodzajem oleju do tych celów. Na początku łączyłem montaż z uszczelką, ale uzyskanie dobrej szczelności okazało się bardziej skomplikowane niż bezpośrednie łączenie elementów. Jeśli zauważysz, że podczas pracy powietrze jest zasysane przez złącze, postaraj się zakryć nieszczelność bardzo małą ilością kleju.

Krok 10: POŁĄCZENIA ELEKTRYCZNE I MONTAŻ KOŃCOWY

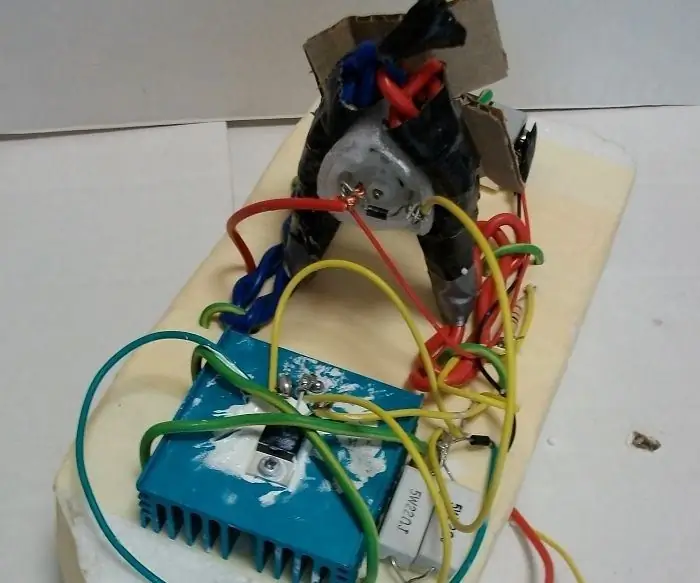

Połączenia elektryczne są bardzo proste:

Najpierw zidentyfikuj prawidłową polaryzację, w której silnik prądu stałego obraca się zgodnie z ruchem wskazówek zegara i oznacz je jako kabel dodatni i kabel ujemny.

Po drugie, nawiąż połączenie elektryczne z lutownicą między dodatnią wtyczką bananową (czerwoną) a jedną z nóżek wyłącznika zasilania.

Po trzecie, przylutuj przewód z drugiej nogi przełącznika do dodatniego przewodu silnika elektrycznego.

Po czwarte przylutuj ujemny kabel silnika prądu stałego bezpośrednio do ujemnego złącza bananowego (czarny).

Połącz cały zestaw za pomocą odpowiednich śrub i nakrętek. Włóż wąż przez utworzony w tym celu otwór i nałóż klej, aby utrzymać go na miejscu. Unikaj zatykania się wirnika.

Ważna uwaga: MAGNESY UCHWYTU NA SILNIK PRĄDU STAŁEGO I MAGNESY WIROWE MUSZĄ BYĆ ODDZIELONE MIĘDZY 6 A 8 mm.

Jeśli są bardzo blisko, spowoduje to nadmierną siłę tarcia pomiędzy wirnikiem a jedną z jego wnęk. Jeśli są bardzo oderwane, oddziaływanie magnetyczne może nie wystarczyć do przeniesienia momentu obrotowego niezbędnego do prawidłowej pracy pompy.

Coś, co przypadkowo odkryłem, to to, że gdy system pompuje wodę, wirnik wydaje się "pływać" wewnątrz wnęki, a tarcie we wnękach jest minimalne (co będę musiał zbadać dalej).

Jeśli wykonałeś te kroki, prawdopodobnie masz już własny wariant tej pompy wodnej. Mam nadzieję, że podobało ci się to tak samo jak mnie.

Aktualizacja: Oferuję pliki stl tego projektu dla tych, którzy mają drukarkę 3D. Dzięki Melman2 za sugestię.

Drugie miejsce w wyzwaniu magnesów

Zalecana:

Bezdotykowa fontanna wodna: 9 kroków (ze zdjęciami)

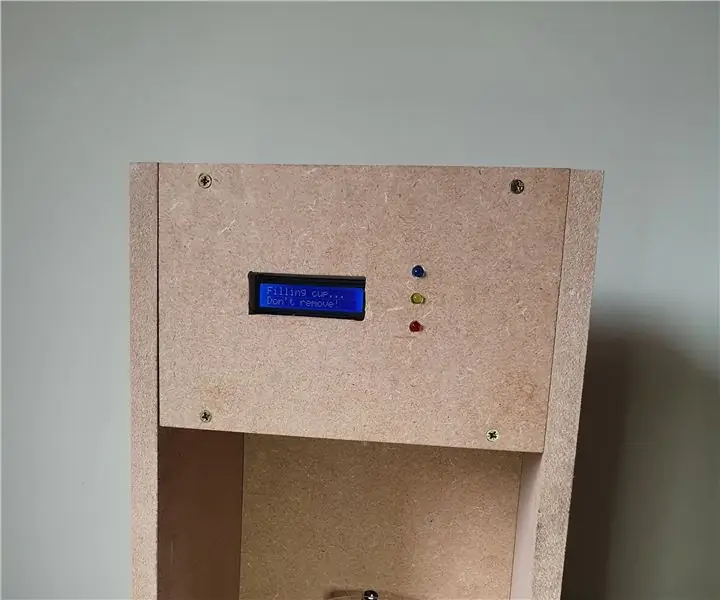

Contactless Water Fountain: Na koniec mojego pierwszego roku jako student MCT otrzymałem zadanie stworzenia projektu, który zawierałby wszystkie umiejętności, które zdobyłem na kursach w ciągu roku. Szukałem projektu, który sprawdziłby wszystkie postawione wymagania przez moich nauczycieli i w

Łódź wodna: 6 kroków

Łódź wodna: Ten artykuł pokazuje, jak zrobić łódź, która włącza się po umieszczeniu w wodzie. Wszyscy wiemy, że woda jest dobrym przewodnikiem, który włącza tranzystor (poprzez dostarczanie prądu do jego zacisku podstawowego) w tym obwodzie, który napędza śmigło z t

Kieszonkowa pompa wodna: 7 kroków

Kieszonkowa pompa wodna: W codziennych sytuacjach dostępna woda jest często zanieczyszczona, niezdrowa, a nawet trująca. Dlatego często konieczne jest transportowanie wody pitnej z niższych poziomów na wyższe, gdzie można ją wykorzystać. Pompa wodna jest często realną opcją

Magnetycznie zatrzaskowy futerał na narzędzia wielofunkcyjne: 10 kroków

Magnetycznie zatrzaskowa kabura na narzędzia wielofunkcyjne: Zawsze mam narzędzie wielofunkcyjne przy pasku w pracy. Problem w tym, że po mniej więcej roku zakładka zamykająca na rzep traci swoją „lepkość”. Moim rozwiązaniem jest użycie potężnych magnesów ze starego dysku twardego do wymiany rzepu na klapie. Przy zamkniętej klapie

Warhammer Sorcerer na dysku z silnikiem sprzężonym magnetycznie i diodami LED: 4 kroki

Warhammer Sorcerer on Disc z silnikiem sprzężonym magnetycznie i diodami LED: Chcesz dodać trochę PIZZAZZ do swoich projektów artystycznych? Silniki i diody LED są do zrobienia! Czy jesteś entuzjastą gier Warhammer? Ten jeden jest dla Ciebie! To jest mój Tzeentch Sorcerer Lord on Disc, poprawiony z dodanymi 3 diodami LED, silnikiem, mikro (PIC) i małym