Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:26.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

W przypadku tego projektu wymagano opracowania wynalazku lub systemu, który już został wynaleziony, ale który wymagał pewnych ulepszeń. Jak niektórzy mogą wiedzieć, Belgia jest bardzo popularna ze względu na swoje piwo. W tym projekcie wynalazkiem, który wymagał pewnych ulepszeń, jest połączony system, który może zacząć od otwarcia piwa, a następnie nalania piwa do odpowiedniej szklanki wybranej przez klienta. Ten wynalazek nie jest zbyt dobrze znany, ponieważ „zdrowa” osoba mogłaby go wykonać łatwiej ręcznie niż przez maszynę, ale nadal jest bardzo interesujący dla innej kategorii ludzi. Dziś niestety niektórzy z nas nie są w stanie tego zrobić. Mówiąc bardziej wyraźnie, osoby z poważnymi problemami z ramionami lub mięśniami, osoby starsze lub osoby z chorobą taką jak Parkinson, A. L. S. itp. nie są w stanie tego zrobić. Dzięki temu mechanizmowi będą mogli samodzielnie napić się dobrze zaserwowanego piwa bez konieczności czekania, aż ktoś przyjdzie i pomoże im w tych dwóch zadaniach.

Nasz system jest również przeznaczony dla prostego konsumenta, który chce cieszyć się piwem sam na sam ze swoimi przyjaciółmi i cieszyć się belgijskim doświadczeniem. Dobre serwowanie piwa nie jest dla wszystkich i rzeczywiście nasza praktyka jest znana na całym świecie i z przyjemnością dzielimy się nią z całym światem.

Kieszonkowe dzieci:

Główne składniki:

- Arduino UNO (20,00 euro)

- Konwerter napięcia obniżający: LM2596 (3,00 euro)

- 10 2-stykowych listew zaciskowych (łącznie 6,50 euro)

- 2-stykowy włącznik/wyłącznik SPST (0,40 euro)

- Kondensator 47 mikro Farad (0,40 euro)

- Drewno: MDF 3 mm i 6 mm

- PLA-plastik

- Filament do drukowania 3D

- 40 śrub i nakrętek: M4 (0,19 euro każda)

- Siłownik liniowy - Nema 17: 17LS19-1684E-300G (37,02 euro)

- Hybrydowy silnik krokowy Sanyo Denki (58,02 euro)

- 2 sterowniki krokowe: DRV8825 (4,95 euro każdy)

- 2 guziki (1,00 euro każdy)

- 3 mikroprzełączniki (2,25 euro każdy)

- 5 łożysk kulkowych ABEC-9 (0,75 euro każde)

Oprogramowanie i sprzęt:

- Inventor z Autodesk (pliki CAD)

- drukarka 3d

- Wycinarka laserowa

- Zasilanie napięciem 24 V

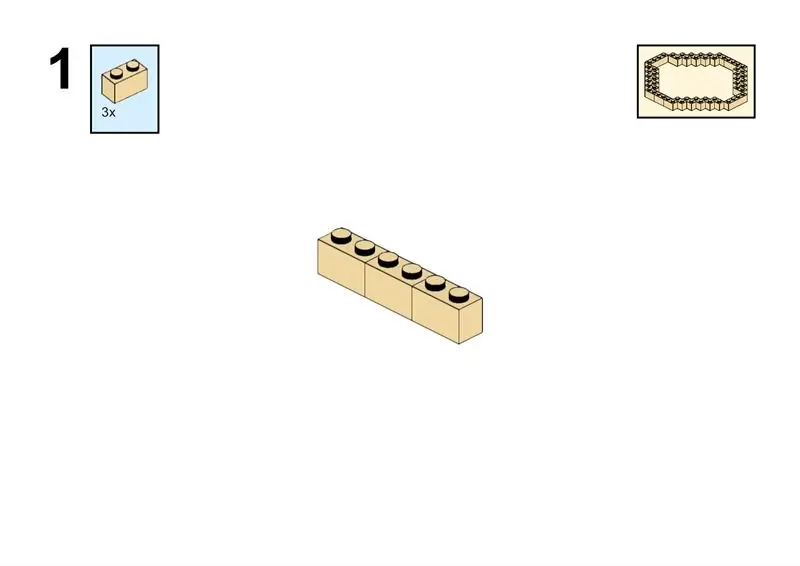

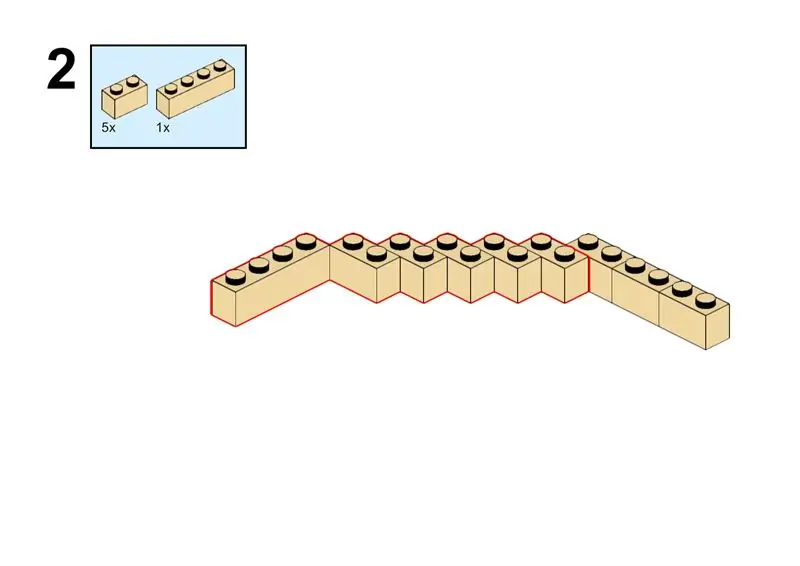

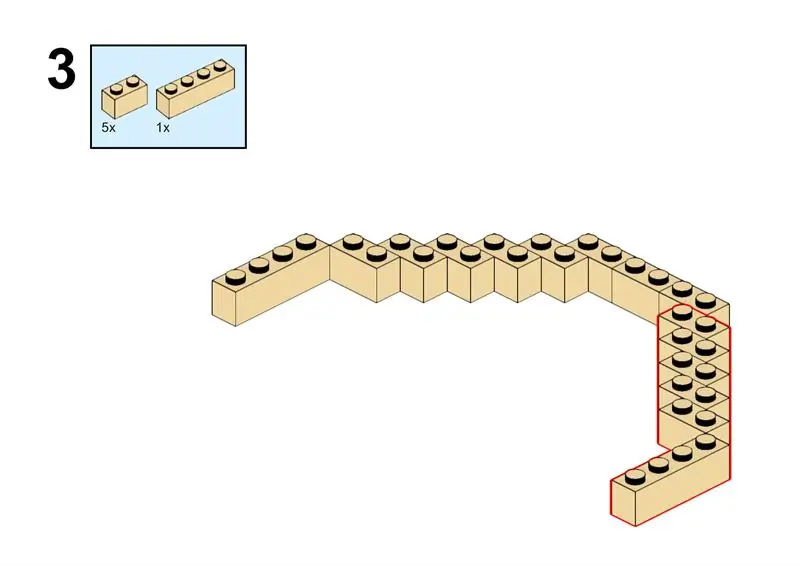

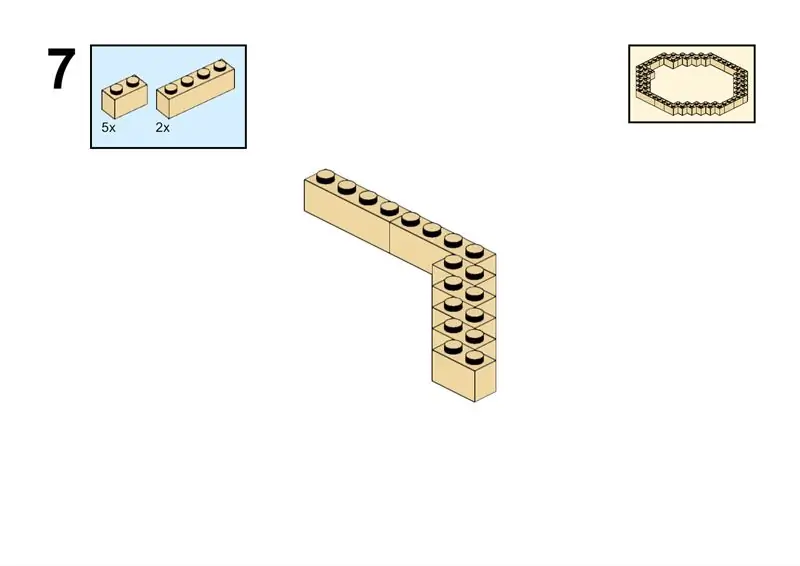

Krok 1: Konstrukcja drewniana

Konstrukcja drewniana

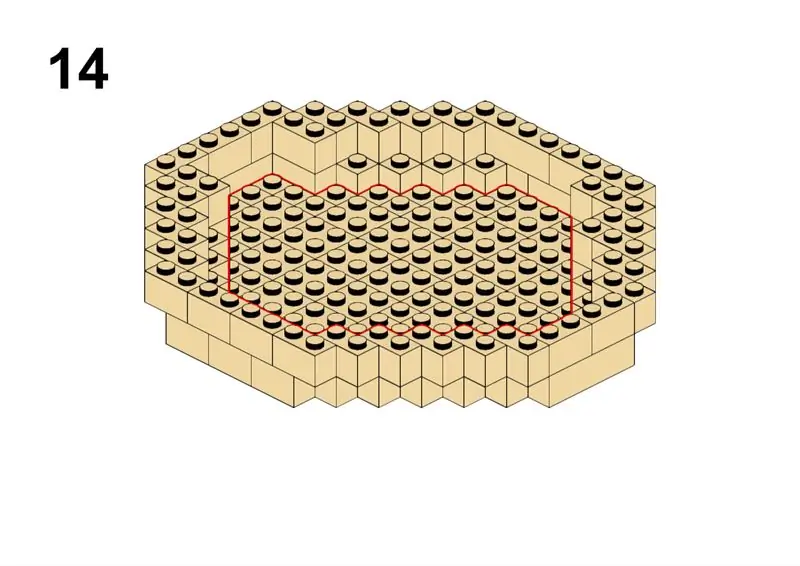

W konfiguracji robota zastosowano zewnętrzną konstrukcję, która zapewnia sztywność i sprawia, że robot jest wytrzymały. Po pierwsze, mechanizm otwierający jest całkowicie otoczony przez tę konstrukcję, aby móc dodać łożysko wierzchołka osi, aby mechanizm był stabilny. Ponadto na dole wieży znajduje się płaszczyzna do zamontowania silnika krokowego. Po bokach wieży przewidziano otwory zapobiegające obracaniu się otwieracza, dzięki czemu schodzi on w dół do kapsułki, aby otworzyć butelkę. W bocznych płaszczyznach znajdują się również otwory do zamocowania uchwytu blokującego otwieracz przed całkowitym opadnięciem. Po drugie, za wieżą mechanizmu otwierającego przewidziana jest dodatkowa płaszczyzna do zamontowania silnika i przekładni mechanizmu do nalewania.

W dolnej części uchwytu na szkło znajduje się płaszczyzna, która podtrzymuje szkło, gdy spada. Jest to konieczne, ponieważ szklanka została podniesiona, aby stworzyć idealną przestrzeń między górną częścią butelki a górną częścią szklanki. W tej płaszczyźnie przewidziano otwór do umieszczenia mikroprzełącznika jako efektora końcowego. W drewnianych płaszczyznach wykonano również otwory, aby zapewnić czyste okablowanie czujników i silników. Dodatkowo przewidziano otwory w dolnej płaszczyźnie konstrukcji drewnianej w celu wyrównania wysokości butelek w mechanizmie otwierającym oraz miejsce na boczne drewniane elementy mechanizmu nalewającego, a także miejsce na śruby na dnie uchwytu na butelki w mechanizmie nalewania.

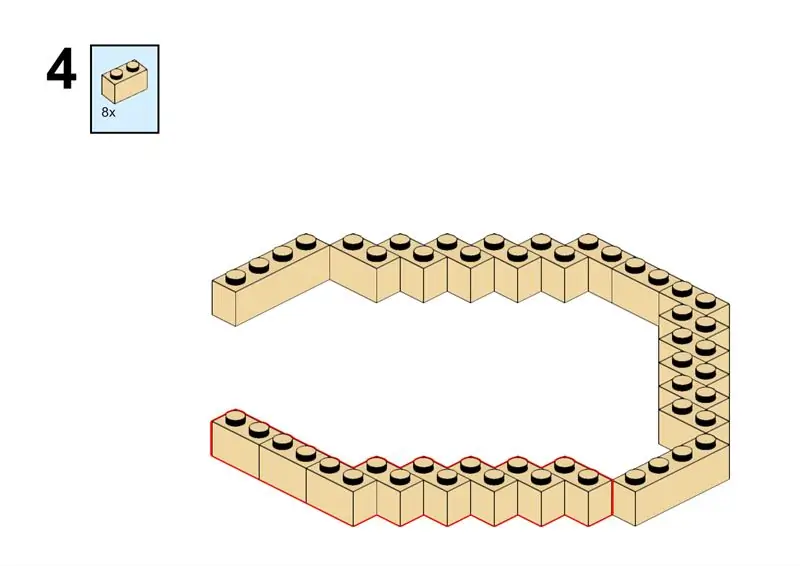

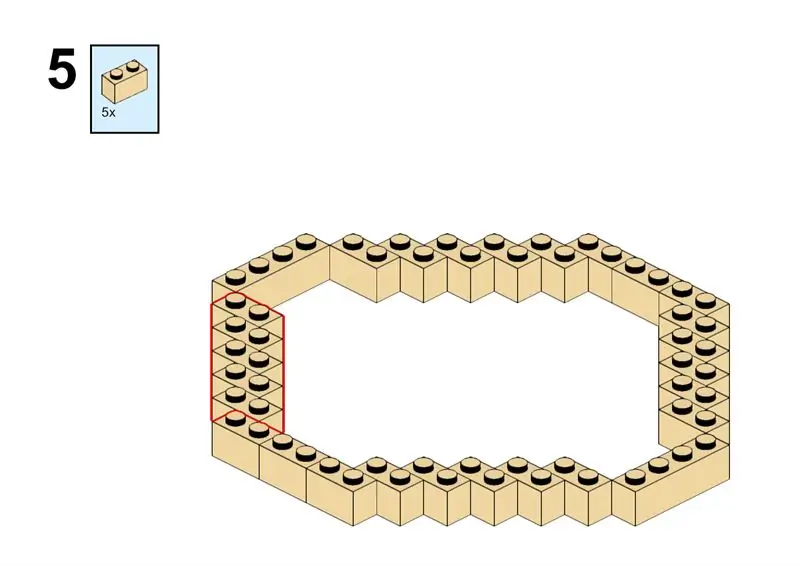

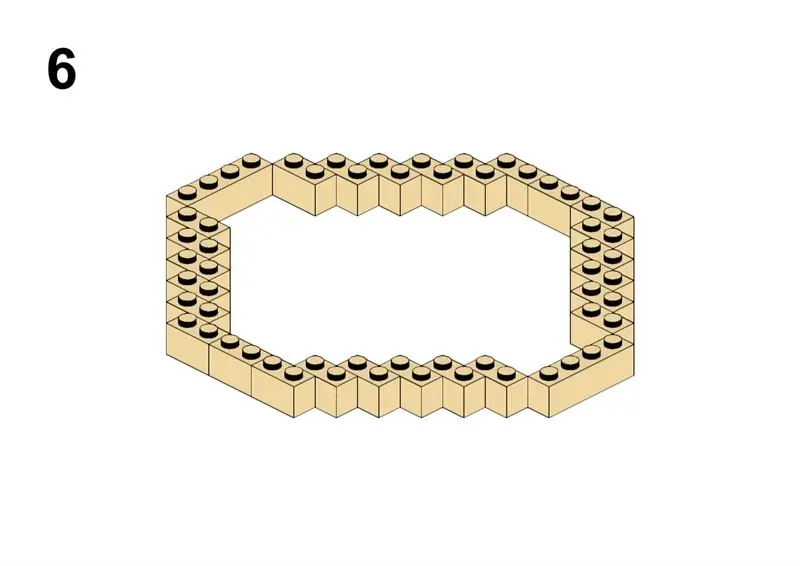

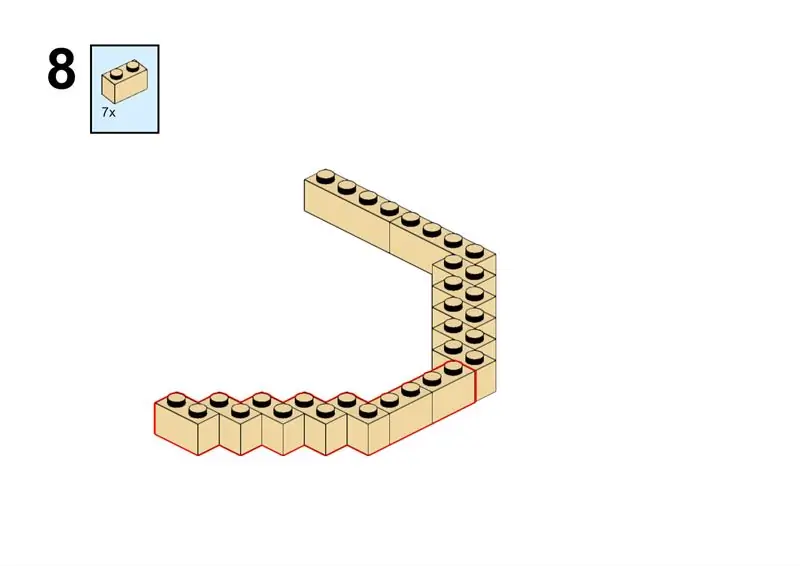

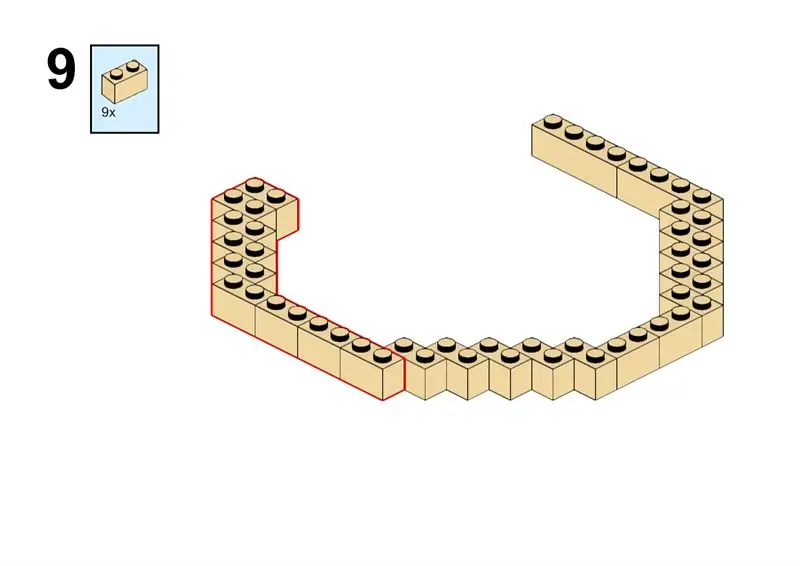

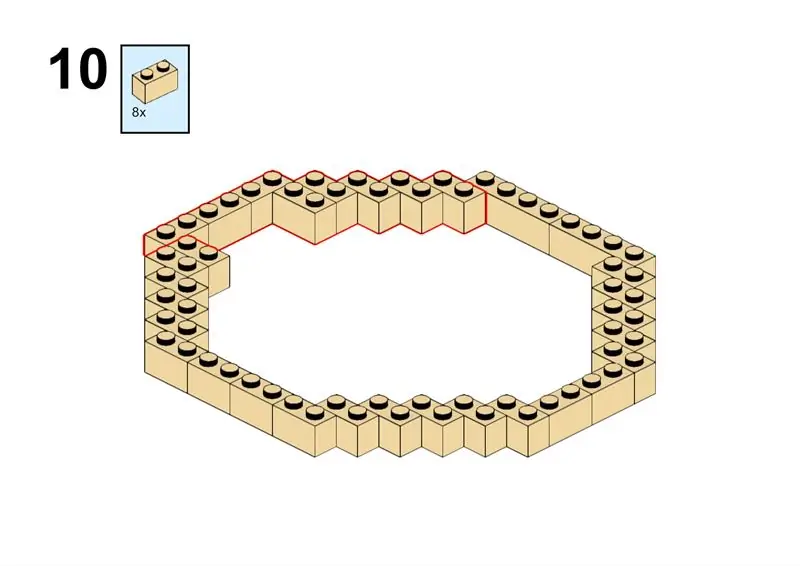

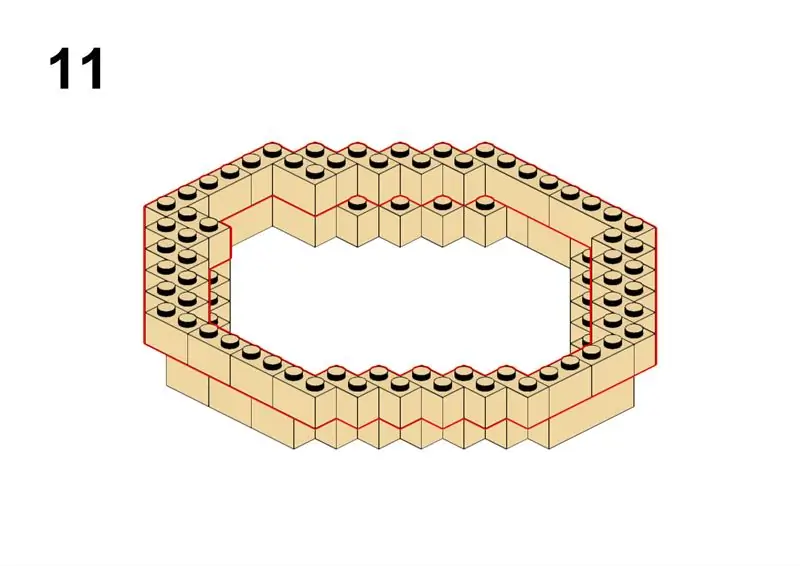

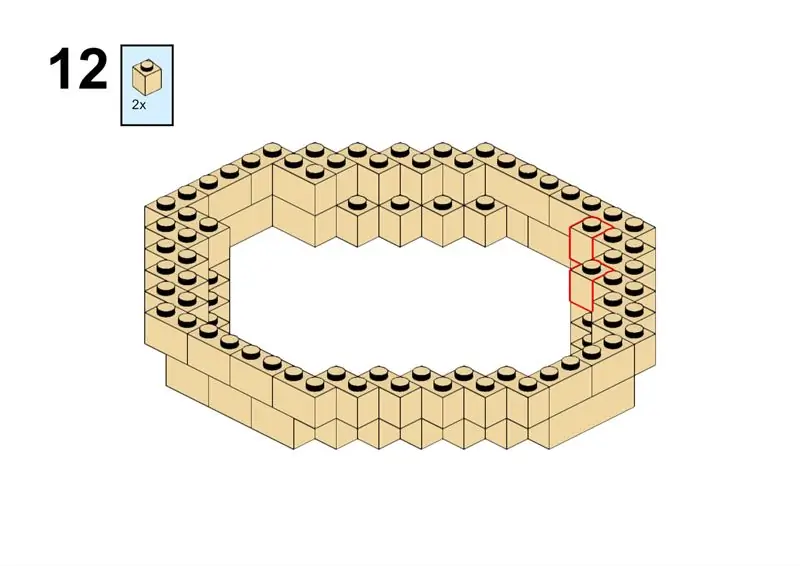

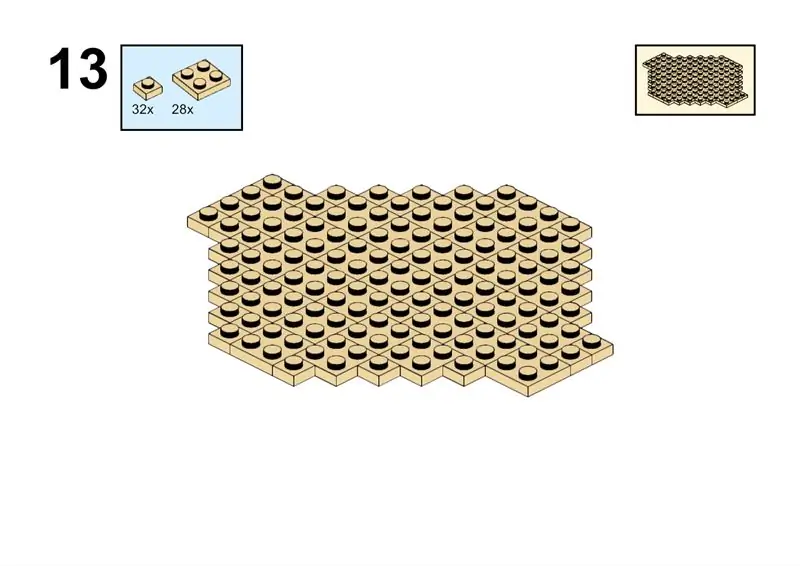

Mechanizm puzzli

Przykładowy sposób montażu został dodany na zdjęciach tego etapu. Daje widok na mechanizm puzzli i przewidziane otwory do łączenia płaszczyzn ze sobą.

Krok 2: Mechanizm otwierania

Model ten składa się z jednego otwieracza do butelek (który również służy jako otwieracz do puszek, do górnej zaokrąglonej części), jednego ogromnego trapezowego metalowego drążka, jednego uchwytu otwieracza (drewniana płytka z 2 małymi zawiasami, przez które przechodzi mały metalowy drążek), jednego chwytaka do otwieracz do butelek i jedna śruba kulkowa. Na metalowym pręcie (sprzężonym z silnikiem) uchwyt otwieracza znajduje się nad śrubą kulową. Dzięki obrotowi metalowego pręta, wytworzonego przez silnik, śruba kulkowa może poruszać się w górę iw dół, napędzając ruch uchwytu otwieracza z przymocowanym do niego otwieraczem. Mały metalowy pręt klinowany między 4 kolumnami zapobiega obrotowi uchwytu otwieracza. Na obu końcach małego drążka umieszczone są dwa „blokery”. W ten sposób mały pasek nie może poruszać się poziomo. Na początku otwieracz jest przyklejony do butelki. Otwieracz podnosi się i ślizga po butelce (dzięki swojej zaokrąglonej części), aż otwór otwieracza zostanie zablokowany przez puszkę butelki. W tym momencie otwieracz przyłoży moment obrotowy, aby otworzyć butelkę.

- Zawias duży (1 szt.)

- Płyta drewniana (1 szt.)

- Mały bar blocker (2 sztuki)

- Mały metalowy drążek (1 szt.)

- Zawias mały (2 sztuki)

- Otwieracz (1 sztuka)

- Łożysko (1 sztuka)

- Bloker otwieracza (1 szt.)

- Silnik + drążek trapezowy + śruba kulowa (1 szt.)

Krok 3: Mechanizm Równowagi

System wylewania równowagi

System ten składa się z systemu równowagi, który z każdej strony posiada system uchwytów na butelki oraz system uchwytów na kieliszki. A na środku znajduje się system montażu do mocowania go do osi.

1. Uchwyt na butelkę

Konstrukcja uchwytu na butelkę składa się z 5 dużych płyt, które są przymocowane do boków układu wyważania w konfiguracji puzzli, a na dole znajduje się również szósta płytka, przymocowana śrubami M3 do trzymania misia Jupilera, więc nie nie przejść przez. Montaż do bocznych płyt drewnianych jest również wspomagany przez konfigurację śruba z nakrętką, 4 na każdą płytę drewnianą (2 z każdej strony).

Zaimplementowano również uchwyt na szyjkę butelki do chwytania górnej części butelki, ten element jest przymocowany do systemu montażu osi, co wyjaśniono później.

Dodatkowo przez montaż zaimplementowano 10 cylindrów wydrukowanych w 3D, aby usztywnić konstrukcję. Śruby przechodzące przez te cylindry to M4 wraz z odpowiednimi nakrętkami.

Na koniec wdrożyliśmy dwa czujniki przełącznika do wykrywania butelki znajdującej się w uchwycie, w tym celu wykorzystaliśmy uchwyt korpusu z nadrukiem 3D, który jest przymocowany do drewnianych płyt pod i nad nim.

2. Uchwyt na szkło

Konstrukcja uchwytu na kieliszki składają się z 2 drewnianych płytek przymocowanych w taki sam sposób, jak uchwyty na butelki. Istnieje również 5 cylindrów drukowanych w 3D, które zwiększają sztywność. Aby wesprzeć spód szkła Jupiler, znajduje się półcylindrowy element, na którym opiera się szkło. Przymocowałem to za pomocą 3 ramion, które montuję za pomocą śrub M4.

Do podparcia górnych części kieliszków zaimplementowano dwie części, jedną na górną część kieliszka, dzięki czemu podczas obracania systemu wyważania nie spada, a druga trzyma boczną część kieliszka.

3. System montażu osi

Potrzebny był system do mocowania systemu balansu do osi obrotu. Zastosowaliśmy konfigurację, w której podłużne pręty (w sumie 4) są dociskane do siebie śrubami i nakrętkami M4. A przez te pręty znajduje się 10 wydrukowanych w 3D kawałków, które mają nieco większą średnicę osi. Aby zwiększyć przyczepność, między osią a wydrukowanymi elementami 3D znajdują się dwa podłużne gumowe paski.

4. Zrównoważ płyty drewniane

Istnieją 2 boczne drewniane płyty, które trzymają w nim wszystkie uchwyty i są one przymocowane do osi za pomocą opisanego powyżej układu osi.

Przenoszenie

Wyjaśniony system balansu opiera się na ruchu osi, jest to metalowy pręt o grubości 8 mm, który jest montowany w konstrukcji za pomocą 3 łożysk i odpowiednich uchwytów łożyskowych.

W celu uzyskania wystarczającego momentu obrotowego do wykonania ruchu obrotowego odlewania stosuje się przekładnię pasową. W przypadku małego krążka metalowego zastosowano krążek o średnicy podziałki 12,8 mm. Duże koło pasowe zostało wydrukowane w 3D, aby osiągnąć wymagane proporcje. Podobnie jak w przypadku krążka metalowego, do krążka została przewidziana dodatkowa część w celu przymocowania jej do osi obrotu. W celu naprężenia paska, na ruchomym napinaczu zastosowano łożysko zewnętrzne, aby wytworzyć różne naprężenia wewnątrz paska.

Krok 4: Elektronika i kod Arduino

W przypadku komponentów elektronicznych zaleca się ponowne spojrzenie na listę wymagań i sprawdzenie, jaka powinna być kinematyka tego systemu. Pierwszym wymogiem, jaki stawiają nasze systemy, jest pionowy ruch otwieracza. Kolejnym wymaganiem jest siła, którą należy przyłożyć do ramienia, aby odłączyć zakrętkę od butelki. Siła ta wynosi około 14 N. W przypadku części odlewniczej obliczenia są rozwiązywane przez Matlab i dają maksymalny moment obrotowy 1,7 Nm. Ostatnim odnotowanym wymaganiem jest łatwość obsługi systemu. Dlatego użycie przycisku startowego przyda się do uruchomienia mechanizmu. W tym rozdziale zostaną wybrane i wyjaśnione poszczególne części. Na końcu rozdziału zostanie również przedstawiony cały projekt płytki prototypowej.

Mechanizm otwierania

Aby rozpocząć, system otwierania jest wymagany do otwarcia butelki piwa. Jak już powiedziano we wstępie do tego rozdziału, moment obrotowy niezbędny do odłączenia zakrętki butelki od butelki wynosi 1,4 Nm. Siła przyłożona do ramienia otwieracza wynosi 14 N, jeśli ramię ma około 10 cm. Siła ta jest wytwarzana przez siłę tarcia wytworzoną przez przekręcenie gwintu przez nakrętkę. Przytrzymując nakrętkę zablokowaną w ruchu obrotowym, jedynym sposobem, w jaki nakrętka może się teraz poruszać, jest ruch w górę iw dół. W tym celu wymagany jest moment obrotowy, aby upewnić się, że nakrętka może poruszać się w górę iw dół, a wraz z tym musi wychodzić również siła 14 N. Ten moment obrotowy można obliczyć za pomocą poniższego wzoru. Ten wzór opisuje wymagany moment obrotowy, aby przesunąć obiekt w górę iw dół z określonym momentem obrotowym. Potrzebny moment obrotowy to 1,4 Nm. Powinien to być minimalny wymagany moment obrotowy silnika. Następnym krokiem jest szukanie, jaki rodzaj silnika byłby najlepiej dopasowany w tej sytuacji. Otwieracz wykonuje dużą ilość obrotów i patrząc na wymagany moment obrotowy dobrym pomysłem jest wybór serwomotoru. Zaletą serwomotoru jest wysoki moment obrotowy i umiarkowana prędkość. Problem w tym, że serwomotor ma pewien zakres, mniej niż pełny obrót. Rozwiązaniem byłoby to, że serwomotor mógłby zostać „zhakowany”, co skutkuje tym, że serwomotor ma pełny obrót o 360° i również się obraca. Teraz, gdy serwomotor zostanie „zhakowany”, prawie niemożliwe jest cofnięcie tych działań i przywrócenie normalnego działania. Powoduje to, że serwomotor nie może być później ponownie użyty w innych projektach. Lepszym rozwiązaniem jest to, że lepszym wyborem będzie silnik krokowy. Tego rodzaju silniki mogą nie być tymi z największym momentem obrotowym, ale obracają się w kontrolowany sposób w przeciwieństwie do silnika prądu stałego. Problem, który się tu znajduje, to stosunek ceny do momentu obrotowego. Ten problem można rozwiązać za pomocą skrzyni biegów. Dzięki takiemu rozwiązaniu prędkość obrotowa gwintu będzie zmniejszona, ale moment obrotowy będzie wyższy w odniesieniu do przełożeń. Kolejną zaletą zastosowania silnika krokowego w tym projekcie jest to, że silnik krokowy może być później wykorzystany w innych projektach w nadchodzących latach. Wadą silnika krokowego ze skrzynią biegów jest nieduża prędkość wynikowa. Należy pamiętać, że system wymaga siłownika liniowego, w którym unika się tego dzięki mechanizmowi nakrętki i gwintu, który również spowolni. Dlatego wybór padł na silnik krokowy bez skrzyni biegów i od razu połączony gwintem z gładką nakrętką w komplecie.

W przypadku tego projektu dobrym silnikiem krokowym do aplikacji jest Nema 17 o momencie obrotowym 44 Ncm i cenie 32 euro. Ten silnik krokowy jest, jak już wspomniano, połączony z gwintem i nakrętką. Do sterowania silnikiem krokowym wykorzystuje się mostek H lub sterownik silnika krokowego. Mostek H ma tę zaletę, że otrzymuje dwa sygnały z konsoli Arduino, a za pomocą zewnętrznego zasilacza prądu stałego mostek H może przekształcać sygnały niskiego napięcia na wyższe napięcia 24 V w celu zasilania silnika krokowego. Dzięki temu silnik krokowy może być łatwo sterowany przez Arduino poprzez programowanie. Program można znaleźć w załączniku. Dwa sygnały pochodzące z Arduino są dwoma sygnałami cyfrowymi, jeden odpowiada za kierunek obrotów, a drugi to sygnał PWM określający prędkość. Sterownik zastosowany w tym projekcie do mechanizmu nalewowego i mechanizmu otwierającego to „sterownik step stick DRV8825”, który jest w stanie konwertować sygnały PWM z Arduino na napięcia od 8,2 V do 45 V i kosztuje około 5 euro za sztukę. Innym pomysłem, o którym należy pamiętać, jest miejsce otwieracza w odniesieniu do otworu butelki. Aby uprościć część programowania, uchwyt na butelki jest wykonany w taki sposób, że oba rodzaje otworów na butelki piwa znajdują się na tej samej wysokości. Dzięki temu otwieracz i pośredni silnik krokowy, który jest podłączony przez gwint, można teraz zaprogramować dla obu butelek na tę samą wysokość. W ten sposób czujnik do wykrywania wysokości butelki nie jest tutaj konieczny.

Mechanizm nalewania

Jak już wskazano we wstępie do tego rozdziału, wymagany moment obrotowy potrzebny do przechylenia układu wyważania wynosi 1,7 Nm. Moment obrotowy jest obliczany przez Matlab poprzez ustalenie wzoru na równowagę momentu obrotowego w funkcji zmiennego kąta obrotu szkła i butelki. Odbywa się to w celu obliczenia maksymalnego momentu obrotowego. Dla silnika w tej aplikacji lepszym typem byłby serwomotor. Powodem tego jest wysoki stosunek momentu obrotowego do ceny. Jak wspomniano w poprzednim akapicie mechanizmu otwierającego, serwomotor ma pewien zakres, w którym może się obracać. Drobnym problemem, który można rozwiązać, jest jego prędkość obrotowa. Prędkość obrotowa serwomotoru jest wyższa niż potrzeba. Pierwszym rozwiązaniem, jakie można znaleźć na ten problem, jest dodanie skrzyni biegów, w której poprawi się moment obrotowy i zmniejszy się prędkość. Problem z tym rozwiązaniem polega na tym, że dzięki przekładni zmniejsza się również zasięg serwomotoru. Ten spadek powoduje, że system równoważenia nie będzie w stanie obrócić swojego obrotu o 135°. Można to rozwiązać przez ponowne „zhakowanie” serwomotoru, ale to spowodowałoby nieużyteczność serwomotoru, co zostało już wyjaśnione w poprzednim akapicie „Mechanizm otwierania”. Drugie rozwiązanie ze względu na wysoką prędkość obrotową polega bardziej na pracy silnika serwo. Serwomotor jest zasilany napięciem 9 V i jest sterowany przez konsolę Arduino za pomocą sygnału PWM. Ten sygnał PWM daje sygnał o wymaganym kącie serwomotoru. Zmieniając kąt małymi krokami, można zmniejszyć prędkość obrotową serwomotoru. Jednak to rozwiązanie wydaje się obiecujące, silnik krokowy ze skrzynią biegów lub przekładnią pasową może zrobić to samo. Tutaj moment obrotowy pochodzący z silnika krokowego musi być wyższy, a prędkość musi zostać zmniejszona. W tym celu stosuje się przekładnię pasową, ponieważ nie ma luzów dla tego typu przekładni. Ta przekładnia ma tę zaletę, że jest elastyczna w stosunku do przekładni, w której obie osie można umieścić w dowolnym miejscu, o ile pasek jest napięty. To napięcie jest niezbędne dla przyczepności na obu kołach pasowych, aby przekładnia nie traciła energii przez ślizganie się na kołach pasowych. Przełożenie transmisji zostało wybrane z pewnym marginesem, aby wyeliminować niezamierzone problemy, które nie zostały uwzględnione. Na wale silnika krokowego wybrano koło pasowe o średnicy podziałowej 12,8 mm. W celu zrealizowania marginesu momentu obrotowego wybrano koło pasowe o średnicy podziałowej 61,35 mm. Powoduje to zmniejszenie prędkości o 1/4,8, a tym samym zwiększenie momentu obrotowego o 2,4 Nm. Wyniki te osiągnięto bez uwzględnienia jakiejkolwiek sprawności przekładni, ponieważ nie wszystkie specyfikacje pasa t2,5 były znane. Aby zapewnić lepszą transmisję, dodawane jest zewnętrzne koło pasowe, które zwiększa kąt styku z najmniejszym kołem pasowym i zwiększa napięcie wewnątrz paska.

Inne części elektroniczne

Pozostałe części obecne w tym projekcie to trzy mikroprzełączniki i dwa przyciski startowe. Ostatnie dwa przyciski mówią same za siebie i posłużą do zainicjowania procesu otwierania piwa, podczas gdy drugi uruchamia mechanizm nalewania. Po uruchomieniu systemu nalewania przycisk ten do końca nie będzie przydatny. Pod koniec procesu można ponownie nacisnąć przycisk, co zapewni powrót wylewanej części do stanu początkowego. Trzy mikroprzełączniki służą jako czujniki do wykrywania dwóch rodzajów butelek piwa, az drugiej strony szklanej butelki, gdy system nalewania osiągnie swoją końcową pozycję. Tutaj używane przyciski kosztują około 1 euro każdy, a mikroprzełączniki 2,95 euro.

Do zasilania Arduino potrzebne jest zewnętrzne zasilanie napięciowe. Dlatego stosowany jest regulator napięcia. Jest to regulator przełączający step-down LM2596, który umożliwia konwersję napięcia z 24 V na 7,5 V. To 7,5 V zostanie wykorzystane do zasilania Arduino, dzięki czemu w procesie nie będzie używany żaden komputer. Sprawdzono również arkusz danych dla prądu, który jest lub może być dostarczony. Maksymalny prąd to 3 A.

Projekt dla elektroniki

W tej sekcji zajmiemy się konfiguracją elektroniki. Tutaj, na rysunku płytki prototypowej, pokazany jest układ lub projekt. Najlepszym sposobem na rozpoczęcie tutaj jest przejście od napięcia znajdującego się w prawym dolnym rogu i przejście do Arduino i podsystemów. Jak widać na rysunku, pierwszą rzeczą, która znajduje się na ścieżce między zasilaczem a płytką stykową, jest ręczny przełącznik dodany do tego, że wszystko może być zasilane natychmiast po pstryknięciu przełącznika. Następnie umieszczony jest kondensator 47 mikro Farad. Ten kondensator nie jest obowiązkowy ze względu na zastosowanie zasilania napięciowego i jego charakterystykę, aby natychmiast podać wymagany prąd, co w przypadku innych modeli zasilania czasami nie ma miejsca. Po lewej stronie kondensatorów umieszczono dwa sterowniki LM2596 (nie te same wizualizacje, ale ten sam układ) do sterowania silnikiem krokowym. Ostatnią rzeczą, która jest podłączona do obwodu 24 V, jest regulator napięcia. Przedstawia to na tym rysunku ciemnoniebieski kwadrat. Jego wejścia to masa i 24 V, wyjścia to 7,5 V i masa połączona z masą wejścia 24 V. Wyjście czyli 7,5 V z regulatora napięcia jest następnie połączone z Vin z konsoli Arduino. Arduino jest wtedy zasilany i może dostarczyć napięcie 5 V. To napięcie 5 V jest przesyłane do 3 mikroprzełączników reprezentowanych przez przyciski po lewej stronie. Mają taką samą konfigurację jak przyciski, z których dwa znajdują się pośrodku. W przypadku naciśnięcia przycisku lub przełącznika do konsoli Arduino wysyłane jest napięcie 5V. W przypadku, gdy czujniki lub przyciski nie są wciśnięte w ziemię, a wejście Arduino jest połączone ze sobą, co oznaczałoby niską wartość wejściową. Ostatnie podsystemy to dwa sterowniki krokowe. Są one połączone z obwodem wysokiego napięcia 24 V, ale muszą być również połączone z 5 V Arduino. Na rysunku płytki stykowej widać również niebieski i zielony przewód, niebieskie przewody służą do sygnału PWM, który reguluje i ustawia prędkość silnika krokowego. Zielone przewody określają kierunek, w którym ma się obracać silnik krokowy.

Na drugim rysunku, rysunek ze sterownikiem krokowym, pokazano połączenie sterowników silników krokowych. Tutaj widać, że są trzy połączenia M0, M1 i M2 nie są połączone. To one decydują o tym, jak należy podjąć każdy krok. W sposób, w jaki jest teraz skonfigurowany, wszystkie trzy są połączone z ziemią wewnętrzną rezystancją 100 kiloomów. Ustawienie wszystkich trzech wejść na niskie spowoduje utworzenie pełnego kroku z każdym impulsem PWM. Ustawienie wszystkich połączeń na Wysoki każdy impuls PWM spowoduje 1/32 kroku. W tym projekcie wybrana jest pełna konfiguracja krokowa, w przyszłych projektach może się to przydać w przypadku obniżenia prędkości.

Krok 5: Testowanie systemu

Ostatnim krokiem jest przetestowanie mechanizmów i sprawdzenie, czy rzeczywiście działają. Dlatego zewnętrzne zasilanie jest połączone z obwodem wysokiego napięcia maszyny, podczas gdy uziemienie jest również podłączone. Jak widać na pierwszych dwóch filmach, oba silniki krokowe wydają się działać, ale jak tylko wszystko jest ze sobą połączone w strukturze gdzieś w naszym obwodzie, wydaje się, że dochodzi do zwarcia. Ze względu na zły wybór projektu polegający na małej przestrzeni między płaszczyznami, część debugowania jest bardzo trudna. Patrząc na trzeci film, pojawiły się również problemy z prędkością silnika. Rozwiązaniem było zwiększenie opóźnienia w programie, ale gdy opóźnienie jest zbyt duże, silnik krokowy wydaje się wibrować.

Krok 6: Wskazówki i porady

W tej części chcemy podsumować kilka punktów, których nauczyliśmy się podczas tworzenia tego projektu. Tutaj wyjaśnione zostaną wskazówki i triki, jak rozpocząć produkcję i jak rozwiązać drobne problemy. Od rozpoczęcia montażu po wykonanie całego projektu na płytce drukowanej.

Porady i wskazówki:

Montaż:

- W przypadku drukowania 3D, dzięki funkcji regulacji na żywo w drukarkach 3D Prusa, można dostosować odległość między dyszą a stołem.

- Jak widać w naszym projekcie, staraliśmy się wybrać konstrukcję z jak największą ilością drewna, ponieważ jest to najszybsze działanie wycinarki laserowej. W przypadku jakichkolwiek uszkodzonych części można je łatwo wymienić.

- W przypadku drukowania 3D postaraj się, aby Twój obiekt był jak najmniejszy, zachowując jednocześnie wymagane właściwości mechaniczne. W przypadku nieudanego drukowania, ponowne drukowanie nie zajmie tyle czasu.

Elektronika:

- Przed rozpoczęciem projektu zacznij od wyszukania wszystkich arkuszy danych każdego komponentu. Na początku zajmie to trochę czasu, ale na dłuższą metę na pewno będzie warte twojego czasu.

- Wykonując swoją PCB, upewnij się, że masz schemat PCB z całym obwodem. Schemat płytki prototypowej może pomóc, ale transformacja między nimi może być czasami nieco trudniejsza.

- Praca z elektroniką może czasem zacząć się łatwo i dość szybko rozwijać się skomplikowanie. Dlatego spróbuj użyć jakiegoś koloru na swojej płytce drukowanej, przy czym każdy kolor odpowiada określonemu znaczeniu. W ten sposób, w przypadku problemu, może to być łatwiejsze do rozwiązania

- Pracuj na wystarczająco dużej płytce drukowanej, aby zapobiec przewodom zwrotnym i zachować przegląd obwodu, co może zmniejszyć ryzyko zwarcia.

- W przypadku problemów z obwodem lub zwarciem na płytce drukowanej spróbuj debugować wszystko w najprostszej formie. W ten sposób Twój problem lub problemy mogą zostać rozwiązane łatwiej.

- Naszą ostatnią wskazówką jest praca na czystym biurku, nasza grupa miała krótkie przewody na całym biurku, co spowodowało zwarcie w naszym obwodzie górnego napięcia. Jeden z tych małych przewodów był przyczyną i zepsuł jeden ze sterowników krokowych.

Krok 7: Dostępne źródła

Wszystkie pliki CAD, kod Arduino i filmy z tego projektu można znaleźć pod następującym linkiem dropbox:

Ponadto warto sprawdzić również następujące źródła:

- OpenSCAD: Parametryczne koło pasowe - wiele profili zębów autorstwa Droftarts - Thingiverse

- Grabcad: To świetna społeczność do udostępniania plików cad innym osobom: GrabCAD: społeczność projektowa, biblioteka CAD, oprogramowanie do drukowania 3D

- Jak sterować silnikiem krokowym za pomocą sterownika krokowego:

Zalecana:

Automatyzacja szklarni z LoRa! (Część 2) -- Zmotoryzowany otwieracz do okien: 6 kroków (ze zdjęciami)

Automatyzacja szklarni z LoRa! (Część 2) || Zmotoryzowany otwieracz do okien: W tym projekcie pokażę, jak stworzyłem zmotoryzowany otwieracz do okien do mojej szklarni. Oznacza to, że pokażę ci, jakiego silnika użyłem, jak zaprojektowałem rzeczywisty układ mechaniczny, jak napędzam silnik i wreszcie, jak użyłem Arduino LoRa

Wagi beczek piwa: 7 kroków (ze zdjęciami)

Waga beczki piwa: Wróciłem do Australii w 2016 roku po kilku latach życia w Tajlandii i nie mogłem uwierzyć, że cena kartonu piwa wynosi około 50 USD. Więc ponownie założyłem własny browar, tym razem używając beczek zamiast butelek . Bez wtórnej fermentacji, bez zużywania czasu

Micro:Bit Otwieracz do drzwi dla psa: 8 kroków (ze zdjęciami)

Micro:Bit Dog Door Opener: Czy Twoje zwierzaki same się zamykają w pokojach? Czy chciałbyś, aby twój dom był bardziej dostępny dla twoich futrzanych* przyjaciół? Teraz możesz, hura! Ten projekt używa mikrokontrolera micro:bit do otwierania drzwi po naciśnięciu przełącznika (przyjaznego dla zwierząt). będziemy

DuvelBot - Robot do serwowania piwa ESP32-CAM: 4 kroki (ze zdjęciami)

DuvelBot - robot serwujący piwo ESP32-CAM: po ciężkim dniu pracy nic nie może się równać z popijaniem ulubionego piwa na kanapie. W moim przypadku jest to belgijskie piwo blond „Duvel”. Jednak mimo wszystko, poza upadkiem, stajemy przed najpoważniejszym problemem: lodówka c

Otwieracz do drzwi garażowych Raspberry Pi 3: 15 kroków (ze zdjęciami)

Otwieracz do drzwi garażowych Raspberry Pi 3: Stworzyłem tę instrukcję w 2014 roku. Od tego czasu wiele się zmieniło. W 2021 zaktualizowałem tutaj Smart Garage Door Opener. Użyj Raspberry Pi i smartfona, aby otwierać, zamykać i monitorować bramę garażową. Otwieranie i zamykanie drzwi zabezpieczone jest za pomocą s