Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Wstęp W dzisiejszych czasach pielęgnacja akwarium morskiego jest dostępna dla każdego akwarysty. Problem nabycia akwarium nie jest trudny. Ale dla pełnego podtrzymywania życia mieszkańców, ochrony przed awariami technicznymi, łatwej i szybkiej konserwacji i pielęgnacji konieczne jest stworzenie akwarium opartego na zasadach autonomicznego podtrzymywania życia. Nowoczesne opatentowane technologie pozwalają utrzymać podwodnych mieszkańców mórz i oceanów w sztucznych warunkach - jak najbliżej ich naturalnego środowiska. System automatyki steruje wszystkimi procesami i urządzeniami podtrzymywania życia, zapewnia niespotykaną wydajność i łatwość zarządzania i konserwacji dużych kompleksów akwariowych i akwariów, wysoką niezawodność i bezawaryjną pracę, wysoką jakość wody, a w efekcie długą i zdrową żywotność zwierzęta morskie. Istnieją różne ogólne funkcje sterowania i automatyzacji, takie jak: automatyczne włączanie światła, symulacja warunków światła dziennego, utrzymywanie zadanej temperatury, lepsze utrzymanie naturalnego środowiska i wzbogacanie wody w tlen. Komputery i akcesoria akwariowe są niezbędne, aby lepiej wspierać normalne życie morskie. Np. w przypadku braku pompy awaryjnej i w przypadku awarii pompy głównej, po kilku godzinach zwierzęta morskie zaczną umierać, dlatego dzięki automatyzacji możemy wiedzieć o wykryciu ewentualnych błędów lub awarie. Aby ręcznie skonfigurować opisane parametry, musisz wykonać wiele manipulacji, przeprowadzić testy i dostosować Sprzęt. Ręczne wykonywanie analizy wody to już ostatni wiek, dziś Akwarium Morskie, w czystej wodzie, w której żyją zwierzęta morskie, wyróżniające się jasnymi kolorami i energicznym zachowaniem, nie wymaga specjalnej opieki

Krok 1: Wykonanie pokrywy do akwarium

Wykonując pokrywkę do wielkości akwarium, pokrywka została stworzona ze szkła organicznego, ponieważ ma odpowiednie właściwości do wody i elektroniki.

Najpierw mierzymy nasze akwarium i zgodnie z tymi wymiarami wymyślamy pokrywkę, najpierw wycinamy ścianki pokrywki, następnie sklejamy je super klejem i posypujemy sodą na wierzch dla lepszej stabilności. Natychmiast dla przyszłej wentylacji i automatycznego podajnika wycinamy prostokątny otwór o wymiarach 50mm na 50mm.

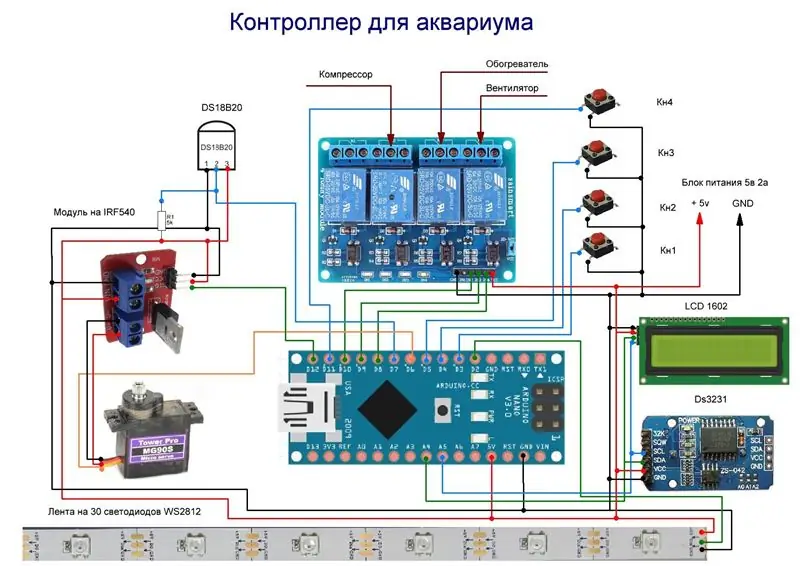

Krok 2: Analiza składników

Do napełniania wybraliśmy najprostszy i najtańszy mikrokontroler Arduino Mega, będzie on służył jako mózg całego procesu, następnie zostanie użyty serwonapęd do automatycznego podajnika, który z kolei zostanie przymocowany do cylindra z otworem, do oświetlenia weźmiemy programującą taśmę LED i zaprogramujemy ją na wschód i zachód słońca, gdy o świcie jasność wzrośnie, a o zachodzie będzie stopniowo spadać. Aby podgrzać wodę weź zwykły podgrzewacz wody akwariowej i podłącz go do przekaźnika, który otrzyma informację o jego włączeniu i wyłączeniu, aby odczytać temperaturę, zainstaluj czujnik temperatury. Aby schłodzić wodę, weź wentylator i zainstaluj go w pokrywie akwarium, jeśli temperatura przekroczy ustawioną temperaturę, wentylator włączy się przez przekaźnik. W celu łatwego odczytania informacji i założenia akwarium podłączamy do niego wyświetlacz LCD oraz przyciski do ustawiania wartości akwarium. Zainstalowany zostanie również kompresor, który będzie działał nieprzerwanie i wyłączy się na 5 minut po uruchomieniu podajnika, aby pokarm nie rozlał się po akwarium.

Zamówiłem wszystkie części na Aliexpress, oto lista i linki do komponentów:

Nakarm na ws2812 -

Zegar czasu rzeczywistego Ds3231-

LCD1602 LCD -

4-kanałowy moduł przekaźnikowy -

Czujnik temperatury DS18b20 -

Moduł na IRF520 0-24v -

Przyciski -

Płyta platformy Mega2560-https://aliexpress.ru/item/32640363848.html

Serwo-Https://aliexpress.com/item/32899792687.html

Krok 3: Instalacja wyposażenia projektu

Układamy elementy tak, jak nam wygodnie i łączymy je zgodnie ze schematem, patrz zdjęcia.

Mikrokontroler ArduinoMega 2560 montujemy we wcześniej zmontowanej obudowie. Arduino Mega może być zasilany z USB lub z zewnętrznego źródła zasilania - rodzaj źródła wybierany jest automatycznie.

Zewnętrznym źródłem zasilania (nie USB) może być zasilacz AC/DC lub akumulator/bateria. Wtyczkę adaptera (średnica - 2,1 mm, styk centralny - dodatni) należy włożyć do odpowiedniego złącza zasilania na płytce. W przypadku zasilania bateryjnego / bateryjnego jego przewody należy podłączyć do pinów Gnd i Vin złącza POWER. Napięcie zasilania zewnętrznego może zawierać się w przedziale od 6 do 20 V. Jednak spadek napięcia zasilania poniżej 7V prowadzi do spadku napięcia na pinie 5V, co może spowodować niestabilną pracę urządzenia. Używanie napięcia powyżej 12V może doprowadzić do przegrzania regulatora napięcia i uszkodzenia płyty. Mając to na uwadze, zaleca się stosowanie zasilacza o napięciu w zakresie od 7 do 12V. Zasilanie do mikrokontrolera podłączamy za pomocą zasilacza 5V poprzez piny GND i 5V. Następnie montujemy przekaźnik wentylacji, podgrzewacza wody i sprężarki (rysunek 3.1), mają tylko 3 styki, są połączone z Arduino w następujący sposób: GND - GND, VCC - + 5V, In - 3. Wejście przekaźnika jest odwrócone, tak wysoki poziom na In wyłącza cewkę, a niski włącza.

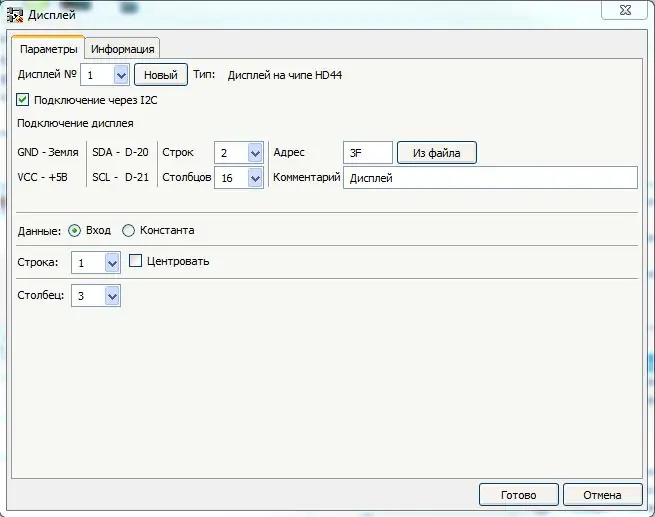

Następnie montujemy wyświetlacz LCD oraz moduł zegara czasu rzeczywistego, ich połączenie pokazano na schemacie.

Piny SCL muszą być podłączone do 5-pinowego złącza analogowego; Piny SDA podłączane są do 6-pinowych gniazd analogowych. Górna szyna powstałego zespołu będzie działać jako szyna I2C, a dolna szyna będzie szyną zasilającą. Moduł LCD i RTC podłącza się do styków 5-woltowych. Po wykonaniu ostatniego kroku struktura techniczna będzie gotowa.

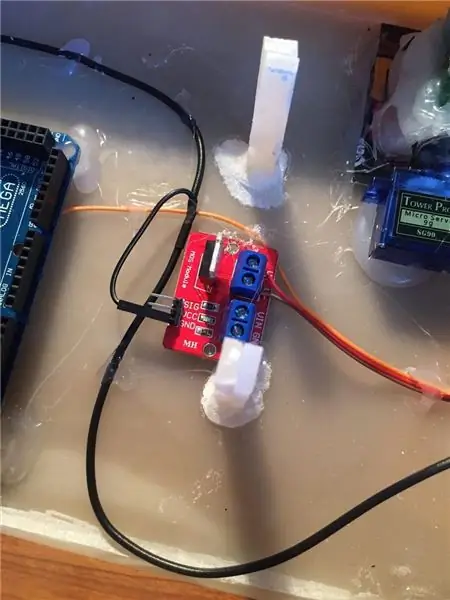

Do podłączenia serwa wzięto tranzystor IRF520 dla cichszych impulsów serwo, serwo było połączone przez tranzystor, a sam tranzystor był podłączony bezpośrednio do Arduino

Do oświetlenia wykorzystano taśmę LED WS2812. Podłączamy piny +5V i GND odpowiednio do plusa i minusa zasilacza, Din podłączamy do dowolnego pinu cyfrowego Arduino, domyślnie będzie to szósty pin cyfrowy, ale można użyć dowolnego innego (rysunek 3.6). Wskazane jest również połączenie masy Arduino z masą zasilacza. Niepożądane jest używanie Arduino jako źródła zasilania, ponieważ wyjście +5V może dostarczyć tylko 800mA prądu. To wystarczy na nie więcej niż 13 pikseli paska LED. Po drugiej stronie taśmy znajduje się wylot Do, który łączy się z następną taśmą, umożliwiając kaskadowanie taśm jak jedna. Złącze zasilania na końcu również jest zduplikowane.

Aby podłączyć normalnie otwarty przycisk taktu do Arduino, można zrobić to w najprostszy sposób: podłączyć jeden wolny przewód przycisku do zasilania lub masy, drugi do pinu cyfrowego

Krok 4: Opracowanie programu kontrolnego do kontrolowania głównych parametrów

Pobierz szkic programu

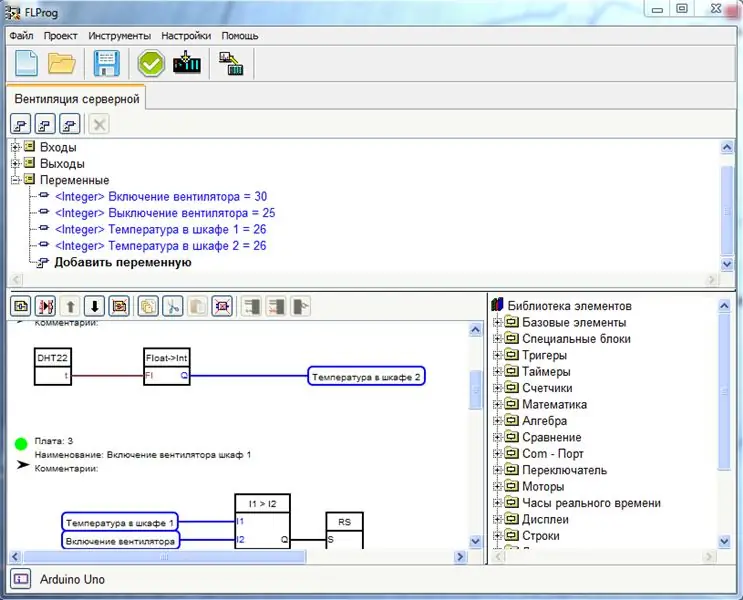

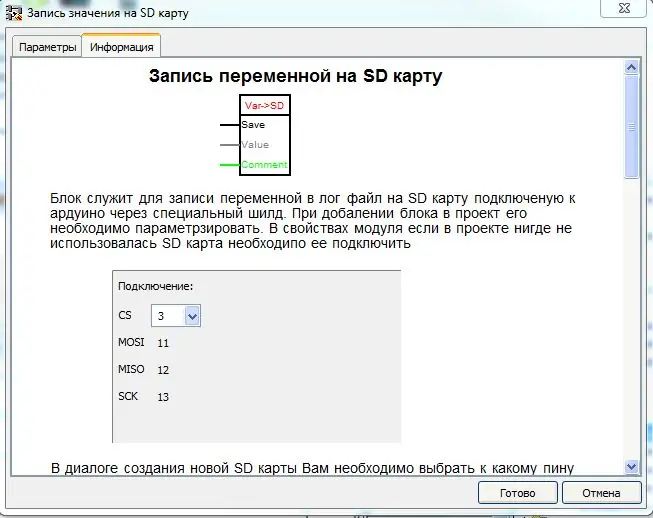

Arduino wykorzystujące języki graficzne FBD i LAD, które są standardem w dziedzinie programowania sterowników przemysłowych.

Opis języka FBD

FBD (Function Block Diagram) to graficzny język programowania zgodny z normą IEC 61131-3. Program tworzony jest z listy obwodów wykonywanych sekwencyjnie od góry do dołu. Podczas programowania używane są zestawy bloków bibliotecznych. Blok (element) to podprogram, funkcja lub blok funkcyjny (AND, OR, NOT, wyzwalacze, zegary, liczniki, bloki przetwarzania sygnałów analogowych, operacje matematyczne itp.). Każdy pojedynczy łańcuch to ekspresja skomponowana graficznie z poszczególnych elementów. Następny blok jest podłączony do wyjścia bloku, tworząc łańcuch. W łańcuchu bloki są wykonywane ściśle w kolejności ich połączenia. Wynik obliczenia obwodu jest zapisywany do zmiennej wewnętrznej lub podawany na wyjście regulatora.

Opis języka LAD

Schemat drabinkowy (LD, LAD, RKS) to język logiki przekaźnikowej (drabinowej). Składnia języka jest wygodna do zastąpienia obwodów logicznych wykonanych w technologii przekaźnikowej. Język skierowany jest do inżynierów automatyków pracujących w zakładach przemysłowych. Zapewnia intuicyjny interfejs dla logiki sterownika, co ułatwia nie tylko zadania samego programowania i uruchamiania, ale także szybkie rozwiązywanie problemów w sprzęcie podłączonym do sterownika. Program logiki przekaźników ma interfejs graficzny, który jest intuicyjny i intuicyjny dla inżynierów elektryków, reprezentujący operacje logiczne, takie jak obwód elektryczny z otwartymi i zamkniętymi stykami. Przepływ lub brak prądu w tym obwodzie odpowiada wynikowi operacji logicznej (prawda - jeśli prąd płynie; fałsz - jeśli prąd nie płynie). Głównymi elementami języka są styki, które w przenośni można przyrównać do pary styków przekaźnika lub przycisku. Para styków identyfikowana jest zmienną logiczną, a stan tej pary identyfikowany jest wartością zmiennej. Rozróżnia się elementy stykowe normalnie zamknięte i normalnie otwarte, które można porównać do normalnie zamkniętych i normalnie otwartych przycisków w obwodach elektrycznych.

Projekt w FLProg to zestaw płytek, na każdej z nich montowany jest kompletny moduł obwodu ogólnego. Dla wygody każda tablica ma nazwę i komentarze. Ponadto każdą tablicę można zwinąć (aby zaoszczędzić miejsce w obszarze roboczym po zakończeniu pracy) i rozwinąć. Czerwona dioda LED w nazwie płyty wskazuje, że na schemacie płyty występują błędy.

Obwód każdej płytki składa się z bloków funkcjonalnych zgodnie z logiką sterownika. Większość bloków funkcyjnych jest konfigurowalnych, za pomocą których można dostosować ich działanie zgodnie z wymaganiami w tym konkretnym przypadku.

Również dla każdego bloku funkcjonalnego znajduje się szczegółowy opis, który jest dostępny w każdej chwili i pomaga zrozumieć jego działanie i ustawienia.

Pracując z programem użytkownik nie musi pisać kodu, kontrolować wykorzystania wejść i wyjść, sprawdzać unikalność nazw i spójność typów danych. Program monitoruje to wszystko. Sprawdza również poprawność całego projektu i wskazuje na występowanie błędów.

Stworzono kilka narzędzi pomocniczych do pracy z urządzeniami zewnętrznymi. Jest to narzędzie do inicjalizacji i konfiguracji zegara czasu rzeczywistego, narzędzia do odczytu adresów urządzeń na magistralach OneWire i I2C, a także narzędzie do odczytywania i zapisywania kodów przycisków na pilocie na podczerwień. Wszystkie niektóre dane można zapisać w postaci pliku i później wykorzystać w programie.

W celu realizacji projektu stworzono następujący program do serwosterowania podajnika i sterownika.

Pierwszy blok „MenuValue” przekierowuje informacje do bloku menu w celu wyświetlenia na wyświetlaczu LCD informacji o stanie serwonapędu.

W przyszłości operacja logiczna „AND” pozwala przejść dalej lub z jednostką porównawczą „I1 == I2”, czyli zaprogramowana liczba 8 będzie taka sama jak w module zegara czasu rzeczywistego, a następnie serwo jest włączany przez spust, w ten sam sposób włącza się serwo o godzinie 20:00.

Dla wygody samodzielnego włączania serwomechanizmu za pomocą przycisku przejęto funkcję logiki wyzwalania i przeznaczono do niej przycisk numer 4 lub wyprowadzenie informacji o spokoju serwomechanizmu do bloku menu w celu wyświetlenia informacji o Wyświetlacz LCD.

Jeśli pojawi się sygnał do działania serwa, to przechodzi on do bloku o nazwie „Switch” i pod zadanym kątem wykonuje obrót napędu i przechodzi do etapu początkowego przez blok „Reset”.

Lista uruchamiania serwomechanizmu.

Sprężarka jest zawsze włączona i podłączona do przekaźnika, gdy sygnał przechodzi przez blok „Servo On”, przechodzi do bloku timera „TOF” i wyłącza przekaźnik na 15 minut oraz przekazuje informację o stanie przekaźnika w menu.

Lista termostatu.

Podłącz czujnik temperatury przez bibliotekę

Zalecana:

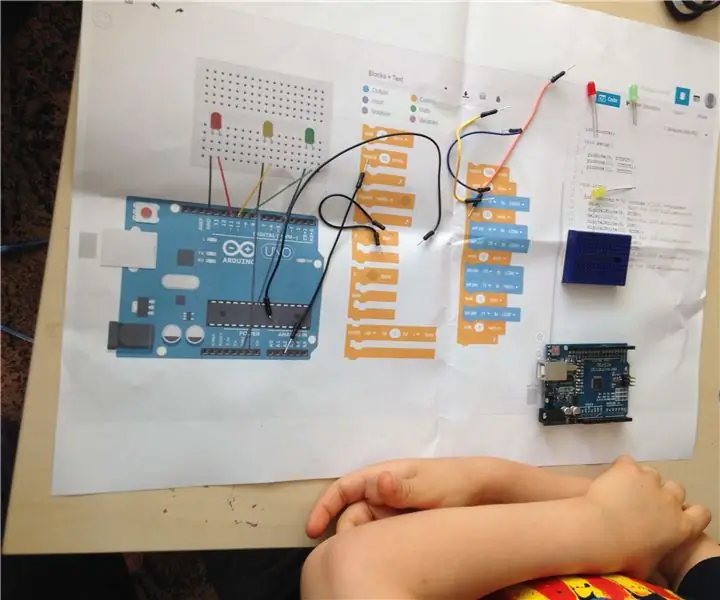

6 lat Tworzenie podstawowych sygnalizacji świetlnej ze zdrapaniem dla Arduino: 3 kroki

6 lat Tworzenie podstawowych sygnalizacji świetlnej za pomocą Scratch dla Arduino: Mój syn był już ciekawy moich projektów Arduino. Grał przez chwilę ze Snap Circuits i LEGO. Zaczął też budować kilka projektów Scratch. Zabawa w Scratch dla Arduino była tylko kwestią czasu. To nasz pierwszy projekt. Ob

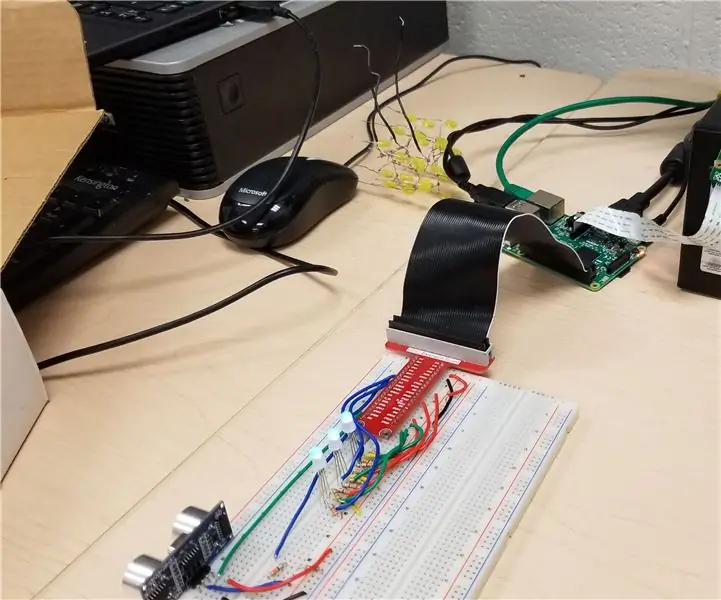

Zautomatyzowana fotobudka: 4 kroki (ze zdjęciami)

Zautomatyzowana fotobudka: pokaże Ci, jak zrobić zautomatyzowaną fotobudkę za pomocą raspberry pi, ultradźwiękowego czujnika odległości i kilku innych akcesoriów. Chciałem zrobić projekt wykorzystujący zarówno wyrafinowany sprzęt, jak i wyrafinowany program. Badam

Floger: urządzenie do monitorowania parametrów pogody: 6 kroków

Floger: urządzenie do monitorowania parametrów pogodowych: małe podłączone i AUTONOMICZNE urządzenie do monitorowania kilku przydatnych zmiennych, które pomogą Ci w pracach ogrodniczych. To urządzenie jest przeznaczone do pomiaru różnych parametrów pogodowych: temperatury podłogi i powietrza, wilgotności powietrza i podłogi, jasności, wyświetlaj je na

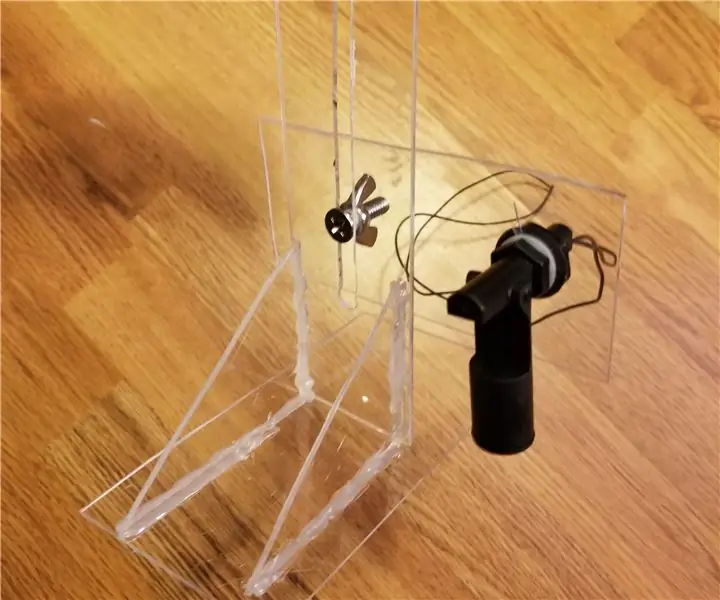

Wolnostojący czujnik pływakowy w akwarium: 4 kroki (ze zdjęciami)

Wolnostojący czujnik pływaka w akwarium: TL; DRTa instrukcja poświęcona jest wiedzy, kiedy woda jest zbyt niska i powiadamianiu mnie. Koncentruje się na tym tylko na sprzęcie, na razie nie ma implementacji oprogramowania. OŚWIADCZENIE: Brakuje pomiarów i są one nieprecyzyjne. To był pomysł i po prostu go rzuciłem

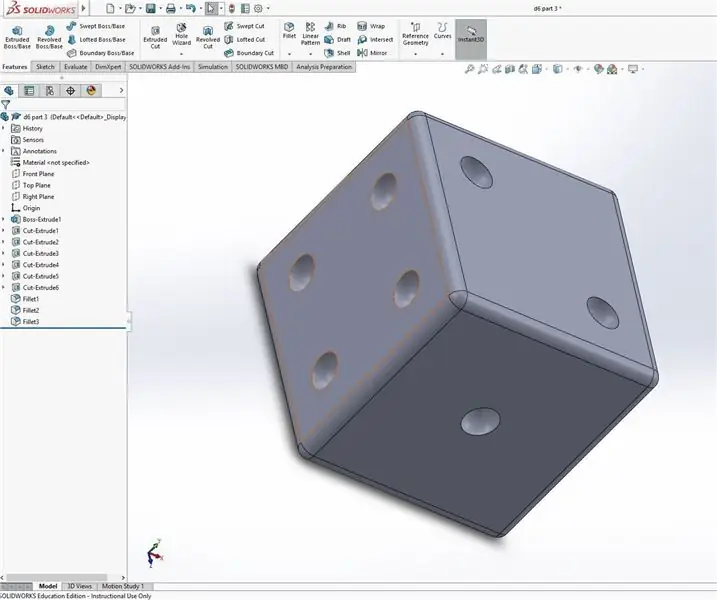

Nauka kilku podstawowych funkcji SOLIDWORKS: Tworzenie sześciościennych kostek: 22 kroki

Nauka kilku podstawowych funkcji SOLIDWORKS: Tworzenie kostek sześciościennych: Ta instrukcja przeprowadzi Cię przez kroki wymagane do stworzenia modelu 3D sześciościennej kostki. Podczas projektowania modelu będziesz rysować na płaszczyznach i powierzchniach, wytłaczać i ciąć Kształty 3D oraz zaokrąglić narożniki wewnętrzne i zewnętrzne lub model 3D.Gdy prac