Spisu treści:

- Kieszonkowe dzieci

- Krok 1: Zamów płytki drukowane

- Krok 2: Przygotuj obszar roboczy

- Krok 3: pasta lutownicza

- Krok 4: Montaż

- Krok 7: Podłącz zmontowaną płytkę do programatora

- Krok 8: Przygotuj IDE i zbuduj binarne oprogramowanie sprzętowe

- Krok 9: Prześlij oprogramowanie układowe

- Krok 10: (Opcjonalnie) Test PCB

- Krok 11: Obudowa do druku 3D

- Krok 12: Łączenie płytek

- Krok 13: Kontroler

- Krok 14: Gotowe

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

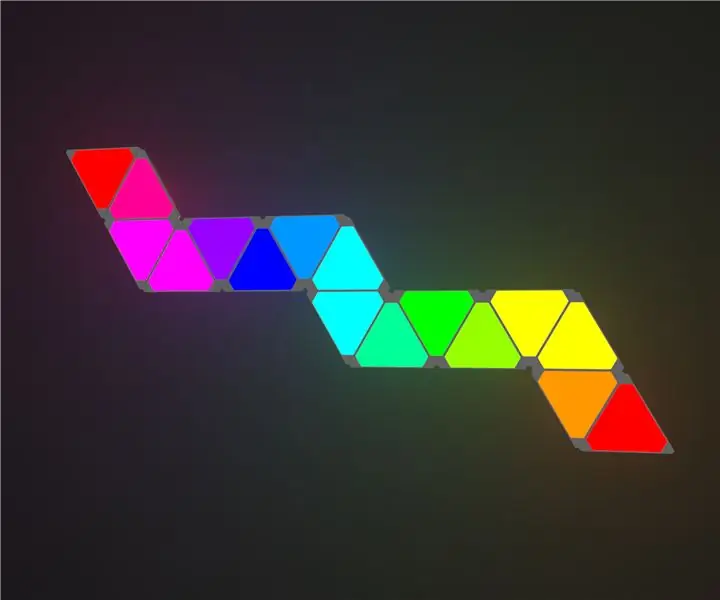

Zainspirowało mnie to, gdy zobaczyłem w sklepie lekkie trójkąty Nanoleaf, ale byłem zniechęcony, widząc, że każda płytka kosztuje dwadzieścia dolarów! Postanowiłem stworzyć ekwiwalentny produkt, ale utrzymać cenę za płytkę około trzech do czterech dolarów. Ten projekt nie jest ukończony, ponieważ muszę jeszcze wykonać płytki PCB kontrolera, ale obecnie mam zmontowanych i działających 50 płytek.

Widziałem inne projekty, które próbują odtworzyć ten produkt, ale żaden z nich do tej pory nie pozwalał na połączenie dowolnej płytki w DOWOLNYM kierunku, co pozwala na bardziej złożone projekty i łatwe przearanżowanie.

To jest moja pierwsza instrukcja, zostaw komentarz, jeśli masz jakieś pytania!

Kieszonkowe dzieci

Każda płytka wymaga:

- 1x mikrochip EFM8BB10F8G-A-QFN20 (Digikey)

- 9x diod LED WS2812E (LCSC)

- 1x regulator napięcia AMS1117 5.0v (LCSC)

- 1x regulator napięcia AMS1117 3.3v (LCSC)

- 1x dioda SOD-123 1N4148 (LCSC)

- 1x 10k rezystor 8050 (LCSC)

- 11x 0.1uf 8050 kondensator ceramiczny (LCSC)

- 2x 10uf 16v kondensatory elektrolityczne do montażu powierzchniowego (LCSC)

- 1x niestandardowa płytka drukowana (JLCPCB)

- 12x TE Connectivity 2329497-2 Sprężynowe palce PCB do obudowy

- 1x Łącznik PCB

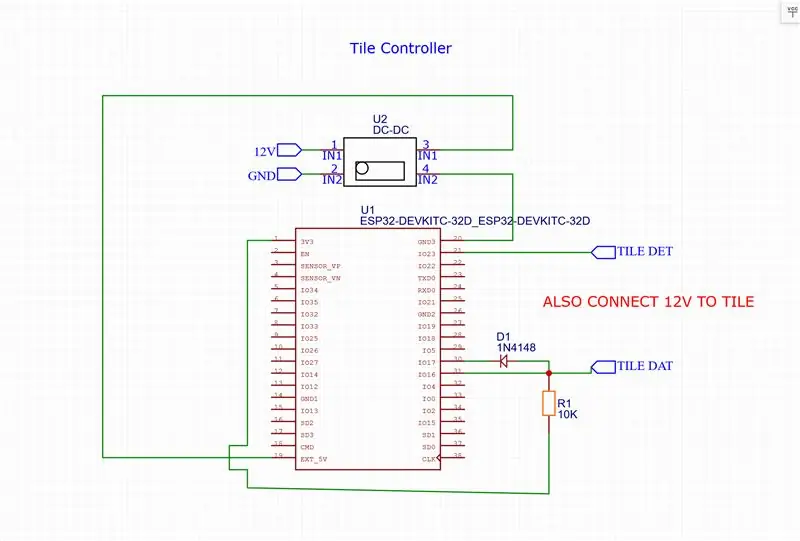

Kontroler (w trakcie) wymaga:

- 1x zestaw deweloperski ESP32 C

- Zasilanie 1x12 V

- 1x DC-DC stepdown (do zasilania ESP32)

- 1x rezystor 10K omów,

- 1x dioda 1n4148

- 2x przyciski SPST (LCSC)

Narzędzia:

- Lutownica

- Piec rozpływowy

- Drukarka 3D (do obudowy)

- Programator EDU J-link

- Szczypce do ściągania izolacji / obcinaki / różne przewody (do wykonania wiązki do programowania)

- Pęseta z drobnymi końcówkami do montażu

- Pusta karta PCV do rozprowadzania pasty lutowniczej

- Pasta lutownicza ołowiowa lub bezołowiowa

Krok 1: Zamów płytki drukowane

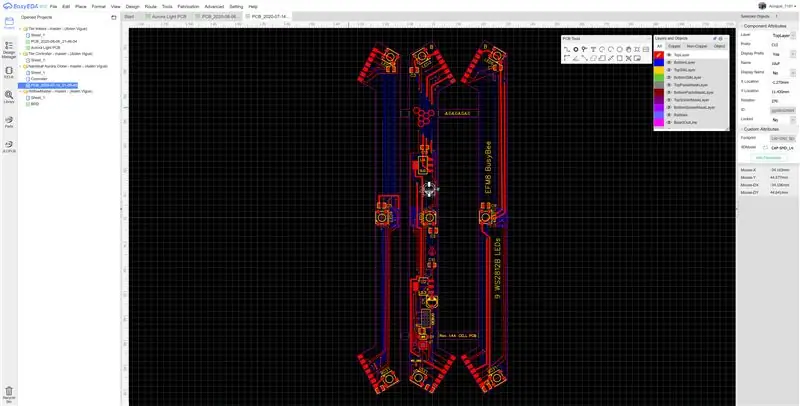

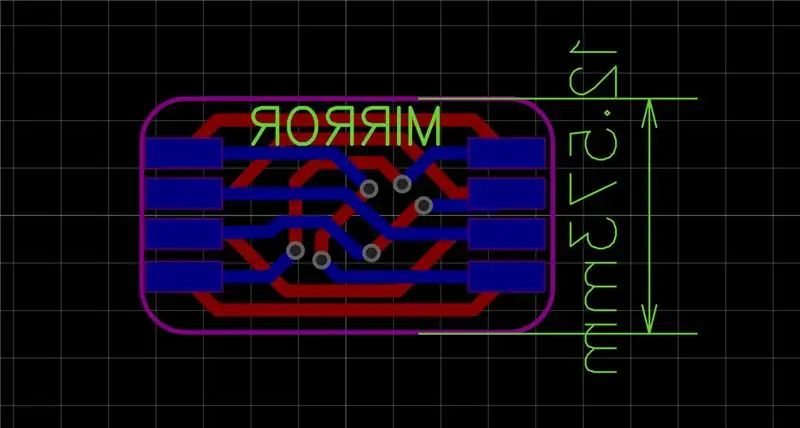

Płytka PCB została zaprojektowana w EasyEDA i została wysłana do JLCPCB w celu wykonania. Zamówiłem 50 płytek, bo tak naprawdę taniej było zamówić 50 niż tylko 10 z nich. Płytka została podzielona na 3 części, aby obniżyć koszty produkcji.

Skorzystałem z opcji produkcji

- Grubość 1,6 mm

- Wykończenie powierzchni HASL

- 1 uncja miedzi

- Biała maska lutownicza

Słyszałem, że możesz połączyć swoje zamówienia JLCPCB i LCSC, więc płacisz tylko raz, ale nie mogłem tego rozgryźć. Skorzystałem z najtańszej opcji wysyłki i obie paczki dotarły w ciągu dwóch tygodni od daty zamówienia.

Projekt jest połączony tutaj

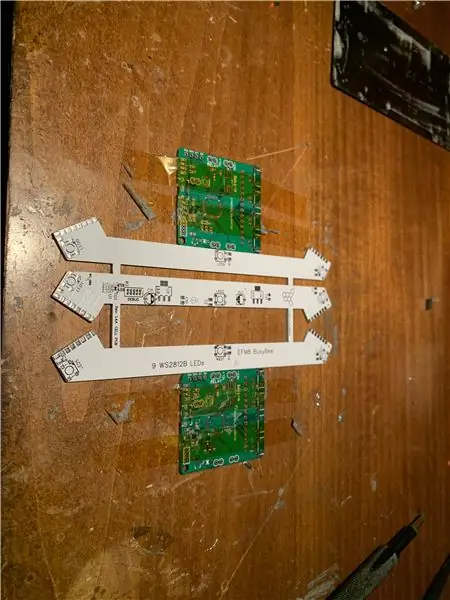

Krok 2: Przygotuj obszar roboczy

Umieść jedną z płytek płytek na stole, na którym nie masz nic przeciwko zabrudzeniu i przyklej obok niej dwie inne płytki, aby utrzymać ją w miejscu, jak na powyższym obrazku. Następnie przyklej szablon taśmą Kapton i upewnij się, że otwory są wyrównane z odsłoniętymi padami na płytce drukowanej.

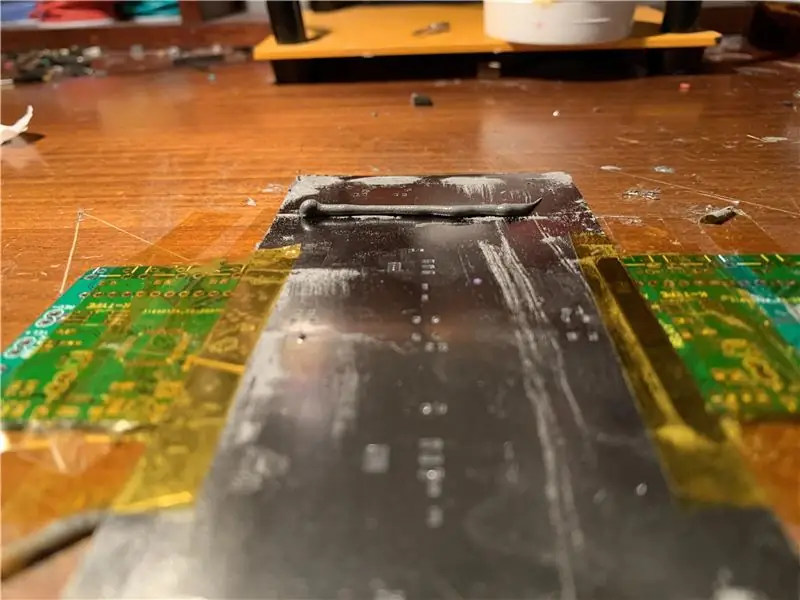

Krok 3: pasta lutownicza

Dodaj pastę lutowniczą na górę szablonu. Użyłem tego. Rozprowadź pastę lutowniczą wokół szablonu za pomocą starej karty kredytowej lub czegoś podobnego. Upewnij się, że małe otwory na mikrochip są również wypełnione.

Zanim podniesiesz szablon, spróbuj umieścić jak najwięcej nadmiaru pasty z powrotem na karcie rozprowadzającej, aby użyć ponownie, jeśli robisz więcej niż jedną płytkę (to jest drogie $$$)

Podnieś szablon, ostrożnie podnosząc jeden róg i odklejając taśmę. Po podniesieniu obszaru staraj się nie odkładać go z powrotem, ponieważ może rozmazać część pasty.

Twoja płytka powinna teraz wyglądać jak na powyższym obrazku.

Krok 4: Montaż

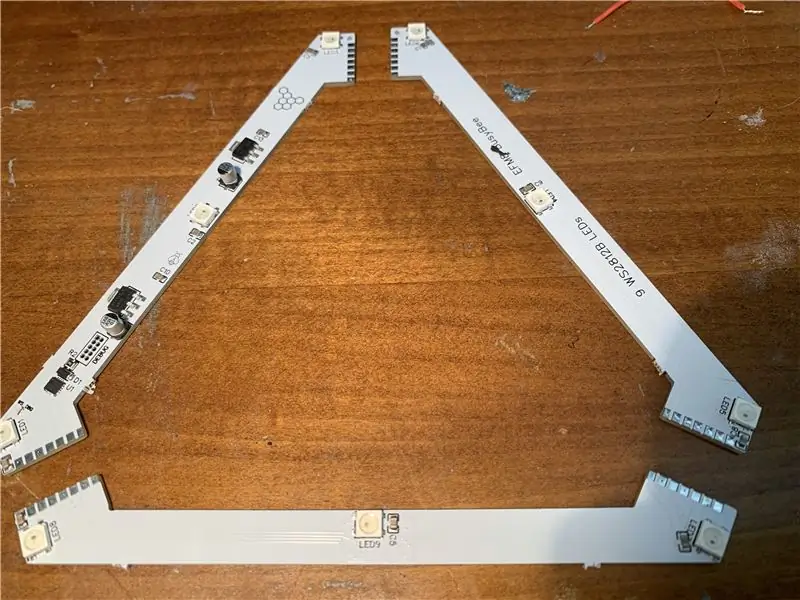

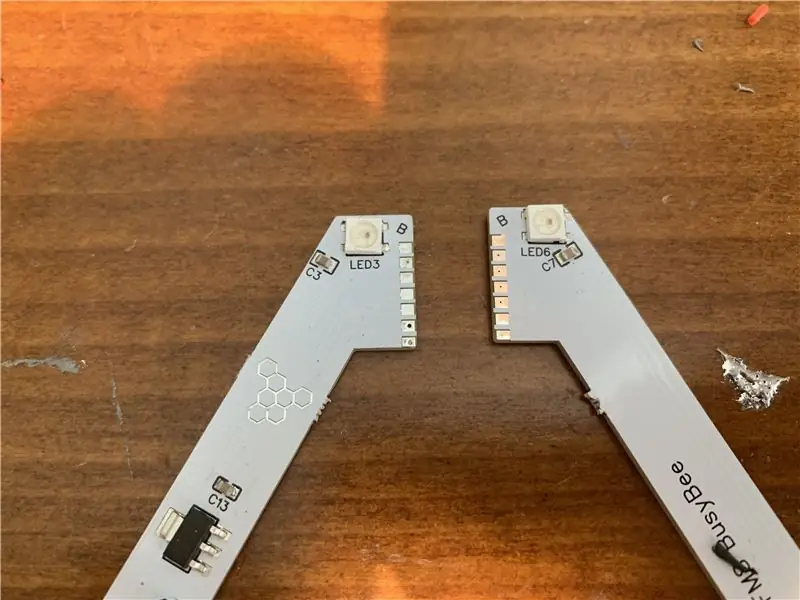

Po ponownym napełnieniu PCB oddziel boki płytki, zginając i łamiąc zakładki, które utrzymują różne boki na miejscu. Następnie zetrzyj nadmiar PCB, łamiąc wypustki, aby łatwiej było zmieścić się w drukowanej obudowie.

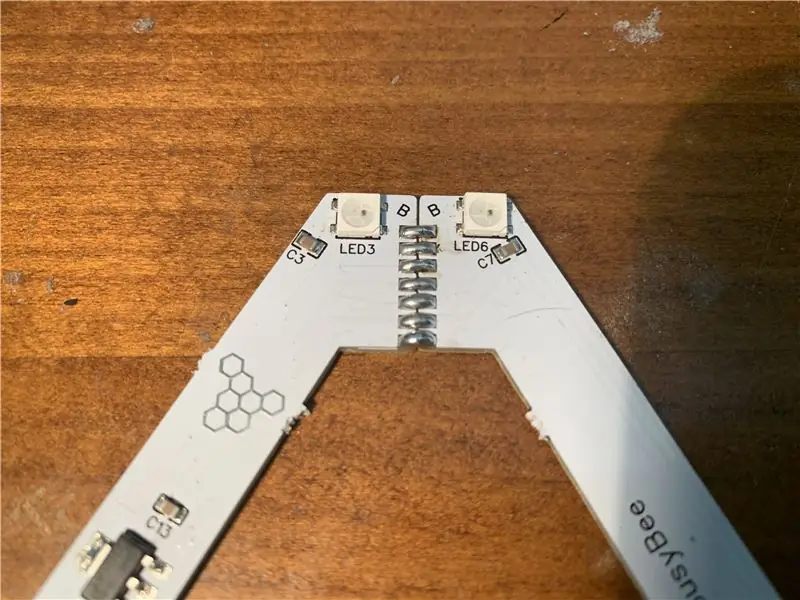

Następnie znajdź dwie strony z literą „B” i przylutuj wszystkie 7 bocznych podkładek razem. Pozostała strona może iść tylko w jedną stronę i również ją przylutować.

Płytka powinna wyglądać jak na powyższych zdjęciach.

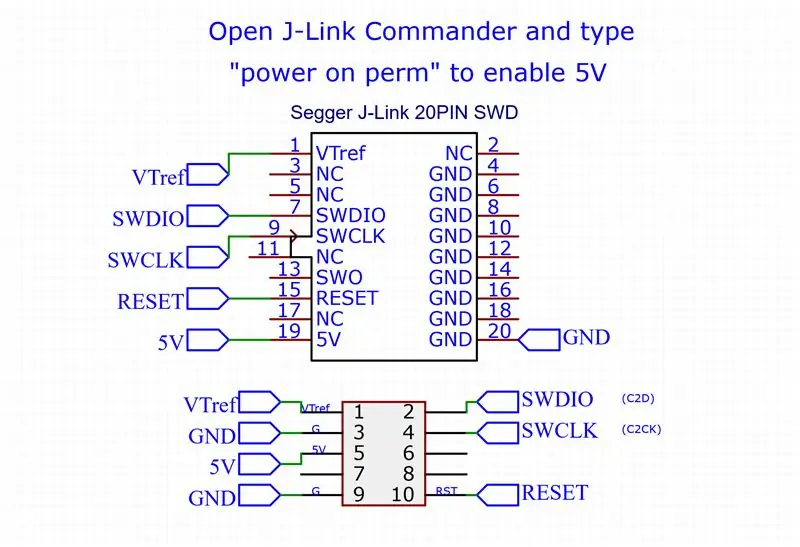

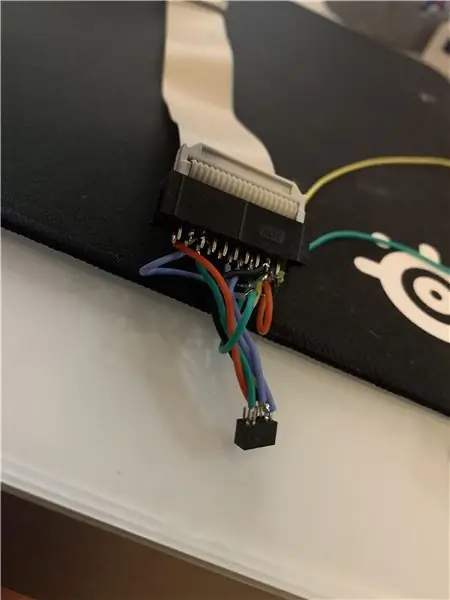

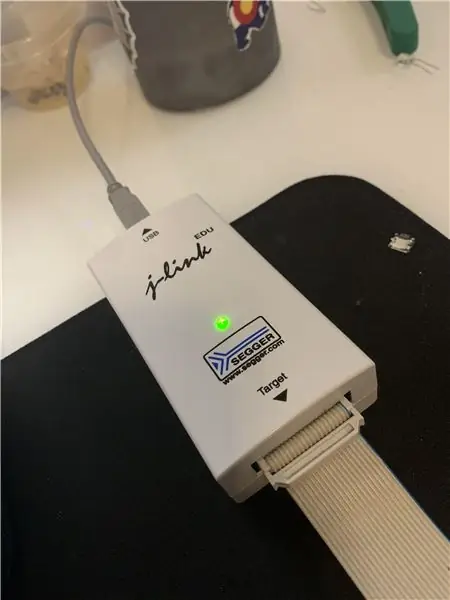

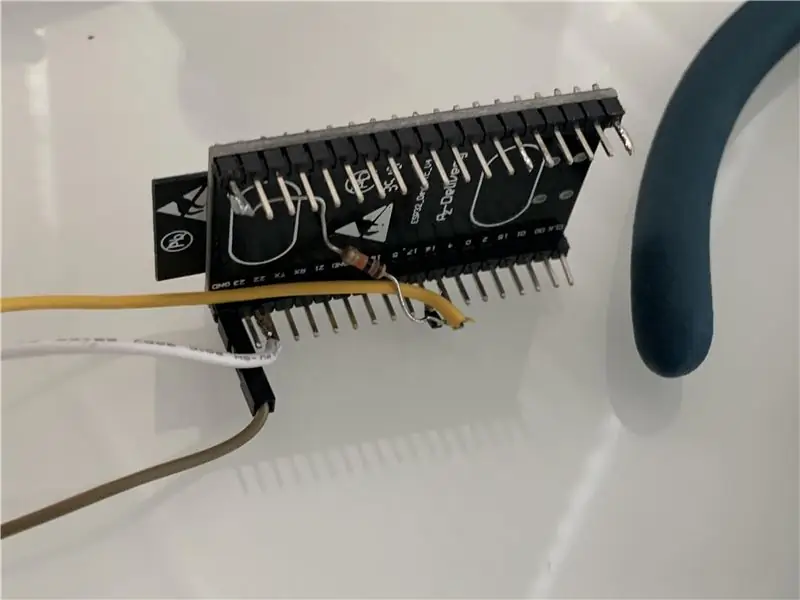

Krok 7: Podłącz zmontowaną płytkę do programatora

PRZED PODŁĄCZENIEM PŁYTKI DO JLINK, OTWÓRZ JLINK COMMANDER I WPISZ „power on perm”, ABY WŁĄCZYĆ WYJŚCIE 5V

J-Link Commander jest zawarty w pakiecie oprogramowania i dokumentacji dostępnym tutaj

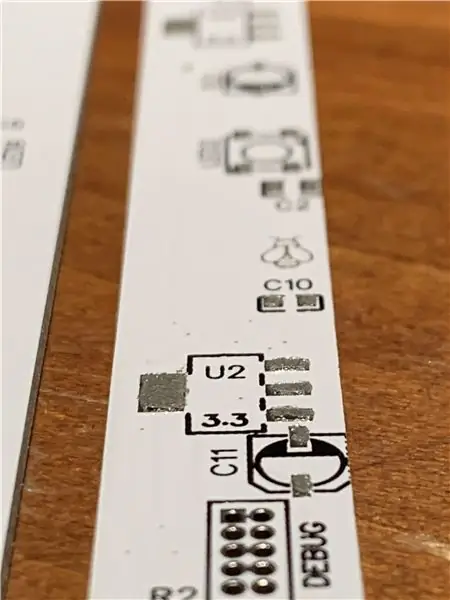

Każdy kafelek ma niewypełniony nagłówek tuż nad mikroczipem oznaczonym Debug. Ten nagłówek udostępnia interfejs programowania C2, który jest kompatybilny z Segger J-Link. Używam wersji EDU, ponieważ jest identyczna z droższymi wersjami, ale nie można jej używać w produktach komercyjnych, które to nie są objęte. Zamówiłem swoją w SparkFun za 72 USD, w tym koszty wysyłki.

Pin 1 na złączu jako jedyny ma kwadratową podkładkę na płytce drukowanej.

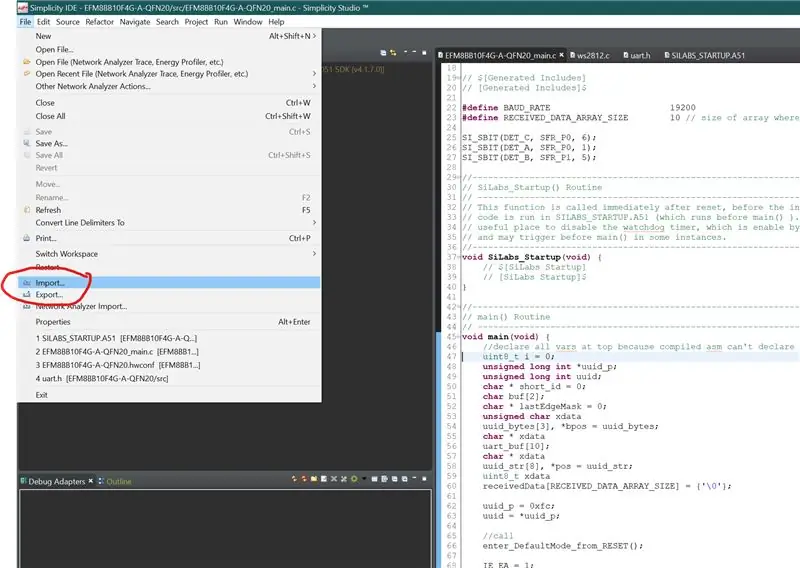

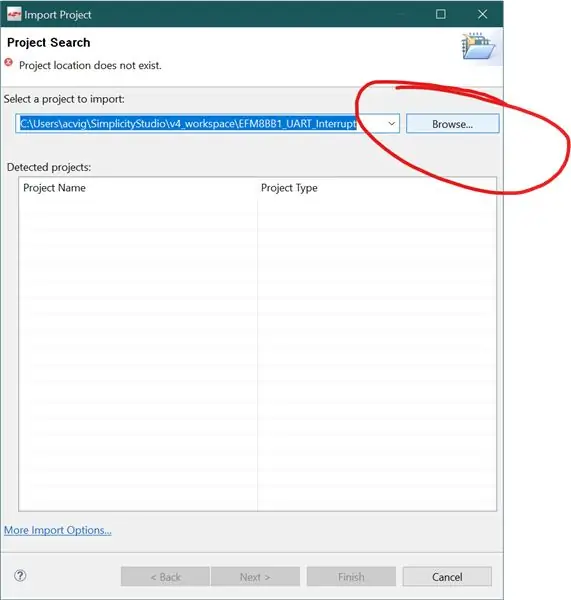

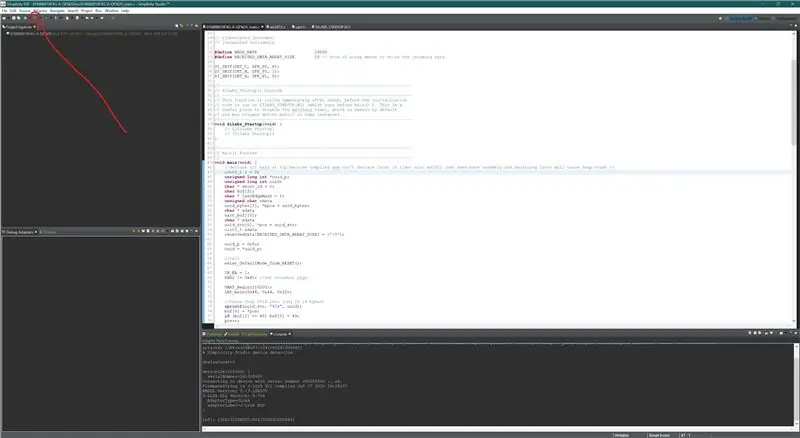

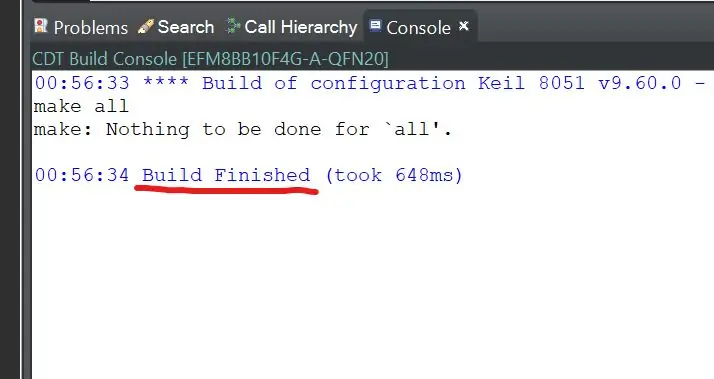

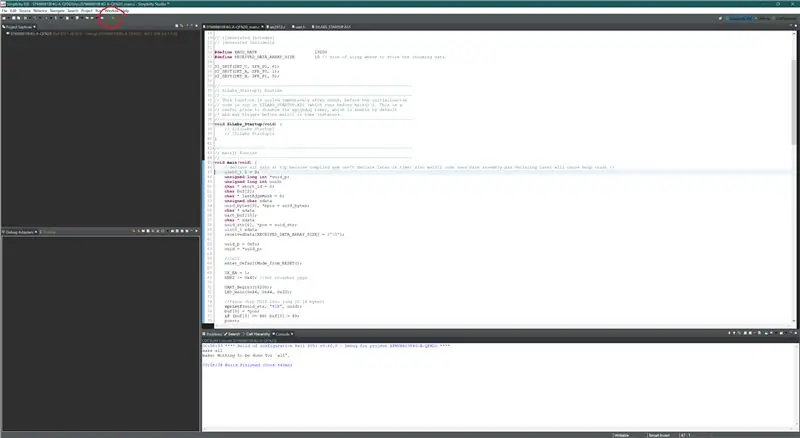

Krok 8: Przygotuj IDE i zbuduj binarne oprogramowanie sprzętowe

Pobierz Simplicity Studio 4 stąd i zainstaluj. Zaloguj się lub zarejestruj konto Silicon Labs, aby uzyskać dostęp do łańcucha narzędzi EFM8. Następnie pobierz kod projektu stąd i zaimportuj go do IDE. Następnie kliknij ikonę młotka na pasku narzędzi i zbuduj projekt.

Powinieneś otrzymać komunikat Kompilacja zakończona. Jeśli pojawi się komunikat z prośbą o wprowadzenie klucza licencyjnego dla kompilatora Keil, po prostu kliknij pomiń (lub możesz go aktywować, jeśli chcesz, jest bezpłatny)

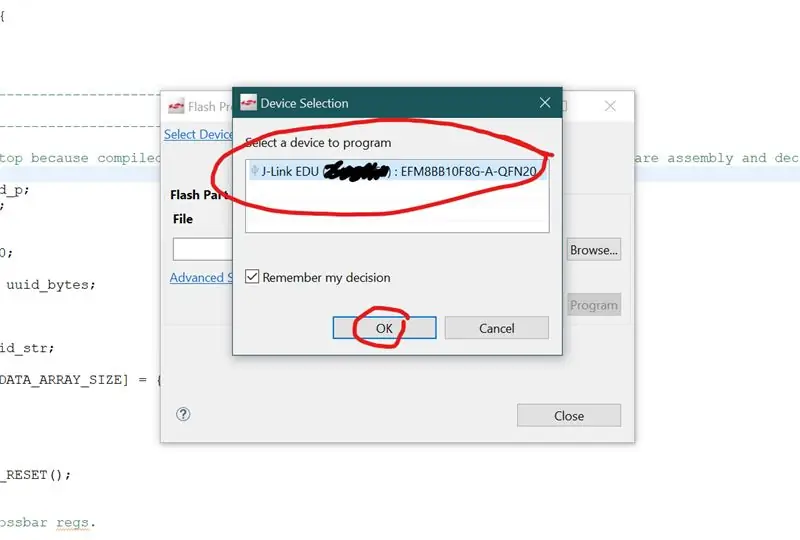

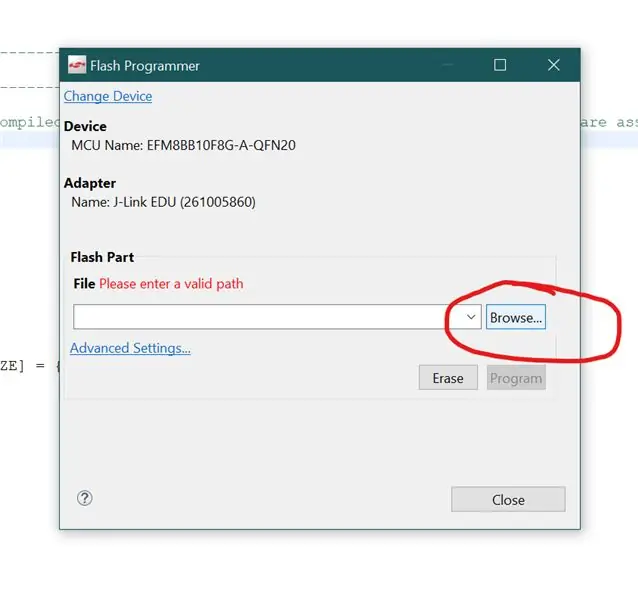

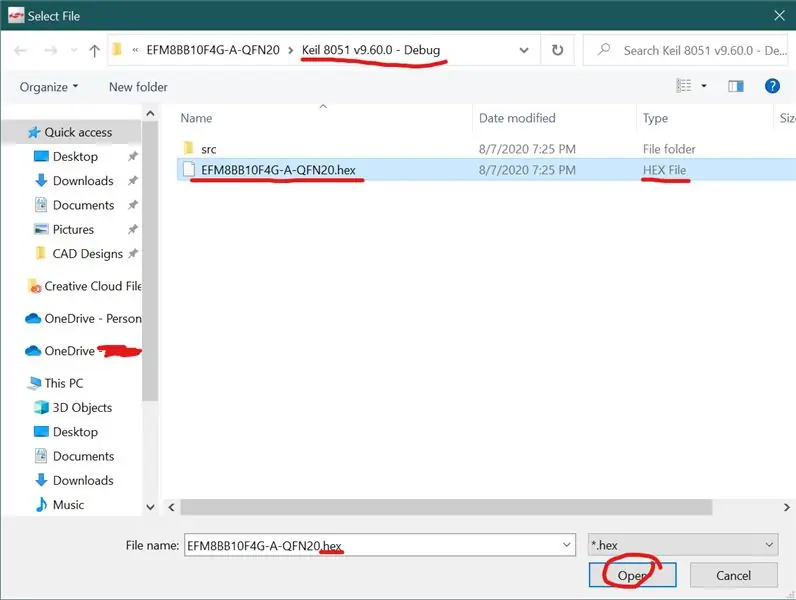

Krok 9: Prześlij oprogramowanie układowe

Kliknij przycisk na pasku narzędzi, który wygląda jak pieczątka nad chipem „Flash Programmer”. Następnie wyszukaj wbudowany plik.hex i wybierz go. Kliknij "Program" i zaakceptuj warunki licencji J-Link EDU. Następnie upewnij się, że nie pojawia się komunikat o błędzie, a diody na płytce powinny świecić na biało, co oznacza, że program został pomyślnie zaprogramowany.

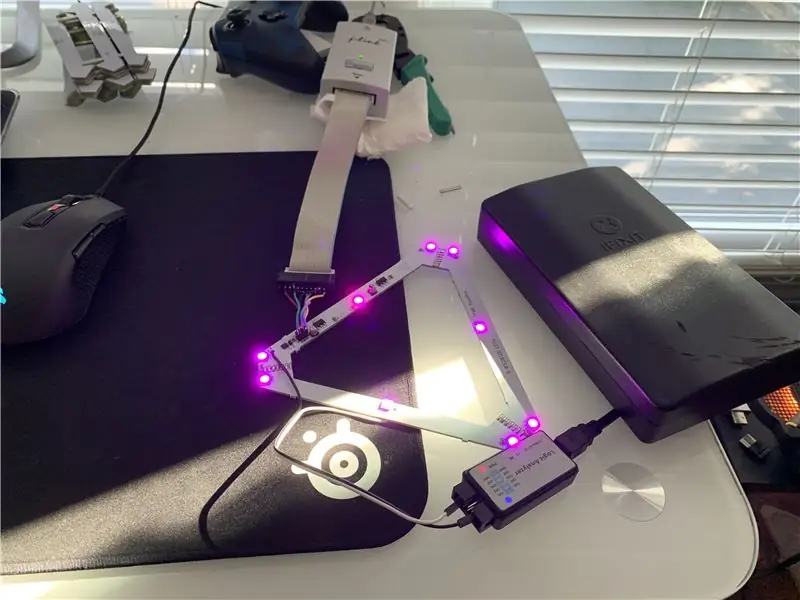

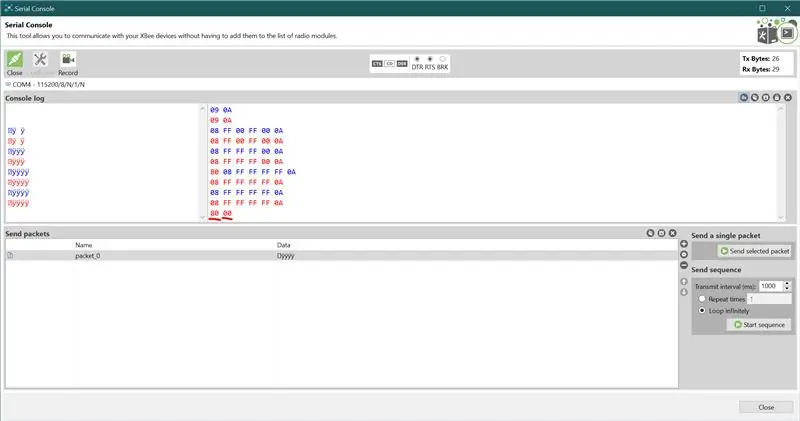

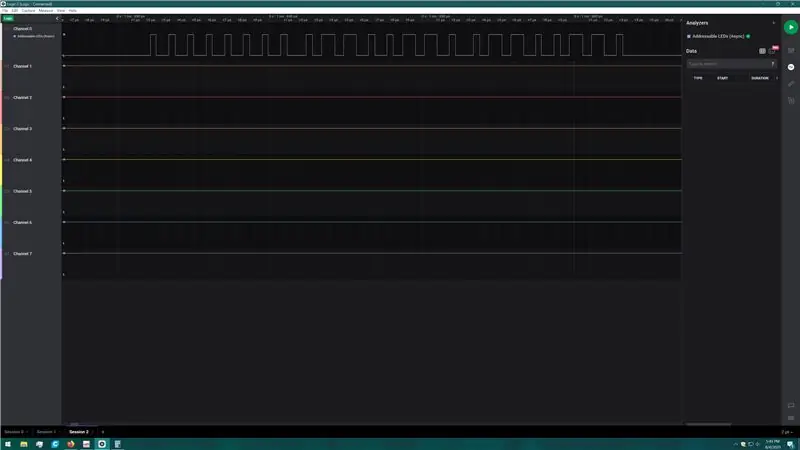

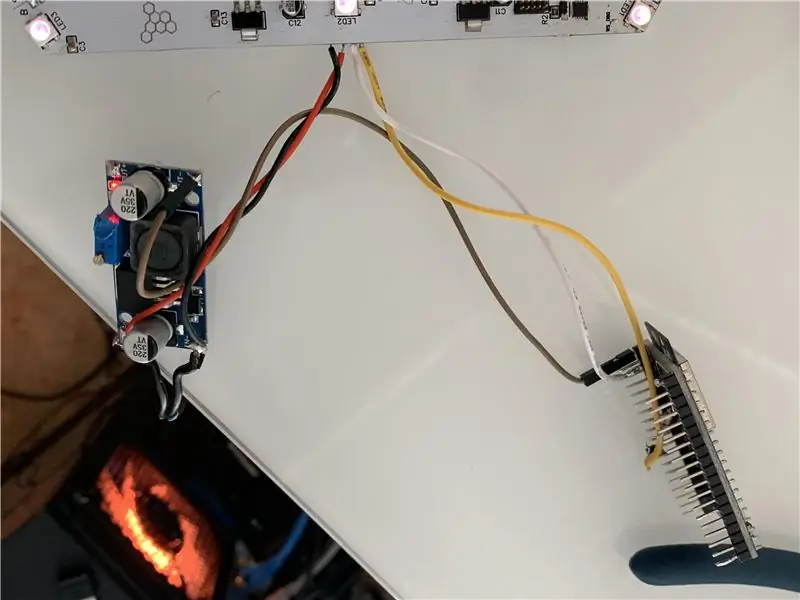

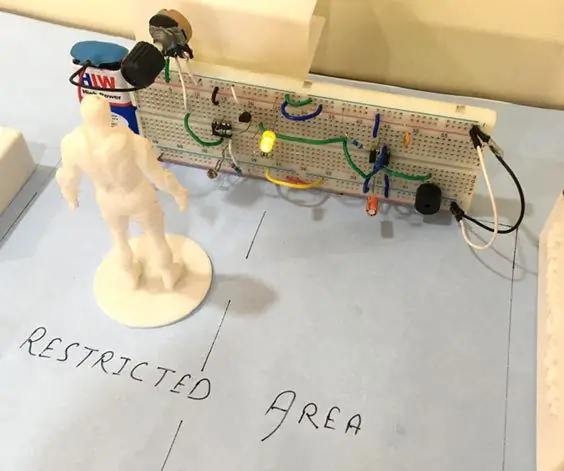

Krok 10: (Opcjonalnie) Test PCB

W tym kroku musisz włączyć wirtualny port COM w J-Link, otwierając J-Link Configurator i wybierając dołączony programator.

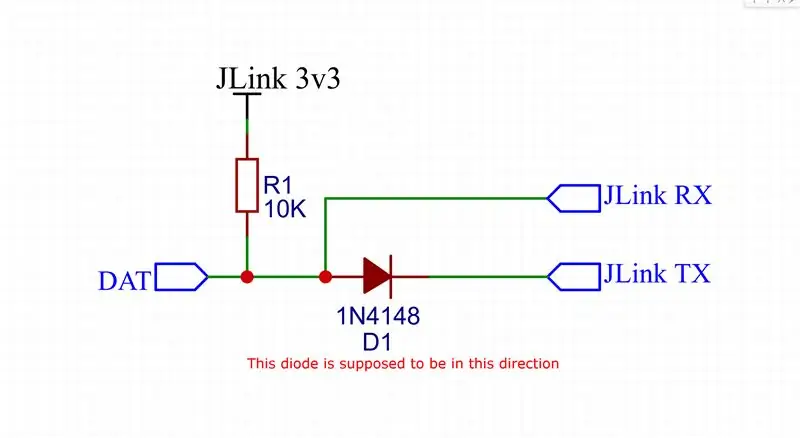

Połącz linię „DAT” z jednego z boków płytki do obwodu załączonego na powyższych zdjęciach.

Otwórz monitor szeregowy z 112500 bodów 8N1 i użyj tych poleceń

- 0x08 0xFF 0xFF 0x00 0xFF 0x0A

- 0x08 to polecenie „ustaw kolor”

- 0xFF to „wszystkie kafelki”

- 0xFF 0x00 0xFF to kolor

- 0x0A to znak nowej linii

Płytka powinna teraz być fioletowa. Jeśli nie, sprawdź, czy dioda jest prawidłowo okablowana i spróbuj ponownie.

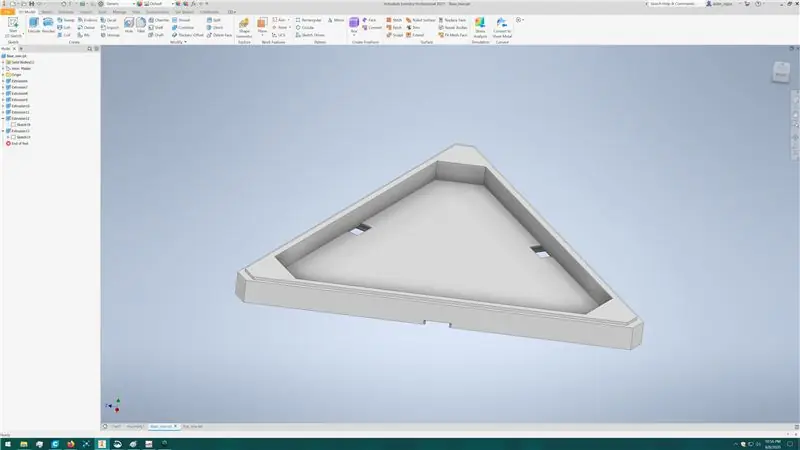

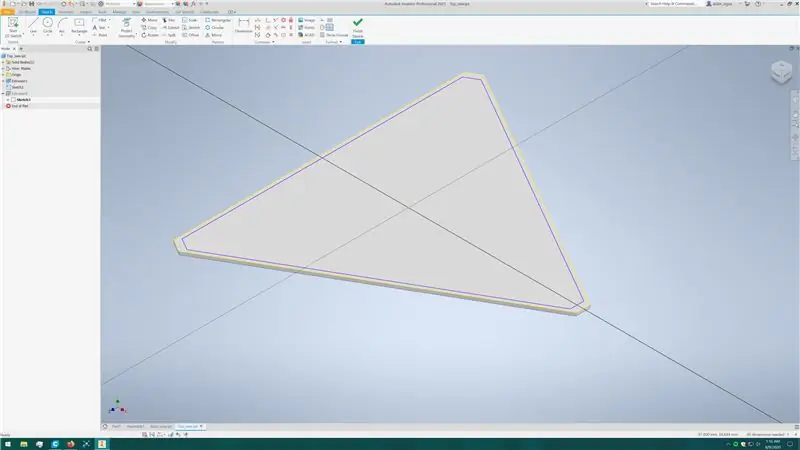

Krok 11: Obudowa do druku 3D

Zaprojektowałem obudowę tak, aby była oryginalnie formowana wtryskowo, aby zaoszczędzić czas, zamiast drukowania 3D każdej płytki, ale kiedy koszt tylko 50 obudów wyniósł 6000 USD, zrezygnowałem z tego pomysłu. Obudowa została zaprojektowana w programie Inventor 2021 i składa się z dwóch części, podstawy i górnego dyfuzora. Podstawa posiada otwory po bokach umożliwiające połączenie płytek z płytkami złączy (połączonymi poniżej) lub przewodami. Jeśli pójdziesz drogą z wykorzystaniem płytek drukowanych złączy, będziesz potrzebować 12 z nich na płytkę, aby umożliwić połączenie płytek drukowanych.

Jeśli nie masz dostępu do drukarki 3D, możesz pochwalić się inżynierią stojącą za tymi płytkami, wykonując rzeźbę kinetyczną i łącząc płytki miedzianym drutem. Tylko upewnij się, że przewody się nie zwierają!

Wydrukowałem 20 obudów i stwierdziłem, że te płytki drukują dobrze do 150 mm / s bez znaczącej degradacji jakości, co pozwala na około 60% skrócenie czasu drukowania.

Zapomniałem zrobić zdjęcia tego kroku, ale po prostu umieszczasz ukończoną płytkę drukowaną w podstawie i zatrzaskujesz górę.

Krok 12: Łączenie płytek

Płytka PCB łącznika płytek jest dostępna tutaj. Te wsuwają się w obudowy i używają tych złączy. Upewnij się, że obie strony są wyrównane.

Krok 13: Kontroler

Oprogramowanie kontrolera jest w toku i zostanie tutaj zaktualizowane. Postępuj zgodnie ze schematem, aby podłączyć ESP32 do jednej z płytek. Prześlij oprogramowanie za pomocą PlatformIO i połącz się z hotspotem Wi-Fi, aby płytki łączyły się z Wi-Fi.

Krok 14: Gotowe

Zamontuj płytki w dowolny sposób, z tyłu obudowy nałożyłem kółka do przyklejenia taśmy klejącej.

Cieszyć się! Zostaw komentarz, jeśli masz pytania.

Drugie miejsce w konkursie oświetlenia

Zalecana:

Automatyczne ogrodzenie świetlne: 5 kroków

Automatyczne ogrodzenie świetlne: obwód ogrodzenia świetlnego służy do wykrywania obecności człowieka lub obiektu w określonym obszarze. Zasięg wykrywania obwodu Light Fence wynosi około 1,5 do 3 metrów. Zaprojektowanie obwodu za pomocą LDR i wzmacniacza operacyjnego jest dość proste. Ten przenośny cyrk

Panele świetlne WS2812B: 7 kroków

Panele świetlne WS2812B: Cześć, dzisiaj pokażę Ci, jak zrobić panele LED, takie jak nanoliście. 12x kondensator 100nF (SMD 0805(2012)) na panel (można też użyć taśm led: 60 LED/m) 5V po

Zasilane z Arduino, kontrolowane przez czujnik zanikające paski świetlne LED: 6 kroków (ze zdjęciami)

Zasilane przez Arduino, sterowane czujnikiem zanikające paski świetlne LED: Niedawno zaktualizowałem swoją kuchnię i wiedziałem, że oświetlenie „podniesie” wygląd szafek. Wybrałem „True Handless”, więc mam lukę pod blatem roboczym, a także podporą, pod szafką i na górze dostępnych szafek i

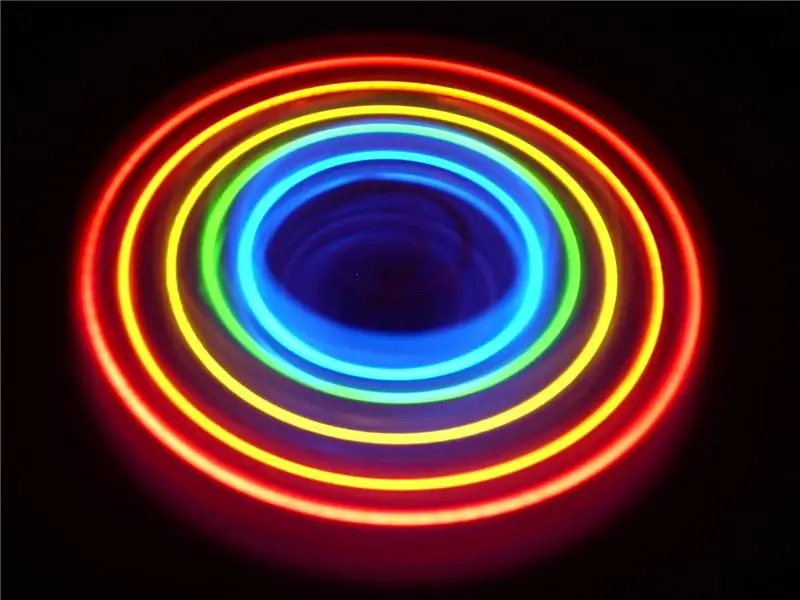

Jak zbudować to niesamowite obracające się tęczowe koło świetlne !!!: 10 kroków (ze zdjęciami)

Jak zbudować to niesamowite obracające się tęczowe koło świetlne !!!: Na tej instrukcji pokażę, jak zrobić naprawdę fajne obracające się tęczowe koło świetlne! To jest moje zgłoszenie do konkursu „LET IT GLOW”. Zrobiłem to obracające się tęczowe koło świetlne z części, które mam w mojej szopie. Ten projekt to

Składane pudełko świetlne dla osób, którym brakuje miejsca i gotówki: 12 kroków (ze zdjęciami)

Składany Light Box dla osób, którym brakuje miejsca i gotówki: Zdecydowałem się podjąć wyzwanie stworzenia niedrogiego, składanego light boxu dla osób, którym brakuje miejsca i gotówki. Problem, który znalazłem w przypadku wielu niedrogich kasetonów z piankowym rdzeniem, polega na tym, że za każdym razem, gdy chcesz to zrobić, zrób