Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:28.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Kiedy podłączyłem 4-cyfrowy, 7-segmentowy wyświetlacz do mojego Teensy, zdecydowałem, że muszę rozpocząć badania nad wytwarzaniem płytek drukowanych w domu w dość łatwy sposób. Tradycyjne trawienie jest dość żmudne i niebezpieczne, więc szybko je odrzuciłem. Dobrym pomysłem, który widziałem, są płytki drukowane 3D, które dodają przewodzącą farbę do kanałów, ale wydaje się to dość niekonsekwentne dla przewodnictwa. Są też specjalne filamenty przewodzące, których można by użyć na drukarce z podwójnym ekstruzją, ale szukam czegoś podstawowego i efektywnego do standardowego sprzętu, który posiadam.

Pomyślałem więc o bezpośrednim lutowaniu i układaniu komponentów i złączy na wydrukach 3D.

Zanim zaczniemy, uwaga: będziemy drukować z ABS, ponieważ może wytrzymać +200ºC przed deformacją (więc możemy ostrożnie nałożyć na niego trochę lutowania). Drukowanie z ABS nie jest tak proste jak w przypadku PLA, potrzebujesz dołączonej drukarki i wielu kalibracji ustawień, ale gdy już to zrobisz dobrze, wynik robi różnicę.

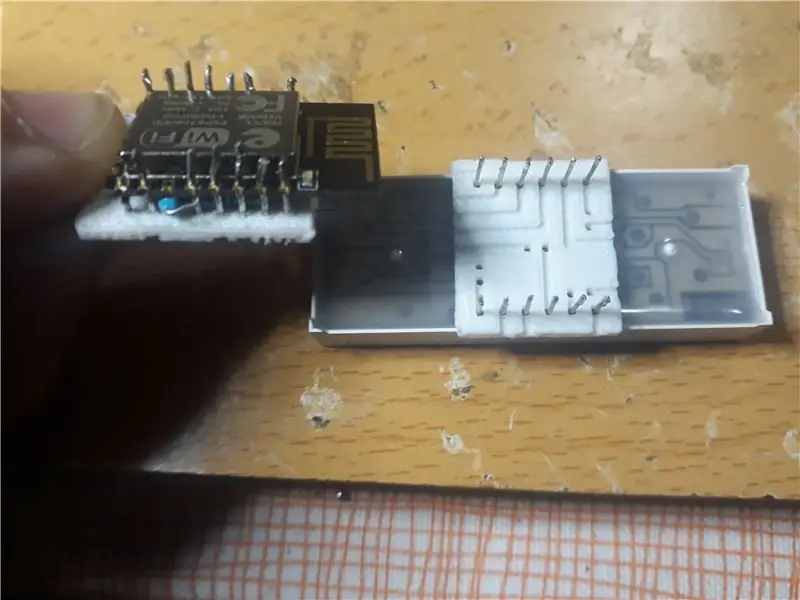

Aby dodać trochę kontekstu, w przykładach tworzę płytkę PCB dla karty wifi ESP8266 12E, aby móc ją później łatwo podłączyć do czegokolwiek innego (ostatecznym celem jest wyświetlacz 4d7seg).

PCB pozwoli mi wykorzystać wszystkie dostępne piny, podczas gdy większość modułów ma bardzo mało zapasowych pinów lub ma zbyt wiele dodatkowych funkcji, których tak naprawdę nie chcę (takich jak NodeMCU).

Kieszonkowe dzieci

- Oprogramowanie do projektowania PCB (KiCad tutaj, za darmo). Poziom początkowy.

- Oprogramowanie do modelowania 3D (Blender tutaj, za darmo). Poziom użytkownika.

- Drukarka 3D (tutaj Creality 3D Ender 3 Pro, około 200 €). Poziom użytkownika.

- W przypadku korzystania z ABS zdecydowanie zaleca się obudowę drukarki - upewnij się, że możesz pomyślnie wydrukować ABS przed kontynuowaniem tej instrukcji.

- Filament ABS (Smartfil ABS, około 20€/kg). 3-15 gramów na PCB.

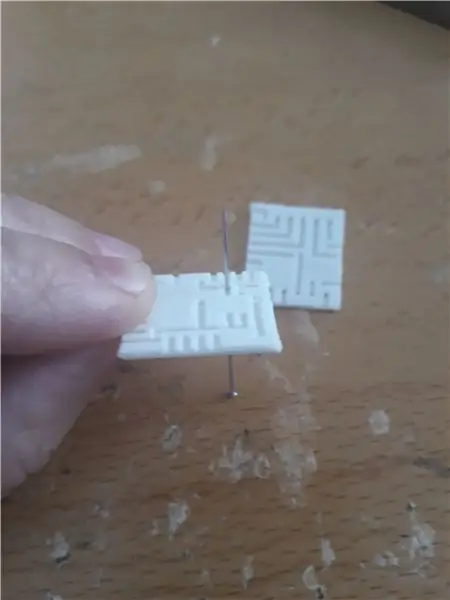

- Igły do szycia (po prostu weź trochę od mamy). Rozmiar będzie zależał od średnicy pinów twoich komponentów. Zwykle średnica 0,5 mm lub 1 mm.

- Lut cynowy i spawacz (około 15 € w lokalnym sklepie). Plus wszystkie akcesoria odpowiednie do spawania: wspornik spawacza, lampka, tablica, pęseta, okulary ochronne, maska… akcesoria zależą od użytkownika, tylko upewnij się, że czujesz się komfortowo i bezpiecznie podczas wykonywania!

- Dużo cierpliwości, kreatywny nieszablonowy umysł i dobre podstawy (spróbuj wyszukiwać w Google i dużo się uczyć, zanim zaczniesz).

Krok 1: Prototyp i schemat

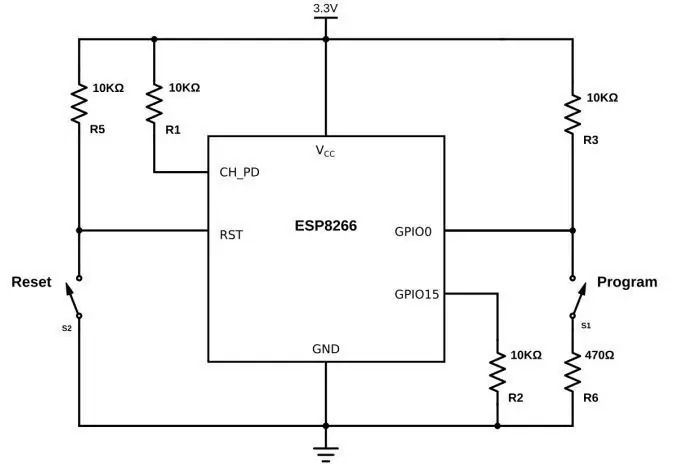

O ile nie podążasz za cudzym schematem, powinieneś zbudować swój obwód elektryczny zgodnie ze specyfikacjami producenta. Przetestuj obwód prototypowy, a gdy już zadziała, naszkicuj wszystkie połączenia i komponenty.

Gdy już masz szkic i czujesz się komfortowo z jasnym zrozumieniem swojego obwodu, pobierz go szczegółowo w preferowanym oprogramowaniu EDA. Pomoże to zoptymalizować i zweryfikować Twój projekt.

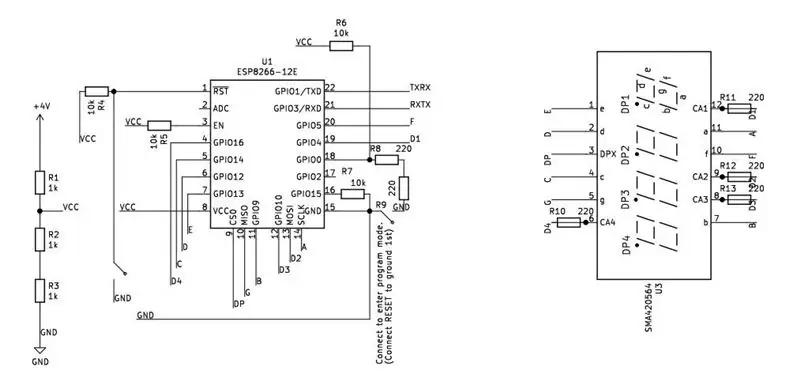

Narysuj swój schemat i użyj go jako przewodnika przy projektowaniu PCB. Oprogramowanie EDA, takie jak Eagle lub KiCad, pozwoli Ci dodać określone komponenty, z realistycznymi wyprowadzeniami i wymiarami, dzięki czemu możesz zaprojektować swój obwód elektryczny dokładnie wokół nich.

Używam programu KiCad, który jest darmowy i łatwy do zrozumienia na początek. Wszystko, co wiem, to dzięki Brianowi Benchoffowi @ https://hackaday.com/2016/11/17/creating-a-pcb-in… i kilku powiązanym postom, więc postępuj zgodnie z jego wytycznymi, aby otrzymać ładny projekt PCB.

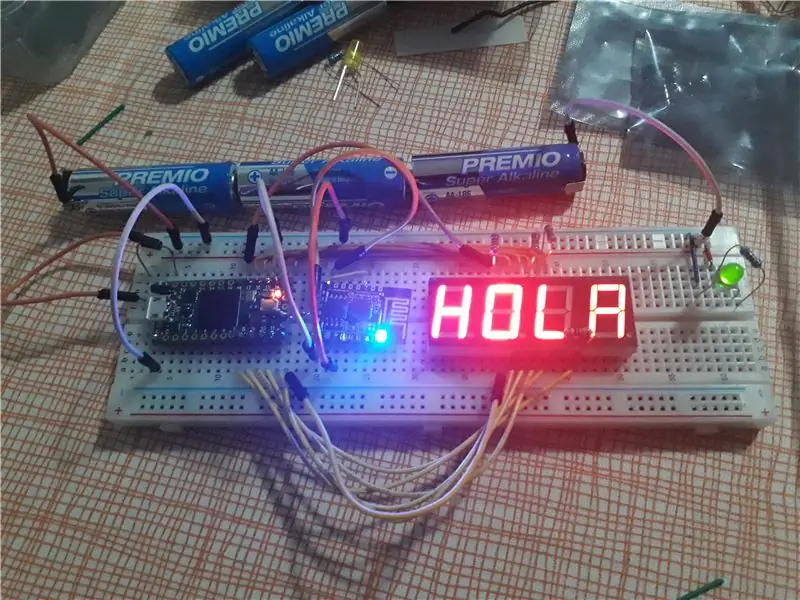

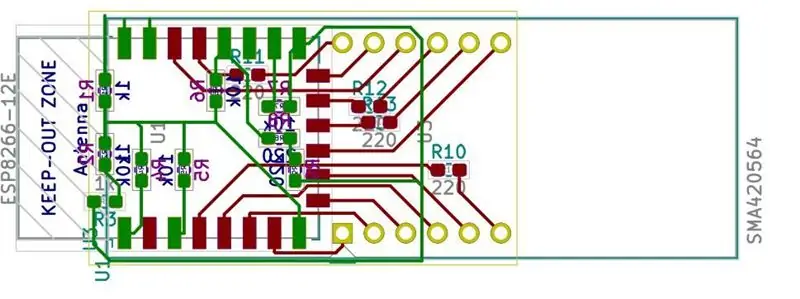

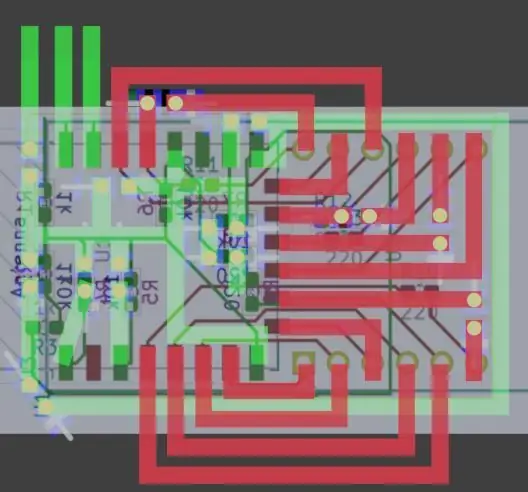

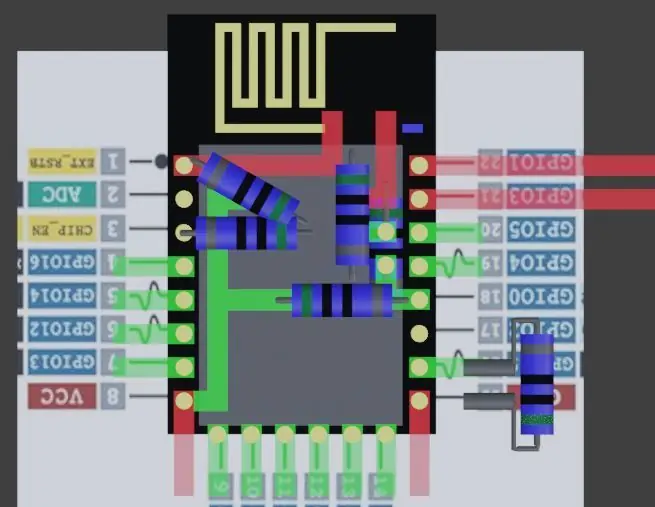

Zdjęcia w tej sekcji dotyczą:

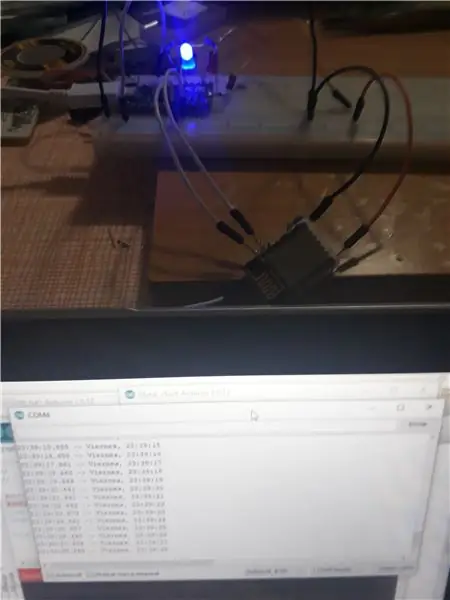

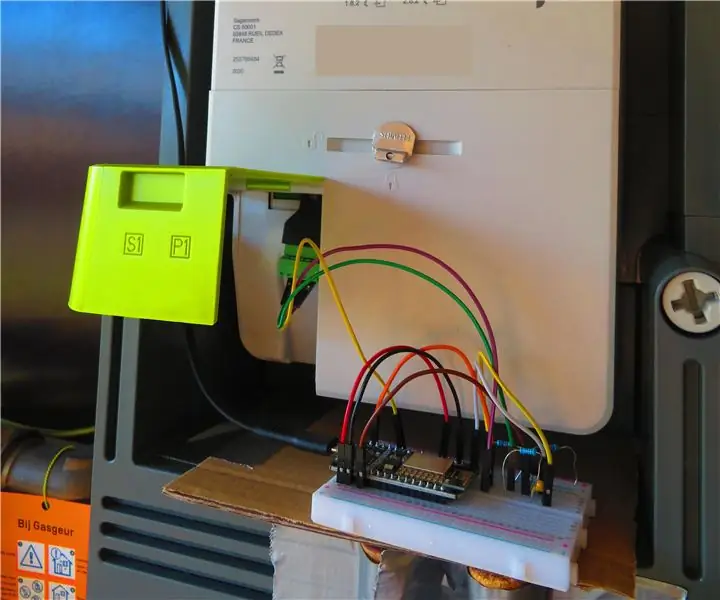

- Prototyp testowy dla ESP8266 i 4-cyfrowego 7-segmentowego wyświetlacza (dołączonego do Teensy 4).

- Schemat okablowania odniesienia dla karty wifi ESP8266 12E.

- Schemat KiCada dla 4-cyfrowego 7-segmentowego wyświetlacza pracującego przez ESP8266 i dzielnik napięcia (to jest mój ostateczny cel).

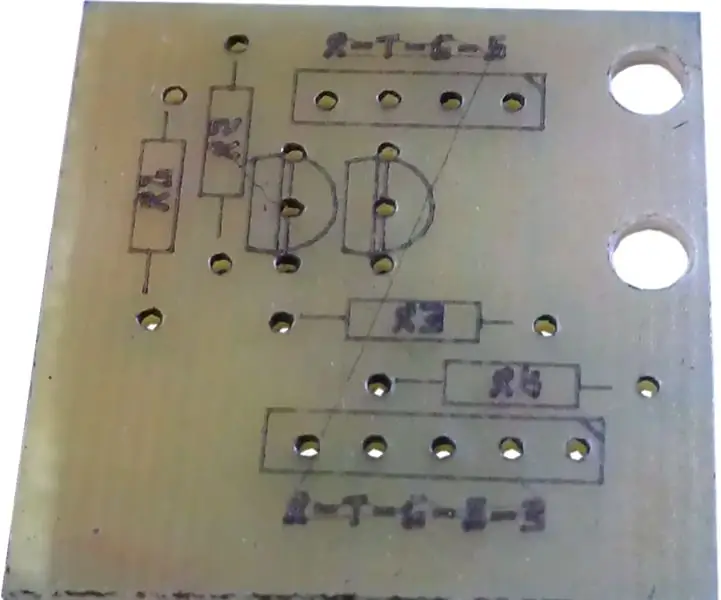

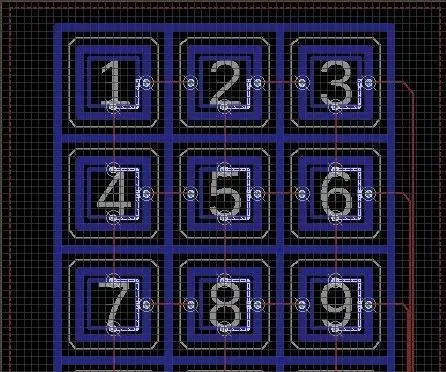

- Wyjście projektowe PCB KiCad.

Krok 2: Model 3D

Kiedy już masz projekt PCB na papierze, powinieneś nadać mu trochę więcej realizmu w oprogramowaniu do modelowania 3D. Spowoduje to również przygotowanie pliku do drukarki 3D. Tak to robię w Blenderze:

- Utwórz siatkę płaską i dodaj nad nią obraz projektu PCB. Upewnij się, że jest w skali, a wymiary są realistyczne, ponieważ posłuży ona za „kalkę kreślarską”.

-

Twórz uproszczone komponenty, zwracając szczególną uwagę na dokładną lokalizację i rozmiar pinów, które łączą się z twoją płytką drukowaną. Uzyskaj specyfikacje producenta online lub zmierz je samodzielnie, aby uzyskać wystarczającą dokładność. Zwróć uwagę na niektóre standardowe wymiary, których możesz użyć jako odniesienia:

- Do desek używaj samolotów. W przypadku jednostronnej płytki drukowanej używam grubości 1,5 mm, ponieważ jest cieńsza niż ta, nie uzyskałem dobrych szczegółów podczas drukowania (zależy to również od ustawień i możliwości twojej drukarki, ale zajmiemy się tym później). Do dwustronnej płytki PCB użyłem grubości 2,5mm.

- W przypadku szpilek należy użyć cylindrów o minimalnej średnicy 1 mm, aby uzyskać je uchwycone przez drukarkę.

-

W przypadku kanałów użyj kostek o szerokości minimum 1,2 mm. Po prostu wyciągniesz twarze, aby uzyskać swoje kanały.

- Zlokalizuj swoje komponenty zgodnie z projektem PCB. Jeśli twoje komponenty są wystarczająco realistyczne, możesz użyć tego do sprawdzenia kolizji, ale zawsze pozostaw dodatkową przestrzeń wokół każdego elementu.

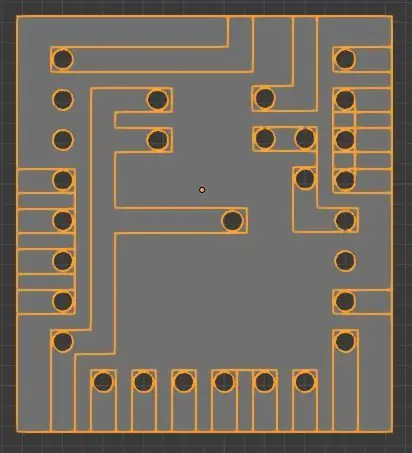

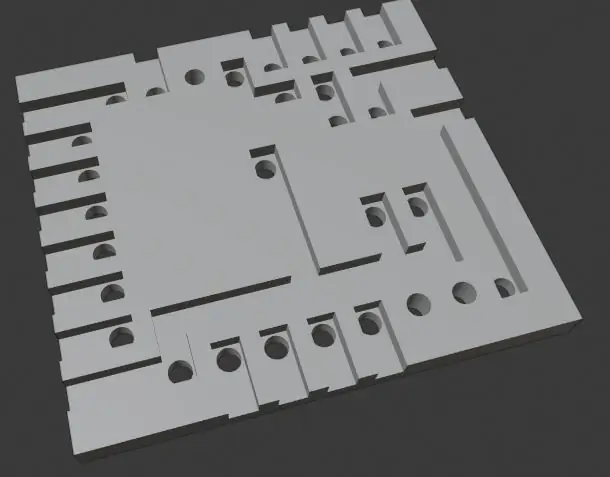

- Śledź swój obwód elektryczny. Umieść siatkę w kształcie sześcianu w miejscu pierwszego kołka. Następnie w trybie edycji wyciągnij ściany w linii prostej zgodnie z projektem. Ponownie, zachowaj prostotę, używając linii 90º i używaj tylu kanałów, ile uważasz. Ponadto należy zapewnić co najmniej 0,8 mm odstępu między ścianami, w przeciwnym razie zostaną one pominięte podczas drukowania. Rysunek 1 poniżej pokazuje kilka zmodyfikowanych tras po modelowaniu z rzeczywistymi wymiarami, ponieważ idealna trasa była zbyt cienka, aby była możliwa.

- Stwórz swoją płytkę dodając płaską kostkę (przyciemniaj jak wyżej).

- Wygraweruj swoje kanały i otwory na płytce, dodając modyfikatory logiczne do obiektu PCB. Spowoduje to przycięcie części planszy, która przecina obiekt docelowy modyfikatora logicznego.

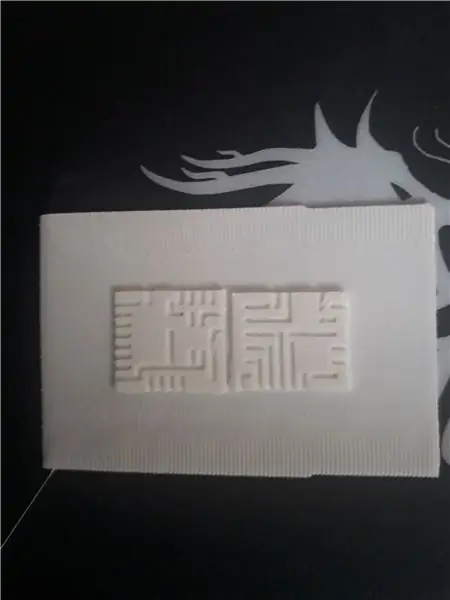

Zdjęcia 3 i 4 pokazują ostateczny wynik dla płytki ESP8266 (model 3D na zdjęciu 2).

Następnie powinieneś zobaczyć wydruk 3D swojej płytki drukowanej.

Ostatnim krokiem jest prawidłowe wyeksportowanie modelu.

- Upewnij się, że wszystkie powierzchnie wskazują na zewnątrz („Tryb edycji - Zaznacz wszystko”, a następnie „Siatka - Normalne - Przelicz na zewnątrz”).

- Upewnij się, że wszystkie są oddzielnymi twarzami („Tryb edycji - Zaznacz wszystko”, a następnie „Krawędź - Podział krawędzi”).--Jeśli pominiesz te dwa kroki, możesz znaleźć brakujące szczegóły w oprogramowaniu Slicer.--

- Eksportuj jako. STL („Tylko zaznaczenie”, aby wyeksportować tylko ostateczną płytkę drukowaną i „Jednostki scen”, aby zachować skalę rzeczy).

Krok 3: Oprogramowanie do krojenia

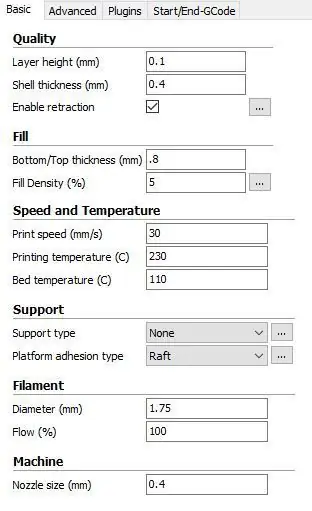

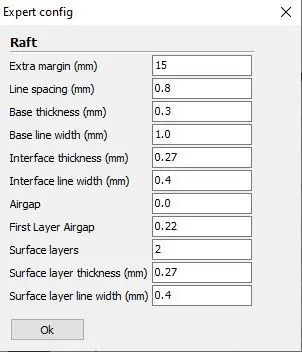

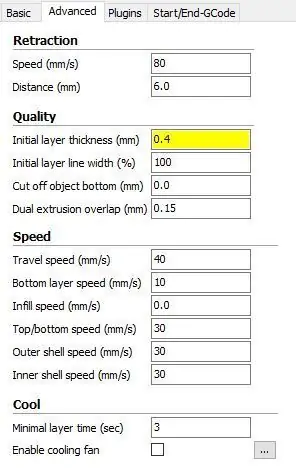

Drukarki 3D zwykle dostarczają oprogramowanie „Slicer” do przetwarzania modeli 3D (w formacie.stl lub innych) i obliczania niezbędnej trasy do jego wydrukowania (zwykle w formacie.gcode). Mam Creality Ender 3 i nie przeniosłem się z dostarczonego Creality Slicer, ale możesz zastosować te ustawienia do dowolnego innego oprogramowania.

Całą sekcję poświęcam ustawieniom krajalnicy, ponieważ są one bardzo ważne podczas drukowania ABS, co jest dość trudne ze względu na wypaczanie, kurczenie się i pękanie. Drukowanie PCB jest również w granicach standardowych drukarek 3D ze względu na wymaganą precyzję.

Poniżej udostępniam ustawienia, których używam w Creality Slicer do szczegółowego drukowania PCB z ABS. Różnią się od standardowych ustawień w:

- Cienkie ściany i warstwy (aby zapewnić wystarczającą ilość szczegółów - może to wymagać kilku iteracji, aby uzyskać pożądany efekt, chyba że moje ustawienia są zadowalające).

- Użyj tratwy. Klucz znajduje się na podstawie, o którą należy szczególnie zadbać. (Pozwalam na przesunięcie o 10 mm od modelu, aby uniknąć minimalnego wypaczenia wpływającego na wydruk). Ponadto nie ma separacji między liniami tratwy, aby uzyskać dobrą solidną podstawę. Jeśli dobrze ułożysz swoją bazę, wszystko będzie gotowe. Jeśli zauważysz, że w Twojej bazie załamują się rogi, z pewnością jesteś skazany na zagładę.

- Niska prędkość. Używam około 1/4 standardowej prędkości (pozwala to na dobre układanie filamentu, a tym samym przyklejanie i ogólną jakość).

- Temperatury ABS (łoże: 110ºC, dysza: 230ºC)

- Wentylator wyłączony (zalecane utrzymanie stałej temperatury dla ABS).

Krok 4: Drukuj

Na koniec wyślij swój kod.gcode do drukarki i zdobądź swoją płytkę drukowaną. Kilka wskazówek, których powinieneś przestrzegać:

- Ochroń swoją drukarkę 3D. Obudowa utrzyma znacznie bardziej stabilną temperaturę, co jest silnym wymogiem w przypadku drukowania ABS. Upewnij się, że trzymasz procesor i zasilacz poza obudową, a także żarnik. Jeśli uda Ci się wydrukować ABS bez obudowy, podziel się swoją sztuczką, ponieważ doprowadza mnie to do szału.

- Rozgrzej drukarkę przez chwilę. Na PLA możesz drukować od razu, ale w przypadku ABS radzę wstępnie podgrzać z ustawieniami ABS (łoże: 110ºC, dysza: 230ºC) przez 10-15 minut, aby stworzyć odpowiednią atmosferę, zanim będziesz mógł kontynuować drukowanie.

- Drukuj powoli, ale pewnie. Jak wspomniano wcześniej, zmniejszyłem standardową prędkość drukowania do 1/4 w pliku konfiguracyjnym. To wydaje się być wystarczająco wolne, aby uzyskać dobre wyniki, ale możesz zarządzać prędkością drukowania podczas drukowania, regulując prędkość podawania, jeśli chcesz ją nieco zoptymalizować. Pamiętaj tylko, że duże prędkości spowodują bardzo gwałtowne ruchy, które nie ułożą skutecznie filamentu lub mogą zderzyć się z siatką i odkleić ją.

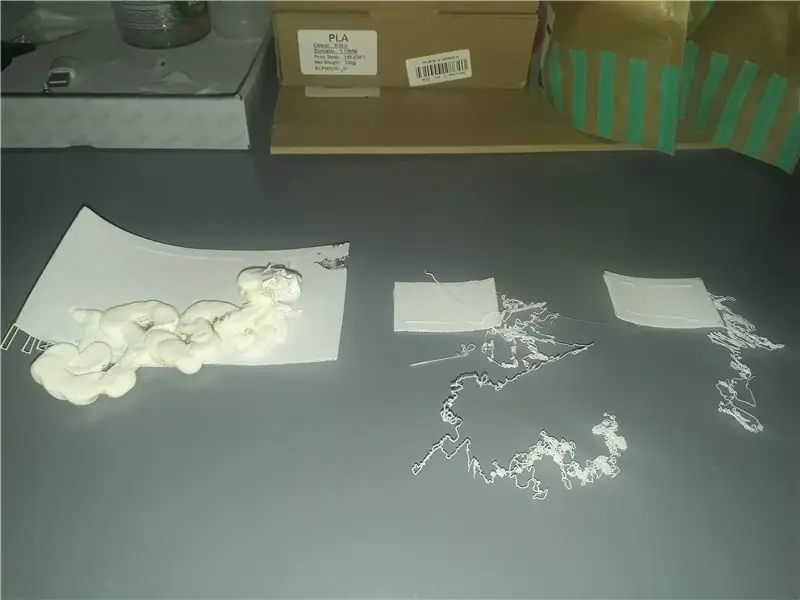

- Zbuduj dobry fundament. Kluczem do ABS jest uzyskanie solidnej podstawy. Jeśli podstawa ulegnie awarii i odklei się, model zniknął (patrz kilka katastrofalnych prób poniżej). Dzięki powyższym wskazówkom (okrywanie, podgrzewanie i niska prędkość) powinieneś uzyskać dobrą bazę i dobre wykończenie. Ale w przeciwieństwie do PLA, które zostawiam bez opieki na wiele godzin, ABS wymaga więcej uwagi.

- Bądź czujny, szczególnie na początku. Powtarzając powyższe, kluczem jest podstawa. Upewnij się, że pierwszy kontur zewnętrzny jest dobrze ułożony. To będzie napędzać resztę przyczepności pierwszej warstwy. Czasami filament nie skleja się od razu lub jest przeciągany z miejsca. Powinieneś to zauważyć wystarczająco szybko, aby skorygować wypoziomowanie lub czyszczenie płyty podstawy. Zawsze uważaj na wypaczenia, jeśli zobaczysz podnoszące się rogi, prawdopodobnie odkleją całą podstawę i zepsują cały nadruk. Nawet jeśli podstawa pozostanie na swoim miejscu, wypaczenie spowoduje deformację tego narożnika.

Krok 5: Drut i lut

Teraz nadszedł czas, aby to wszystko wprowadzić:

- Sprawdź wykończenie kanałów i otworów. Zwłaszcza otwory zwykle pomijane lub nakładane przez drukarkę. Użyj igły do szycia, jeśli chcesz ponownie otworzyć niektóre z nich. Oczywiście, jeśli nie uzyskałeś płaskiego wydruku z powodu wypaczenia lub nie uzyskałeś oczekiwanych szczegółów, dokładnie sprawdź ustawienia drukarki, a nawet model 3D pod kątem wymiarów.

- Umieść swoje komponenty. Moduły, rezystory, kondensatory lub diody led, które mają własne piny, można łatwo umieścić na swoim miejscu. Możesz lekko zgiąć własny drut, aby wprowadzić go do kanałów, aby łatwiej było je później związać.

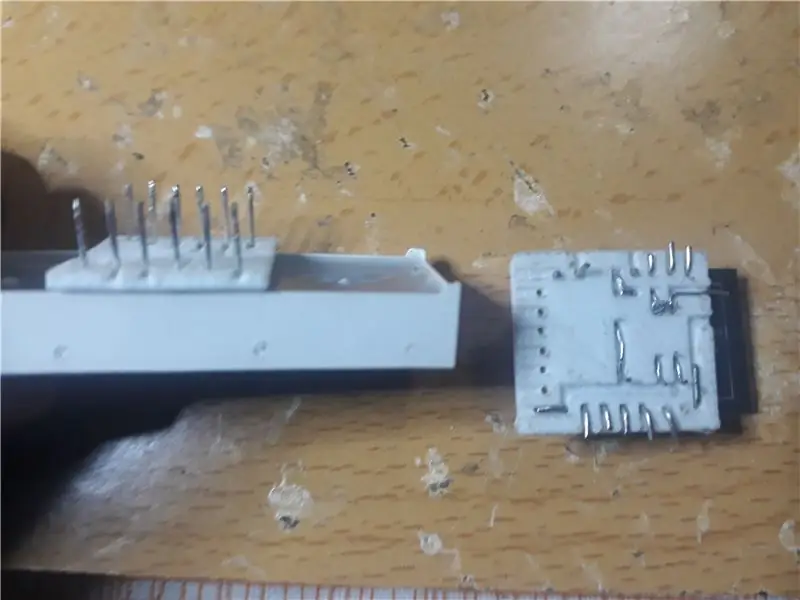

- Dodaj drut i lut. Użyj dowolnych pinów lub zworek, które pasują do kanału i przytnij je na długość, aby wystarczyło przylutować w określonych punktach połączenia. Nie trzeba lutować całej rzeczy, chociaż zwykle robię to, gdy coś się nie świeci.. W moim przypadku musiałem podłączyć wszystkie piny ESP8266 i tutaj było kluczowe, aby mieć dobre umiejętności lutowania (których nie mam). Reszta tablicy była całkiem prosta do zrobienia.

Krok 6: Przetestuj swoją tablicę

Jeśli masz pewność, że zrobiłeś wszystko dobrze, podłącz go.

Do prototypowania używam ESP8266 na połączeniu szeregowym Teensy 4.

Robiąc testy na samej płytce, załadowałem program, który ładował czas lokalny przez wifi. Jak widać, wszystko działało dobrze. Mam nadzieję, że dzięki tej technice również osiągnąłeś dobry wynik.

Zalecana:

Wzmacniacz słuchawkowy z niestandardową płytką drukowaną: 8 kroków (ze zdjęciami)

Wzmacniacz słuchawkowy z niestandardową płytką drukowaną: Od pewnego czasu buduję (i staram się doskonalić) wzmacniacz słuchawkowy. Niektórzy z was widzieliby moje poprzednie 'zdolne kompilacje'. Dla tych, którzy tego nie zrobili, połączyłem je poniżej. W moich starszych kompilacjach zawsze używałem płyty prototypowej do budowania t

Płytka drukowana Tima (płytka drukowana): 54 kroki (ze zdjęciami)

Płytka drukowana Tima (Plotted Circuit Board): Jest to proces, którego używam do tworzenia niestandardowej płytki drukowanej do moich projektów. Aby wykonać powyższe: używam mojego plotera XY z rysikiem, aby usunąć warstwę żywicy trawiącej, aby odsłonić miedź na działanie wytrawiacza .Używam mojego plotera XY z laserem do wypalania atramentu w

Niestandardowa płytka drukowana (instruktażowy robot): 18 kroków (ze zdjęciami)

PCB o niestandardowym kształcie (instruktażowy robot): Jestem entuzjastą elektroniki. Zrobiłem dużo PCB. Ale większość z nich ma kształt regularnego prostokąta. Ale widziałem jakąś specjalnie zaprojektowaną płytkę drukowaną w większości sprzętu elektronicznego. Więc wypróbowałem kilka niestandardowych płytek drukowanych we wcześniejszych dniach. Więc tutaj wyjaśniam

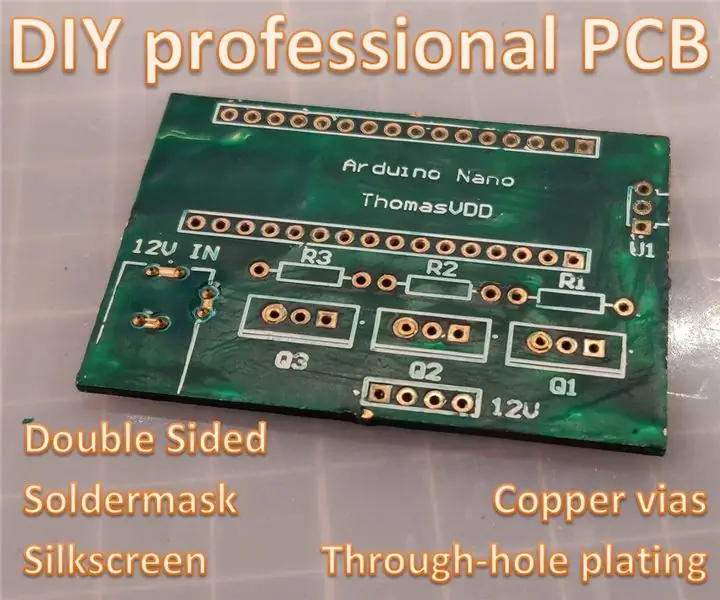

DIY Profesjonalna dwustronna płytka drukowana: 8 kroków (ze zdjęciami)

DIY Profesjonalna dwustronna płytka drukowana: W dzisiejszych czasach płytki drukowane można kupić bardzo tanio w Chinach. Ale załóżmy, że potrzebujesz jednego w ciągu 24 godzin, wtedy jedyną opcją jest zrobienie własnego. Co więcej, jest to o wiele trudniejsze i bardziej zabawne!W tej instrukcji poprowadzę cię przez cały proces

Blokada NFC - gdy płytka drukowana jest również przyciskami, anteną i nie tylko: 7 kroków (ze zdjęciami)

Blokada NFC - gdy płytka drukowana jest również przyciskami, anteną i nie tylko …: Możesz wziąć jedną z dwóch rzeczy z tej instrukcji. Możesz śledzić i tworzyć własną kombinację klawiatury numerycznej i czytnika NFC. Schemat jest tutaj. Układ PCB jest tutaj. Znajdziesz zestawienie materiałów, aby zamówić p