Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

✨Narysuj fosforyzujące smugi świetlne za pomocą maszyny zaprojektowanej i zbudowanej całkowicie od podstaw!

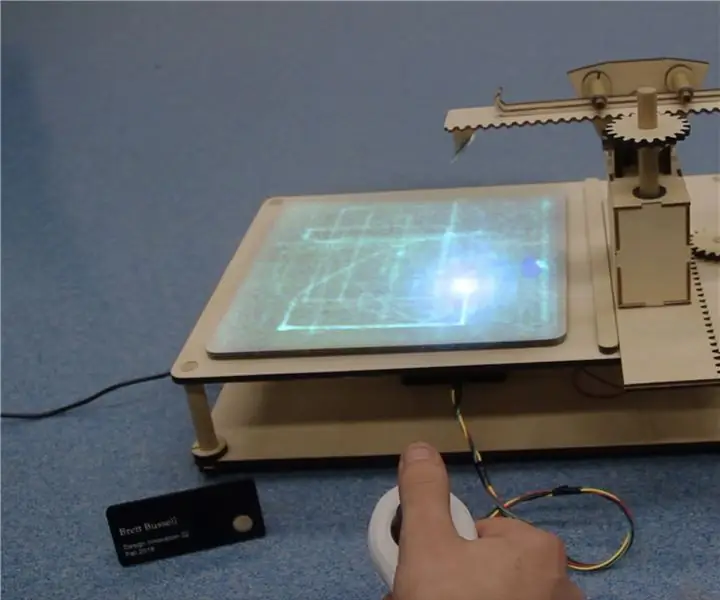

Historia: Pomiędzy przerwami w nauce w trakcie tygodnia semestralnego, mój przyjaciel Brett i ja zaprojektowaliśmy i zbudowaliśmy tę maszynę, która wykorzystuje system lasera i luster do rysowania luminescencyjnych ścieżek świetlnych, sterowanych za pomocą drukowanego w 3D joysticka. Głównym celem było wykorzystanie technik rysunkowych i materiałów, które ludzie zwykle nie kojarzą z rysowaniem, jednocześnie zaszczepiając użytkownikowi poczucie intrygi.

Mamy nadzieję, że spodoba ci się tak samo, jak dobrze się bawiliśmy, projektując go i budując!

Kieszonkowe dzieci

Jesteśmy dwoma spłukanymi uczniami, więc w dużej mierze zajęliśmy się znajdowaniem kawałków złomu i wyrzuconego drewna wokół naszej szkoły, a wszystkie narzędzia pochodziły z naszej szkolnej przestrzeni produkcyjnej. Nie mieliśmy też dostępu do wielu materiałów metalowych (koła zębate, zębatka, kołki itp.), więc wykonaliśmy je sami z drewna ciętego laserowo. Za kawałki, których nie mogliśmy znaleźć, kupiliśmy je na amazon za łączną kwotę 19,50 USD.

Uwaga: ten projekt wymaga lasera, pamiętaj, aby nie patrzeć bezpośrednio w oczy!

Materiały:

- 1/4 cala sklejki (x2)

- 1/8 cala sklejka (x1)

- Klej do drewna (cienka warstwa)

- 1/2 cala drewniany kołek (x1)

- 1/2 w Lustro (x1)

- 1/4 średnicy 2 w długiej mosiężnej rurze (x1)

- 1/4 w średnicy 2 w długiej rurce miedzianej (x2)

- 1/4 średnicy 1,5 cala długa mosiężna rura (x3)

- 1/2 w OD 1/4 w ID. Łożyska kulkowe (x6)

- Dioda laserowa 405 nm (x1)

- Arduino (x1)

- Przewód 24 AWG 6 stóp (x1)

- Proszek fosforyzujący (x1)

- Gniazdo zasilania Zasilacz 120 VAC do 9 V (x1)

- Gumka (x1)

- Joystick 2-osiowy analogowy (x1)

- Sterownik silnika L298N (x1)

- Gniazdo prądu stałego 2,5 mm (x1)

Narzędzia:

- Wycinarka laserowa

- Papier ścierny

- Piła

- Pistolet na gorący klej

- Martwy młotek

- Lutownica

- Wiertarka

- drukarka 3d

- Dremel

Krok 1: Laserowe cięcie kawałków

Dołączone są dwa pliki ilustratorów dla wszystkich elementów drewnianych, które mają być wycięte laserowo, a ich nazwy odpowiadają rodzajowi drewna, z którego mają być wycinane (sklejka 1/4 cala v. 1/8 cala). Załączyłem również zdjęcia plików. W rzeczywistości jest więcej podkładek zabezpieczających niż potrzeba, ale czasami pękają, więc zawsze miło jest mieć jakieś dodatki.

Wszystkie linie powinny być cięte, a nie grawerowane. Po wycięciu przejdź do następnego kroku!

Krok 2: Montaż elementów Pt. 1 podstawa i system stojaków

Powyżej znajdują się obrazy przedstawiające, jak poszczególne elementy łączą się w całość, a także wideo zza kulis. Konstrukcja tego kroku jest podzielona na najpierw konstruowanie elementów z poprzedniego pliku programu Illustrator 1/4 cala, a następnie pliku programu Illustrator 1/8 cala.

Sekcja 1/4 cala ---

Podstawa: Przełóż kołki przez róg płyt podstawy i wepchnij podkładki zabezpieczające przez końce kołka, aby utrzymać płyty podstawy na miejscu. Ta podstawa zapewnia miejsce, w którym arduino może pozostać częściowo ukryte, jednocześnie zapewniając wsparcie dla płótna obszaru roboczego.

Wspornik łożyska wałeczkowego: Przyklej wspornik łożyska wałeczkowego do powierzchni dachu obudowy silnika 1/8 cala

Zespół łożysk: Górna zębatka jest utrzymywana na miejscu i przesuwana przez trójkątny układ łożysk wałeczkowych, które zapobiegają jej obracaniu się przy jednoczesnym zachowaniu płynnego ruchu postępowego. Obraz przedstawiający wygląd łożysk wałeczkowych znajduje się powyżej. Schematy pokazują, jak łożyska wałeczkowe współdziałają z regałem i gdzie są umieszczone na maszynie. Przełóż je przez otwory wspornika łożyska wałeczkowego, które przykleiłeś do dachu obudowy silnika

Belki nośne: Oznaczone jako „zapewniają, że stojak nie odlatuje” w pliku ćwierć cala, te belki nośne redukują chybotanie, zwiększając sztywność stelaża i zapobiegając wysyłaniu elementów z maszyny nadmiernie entuzjastycznie nastawionych użytkowników lub rozbicie szklanego lustra! Użyliśmy kleju do drewna, aby przymocować je do górnego stojaka, ponieważ będzie musiał być solidny.

Sekcja 1/8 cala ---

Kosz dolny: Kosz dolny to krótszy stojak z otworem. Ten otwór umożliwia wyprowadzenie przewodów arduino spod szczeliny w górnej płytce bazowej do obudowy silnika, dzięki czemu przewody mogą dotrzeć do silnika nawet wtedy, gdy dolny stojak jest w ruchu.

Top Rack i zębnik: Górny stojak to drugi stojak (dłuższy). Obraz tego, jak wygląda struktura zębnika (jednego z gigantycznych kół zębatych) i jak działa, jest przedstawiony na zdjęciu z podkładkami zabezpieczającymi.

Reszta sekcji 1/8 cala (elementy związane z silnikiem) jest wyjaśniona w następnym kroku… ?

Krok 3: Składanie elementów: Pt 2. Rzeczy silnikowe

Następnie musieliśmy zaprojektować mocowania silnika i silniki, aby mógł się poruszać. Istnieją dwa silniki, jeden do poruszania się w osi x, a drugi do poruszania się w osi y.

Wykonanie dwóch mocowań silnika: Umieściliśmy środkowe elementy mocowania silnika (te z otworami sześciokątnymi) między pozostałe dwa, które zawierają otwory, przez które można dopasować śruby. Następnie przymocowaliśmy każdy silnik do każdego mocowania silnika za pomocą śrub. Przyklejenie uchwytu i silnika do dowolnej powierzchni pozwoliło nam teraz na łatwy montaż i demontaż naszych silników za pomocą tylko klucza imbusowego. Aby przejść z silnika na koło zębate, użyliśmy drukowanego w 3D kołnierza wału, aby połączyć się z kołem zębatym z kołkiem zębatym.

Obudowa silnika: Elementy obudowy silnika tworzą obudowę w kształcie pudełka dla silnika. Prostokąty z otworami to górna i dolna część (ten z kilkoma otworami to górny). Pozostała część obudowy silnika składa się z boków, które pasują do siebie za pomocą rowków + grzbietów. Sklej wszystkie elementy razem na krawędziach z wyjątkiem jednej powierzchni, ponieważ nadal musisz włożyć silnik do środka i łatwiej to zrobić z boku niż z góry.

Sterowanie silnikiem: Do sterowania silnikami użyliśmy joysticka, Arduino i oddzielnego sterownika silnika do zasilania silników. Wszystko działa na jednym 9-woltowym gnieździe prądu stałego. Aby osiągnąć pożądany ruch, musieliśmy dostosować siłę sygnału PWM tak, aby był wystarczającym momentem obrotowym, aby pokonać tarcie w przekładni, jednocześnie zapobiegając zbyt szybkiemu poruszaniu się. Kolejny krok opisuje konfigurację i kod Arduino… ?

Krok 4: Arduino

Jest to kod Arduino do sterowania pozycjonowaniem lasera za pomocą joysticka jako wejścia. Kod jest napisany tak, że każdy kierunek joysticka steruje jednym z silników (silnik sterujący osią x i silnik sterujący osią y). Dzięki temu maszyna może rysować krzywe i przekątne, gdy pozycja joysticka jest z dala od osi poziomej/pionowej.

Krok 5: Joystick

Zdecydowaliśmy się wydrukować w 3D obudowę joysticka w PLA, aby użytkownik czuł się komfortowo i naturalnie trzymał i obsługiwał (chociaż nadal może działać poprawnie bez obudowy).

Zasadniczo są to dwie połówki owalnej obudowy z otworem z jednej strony. Wkładamy drążek kontrolera do środka, więc po złożeniu obudowy przechodzi przez otwór, z którym użytkownik może wchodzić w interakcje. Przewody wychodzą z tyłu z drugiej strony obudowy i do arduino.

Krok 6: Malowanie płótna w obszarze roboczym

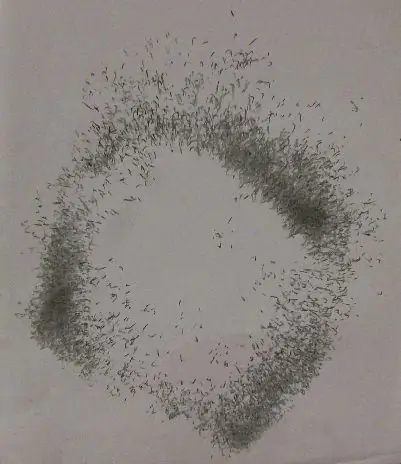

Pomaluj płótno obszaru roboczego proszkiem fosforyzującym i pozostaw do wyschnięcia podczas pracy nad kolejnymi krokami.

? Upewnij się, że trzymasz go w bardzo higienicznym środowisku, gdy po raz pierwszy nałożyliśmy proszek, kurz i trociny utknęły. Łatwiej też mieszać puder z farbą, dzięki czemu łatwo się klei.

Krok 7: System lasera i lustra

Dlaczego laser nie jest skierowany prosto w dół od końca górnej półki?

Brett i ja szybko zdaliśmy sobie sprawę, że umieszczenie lasera bezpośrednio nad deską kreślarską na końcu stojaka obciążyło koniec stojaka, co ograniczyło jego zakres ruchu. Zamiast tego postanowiliśmy zainspirować się projektem wycinarki laserowej. Rozwiązanie: Umieszczając lustro na końcu stojaka z nachyleniem 45 stopni, mogliśmy zapewnić, że wiązka będzie skierowana bezpośrednio prostopadle do powierzchni bez zwiększania ciężaru do końca!

Laser: Ostrożnie zamontuj laser i lustro. Przeprowadź przewody lasera przez jeden otwór w górnej części dachu obudowy silnika, aby połączyć się z akumulatorem. Przeciągnij gumki przez drugi otwór w dachu obudowy silnika, aby zabezpieczyć laser na miejscu.

Lustro: Lustro powinno być ustawione pod kątem 45 stopni za pomocą trójkątnych kawałków ćwierćcalowych. Montując laser równolegle do podłoża, wiązka lasera powinna odbijać się od lustra i uderzać w ziemię bezpośrednio pod nim, nawet jeśli zębatka się porusza.

Krok 8: Polerowanie końcowe

Po przetestowaniu, aby upewnić się, że działa poprawnie, przykleiliśmy ostatnią powierzchnię obudowy silnika. Aby zwiększyć atrakcyjność wizualną maszyny, u dołu kołków zamocowaliśmy podkładki zabezpieczające. Miała również niewielki cel funkcjonalny, ponieważ podkładki te działały jako "stopki" dla maszyny (zamiast całej podstawy dotykającej podłoża), co ułatwiało przesuwanie całej maszyny na stole. Następnie nadaliśmy produktowi ostateczny połysk, szlifując całe odsłonięte drewno.

Refleksja: Świetnie się bawiliśmy projektując tę maszynę, a jeszcze lepiej bawiliśmy się nią. Jak na ironię, najbardziej skomplikowane części projektu wydawały się sprawiać nam najmniej kłopotów, podczas gdy najprostsze części sprawiały nam najwięcej. Gdybyśmy mieli zrobić ten projekt ponownie, bardziej eksperymentowalibyśmy z materiałami zmniejszającymi tarcie na ruchomych częściach.

Mamy nadzieję, że ludziom spodoba się to urządzenie tak samo jak nam i że zainspiruje ich do tworzenia jeszcze lepszych wersji tej maszyny w przyszłości.

-Najlepsza, Justin i Brett

I nagroda w konkursie Make it Glow

Zalecana:

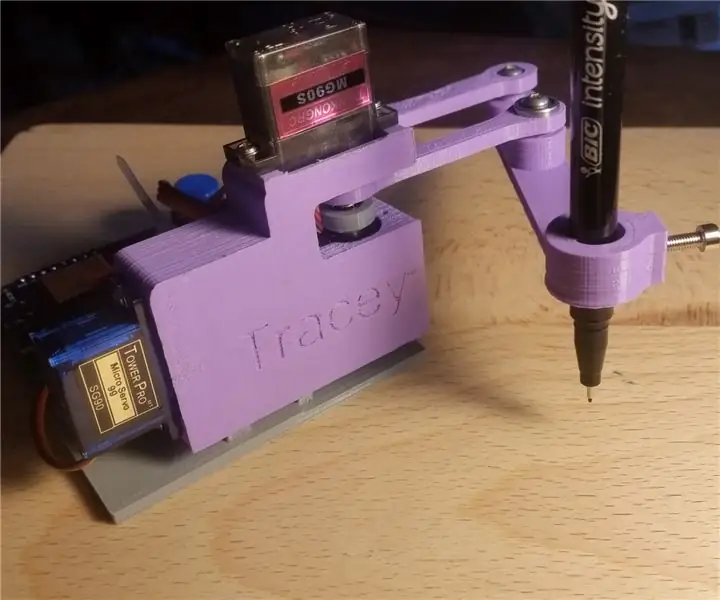

Tracey - Maszyna do rysowania: 22 kroki (ze zdjęciami)

Tracey - Maszyna do rysowania: Ta instrukcja jest w toku - będziemy ciężko pracować, aby ułatwić projekt, ale początkowe szkice będą wymagały doświadczenia producenta, drukowania 3D, montażu części, lutowania części elektronicznych, doświadczenia z Arduino IDE itp

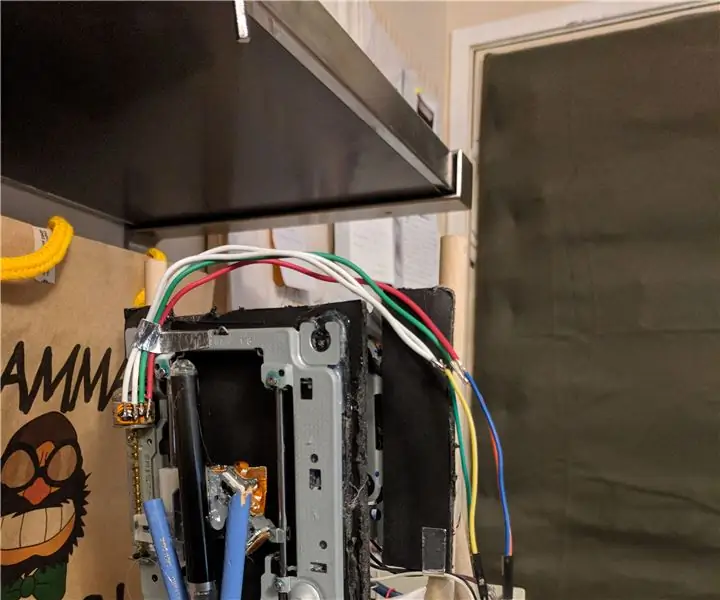

Maszyna do rysowania Arduino CNC (lub droga do sukcesu): 10 kroków (ze zdjęciami)

Arduino CNC Drawing Machine (lub droga do sukcesu): Ten projekt opiera się głównie na elementach, które są łatwe do znalezienia. Chodzi o to, aby wziąć dwie nieużywane komputerowe jednostki dyskowe i połączyć je w zautomatyzowaną maszynę do rysowania, która przypomina maszynę CNC. Elementy używane z napędów obejmują mo

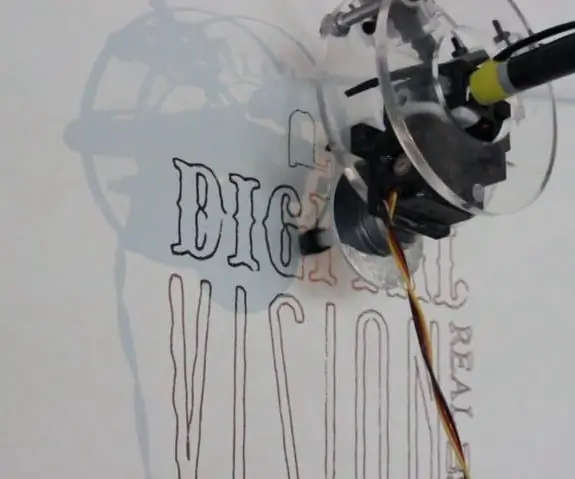

Wielkoskalowa maszyna do rysowania Polargraph z wysuwaną głowicą pióra: 4 kroki (ze zdjęciami)

Wielkoskalowa maszyna do rysowania Polargraph z wysuwaną głowicą pióra: * Instalacja na dużą skalę tej maszyny została wymyślona i wykonana z Rui Periera. Jest to projekt rysunku otwartego oprogramowania Polargraph (http://www.polargraph.co.uk/) projekt. Posiada wysuwaną głowicę pióra i osprzęt, aby

Maszyna do rysowania: 4 kroki (ze zdjęciami)

Maszyna do rysowania: Jak stworzyłem swoją maszynę do rysowania, a tym samym sprawiłem, że artyści stali się przestarzali. Kiedy po raz pierwszy przeprowadziłem się do mojego nowego studia, nie miałem żadnych ważnych projektów i nie czułem się jeszcze komfortowo w przestrzeni. Zbudowałem tę „maszynę do rysowania”; abym mógł być

Długopisy LED do rysowania: Narzędzia do rysowania lekkich gryzmołów: 6 kroków (ze zdjęciami)

Długopisy LED do rysowania: Narzędzia do rysowania lekkich gryzmołów: Moja żona Lori jest nieustannym doodlerem i od lat bawię się fotografią z długim czasem ekspozycji. Zainspirowani grupą artyzmu świetlnego PikaPika i łatwością cyfrowych aparatów fotograficznych przyjęliśmy formę sztuki rysowania światłem, aby zobaczyć, co możemy zrobić.Mamy duży