Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Od około 2001 roku zacząłem brać lekcje gry na perkusji. Po dziesięciu latach, w 2011 roku dołączyłem do mojego pierwszego koncertu i wpadłem w uzależnienie. Wspólne muzykowanie i granie na koncercie jest ekscytujące. Teraz jestem w innym zespole koncertowym już od ponad 5 lat. Mamy dwa koncerty rocznie i kilka zamówień na boku.

Motywem przewodnim naszego noworocznego koncertu było zorganizowanie ceremonii wręczenia nagród za najlepsze utwory, które zagraliśmy. Konfiguracja była taka, że graliśmy po dwie piosenki w każdej kategorii. Na przykład „Lód kontra ogień”, do którego graliśmy składankę z „Krainy lodu” i jedną z „Jak wytresować smoka”. Publiczność powinna następnie zagłosować na najlepszą piosenkę, która następnie zostanie nagrodzona niestandardową nagrodą wydrukowaną w 3D.

Podczas burzy mózgów podczas przygotowań wpadliśmy na wiele pomysłów na to, jak sprawić, by publiczność głosowała, od głosowania na papierze po aplikacje. Ale wszystkie te sugestie wymagają wstrzymania pokazu dla każdej nagrody, jednocześnie poważnie rozpraszając publiczność. Kiedy zasugerowano licznik oklasków, wszyscy wiedzieliśmy, że trafiliśmy na złoto. Jednak niektóre wyszukiwania w Internecie nie ujawniły żadnego gotowego rozwiązania. Tak więc odważnie wstałem, ogłosiłem się nowicjuszem i stwierdziłem, że spokojnie mógłbym zbudować go od zera za niewielki budżet.

O rany, byłem nieprzygotowany na króliczą norę, do której wpadnę.

Kieszonkowe dzieci

Narzędzia

- Twoja ulubiona wiertarko-wkrętarka akumulatorowa

- Wiertło okrągłe i inne bity

- śrubokręty

- drukarka 3D (opcja)

Sprawa

- Sklejka. (wybieram multipleks 8mm, ale z perspektywy czasu powinienem był wybrać 12mm lub nawet grubszy)

- 4 X magnetyczny zatrzask do drzwi (opcjonalnie z perspektywy czasu)

- Śruby

Elektronika (5V)

- Arduino Nano

- Elektretowy wzmacniacz mikrofonowy - MAX4466 z regulowanym wzmocnieniem (lub podobnym, w zależności od potrzeb)

- 2X5 V 8 kanałowy moduł przekaźnikowy

- Transformator 220V do 5V

- przewody, dużo krótkich, i jeden czterożyłowy kilkumetrowy do sterowania 'zdalnego'

- dwa przełączniki

Elektronika (220V)

- standardowe kable elektryczne (resztki z budowy domu są idealne, ale najlepiej elastyczne)

- Gniazdo zasilania AC z bezpiecznikiem (opcjonalne, ale wysoce zalecane)

- Żarówki do wyboru

- Gniazda żarówek

Krok 1: Obwód 5 V: Arduino

Ta konstrukcja składa się z trzech głównych części: (1) elektronika 5V, która zajmie się „twardym myśleniem”: słuchanie i decydowanie, kiedy i które światła włączyć; (2) obudowa, która ładnie pasuje do wszystkiego, ukrywa wszystkie „przestępstwa” oraz (3) obwód 220V, który jest kontrolowany przez obwody 5V.

Zacznijmy od obwodów 5V, ponieważ możemy je zbudować na małą skalę.

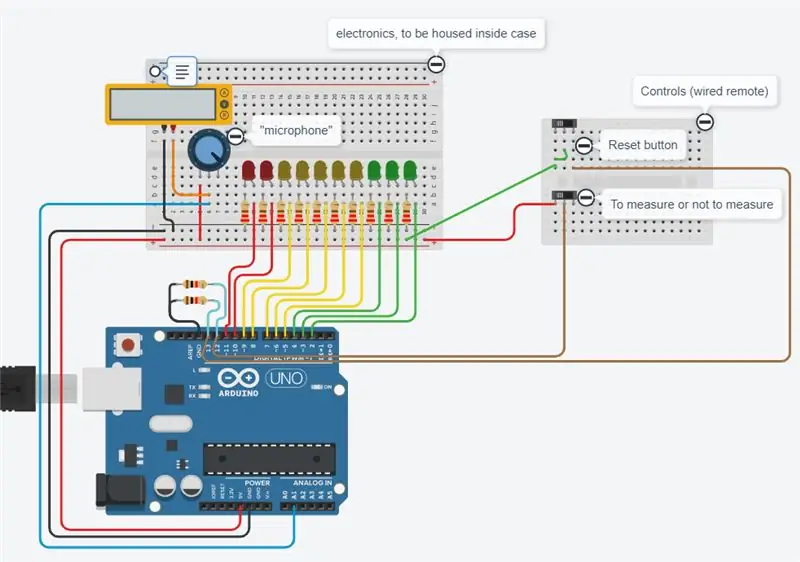

Znalezienie zasobów internetowych nie było łatwym zadaniem. Wyobraziłem sobie dziesięć świateł, które zapalały się zgodnie z głośnością oklasków, ale wydawało się, że nikt tego wcześniej nie zrobił. Więc zacząłem mały; Na tinkerCAD zbudowałem symulację online tego, jak chciałem, aby wyglądały części elektroniczne 5V. Mój bardzo podstawowy projekt z kodem można znaleźć tutaj: https://www.tinkercad.com/things/8mnCXXKIs9M lub poniżej na tej stronie jako plik "Applause_1.0.ino".

Stworzenie wersji roboczej online i przetestowanie kilku kodów Arduino na tej symulacji naprawdę pomogło mi uzyskać lepszy wgląd w to, co było potrzebne do tej kompilacji. W ten sposób eksperymentowałem z dodaniem sposobu kontrolowania zachowania programu: skończyłem z dwoma przełącznikami. Jeden przełącznik włącza i wyłącza pomiar, drugi resetuje wynik z powrotem do 0/10.

Stworzyłem wszystkie niezbędne komponenty: kilka diod LED, rezystory, Arduino i, co najważniejsze, mikrofon kompatybilny z Arduino.

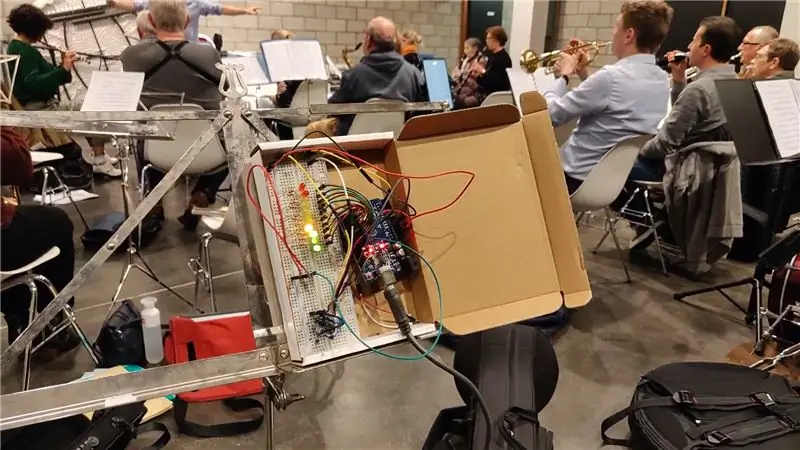

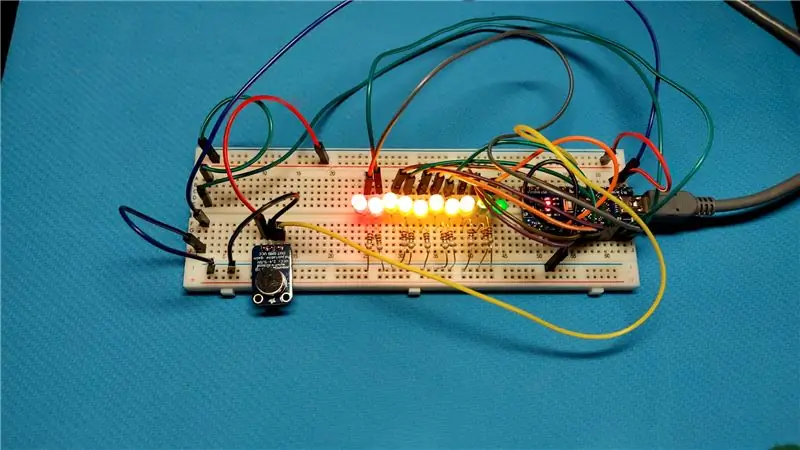

Zbudowałem obwód i przetestowałem wszystko na następnej próbie, ale zdałem sobie sprawę, że mikrofon, który kupiłem, był zbyt czuły do mojego użytku. Zaledwie jedno klaśnięcie z rozsądnej odległości lub po prostu grający zespół nasyci mikrofon, dając wynik 10/10. To skłoniło mnie do poszukiwania mikrofonu o zmiennym wzmocnieniu. W końcu zdecydowałem się na wzmacniacz mikrofonowy Electret - MAX4466. Posiada bardzo małą śrubkę z tyłu, za pomocą której można ustawić wzmocnienie. (uwaga na marginesie: zmieniłem również Arduino uno na Arduino Nano bez żadnego konkretnego powodu).

MAX4466 spisywał się lepiej, ale także grał na maksa, gdy klaskał w bliskiej odległości, dlatego zdecydowałem się uwzględnić czas klaskania jako zmienną do wzoru, a nie tylko głośność oklasków. Napisałem też trochę bardziej elegancki kod dla tej wersji oprogramowania 2.0 (nawet jeśli sam tak mówię). Jeśli próg głośności zostanie przekroczony, zapali się tylko pierwsze światło, po którym nastąpi krótka przerwa, podczas której żadne światła nie będą mogły się włączyć. Po odczekaniu Arduino będzie nasłuchiwać, jeśli dźwięk jest nadal wystarczająco głośny, aby włączyć drugie światło, jeśli tak, wówczas światło włącza się i uruchamia się kolejny okres oczekiwania. Czas oczekiwania wydłużał się za każdym razem, gdy zapaliło się nowe światło. Oklaski musiałyby trwać 22,5 sekundy przy pełnej głośności, aby światła pokazały 10/10. Możesz znaleźć kod na tinkerCAD https://www.tinkercad.com/things/lKgWlueZDE3 lub poniżej jako plik "Applause_2.0.ino"

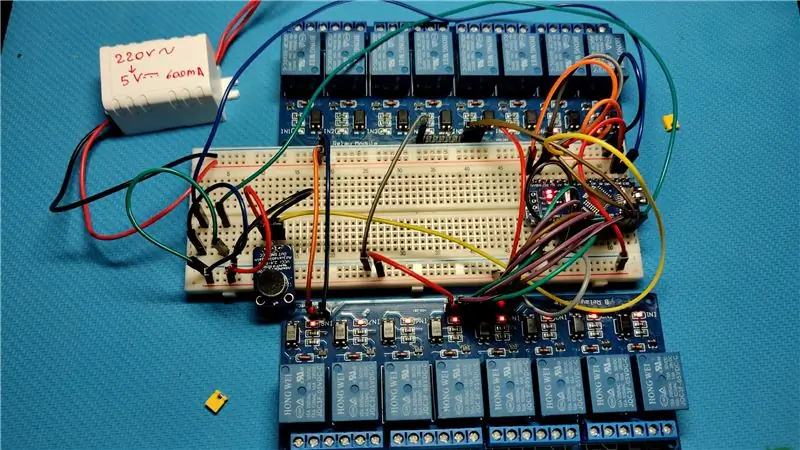

Szybki test z podłączonymi modułami przekaźnikowymi zamiast diod LED nauczył mnie, że przekaźniki były włączone, gdy sygnał był NISKI, a wyłączony, gdy sygnał był WYSOKI. Nie ma problemu, po prostu przestawiam kilka ON i OFF w kodzie i byliśmy gotowi do pracy.

Po uporządkowaniu tego wszystkiego. Mogłabym zacząć lutować wszystko razem. Ale musiałem wiedzieć, jak długie powinny być wszystkie połączenia wewnątrz pudełka. Zbudujmy więc najpierw pudełko zewnętrzne i ułóżmy w nim wszystkie elementy.

Krok 2: Projektowanie pudełka

Drugim aspektem tej konstrukcji była jej estetyka. Miernik oklasków byłby w centrum uwagi, więc musiał przynajmniej dobrze wyglądać. Zdecydowałem się zbudować drewnianą skrzynkę, ponieważ mam do tego podstawowe narzędzia i jest to stosunkowo łatwe.

Dowiedziawszy się na TinkerCAD, że eksperymentowanie w cyfrowym świecie jest bardzo edukacyjne, zaprojektowałem również pudełko z miernikiem oklasków w popularnym programie 3D-CAD Fusion360 przed zakupem jakichkolwiek niezbędnych materiałów.

W ciągu kilku iteracji ostatecznie zdecydowałem się na ten projekt (patrz zdjęcia). Jest to proste prostokątne pudełko z lampkami wystającymi z okrągłych otworów w panelu przednim.

Uniknięto brzydkich śrub w panelu przednim, dodając kilka prętów podtrzymujących po wewnętrznej stronie panelu przedniego, w które później wkręcane były magnetyczne zatrzaski do drzwi. Magnetyczny system zamykania jest z perspektywy czasu bardziej funkcją bezpieczeństwa niż naprawdę potrzebną, ponieważ pręty utrzymywały przednią płytę tylko przez tarcie, w porządku.

Dodałem też elektronikę do mojego projektu cyfrowego. Zmieniło to niektóre rzeczy, więc już się opłacało, że zaprojektowałem go po raz pierwszy w Fusion360. Na przykład skrzynka musiała być nieco szersza niż początkowe 15 cm, aby przekaźniki pasowały na boki. Skończyło się również na modelowaniu i drukowaniu 3D plastikowych uchwytów do gniazdek oświetleniowych, które z kolei utrzymywały światła na miejscu. Wydawało mi się, że jest to opcja, która dałaby mi wystarczająco dużo pola manewru na przyszłe błędy. (wiem, że te uchwyty też można kupić jako takie, ale to kosztowało mnie trzy razy więcej i miałem ograniczony budżet)

Dodałem tutaj plik F360 mojego ostatecznego projektu, abyś mógł się z nim zapoznać i pobawić się nim.

Krok 3: Budowanie pudełka

Po sfinalizowaniu projektu cyfrowego nadszedł czas, aby udać się do sklepu z narzędziami, kupić duży arkusz sklejki i rozpocząć cięcie. Ponieważ nie posiadałem tak „wymyślnych” narzędzi, pewnego weekendu pojechałem do domu moich rodziców i przyciąłem tam drewno na wymiar.

Mój projekt zakończył się jednak wytworzeniem dość egzotycznego arkusza ciętego:

- 2 razy 16,6x150 cm z przodu iz tyłu

- 2 razy 16,6 x 10,2 cm na górze i na dole

- 2 razy 10.2x148,4 cm na boki

Pręty podtrzymujące po wewnętrznej stronie przedniego panelu były pozostałościami i były używane jako takie, w przeciwnym razie preferowana długość wynosiłaby 134 cm i 12 cm.

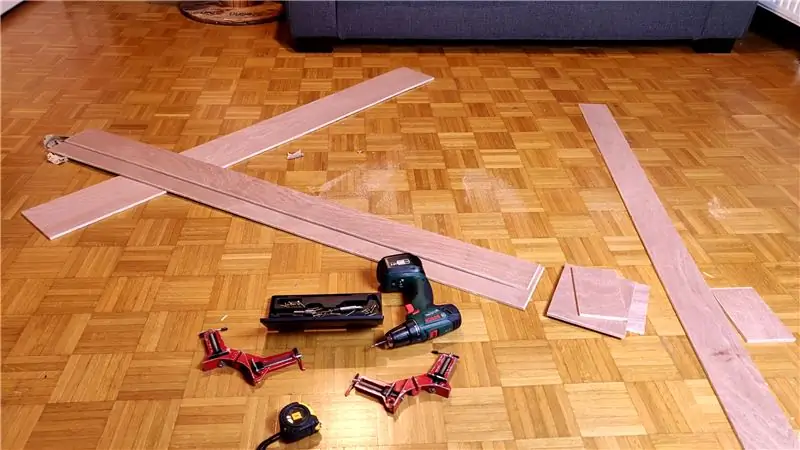

Po powrocie do domu ułożyłem wszystkie części na podłodze i za pomocą kilku (pożyczonych) klamer narożnych zacząłem wiercić otwory i skręcać deski ze sobą. Pamiętaj, że śruby trafiają tylko w górę, dół i tył miernika dla czysto estetycznych reakcji.

Wiercenie otworów i skręcanie wszystkich desek przez pilota było niepewnym zadaniem, ponieważ sklejka ma tylko 8 mm grubości. Często przeklinałem siebie, że myślałem, że 8 mm będzie wystarczająco grube.

Przedni panel wymagał starannie rozmieszczonych otworów o średnicy około 5 cm. Zaznaczyłem linię środkową przedniej deski i zacząłem z jednej strony. Środek pierwszego otworu znajdował się 8mm (grubość materiału) + 75mm (połowa 150mm) od krawędzi deski. Wszystkie inne otwory są oddalone od siebie o 150 mm. W końcu, kiedy zaznaczyłem dziesiąty dołek, straciłem tylko 2mm… to był dobry dzień!

Jedyne okrągłe wiertło, które mogłem pożyczyć, miało 51 mm, wystarczająco blisko, abym z radością zaczął wiercić.

Prowadnice płyty czołowej zostały przyklejone po wewnętrznej stronie płyty czołowej za pomocą zwykłego kleju do drewna.

Krok 4: Instalowanie gniazd w pudełku

Pierwszymi elementami, które montujemy w naszej nowo wybudowanej skrzynce, są oprawki do gniazdek świetlnych. Powodem tego jest to, że uchwyty powinny być umieszczone centralnie pod każdym otworem w płycie czołowej. Bo uchwyt przytrzymuje oprawki w pozycji, które z kolei będą miały wkręcone do nich żarówki, a żarówki to dosłownie jedyna rzecz wystająca z przedniego panelu i tym samym jedyna rzecz, której nie da się przesunąć inna pozycja w naszym pudełku. Ponieważ ich pozycja jest ustalona, powinni wejść pierwsi, żeby później nie popełnić głupiego błędu.

Jak wspomniałem wcześniej, na rynku dostępne są oprawy oświetleniowe ze zintegrowanym wspornikiem do montażu prostopadle do ściany, ale kosztują one 4 razy więcej niż te proste, które są robione tylko do zawieszenia na suficie, nawet nie podejmując słabej próby ładnie wyglądać. Postawiłem więc na tani i wydrukowany w 3D uchwyt do gniazd. (plik STL poniżej). Tworząc projekt 3D, upewniłem się, że będzie wystarczająco dużo miejsca do "ruchu" na umieszczenie gniazd na różnych głębokościach.

Wydrukowałem tylko jeden uchwyt, aby zweryfikować projekt. Następnie wydrukowałem 9 uchwytów na raz, całkowicie wypełniając całą platformę roboczą i kończąc na ponad 50 godzinach.

W sposób arbitralny zaznaczyłem górę i dół przedniej ścianki oraz pudełka (pamiętajcie, że odchylenie między cyfrową konstrukcją a rzeczywistością wynosi aż 2 mm). Następnie rozpocząłem żmudny proces centrowania jednego uchwytu z założoną pokrywką, ostrożnie podnosząc front, zaznaczając jego pozycję ołówkiem i przechodząc do następnego uchwytu. Kiedy wszystko zostało powiedziane i zrobione, ponownie sprawdziłem każdą pozycję, zanim w końcu wkręciłem je w tylną płytę.

Uwaga na temat śrub: moja konstrukcja uchwytu ma dość grubą podstawę, jest to zrobione celowo, aby upewnić się, że moje 16mm śruby nie wystają z tyłu mojej tylnej płyty 8mm. Kolejny powód, aby wybrać grubszą sklejkę. (Zapomnij „żyj, kochaj, śmiej się”, to „żyj, kochaj i ucz się”).

W każdym razie, gniazdka były następne. Wybrałem preferowaną wysokość, na której chciałem, aby żarówki wystawały ponad panel przedni, a następnie zmierzyłem głębokość, na której powinny znajdować się gniazda, ponownie ostrożnie ustawiając wszystko, gdy przód jest zamknięty, podnosząc i mierząc. Jeden drobny szczegół: najpierw musiałem odkręcić i odłamać fragmenty końcówek wszystkich gniazd, które służyły jako odciążenie kabli, które strasznie zwisały z sufitu, ale odkąd montowałem je w niestandardowych drukowanych uchwytach, w ogóle mi nie służyły. Co gorsza, odciążenie powodowało, że kable opierały się ciasnemu zginaniu, do którego je wciskałem, przez co doskonale spełniały swoją funkcję, … więc odciążenie naprężeń musiało zostać wyeliminowane, aby gniazda pasowały do uchwytów tak, jak chciałem.

Przykleiłem wszystkie gniazda w uchwytach i odstawiłem na noc gumkami trzymającymi docisk. Oczywiście bajecznie zapomniałem, że kupiłem 9 zwykłych żarówek i jedną grubą na dziesiątą lampkę, ta większa lampka jest bardziej kulista niż gruszkowata, wymagająca gniazdka, które jest umieszczone bliżej przodu pudełka niż wszystkie inne lampki.(Żyj i ucz się)

Byłem więc zmuszony do zerwania kleju (tylko nieznacznie łamiąc mój wydruk 3D), aby zwolnić gniazdo i zmienić jego położenie. Po dużej ilości kleju do zamocowania uchwytu i połączenia go z gniazdem na odpowiedniej wysokości, montaż gniazd został zakończony.

Do jednego z boków tylnej ścianki przykręciłem też złącza gniazdek świetlnych.

Krok 5: Lutowanie elektroniki niskonapięciowej

Następnym zadaniem jest „dopasowanie na sucho” całej elektroniki niskonapięciowej w pudełku, aby zorientować się, jak długie powinny być lutowane połączenia między częściami.

Zacząłem od umieszczenia Arduino pośrodku między światłem 5 a 6 i rozmieszczenia przekaźników w sąsiednich miejscach powyżej i poniżej.

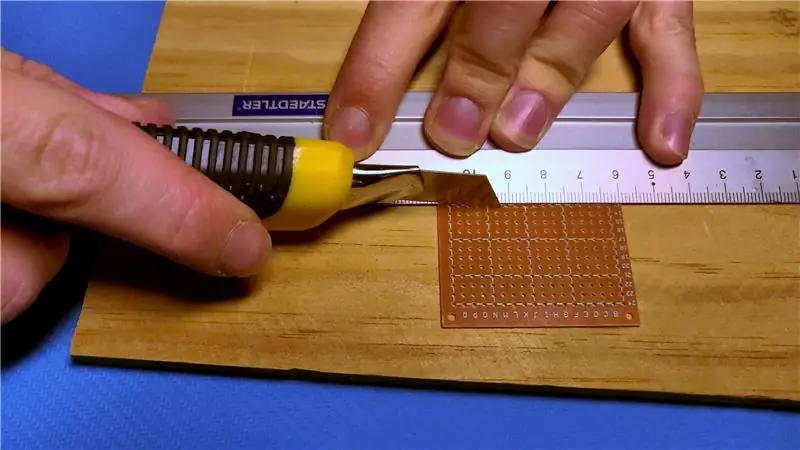

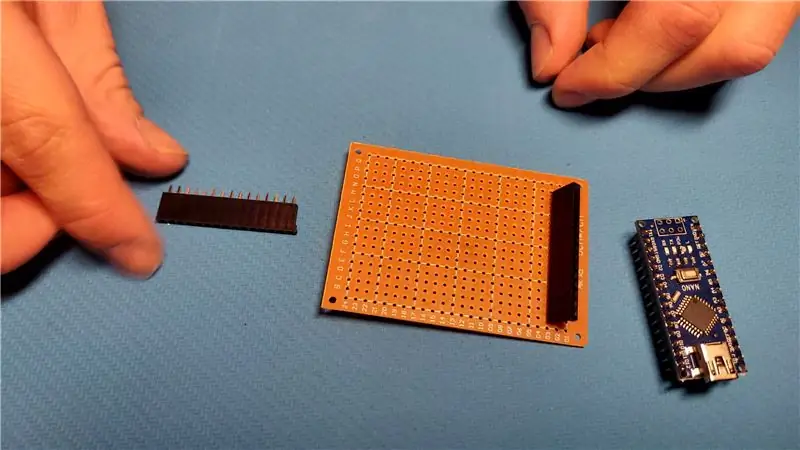

Zdałem sobie sprawę, że żadne wkręty do drewna nie zmieszczą się przez otwory w Arduino nano. Można to szybko rozwiązać, lutując niektóre żeńskie nagłówki na lutowalnej płytce chlebowej. Nagłówki utrzymają Arduino, a niektóre wywiercone otwory w płytce drukowanej przyjmą wkręty do drewna bez reklamacji. Ta płytka do lutowania zawiera również złącza do podłączenia mikrofonu, złącza (z kablami) do przekaźników i długi kabel do skrzynki zdalnego sterowania.

O zdalnym pudełku; Potrzebowałem dwóch przełączników na końcu bardzo długiego kabla. Jestem z tyłu sceny jako perkusista, podczas gdy metrum będzie na samym jej przedzie. Kupiłem 20m 4 skręconego drutu, który jest zwykle używany do lutowania taśm LED. Aby pomieścić dwa przełączniki, zaprojektowałem i wydrukowałem w 3D proste pudełko (pliki STL i F360 poniżej), ale każde prostokątne pudełko z wycięciami na komponenty i przewody spełni swoje zadanie.

Po zmierzeniu odległości między elementami i sporym nadmiarze na tej odległości rozgrzałem lutownicę i zacząłem lutować.

Lutowanie wszystkich połączeń wymaga pewnej cierpliwości, a przede wszystkim koncentracji, aby zrobić to dobrze. Dołączyłem schemat okablowania, którego użyłem do wykonania wszystkich połączeń, ale pamiętaj, że twoje okablowanie może się nieco różnić, jeśli użyjesz różnych komponentów. (Lub jeśli popełniłem błąd w moim schemacie)

W końcu moje okablowanie wyglądało tak, jakby usiłował tam zagnieździć się ptak. Niemniej jednak cudem nie popełniono żadnych błędów i nic nie zaczęło palić po włączeniu zasilania.

Mając wszystko połączone, mogłem przykręcić każdą płytkę drukowaną do tylnego panelu na wspornikach wydrukowanych w 3D. Te elementy dystansowe spełniały dwie funkcje: (1) zawsze dobrze jest zostawić trochę miejsca między płytkami drukowanymi a płytą, na której je montujesz. I (2) czy już narzekałem, że mam wkręty 16mm i sklejkę 8mm, a zatem jestem w ciągłym niebezpieczeństwie wkręcania wkrętów prosto przez drewno? Tak, dystanse zapewniały również, że moje śruby nie dotrą do drugiego końca pudełka ze sklejki.

[UWAGA] Z perspektywy czasu sugerowałbym użycie 5 przekaźników na moduł przekaźników. Mój pomysł na użycie dwóch 8-kanałowych modułów przekaźnikowych polegał na dopuszczeniu do uszkodzenia przekaźnika, w takim przypadku musiałbym po prostu zmienić połączenia, a licznik oklasków znów zacząłby działać. Spowodowałoby to również nieco lepszy podział połączeń 220 V na dwa moduły, dzięki czemu zarządzanie kablami byłoby nieco… łatwiejsze. (Żyj i ucz się)

Krok 6: Podłączanie komponentów 220 V

Po zamontowaniu wszystkich elementów niskiego napięcia nadszedł czas na poważną pracę i zainstalowanie głównego obwodu napięcia.

Jest rzeczą oczywistą, że podczas pracy z przewodami pod żadnym pozorem NIE podłączasz ich do sieci !!!!!

Wraz z technikiem, który miał montować i sterować oświetleniem na nasz nadchodzący koncert, zdecydowaliśmy się użyć gniazda z bezpiecznikiem jako wejścia zasilania miernika oklasków. Dzięki temu każdy kabel o dowolnej długości będzie w stanie zmieścić się i zasilić nasz licznik.

Dodałoby to również warstwę bezpieczeństwa naszej konfiguracji: te złącza są wyposażone w bezpiecznik, który wybucha powyżej określonego natężenia, dzięki czemu nic nie wystrzeliwuje ognia, jeśli nie powinno.

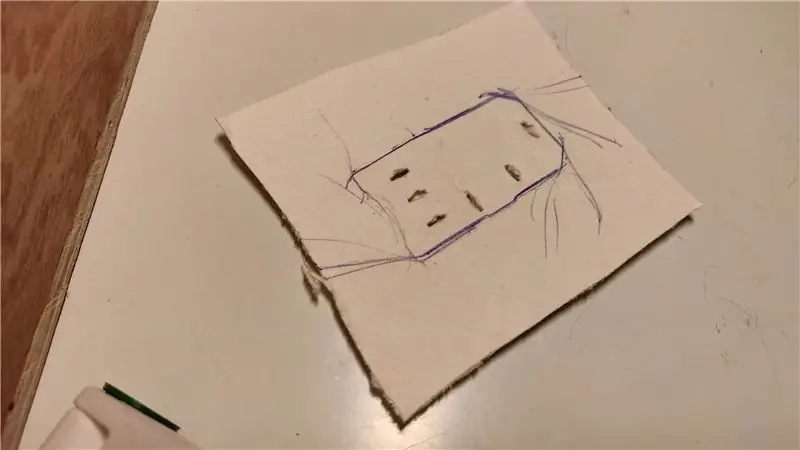

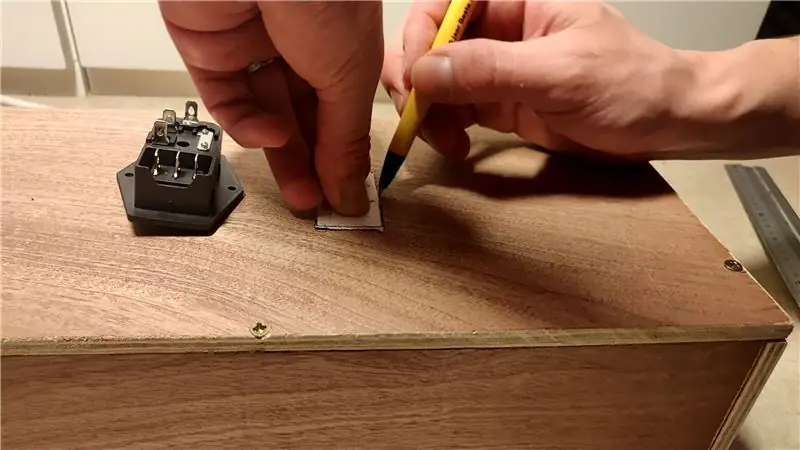

Do zainstalowania tej wtyczki potrzebowaliśmy jej dokładnych pomiarów. Ma jednak dość złożony kształt. Najprostszą rzeczą, jaką mogłem wymyślić, jest wciśnięcie wtyczki na kawałku kartonu i prześledzenie konturów wtyczki. Linie konturowe można następnie wyciąć, tworząc szablon, który można przenieść na drewno.

Podczas zaznaczania i wycinania miejsca na wtyczkę należy pamiętać, że wewnątrz miernika są już zainstalowane elementy, których nie można już przesuwać, co ogranicza możliwe miejsca, w których wtyczka może wysunąć się z pudełka. To samo dotyczy otworu wyjściowego przewodu o długości 20 m do „zdalnego” sterowania.

Normalnie wycinałbyś otwór wyrzynarką, ale nie mam takiego urządzenia i byłem niecierpliwy, więc po prostu wierciłem dziury wzdłuż konturów i po prostu wycinałem otwór ostrym ostrzem. To działa, ale nie mogę tego polecić, ponieważ prawie odciąłem sobie palce.

Teraz wystarczy połączyć wszystko razem. Zrobiłem schemat okablowania obwodu 220 V dla łatwego odniesienia. Gorący przewód jest podłączony do wszystkich świateł równolegle, podczas gdy przewód neutralny jest przerywany przez przekaźniki przed podłączeniem do świateł. To takie proste. Tylko upewnij się, że podłączasz właściwe światło do właściwego przekaźnika, w przeciwnym razie będziesz musiał ponownie podłączyć końcówkę sterującą 5 V lub przewody 220 V, aby naprawić błąd.

Istnieje instrukcja, jak podłączyć przewody do bezpiecznika, który wyjaśnia wszystko lepiej niż kiedykolwiek mogłem, więc wskocz tam, ale pamiętaj, aby wskoczyć tutaj (https://www.instructables.com/id/Wire- Up-a-Fused-AC-Męskie-Gniazdo-Zasilania/)

[UWAGA] Aby podłączyć przewody neutralne do centralnie umieszczonych przekaźników, podłączyłem jeden przewód do gniazda z bezpiecznikiem i podzieliłem go na dziesięć przed podłączeniem do przekaźników. Planowałem przejść przez przewody neutralne przy przekaźnikach, łącząc wszystkie wejścia przekaźnikowe równolegle do siebie. Jednak zaciski przekaźnika nie przyjmowały więcej niż jednego kabla, zmuszając mnie do wymyślenia innego rozwiązania. Aby dokonać tego podziału, zaleca się użycie jakiegoś złącza. Nie miałem tego (i byłem niecierpliwy) i po prostu związałem wszystkie kable razem w jeden duży węzeł, zanim wyizolowałem z tego piekło. Nie polecam tego „węzełka” ze względów bezpieczeństwa elektrycznego. ZWŁASZCZA ze względu na bliskie sąsiedztwo z płytką Arduino. Wydaje się jednak, że działa dobrze.

Krok 7: Snappery magnetyczne (opcjonalnie)

Ten krok jest całkowicie opcjonalny, ponieważ prowadnice panelu przedniego wystarczająco utrzymują płytę przednią tylko przez samo tarcie. Zdecydowałem się dołączyć zatrzaski jako zabezpieczenie, aby przedni panel nie poluzował się, jeśli nie chciałem, aby się poluzował

Nie spałem wiele nocy, myśląc o tym, jaka byłaby najlepsza metoda na trzymanie przedniego panelu pudełka, w którym należało. W końcu wymyśliłem zastosowanie samozamykaczy magnetycznych. Wątpię, czy to oficjalne określenie na te fajne urządzenia, ale od razu je rozpoznasz. Zatrzaski magnetyczne są najczęściej używane do zamykania drzwi szafy bez użycia zamka.

Część magnetyczną przymocowałem do zewnętrznej obudowy miernika oklasków (górny, dolny, lewy lub prawy panel). Dokonano tego za pomocą niestandardowej przekładki wydrukowanej w 3D i śrub (yadda yadda yadda, długie śruby, cienkie drewno, już znasz tę historię ☺)

Metalowe płytki przykręcono do drewna prowadnic. Po raz pierwszy drewno było na tyle grube, że nie wykorzystywało żadnych przestrzeni (tak). Miałem jednak pewne problemy z określeniem położenia metalowych płyt. Wymyśliłem rozwiązanie:

- Przymocuj część magnetyczną do pudełka

- umieść metalową płytkę na magnesie w idealnej pozycji

- na otworach w talerzu umieść kulkę "Pritt-buddy" (rodzaj gumy do żucia typu kleju do mocowania plakatów do ścian bez pinezek, zwykła guma do żucia prawdopodobnie też by się sprawdziła)

- markerem alkoholowym zrób kropkę na kuli Pritt-buddy w miejscu, w którym znajdują się dziury

- zamknij pokrywę, tym samym przenosząc część tuszu markera na drewno

- Podnieś pokrywkę i tadaa! Zrobiłeś małe oznaczenie, gdzie powinny iść twoje śruby

- zdejmij kumpli i płytkę i przykręć ją we właściwej pozycji, najpierw spróbuj

- krok 8: zysk

Umieściłem w pudełku cztery zatrzaski magnetyczne: jeden na dole, jeden na górze, jeden na środku po lewej, jeden na środku po prawej.

Wybrane przeze mnie lucjany miały siłę trzymania 6 kg. Dzięki czterem z nich zapewniły wystarczającą siłę, aby prawie podnieść całe pudełko za sam przedni panel.

Krok 8: Co bym zrobił inaczej

Robiąc ten licznik oklasków, często przeklinałem moją przeszłość za podejmowanie głupich decyzji, wymienię tutaj najważniejsze lekcje, których się nauczyłem:

-

UŻYWAJ GRUBSZEJ SKLEJKI. Poważnie, wykonanie pudła ze sklejki 8mm jest możliwe, ale wiąże się z dużymi wyzwaniami i wymusza pewne kompromisy.

- Po pierwsze, wiercenie pilotażowe wszystkich otworów na śruby jest wyzwaniem, ponieważ nie ma tolerancji dla wierteł o niewłaściwym kącie.

- Po drugie, śruby, które miałem miały 16 mm (czy wspomniałem o tym wcześniej?). To zmusiło mnie do odsunięcia się podczas wkręcania w drewno, aby zapobiec wystawaniu śrub na drugą stronę, ale jednocześnie oznaczało to, że śruby nie wbijały się wystarczająco głęboko, aby uzyskać wystarczającą przyczepność do przytrzymania niektórych elementów.

- ….

- po prostu użyj grubszego drewna

Zalecana:

Miernik jakości powietrza w pomieszczeniach: 5 kroków (ze zdjęciami)

Miernik jakości powietrza w pomieszczeniu: Prosty projekt sprawdzania jakości powietrza w twoim domu. Ponieważ ostatnio często pracujemy w domu, dobrym pomysłem może być monitorowanie jakości powietrza i przypominanie sobie, kiedy nadszedł czas, aby otworzyć okno i zaczerpnij świeżego powietrza?

Prosty miernik Vu z 20 diodami LED za pomocą LM3915: 6 kroków

Prosty miernik VU z 20 diodami LED za pomocą LM3915: Pomysł stworzenia miernika VU był na mojej liście projektów od dawna. I wreszcie mogę to zrobić teraz. Miernik VU jest obwodem dla wskaźnika siły sygnału audio. Obwód miernika VU jest zwykle stosowany do obwodu wzmacniacza, aby

Kieszonkowy miernik napięcia DC DIY: 5 kroków

DIY kieszonkowy miernik napięcia prądu stałego: W tej instrukcji pokażę, jak samodzielnie wykonać kieszonkowy miernik napięcia prądu stałego z brzęczykiem piezoelektrycznym do samodzielnego sprawdzenia obwodu. Wszystko czego potrzebujesz to podstawowa wiedza z zakresu elektroniki i trochę czasu.Jeśli masz jakieś pytania lub problemy, możesz

Miernik tlenu we krwi DIY: 5 kroków (ze zdjęciami)

Zrób to sam miernik tlenu we krwi: W 2020 roku świat stanął w obliczu niewidzialnego potwora o imieniu Corona Virus. Ten wirus powodował, że ludzie byli bardzo chorzy i słaby. Wiele osób straciło swoje dobre. Początkowo był duży problem, problemem była niedostępność odpowiedniego sprzętu medycznego, jak np

Solarny miernik wilgotności gleby z ESP8266: 10 kroków (ze zdjęciami)

Solarny miernik wilgotności gleby Z ESP8266: W tej instrukcji tworzymy monitor wilgotności gleby zasilany energią słoneczną. Wykorzystuje mikrokontroler Wi-Fi ESP8266 o niskim poborze mocy, a wszystko jest wodoodporne, więc można je pozostawić na zewnątrz. Możesz dokładnie postępować zgodnie z tym przepisem lub wziąć z niego