Spisu treści:

- Krok 1: Zestawienie materiałów

- Krok 2: Dziel i zwyciężaj

- Krok 3: [Opcjonalnie] Projekt i druk 3D: Projekt

- Krok 4: Projekt i druk 3D: Druk 3D

- Krok 5: [Opcjonalnie] Wygładzanie wydruków 3D

- Krok 6: [Częściowy] montaż: montaż głowicy

- Krok 7: Elektronika: lutowanie płytki drukowanej i całej elektroniki

- Krok 8: Elektronika: Adapter złącza baterii

- Krok 9: Kod: skompiluj i prześlij kod

- Krok 10: Montaż: Dopasuj komponenty elektroniczne

- Krok 11: Montaż: Montaż serwomotorów

- Krok 12: Montaż: Zatrzaśnij nogi

- Krok 13: Montaż: Tułów

- Krok 14: Głosuj na mnie

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Projekty Fusion 360 »

Jako dziecko zawsze bawiłem się lego, ale nie miałem żadnych „wymyślnych” klocków, tylko klasyczne klocki lego. Jestem także wielkim fanem Marvel Cinematic Universe (MCU), a moją ulubioną postacią jest Hulk. Dlaczego więc nie połączyć tych dwóch i stworzyć gigantyczne minifigurki Hulk, ponieważ większe zawsze jest lepsze, prawda? Postanowiłem więc zrobić model oryginalnych minifigurek lego w skali 10:1.

Gigant Lego Hulk Minifig (chyba nazwałaby się megafigą) to za mało, postanowiłem trochę się zabawić i ożywić go. Dodałem również kilka dodatkowych nowatorskich funkcji, które pozwalają mu zarówno poruszać się, jak i mówić, dodając 3 serwomotory, moduł odtwarzacza MP3 i głośnik z wbudowanym wzmacniaczem.

Ponieważ ma moduł odtwarzacza MP3 i głośnik, możesz załadować wszystkie swoje ulubione utwory na kartę SD i używać go również jako głośnika!

Elektronika i sprzęt tego projektu są również łatwo dostępne i stosunkowo niedrogie. W ten sposób ten projekt jest łatwy do odtworzenia przez masy (i społeczność Instructables). Szacuję, że koszt projektu wynosi około 50-80 USD - będzie to zależeć od tego, skąd pochodzisz. Jeśli chcesz poczekać na eBay lub Aliexpress, będzie taniej, jeśli nie, DFRobot wysłał moją za pośrednictwem DHL, a ja dostałem ją w 2 dni. Ten sam argument można powiedzieć o jakości użytego filamentu. Biorąc pod uwagę, że możesz kupić maleńki za 5 USD od Amazon, powiedziałbym, że cena rośnie dość liniowo lub mniej, biorąc pod uwagę, że ma o wiele więcej funkcji niż jakiekolwiek kupione w sklepie figurki lego.

Krok 1: Zestawienie materiałów

Sprzęt komputerowy

Różne nakrętki i śruby M3

1kg zielonego PLA (mam tonę filamentu za dobrą cenę na Kijiji, ale możesz kupić swój z Amazon lub filaments.ca, jeśli jesteś w Ameryce Północnej)

200g Purple PLA (użyłem marki CCtree z Amazona i przerosło moje oczekiwania co do ceny)

200g Black PLA (użyłem mojej ulubionej zaufanej, choć nieco drogiej marki Innofil)

Żywica epoksydowa i utwardzacz (służy do wygładzania i nabłyszczania wydruku, można również użyć XTC3D, ale uważam, że są bardzo drogie)

CA Glue and Accelerant lub Superglue (ten pierwszy jest preferowany, ponieważ można przyspieszyć czas utwardzania do zaledwie kilku sekund)

Foam Brush (mam swój w lokalnym sklepie artystycznym Curry's, który dał mi zniżkę studencką!)

Pro Tip / Ciekawostka: CA Glue to w rzeczywistości po prostu super klej, gdzie CA oznacza cyjanoakrylan (coś w rodzaju tego, jak kupujesz w aptece Tylenol vs Acetaminophen, przy czym ten ostatni jest marką generyczną z rzeczywistą nazwą chemiczną). Zaletą stosowania kleju CA Glue jest to, że można go kupić z przyspieszaczem, który skraca czas utwardzania do kilku sekund, dzięki czemu nie trzeba go zaciskać ani trzymać do wyschnięcia.

Uwaga: Uważaj jednak, aby nie pobrudzić sobie rąk mieszanką kleju CA + przyspieszacza, ponieważ się spali.

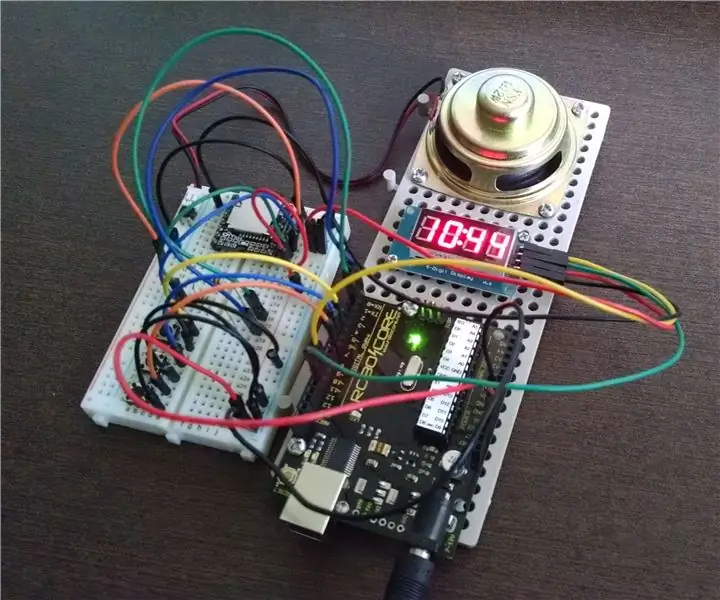

Elektronika

Arduino Pro Nano

Moduł odtwarzacza MP3

Moduł głośnika i wzmacniacza

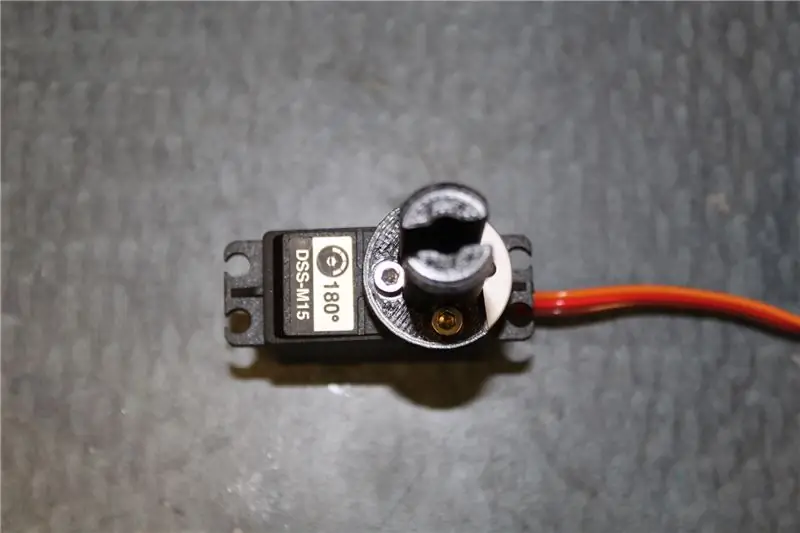

Serwa 180 i 270 stopni (wybrałem 2 180 stopni na ramię i 1 270 stopni na głowę)

Konwerter obniżający napięcie (możesz również użyć 7805, ale nie mogą dostarczyć tak dużego prądu jak ten, a dodatkowo działa to również dla 3-ogniwowego LiPo!)

Rezystor 1K Ohm (jestem pewien, że prawdopodobnie masz jakieś kłamstwa lub możesz kupić pakiet, który przetrwa całe życie)

Płytka prototypowa PCB

Przewody połączeniowe

Druty do krojenia chleba

2-ogniwowy akumulator litowo-polimerowy (LiPo) lub uchwyt na akumulator 6V AA (wolę LiPo, ponieważ jest ładowalny i może dostarczyć 7,2V do serwomotorów)

Nagłówki pinów (M/F)

Złącze XT60 (jeśli zdecydujesz się na użycie baterii litowo-polimerowej z xt60)

Kołki zaciskane JST (Możesz też po prostu przylutować te żeńskie końce przewodu połączeniowego - miałem już zaciskarkę i miałem kołki zaciskane JST, więc użyłem tego, aby wyglądało bardziej profesjonalnie)

Termokurczliwe (znacznie schludniejsze i bardziej profesjonalnie wyglądające niż taśma elektryczna!)

Narzędzia

drukarka 3d

Lutownica, lut, pompa rozlutowująca

Multimetr (do rozwiązywania problemów z obwodami)

Zaciskarka (jeśli zdecydujesz się na użycie baterii litowo-polimerowej ze złączem XT60)

Nóż X-acto - mój kupiłem w lokalnym sklepie artystycznym za około 2 USD ze zniżką studencką

Papier ścierny - ziarnistość 400, ziarnistość 600, ziarnistość 1000, ziarnistość 200

„Ale nie mam drukarki 3D”

Nie ma problemu! Możesz wysyłać STL do usług drukowania 3D, takich jak Shapeways i 3DHubs

Wiem, że lista wygląda na zniechęcającą i długą. Starałam się, aby była ona jak najbardziej wyczerpująca, podając jednocześnie uzasadnienie i szczegóły dotyczące moich wyborów projektowych. W ten sposób możesz wybierać i modyfikować projekt, aby przekształcić go w swój własny. Moim celem jest zawsze umożliwienie użytkownikom kreatywności i tworzenia własnych projektów, używając mojego jako przewodnika, a nie tylko cięcia ładunku, ale możesz go również powielać!

Druk 3D również staje się coraz bardziej powszechny, więc może masz znajomego, który ma drukarkę 3D, której możesz użyć. Filamenty są coraz tańsze, a szpulę o wadze 1 kg można kupić za mniej niż 20 CAD lub AUD (lub <15 USD)!

Krok 2: Dziel i zwyciężaj

Ta kompilacja może nie wydawać się skomplikowana, ale obejmuje podstawowe bloki robotyki - elektromechanikę, obwody i programowanie wbudowane. W związku z tym pewne planowanie wstępne bardzo pomogłoby w kompilacji.

Podzieliłem tę kompilację na 5 segmentów:

- Faza projektowania i drukowania 3D

- Przetwarzanie końcowe

- Elektronika

- Kod

- montaż

Dziel i rządź! Czekając na zakończenie wydruków, możesz zacząć od elektroniki i kodowania.

Krok 3: [Opcjonalnie] Projekt i druk 3D: Projekt

![[Opcjonalnie] Projekt i druk 3D: projekt [Opcjonalnie] Projekt i druk 3D: projekt](https://i.howwhatproduce.com/images/011/image-30025-8-j.webp)

Ponieważ moje umiejętności w zakresie Fusion360 są ograniczone, znalazłem znajomego, który pomógł mi w CAD tych plikach. Nie musisz projektować swojego własnego, jeśli dokładnie postępujesz zgodnie z tym przewodnikiem. Po prostu przejdź do następnego kroku i wydrukuj je w 3D. Wszystkie wymiary są metryczne!

Jeśli jednak wybierzesz inną płytkę drukowaną lub głośnik, może być konieczna zmiana rozmiaru otworów i wycięcie wytłoczeń w miejscu, w którym powinny znajdować się komponenty.

Jeśli jednak chcesz inne minifigurki lego, które nie są hulk, możesz swobodnie tworzyć CAD własne. Ktoś, proszę, zrób tego gigantyczną wersję batmana lego!

Wskazówki dla profesjonalistów: Projektuj z myślą o drukowaniu 3D

(1) Koła w kształcie łezki można drukować bez podpór, więc zamiast kół należy stosować kształty łez dla okrągłych wycięć

(2) Kąty 45 stopni lub bardziej strome mogą być drukowane bez podpór, więc spraw, aby twoje zwisy miały kąty 45 stopni, aby je wspierać.

Krok 4: Projekt i druk 3D: Druk 3D

Ten krok jest dość prosty, weź kartę SD, zapisz gcode z fragmentatora dla dowolnego pliku STL, który chcesz wydrukować i wydrukować lub po prostu zamów go w Shapeways lub 3DHubs.

Całkowity czas drukowania wszystkich wydruków wyniósł około 80 godzin. Zużył w sumie nieco ponad 1 kg materiału, używając czarnych, fioletowych i zielonych włókien - głównie zielonych, ponieważ hulk jest zielony. Zawsze możesz wydrukować go jednokolorowo, a następnie pomalować natryskowo poszczególne kawałki, co jest kolejną metodą wygładzania (patrz następny krok).

Pro Tip 1: Walka z półprzezroczystym włóknem

Jeśli masz przezroczyste, wyglądające włókno, takie jak mam dla mojej zieleni, możesz uciec z tym, że nadal wygląda nieprzezroczyście, (1) zwiększając grubość powłoki lub (2) używając dynamicznego zestawu wypełnień, aby wypełnić do 50% w krokach 5%. Niestety, ponieważ żywica jest przezroczysta, nie zakrywa przezroczystości filamentu.

Pro Tip 2: Radzenie sobie z deformacjami nieplastycznymi

W przypadku części, które wymagają lekkiego wygięcia, wydrukuj go z wyższym wypełnieniem niż ustawienie domyślne, około 50%, aby nie był zbyt kruchy, gdy trzeba ścisnąć szpilki razem. Możesz pozostawić domyślną grubość ściany. Zajęło mi około 5 prób, zanim uzyskałem odpowiednią kombinację wypełnienia i grubości ściany. Używaj również wysokiej jakości filamentu. Filament CCTree firmy Amazon jest doskonały, ponieważ pozwala na nieplastyczne odkształcenie kołków.

Wskazówka 3: skrócenie czasu drukowania

Nie ma darmowego lunchu, jeśli chcesz zaoszczędzić czas na drukowaniu 3D. Prawie zawsze trzeba dokonać kompromisu. Oto kilka, których użyłem, a które nie wpłynęły zbytnio na jakość druku:

(1) Użyj wyższej wysokości warstwy - około 0,2 mm jest dopuszczalne na głowę i przód ciała i 0,3 mm na wszystko inne.

(2) Zmniejsz gęstość wypełnienia do około 5-10% lub użyj wypełnienia dynamicznego, jak podano w ProTip 1.

(3) Włącz tryb czesania, aby skrócić czas podróży.

(4) Używaj ronda lub tratwy - korzystanie z ronda i tratwy może być sprzeczne z intuicją, ale pozwoli to zaoszczędzić czas na nieudane wydruki, które schodziły ze stołu roboczego z dyszy, uderzając kilkakrotnie lekko odbitymi od osi z wydrukami.

(5) Używaj mniej podpór. W przypadku wydruków wymagających dużej liczby podpór, takich jak włosy, użycie podpór o mniejszej gęstości, około 5-10%, nadal zapewni udany wydruk.

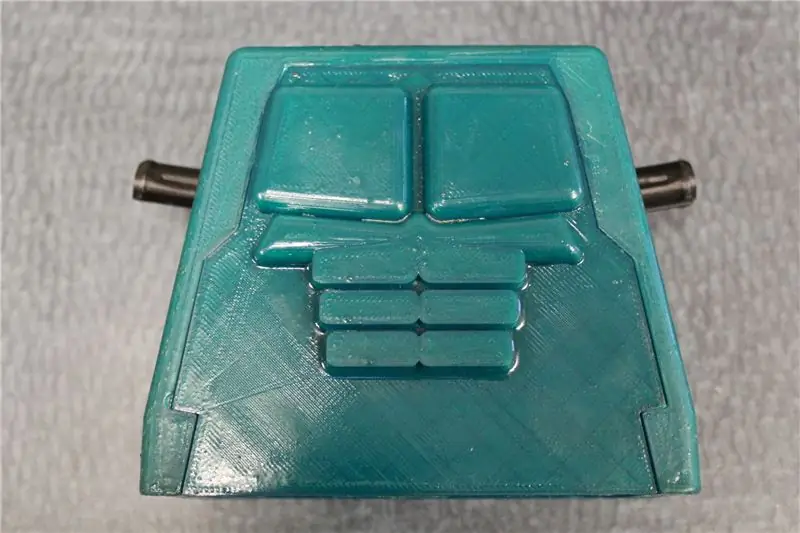

Krok 5: [Opcjonalnie] Wygładzanie wydruków 3D

![[Opcjonalnie] Wygładzanie wydruków 3D [Opcjonalnie] Wygładzanie wydruków 3D](https://i.howwhatproduce.com/images/011/image-30025-10-j.webp)

![[Opcjonalnie] Wygładzanie wydruków 3D [Opcjonalnie] Wygładzanie wydruków 3D](https://i.howwhatproduce.com/images/011/image-30025-11-j.webp)

![[Opcjonalnie] Wygładzanie wydruków 3D [Opcjonalnie] Wygładzanie wydruków 3D](https://i.howwhatproduce.com/images/011/image-30025-12-j.webp)

To długi i uciążliwy proces, ale bardzo satysfakcjonujący. Nie musisz tego robić, ale dzięki temu efekt końcowy wygląda o wiele lepiej. Podążając za przewodnikiem BrittLiv, zdecydowałem się wygładzić wydruk za pomocą powłoki epoksydowej, z wyjątkiem tego, że zdecydowałem się najpierw przeszlifować go do ziarna 1000 (najlepiej 2000, ale nie miałem żadnego).

Wymieszaj żywicę epoksydową z czasem pracy od 30 minut do 1 godziny, aby umożliwić wykonanie wszystkich elementów przed stwardnieniem. Następnie utwardzenie zajmie kolejne 24 - 48 godzin, w zależności od grubości użytej warstwy.

Uwaga: nosić rękawice podczas epoksydowania. Możesz być uczulony na żywicę epoksydową, co spowoduje kontaktowe zapalenie skóry, więc nie chcesz mieć żadnych na rękach. Co więcej, nie musisz żmudnie usuwać odcisków palców w przypadku zadania drukowania, którego wydruk zajęło tylko 12 godzin.

Ten krok jest dość długi i gadatliwy, choć działania podejmowane w celu wygładzenia wydruku są dość proste. W trakcie całego procesu stosowano i wypróbowywano wiele technik i chciałem podzielić się wszystkimi lekcjami, których się nauczyłem.

Pro Tip 1: Wyrównywanie powłoki Użyj papierowego talerza lub dowolnej płaskiej powierzchni jako „palety” przed malowaniem, w przeciwieństwie do zanurzania piankowego pędzla w kubku wypełnionym żywicą epoksydową. Umożliwi to kontrolę i nałożenie równomiernej powłoki na zadanie drukowania.

Pro Tip 2: Użyj pędzla z pianki Nie mam wcześniejszej wiedzy na temat sztuki ani nic z tym związanego, więc kiedy przyszło do wyboru pędzla z lokalnego sklepu artystycznego, nie miałem pojęcia, co wybrać, więc poprosiłem o pomoc. Podniesiono mi bardzo dobrą kwestię, jeśli używasz typowego pędzla, pociągnięcia z włosia będą widoczne, więc użyj pędzla piankowego, ponieważ nie ma włosia.

Pro Tip 3: Zapobiegaj lepkości, mieszając odpowiednie proporcje i dokładnie mierząc

Użyj skali, aby zmierzyć właściwy stosunek żywicy do utwardzacza. W przeciwieństwie do internetowej porady dotyczącej mieszania większej ilości utwardzacza, aby szybciej wyschła, zawsze używaj odpowiedniej proporcji. To prosta nauka, a raczej chemia. Mieszanie żywicy i utwardzacza to reakcja chemiczna - w rzeczywistości można powiedzieć, że jest to reakcja egzotermiczna, ponieważ żywica epoksydowa nagrzewa się podczas mieszania. Sugerowane proporcje to stosunki stechiometryczne, które pozwalają całej żywicy i utwardzaczowi reagować razem, tworząc żywicę epoksydową, więc nic w nadmiarze nie będzie reagowało i pozostanie warstwa kleistości.

Zdobyta wiedza

1) Nie moczyć w wodzie po zakończeniu

Nie miałem dobrej powierzchni, na której mógłbym umieścić wydrukowane w 3D części, więc po prostu położyłem je na skrawku papieru. Zgodnie z oczekiwaniami żywica epoksydowa spłynęła i związała się z papierem. Właściwie nie jest trudno go usunąć, ponieważ możesz po prostu namoczyć papier w wodzie i go zetrzeć - to znaczy, jeśli nie nałożyłeś żywicy epoksydowej na obszar stykający się z papierem (nie powinieneś). Niestety, namoczenie epoksydowego wydruku w wodzie sprawiło, że wyglądał nierówno - jak samochód, który próbowałeś umyć, ale nie wyschło prawidłowo.

Nie mogłem nic zrobić, aby pozbyć się plam, nawet jeśli odpowiednio je wysuszyłem. Jedynym rozwiązaniem było ponowne przeszlifowanie całości - a szlifowanie żywicy epoksydowej wcale nie jest zabawne - aż będzie gładka (piasek o ziarnistości do 2000), a następnie ponownie pokryć żywicą epoksydową, co oznacza więcej czekania.

Jest jednak srebrna podszewka, po powtórzeniu żmudnego procesu wygładzania i epoksydowania efekt końcowy wyglądał znacznie lepiej! Wyobrażam sobie, że jest punkt zmniejszania się powrotów do tego iw pewnym momencie nie ma sensu powtarzać tego, gdzie pierwsza warstwa ma największy wpływ.

2) Nie podgrzewaj pistoletu

NIE używaj opalarki do szybszego utwardzania żywicy epoksydowej. Plastik zmięknie i odkształci się, nawet jeśli będziesz go podgrzewać z daleka. Miałem próbkę PLA i dowiedziałem się, że lepiej po prostu uzbroić się w cierpliwość i czekać.

3) Kontynuuj szlifowanie

Na początku nie chciałem go szlifować, ponieważ sprawił, że wyglądał na biały i porysowany, i martwiłem się, że gdy przykryję go warstwą żywicy epoksydowej, zachowa matowy, porysowany kolor. Myliłem się. W rzeczywistości, szlifowanie go aż będzie gładkie i bardzo porysowane, dało najlepsze rezultaty.

Jak to działa?

Podczas szlifowania pozbywasz się wszelkich niedoskonałości i nierówności, dzięki czemu uzyskujesz gładki wydruk, ale nie wypełnia on żadnych szczelin i szczelin. Kiedy nakładasz żywicę epoksydową na wydruk, skutecznie wypełniasz wszystkie luki pozostawione przez warstwy i wszelkie nierówności na wydruku. Zauważ, że jeśli zanurzysz wydrukowany w 3D element w wodzie, wygląda on znacznie gładko, gdy jest mokry - to dlatego, że woda wypełniła szczeliny, ale wyparowuje. Żywica wypełnia go trwale i nie pozostawia przebarwień, ponieważ jest bezbarwna.

Krok 6: [Częściowy] montaż: montaż głowicy

![[Częściowy] montaż: montaż głowicy [Częściowy] montaż: montaż głowicy](https://i.howwhatproduce.com/images/011/image-30025-13-j.webp)

![[Częściowy] montaż: montaż głowicy [Częściowy] montaż: montaż głowicy](https://i.howwhatproduce.com/images/011/image-30025-14-j.webp)

![[Częściowy] montaż: montaż głowicy [Częściowy] montaż: montaż głowicy](https://i.howwhatproduce.com/images/011/image-30025-15-j.webp)

Jest kilka elementów elektronicznych, których nie trzeba lutować dzięki modułowej konstrukcji PCB, którą dostarczyłem. Są to serwomotory i moduł głośnika. Ponieważ serwomotor i moduł głośnika są niezależne od korpusu, możemy umieścić je w głowicy i dokończyć montaż głowicy.

Umieść głośnik z przodu głowy. Głośnik ma kołki, w które można wkręcić, ale ponieważ te dwa elementy będą złączone serwomechanizmem i włosami, nie ma potrzeby ich wkręcania - i nie rozpadnie się, dopóki nie zostanie do tego zmuszony.

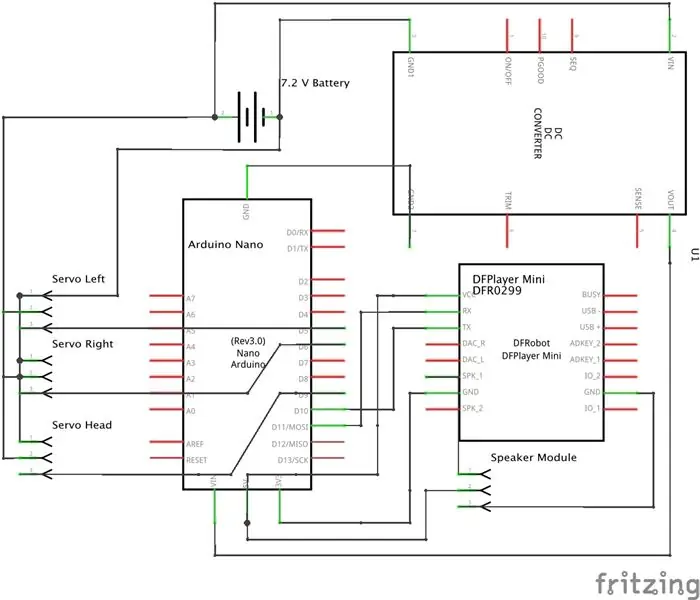

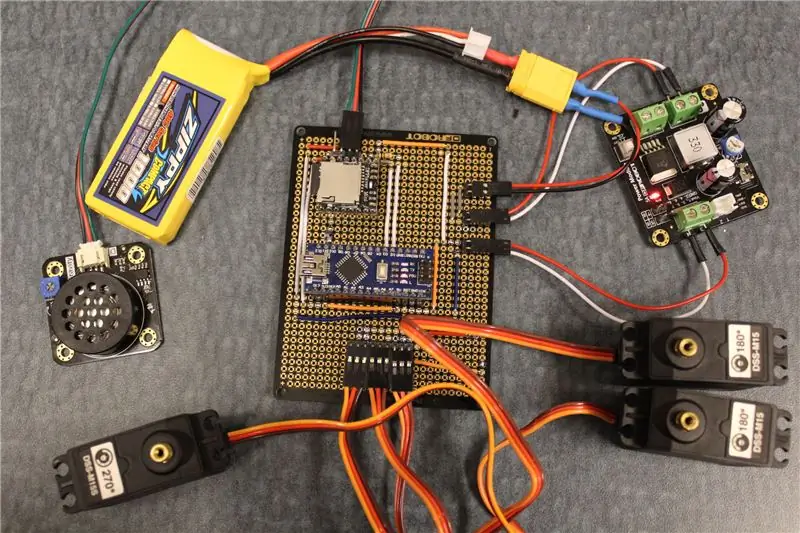

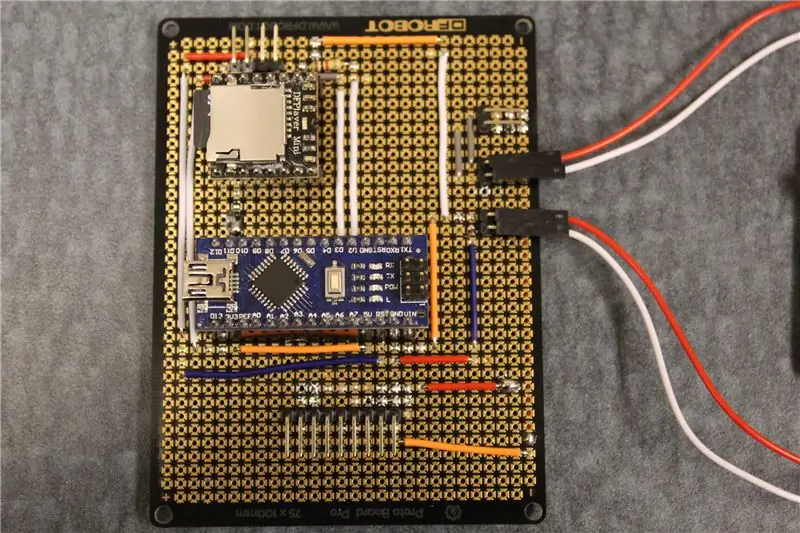

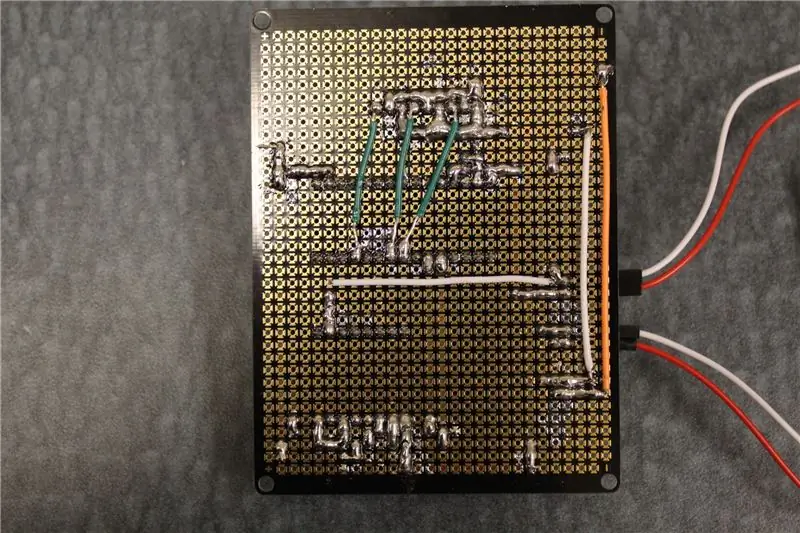

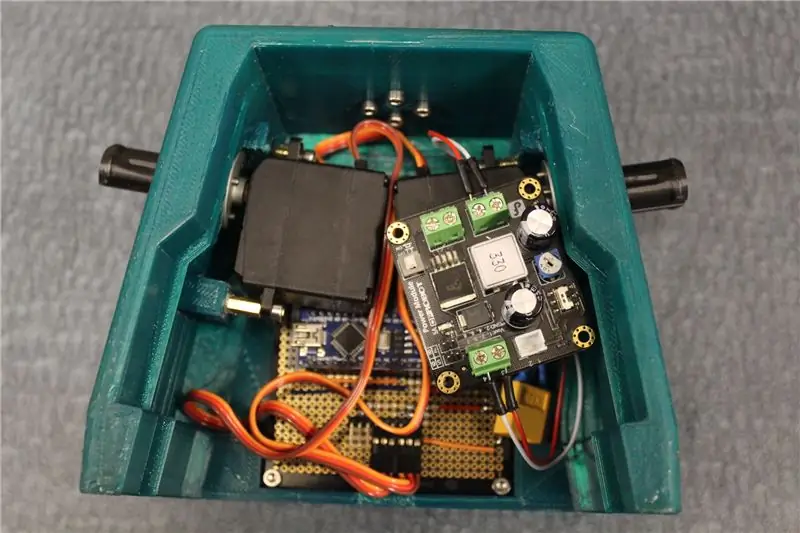

Krok 7: Elektronika: lutowanie płytki drukowanej i całej elektroniki

Przylutuj płytkę PCB na podstawie dostarczonego schematu. Dodałem również dokument Fritzing, dzięki czemu można go otworzyć w Fritzing i uruchomić automatyczne trasowanie dla PCB i wydrukować go, jeśli nie chcesz samodzielnie lutować ścieżek magistrali.

Aby uczynić obwody bardziej zgrabnymi i modułowymi, zastosowałem kilka technik wymienionych poniżej:

- Użyj żeńskich nagłówków pinowych jako niestandardowych gniazd IC dla Arduino Nano i DFPlayer Mini.

- Do podłączania serwosilników i głośników używaj męskich złączy kołkowych. Dzięki temu nie są lutowane bezpośrednio na płytce drukowanej i można je w każdej chwili usunąć.

- Dodaj męskie złącza pinowe dla wejścia akumulatora oraz wejścia i wyjścia konwertera obniżającego napięcie. W ten sposób możesz łatwo pokierować i dodać więcej ścieżek magistrali do odpowiedniego napięcia. Nie jest to konieczne, ale upraszcza okablowanie i pozwala na mniej zwisających przewodów na konwerterze obniżającym napięcie. Jak widać, użyłem tylko 2 par.

Wymaga to umiarkowanego doświadczenia i umiejętności w lutowaniu ze względu na liczbę połączeń mostkowych, które musisz wykonać i jak blisko siebie znajdują się piny.

Jak więc uzyskać dobry wynik przy lutowaniu PCB?

Zdobądź dobrą lutownicę z kontrolą temperatury i płytką drukowaną z kwadratowymi padami. Użyj dłuta (płaskiego) żelazka, aby zwiększyć kontakt między elementem a podkładką. Lubię też używać 2/3 cyny i 1/3 ołowiu, ponieważ ołów ma niższą temperaturę topnienia, co sprawia, że lutowanie jest odrobinę łatwiejsze.

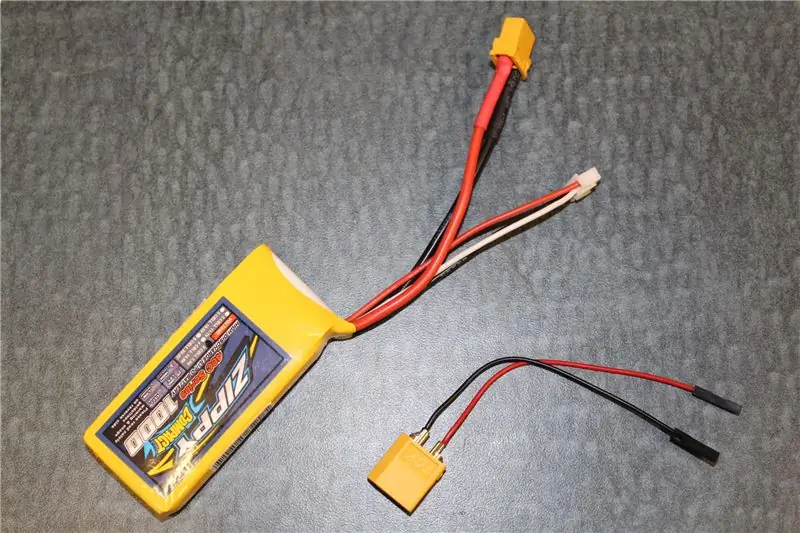

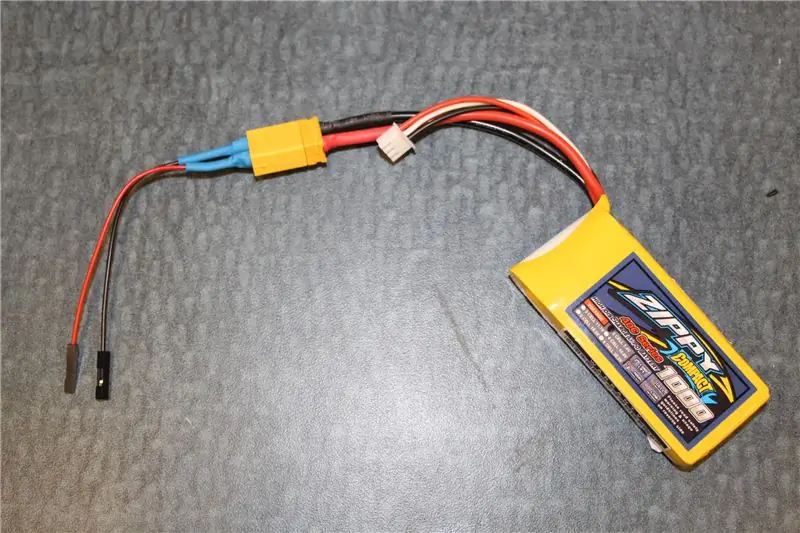

Krok 8: Elektronika: Adapter złącza baterii

Wyjście 2-ogniwowego akumulatora LiPo odbywa się przez złącze XT60, które jest standardem w samolotach RC. Nie chciałem tego odcinać, ponieważ XT60 jest standardem dla wielu wtyczek do silników bezszczotkowych, których używam i może również obsługiwać prąd do 60A - którego potrzebuję do innych zastosowań.

1. Przylutuj XT60

Dlatego zdecydowałem się na bardziej modułowe rozwiązanie. Przylutuj adapter XT60 z męskim XT60 do żeńskiego JST (oznaczonym powyżej) -- ujemny do ujemnego (czarny przewód) i dodatni do dodatniego (czerwony przewód).

2. Zaciskanie/lutowanie kołków żeńskich JST do XT60

Umieść niezaciśnięte szpilki na zaciskarce i dokręć je tak, aby mocno trzymały szpilki, jednocześnie pozwalając przewodom na przesuwanie się - utworzy otwartą kostkę. Włóż odizolowany przewód do otwartej kostki, a następnie zaciśnij go. Powtórz to dla czerwonego i czarnego przewodu, a następnie wsuń oba zaciśnięte styki do obudowy JST.

Alternatywnie możesz po prostu odciąć męski koniec kabla połączeniowego M/F i przylutować przewód do XT60, tak jak ja.

3. Termokurczliwe złącza

Pamiętaj o obkurczeniu złączy, aby przypadkowo się nie zwarły. Te baterie litowe będą pięknymi, choć nie tak ładnymi fajerwerkami, jeśli będą krótkie

Pro Tip 1: Lutowanie XT60

Podczas lutowania cienkich przewodów do XT60, najpierw ocynuj przewody, a następnie wypełnij wnęki XT60 lutowiem do połowy. Trzymając żelazko na złączach, zanurz ocynowane przewody i wyjmij żelazko, nadal trzymając przewód. Trzymaj go nieruchomo przez kilka sekund i obkurcz go, gdy ostygnie.

Pro Tip 2: Zapobieganie deformacji złącza

Aby zapobiec deformacji złącza XT60 pod wpływem wysokiej temperatury, przed lutowaniem należy połączyć ze sobą złącze żeńskie i męskie (nie lutowane złącza, a NIE baterie!). W ten sposób zachowają kształt złącza i zapobiegną przesuwaniu się przewodników, ponieważ są ciasno dopasowane.

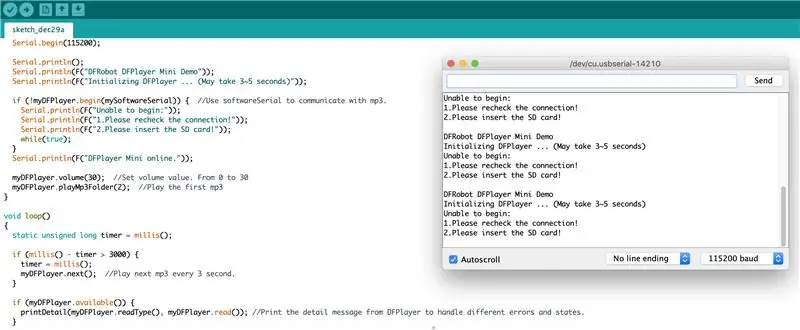

Krok 9: Kod: skompiluj i prześlij kod

Pobierz załączony kod i prześlij go do Arduino Nano. Odpowiada za uruchamianie 4 różnych trybów ruchu z serwomechanizmu, a także zapętlanie efektów dźwiękowych przez moduł MP3. Moduł MP3 odtwarza dźwięki w oparciu o kolejność wgrywania plików MP3 na kartę SD.

Jeśli chcesz używać go jako głośnika, użyj następującej funkcji do odtwarzania losowych plików muzycznych w pętli.

mójDFPlayer.losoweWszystko();

Więcej informacji na temat wszystkich poleceń, jakie można wydać odtwarzaczowi MP3, znajdziesz w specyfikacji producenta.

W moim przypadku wystarczy odtworzyć konkretny plik MP3. Sposób, w jaki zapewniłem modułowi MP3 odtworzenie odpowiedniego pliku, a nie poleganie na kolejności, polega na użyciu wbudowanej metody, która zakłada, że znajduje się w folderze o nazwie MP3 (bez rozróżniania wielkości liter):

myDFPlayer.playMP3Folder(1);

gdzie argumentem 1 jest nazwa pliku, 0001.mp3.

Korzystając z metody opartej na kolejności przesyłania plików:

myDFPlayer.play(1);

zakłada, że znajduje się w folderze głównym i nie wymaga określonej nazwy pliku.

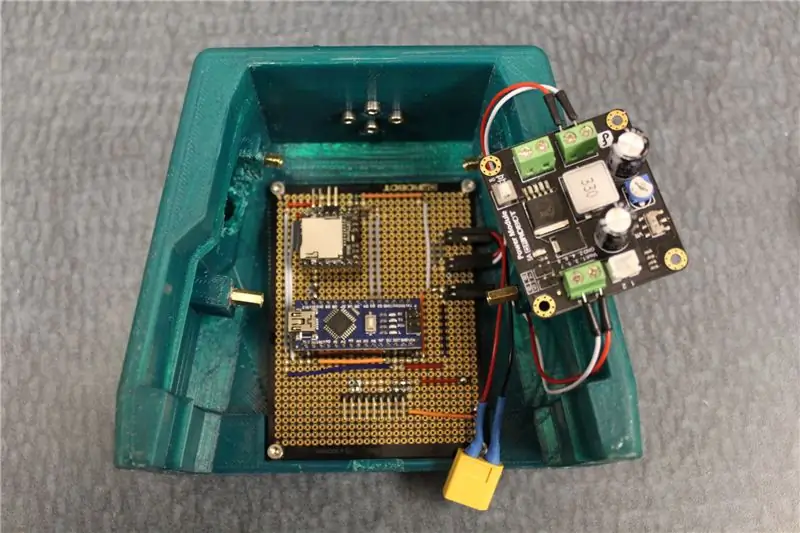

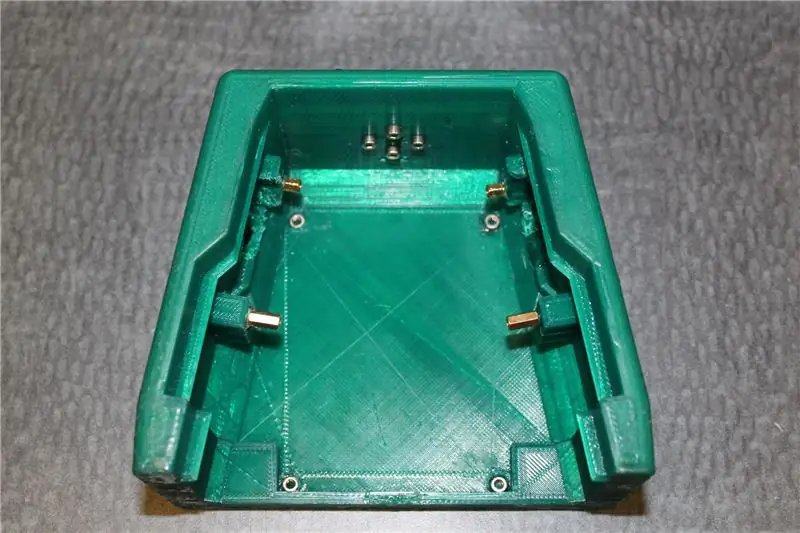

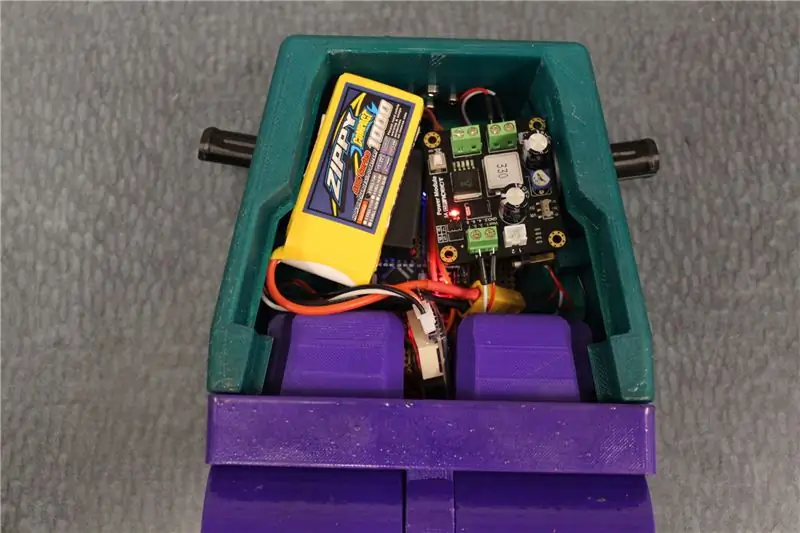

Krok 10: Montaż: Dopasuj komponenty elektroniczne

Zaczniemy od płytki drukowanej i elementów elektronicznych, a następnie przejdziemy do mocowania serwomotorów.

Po pierwsze, aby ułatwić montaż, G i odłącz komponenty.

Zwróć uwagę, że istnieją sześciokątne wycięcia, które mocują nakrętkę na korpusie i głowie elementu Lego. W tym miejscu nakrętkę należy przykleić klejem CA - należy uważać przy klejeniu, aby przypadkowo nie nałożyć kleju na gwinty.

Następnie umieść płytkę PCB i wyrównaj otwory z nakrętkami i przykręć śrubami M3. To powinno być dość szybkie i trywialne zadanie.

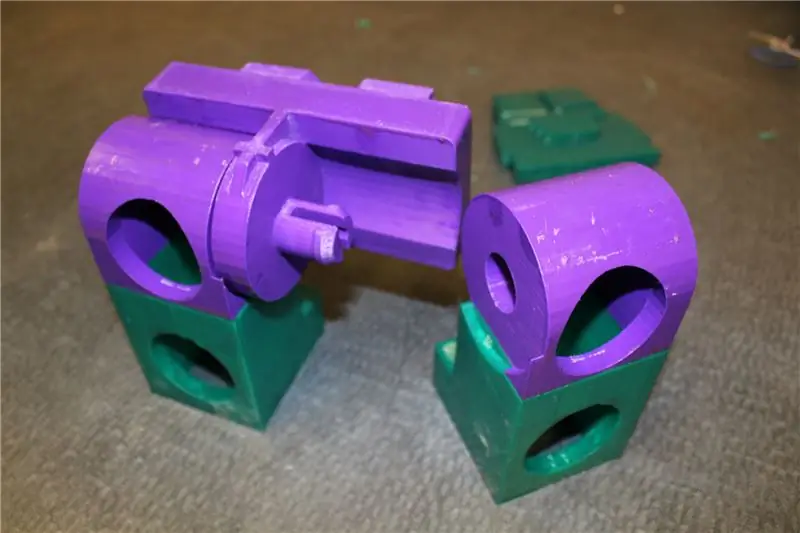

Krok 11: Montaż: Montaż serwomotorów

Są dwie rzeczy, które muszą być fizycznie przymocowane do serwomotorów (1) Okrągły metalowy klakson serwo (oznaczony powyżej) i (2) Korpus serwa do korpusu elementu Lego. Śruby użyte do tego całego projektu są znormalizowane; wszystkie są nakrętkami i śrubami M3.

W korpusie znajdują się 3 serworogi, które należy przymocować do korpusu. Jeden na głowę i dwa na sworznie ramienia, które będą napędzane przez serwomotor. Istnieje szczególna kolejność ich układania, aby nie trzeba było niezgrabnie układać rąk.

- Przykręć klakson serwomechanizmu do głowicy w górnej części korpusu za pomocą 4 m3 śrub w kierunku klaksonu.

- Przykręć kołki ramienia do serwomechanizmu, a następnie do serwomotoru 180 stopni za pomocą śrub dostarczonych z serwomechanizmem. Wkręć go w kierunku klaksonu, ponieważ otwory w klaksonie są gwintowane.

- Umieść wsporniki po bokach korpusu, gdzie serwo ma być zamontowane. Dystanse mają na celu zajęcie się luką między serwomechanizmem a platformą montażową z powodu błędu projektowego. Zostanie to naprawione i nie musisz wykonywać tego kroku.

- Następnie po prostu przykręć obudowę serwomotorów i klakson serwo do korpusu, jak pokazano na zdjęciach. Jeśli nie używasz dystansów, będziesz potrzebować wkrętów samogwintujących, które zostaną dostarczone z serwomotorem. Serwa w korpusie są dość ciasno dopasowane, więc musisz się nimi bawić, dopóki nie będziesz mógł włożyć ich obu.

Krok 12: Montaż: Zatrzaśnij nogi

Ostatnią rzeczą, jaką musimy zrobić, to po prostu złożyć wszystkie elementy razem, tak jak klasyczne Lego.

- Sklej dwie połówki nóg, poniżej (zielony PLA) i powyżej kolana (fioletowy PLA) za pomocą kleju CA

- Zepnij nogi razem do bioder. Jeśli jest trochę uparty, po prostu ściśnij lekko dwie szpilki i wepchnij nogi na biodro.

Dlatego używam wysokiej jakości filamentu (użyłem CCTree z Amazon do fioletowych kawałków i jest zaskakująco nie kruchy i jaskrawo zabarwiony jak na tę cenę).

Krok 13: Montaż: Tułów

- Dociśnij dłonie do ramion - ramiona mogą wymagać szlifowania w zależności od tolerancji wydruku 3D.

- Zatrzaśnij dopasuj ramiona do sworzni ramion, tak jak nogi do

- Wciśnij przewody głośnika i serwomechanizmu przez otwór w korpusie i podłącz je do odpowiednich przylutowanych gniazd.

- Przykręć serwo głowicę do serwomechanizmu korpusu, aby zakończyć montaż. Następnie umieść napierśnik na górze ciała.

Jesteś skończony! Włącz go i ciesz się swoją mega figurką Lego Hulk!

Krok 14: Głosuj na mnie

Zgłosiłem to do konkursu Dużych i Małych, więc Twoje głosy byłyby bardzo mile widziane, jeśli Ci się spodobało.

II nagroda w Wielkim i Małym Konkursie

Zalecana:

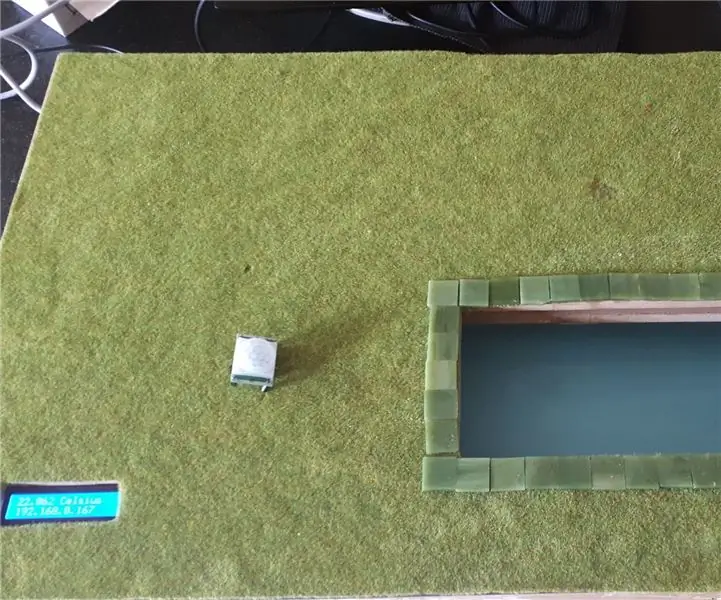

Tornado kolejowe w skali O: 16 kroków

O Scale Model Railroad Tornado: Jestem pewien, że każda osoba widziała Tornado w filmach. Ale czy widziałeś jeden działający w pełnej animacji na kolei modelowej w skali O? Cóż, nie zainstalowaliśmy go jeszcze na kolei, ponieważ jest częścią kompletnego systemu dźwiękowego i animacji

Model w skali Hiddenpool: 5 kroków

Model w skali Hiddenpool: Witam, do szkolnego projektu musieliśmy zrobić coś z raspberry pi i elektroniką. Zdecydowałem się zrobić basen, który można otwierać lub zamykać za pomocą przycisku na stronie. I widać też temperaturę z zewnątrz, zastosowałem inducti

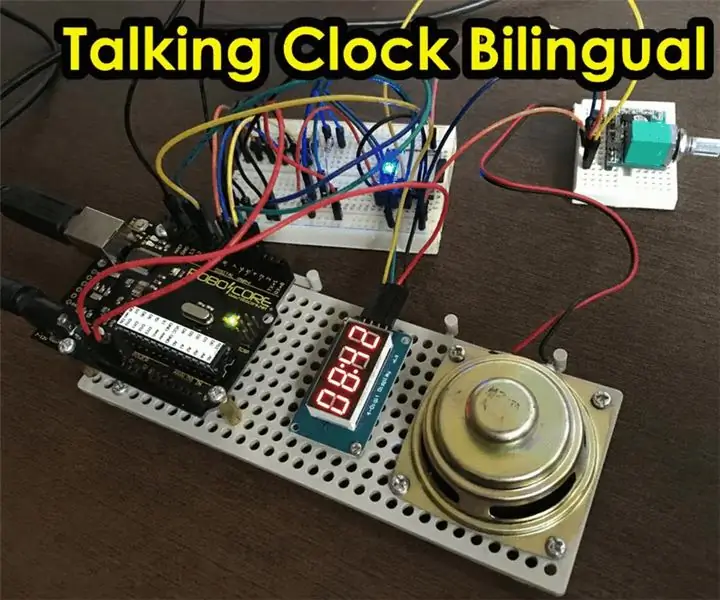

Mówiący zegar dwujęzyczny (EN+PT): 5 kroków (ze zdjęciami)

Talking Clock Dwujęzyczny (EN+PT): Talking Clock 2 (Dwujęzyczny) to nowa wersja Talking Clock, którą opublikowałem jakiś czas temu. kod: Tryb 1: Ustaw czas (godzina i godzina

Stwórz mówiący zegar: 10 kroków (ze zdjęciami)

Stwórz mówiący zegar: ten zegar podaje godzinę, używając własnego głosu! Złożyłem go jako hołd dla starego serwisu Popcorn w Północnej Kalifornii. Możesz wybrać POPCORN z dowolnego telefonu, a nagranie poda Ci porę dnia. Oryginał

Mówiący zegar z Arduino: 3 kroki (ze zdjęciami)

Gadający Zegar z Arduino: Witam wszystkich,Przez jakiś czas próbowałem zbudować Gadający Zegar (zobacz wideo), ale bez dobrych rezultatów ze względu na model modułu głosowego, którego używałem. Po wielu wyszukiwaniach związanych z odpowiednim sprzętem, a także dowiedz się, jak korzystać z odpowiedniej biblioteki