Spisu treści:

- Krok 1: LISTA CZĘŚCI

- Krok 2: RURY IV-11 VDF I układ scalony MAX6921AWI

- Krok 3: LINIA ŚWIETLNA RGB I PIERŚCIEŃ ŚWIETLNY NEON

- Krok 4: KOMUNIKACJA ARDUINO MEGA 2560

- Krok 5: KONTROLA ELEKTROMAGNETYCZNA

- Krok 6: RADIO FM I WZMACNIACZ 3 W

- Krok 7: STEROWANIE SERWO

- Krok 8: BUDOWA OGÓLNA

- Krok 9: OPROGRAMOWANIE

- Krok 10: PRZEGLĄD PROJEKTU

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Projekt: Radio SteamPunk

Data: maj 2019 - sierpień 2019

PRZEGLĄD

Ten projekt jest bez wątpienia najbardziej złożony, jaki podjąłem, z szesnastoma lampami IV-11 VFD, dwiema kartami Arduino Mega, dziesięcioma obwodami LED Neon, serwomechanizmem, elektromagnesem, dwoma układami scalonymi MAX6921AWI IC, pięcioma zasilaczami DC, zasilaniem HV zasilanie, dwa mierniki napięcia prądu stałego, miernik prądu prądu stałego, stereofoniczne radio FM, wzmacniacz mocy 3W, ekran LCD i klawiatura. Oprócz powyższej listy części, dwa programy musiały zostać opracowane od podstaw i ostatecznie budowa całego radia wymagała około 200 godzin pracy.

Postanowiłem umieścić ten projekt na stronie Instructables, nie oczekując, że członkowie odtworzą ten projekt w całości, ale raczej dobiorą elementy, które ich interesują. Dwoma obszarami szczególnie interesującymi dla członków witryny może być sterowanie 16 lampami IV-11 VDF za pomocą dwóch chipów MAX6921AWI i związane z nimi okablowanie oraz komunikacja między dwiema kartami Mega 2650.

Różne komponenty wchodzące w skład tego projektu zostały pozyskane lokalnie, z wyjątkiem lamp IV-11 i układów MAX6921AWI uzyskanych w serwisie eBay. Chciałem przywrócić do życia różne przedmioty, które w przeciwnym razie przez lata leżałyby w pudełkach. Wszystkie zawory HF były pozyskiwane z założeniem, że wszystkie zawiodły.

Krok 1: LISTA CZĘŚCI

1. 2 x Arduino Mega 2560 R3

2. Radio FM RDA5807M

3. Wzmacniacz PAM8403 3 W

4. Głośniki 2 x 20 W

5. Dipol FM Ariel

6. 16 X IV-11 rur VDF

7. 2 x układ scalony MAX6921AWI;

8. 2 x MT3608 2A Max DC-DC Step Up Power Module Moduł mocy Booster;

9. 2 x XL6009 400 KHz automatyczny moduł Buck

10. Moduł 1-kanałowy, wyzwalacz niskiego poziomu 5 V dla Arduino ARM PIC AVR DSP

11. 2-kanałowa osłona 2-kanałowego modułu 5 V dla Arduino ARM PIC AVR DSP

12. Podnoszenie magnesu elektrycznego 2.5KG/25N Elektromagnes przyssawki DC 6V

13. 4-fazowy silnik krokowy może być napędzany przez układ ULN2003;

14. 20*4 LCD 20X4 5 V niebieski ekran LCD2004 wyświetlacz moduł LCD;

15. Moduł interfejsu szeregowego IIC/I2C

16. 6 x bitów 7 x WS2812 5050 Lampa pierścieniowa LED RGB ze zintegrowanymi sterownikami Neo Pixel

17. 3 x pierścień LED 12 x WS2812 5050 LED RGB ze zintegrowanymi sterownikami Neo Pixel

18. 2 x pierścień LED 16 x WS2812 5050 LED RGB ze zintegrowanymi sterownikami Neo Pixel

19. Taśma LED Elastyczna długość RGB 5m

20. 12-klawiszowa klawiatura membranowa 4x3 Matrix Array Matrix klawiatura przełączająca klawiaturę

21. Cyfrowy czujnik wysokości ciśnienia barometrycznego BMP280 3,3 V lub 5 V dla Arduino

22. Moduł DS3231 AT24C32 IIC Precyzyjny moduł zegara czasu rzeczywistego RTC

23. 2 x potencjometr obrotowy liniowy z wałem radełkowanym 50K

24. Zasilacz 12 V 1 A

Krok 2: RURY IV-11 VDF I układ scalony MAX6921AWI

Wykorzystanie w tym projekcie układu MAX6921AWI opiera się na moim poprzednim projekcie Budzik. Każdy zestaw ośmiu lamp IV-11 jest sterowany za pomocą jednego układu MAX6921AWI przy użyciu metody sterowania Multiplex. Dwa załączone pliki PDF pokazują okablowanie zestawu ośmiu rurek oraz sposób podłączenia układu MAX6921AWI do zestawu rurek, a z kolei do Arduino Mega 2560. Ścisłe kodowanie kolorami okablowania jest wymagane, aby zapewnić ten segment i Linie napięcia sieciowego są odseparowane. Bardzo ważne jest, aby zidentyfikować wyjścia lamp, patrz załączony plik PDF, obejmuje to piny 1 i 11 grzejnika 1,5 V, pin anody 24 V (2) i wreszcie piny ośmiosegmentowe i „dp”, 3 - 10. czas, warto również przetestować każdy segment i „dp” za pomocą prostego stanowiska testowego przed rozpoczęciem okablowania zestawu rur. Każdy pin rury jest połączony szeregowo z następną w dół linią rur, aż do ostatniej rury, gdzie dodaje się dodatkowe okablowanie, aby umożliwić zdalne połączenie z układem MAX6921AWI. Ten sam proces jest kontynuowany dla dwóch styków linii zasilania grzejnika 1 i 11. Użyłem kolorowego drutu dla każdej z 11 linii, kiedy skończyły mi się kolory, ponownie zacząłem sekwencję kolorów, ale dodałem czarny pasek wokół każdego końca drutu za pomocą termokurczliwego. Wyjątkiem od powyższej sekwencji okablowania jest pin 2, 24-anodowe zasilanie, które ma indywidualny przewód podłączony między pinem 2 a wyjściami zasilania anod w układzie MAX6921. Zobacz załączony plik PDF, aby uzyskać szczegółowe informacje na temat chipa i jego połączeń. Nie można przecenić, że w żadnym momencie pracy chipa nie powinien się on nagrzewać, po kilku godzinach nagrzewać się tak, ale nigdy nie jest gorący. Schemat okablowania chipa pokazuje trzy połączenia do Mega, styki 27, 16 i 15, zasilanie 3,5 V-5 V ze styku Mega 27, jego GND do styku Mega 14 i styk 1 zasilania 24 V. Nigdy nie przekraczaj zasilania 5 V i utrzymuj zakres mocy anody na poziomie od 24 V do 30 V. Przed kontynuowaniem użyj testera ciągłości, aby przetestować każdy przewód między jego największymi punktami odległości.

Użyłem wersji AWI tego chipa, ponieważ był to najmniejszy format, z którym chciałem pracować. Wytwarzanie chipa i jego nośnika rozpoczyna się od dwóch zestawów 14 pinów PCB umieszczonych na płytce do krojenia, przy czym nośnik chipa jest umieszczony nad pinami z pinem 1 u góry po lewej stronie. Używając topnika i lutowia, przylutuj szpilki i „ocynuj” każdy z 28 padów chipowych. Po zakończeniu umieść chip nośnika chipa, zwracając szczególną uwagę na wyrównanie nóżek chipa z podkładkami nóg i upewniając się, że wycięcie w chipie jest skierowane w stronę pinu 1. Zauważyłem, że użycie kawałka taśmy klejącej na jednej stronie chipa pomogło ustabilizuj chip przed lutowaniem. Podczas lutowania upewnij się, że na podkładki nóg został nałożony topnik, a lutownica jest czysta. Naciśnij ogólnie w dół na każdą nogę chipa, spowoduje to lekkie wygięcie jej na podkładce nogi i powinieneś zobaczyć przebieg lutowania. Powtórz to dla wszystkich 28 nóg, podczas tego procesu nie powinieneś dodawać żadnego lutu do lutownicy.

Po zakończeniu wyczyść nośnik chipa z topnika, a następnie za pomocą testera ciągłości przetestuj każdą nogę, umieszczając jedną sondę na nodze chipa, a drugą na bolcu PCB. Na koniec, zawsze upewnij się, że wszystkie połączenia zostały wykonane z nośnikiem chipa przed włączeniem jakiegokolwiek zasilania, jeśli chip zacznie się nagrzewać natychmiast, wyłącz i sprawdź wszystkie połączenia.

Krok 3: LINIA ŚWIETLNA RGB I PIERŚCIEŃ ŚWIETLNY NEON

Ten projekt wymagał dziesięciu elementów świetlnych, trzech lin świetlnych RGB i siedmiu pierścieni świetlnych NEON o różnych rozmiarach. Pięć pierścieni świetlnych NEON zostało połączonych w serię trzech pierścieni. Tego typu pierścienie oświetleniowe są bardzo wszechstronne w ich kontroli i jakie kolory mogą wyświetlać, użyłem tylko trzech podstawowych kolorów, które były włączone lub wyłączone. Okablowanie składało się z trzech przewodów, 5 V, GND i linii sterującej, która była sterowana przez podrzędne Mega, patrz załączona lista Arduino „SteampunkRadioV1Slave”, aby uzyskać szczegółowe informacje. Linie od 14 do 20 są ważne, szczególnie określona liczba jednostek światła, muszą one odpowiadać liczbie fizycznej, w przeciwnym razie pierścień nie będzie działał poprawnie.

Liny świetlne RGB wymagały zbudowania jednostki sterującej, która pobierała z Mega trzy linie kontrolne, z których każda kontrolowała trzy podstawowe kolory: czerwony, niebieski i zielony. Jednostka sterująca składała się z dziewięciu tranzystorów TIP122 N-P-N, patrz załączona karta katalogowa TIP122, każdy obwód składa się z trzech tranzystorów TIP122, gdzie jedna noga jest uziemiona, druga noga jest podłączona do zasilacza 12 V, a środkowa noga jest podłączona do linii sterującej Mega. Zasilanie liny RGB składa się z czterech linii, jednej linii GND i trzech linii kontrolnych, po jednej z każdej z trzech środkowych nóg TIP122. Zapewnia to trzy podstawowe kolory, intensywność światła jest kontrolowana za pomocą analogowego polecenia zapisu o wartości 0 dla wyłączenia i 255 dla maksimum.

Krok 4: KOMUNIKACJA ARDUINO MEGA 2560

Ten aspekt projektu był dla mnie nowy i jako taki wymagał zbudowania od podstaw rozdzielnicy IC2 i podłączenia każdego z Mega GND. Płytka rozdzielcza IC2 umożliwiała podłączenie dwóch kart Mega za pomocą pinów 21 i 22, tablica służyła również do podłączenia ekranu LCD, czujnika BME280, zegara czasu rzeczywistego i radia FM. Zobacz załączony plik Arduino „SteampunkRadioV1Master”, aby uzyskać szczegółowe informacje na temat komunikacji jednoznakowej między jednostką Master a Slave. Krytyczne wiersze kodu to wiersz 90, definiujący drugi Mega jako jednostkę podrzędną, wiersz 291 jest typowym wywołaniem procedury żądania akcji podrzędnej, procedura zaczyna się od wiersza 718, w końcu wiersz 278, który ma zwróconą odpowiedź z procedury podrzędnej, jednak ja postanowił nie w pełni wdrażać tej funkcji.

Załączony plik „SteampunkRadioV1Slave” szczegółowo opisuje stronę slave tej komunikacji, krytyczne linie to linia 57, definiuje adres urządzenia podrzędnego IC2, linie 119 i 122 oraz procedurę „receiveEvent” rozpoczynającą 133.

Jest bardzo dobry artykuł na You Tube: Arduino IC2 Communications autorstwa DroneBot Workshop, który był bardzo pomocny w zrozumieniu tego tematu.

Krok 5: KONTROLA ELEKTROMAGNETYCZNA

Ponownie nowym elementem w tym projekcie było zastosowanie elektromagnesu. Użyłem jednostki 5V, sterowanej za pomocą przekaźnika jednokanałowego. Jednostka ta była używana do przesuwania klawisza alfabetu Morse'a i działała bardzo dobrze z krótkimi lub długimi impulsami, zapewniając dźwięki „kropki” i „kreski”, które wykazuje typowy klawisz Morse'a. Jednak podczas używania tego urządzenia wystąpił problem, który wprowadził do obwodu wsteczną siłę elektromotoryczną, co spowodowało zresetowanie dołączonego Mega. Aby rozwiązać ten problem, dodałem diodę równolegle do elektromagnesu, który rozwiązał problem, ponieważ łapał tylną siłę elektromotoryczną, zanim wpłynie na obwód zasilania.

Krok 6: RADIO FM I WZMACNIACZ 3 W

Jak sugeruje nazwa projektu jest to radio i zdecydowałem się na moduł FM RDA5807M. Chociaż to urządzenie działało dobrze, jego format wymaga bardzo dużej staranności przy dołączaniu przewodów w celu stworzenia płytki PCB. Wypustki lutownicze na tym urządzeniu są bardzo słabe i odłamują się, co bardzo utrudnia przylutowanie przewodu do tego połączenia. Załączony plik PDF pokazuje okablowanie tego urządzenia, linie sterujące SDA i SDL zapewniają sterowanie tym urządzeniem z Mega, linia VCC wymaga 3,5 V, nie przekraczaj tego napięcia lub spowoduje to uszkodzenie urządzenia. Linia GND i linia ANT są oczywiste, linie Lout i Rout zasilają standardowe żeńskie gniazdo słuchawkowe 3,5 mm. Dodałem mini gniazdo antenowe FM i antenę dipolową FM, a odbiór jest bardzo dobry. Nie chciałem używać słuchawek do słuchania radia, więc dodałem dwa głośniki 20W połączone przez wzmacniacz PAM8403 3W z wejściem do wzmacniacza za pomocą tej samej żeńskiej wtyczki słuchawkowej 3,5 mm i komercyjnego przewodu łączącego 3,5 mm z męskim do męskiego. To właśnie w tym momencie napotkałem problem z wyjściem z RDA5807M, który przytłaczał wzmacniacz i powodował znaczne zniekształcenia. Aby rozwiązać ten problem, dodałem szeregowo dwa rezystory 1M i 470 omów do każdej z linii kanału i to usunęło zniekształcenia. W tym formacie nie byłem w stanie zmniejszyć głośności urządzenia do 0, nawet ustawienie jednostki na 0 nie zostało całkowicie usunięte, więc dodałem polecenie „radio.setMute(true)” gdy głośność była ustawiona na 0 a to skutecznie usunęło cały dźwięk. Ostatnie trzy rurki IV-11 na dolnym wierszu rurek normalnie pokazują temperaturę i wilgotność, jednak jeśli używana jest regulacja głośności, wyświetlacz ten jest zmieniany, aby pokazywać bieżącą głośność z maksimum 15 i minimum 0. Ten wyświetlacz głośności jest pokazywane do czasu, aż system zaktualizuje górne rurki z wyświetlania daty wstecz na czas, po czym temperatura zostanie ponownie wyświetlona.

Krok 7: STEROWANIE SERWO

Do poruszania mechanizmu zegarowego użyto 5V Servo. Po zakupie mechanizmu zegarowego „tylko na części”, a następnie wyjęciu sprężyny głównej i połowy mechanizmu, to co pozostało zostało oczyszczone, naoliwione, a następnie zasilone za pomocą Servo poprzez przymocowanie ramienia Servo do jednego z zapasowych oryginalnych zębatek zegara. Kluczowy kod dla działania Servo można znaleźć w pliku „SteampunRadioV1Slave”, począwszy od linii 294, gdzie 2048 impulsów wytwarza obrót o 360 stopni.

Krok 8: BUDOWA OGÓLNA

Skrzynia pochodziła ze starego radia, stary lakier usunięty, przód i tył zdjęte a następnie ponownie polakierowane. Każdemu z pięciu zaworów usunięto podstawy, a następnie zamocowano pierścienie świetlne NEON na górze i na dole. Dwa najbardziej wysunięte do tyłu zawory miały szesnaście małych otworów wywierconych w podstawie, a następnie szesnaście lampek LCD przymocowanych do każdego otworu, każda lampka LCD była połączona szeregowo z następną. Wszystkie przewody rurowe wykorzystywały rurę miedzianą 15 mm i połączenia. Przegrody wewnętrzne wykonano z 3 mm warstwy pomalowanej na czarno, a przód z przezroczystego pleksiglasu o grubości 3 mm. Blacha mosiężna, z wytłoczonymi kształtami, została użyta do wyłożenia przedniej części pleksiglasu i wnętrza każdego z wnęk rurowych IV-11. Wszystkie trzy przednie regulatory do włączania/wyłączania, głośności i częstotliwości wykorzystują liniowe potencjometry obrotowe przymocowane plastikową rurką do trzpienia zasuwy. Antena w kształcie miedzi została wykonana z 5 mm skręconego drutu miedzianego, podczas gdy spiralna cewka wokół dwóch najwyższych zaworów została wykonana z 3 mm drutu ze stali nierdzewnej pomalowanego farbą w kolorze miedzi. Zbudowano trzy tablice rozdzielcze, 12 V, 5 V i 1,5 V, a kolejna tablica rozdziela połączenia IC2. Cztery zasilacze prądu stałego zasilane napięciem 12 V z zasilacza 12 V, 1 A. Dwa dostarczają 24 V do zasilania układów scalonych MAX6921AWI IC, jeden zapewnia zasilanie 5 V do obsługi wszystkich systemów oświetlenia i ruchu, a jeden zapewnia 1,5 V dla dwóch obwodów grzewczych IV-11.

Krok 9: OPROGRAMOWANIE

Oprogramowanie zostało opracowane w dwóch częściach, Master i Slave. Program Master obsługuje czujnik BME208, zegar czasu rzeczywistego, dwa układy scalone MAX6921AWI IC i IC2. Program Slave steruje wszystkimi światłami, serwomechanizmem, elektromagnesem, amperomierzem i obydwoma woltomierzami. Program Master obsługuje szesnaście rurek IV-11, tylny wyświetlacz LCD i 12-klawiszową klawiaturę. Program Slave obsługuje wszystkie funkcje oświetleniowe, serwo, elektromagnes, przekaźniki, amperomierz i oba woltomierze. Seria programów testowych została opracowana w celu przetestowania każdej funkcji przed dodaniem każdej funkcji do programów Master lub Slave. Zobacz załączone pliki Arduino i szczegóły dotyczące dodatkowych plików biblioteki potrzebnych do obsługi kodu.

Dołącz pliki: Arduino.h, Wire.h, radio.h, RDA5807M.h, SPI.h, LiquidCrystal_I2C.h, Wire.h, SparkFunBME280.h, DS3231.h, Servo.h, Adafruit_NeoPixel.h, Stepper-28BYJ -48.godz.

Krok 10: PRZEGLĄD PROJEKTU

Podobał mi się rozwój tego projektu, z nowymi elementami komunikacji Mega, elektromagnesem, serwomechanizmem i obsługą szesnastu lamp IV-11 VFD. Złożoność obwodów była czasami trudna, a użycie złączy Dupont od czasu do czasu powoduje problemy z połączeniem, użycie gorącego kleju do zabezpieczenia tych połączeń pomaga zmniejszyć przypadkowe problemy z połączeniem.

Zalecana:

Pociąg Steampunk: 5 kroków (ze zdjęciami)

Pociąg Steampunk: Miałem szczęście, że otrzymałem od znajomego bazę używanego wózka inwalidzkiego. Musiałem wymienić obie baterie, aby działał, ale była to niewielka cena za tak wszechstronną platformę do budowania rekwizytów. Postanowiłem, że

In the Wind - Steampunk Clock: 5 kroków (ze zdjęciami)

In the Wind - Steampunk Clock: Używane narzędzia: Fusion 360, rozszerzenie FM Gears, Cura, Wanhao Duplicator i3, PLA Filament, różne elementy sprzętowe, mechanizmy kwarcowe Y888X. To nie jest pełna instrukcja, a raczej przegląd niektórych narzędzi i użyte materiały

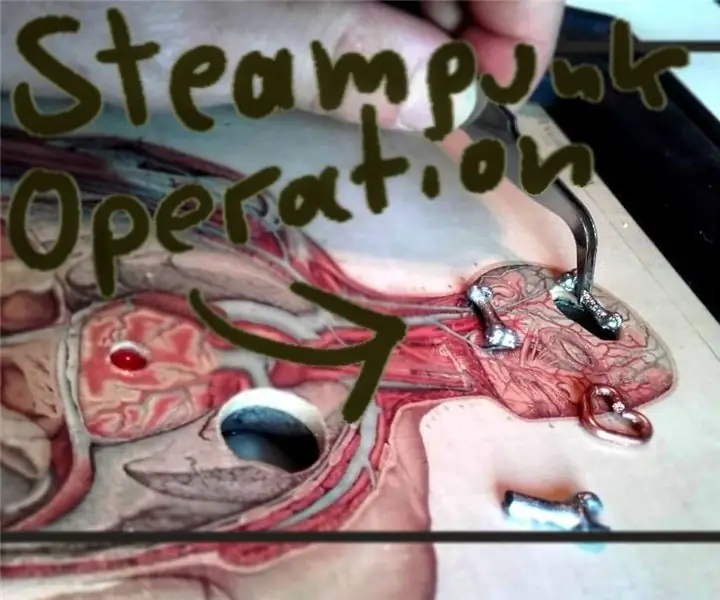

Moja DIY Steampunk Operation Game, oparta na Arduino: 9 kroków (ze zdjęciami)

Moja DIY Steampunk Operation Game, oparta na Arduino: Ten projekt ma dość rozległy zakres. Nie wymaga wielu narzędzi ani wcześniejszej wiedzy, ale nauczy każdego (włącznie ze mną) wiele różnych działów tworzenia! Jak Captive-sensing z Arduino, wielozadaniowość z Arduino

Steampunk Voltaic Arc Spectator (niezbędny dla szalonych naukowców): 6 kroków (ze zdjęciami)

Steampunk Voltaic Arc Spectator (niezbędny dla Szalonych Naukowców): Drodzy przyjaciele, obserwujący i entuzjaści majsterkowania! Jak zapowiedziałem na końcu opisu projektu „Steampunk Oriental Night Light – Nur-al-Andalus” – kilka dni temu , nadchodzi drugi projekt (technicznie brat bliźniak) u

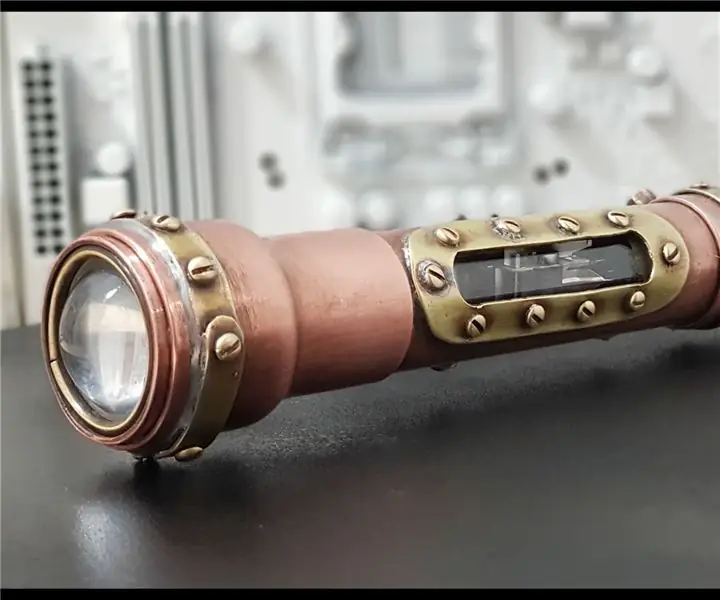

Latarka Steampunk Jak zrobić: 5 kroków (ze zdjęciami)

Steampunk Flashlight How to Make: W tej instrukcji postaram się pokazać, jak zrobić miedzianą i mosiężną latarkę Steampunk. Postaram się to zrobić w 3 sekcjach. 1. Część tylna/przycisk włączania/wyłączania i pojemnik na baterie 2. Część środkowa/odkurzacz, rurka 3. Część przednia/uchwyt obiektywu