Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Użyte narzędzia: Fusion 360, rozszerzenie FM Gears, Cura, Wanhao Duplicator i3, PLA Filament, różne osprzęt, mechanizmy kwarcowe Y888X.

Nie jest to pełna instrukcja, a raczej przegląd niektórych używanych narzędzi i materiałów.

Krok 1: Pobierz i zainstaluj „FM Gears” z Autodesk App Store - za darmo

Używam tego rozszerzenia do generowania moich kół zębatych w Fusion 360.

Odwiedź App Store, użyj następującego linku:

W wyszukiwaniu wpisz „FM Gears”, kliknij link (pokazany) i pobierz, uruchom pobrany plik i ponownie otwórz Fusion 360.

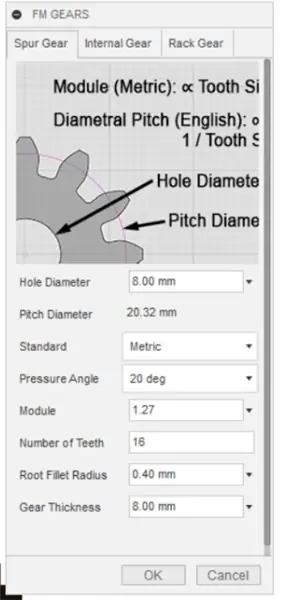

Po zainstalowaniu jest wybierany z menu Solid/Create, po prostu wybierz z menu (pokazane) typ sprzętu, który chcesz wygenerować i wprowadź wymagane parametry (Pomoc można znaleźć tutaj: https://apps.autodesk.com/ FUSION/pl/Szczegóły/PomocDoc…).

Po naciśnięciu OK bieg jest generowany i umieszczany w punkcie początkowym. Poza otworem na oś, koła zębate są solidne i możesz użyć narzędzi w Fusion 360, aby dodać (Wytnij:-)) szprychy lub występy.

Zmieniłem moduł/liczbę zębów, aby uzyskać żądane średnice, pamiętaj, że musisz użyć tego samego modułu dla wszystkich kół zębatych w pociągu.

Krok 2: Generowanie innych komponentów i drukowanie ich w 3D

Gdy przekładnia była gotowa, zabrałem się za generowanie pozostałych podzespołów do zegara. Po zakończeniu każdy komponent został zapisany na moim laptopie jako pliki STL. Zostały one następnie załadowane do Ultimaker Cura, aby wygenerować gcode dla drukarki. Rozmiar warstwy wynosił 0,1 mm, temperatura złoża 60°C, a temperatura wytłaczania 200°C, brzeg został zastosowany w celu ułatwienia adhezji złoża.

Pierwszy obraz przedstawia „wskazówkę godzinową”, prawdopodobnie najdelikatniejszą część, jaką kiedykolwiek wydrukowałem. Drugi obraz przedstawia pełny zestaw wydrukowanych części.

Krok 3: Malowanie

Na wszystkie części nałożono warstwę szarego podkładu celulozowego, a następnie dwie warstwy pożądanego wykończenia.

„Mosiądz” to złoty metalik firmy Plastikote.

„Copper” miedziany metaliczny od Rust-Oleum.

Green to rodzajowa celuloza.

Czarny rodzajowy akryl.

Krok 4: Montaż

Zegar został zamontowany na podstawie szklanej kopuły za pomocą drukowanego w 3D przyrządu do dokładnego ustawienia otworów, różnych śrub M3, mosiężnych nakrętek kopułkowych M3 i mosiężnych podkładek. Wrzeciona przekładni wykonano z pręta stalowego 6mm, a korpus główny przykręcono do podstawy za pomocą pręta gwintowanego 6mm.

Zdjęcie przedstawia przyrząd służący do wiercenia otworów w podstawie.

Krok 5: Gotowy zegar

To są zdjęcia gotowego zegara, obecnie mam pewne wiązanie kół zębatych, więc następnym krokiem jest przerobienie ich z większymi zębami i większym prześwitem, żyjemy i uczymy się:-)

Zalecana:

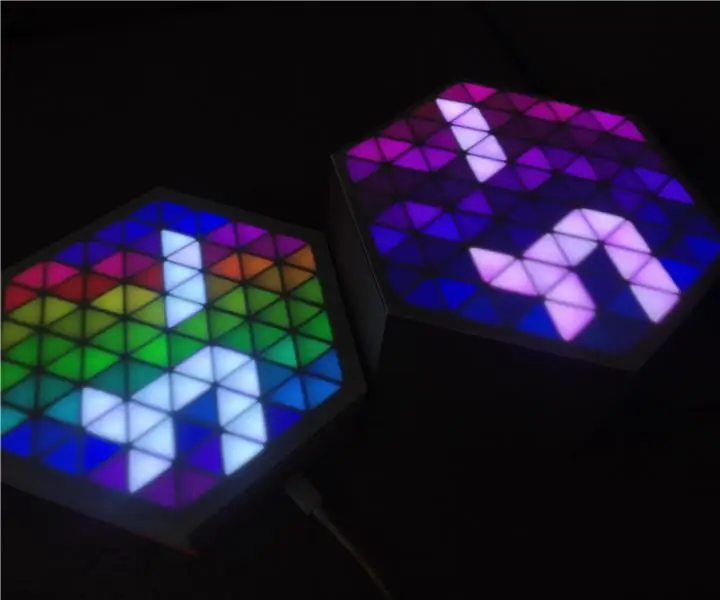

Sześciokątna matryca RGB - IOT Clock 2.0: 5 kroków (ze zdjęciami)

Sześciokątna matryca RGB | IOT Clock 2.0: HexMatrix 2.0 to uaktualnienie poprzedniego HexMatrix. W poprzedniej wersji zastosowaliśmy diody LED WS2811 przez co HexMatrix stał się ciężki i gruby. Ale w tej wersji matrycy użyjemy niestandardowej płytki drukowanej z diodami WS2812b, które sprawiły, że ta matryca

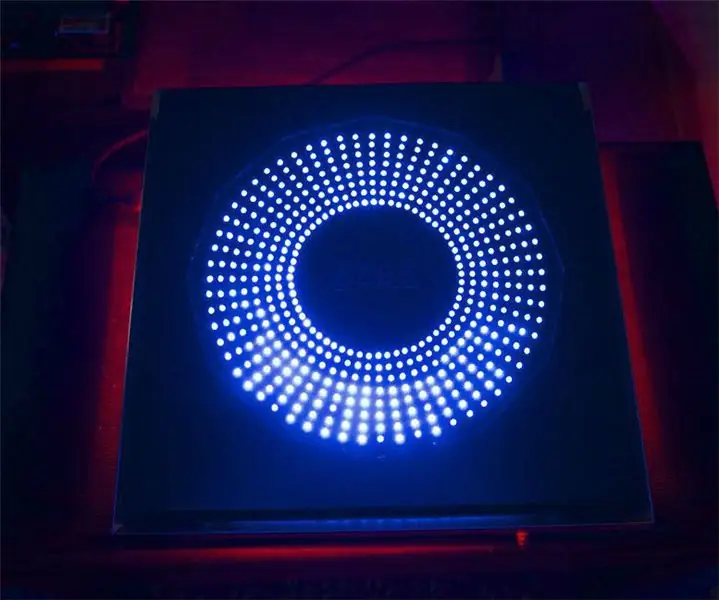

LED - Mega Clock: 8 kroków (ze zdjęciami)

LED - Mega Zegar: LED - Mega Zegar

Nixie Clock YT: 9 kroków (ze zdjęciami)

Nixie Clock YT: Witam wszystkich, to jest mój nowy zegar nixie. To jest moja wersja 2.0. Pierwszy model nie jest instruktażowy. zobaczysz zdjęcie później. Prawie to samo. Różnica polega na tym, że brak ledów, niektóre części są w opakowaniu dipowym, a także płytka jest większa. Więc to jest m

Bolt - DIY Wireless Charging Night Clock (6 kroków): 6 kroków (ze zdjęciami)

Bolt - DIY Wireless Charging Night Clock (6 kroków): Ładowanie indukcyjne (znane również jako ładowanie bezprzewodowe lub ładowanie bezprzewodowe) to rodzaj bezprzewodowego przesyłania energii. Wykorzystuje indukcję elektromagnetyczną do dostarczania energii elektrycznej do urządzeń przenośnych. Najpopularniejszym zastosowaniem jest stacja ładowania bezprzewodowego Qi

Soda Can Wind Spinner: 4 kroki (ze zdjęciami)

Soda Can Wind Spinner: Ta instrukcja pokazuje, jak zrobić wiatraczek z jednej puszki po napojach. Aby uzyskać pierwsze wrażenie, jak ładnie to wygląda, obejrzyj film (Link). Jest to piękny element wystroju zewnętrznego, który załamuje światło słoneczne w Twoim domu