Spisu treści:

- Krok 1: Rodzaje silników bieżni

- Krok 2: Widok silnika

- Krok 3: Płytka drukowana PWM

- Krok 4: Garnek Szybkości

- Krok 5: Koła napędowe i paski

- Krok 6: Więcej dziwactw

- Krok 7: Moje napędzane narzędzia na bieżni

- Krok 8: Style mocowania silnika

- Krok 9: Kontrola prędkości stóp

- Krok 10: Schematy/Fotki

- Krok 11: Przemysłowa maszyna do szycia napędzana silnikiem bieżni

- Krok 12: Piła stołowa działająca na silniku bieżni

- Krok 13: Czytelnik przesłał wynalazki

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Elektronarzędzia, takie jak frezarki i tokarki do metalu, wiertarki, piły taśmowe, szlifierki i inne mogą wymagać silników od 5 do 2 KM z możliwością precyzyjnej regulacji prędkości przy zachowaniu momentu obrotowego. Przypadkowo większość bieżni używa silnika 80-260 VDC z odpowiednim Ocena HP i regulator prędkości silnika PWM, aby umożliwić użytkownikowi zmianę prędkości taśmy i utrzymanie dobrej stałej prędkości i momentu obrotowego podczas pracy na nim. Dostępne są komercyjne kontrolery silnika prądu stałego/PWM lub możesz zbudować obwód PWM od zera i kupić wszystkie komponenty osobno, ale i tak spędzisz dużo czasu i pieniędzy. Wszystkie potrzebne części znajdują się na bieżni. Rozerwij własne lub zdobądź je w serwisie eBay. (bezwstydna autopromocja poniżej) Kombinacje silników / kontrolerów w serwisie Ebay Bezpieczeństwo i zastrzeżenia - Powinieneś mieć pewną wiedzę na temat elektryczności i niebezpieczeństw związanych z prądem domowym i poznaj swoje umiejętności/niezdolności. Użycie/niewłaściwe użycie tych ustawień silnika może spowodować poważne obrażenia u Ciebie lub innych osób. Jeśli masz wątpliwości, NIE PRÓBUJ. MOŻE CIĘ ZABIĆ. Wszelkie znalezione tutaj szalone pomysły WYMAGAJĄ przetestowania. Twoja aplikacja i wykorzystanie jakichkolwiek pomysłów tutaj są na ciebie i zgadzasz się, że nie mogę ponosić odpowiedzialności. Sprzęt powinien być wyposażony w wyłączniki bezpieczeństwa, bezpieczniki, przewody uziemiające na maszynie zgodnie z wymaganiami, a źródło zasilania powinno mieć przerywacze doziemienia, wyłączniki automatyczne, prawidłowo uziemione gniazda i przewody oraz zawsze odłączać sprzęt przed majstrowaniem i innymi praktykami bezpieczeństwa I zapominam wspomnieć.

Krok 1: Rodzaje silników bieżni

Widziałem 3 typy silników. Magnes trwały DC z kontrolerem PWM (świetny do momentu obrotowego przy wszystkich prędkościach). 2 przewody do silnika (zwykle). Silnik prądu stałego ze sterowaniem silnikiem prądu stałego na napięcie twornika. (Idealne dla momentu obrotowego przy wszystkich prędkościach). 4 przewody do silnika. 2 bieg do prądu pola bocznikowego, 2 bieg do twornika. Zmieniaj napięcie przyłożone do twornika, zmieniaj prędkość. Nie wszystkie silniki 4-przewodowe są sterowane napięciem twornika. Niektóre mają 2 przewody, które są częścią obwodu ochrony termicznej. Te, które widziałem, są zwykle niebieskie. Silniki prądu przemiennego. (Prawdopodobnie nie lepszy niż silnik prądu przemiennego, który myślisz o wymianie). Silniki pracują na stałym poziomie. Zawiera specjalny przesuwny krążek. Zmiana prędkości pasa odbywa się ręcznie sterowana za pomocą linki, która zmienia wielkość średnicy krążka. Większa średnica koła pasowego silnika większa prędkość taśmy, mniejsze koło pasowe wolniejsza prędkość taśmy (tak myślę). do montażu. Zwykle mogą wynosić od 80-120VDC, ale nawet do 260VDC. HP 1/2 do 3,5 HP (wydajność bieżni), górny koniec RPM 2500-6000, 5-20 amperów. Maksymalna prędkość obrotowa nie jest tak istotna, gdy możesz dostosować się do dowolnej prędkości obrotowej w zakresie i utrzymać prawie stały moment obrotowy. Możesz odwrócić kierunek na silnikach prądu stałego, odwracając polaryzację. Po prostu zamień 2 przewody silnika (zwykle czarny i biały lub czarny i czerwony) na zaciskach na karcie obwodu PWM. Pamiętaj, że jeśli odwrócisz kierunek silnika, nie możesz użyć koła zamachowego w takim stanie, w jakim jest. Z powodu lewoskrętnych nitek może odpaść. Wywiercić gwintownik i przykręcić koło zamachowe do wału

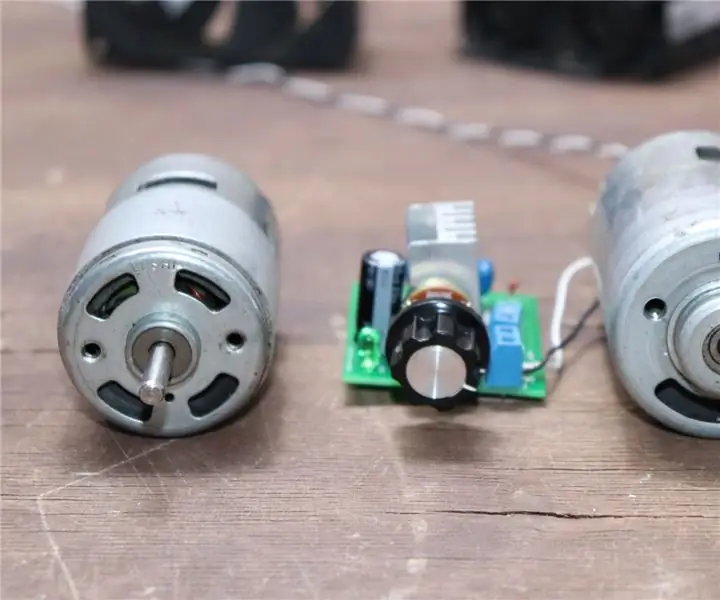

Krok 2: Widok silnika

Testowanie silnika/sterownika

Krok 3: Płytka drukowana PWM

Szczegółowy opis kontrolera PWM (Pulse-Width-Modulation) bieżni można znaleźć na stronie https://www.freepatentsonline.com/6731082.htmllub odwiedzić wikipedię, aby uzyskać lepszą definicję PWM. https://en.wikipedia.org/w/index.php?title=Pulse-width_modulation&oldid=71190555/Ale w zasadzie (jak najlepiej rozumiem) jest to wydajny obwód kontrolujący prędkość, który pulsuje napięciem i szerokością sygnału do silnik wyłącza się i włącza tysiące razy na sekundę. Przenosi to więcej mocy na obciążenie i marnuje mniej energii na ogrzewanie niż kontroler prędkości typu rezystancyjnego. Kontroler w stylu PWM Trim Pots- umieszczone w pobliżu jednej z krawędzi deski. ustawiony na mojej maszynie do tej pory.. Musiałem być w stanie zatrzymać się na 1-2 ściegach, a oryginalne ustawienia bieżni były zbyt wysokie. Uwaga: regulacja MIN Trimpot może mieć wpływ na MAX, może być konieczne dostosowanie obu, aż do osiągnięcia pożądanych poziomów MAX Maksymalna prędkość-Touch, stwierdziłem, że na mojej maszynie do szycia potrzebowałem mniej niż powiedzmy, że moja wiertarka: Należy pamiętać, że regulacja MAX może wpływać na MINIR COMP (kompensacja rozruchu - poprawia regulację obciążenia, zapewniając minimalne wahania prędkości z powodu zmieniających się obciążeń. Jeśli obciążenie prezentowana silnikowi nie różni się znacząco, regulacja IR ustawiona na minimalnym poziomie. Nadmierna kompresja IR spowoduje, że sterowanie stanie się niestabilne, powodując zazębienie silnika. Nigdy tego nie dostosowałem, aby nawet móc powiedzieć, jak i kiedy chcesz chcieć go dostosować. CL (ograniczenie prądu - nie dotykaj) Potencjometr CL ustawia prąd, który ogranicza maksymalny prąd silnika. Ogranicza również prąd rozruchowy linii AC do bezpiecznego poziomu podczas uruchamiania. ACCEL (okres czasu przyspieszenia, 0-pełna prędkość w sekundach) Nigdy nie widziałem takiego na karcie obwodu bieżni, tylko na komercyjnych sterownikach silników PWM DC. Na tablicy bieżni musi być coś, co ustawia wartość czasu..może rezystor?

Krok 4: Garnek Szybkości

Obwody PWM wykorzystują potencjometr (potencjometr) do regulacji prędkości od 0 RPM do Max RPM. Potencjometr może być typu obrotowego lub liniowego przesuwnego. Potencjometr jest zwykle oceniany na 5 lub 10 kiloomów. Zazwyczaj 0 omów oznacza brak ruchu, a 10 kiloomów to pełna prędkość (chyba że zamieniłeś przewody Pot High i Low… wtedy jest to odwrotnie). Należy pamiętać, że silnik może nawet nie zacząć się poruszać do 2 lub 3 kiloomów (rzeczywista wartość jest różna) i tak naprawdę nie można uruchomić garnka w pozycji 2 lub 3 kiloomów, ponieważ sterownik silnika bieżni wymaga 0 omów przy rozruchu (Trochę irytujące). Pot komunikuje się z płytką drukowaną przez 3 zaciski zwykle oznaczone jako High, Wiper i Low (lub H, W, L). Niektóre kontrolery używają konsoli cyfrowej do zmiany prędkości silnika. Nie chcesz przewijać programowalnych wyborów, procedur ćwiczeń i monitorów bicia serca tylko po to, aby zmienić prędkość silnika na tokarce. Rozwiązanie: Wyrzuć go i zastąp odpowiednim garnkiem (zwykle 5 lub 10K Ohm Pot). Konsola cyfrowa łączy się z płytką PWM w taki sam sposób, jak robi to Speed Pot. przez te 3 zaciski (na niektórych oznaczonych GOH lub LWH i w kolorze czarnym, białym i czerwonym lub S1, S2, S3, w kolorze niebieskim, szarym, pomarańczowym. Powinieneś również użyć przełącznika do włączania i wyłączania. Potencjometr służy do jednorazowej kontroli prędkości maszyna pracuje.

Krok 5: Koła napędowe i paski

Większość kół zamachowych silników bieżni służy również jako koło pasowe. Pasują do fantazyjnego płaskiego paska z rowkami 5-10 "v". Napędzane koło pasowe, które współpracuje z tym pasem, pierwotnie napędzało duży wałek, po którym jechał pas bieżni. Ponowne użycie plastikowego koła pasowego jest prawie niemożliwe. Bardzo niewiele silników jest wyposażonych w popularne koło pasowe w stylu Automotive 4L. Rozwiązanie: Zdejmij koło zamachowe i wymień na normalne koło pasowe. *Jeśli zdejmowane koło zamachowe miało żebra do chłodzenia silnika, zastąp je łopatką zamontowaną na wale lub wentylatorem z napędem zewnętrznym* Zdejmowanie koła zamachowego może być uciążliwe. Koło zamachowe ma lewy gwint 4 m i można je naprawdę ścisnąć lub skorodować na wale. Zamocuj koniec koła zamachowego w imadle i obróć wałek na przeciwległym końcu zgodnie z ruchem wskazówek zegara, a koło zamachowe może odpaść. Niektóre silniki nie mają 2 wałków. Wałek po stronie szczotki jest zwykle schowany pod obudową łożyska. W przypadku upartych lub jednowałowych silników używam piły do metalu i uruchamiam silnik na niskiej prędkości i używam go jak metalowej tokarki i przecinam koło pasowe raz lub dwa. Zawsze łatwo wypada, gdy zamienisz nakrętkę w 3 cieńsze nakrętki zamiast w jedną szeroką. Tylko upewnij się, że nie przeciąłeś wału silnika. Zamknij oko, a następnie przetestuj, obracając go za pomocą pary uchwytów imadła, aż przejdziesz przez gwintowaną część. Lub…. Jeśli nie przeszkadza ci koło zamachowe…Możesz użyć silnika (przy bardzo niskiej prędkości) jako tokarki do metalu i wyrzeźbić odpowiedni rowek pasujący do wybranego paska. Może to być trochę trudne (niebezpieczne), ponieważ narzędzie tnące nie jest naprawione. ** UŻYWAJ ochrony oczu, rękawiczek, osłony twarzy itp. ** Pilnik ze szczurzym ogonem będzie działał na okrągły pasek lub mały bękart może wyrzeźbić rowek w kształcie litery V dla popularnego paska samochodowego. Pamiętaj jeszcze raz - jeśli odwrócisz kierunek silnika, nie możesz użyć koła zamachowego w takim stanie, w jakim jest. Z powodu lewoskrętnych nitek może odpaść. Wywiercić gwintownik i przykręcić go.

Krok 6: Więcej dziwactw

Istnieje kilka małych, ale rozwiązywalnych problemów przy użyciu tych konfiguracji. Myślę, że wiele z tych problemów można rozwiązać za pomocą ustawień trymowania, ale dokładna wielkość regulacji i wartości dla każdego z nich różnią się zbytnio, są niejasne i nieopublikowane lub nieznane przeciętnemu człowiekowi. Problem 1) Silniki bieżni mają 3-4 funtowe koło zamachowe. Inżynierowie obliczają energię zmagazynowaną przez obracanie tym ciężkim kołem zamachowym, aby uzyskać ocenę mocy określaną jako „Moc pracy na bieżni”. Wszelkie szybkie zmiany prędkości nie są zauważane ze względu na energię kinetyczną wciąż zmagazynowaną w kole zamachowym. Czasami można usłyszeć, że silnik całkowicie się wyłącza, dopóki koło zamachowe nie opadnie i zrównoważy obroty silnika z odpowiednim ustawieniem na reostat. Jeśli obciążenie zostanie przywrócone lub ustawienie prędkości wzrośnie powyżej obecnej prędkości silnika, silnik ponownie się włączy. Rozwiązanie: zdejmij koło zamachowe. Część tej energii kinetycznej zostanie zmagazynowana w sprzęcie, który zasilasz, ale jeśli nie, część mocy może zostać utracona. problem 2) Kiedy uruchamiasz bieżnię, nie chciałbyś, aby uruchamiała się z pełną prędkością, gdy na niej jesteś. Jeśli reostat nie jest ustawiony na dolną granicę wartości rezystancji, obwód nie uruchomi się. Teraz masz kombinację silnika/sterownika na swojej wiertarce lub frezarce i nie uruchomi się, ponieważ reostat nie jest ustawiony w pozycji początkowej. Rozwiązanie: Obróć reostat do pozycji startowej przed włączeniem lub zmniejsz minimalną regulację w dół

Krok 7: Moje napędzane narzędzia na bieżni

To jest moja wiertarka przerobiona na młyn. Kupiłem go na złomowisku za 10 dolarów. Miał zły silnik prądu przemiennego. Nowy silnik pochodzi z bieżni również ze złomowiska. Silnik i paski napędzają go tak samo, jak oryginalny silnik. Dobrze wierci i frezuje. Mocowanie silnika bieżni było identyczne jak oryginalne mocowanie silnika AC. Eksperymentowałem z oryginalnymi 2 paskami, ale szybko pozbyłem się dodatkowego paska i koła pasowego i poszedłem z jednym paskiem. Nie było już potrzeby przesuwania pasów w górę iw dół krążka krokowego. Silnik utrzymuje dobry moment obrotowy przy wszystkich prędkościach, co robię. Na ostatnich stronach zamieściłem krok poniżej mojej najnowszej maszyny do szycia napędzanej bieżnią.

Krok 8: Style mocowania silnika

To są 4 style, które znalazłem. Wszystkie zdjęcia to silniki prądu stałego. Wszystkie oprócz ostatniego są magnesami trwałymi. Dolny lewy obraz silnika ma mocowanie prawie identyczne z mocowaniami w silnikach prądu przemiennego, które można znaleźć w prasach wiertarskich i tym podobnych.

Krok 9: Kontrola prędkości stóp

Jest to sterownik nożny maszyny do szycia, który zmodyfikowałem, aby uruchomić konfigurację silnika, którą zamierzam zasilać starą przemysłową maszynę do szycia. Obwód wewnątrz służył pierwotnie do sterowania silnikiem prądu przemiennego, więc nadaje się tylko do montażu potencjometru. Usuń wszystkie obwody oryginalnego kontrolera (tj. rezystory, tyrystory potencjometru itp.) i zamontuj potencjometr prędkości. Wymaga to pewnego dostosowania rozmieszczenia, ale można to zrobić. AKTUALIZACJA: Uznałem, że łatwiej jest podłączyć potencjometr, którego wymaga mój silnik bieżni, obok kontrolera silnika AC opartego na SCR POT, zamiast wyrywać stary. Zobacz moją konwersję maszyny do szycia pod koniec.

Krok 10: Schematy/Fotki

To jest kilka schematów i zdjęć, które zebrałem. Większość bieżni ma jedną przyklejoną taśmą do plastikowego panelu brzucha. Jeśli masz schemat, który chciałbyś przekazać, napisz do mnie. Pobieranie pliku PDF jest bardzo powolne, ale szczegóły są warte czekania, więc bądź cierpliwy. Po prostu kliknij go prawym przyciskiem myszy i otwórz w innym oknie i sprawdź resztę instrukcji podczas pobierania.

Krok 11: Przemysłowa maszyna do szycia napędzana silnikiem bieżni

Miałem Janome DB-J706, który znalazłem na złomowisku bez silnika sprzęgła lub stołu za 15 USD, a lifestyler 8.0 z silnikiem 1,5 KM był wolny od rynku. Nie mogłem stwierdzić, czy maszyna działała bez silnika i nie chciałem spędzać dużo czasu na poznawaniu. To był ogromny sukces i po synchronizowaniu wahadłowca i wymianie napinacza na taki, który uratowałem ze starego sergera, zszywa się pięknie i przeszywam 2 warstwy gumowanego płóciennego materiału TM (bieżni) jak masło. Do nici używam również żyłki typu spider-wire „spectra”. Pierwotnie maszyna do szycia była przeznaczona do pracy na specjalnej ławce ze specjalnym silnikiem sprzęgłowym. Silnik sprzęgłowy pracuje cały czas, a pedał nożny przymocowany do łącznika włącza sprzęgło cierne. Cała konfiguracja zajmuje dużo miejsca, jest ciężka, a silniki sprzęgłowe są drogie i drażliwe, a i tak nie były dostarczane z moimi. Zbudowałem moją nową podstawę maszyny do szycia z elementów z ramy rurowej TM. Kwadratowe rurki na TM są dość grube, ze stali miękkiej i łatwo spawają się po szlifowaniu lub szlifowaniu dowolnej plastikowej powłoki proszkowej lub farby. Odciąłem istniejący uchwyt silnika i przyspawałem go do podstawy mojej nowej maszyny do szycia i użyłem kawałka całego gwintu, który można regulować za pomocą nakrętek, aby odepchnąć silnik od ramy, napinając oryginalny pasek i koło pasowe silnika. Zwróć uwagę, że przyspawane koło pasowe do wału… musiało odwrócić biegunowość, co naturalnie wymagało odkręcenia lewego koła pasowego z gwintem… dość łatwy problem do naprawienia. Jak widać mam też mocowanie odcinane od koła zamachowego. Nie może mieć całej tej bezwładności, która powoduje, że maszyna nadal szyje. Ten hack wymaga również obniżenia minimalnej regulacji prędkości na kontrolerze TM i maksymalnej regulacji. Bieżnie nie muszą zatrzymywać się na bilecie jak maszyny do szycia. Dzięki tym regulacjom maszyna była wystarczająco responsywna, aby szyć po jednym ściegu na raz lub z pełną prędkością do przodu i nadal potrafiła zatrzymać się o jeden lub dwa ściegi. Jak widać użyłem oryginalnego koła pasowego TM, drukując w 3D adapter, który pasował do wałka napędowego maszyny do szycia. Płytka sterownika i zasilacza ładnie mieści się w plastikowym pojemniku. Wiązka, która trafiła do oryginalnego sterownika TM, miała tylko 8 lub 10 przewodów, ale potrzebne były tylko 2 przewody. Po zwarciu zamknęli przekaźnik, który dostarczał zasilanie prądem zmiennym. Oryginalna karta cyfrowa TM, która kontrolowała prędkość, została złomowana i kontrolowana bezpośrednio z głównej płyty sterującej zamiast za pomocą 3 przewodów i potencjometru przesuwnego 10K him. Stopka do regulacji prędkości, którą znalazłem w sklepie z używanymi rzeczami, była przeznaczona do tyrystorowej maszyny do szycia na prąd przemienny. Podczas gdy obwód był bezużyteczny, a potencjometr przesuwny nie nadawał się do użytku, byłem w stanie podłączyć i zaimpregnować przesuwany potencjometr 10k Ohm tuż obok oryginału i podłączyć go do płyty kontrolera w celu kontroli prędkości. Wyświetlacze cyfrowe naprawdę zniechęcają ludzi, którzy próbują włączyć kontrolery TM do swojego projektu. Ale jeśli spojrzysz na główny kontroler, zwykle są 3 końcówki, które podłączą się do POT, a w tym przypadku 10 kiloomów działał świetnie. Jedną z rzeczy, które ten pedał nożny miał, był mikroprzełącznik wbudowany w obwód, który może być używany do zawierać dynamiczne hamowanie poprzez włożenie rezystora do silnika prądu stałego, gdy puścisz stopę… może to pomóc w zatrzymaniu na pojedynczym ściegu bez konieczności obniżania ustawienia Min kontrolera i może być moim kolejnym przedsięwzięciem, ale na razie moment obrotowy, nawet jeśli bardzo zmniejszony, ma znacznie większy moment obrotowy niż potrzebuje maszyna do szycia.

Krok 12: Piła stołowa działająca na silniku bieżni

W końcu zmęczyłem się próbą zgrywania 2X4 za pomocą silnika prądu przemiennego o mocy 1 KM mojej piły stołowej. Znalazłem bieżnię na FB za 10 dolarów. Miał silnik o mocy 2,7 KM i można go było łatwo zamontować na istniejących wspornikach piły. Znalazłem ten 3 prążkowany pasek serpentynowy, który pasuje do mojego koła pasowego piły stołowej z rowkiem w kształcie litery V i zapasowego koła pasowego na silniku bieżni. Podobnie jak większość nowszych bieżni, ta miała cyfrowe sterowanie, więc musiałem zainstalować własny garnek 10K ohm, który zamontowałem z przodu. Płyta zasilająca i kontroler są zamontowane wewnątrz Tupperware, aby chronić je przed kurzem. Działa jak mistrz, a moja piła stołowa rozrywa ćwieki jak masło

Krok 13: Czytelnik przesłał wynalazki

Maszyna do rzucania piłekhttps://www.youtube.com/embed/oEUYII-SYGg

Zalecana:

Jak kontrolować motoreduktor prądu stałego za pomocą szczotkowanego elektronicznego regulatora prędkości 160A i serwomechanizmu: 3 kroki

Jak kontrolować motoreduktor prądu stałego za pomocą szczotkowanego elektronicznego regulatora prędkości 160A i serwomechanizmu: Specyfikacja: Napięcie: 2-3S Lipo lub 6-9 NiMH Prąd ciągły: 35A Prąd impulsowy: 160A BEC: 5V / 1A, tryb liniowy Tryby: 1. do przodu &odwrócić; 2. do przodu &hamulec; 3. do przodu & hamulec i rewers Waga: 34g Rozmiar: 42*28*17mm

Jak uruchomić bezszczotkowy silnik prądu stałego drona quadcoptera za pomocą bezszczotkowego kontrolera prędkości silnika HW30A i testera serwomechanizmu: 3 kroki

Jak uruchomić bezszczotkowy silnik prądu stałego drona Quadcopter za pomocą bezszczotkowego kontrolera prędkości silnika HW30A i testera serwomechanizmu: Opis: To urządzenie nazywa się testerem silnika serwo, który może być używany do uruchamiania silnika serwo poprzez proste podłączenie silnika serwo i zasilanie do niego. Urządzenie może być również wykorzystywane jako generator sygnału do elektrycznego regulatora prędkości (ESC), wtedy nie można

Jak sterować bezszczotkowym silnikiem prądu stałego drona Quadcoptera (typ 3 przewodów) za pomocą kontrolera prędkości silnika HW30A i Arduino UNO: 5 kroków

Jak kontrolować bezszczotkowy silnik prądu stałego drona Quadcopter (typ 3 przewodów) za pomocą kontrolera prędkości silnika HW30A i Arduino UNO: Opis: Kontroler prędkości silnika HW30A może być używany z 4-10 akumulatorami NiMH / NiCd lub 2-3 ogniwami LiPo. BEC działa z maksymalnie 3 ogniwami LiPo. Może być używany do sterowania prędkością bezszczotkowego silnika prądu stałego (3 przewody) z maksymalnie 12Vdc. Specyficzne

Jak zrobić regulator prędkości silnika prądu stałego: 5 kroków

Jak zrobić regulator prędkości silnika prądu stałego: Cześć przyjaciele na tym blogu, zrobię diy regulator prędkości prądu stałego, który jest używany jako ściemniacz światła led i regulator prędkości silnika prądu stałego. Jeśli chcesz zrobić ten projekt w domu, będziesz potrzebować następujących komponentów i obwód poniżej. Najlepsze rozwiązanie

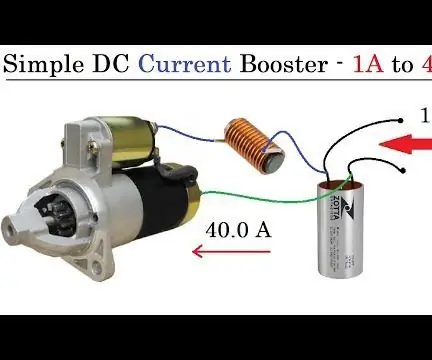

Przetwornica prądu BOOST 1A do 40A dla silnika prądu stałego o mocy do 1000 W: 3 stopnie

Konwerter prądu 1A do 40A do silnika prądu stałego o mocy do 1000 W: Cześć! W tym filmie dowiesz się, jak wykonać obwód wzmacniający prąd dla silników prądu stałego o wysokim natężeniu do 1000 W i 40 A z tranzystorami i transformatorem z odczepem środkowym. prąd na wyjściu jest bardzo wysoki, ale napięcie będzie r