Spisu treści:

- Krok 1: Lista materiałów

- Krok 2: Części drukowane w 3D i projektowanie

- Krok 3: Obwód sterowania

- Krok 4: Kod Arduino

- Krok 5: Wydrukuj wszystkie części i montaż w 3D

- Krok 6: Wodoodporność wydruku

- Krok 7: Szlifowanie kadłuba

- Krok 8: Zastosuj uszczelkę Flex

- Krok 9: Pozwól uszczelce Flex usiąść

- Krok 10: Montaż i testowanie

- Krok 11: Produkt końcowy

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Ta instrukcja została stworzona w celu spełnienia wymagań projektowych Makecourse na University of South Florida (www.makecourse.com).

Nowy w Arduino, drukowaniu 3D i projektowaniu wspomaganym komputerowo (CAD)? Ten projekt to świetny sposób na poznanie wszystkich podstaw związanych z tymi tematami i oferuje miejsce na twoją kreatywność, aby uczynić ją własną! Zawiera wiele modeli CAD dla konstrukcji łodzi, wprowadzenie do systemów autonomicznych i wprowadza koncepcję wodoodporności wydruków 3D!

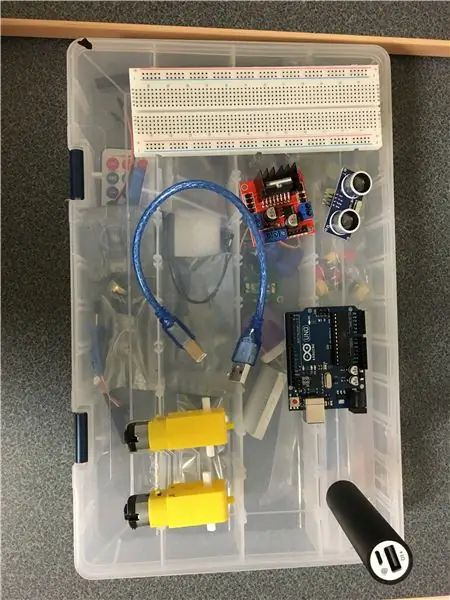

Krok 1: Lista materiałów

Aby rozpocząć projekt, musisz najpierw wiedzieć, z czym będziesz pracować! Oto materiały, które powinieneś mieć przed rozpoczęciem:

- 1x mikrokontroler Arduino Uno R3 i kabel USB (Amazon Link)

- 1x sterownik silnika L298N (Amazon Link)

- 4x (2 to zapasowe) silniki prądu stałego 3-6V (Amazon Link)

- 2x silniki krokowe 28BYJ-48 i moduły ULN2003 (Amazon Link)

- 1x Przenośna ładowarka do telefonu do zasilania (Oto ta, której użyłem, jest jednak trochę duża. Możesz użyć innej, jeśli wolisz: Amazon Link)

- 1x czujnik ultradźwiękowy HCSR04 (Ten link ma kilka dodatków wrzuconych z kilkoma przewodami połączeniowymi: Amazon Link)

- 3x paczki przewodów połączeniowych (męsko-żeński, męsko-męski, żeńsko-żeński. Amazon Link)

- 1x puszka Flex Seal (16 uncji, Amazon Link)

- 1x Taśma malarska (Łącze Amazon)

- 1x papier ścierny o drobnym ziarnie (około 300 jest dobre)

- Kilka patyczków do lodów i pędzli do nakładania elastycznego uszczelnienia

-

Dostęp do druku 3D. (Oto stosunkowo tania i skuteczna drukarka 3D - Amazon Link)

- Czerwone włókno do drukowania 3D (Amazon Link

- Czarne włókno do druku 3D (Amazon Link)

Zapraszam do dodawania materiałów, które wymyślisz do swojej wersji projektu!

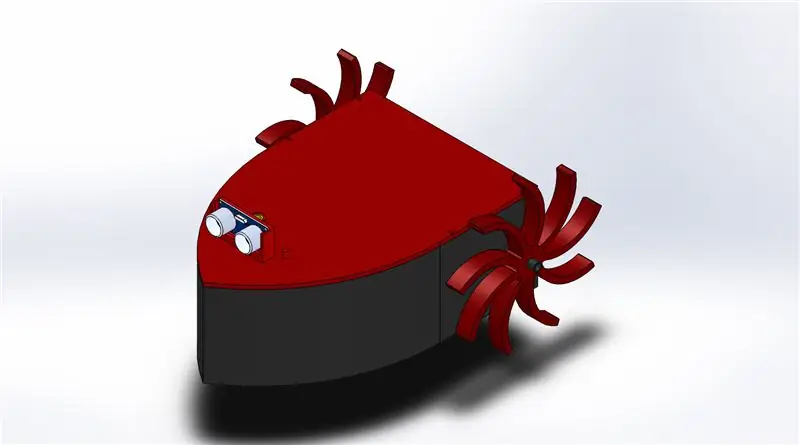

Krok 2: Części drukowane w 3D i projektowanie

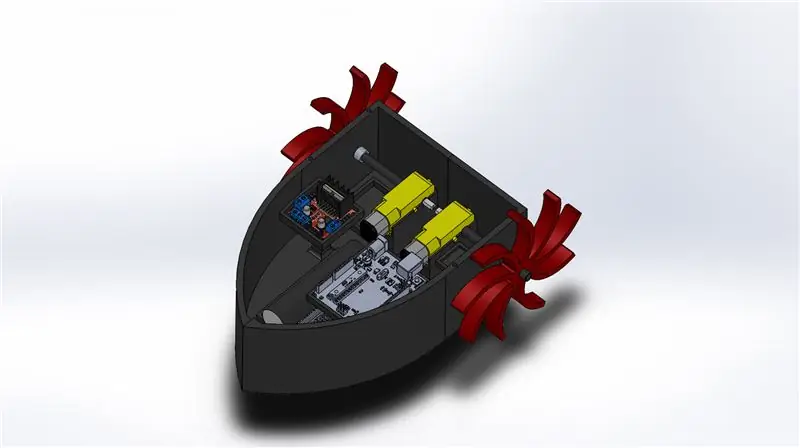

Pierwszą częścią tego projektu jest stworzenie systemu mechanicznego, w którym będzie działał. Obejmuje to wiele części, w tym kadłub, pokrywę, łopatki, osie silników do łopatek, mocowanie czujnika i oś, na której uchwyt czujnika siedzi.

Komponenty są projektowane w SolidWorks i łączone w złożenie. Wszystkie pliki części i zespół zostały umieszczone w pliku zip, który można znaleźć na końcu tego kroku. Zauważ, że SolidWorks nie jest jedynym oprogramowaniem CAD, którego możesz używać, ponieważ wiele programów, takich jak Inventor i Fusion360, może być używanych do CAD. Można do nich importować części SolidWorks.

Ważne jest, aby pamiętać, że osie trzymające wiosła są koncentryczne z otworami w kadłubie, aby zapobiec zginaniu osi i wysuwaniu jej prosto z łodzi.

Wszystko w tym projekcie jest drukowane w 3D (z wyjątkiem elementów elektrycznych), więc wymiary są ważne. Podałem tolerancje około 0,01 cala na części, aby upewnić się, że wszystko pasuje do siebie (trochę jak luźne dopasowanie). Osie prowadzące do silnika miały mniejszą tolerancję, aby mogły ściśle przylegać. Wiosła są ciasno przymocowane do osi, dzięki czemu po włączeniu silników wiosła poruszają się i napędzają łódź.

Przeglądając CAD, zauważysz platformy dla komponentów elektrycznych. Dzięki temu komponenty „wskakują” na swoją platformę, aby uniemożliwić im poruszanie się.

Największe nadruki to kadłub i pokrywa, więc pamiętaj o tym podczas projektowania. Być może będziesz musiał podzielić go na części, ponieważ byłby zbyt duży, aby można go było wydrukować od razu.

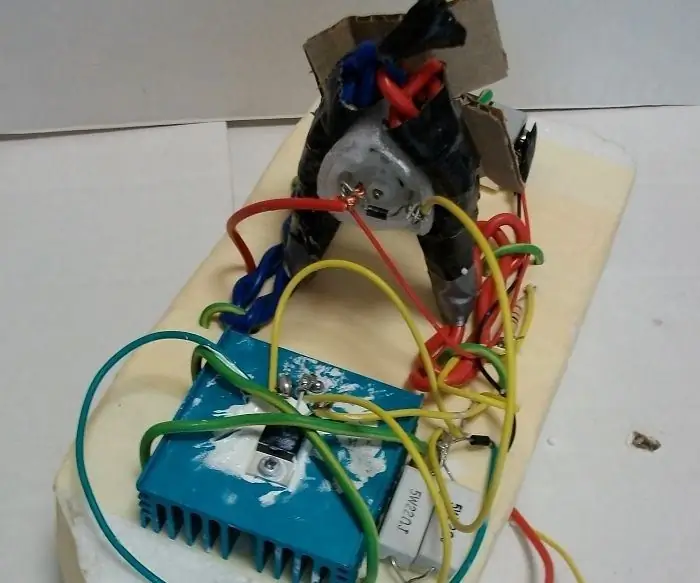

Krok 3: Obwód sterowania

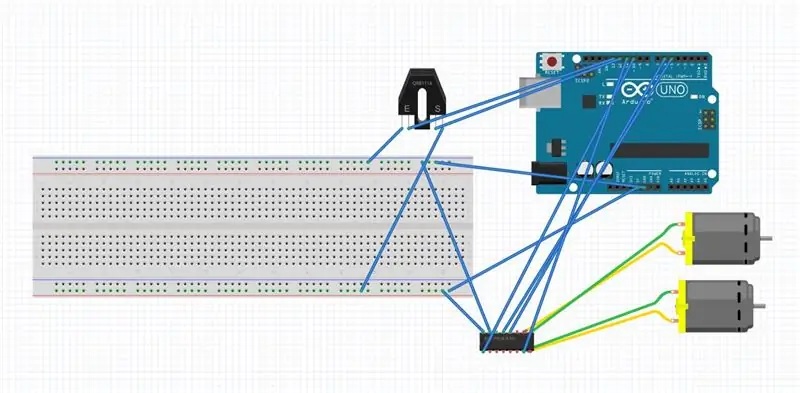

Tutaj omówimy obwód elektryczny sterujący łodzią. Mam schemat od Fritzinga, który jest pomocnym oprogramowaniem, które można pobrać tutaj. Pomaga w tworzeniu schematów elektrycznych.

Nie wszystkie komponenty użyte w tym projekcie są we Fritzingu, więc są wymieniane. Czarny fotoczujnik reprezentuje czujnik HCSR04, a mały półmostek to sterownik silnika L298N.

HCSR04 i L298N są podłączone do szyn zasilających na płytce stykowej, które z kolei są podłączone do strony zasilania Arduino (na pinach 5 V i uziemienia). Piny echa i wyzwalacza HCSR04 trafiają odpowiednio do pinów 12 i 13 w Arduino.

Wtyki włączenia (które kontrolują prędkość) dla L298 są podłączone do styków 10 i 11 (Włącz A/silnik A) oraz 5 i 6 (ENB/silnik B). Zasilanie i masy silników są następnie podłączane do portów w L298N.

Arduino będzie oczywiście zasilane z naszej przenośnej ładowarki do telefonu. Gdy obwód jest włączony, silniki są ustawione na maksymalną prędkość w kierunku podyktowanym przez nasz czujnik zbliżeniowy. Zostanie to omówione w części dotyczącej kodowania. To poruszy łódź.

Krok 4: Kod Arduino

Teraz dochodzimy do sedna tego, co sprawia, że ten projekt działa: kodu! Załączam plik zip zawierający kod do tego projektu, który można znaleźć na końcu tego kroku. To jest w pełni skomentowane, abyś mógł je przejrzeć!

- Kod napisany dla Arduino jest napisany w programie znanym jako zintegrowane środowisko programistyczne Arduino (IDE). Jest to coś, co należy pobrać z oficjalnej strony Arduino, którą można znaleźć tutaj. IDE jest napisane w językach programowania C/C++.

Kod napisany i zapisany przez IDE jest znany jako szkic. Zawarte w szkicach i plikach klas oraz bibliotekach, które można dołączyć z Internetu lub utworzonych samodzielnie. Dokładne ich objaśnienia oraz sposób programowania w Arduino można znaleźć tutaj.

- Jak widać na początku tego kroku, mam film na YouTube przedstawiający główny szkic projektu, możesz to sprawdzić tutaj! To omówi główny szkic i jego funkcje.

- Teraz pokrótce przejdę do utworzonej przeze mnie biblioteki do sterowania czujnikiem zbliżeniowym. Biblioteka ułatwia pobieranie danych z czujnika przy mniejszej liczbie linii kodu w moim głównym szkicu.

Plik.h (HCSR04.h) zawiera listę funkcji i zmiennych, których będziemy używać w tej bibliotece i określa, kto ma do nich dostęp. Zaczynamy od konstruktora, który jest wierszem kodu, który definiuje obiekt (w naszym przypadku „HCSR04ProxSensor”, którego używamy), który przechowuje wartości, które wprowadzamy w nawiasach. Te wartości będą używanymi przez nas pinami echa i wyzwalacza, które będą powiązane z utworzonym przez nas obiektem czujnika (który można nazwać dowolną nazwą, dodając "HCSR04ProxSensor NameOfOurObject"). Rzeczy w definicji „publiczne” mogą być dostępne przez wszystko, zarówno w bibliotece, jak i poza nią (jak nasz główny szkic). W tym miejscu będziemy wymieniać nasze funkcje, które wywołujemy w głównym szkicu. W „prywatnym” przechowujemy zmienne, które powodują uruchomienie biblioteki. Zmienne te mogą być używane tylko przez funkcje w naszej bibliotece. Jest to w zasadzie sposób, w jaki nasze funkcje mogą śledzić, jakie zmienne i wartości są powiązane z każdym tworzonym przez nas obiektem czujnika.

Teraz przechodzimy do pliku „HCSR04.cpp”. W tym miejscu faktycznie definiujemy nasze funkcje i zmienne oraz sposób ich działania. Jest to podobne do pisania kodu w głównym szkicu. Zauważ, że funkcje powinny być określone dla tego, co zwracają. W przypadku "readSensor()" zwróci liczbę (jako zmiennoprzecinkową), więc definiujemy funkcję oznaczania za pomocą "float HCSR04ProxSensor::readSensor()". Zauważ, że musimy dołączyć "HCSR04ProxSensor::", nazwę obiektu skojarzonego z tą funkcją. Definiujemy nasze piny za pomocą naszego konstruktora, znajdujemy odległość obiektu za pomocą funkcji „readSensor()” i uzyskujemy ostatnią wartość odczytu za pomocą funkcji „getLastValue()”.

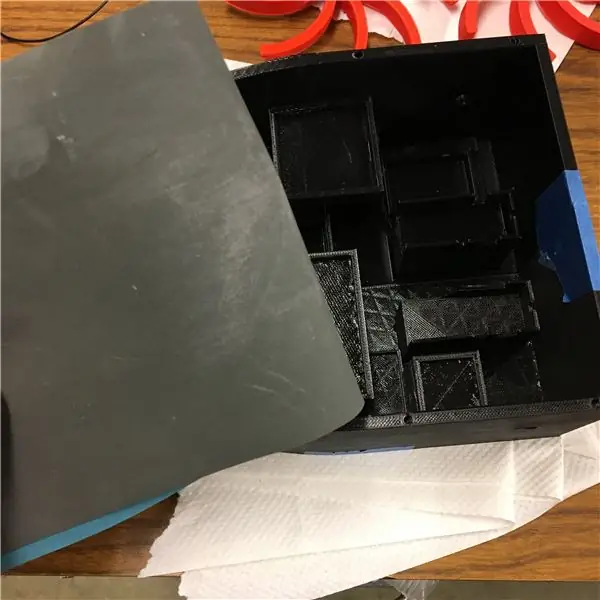

Krok 5: Wydrukuj wszystkie części i montaż w 3D

Po wydrukowaniu dwóch kawałków kadłuba można je skleić taśmą malarską. To powinno trzymać to razem. Następnie możesz zmontować wszystkie inne części w normalny sposób na podstawie naszego projektu CAD.

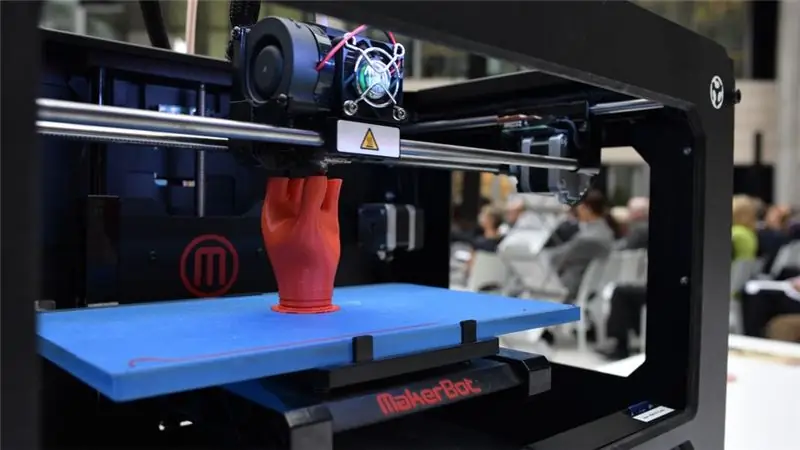

Drukarki 3D działają na g-kodzie, który można uzyskać, korzystając z oprogramowania do krojenia dostarczonego z drukarką. To oprogramowanie pobierze plik.stl (części utworzonej w CAD) i przekonwertuje go na kod do odczytu przez drukarkę (rozszerzenie tego pliku różni się w zależności od drukarki). Popularne krajalnice do drukowania 3D to Cura, FlashPrint i nie tylko!

Podczas drukowania 3D ważne jest, aby wiedzieć, że zajmuje to dużo czasu, więc pamiętaj o odpowiednim zaplanowaniu. Aby uniknąć długich czasów drukowania i cięższych części, możesz drukować z wypełnieniem około 10%. Należy pamiętać, że wyższe wypełnienie pomoże zapobiec przedostawaniu się wody do wydruku, ponieważ będzie mniej porów, ale spowoduje to również, że części będą cięższe i będą trwać dłużej.

Prawie wszystkie wydruki 3D nie są dobrze przystosowane do wody, więc musimy je impregnować. W tym projekcie wybrałem nałożenie Flex Seal, ponieważ jest to dość proste i działa bardzo dobrze, aby utrzymać wodę z dala od wydruku.

Krok 6: Wodoodporność wydruku

Wodoodporność tego wydruku jest ważna, ponieważ nie chcesz, aby Twoja droga elektronika uległa uszkodzeniu!

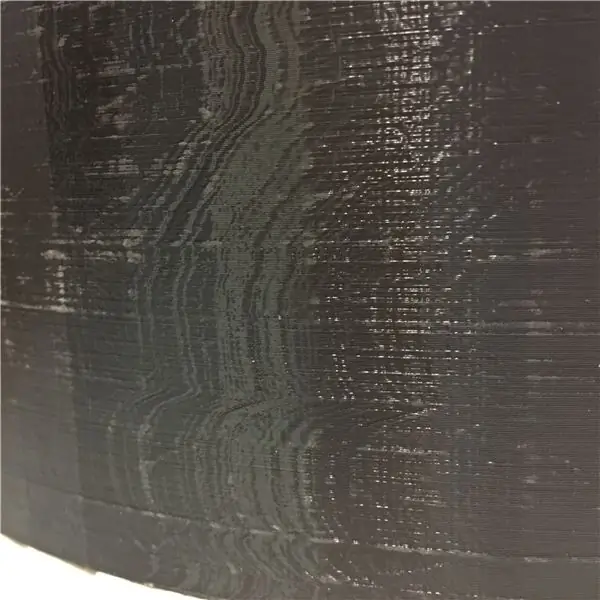

Na początek oszlifujemy zewnętrzną i dolną część kadłuba. Ma to na celu utworzenie rowków, do których może przenikać elastyczna uszczelka, zapewniając lepszą ochronę. Możesz użyć papieru ściernego o wysokiej ziarnistości / drobnym. Uważaj, aby nie szlifować za dużo, kilka uderzeń powinno wystarczyć.

Krok 7: Szlifowanie kadłuba

Będziesz wiedział, kiedy przestać, gdy zobaczysz, że zaczynają się pojawiać białe linie.

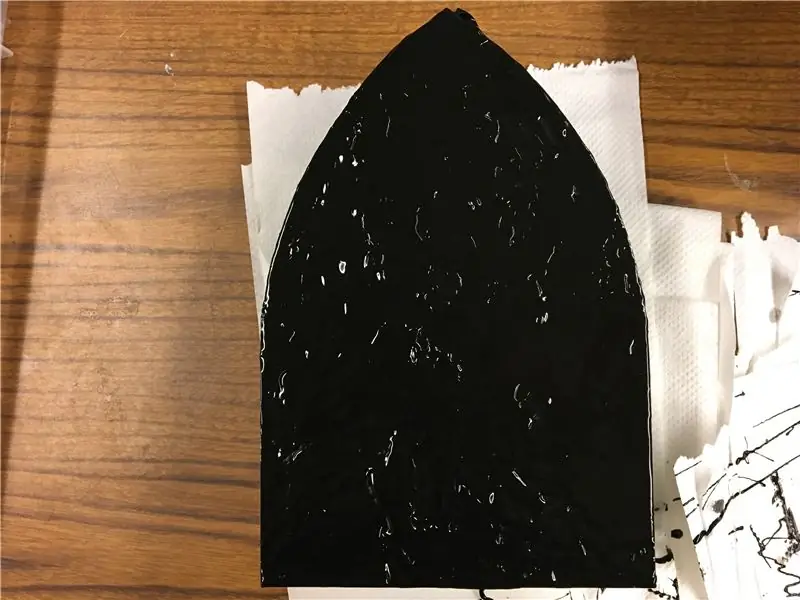

Krok 8: Zastosuj uszczelkę Flex

Możesz użyć patyczka do lodów lub pędzla, aby nałożyć elastyczną uszczelkę. Pamiętaj, aby nie przegapić żadnych miejsc i być dokładnym. Możesz po prostu zanurzyć swoje narzędzie w otwartej puszce i wetrzeć w kadłub.

Krok 9: Pozwól uszczelce Flex usiąść

Teraz czekamy! Zwykle trwa to około 3 godzin, zanim zgrzew elastyczny wyschnie trochę, ale zostawiłbym go na 24 godziny dla pewności. Możesz nałożyć kolejną warstwę elastycznego uszczelnienia po zakończeniu suszenia, aby jeszcze bardziej chronić kadłub, ale to trochę przesada (1 warstwa sprawdziła się świetnie dla mnie).

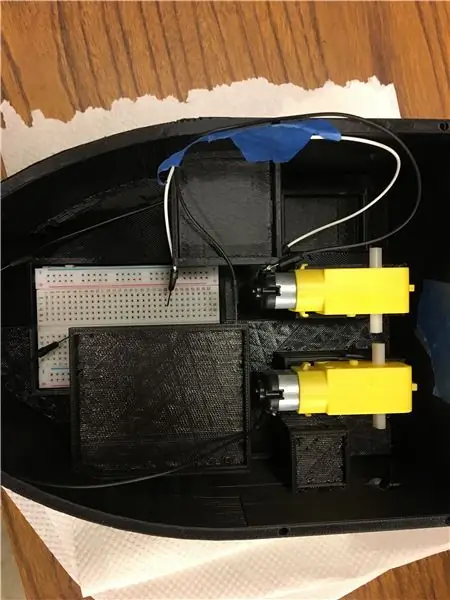

Krok 10: Montaż i testowanie

Teraz, gdy elastyczna uszczelka skończyła wysychać, zalecam przetestowanie kadłuba w wodzie przed dodaniem komponentów elektrycznych (jeśli kadłub NIE JEST wodoodporny, może to oznaczać kłopoty dla twojego Arduino!). Po prostu zabierz go do zlewu lub basenu i sprawdź, czy łódź może pływać dłużej niż 5 minut bez żadnych wycieków.

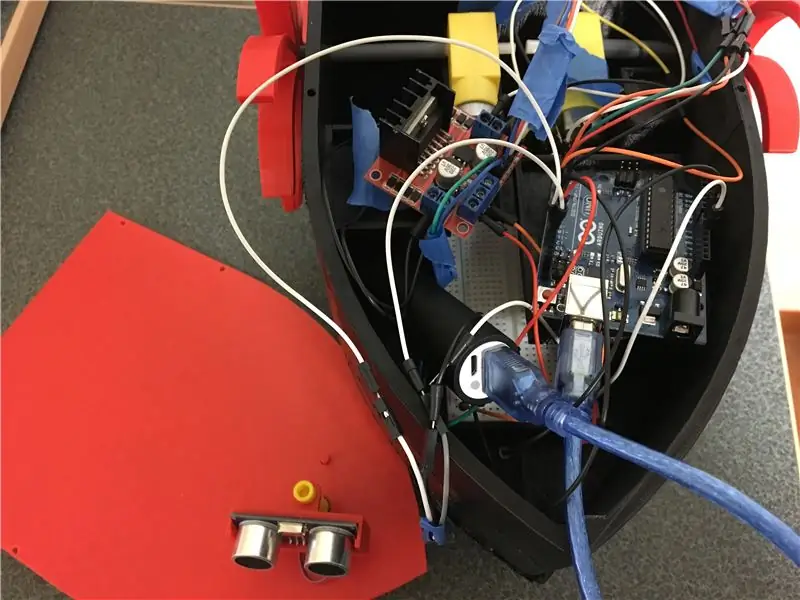

Gdy już upewnimy się, że nasz kadłub jest wodoodporny, możemy zacząć dodawać wszystkie nasze części! Upewnij się, że Arduino, L298N i pozostałe komponenty są prawidłowo podłączone do odpowiednich pinów.

Aby dopasować przewody do silników prądu stałego, przylutowałem męskie przewody do przewodów na silniku, aby upewnić się, że pozostaną włączone. Lutowanie jest również przydatne, aby upewnić się, że wszystkie połączenia są bezpieczne lub jeśli potrzebujesz dłuższego przewodu. Jeśli nigdy wcześniej nie lutowałeś, możesz dowiedzieć się więcej o tym tutaj!

Gdy wszystko jest już połączone, umieść wszystkie komponenty w kadłubie i przeprowadź testy! Będziesz chciał sprawdzić, czy czujnik działa zgodnie z przeznaczeniem, odczytując wartości odległości na monitorze szeregowym, sprawdź, czy silniki obracają się prawidłowo, takie rzeczy.

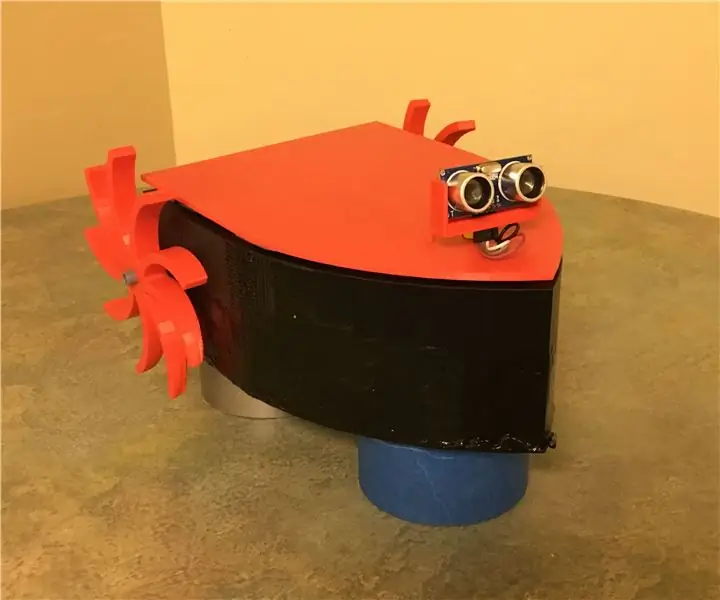

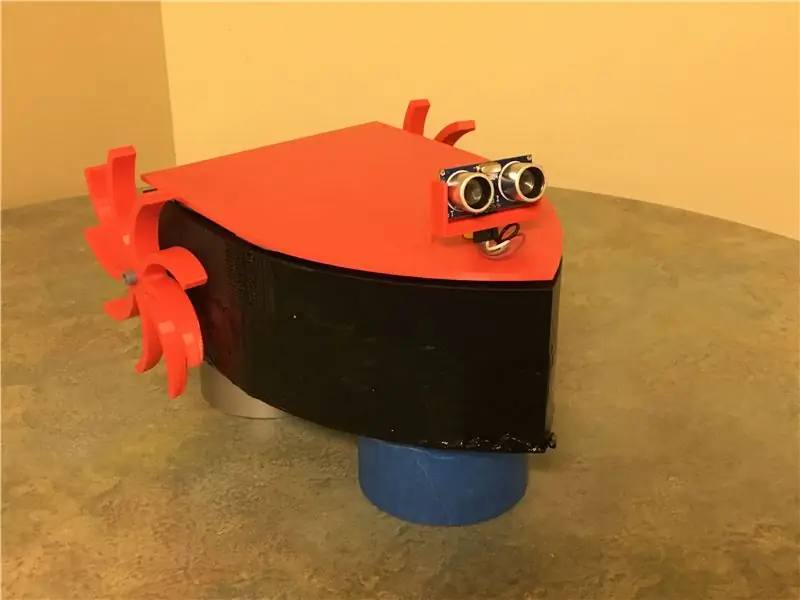

Krok 11: Produkt końcowy

A teraz gotowe! Sprawdź, czy nie ma błędów podczas jazdy próbnej (przetestuj pływanie łodzi i kadłuba przed zastosowaniem elektroniki) i gotowe!

Zalecana:

BTS - Talk Nerdy to Me Łódź podwodna: 11 kroków

BTS - Talk Nerdy to Me Submarine: Materiały: 12 kawałków 6-calowej rury pcv 2 sztuki 3-calowej rury pcv 1 kawałek 18-calowej rury pcv 8 trójdrożne kolanka 1 trójnik 3, 2 stopy drutu 3 przełączniki 3 silniki 3 śmigła 1 zasilacz

Drewniana łódź RC, którą można kontrolować ręcznie lub przez stronę internetową: 9 kroków

Drewniana łódź RC, którą można sterować ręcznie lub przez stronę internetową: Cześć, jestem studentem w Howest i zbudowałem drewnianą łódź RC, którą można sterować za pomocą kontrolera lub strony internetowej. Byłem zmęczony tak szybkimi awariami pojazdów rc i chciałem się bawić, kiedy mieszkałem nad morzem

Łódź wodna: 6 kroków

Łódź wodna: Ten artykuł pokazuje, jak zrobić łódź, która włącza się po umieszczeniu w wodzie. Wszyscy wiemy, że woda jest dobrym przewodnikiem, który włącza tranzystor (poprzez dostarczanie prądu do jego zacisku podstawowego) w tym obwodzie, który napędza śmigło z t

RC łódź powietrzna za pomocą taśmy paczek: 5 kroków

RC Air Boat za pomocą Parcel Tape: Cześć W tym projekcie stworzyłem łódź RC AIR. Kadłub jest wykonany ze styropianu, a jak wiadomo te płachty są nieco porowate i woda łatwo dostaje się do środka, co utrudnia kadłubowi łodzi utrzymanie pływalności w wodzie. Więc

Łódź RC z rur PVC: 7 kroków

PVC Pipe RC Boat: W tym projekcie zamierzamy wykonać zdalnie sterowany ponton RC za pomocą rury pcv. Dlaczego PVC można dobrze zapytać, ponieważ jest tani, a pocięcie i połączenie w żądaną konstrukcję zajęłoby tylko kilka minut. Możesz obejrzeć film, jaki ostateczny pr