Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Ten instruktaż pokaże Ci łatwy sposób podłączenia Arduino Nano do różnych płytek PCB. Ten projekt powstał podczas moich poszukiwań skutecznego, ale nieniszczącego sposobu na połączenie kilku modułów.

Miałem pięć modułów, które chciałem połączyć:

- Arduino

- Graficzny panel dotykowy LCD o przekątnej 5 cali 800x480 firmy Haoyu electronics

- Czytnik kart SD

- Jednostka zegara czasu rzeczywistego DS1302

- Transceiver MAX485 RS-485/RS-422

Panel dotykowy i moduły zegara czasu rzeczywistego były wcześniej używane w moich projektach Dali Clock i Rainbow Synthesizer, ale te prototypy zostały wykonane na płytce prototypowej i zostały zdemontowane, aby zrobić miejsce dla nowych projektów.

Stało się dla mnie jasne, że posiadanie tych wszystkich modułów razem w stałym uchwycie pozwoli mi spędzić więcej czasu na pisaniu oprogramowania, a mniej na podłączaniu elementów na płytce stykowej. Jednocześnie nie chciałem niczego lutować na stałe, żebym mógł zachować moduły do wykorzystania w przyszłości.

Ten Instruktaż pokazuje, jak to wszystko złożyłem za pomocą owijania drutu.

Krok 1: Planowanie wzajemnych połączeń

Moim pierwszym krokiem było zaplanowanie, jak połączyć wszystkie moduły z dostępnymi pinami Arduino Nano. Wyświetlacz i karta SD to oba moduły SPI. SPI to magistrala, więc linie CLK, MISO i MOSI mogą być połączone szeregowo z modułami, które tego potrzebują wraz z zasilaniem. Jednak każdy z nich wymagałby własnego pinu CS (Chip Select).

Zdecydowałem się umieścić moduł RTC na własnych pinach, ponieważ wcześniejsze eksperymenty wykazały, że nie jest on całkiem kompatybilny z SPI. Moduły nadawczo-odbiorcze również potrzebowały własnych pinów.

Po zmapowaniu wszystkiego stwierdziłem, że wygląda to tak:

- Arduino Pin GND -> LCD GND -> SD Card GND -> Transceiver GND -> RTC 5V

- Arduino Pin 5V -> LCD 5V -> Karta SD 5V -> Transceiver VCC -> RTC VCC

- Arduino Pin 13 -> LCD CLK -> Karta SD CLK

- Arduino Pin 12 -> LCD MISO -> Karta SD MISO

- Arduino Pin 11 -> MOSI LCD -> Karta SD MOSI

- Arduino Pin 10 -> LCD CS

- Arduino Pin 9 -> LCD PD

- Arduino Pin 2 -> LCD INT

- Arduino Pin 8 -> RTC CLK

- Arduino Pin 7 -> RTC DAT

- Pin Arduino 6 -> RTC RST

- Arduino Pin 4 -> Karta SD CS

- Arduino Pin 14 -> Transceiver DI

- Arduino Pin 15 -> Transceiver DE

- Arduino Pin 16 -> Transceiver RE

- Arduino Pin 17 -> Transceiver RO

Piny 0 i 1 są używane przez interfejs USB, więc były niedostępne. Cyfrowe piny 3, 5, 18 i 19 pozostały wolne, podobnie jak wejścia analogowe od A4 do A7, co pozwala na przyszłą rozbudowę.

Krok 2: Problem z przewodami połączeniowymi i owijkami jako rozwiązanie

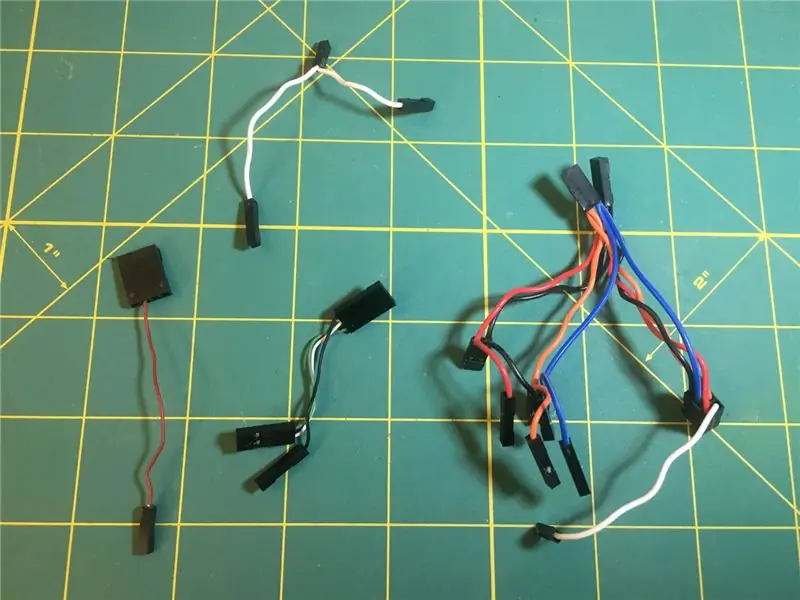

Początkowo próbowałem wszystko połączyć krótkimi, niestandardowymi, zaciskanymi kablami Y. Jednak zaciski i złącza są przeznaczone tylko do jednego przewodu na raz. Upakowanie wielu przewodów w jednej obudowie było trudne i prowadziło do delikatnych połączeń, które nie trwały długo. Proces zaciskania był nie tylko czasochłonny, ale także po użyciu złącza prawdopodobnie poluzowały się ze styków, co prowadziło do dodatkowego marnowania czasu na śledzenie sporadycznych usterek.

Zawsze chciałem spróbować wire wrapping, więc pomyślałem, że to dobra okazja, aby to zrobić. Po kilku poszukiwaniach kupiłem w serwisie eBay narzędzie WSU-30 M, kilka wyjątkowo długich jednorzędowych przystawek o długości 19 mm i drutu do owijania drutu 30 AWG.

Jako technologia wire wrapping ma długą historię. Był to popularny sposób wytwarzania komputerów cyfrowych w latach 60., 70. i 80. i był często używany w centralach telefonicznych. Chociaż został on przestarzały przez masowo produkowane obwody drukowane, owijanie drutu ma następujące zalety dla hobbystów:

- Jest niedrogi i szybki

- Łatwo się aplikuje i można go czysto usunąć

- Działa z nagłówkami pinów, które są przylutowane do wielu tablic zaciskowych

- Tworzy trwałe i niezawodne połączenie

- Umożliwia wiele połączeń do iz każdego punktu (gdy używane są długie nagłówki)

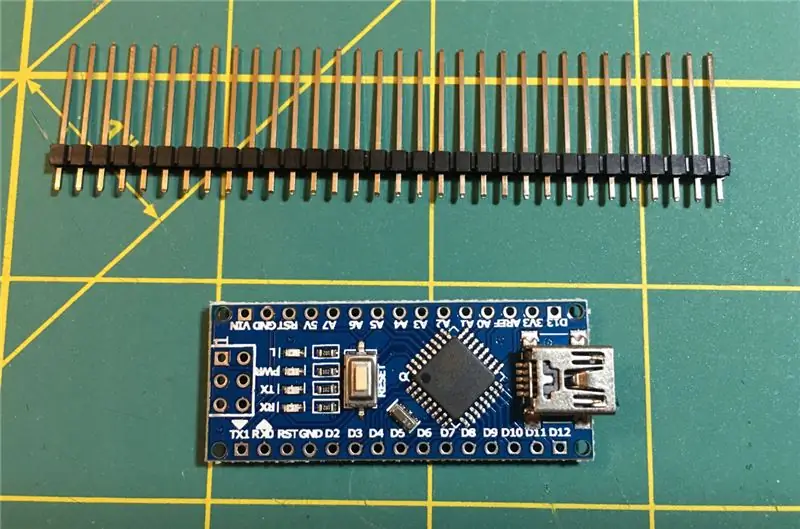

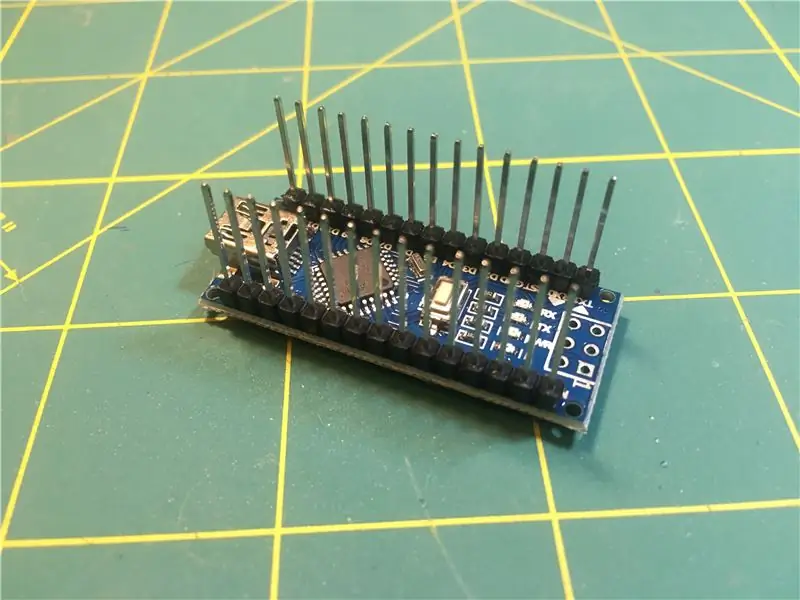

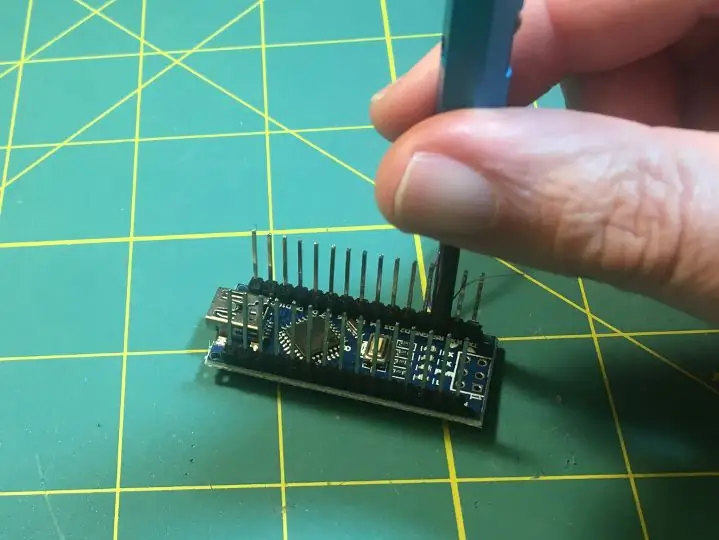

Krok 3: Przygotowanie Arduino Nano

Kolejnym krokiem było przygotowanie mojego Arduino Nano. Miałem Arduino Nano bez żadnych nagłówków, co okazało się przydatne, ponieważ chciałem przylutować bardzo długie piny nagłówka do górnej strony, aby móc widzieć etykiety podczas owijania drutu.

Przylutowałem również kilka bardzo długich nagłówków do małej płytki zaciskowej, która była dołączona do mojego panelu wyświetlacza.

Na module nadawczo-odbiorczym zaciski śrubowe były po przeciwnej stronie złączy, więc je wylutowałem i przesunąłem na tę samą stronę co złącza.

Pozostałe płytki miały krótkie nagłówki już przylutowane po właściwej stronie, więc zachowałem je bez zmian.

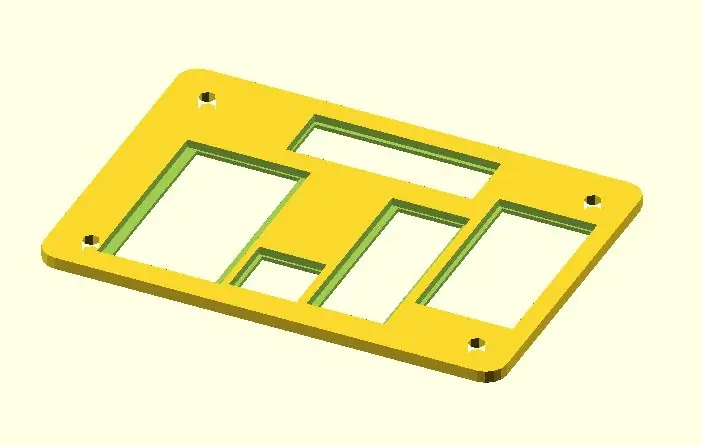

Krok 4: Projektowanie tacy

Chciałem móc zamontować całą elektronikę z tyłu stojaka LCD, który stworzyłem dla mojego Dali Clock, więc wymodelowałem coś w OpenSCAD. Wykonałem wycięcia dla różnych desek, które chciałem zamontować.

Po wydrukowaniu tacki przykleiłem na gorąco wszystkie moduły.

Krok 5: Proces Wirewrapping

Proces owijania drutu składa się z czterech etapów: odmierzania, cięcia, ściągania izolacji i owijania.

Odmierzam wystarczającą ilość drutu, aby objąć dwa punkty, które chcę połączyć, plus dodatkowy cal na każdym końcu do owinięcia. Następnie zdejmuję 1 cal izolacji z każdego końca i używam narzędzia do owinięcia drutu na słupku.

Poniżej znajduje się dokładna technika, której używam, którą możesz zobaczyć na moim filmie demonstracyjnym:

- Mierzę rozpiętość między dwoma punktami, które chcę połączyć

- Palcami zaznaczam żądaną długość, a następnie linijką dodaję dwa cale

- Przyciąłem drut na długość

- Mierzę 1 i 1/4 cala od końca

- Następnie wkładam koniec do otworu w narzędziu do owijania

- Przeciągam drut w dół do szczeliny w ostrzu tnącym

- Wyrywam drut z drugiego końca, obnażając jeden cal drutu

- Powtarzam proces po drugiej stronie drutu

Po usunięciu drutu na obu końcach wkładam goły koniec drutu do lufy narzędzia do owijania drutu, aby odsłonięta część wyszła z wycięcia z boku. Następnie przesuwam końcówkę w dół na słupku i robię kilka obrotów, luźno trzymając narzędzie, aby umożliwić mu uniesienie się podczas nawijania.

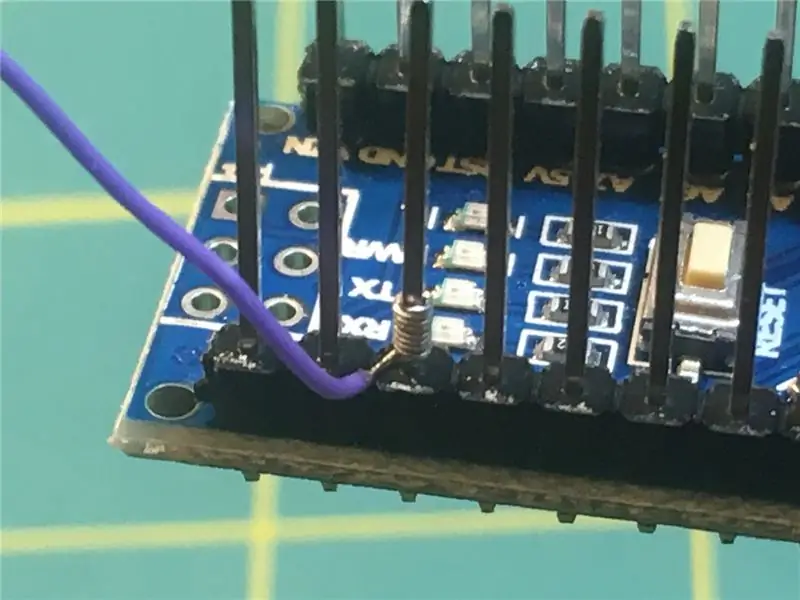

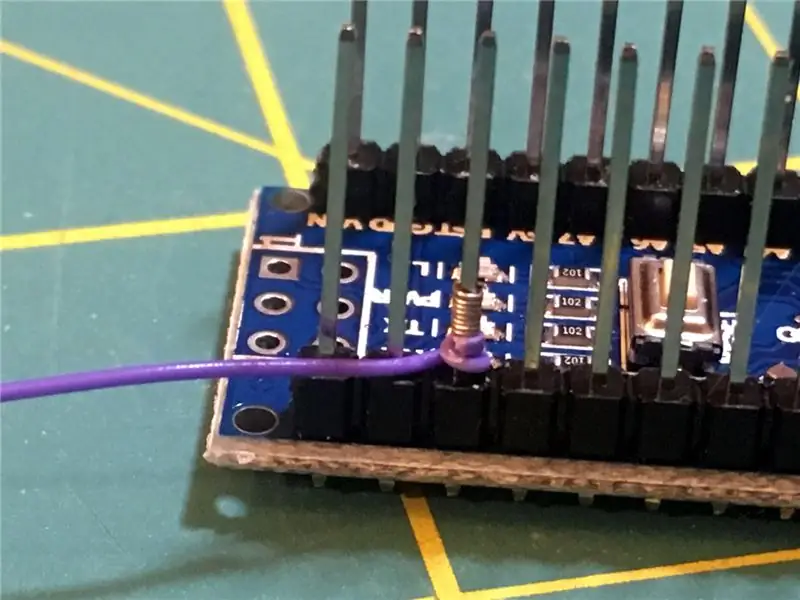

Dobre połączenie pozostawi około 7 zwojów drutu na słupku. Jeśli zwoje są ułożone jeden na drugim, nie dociskaj narzędzia tak mocno!

AKTUALIZACJA: Kilku z was zadzwoniło, że izolacja powinna owinąć się wokół słupka w celu odciążenia. Dołączyłem dwa zdjęcia, aby pokazać różnicę.

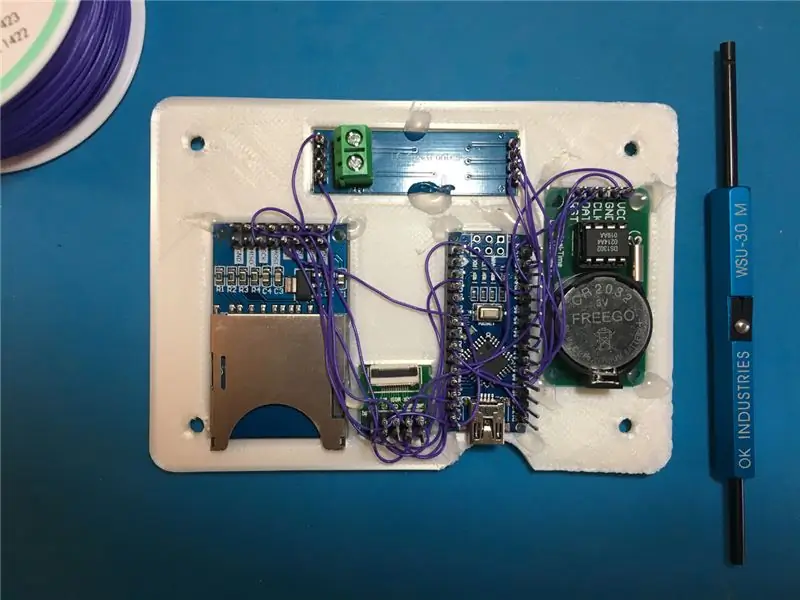

Krok 6: Owijanie drutem całej płyty

To pokazuje płytkę po tym, jak owinąłem wszystkie połączenia. Po drodze popełniłem kilka błędów, ale można je było łatwo cofnąć, obcinając przewody i odwijając pęsetą końce słupków.

Proponuję robić to pojedynczo i sprawdzać swoją pracę za pomocą multimetru lub przez włączenie i przetestowanie każdego komponentu. Dużo trudniej jest naprawić, gdy jest wiele warstw przewodów.

Mój gotowy produkt wygląda trochę nieładnie, ale jeśli chcesz, możesz bardziej uważać na trasowanie lub użyć różnych kolorów, aby wszystko było jasne.

Nawet jeśli nie wygląda ładnie, jest o wiele bardziej wytrzymały niż deska do krojenia chleba! Ale dużą zaletą jest to, że jeśli w dowolnym momencie zechcesz go rozebrać, możesz to zrobić łatwo, bez uszkodzenia Arduino Nano lub nagłówków pinów na poszczególnych płytkach!

Krok 7: Zgodne projekty

Gotowa tablica pozwoli na realizację tych projektów:

- Zegar cyfrowy w stylu lat 80.

- Podświetlany Rainbow Piano z Arduino (wymaga zewnętrznych komponentów)

Zalecana:

Jak tworzyć niestandardowe stylizowane mapy za pomocą OpenStreetMap: 7 kroków (ze zdjęciami)

Jak tworzyć niestandardowe stylizowane mapy za pomocą OpenStreetMap: W tej instrukcji opiszę proces, dzięki któremu możesz wygenerować własne, niestandardowe stylizowane mapy. Mapa stylizowana to mapa, na której użytkownik może określić, które warstwy danych mają być wizualizowane, a także zdefiniować styl, z jakim każda warstwa jest v

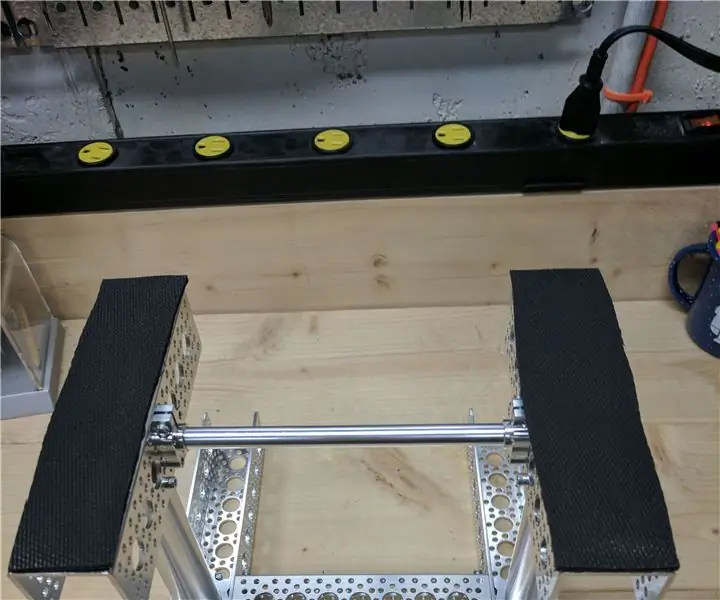

Stanowisko testowe robota: 8 kroków (ze zdjęciami)

Stanowisko testowe robota: Potrzebowałem, aby koła mojego robota YAAR (patrz instrukcja YAAR) nie dotykały podłoża do testów

Stwórz niestandardowe w monitorach dousznych! (DIY IEM): 10 kroków (ze zdjęciami)

Stwórz niestandardowe w monitorach dousznych! (DIY IEM): Niestandardowe monitory douszne (CIEM), szeroko stosowane przez muzyków i wykonawców. Te słuchawki są indywidualnie dopasowane do ucha, co zapewnia doskonałą izolację i komfort. Zaczęło się, gdy chciałem parę CIEM, tylko po to, by zdać sobie sprawę, że koszt jednego ma dobrze

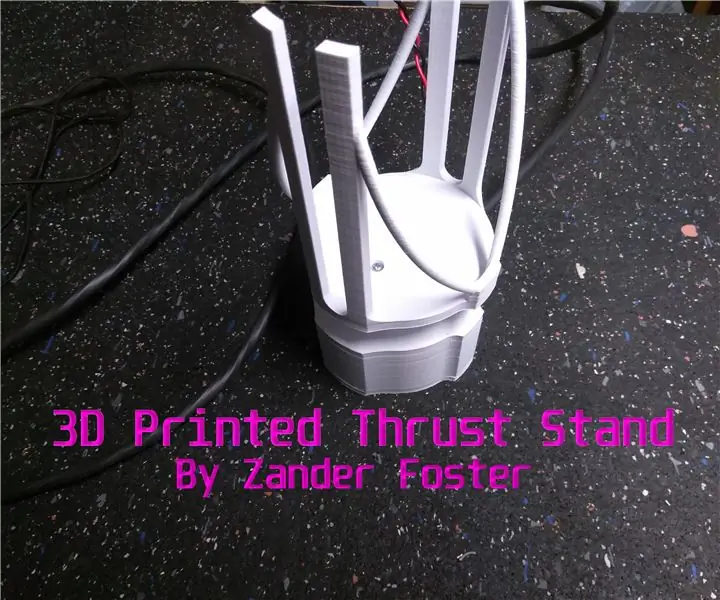

Stanowisko do testowania rakiet z nadrukiem 3D: 15 kroków (ze zdjęciami)

Stanowisko do testowania rakiet z nadrukiem 3D: Chciałem zrobić stanowisko do testowania rakiet, aby móc zmierzyć siłę ciągu, która jest wytwarzana przez silniki rakietowe. Stojak oporowy pomaga w projektowaniu rakiet pokazując charakterystykę silnika rakietowego

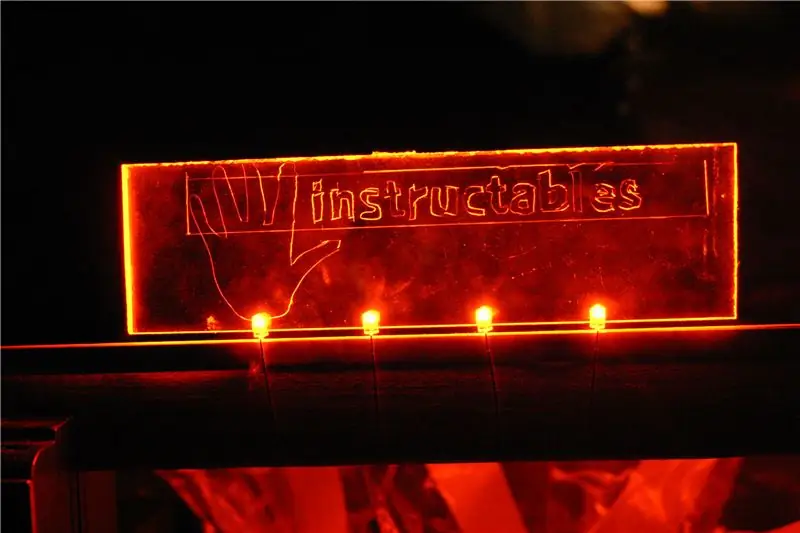

Stwórz własne, niestandardowe, świecące wytrawiacze: 5 kroków

Twórz własne niestandardowe świecące wytrawiacze: Pokażę ludziom, jak zrobić świecącą tablicę do śledzenia projektu z zaledwie kilkoma rzeczami. Pomysł na to wyszedł z tego instruktażu SLIMGUY379