Spisu treści:

- Krok 1: Okulary

- Krok 2: Płytka drukowana

- Krok 3: Wycinanie

- Krok 4: Szlifowanie lub piłowanie

- Krok 5: Dostrajanie

- Krok 6: Dodawanie czujnika

- Krok 7: Schemat

- Krok 8: Rozmieszczenie komponentów

- Krok 9: Podstawa

- Krok 10: Przewody

- Krok 11: wspornik baterii

- Krok 12: Programowanie

- Krok 13: Wykończenie ramek

- Krok 14: Końcowe myśli

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Zeszłego lata na wakacjach w Maine spotkaliśmy kolejną parę: Mike i Linda. Linda była niewidoma i była niewidoma od urodzenia (chyba) ich pierwszego dziecka. Byli naprawdę mili i dużo się razem śmialiśmy. Po powrocie do domu nie mogłem przestać myśleć o tym, jak to jest być niewidomym. Niewidomi mają psy i laski widzące i jestem pewien, że wiele innych rzeczy może im pomóc. Ale wciąż musi być wiele wyzwań. Próbowałem sobie wyobrazić, jak by to było i jako elektronik zastanawiałem się, czy jest coś, co mógłbym zrobić.

Pewnego lata sparzyłem sobie oczy u spawacza, kiedy miałem około 20 lat (długa historia… głupi dzieciak). To coś, czego nigdy nie zapomnę. W każdym razie przez jeden dzień miałem przepasane oczy. Pamiętam, jak moja mama próbowała przeprowadzić mnie na drugą stronę ulicy. Pytałem ją, czy samochody się zatrzymały. Powiedziała coś w stylu: „Jestem twoją matką… myślisz, że wyprowadzę cię na ulicę?” Myśląc o tym, jakim byłem głupcem, kiedy byłem nastolatkiem, zastanawiałem się. Ale nie mogłam przeboleć, nie wiedząc, czy coś miało mnie uderzyć w twarz, gdy szłam. Byłem bardzo szczęśliwy i ulżyło mi, kiedy zdjęliśmy plastry. To jedyna rzecz bliska „doświadczeniu”, jaką miałem w swoim życiu w odniesieniu do ślepoty.

Niedawno napisałem inny Instructable o młodym przyjacielu w pracy, który stracił wzrok w prawym oku i urządzeniu, które zrobiłem dla niego, aby powiedzieć mu, czy jest coś po jego prawej stronie. Jeśli chcesz to przeczytać, to tutaj. Urządzenie to wykorzystywało czujnik Time-of-Flight firmy ST Electronics. Mniej więcej minutę po zakończeniu tego projektu zdecydowałem, że mogę zrobić urządzenie do pomocy niewidomym. Czujnik VL53L0X, którego użyłem w tym projekcie, ma czujnik starszego brata / siostry o nazwie VL53L1X. To urządzenie może mierzyć większe odległości niż VL53L0X. Była tabliczka zaciskowa dla VL53L0X od Adafruit, a dla VL53L1X była tabliczka zaciskowa od Sparkfun. Postanowiłem stworzyć parę okularów z VL53L1X z przodu i haptycznym urządzeniem zwrotnym (silnik wibracyjny) za okularami w pobliżu grzbietu nosa. Wibrowałbym silnik odwrotnie proporcjonalnie do odległości od przedmiotu, tj. im bliżej był przedmiot do okularów, tym bardziej wibrował.

Powinienem tutaj zauważyć, że VL53L1X ma bardzo wąskie pole widzenia (programowalne w zakresie 15-27 stopni), co oznacza, że są BARDZO kierunkowe. To ważne, ponieważ daje dobrą rozdzielczość. Pomysł polega na tym, że użytkownik może poruszać głową jak antena radaru. To wraz z wąskim polem widzenia pozwala użytkownikowi na lepsze rozróżnianie obiektów z różnych odległości.

Uwaga na temat czujników VL53L0X i VL53L1X: są to czujniki czasu przelotu. Oznacza to, że wysyłają impuls LASEROWY (o małej mocy i w widmie podczerwieni, dzięki czemu są bezpieczne). Czujnik mierzy czas potrzebny na powrót odbitego impulsu. Więc odległość równa się stawce X czasu, jak wszyscy pamiętamy z lekcji matematyki/nauki, prawda? Więc podziel czas na pół i pomnóż przez prędkość światła, a otrzymasz odległość. Ale, jak zauważył inny członek Instructables, okulary można było nazwać okularami LiDAR, ponieważ użycie LASERA w ten sposób to odległość światła i zasięg (LiDAR). Ale jak powiedziałem, nie wszyscy wiedzą, czym jest LiDAR, ale myślę, że większość ludzi zna RADAR. I chociaż światło podczerwone i radio są częścią widma elektromagnetycznego, światło nie jest uważane za falę radiową, tak jak częstotliwości mikrofalowe. Więc zostawię tytuł jako RADAR, ale teraz rozumiesz.

Ten projekt używa zasadniczo tego samego schematu, co w innym projekcie… jak zobaczymy. Najważniejsze pytania dotyczące tego projektu to: jak montujemy elektronikę na okularach i jakich okularów używamy?

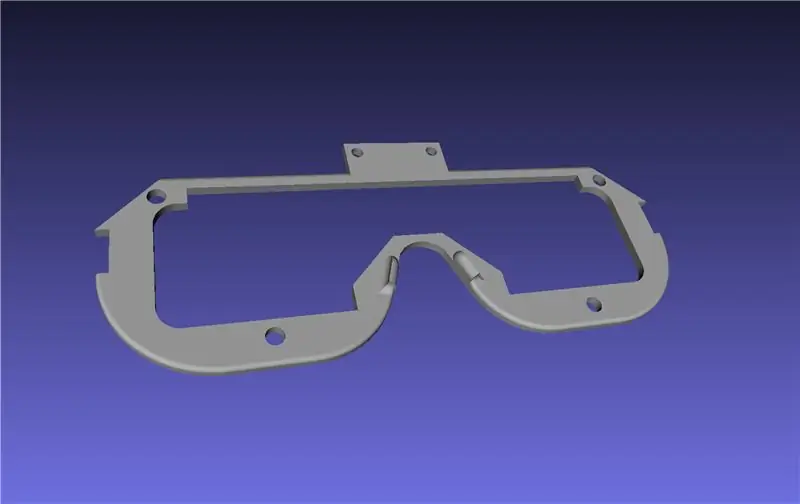

Krok 1: Okulary

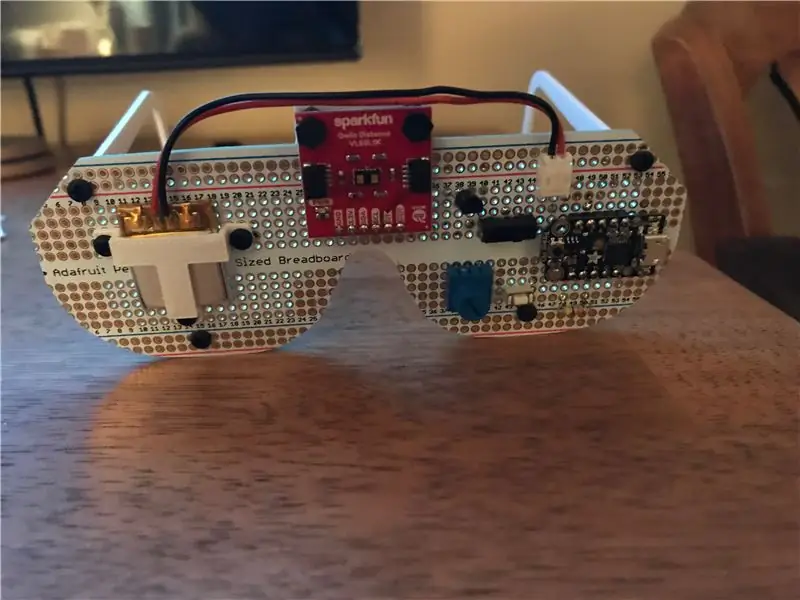

Zdecydowałem, że prawdopodobnie mógłbym zaprojektować prostą parę okularów i wydrukować je za pomocą mojej drukarki 3D. Zdecydowałem też, że wystarczy wydrukować w 3D szkielet lub oprawkę okularów. Dodałbym płytkę drukowaną do lutowania elementów. Płytka drukowana (protoboard) byłaby przymocowana do ramek, co wzmocniłoby cały zespół. Powyżej pokazano renderowanie 3D ramek.

Pliki STL są również dołączone do tego kroku. Istnieją trzy pliki: left.stl, right.stl (nauszniki/ramiona) i glasses.stl (oprawki).

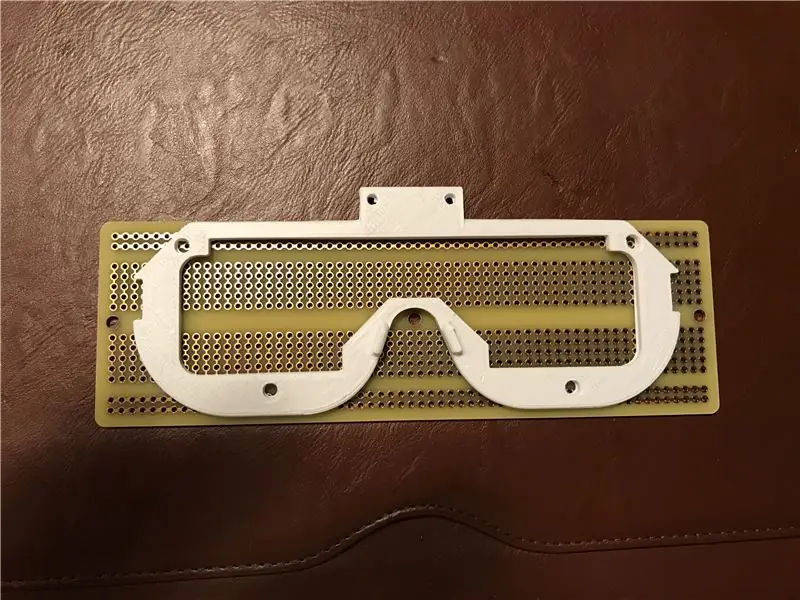

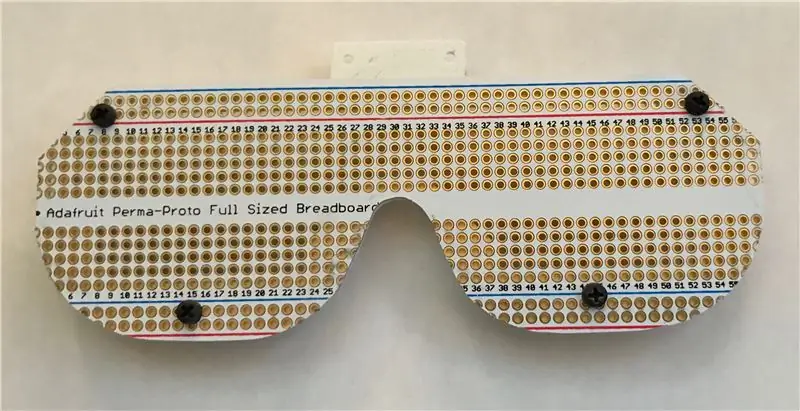

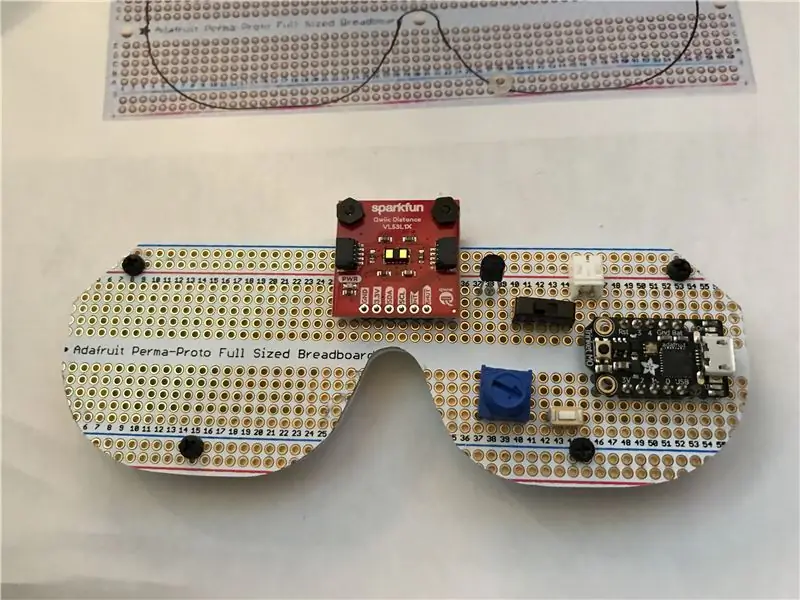

Krok 2: Płytka drukowana

Użyłem pełnowymiarowej deski do krojenia chleba Adafruit Perma-Proto. Umieściłem płytkę stykową z przodu okularów i wyśrodkowałem je. Górną krawędź okularów wykonałem nawet z górną częścią płyty prototypowej. Prostokątna część okularów, która wystaje z góry, jest miejscem, w którym ostatecznie zostanie zamontowany czujnik czasu lotu. Spora część górnej części tej części ramek wystaje ponad płytę prototypową. To jest OK, ponieważ nie musimy lutować niczego do góry czujnika, tylko do dołu.

Na środku płytki stykowej znajduje się otwór, który znajduje się prawie dokładnie w miejscu, w którym będzie nos w okularach. Zaznaczyłem 4 otwory, które są w ramie na płycie prototypowej, używając cienkiego markera końcówki. Następnie wywierciłem otwory w płytce stykowej.

Następnie przymocowałem ramki do płytki stykowej za pomocą śrub M2,5. Moje są nylonowe i do tego celu dostałem cały zestaw śrub od Adafruit. Po przykręceniu śrub wziąłem marker i narysowałem linię wokół ramek na płytce stykowej. Dla mnie zaznaczyłem wcięcia po bokach oprawek, w których będą znajdować się nauszniki. To moja preferencja… ale może chcesz, aby części uszu oprawki były widoczne.

Krok 3: Wycinanie

Następnie wyjąłem 4 śruby z mocowania ramek do płytki stykowej. Zrobiłem zgrubne usunięcie materiału poza zaznaczoną przez nas linią. Uważałem, aby trzymać się trochę z dala od linii, ponieważ udoskonalę to później za pomocą stołowej szlifierki taśmowej, którą mam. Możesz użyć pliku… ale my wyprzedzamy siebie.

Możesz zgrubnie ciąć linię za pomocą wszelkich dostępnych środków. Może piła taśmowa? Cóż, nie mam. Mam 'nibbler' do płytek drukowanych, więc go użyłem. Właściwie zajęło to sporo czasu i jest to trochę przeciągane. Ale materiał płytki drukowanej może pękać i pękać, więc chciałem działać powoli. Skubałem moją drogę, a także w okolice nosa… ale tylko z grubsza. Możesz zobaczyć, co robiłem na powyższym obrazku.

Krok 4: Szlifowanie lub piłowanie

Usunąłem materiał znacznie bliżej linii za pomocą mojej stołowej szlifierki taśmowej. Ponownie, możesz użyć pliku, jeśli nie masz nic innego. Wszystko, co mogę tutaj powiedzieć o szlifowaniu, to to, że w zależności od ziarna ścierniwa w szlifierce uważaj, ile materiału próbujesz usunąć. Nie ma odwrotu. Czasami pojedyncze poślizgnięcie może zrujnować deskę (lub przynajmniej sprawić, że będzie wyglądać asymetrycznie lub skazić). Więc nie spiesz się.

Możesz zobaczyć moje zdjęcia przed i po powyżej.

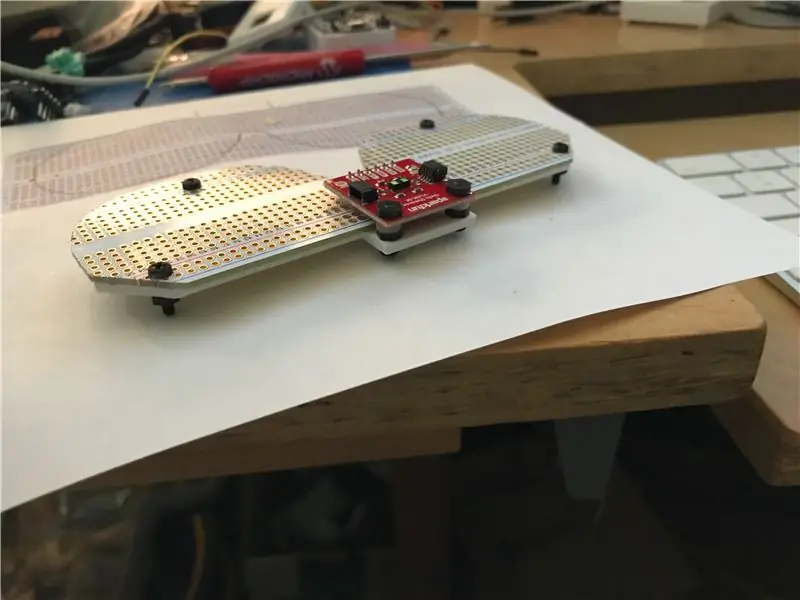

Krok 5: Dostrajanie

Przykręciłem ramy 4 śrubami i wróciłem do szlifierki taśmowej. Bardzo, bardzo starannie zeszlifowałem aż do krawędzi ramek. Musiałem użyć okrągłego pilnika w części nosowej, ponieważ po prostu nie mogłem wykonać tak ostrego skrętu w mojej szlifierce. Zobacz moje końcowe wyniki powyżej.

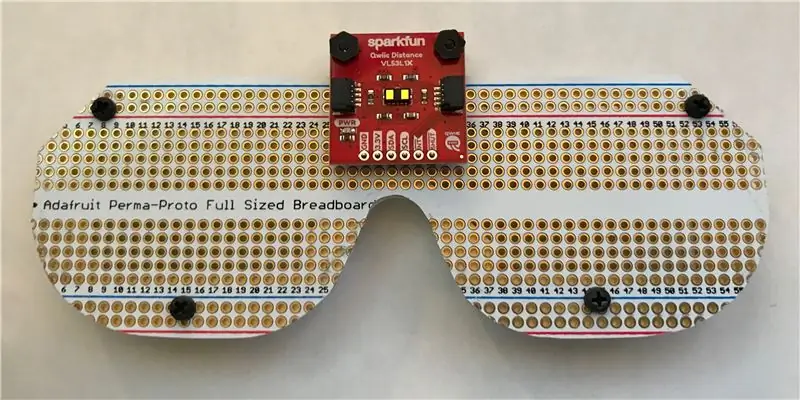

Krok 6: Dodawanie czujnika

W tym momencie dodałem płytkę stykową czujnika VL53L1X. Najpierw dodałem dwie długie nylonowe śruby M2.5, przepychając je przez otwory w ramkach i przez otwory w VL53L1X. Do każdej śruby dodałem nylonową nakrętkę i bardzo delikatnie je dokręciłem. Na wierzch każdej nakrętki dodałem dwie (w sumie cztery) podkładki nylonowe. Są one potrzebne, aby upewnić się, że czujnik VL53L1X leży równolegle do płyty prototypowej.

Umieściłem 6-pozycyjną listwę zaciskową na płycie w takiej pozycji, aby otwory w górnej części VL53L1X były wyrównane z dwoma śrubami, które włożyłem na górze ramek (z podkładkami nylonowymi). Do końcówek śrub dołożyłem nylonowe nakrętki i ponownie delikatnie je dokręciłem. Zobacz zdjęcia powyżej.

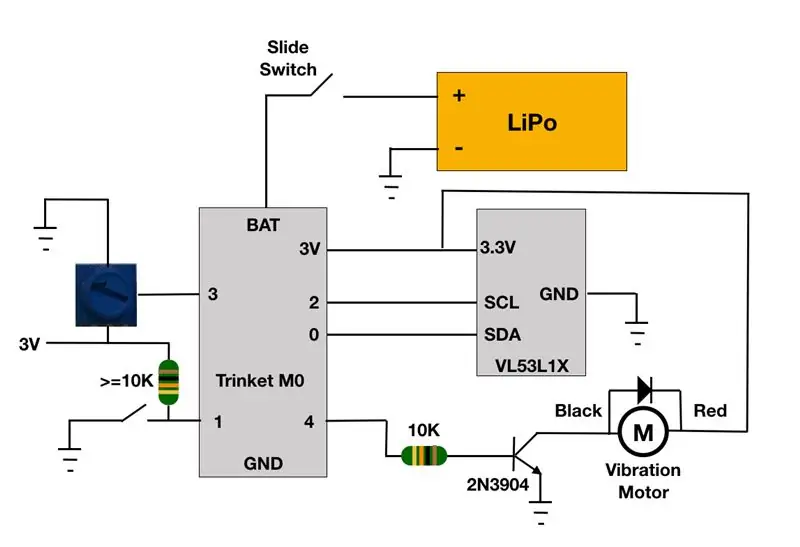

Krok 7: Schemat

Jak powiedziałem wcześniej, schemat jest mniej więcej taki sam jak ten dla projektu Peripheral Radar. Jedna różnica polega na tym, że dodałem przycisk (przełącznik styku monetarnego). Wyobrażam sobie, że w pewnym momencie będziemy potrzebować jednego, aby zmienić tryby lub zaimplementować jakąś funkcję… więc lepiej mieć to teraz, niż dodawać później.

Dodałem też potencjometr 10K. Potencjometr służy do regulacji odległości, którą oprogramowanie uzna za maksymalną odległość, na którą ma reagować. Pomyśl o tym jako o kontroli czułości.

Schemat pokazano powyżej.

Lista części (którą powinienem podać wcześniej) wygląda następująco:

SparkFun Distance Sensor Breakout - 4 metry, VL53L1X - SEN-14722 Adafruit - Wibrujący mini dysk z silnikiem - ID produktu: 1201Adafruit - Bateria litowo-polimerowa litowo-jonowa - 3.7v 150mAh - ID produktu: 1317Adafruit Perma-Proto Pełnowymiarowa płytka PCB - pojedyncza - PRODUKT ID: 1606Przyciski dotykowe (6mm slim) x 20 sztuk - ID produktu: 1489Sparkfun - Złącze JST kątowe - 2-stykowe przelotowe - Rezystor PRT-0974910K omów - Skrzynka odpadowa (spójrz na podłogę) Rezystor 10K-100K omów - Skrzynka na śmieci (spójrz na podłogę w pobliżu rezystorów 10K) Tranzystor 2N3904 NPN - Skrzynka na śmieci (lub zadzwoń do znajomego) Jakiś przewód przyłączeniowy (użyłem linki o średnicy 22 mm)

Do ładowania baterii LiPo zgarnąłem również: Adafruit - Micro Lipo - Ładowarka USB LiIon/LiPoly - v1 - ID produktu: 1304

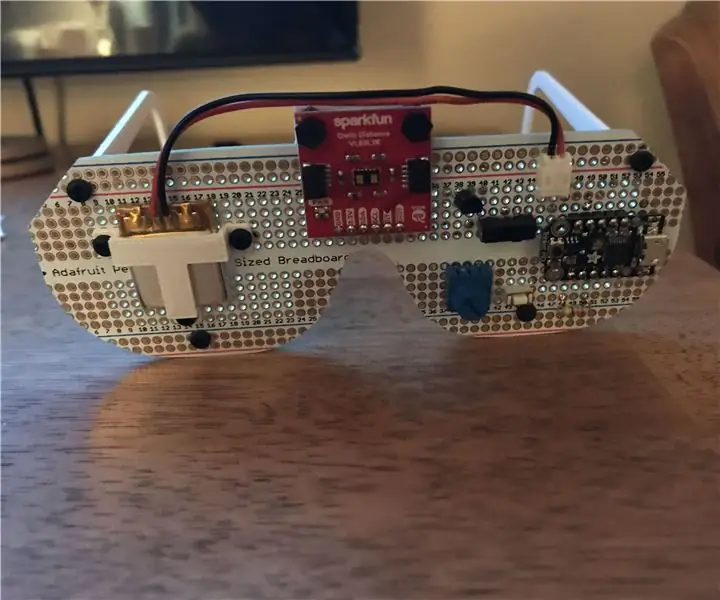

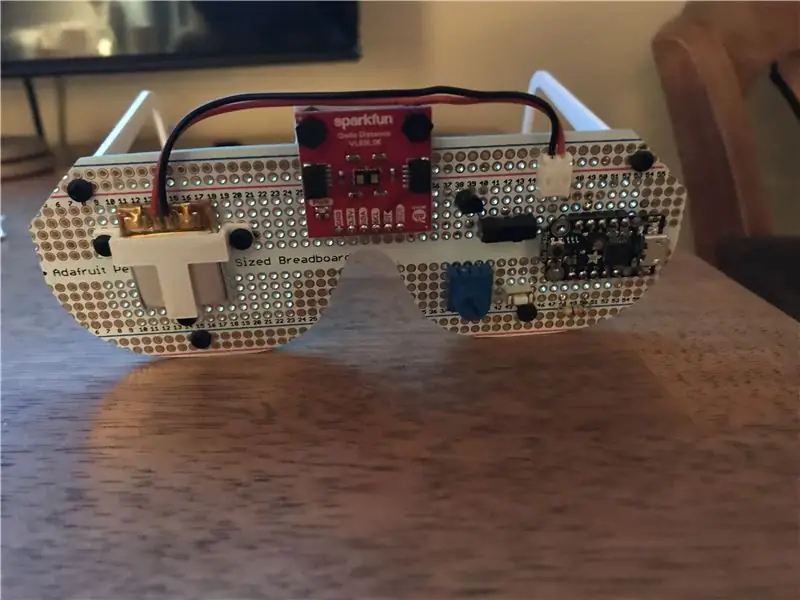

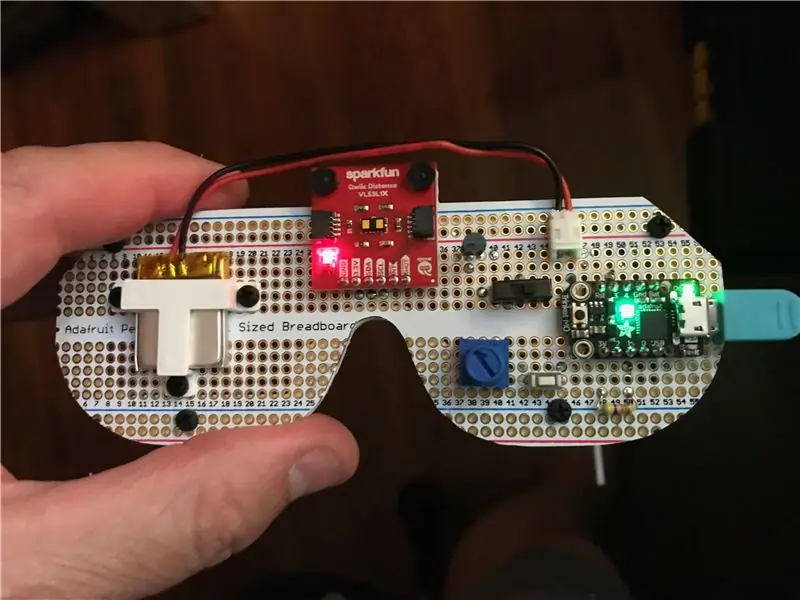

Krok 8: Rozmieszczenie komponentów

Starałem się być tak sprytny, jak mogłem, jeśli chodzi o rozmieszczenie komponentów. Zwykle próbuję ustawić w linii określone piny, takie jak zasilanie i uziemienie… jeśli mogę. Staram się przynajmniej zminimalizować długość przewodów. Musiałem się upewnić, że nad miejscem, w którym znajduje się grzbiet nosa, zostawiłem miejsce na silnik wibracyjny. W końcu dotarłem do miejsca, które widać na powyższym obrazku.

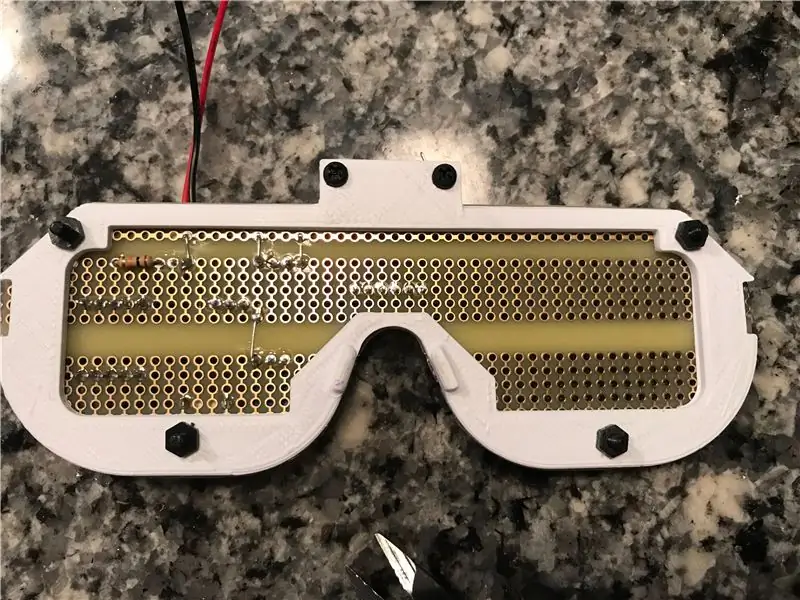

Krok 9: Podstawa

Najpierw przylutowałem wszystkie elementy do płytki w pozycjach, na które się zdecydowałem. Następnie dodałem połączenia do masy. Dogodnie jeden z dużych długich pasów na PWB był nadal odsłonięty, więc zrobiłem to jako wspólny pasek uziemienia.

Powyższy rysunek przedstawia połączenia masowe i rezystor 10K. Nie powiem ci, gdzie umieścić każdy przewód, ponieważ większość ludzi ma własne pomysły na to, jak to zrobić. Pokażę ci tylko, co zrobiłem.

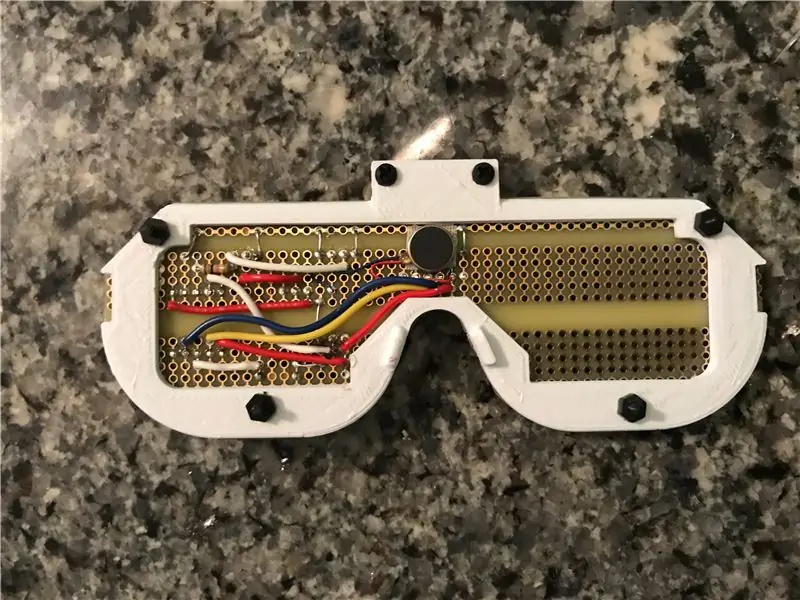

Krok 10: Przewody

Dodałem resztę przewodów jak na powyższym obrazku. Dodałem kawałek podwójnej taśmy klejącej pod silnikiem wibracyjnym, aby upewnić się, że jest utrzymywany na miejscu. Lepki materiał, który już znalazł się na spodzie silnika, nie wydawał mi się wystarczająco silny.

Do moich połączeń użyłem drutu o grubości 22 mm. Jeśli masz coś mniejszego, użyj go. Użyłem 22 gauge, ponieważ jest to najmniejszy, jaki miałem pod ręką.

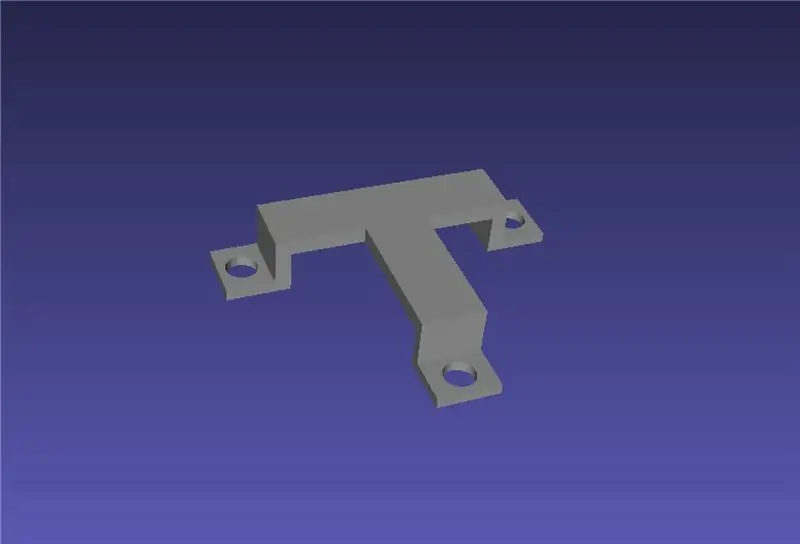

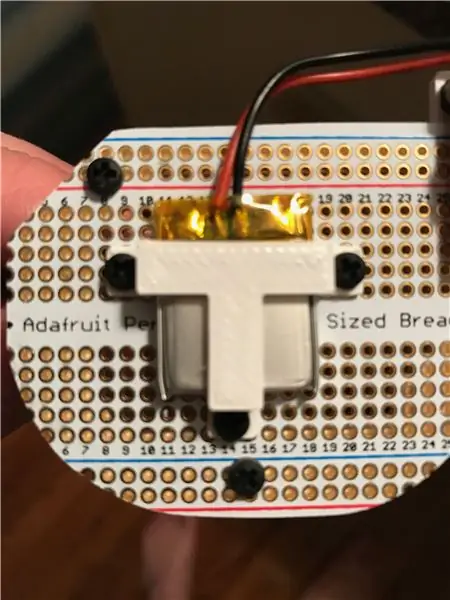

Krok 11: wspornik baterii

Wydrukowałem w 3D wspornik do przechowywania baterii LiPo (pokazany powyżej). Zaznaczyłem i wywierciłem otwory w płycie prototypowej, aby zamontować wspornik po przeciwnej stronie okularów od komponentów, jak pokazano powyżej.

Powinienem tutaj zauważyć, że wspornik jest bardzo cienki i cienki i muszę go wydrukować z materiałem podporowym (użyłem plastiku ABS do wszystkich części do tego projektu). Możesz łatwo złamać wspornik, próbując zdjąć materiał podtrzymujący, więc idź łatwo.

Jedną z rzeczy, które robię, aby moje części były mocniejsze, jest zanurzanie ich w acetonie. Oczywiście musisz być bardzo ostrożny, robiąc to. Robię to w dobrze wentylowanym pomieszczeniu, używam rękawiczek i ochrony oczu. Robię to po usunięciu materiału podporowego (oczywiście). Mam pojemnik z acetonem i za pomocą pęsety całkowicie zanurzam część w acetonie na może sekundę lub dwie. Natychmiast go wyjmuję i odkładam do wyschnięcia. Zazwyczaj zostawiam części na godzinę lub dłużej, zanim ich dotknę. Aceton „stopi” chemicznie ABS. Powoduje to uszczelnienie warstw plastiku.

Plik STL dla wspornika jest dołączony do tego kroku.

Krok 12: Programowanie

Po dwukrotnym sprawdzeniu wszystkich moich połączeń podłączyłem kabel USB w celu zaprogramowania Trinket M0.

Aby zainstalować i/lub zmodyfikować oprogramowanie (dołączone do tego kroku), będziesz potrzebować Arduino IDE i plików płyty dla Trinket M0, a także biblioteki dla VL53L1X firmy Sparkfun. Wszystko to jest tutaj i tutaj.

Jeśli jesteś w tym nowy, postępuj zgodnie z instrukcjami korzystania z Adafruit M0 na ich stronie edukacyjnej tutaj. Po załadowaniu oprogramowania (dodanych do tego kroku) płyta powinna się uruchomić i działać na zasilaniu z połączenia szeregowego USB. Przesuń bok deski z VL53L1X blisko ściany lub dłoni, a powinieneś poczuć wibracje silnika. Wibracje powinny mieć mniejszą amplitudę, im dalej od urządzenia znajduje się obiekt.

Chcę podkreślić, że to oprogramowanie jest pierwszym podejściem do tego. Zrobiłem dwie pary okularów i zaraz zrobię dwie kolejne. My (ja i co najmniej jedna inna osoba nad tym pracuje) będziemy nadal ulepszać oprogramowanie i zamieszczać tutaj wszelkie aktualizacje. Mam nadzieję, że inni też spróbują i opublikują (być może na GitHubie) wszelkie zmiany/ulepszenia, które wprowadzą.

Krok 13: Wykończenie ramek

Zatrzasnąłem nauszniki w nacięciach po obu stronach okularów i nałożyłem aceton za pomocą końcówki kija. Wchłaniam aceton, więc po wciśnięciu go w rogi mam dobrą ilość. Jeśli zostaną zatrzaśnięte ciasno, aceton będzie przenoszony przez przyciąganie kapilarne. Upewniam się, że są ustawione prosto i w razie potrzeby używam czegoś, aby utrzymać je w miejscu przez co najmniej godzinę. Czasami ponownie aplikuję i czekam kolejną godzinę. Aceton tworzy świetne wiązanie, a moje okulary wydają się dość mocne na granicy oprawek.

Oczywiście te okulary to tylko prototyp, więc zachowałem prosty projekt i dlatego nie ma zawiasów do ramion okularów. I tak działają całkiem nieźle. Ale jeśli chcesz, zawsze możesz je przeprojektować za pomocą zawiasów.

Krok 14: Końcowe myśli

Zauważyłem, że czujnik nie radzi sobie dobrze w świetle słonecznym. Ma to sens, ponieważ jestem pewien, że czujnik jest przesycony IR ze słońca, co uniemożliwia oddzielenie tego od impulsu, który emituje czujnik. Mimo to robili dobre okulary w domu, w nocy, a może w pochmurne dni. Oczywiście muszę zrobić więcej testów.

Jedną z rzeczy, które zrobię, aby zmienić projekt, jest dodanie jakiejś gumy do wycięcia, które dotyka grzbietu nosa. Jeśli pochylisz głowę, trudno jest poczuć wibracje, ponieważ okulary unoszą się nieco pod wpływem siły grawitacji. Myślę, że trochę gumy, która wytworzy tarcie, utrzyma okulary przymocowane do nosa, aby można było na nie przenosić wibracje.

Mam nadzieję, że otrzymam informację zwrotną na temat okularów. Nie wiem, czy okulary przydadzą się ludziom, ale po prostu trzeba to zobaczyć. O to właśnie chodzi w prototypach: wykonalność, nauka i udoskonalenia.

Do projektu można było dodać więcej czujników. Zdecydowałem się użyć jednego do tego prototypu, ponieważ myślę, że więcej niż jeden silnik wibracyjny będzie trudniejszy do rozpoznania przez użytkownika. Ale dobrym pomysłem byłoby mieć dwa czujniki skierowane z oczu. Następnie za pomocą dwóch silników możesz wibrować każdą stronę okularów. Możesz także użyć dźwięku podawanego do każdego ucha zamiast wibracji. Ponownie chodzi o wypróbowanie prototypu i zdobycie doświadczenia.

Jeśli dotarłeś tak daleko, dzięki za przeczytanie!

Zalecana:

Inteligentne okulary (poniżej 10 USD !!!): 8 kroków (ze zdjęciami)

Inteligentne okulary (poniżej 10 USD !!!): Cześć! Wszyscy znamy inteligentne okulary, takie jak ten o nazwie E.D.I.T.H. stworzony przez naszego ukochanego bohatera Tony'ego Starka, który później został przekazany Peterowi Parkerowi. Dzisiaj zbuduję jedno takie inteligentne szkło, które kosztuje mniej niż 10 USD! Nie są całkiem

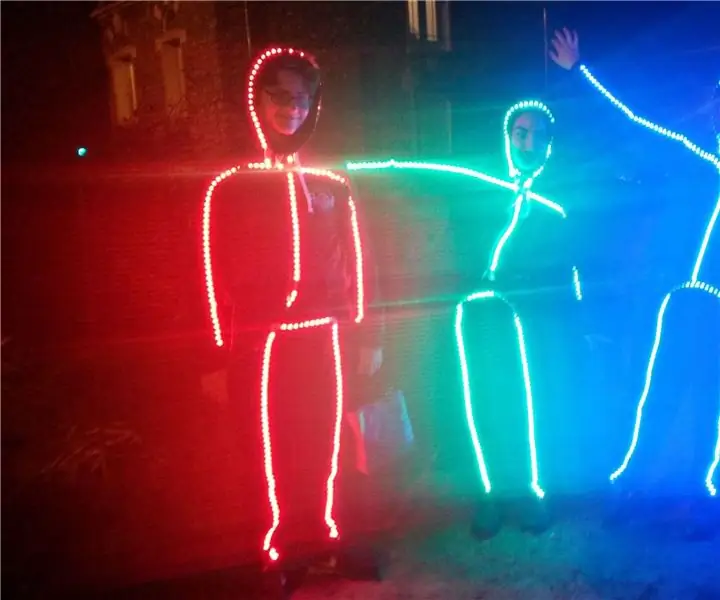

Okulary i kostium LED: 4 kroki (ze zdjęciami)

Okulary i kostium LED: Czy lubisz być widziany z daleka w ciemności? Czy chcesz fantazyjne okulary, takie jak Elton? W takim razie ten Instructable jest dla Ciebie !!! Dowiesz się, jak zrobić kostium LED i animowane okulary świetlne

Okulary treningowe wysokiego napięcia z naprzemienną okluzją [ATtiny13]: 5 kroków (ze zdjęciami)

![Okulary treningowe wysokiego napięcia z naprzemienną okluzją [ATtiny13]: 5 kroków (ze zdjęciami) Okulary treningowe wysokiego napięcia z naprzemienną okluzją [ATtiny13]: 5 kroków (ze zdjęciami)](https://i.howwhatproduce.com/images/002/image-4760-57-j.webp)

Okulary treningowe wysokiego napięcia z przemienną okluzją [ATtiny13]: W mojej pierwszej instrukcji opisałem, jak zbudować urządzenie, które powinno być bardzo pomocne dla kogoś, kto chce leczyć niedowidzenie (leniwe oko). Projekt był bardzo uproszczony i miał pewne wady (wymagał użycia dwóch baterii i płynu

Okulary ciekłokrystaliczne do niedowidzenia (okulary do treningu okluzji naprzemiennej) [ATtiny13]: 10 kroków (ze zdjęciami)

![Okulary ciekłokrystaliczne do niedowidzenia (okulary do treningu okluzji naprzemiennej) [ATtiny13]: 10 kroków (ze zdjęciami) Okulary ciekłokrystaliczne do niedowidzenia (okulary do treningu okluzji naprzemiennej) [ATtiny13]: 10 kroków (ze zdjęciami)](https://i.howwhatproduce.com/images/002/image-4775-39-j.webp)

Okulary ciekłokrystaliczne do amblyopii (okulary do treningu naprzemiennego okluzji) [ATtiny13]: niedowidzenie (leniwe oko), zaburzenie widzenia, które dotyka około 3% populacji, zwykle leczone zwykłymi opaskami na oczy lub kroplami z atropiną. Niestety te metody leczenia zasłaniają mocniejsze oko na długie, nieprzerwane okresy czasu, nie

Okulary rzeczywistości wirtualnej i mieszanej: 15 kroków (ze zdjęciami)

Okulary rzeczywistości wirtualnej i mieszanej: Wprowadzenie: Podczas kursu mistrzowskiego Technologia projektowania koncepcyjnego zostaliśmy poproszeni o zbadanie powstającej technologii, która pasuje do naszego głównego projektu i przetestowanie tej technologii poprzez wykonanie prototypu. Wybrane przez nas technologie to zarówno wirtualne reali