Spisu treści:

- Krok 1: Projektowanie PCB (za pomocą oprogramowania Eagle)

- Krok 2: DIY PCB w domu

- Krok 3: lutowanie komponentów na płytce drukowanej

- Krok 4: Modyfikowanie Servo

- Krok 5: Modyfikacja zegarka

- Krok 6: Lutowanie pozostałych komponentów

- Krok 7: Obudowa komponentów

- Krok 8: Pojemnik na żywność

- Krok 9: Uruchom test

- Krok 10: Jak działa obwód

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Cześć, w tej instrukcji pokażę, jak zrobiłem automatyczny karmnik dla zwierząt przy użyciu starego cyfrowego zegarka. Zamieściłem również filmik o tym, jak zrobiłem ten podajnik. Ten instruktaż zostanie zgłoszony do konkursu PCB i jako przysługę byłbym wdzięczny, jeśli zagłosowałeś na ten instruktaż poniżej. Pomogłoby nam to stworzyć więcej niesamowitych projektów i udostępnić je w instrukcjach:D

Istnieje wiele metod tworzenia karmnika dla zwierząt przy użyciu mikrokontrolerów, ale jest wielu ludzi, którzy uważają mikrokontrolery za kłopotliwe. Postanowiłem więc zrobić karmnik z podstawowym timerem (zegarkiem cyfrowym z funkcją alarmu), aby osoby, które nie wolą mikrokontrolerów nie zostały pominięte w hobby elektroniki.

Niezbędne pliki Eagle zostaną załączone poniżej.

JAK działa ten obwód, zostanie opisane na końcu instrukcji.

Narzędzia, których będziesz potrzebować do tego projektu, to:

- Pomocna dłoń do lutowania (opcjonalnie)

- Strumień

- Lutować

- Lutownica

- Śrubokręt

- Szczypce z wygiętymi końcówkami

- Narzędzie do ściągania izolacji

- Pistolet na gorący klej

Dodatkowe narzędzia, których będziesz potrzebować, jeśli zdecydujesz się wykonać PCB w domu:

- Szorstka gąbka

- Drukarka laserowa

- Żelazko lub laminator

- Kontenery

- Chlorek żelaza

- Wiertło do PCB

- Wiertarka lub narzędzie obrotowe

Potrzebne komponenty to:

- Jednostronna płyta laminowana miedzią (do DIY PCB)

- Papier magazynowy (do PCB DIY)

- Tyrystor 2p4m - 2

- Regulator napięcia LM7805 - 1

- LM317 Regulowany regulator - 1

- PC817 Łącznik optyczny - 2

- Rezystor 1k - 1

- Rezystor 820 omów - 2

- Kondensator 47uf 50v - 1 (można zwiększyć w razie potrzeby)

- Żeńskie nagłówki

- Męskie nagłówki

- Serwo (wieża Pro-Micro Servo SG90) - 1

- Cyfrowy zegarek z funkcją alarmu (która nie wydaje sygnału co godzinę) - 1

- Mini przełącznik przyciskowy (wysoki) - 3

- Miedziana tablica punktowa - 1

- Cienkie elastyczne przewody

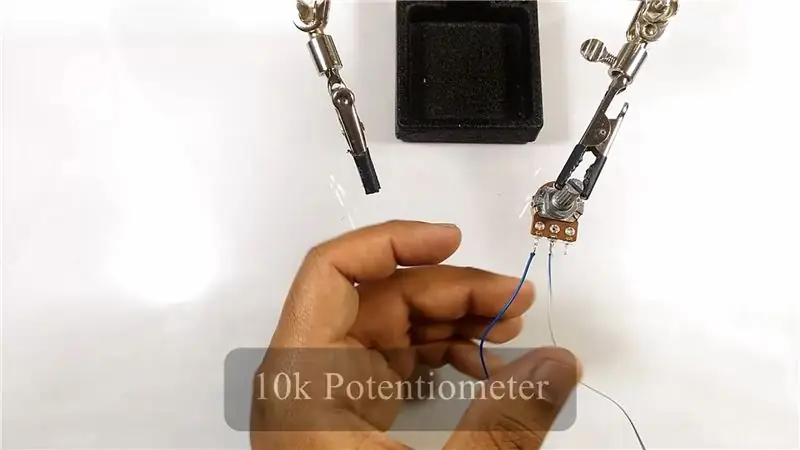

- Potencjometr 10k - 1

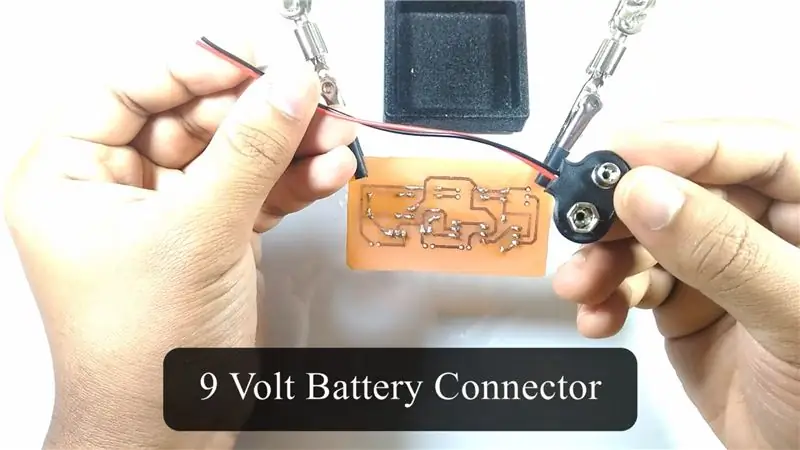

- Złącze akumulatora 9 V - 1

- Miniaturowy przełącznik suwakowy - 1

- Pokrętło potencjometru - 1

- Mikro przełącznik

- Nakrętki i śruby

- Mały plastikowy pojemnik (do przechowywania żywności)

- Bateria 9V

Krok 1: Projektowanie PCB (za pomocą oprogramowania Eagle)

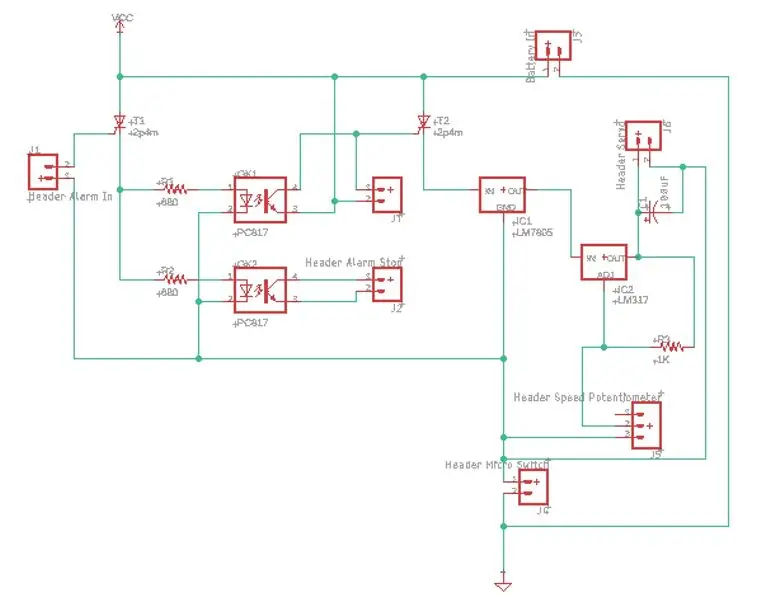

Istnieje wiele programów do wyboru, gdy trzeba zaprojektować płytkę drukowaną. Ale oprogramowanie Autodesk Eagle wyróżniało się dla mnie, ponieważ jest bardzo profesjonalne i oferuje ogromną bibliotekę komponentów, którą można nadal rozszerzać w razie potrzeby, i zapewnia większe możliwości dostosowywania płytek drukowanych.

Jeśli nigdy wcześniej nie używałeś Eagle do tworzenia płytek PCB, pobierz go za darmo już teraz.

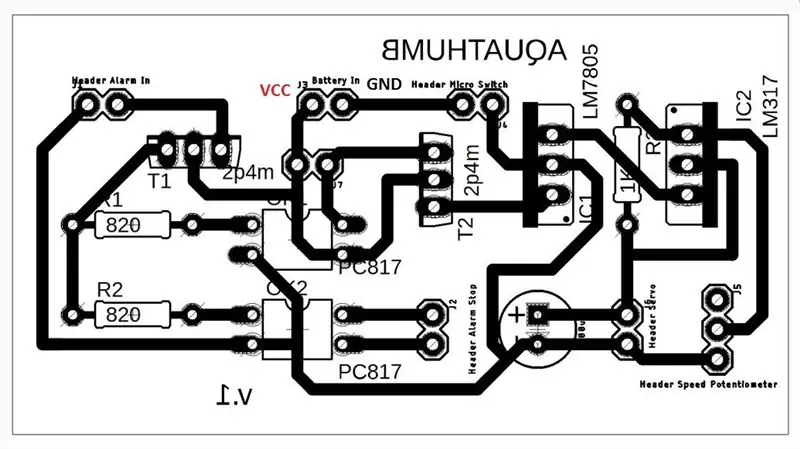

Dołączę niezbędne pliki Eagle wraz z pdfem do wydrukowania PCB.

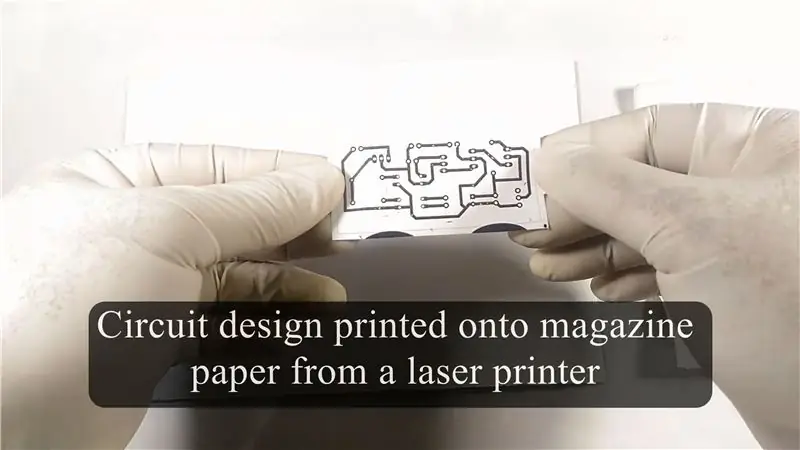

Pamiętaj, aby wydrukować go na papierze magazynowym za pomocą drukarki laserowej. Nie działał tak dobrze, gdy używałem błyszczącego papieru.

Podczas drukowania ustawienie należy ustawić na „Rozmiar rzeczywisty”, aby wydruk nie zmniejszał się ani nie powiększał.

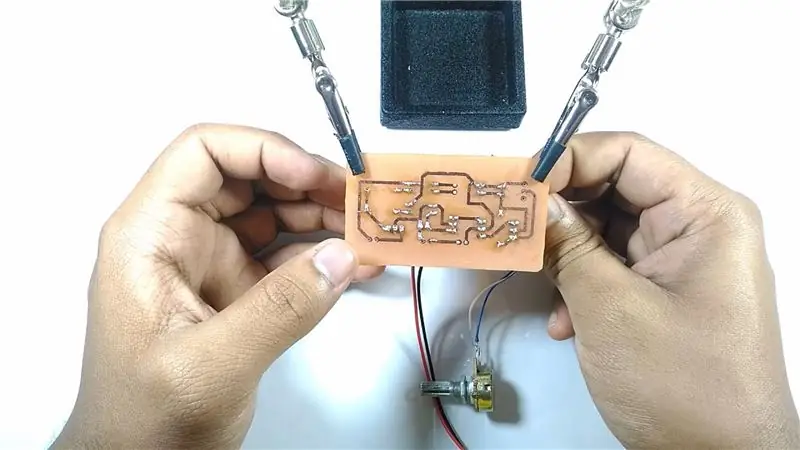

Krok 2: DIY PCB w domu

Z kilku powodów zdecydowałem się na wytrawienie własnej płytki PCB w domu. Mimo że niektóre firmy oferują produkcję PCB za kilka dolarów, ich koszty dostawy są wielokrotnie wyższe od ceny, jaką pobierają za PCB. W końcu okazało się, że jest to zbędny wydatek, a zakup prawdziwego karmnika dla zwierząt byłby tańszy. Lubię też satysfakcję po wykonaniu własnej płytki drukowanej. Jasne, że jest to trochę trudne, ale kiedy już to zrozumiesz, możliwości są nieograniczone.

Kroki, które podjąłem, aby przygotować miedzianą tablicę do wytrawiania, to:

- Za pomocą szorstkiej gąbki zeskrobałem wszelkie zabrudzenia lub oleje (z miedzianej płyty laminowanej), aby toner dobrze przylegał do miedzi.

- Po wysuszeniu miedzianej tablicy położyłem ją na papierze czasopisma, przodem do zadrukowanej strony, i przykleiłem do kawałka papieru.

- Następnie złożyłem papier na pół i zacząłem na nim prasować (żelazko powinno być maksymalnie rozgrzane, a para wyłączona)

- Położyłem żelazko na boku gazety i prasowałem przez około 5 minut.

- Następnie delikatnie wyjąłem miedzianą tablicę ze złożonego papieru i włożyłem ją do wody (uwaga, będzie bardzo gorąca).

- Po tym, jak papier czasopismowy wsiąkł w wodę, zacząłem delikatnie odklejać papier czasopismowy od miedzianej tablicy (nie spiesz się, kiedy go odklejasz).

- Następnie wytarłem go do sucha.

- Użyłem markera permanentnego, aby wypełnić wszelkie luki w śladach, które mogły powstać podczas odrywania papieru z czasopisma.

Kroki, które podjąłem, aby wytrawić miedzianą tablicę:

- Do wytrawienia miedzianej płyty użyłem chlorku żelaza. Należy zachować ostrożność podczas obchodzenia się z chlorkiem żelaza.

- Miedź powoli zaczyna się rozpuszczać. Proces trawienia może zająć około 10 minut.

- Po zakończeniu spłukałem go w wodzie i wytarłem do sucha. (NIE pozostawiaj go w chlorku żelazowym nawet po rozpuszczeniu niechcianej miedzi, w przeciwnym razie ślady również zostaną zjedzone).

Finalizacja PCB:

- Użyłem wiertarki do wybicia niezbędnych otworów w płytce drukowanej.

- Po wywierceniu wszystkich otworów użyłem wełny stalowej do zeszorowania tonera, odsłaniając miedziane ślady pod spodem.

- Użyłem również wełny stalowej po drugiej stronie, ponieważ proces wiercenia może sprawić, że będzie szorstka.

- Wytarłem go i odsłoniłem naprawdę ładną płytkę drukowaną.

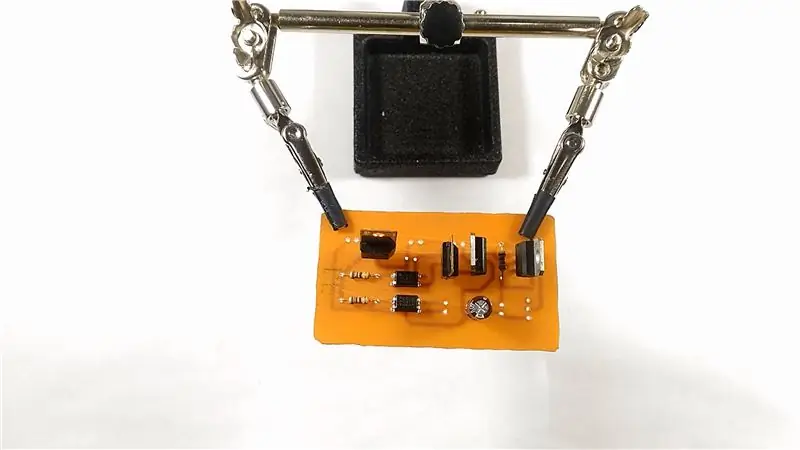

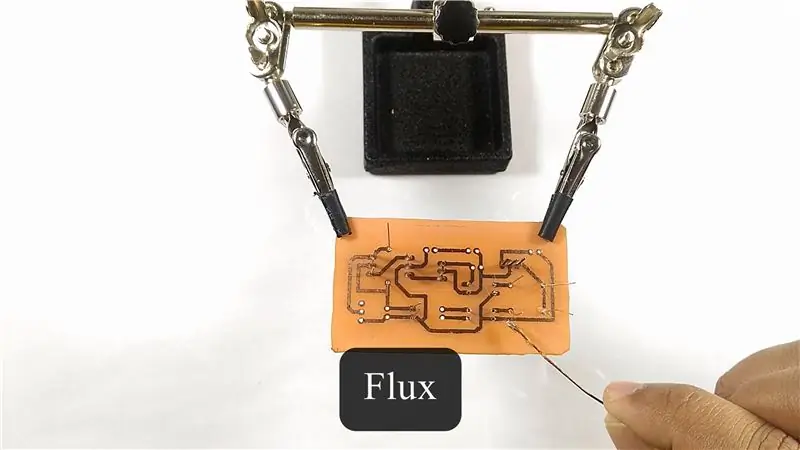

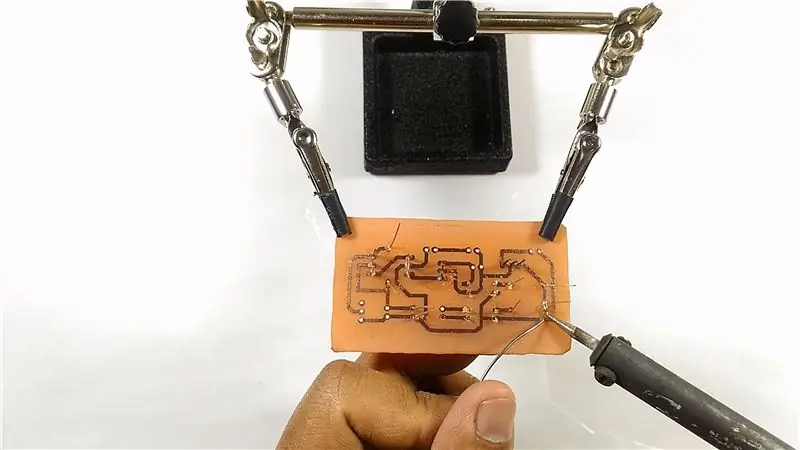

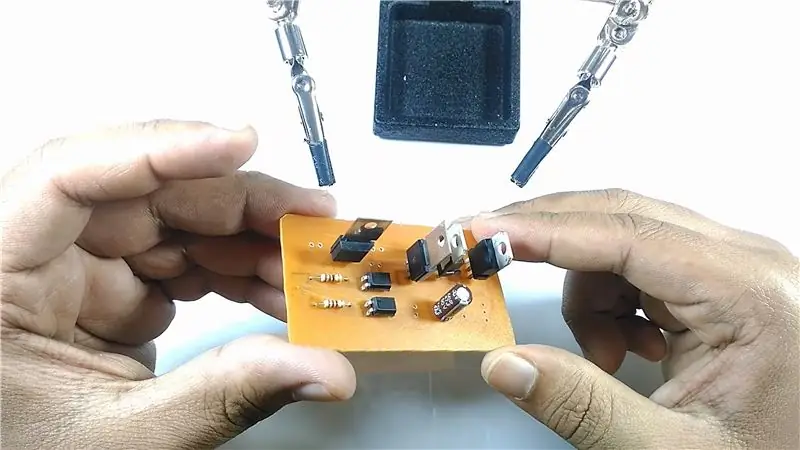

Krok 3: lutowanie komponentów na płytce drukowanej

Większość ludzi uważa lutowanie za żmudne zadanie. Ale jeśli zastosujesz się do właściwej procedury, zakochasz się w lutowaniu i uzyskasz najlepsze możliwe połączenie lutowane.

- Upewnij się, że zawsze masz wentylator wyciągowy w pobliżu stanowiska pracy, aby odsysać opary ze spalania topnika (w rzeczywistości jest to topnik, który powoduje opary, a nie lut, a to jest szkodliwe dla twoich płuc).

- NIE używaj rękawiczek (może to brzmieć sprzecznie z intuicją, ale pracujesz z narzędziem, które emituje dużo ciepła, jeśli dotknie rękawiczek, możesz nie poczuć oparzenia, dopóki rękawice nie stopią się na twoich rękach. Zaufaj mi, że tak nie chcesz palącej się gumy lub lateksu na twoich rękach.

- Zawsze wyczyść końcówkę przed lutowaniem każdego elementu. Utleniony grot nie stworzy idealnego połączenia lutowniczego. Użyj mokrej gąbki (te specjalnie do lutowania, które się nie topią i są dość tanie). NIE używaj szorstkiego papieru ściernego do czyszczenia grotu lutowniczego, ponieważ powłoka ochronna zużyje się i pozostanie goły metal.

- Użyj strumienia (zaufaj mi, to bardzo pomaga)

Komponenty, które będziesz musiał przylutować do tej płytki to:

- Tyrystor 2p4m - 2

- Regulator napięcia LM7805 - 1

- LM317 Regulowany regulator - 1

- PC817 Łącznik optyczny - 2

- Rezystor 1k - 1

- Rezystor 820 omów - 2

- Kondensator 47uf 50v - 1 (można zwiększyć w razie potrzeby)

- Żeńskie nagłówki

- Męskie nagłówki

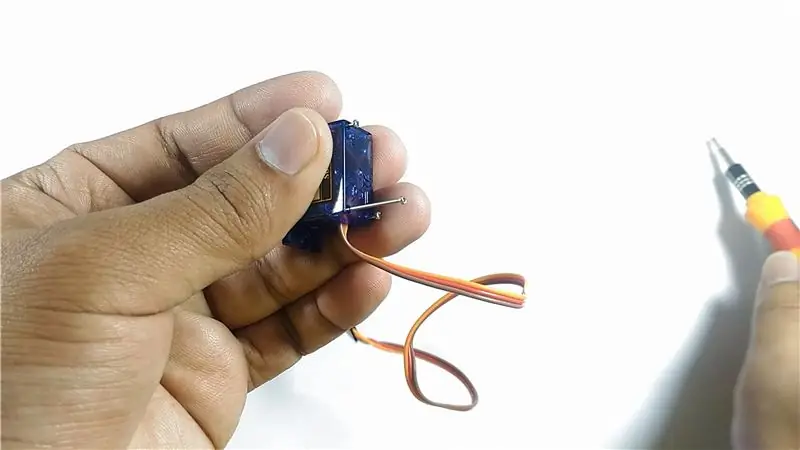

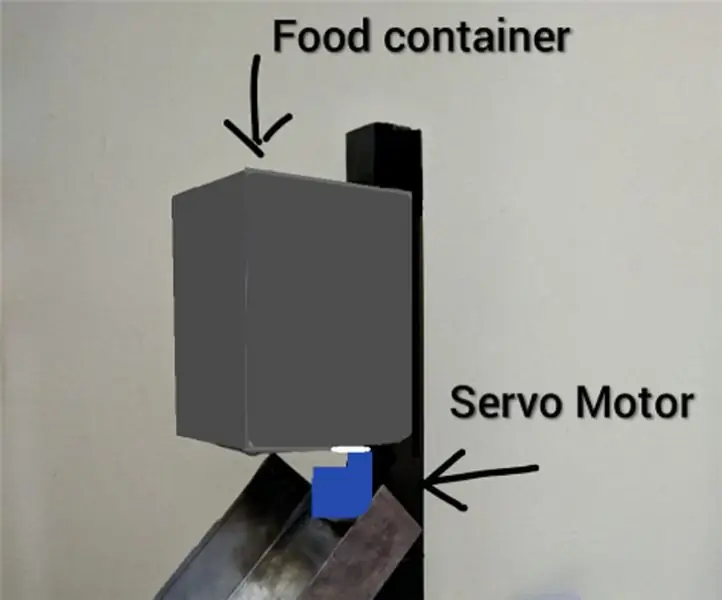

Krok 4: Modyfikowanie Servo

Serwa zwykle nie mogą się obracać w sposób ciągły. Zwykle są używane z mikrokontrolerem do regulacji pozycji.

Kroki, które podjąłem, aby stale się obracać, to:

- Wyjąłem osłonę serwa po odkręceniu śrub

- Wylutowałem przewody z obwodu wewnątrz serwa i podłączyłem bezpośrednio do silnika.

- Zdjąłem przednią pokrywę, w której znajdują się koła zębate, aby usunąć ogranicznik końcowy, który uniemożliwia ciągłe obracanie się serwomechanizmu.

- Ale z jakiegoś powodu moje serwo nie miało ogranicznika, więc włożyłem wszystko z powrotem na miejsce.

Powodem, dla którego użyłem Servo zamiast normalnego silnika, jest to, że serwo można łatwo zamontować na obudowie, a także fakt, że pojemnik na żywność można przymocować do niego za pomocą tylko jednej śruby.

Uderza dwa ptaki jednym kamieniem.

Krok 5: Modyfikacja zegarka

Większość zegarków na rękę ma funkcję alarmu, która wykorzystuje brzęczyk Piezo, aby powiadomić Cię, gdy nadejdzie ustawiony czas. Do tego projektu będziesz potrzebować tylko tego, ale nie powinien wydawać dźwięków co godzinę. Niektóre zegarki mają alarm godzinowy, który kończy się uruchamianiem podajnika co godzinę. Nie chcemy otyłych zwierząt.

Oto kroki, które podjąłem:

- Najpierw przetestowałem funkcję alarmu, a następnie sprawdziłem, który przycisk wyłącza alarm. Wygląda na to, że przycisk światła wyłącza alarm w tym konkretnym zegarku.

- Potem przeszedłem do demontażu zegarka.

- Dwa styki, które dotykają brzęczyka piezoelektrycznego, wysyłają do niego sygnał i będziemy potrzebować tych zacisków, aby uruchomić nasz obwód.

- Przyciski działają poprzez dotknięcie wspólnego styku do zacisków na obwodzie zegarka.

- Po odkręceniu płytki uchwytu baterii zerwałem wspólne styki pełniące rolę przycisków.

- Wlutowałem przewód do płytki, abym mógł go używać jako wspólnego styku.

- Wlutowałem inny przewód do zacisku, który łączy się z brzęczykiem piezoelektrycznym.

- Następnie odseparowałem wyświetlacz od obwodu, aby móc przylutować przewody do jego styków przycisków.

Jak zrobiłem bazę do trzymania przycisków:

- Wlutowałem 3 mini przełączniki przyciskowe do kawałka kropki, która posłuży do zmiany ustawień zegarka.

- Podłączyłem jeden zacisk wszystkich 3 przełączników do wspólnego styku zegarka.

- Następnie podłączyłem przyciski zegarka do poszczególnych przełączników.

- Płytka akumulatora została przylutowana do wspólnego zacisku przełączników, a zacisk brzęczyka piezo został podłączony do przedłużaczy.

- Podłączyłem też przewód do wyłącznika alarmu, który, jak się okazało, jest przyciskiem do lampki na zegarku.

Po zakończeniu tego wszystkiego przykręciłem zegarek z powrotem na miejsce.

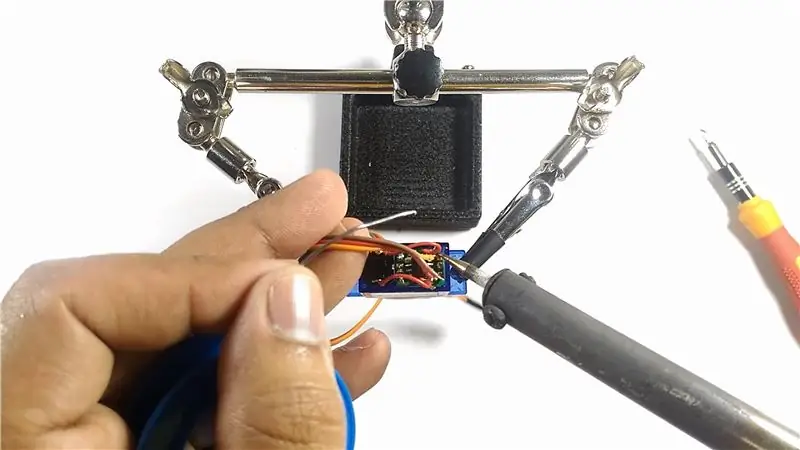

Krok 6: Lutowanie pozostałych komponentów

Pozostałe elementy do przylutowania:

- Wlutowałem dwa przewody do lewego i środkowego pinu potencjometru 10K.

- Wlutowałem również złącze baterii 9 V do płytki drukowanej.

- Do płytki przylutowano również potencjometr.

- Wejście sygnału alarmowego zostało podłączone do pierwszego tyrystora, a wspólny styk do masy płytki PCB.

- Przewód wyłączający alarm był podłączony do kolektora drugiego transoptora, a emiter do uziemienia.

- Następnie wlutowałem kilka przewodów, które łączyłyby się z mikroprzełącznikiem.

- Dodałem mini przełącznik suwakowy między płytą a mikroprzełącznikiem, aby podajnik można było wyłączyć w razie potrzeby.

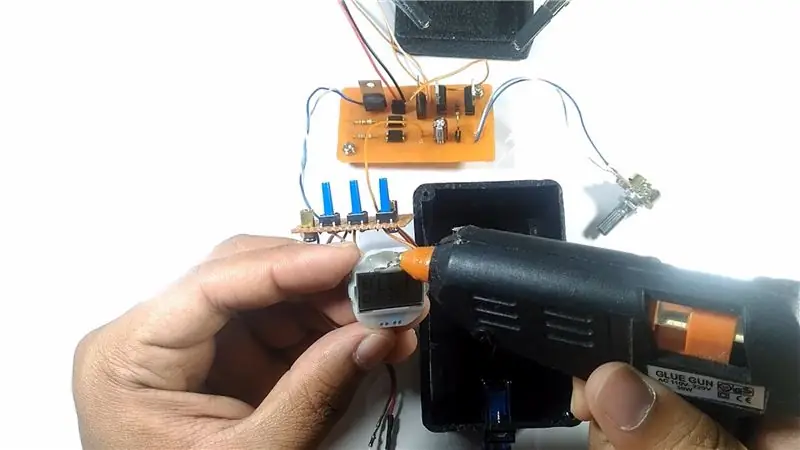

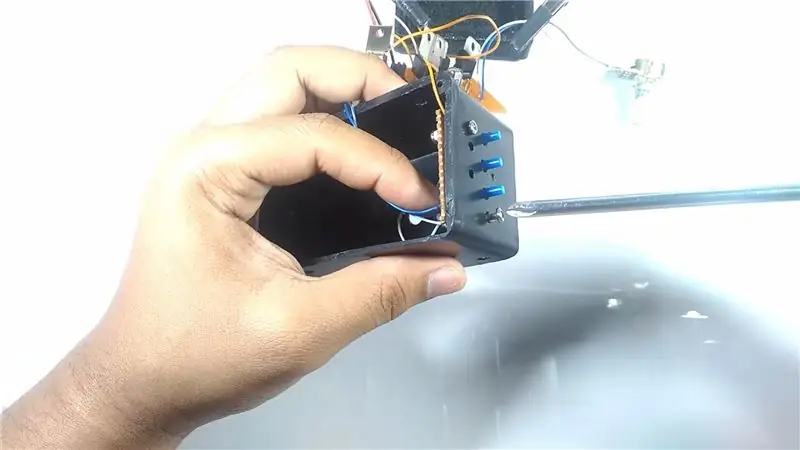

Krok 7: Obudowa komponentów

Kroki, które podjąłem, aby zainstalować wszystkie komponenty w obudowie:

- Użyłem plastikowej obudowy, w której wcześniej wykonałem niezbędne otwory.

- Serwo włożyłem w niezbędny otwór i przykręciłem.

- Do przyklejenia zegarka do obudowy użyłem gorącego kleju.

- Następnie przykręciłem przyciski zegarka do obudowy (wszystkie 3 przyciski wydają się działać idealnie).

- Do płytki podłączyłem serwo, a do obudowy zamontowałem potencjometr i przełącznik suwakowy.

- Następnie przez mały otwór obok serwa wyprowadziłem przewody do mikroprzełącznika i przykręciłem płytkę PCB do obudowy.

- Zamocowałem plastikową klamrę na dolnej pokrywie obudowy tak, aby podajnik można było łatwo zamontować na akwarium i zakręciłem pokrywę.

- Na potencjometrze umieściłem gałkę, żeby łatwiej było ją regulować.

- Przyciąłem przewody do mikroprzełącznika i przylutowałem go do normalnie zamkniętych styków mikroprzełącznika.

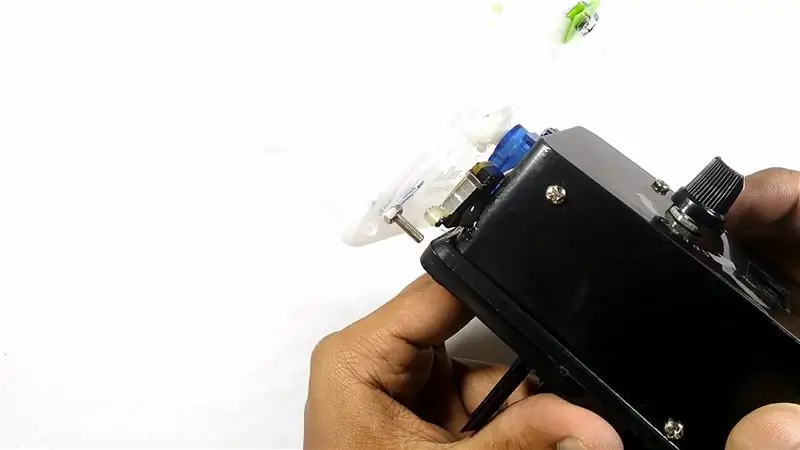

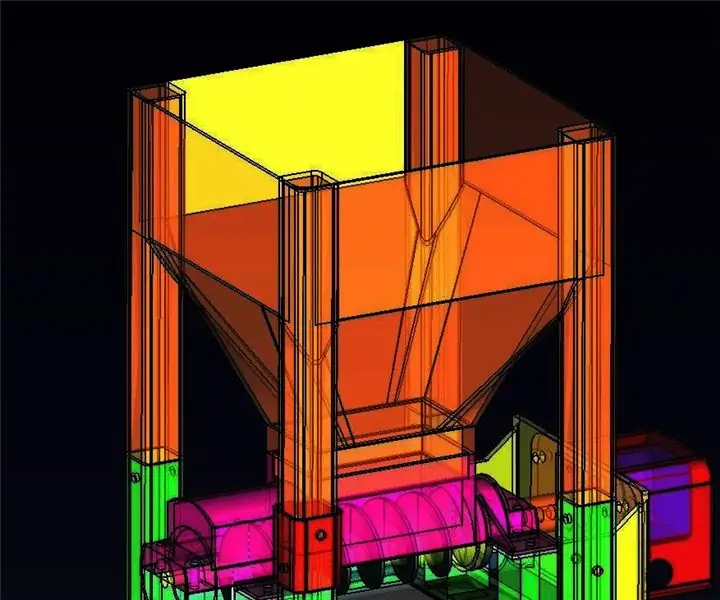

Krok 8: Pojemnik na żywność

Do przechowywania karmy, która ma być dozowana przez podajnik, użyłem plastikowego pojemnika.

- Zrobiłem kilka otworów, każdy dla innej funkcji.

- Jako przegrodę użyłem kawałka plastiku, do którego również zrobiłem otwór, przez który przechodziło jedzenie.

- Użyłem gorącego kleju do przyklejenia go do pojemnika.

- Użyłem również innego kawałka plastiku jako regulowanej osłony, aby ograniczyć ilość jedzenia, które wypada z karmnika.

- Użyłem nakrętki i śruby, aby przymocować regulowaną pokrywę do pojemnika.

- Do przyklejenia nakrętki użyłem gorącego kleju.

- Następnie przykleiłem ramię serwa do środkowego otworu pojemnika gorącym klejem.

- Do otworu na krawędzi dodałem nakrętkę i śrubę. Będzie to używane do wyzwalania mikroprzełącznika.

- Następnie przymocowałem w pojemniku do serwomechanizmu za pomocą śruby dołączonej do serwomechanizmu.

Krok 9: Uruchom test

W teście początkowym serwo działa bez zatrzymywania się po jednym obrocie. Musimy więc wyregulować śrubę, która ma uruchamiać mikroprzełącznik.

Wydaje się, że w drugim teście działa prawidłowo.

Dodałem pokrywę pojemnika i ponownie przetestowałem. Wydaje się, że działa idealnie.

Poszedłem dalej i oznaczyłem wyłącznik i przyciski sterujące zegarem.

Kręcąc potencjometrem możemy regulować prędkość z jaką obraca się serwo.

Dodałem trochę pokarmu dla ryb i włączyłem podajnik. Następnie przetestowałem funkcję karmienia na czas. Działa doskonale.

Krok 10: Jak działa obwód

Zasadniczo alarm zegarka uruchamia podajnik do dozowania żywności, a mikroprzełącznik wyłącza obrót po pełnym obrocie.

Cały proces polega na tym, że:

- Zegarek wysyła impuls do brzęczyka piezoelektrycznego, który powoduje dźwięk, który słyszysz.

- Impuls jest bardzo mały, więc do wychwytywania impulsu używamy tyrystora.

- Impuls włącza tyrystor, umożliwiając przepływ prądu.

- Ale impuls szybko się włącza i wyłącza (co powoduje dźwięk bip-stop-bip-stop….), więc potrzebujemy drugiego tyrystora, aby utrzymać go w stanie włączonym.

- Włączenie pierwszego tyrystora powoduje włączenie obu transoptorów

- Pierwszy transoptor włącza drugi tyrystor (i pozostaje on włączony, nie wyłączając się do momentu naciśnięcia mikroprzełącznika).

- Drugi transoptor włącza przełącznik wyłączający alarm (jest to spowodowane tym, że jeśli alarm nadal emituje sygnał dźwiękowy, a dozownik wykonał już jeden obrót, będzie się obracał, ponieważ zegarek nadal wysyła sygnał. Spowoduje to wiele obrotów zamiast tylko jednego).

- Po tym, jak drugi transoptor wyłączy alarm, pierwszy tyrystor również się wyłączy, ale drugi tyrystor pozostanie włączony.

- Gdy dozownik wykona jeden pełny obrót, śruba, którą przykręciliśmy do jednej z krawędzi, uderzy w mikroprzełącznik i odłączy zasilanie od obwodu (ponieważ przylutowaliśmy przewody do styku normalnie zwartego).

- Kondensator, który dodaliśmy do układu, da mu ostatni kopniak, którego serwo potrzebuje, aby przejść przez mikroprzełącznik, nawet po odłączeniu zasilania. Jest to potrzebne, ponieważ jeśli nie ma kondensatora, śruba utknie na mikroprzełączniku i utrzyma odłączone zasilanie.

- Karmienie ustaje do czasu, gdy zegarek ponownie wyśle sygnał, gdy alarm zostanie włączony.

- Cykl się powtarza

Mam nadzieję, że ta instrukcja pomoże. Pamiętaj, aby zagłosować na to poniżej, abyśmy mogli nadal tworzyć niesamowite projekty i udostępniać Ci instrukcje. Bądź super i do zobaczenia w kolejnym projekcie:)

Zalecana:

Inteligentny karmnik dla zwierząt: 9 kroków

Smart Pet Feeder: Czy masz zwierzaka? Nie: zaadoptuj jeden! (i wróć do tej instrukcji). Tak: dobra robota! Czy nie byłoby wspaniale, gdybyś mógł karmić i podawać wodę ukochanej osobie bez anulowania planów, aby wrócić do domu na czas? Mówimy, nie martw się, mo

Automatyczny karmnik dla zwierząt przy użyciu AtTiny85: 6 kroków

Automatyczny podajnik karmy dla zwierząt korzystający z AtTiny85: O trabalho Automatyczny karmnik dla zwierząt korzystający z AtTiny85 de PET Engenharia obliczeń i licencji Creative Commons - Atribuição 4.0 Internacional

Inteligentny karmnik dla zwierząt: 11 kroków

Smart Pet Feeder: Jestem studentem Akademii Howest Kortrijk w Belgii. Zrobiłem karmnik specjalnie dla kotów i psów. Zrobiłem ten projekt dla mojego psa. Wiele razy wieczorem nie ma mnie w domu, żeby nakarmić psa. Z tego powodu mój pies musi czekać na jedzenie. Z TH

Karmnik dla kotów (dla zwierząt domowych): 10 kroków

Karmnik dla kotów Industrial Strength (dla zwierząt domowych): Podróżuję przez wiele tygodni i mam te dzikie koty na zewnątrz, które muszą być karmione podczas mojej nieobecności. Od kilku lat korzystam ze zmodyfikowanych podajników zakupionych od Amazona sterowanych za pomocą komputera raspberry pi. Mimo że moje

DIY Najprostszy automatyczny karmnik dla zwierząt z Arduino: 3 kroki

DIY Najprostszy automatyczny karmnik dla zwierząt z Arduino: Witam miłośników zwierząt domowych! W głębi duszy każdy z nas chce mieć w domu uroczego szczeniaka lub kociaka, a może nawet rodzinę ryb. Ale z powodu naszego intensywnego życia często wątpimy w siebie: „Czy będę w stanie zaopiekować się moim zwierzakiem?” Podstawowym obowiązkiem