Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

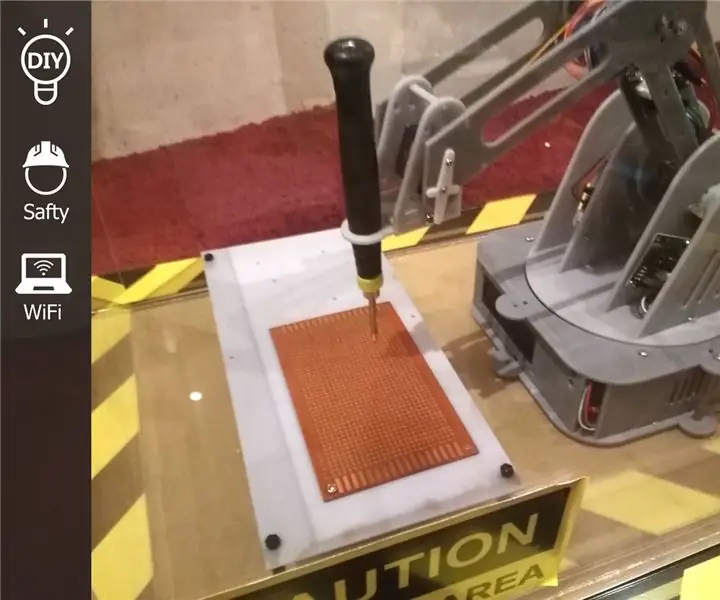

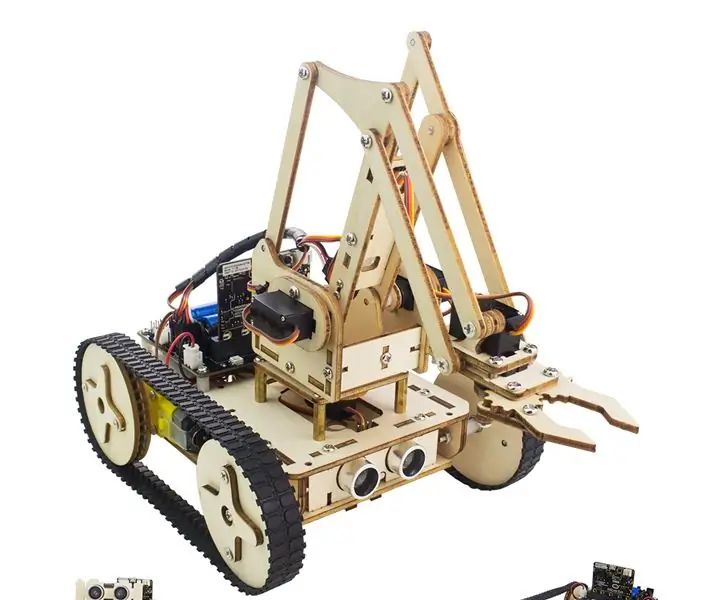

Ta instrukcja pokazuje, jak lutować części elektroniczne na płytce drukowanej za pomocą ramienia robota

Pomysł na ten projekt wpadł mi do głowy przypadkowo, gdy szukałem różnych możliwości ramion robotycznych, potem okazało się, że jest kilka, które obejmują ten obszar zastosowania (zautomatyzowane ramię robota do spawania i lutowania).

Właściwie miałem wcześniej doświadczenie w budowaniu podobnych projektów, ale tym razem projekt był bardzo użyteczny i skuteczny.

Zanim zdecydowałem się na jego kształt, widziałem wiele aplikacji i innych projektów, zwłaszcza w branży, projekty Open Source bardzo mi pomogły w znalezieniu odpowiedniego i odpowiedniego kształtu.

Dzieje się tak dzięki nauce stojącej za wizualnym karmieniem naszych mózgów.

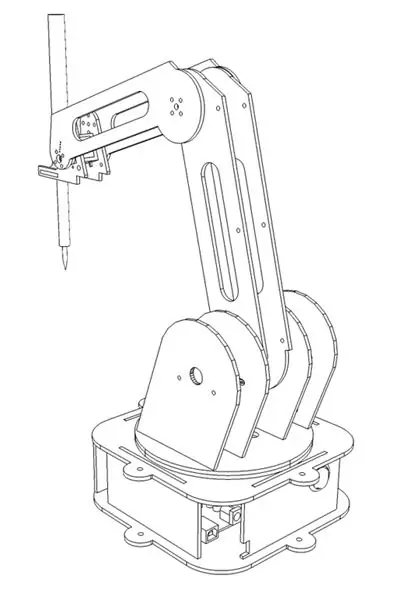

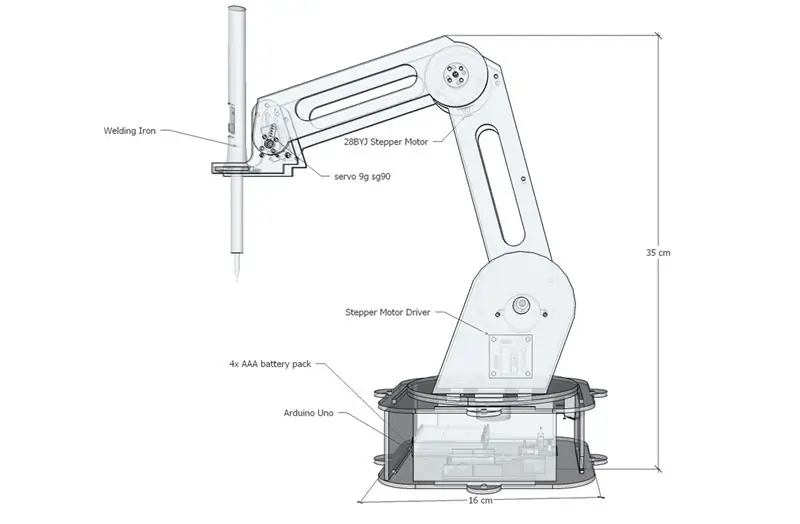

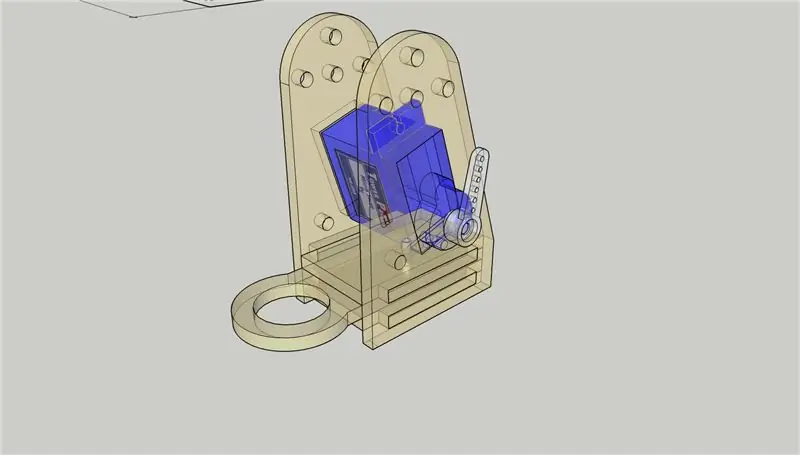

Krok 1: Projekt

Na początku widziałem wiele profesjonalnych projektów, których nie udało się zrealizować ze względu na złożoność.

Potem postanowiłem zrobić własny produkt inspirowany innymi projektami, więc skorzystałem z Google Sketch up 2017 pro. każda część została zaprojektowana do montażu obok siebie w określonej kolejności, jak pokazano na następnym zdjęciu.

A przed montażem musiałem przetestować części i wybrać odpowiednią lutownicę, rysując wirtualny projekt wykończeniowy jako przewodnik dla mnie.

Rysunki te pokazują rzeczywisty kształt rozmiaru trwałości wykończeniowej i prawidłowe wymiary każdej części, aby wybrać odpowiednią lutownicę.

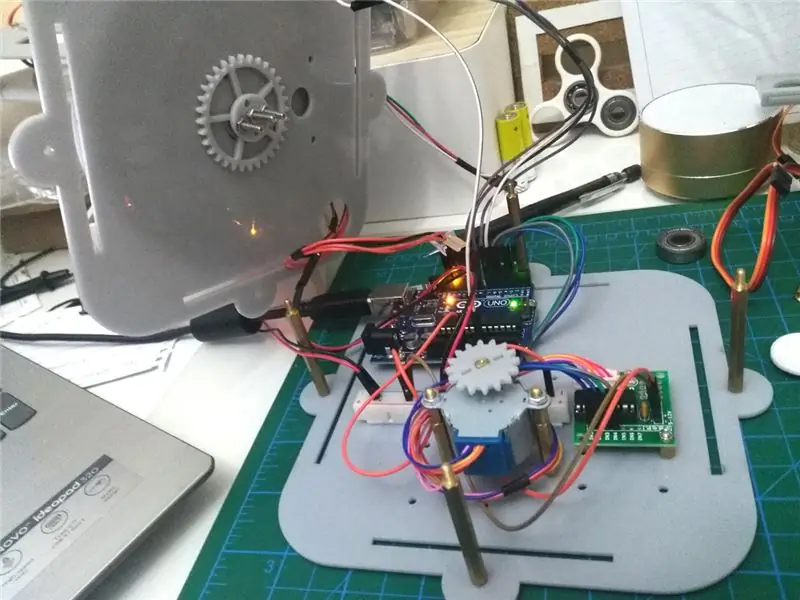

Krok 2: Części elektroniczne

1. Silnik krokowy 28BYJ-48 z modułem sterownika ULN2003

2. Arduino Uno R3

3. Silnik serwo z mikro metalowymi przekładniami MG-90S

4. MODUŁ SZEREGOWY LCD 1602 I2C

5. Płytka do krojenia chleba

6. Przewody połączeniowe

7. Moduł obniżania poziomu

8. Metalowa przekładnia z mikro serwosilnikiem

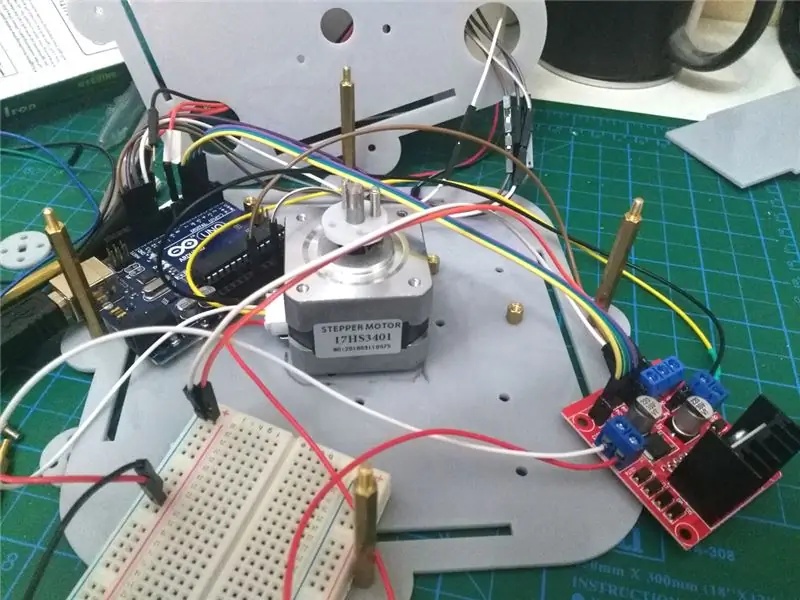

Krok 3: Obsługa i instalacja

W trakcie pracy napotkałem pewne przeszkody, o których musimy ogłosić.

1. Ramiona były zbyt ciężkie, aby mogły być trzymane przez małe silniki krokowe, i naprawiliśmy to w następnej wersji lub nadruku wycinanym laserowo.

2. Ponieważ model został wykonany z tworzywa sztucznego, tarcie obracającej się podstawy było duże, a ruchy nie były płynne.

Pierwszym rozwiązaniem był zakup większego silnika krokowego, który byłby w stanie wytrzymać ciężar i tarcie, a my przeprojektowaliśmy podstawę, aby pasowała do większego silnika krokowego.

Właściwie problem nadal ustępuje, a większy silnik go nie naprawił, a to dlatego, że tarcie między dwiema plastikowymi powierzchniami obok nie możemy wyregulować garnka w procentach. Maksymalna pozycja obrotu nie jest maksymalnym prądem, jaki może dostarczyć sterownik. Musisz zastosować technikę pokazaną przez producenta, w której mierzysz napięcie podczas obracania potencjometru.

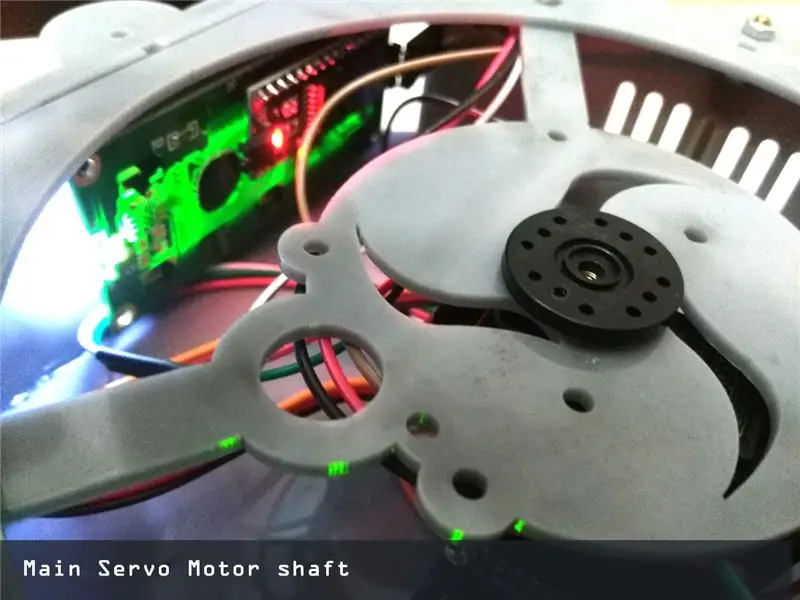

Potem uciekłem się do całkowitej zmiany konstrukcji bazowej i zamontowałem serwomotor z metalową przekładnią zamiast mechanizmu zębatek.

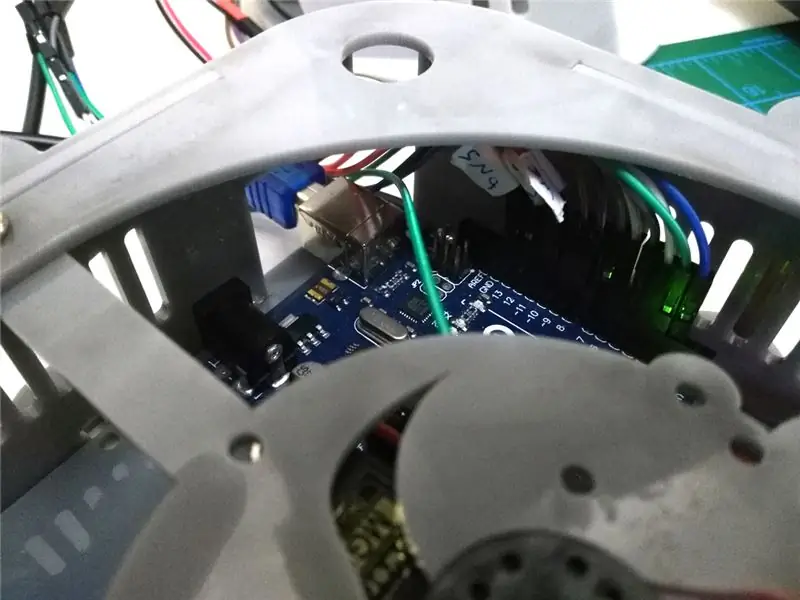

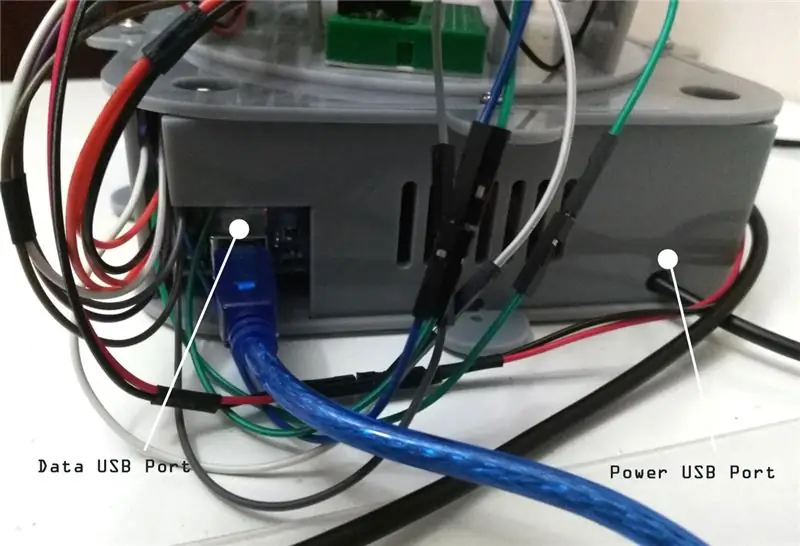

3. napięcie

Płytka Arduino może być zasilana z gniazda zasilania DC (7-12V), złącza USB (5V) lub pinu VIN płytki (7-12V). Doprowadzenie napięcia przez piny 5V lub 3,3V omija regulator, a my zdecydowaliśmy się kupić specjalny kabel USB obsługujący napięcie 5V z komputera PC lub dowolnego zasilacza.

więc Silniki krokowe i inne komponenty działają prawidłowo przy zaledwie 5 woltach i aby zabezpieczyć części przed wszelkimi problemami, naprawiamy moduł obniżania.

Moduł obniżający napięcie to konwerter obniżający napięcie (konwerter obniżający napięcie) to konwerter mocy DC-DC, który obniża napięcie (podczas zwiększania prądu) z wejścia (zasilania) do wyjścia (obciążenie), a także utrzymuje stabilność lub napięcie.

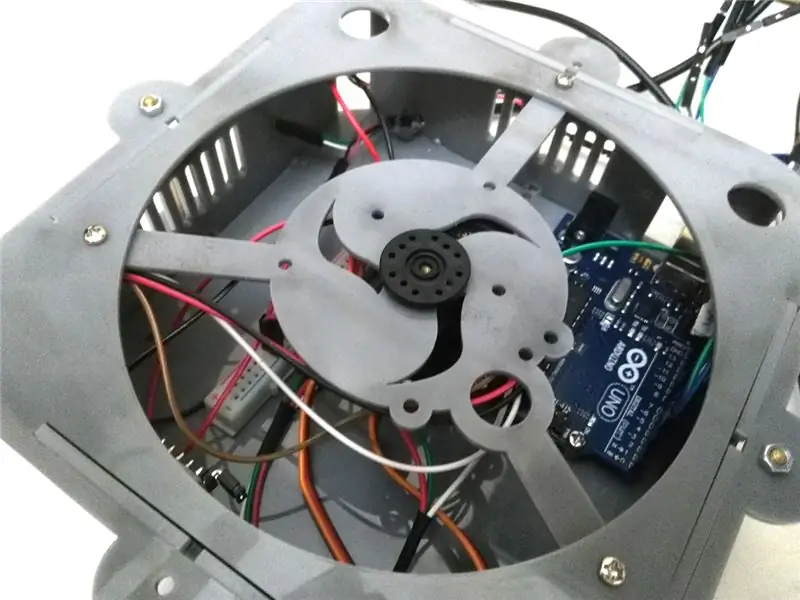

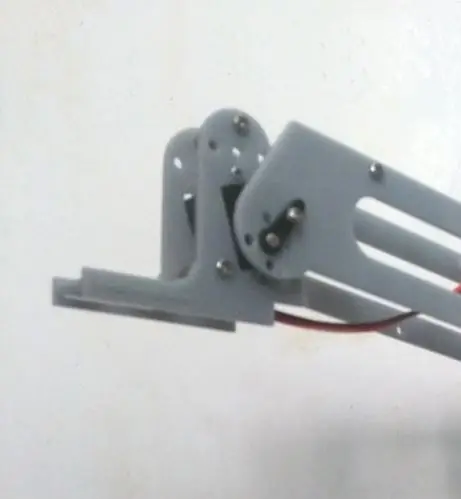

Krok 4: Modyfikacje

Po kilku modyfikacjach zmieniliśmy konstrukcję modelu, zmniejszając rozmiar ramion i wykonując odpowiedni otwór na przekładnię serwomotoru, jak pokazano.

A podczas testów serwomotorowi udało się prawidłowo obrócić ciężarek o 180 stopni, ponieważ jego wysoki moment obrotowy oznacza, że mechanizm jest w stanie poradzić sobie z większymi obciążeniami. To, jaką siłę obrotową może wytworzyć serwomechanizm, zależy od czynników konstrukcyjnych - napięcia zasilania, prędkości wału itp.

Również używanie I2c było miłe, ponieważ używa tylko dwóch pinów i można umieścić wiele urządzeń i2c na tych samych dwóch pinach. Na przykład możesz mieć do 8 plecaków LCD + LCD na dwóch pinach! Zła wiadomość jest taka, że musisz użyć „sprzętowego” pinu i2c.

Krok 5: Uchwyt lub chwytak lutownicy

Chwytak

naprawiono za pomocą serwomotoru z metalową przekładnią, aby udźwignąć ciężar lutownicy.

serwo.attach(9, 1000, 2000);

servo.write (ograniczenie (kąt, 10, 160));

Na początku mieliśmy przeszkodę, którą był drgający i wibrujący silnik, dopóki nie znaleźliśmy podstępnego kodu, który dawał anioły ograniczające.

Ponieważ nie wszystkie serwa mają pełny obrót o 180 stopni. Wielu nie.

Więc napisaliśmy test, aby określić, gdzie są granice mechaniczne. Użyj servo.write Microseconds zamiast servo.write Podoba mi się to bardziej, ponieważ pozwala użyć 1000-2000 jako zakresu podstawowego. Wiele serw będzie obsługiwać poza tym zakresem, od 600 do 2400.

Wypróbowaliśmy więc różne wartości i zobaczyliśmy, skąd pojawia się buzz informujący o osiągnięciu limitu. Następnie trzymaj się tych limitów tylko wtedy, gdy piszesz. Możesz ustawić te limity, gdy używasz servo.attach(pin, min, max)

Znajdź prawdziwy zakres ruchu i upewnij się, że kod nie próbuje przesunąć go poza końcowe ograniczniki, do tego przydatna jest funkcja ograniczenia () Arduino.

a oto link do lutownicy USB:

Mini 5V DC 8W USB Power Lutownica + Uchwyt na stojak z przełącznikiem dotykowym

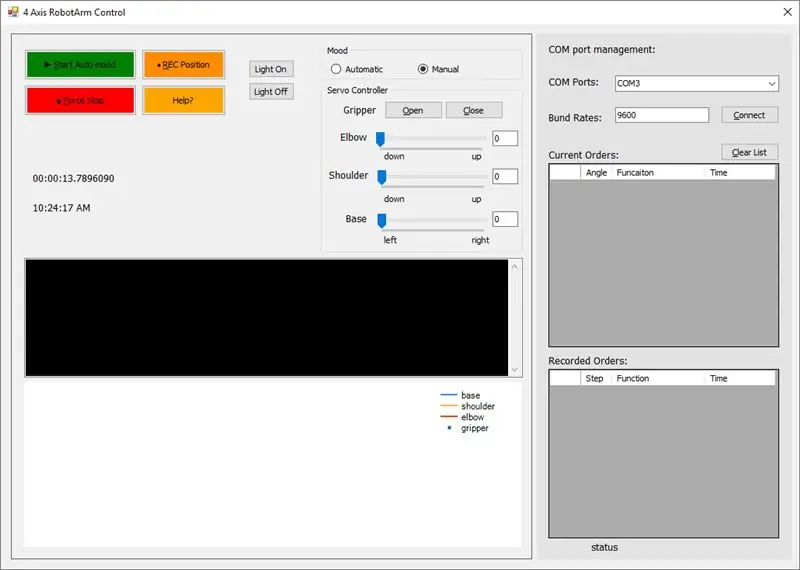

Krok 6: Kodowanie

Arduino Korzystanie z bibliotek

środowisko można rozbudować za pomocą bibliotek, tak jak większość platform programistycznych. Biblioteki zapewniają dodatkowe funkcje do wykorzystania w szkicach, m.in. praca ze sprzętem lub manipulacja danymi. Aby użyć biblioteki w szkicu.

#include AccelStepper.h

#include MultiStepper.h #include Servo.h #include Wire.h #include LiquidCrystal_I2C.h

Zalecana:

Ramię robota z chwytakiem: 9 kroków (ze zdjęciami)

Ramię robota z chwytakiem: Zbieranie drzewek cytrynowych jest uważane za ciężką pracę ze względu na duże rozmiary drzew, a także ze względu na gorący klimat regionów, w których sadzone są drzewa cytrynowe. Dlatego potrzebujemy czegoś innego, aby pomóc robotnikom rolnym w łatwiejszym wykonywaniu ich pracy

Elementy do lutowania powierzchniowego - Podstawy lutowania: 9 kroków (ze zdjęciami)

Elementy do lutowania powierzchniowego | Podstawy lutowania: Do tej pory w mojej serii Podstawy lutowania omówiłem wystarczająco dużo podstaw lutowania, abyś mógł zacząć ćwiczyć. W tym Instructable to, co będę omawiać, jest nieco bardziej zaawansowane, ale jest to niektóre z podstaw lutowania Compo do montażu powierzchniowego

RAMIĘ ROBOTYCZNE Xbox 360 [ARDUINO]: RAMIĘ AXIOM: 4 kroki

![RAMIĘ ROBOTYCZNE Xbox 360 [ARDUINO]: RAMIĘ AXIOM: 4 kroki RAMIĘ ROBOTYCZNE Xbox 360 [ARDUINO]: RAMIĘ AXIOM: 4 kroki](https://i.howwhatproduce.com/images/004/image-10492-21-j.webp)

RAMIĘ ROBOTYCZNE Xbox 360 [ARDUINO]: RAMIĘ AXIOM:

Ramię robota ROS MoveIt, część 2: Kontroler robota: 6 kroków

Ramię robota ROS MoveIt Część 2: Kontroler robota: https://github.com/AIWintermuteAI/ros-moveit-arm.gitW poprzedniej części artykułu stworzyliśmy pliki URDF i XACRO dla naszego ramienia robota i uruchomiliśmy RVIZ, aby kontrolować nasze ramię robota w symulowanym środowisku.Tym razem zrobimy to z p

JAK ZŁOŻYĆ IMPONUJĄCE DREWNIANE RAMIĘ ROBOTA (CZĘŚĆ 3: RAMIĘ ROBOTA) -- W OPARCIU O MIKRO: WĘDZIK: 8 kroków

JAK ZŁOŻYĆ IMPONUJĄCE DREWNIANE RAMIĘ ROBOTA (CZĘŚĆ 3: RAMIĘ ROBOTA) -- W OPARCIU O MIKRO: BITN: Kolejny proces instalacji opiera się na zakończeniu trybu omijania przeszkód. Proces instalacji w poprzedniej sekcji jest taki sam, jak proces instalacji w trybie śledzenia linii. Następnie spójrzmy na ostateczną formę A