Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

MechWatch to zegarek, który zaprojektowałem tak, aby miał zalety Arduino pod względem elastyczności, ale chciałem, aby wyglądał i czuł się tak profesjonalnie wykonany, jak tylko potrafię. W tym celu ta instrukcja wykorzystuje dość zaawansowaną elektronikę do montażu powierzchniowego (bez odsłoniętych połączeń z lutem) i sprzęt do frezowania CNC.

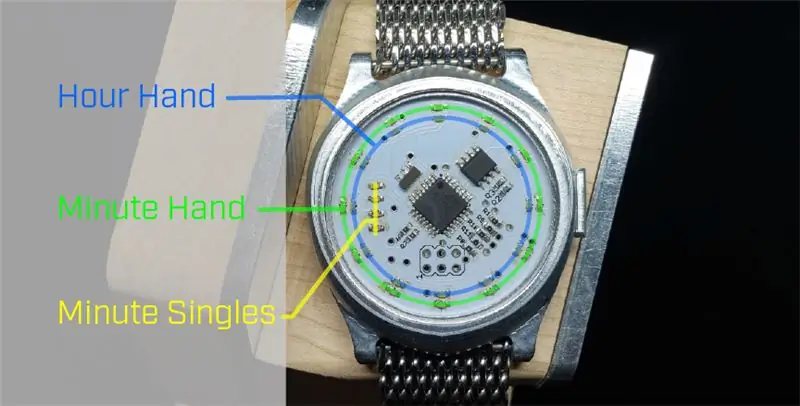

Zacznę od tego, jak odczytywany jest czas, od ilustracji na drugim zdjęciu. Istnieją dwa pierścienie LED, jeden to wskazówka godzinowa, a drugi działa jak wskazówka minutowa, wskazując od 1 do 12 jak na analogowej tarczy zegara. Ponieważ wskazówka minutowa może poruszać się tylko w 5-minutowych odstępach, są 4 oddzielne diody LED pokazujące pojedyncze minuty. Jako przykład trzecie zdjęcie pokazuje zegarek wyświetlający 9:41.

Interakcja z zegarkiem odbywa się za pomocą dwukierunkowego przełącznika z boku, który przesuwa się w kierunku występów (do przodu/do tyłu). Aby ustawić czas:

1. naciśnij i przytrzymaj przełącznik, aż światła zgasną. Po zwolnieniu czas zacznie migać, a przełącznik można przesunąć w górę/w dół, aby zmienić godzinę

2. Naciśnij i przytrzymaj przełącznik ponownie, aż światła zgasną, aby przejść do ustawiania minut w ten sam sposób

3. Naciśnij i przytrzymaj przełącznik, aż światła ponownie się wyłączą, aby zaoszczędzić czas

4. Jeśli zwlekasz zbyt długo z ustawianiem czasu bez naciskania przycisku, zegarek po prostu przejdzie w stan uśpienia bez zapisywania zmian

Ta instrukcja opisuje, jak wykonać kompletny zegarek i zawiera wszystkie potrzebne pliki źródłowe.

Krok 1: Projektowanie elektroniki

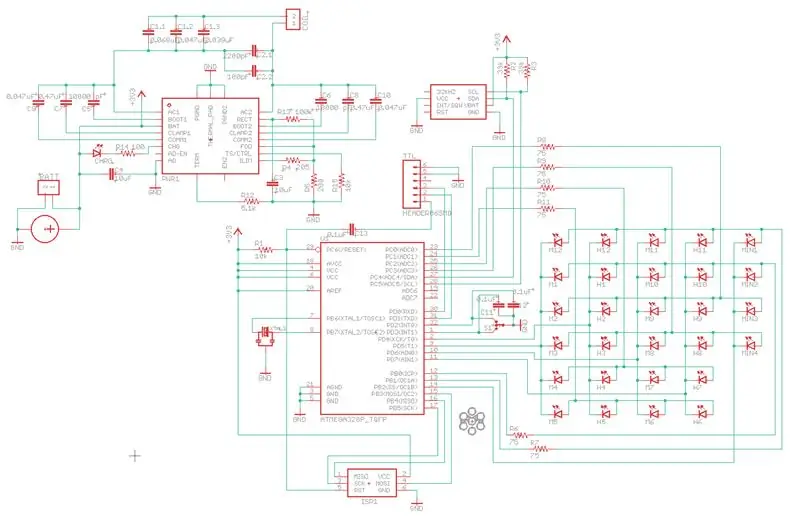

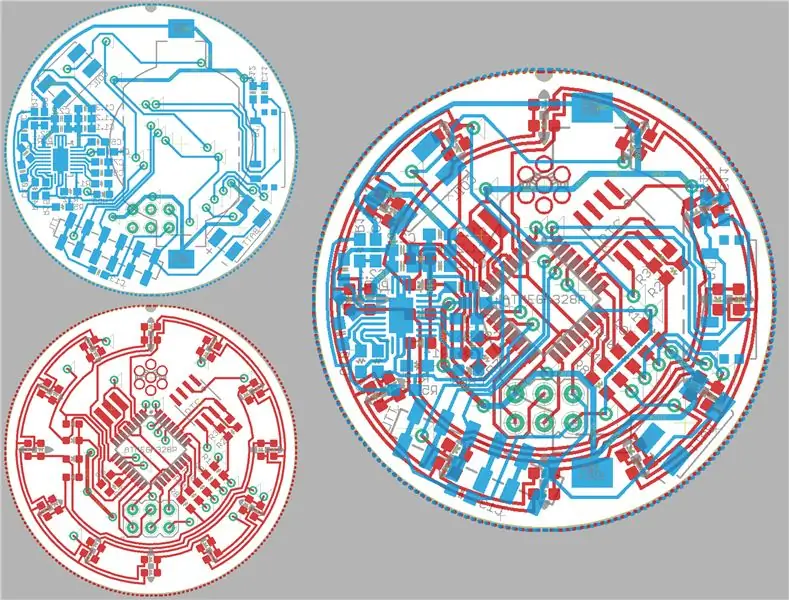

Ten krok przedstawia specyfikę elektroniki. Pierwszy obraz to schemat elektryczny, pokazujący zarys wszystkich części. Drugi obraz przedstawia układ planszy, góra jest czerwona, a dół niebieski.

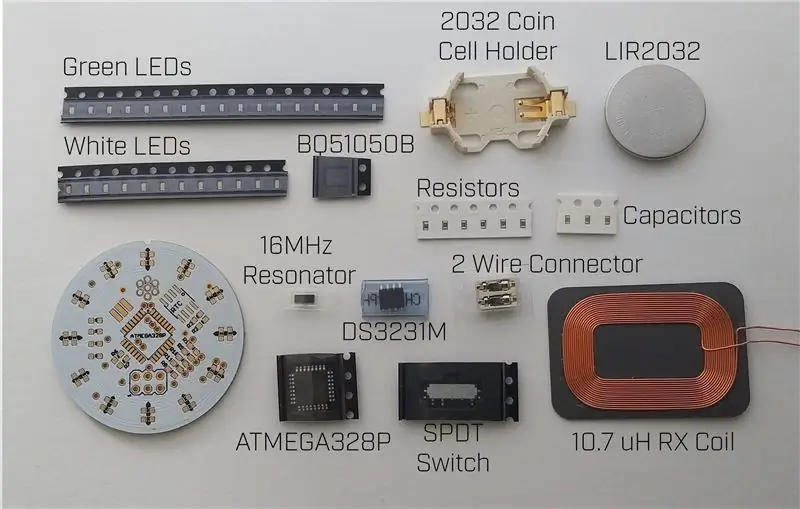

Dla wszystkich zainteresowanych dokładnym zestawieniem materiałów dla wszystkich części elektronicznych oraz miejscem ich zakupu załączyłem plik excel z linkami, zamiast przewijać długą listę.

Chciałem, aby górna część płytki drukowanej była stosunkowo przejrzysta i miała spójną estetykę, więc umieściłem mikrokontroler na środku i umieściłem wokół niego RTC, kryształ i rezystory. Diody LED otaczają otoczenie, a nawet ślady wokół zewnętrznej części odzwierciedlają estetykę okrągłej konstrukcji.

Aby połączyć diody LED z mikrokontrolerem, można je ułożyć w siatkę, co wymaga 12 cyfrowych pinów I/O do ich zasilania. Poza tym chcę używać zegara czasu rzeczywistego (RTC) do pomiaru czasu, aby móc wprowadzić mikrokontroler w głęboki sen, aby oszczędzać energię. RTC zużywa znacznie mniej energii niż mikrokontroler, co pozwala na nawet 5 dni między ładowaniami. Do komunikacji z mikrokontrolerem RTC wymaga komunikacji I2C. Wybrałem ATMEGA328P, ponieważ spełnia te wymagania i jestem już zaznajomiony z jego używaniem (jest również używany w wielu Arduino).

Do interakcji z zegarkiem użytkownik potrzebuje jakiegoś przełącznika, więc znalazłem dwukierunkowy przełącznik suwakowy, który powraca do środka za pomocą sprężyn. Zewnętrzny przełącznik suwakowy jest mocowany do przełącznika elektrycznego za pomocą śruby ustalającej.

Postanowiłem użyć baterii litowej do zasilania wszystkiego i ładowania indukcyjnego Qi, aby go naładować. Chciałem uniknąć używania wszelkiego rodzaju złączy do ładowania zegarka, ponieważ mają one otwory, które wpuszczają brud i wodę i prawdopodobnie z czasem będą korodować, będąc tak blisko skóry. Po przeczytaniu większej liczby arkuszy danych, niż ktokolwiek chciałby kiedykolwiek, zdecydowałem się na BQ51050BRHLT. Ma dobre schematy referencyjne i wbudowaną ładowarkę do akumulatorów litowych (miejsce jest na wagę złota).

Ponieważ nie było fajnego sposobu na ułożenie elektroniki ładowania Qi na górze, musiałem umieścić ją z tyłu płytki z baterią. Przełącznik również znajduje się z tyłu, ale to dlatego, że jest to lepsze miejsce do podłączenia zewnętrznego przełącznika.

Krok 2: Montaż elektroniki

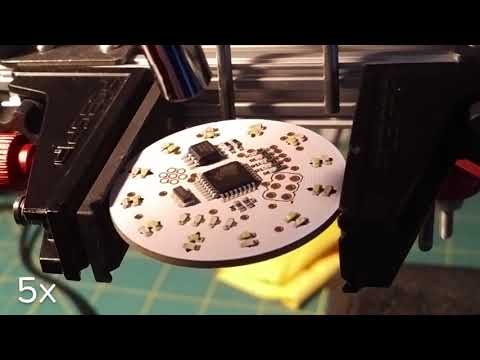

Na pierwszym zdjęciu ułożyłem prawie wszystkie elementy elektroniki. Pominąłem kilka kondensatorów i rezystorów, ponieważ wszystkie wyglądają bardzo podobnie i łatwo je pomylić lub zgubić.

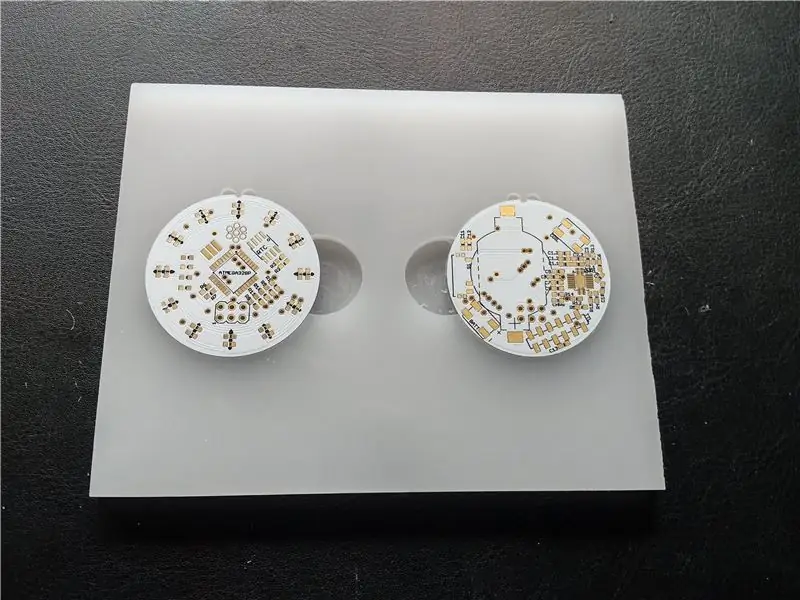

Aby uzyskać lut na padach, użyję szablonu lutowniczego. Szybko wykonałem uchwyt na drugim zdjęciu, aby płytki drukowane były wyrównane pod szablonem, ale dostępnych jest kilka prostszych opcji, najprostsza to taśma.

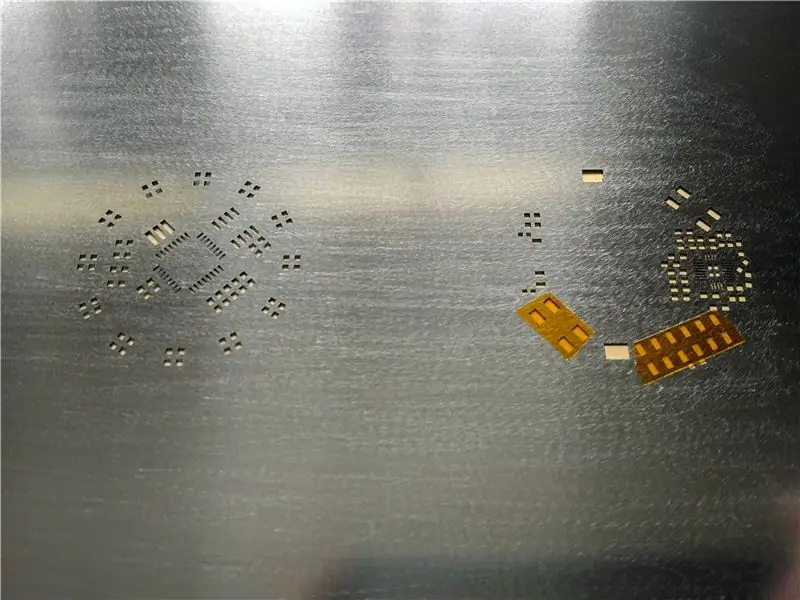

Trzecie zdjęcie przedstawia szablon wyrównany nad płytą. Czwarte zdjęcie pokazuje rozmazywanie pasty lutowniczej w otworach szablonu. Ważne jest, aby szablon po nałożeniu lutu uniósł się prosto do góry. To zdjęcie pokazuje również prowizoryczny sposób, w jaki to robię, ponieważ nigdy wcześniej nie używałem szablonu. Następnym razem nie kupiłbym ramy. Łatwiej byłoby po prostu przykleić mniejszy arkusz wzdłuż jednej krawędzi bez ramy, żyć i uczyć się.

Teraz żmudne i trudne zadanie; umieść każdą z części na planszy za pomocą pęsety. Zdjęcie 7 pokazuje umieszczone części, a zdjęcie 8 pokazuje je lutowane.

Film w miejscu szóstego zdjęcia pokazuje proces lutowania. Używam stacji lutowniczej na gorące powietrze ustawionej na 450C, aby stopić lut bez naruszania części, alternatywnie można użyć pieca lutowniczego do zrobienia tego samego. Po przylutowaniu spodu użyj multimetru ustawionego na tryb ciągłości, aby sprawdzić, czy nie ma zwarcia między sąsiednimi pinami na IC. Po znalezieniu zwarcia użyj lutownicy, aby odciągnąć ją od chipa i złamać.

Podczas lutowania w ten sposób ważne jest, aby powoli podgrzewać płytkę przez kilka minut, zanim przejdziesz do stopu. W przeciwnym razie szok termiczny może zniszczyć części. Proponuję zapoznać się z bardziej szczegółowymi instrukcjami, jeśli nie znasz tej metody.

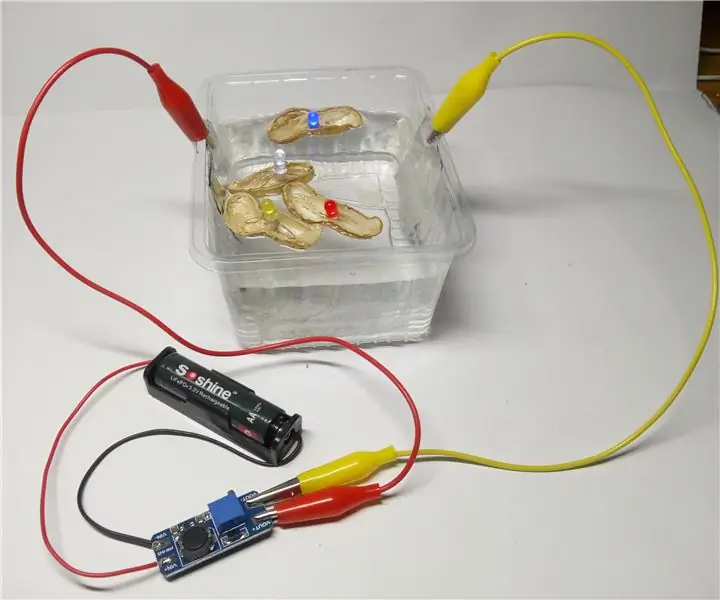

Następnie należy podłączyć cewkę do złącza 2-przewodowego i przytrzymać ją nad bazą ładującą. Jeśli wszystko poszło dobrze, zielona lampka ładowania powinna zaświecić się na około sekundę, a następnie zgasnąć. Jeśli bateria jest podłączona, zielona lampka ładowania powinna świecić do momentu zakończenia ładowania.

Po tym, jak ładowanie działa zgodnie z oczekiwaniami, to ten sam proces lutowania górnej części płytki. Uwaga dotycząca diod LED na rysunku 9, na dole diod LED znajduje się małe oznaczenie wskazujące orientację. Strona, w którą wychodzi mała linia, to wąski koniec trójkąta na schemacie LED. Ważne jest, aby to sprawdzić dla każdej używanej diody LED do montażu powierzchniowego, ponieważ oznaczenia mogą się różnić u różnych producentów.

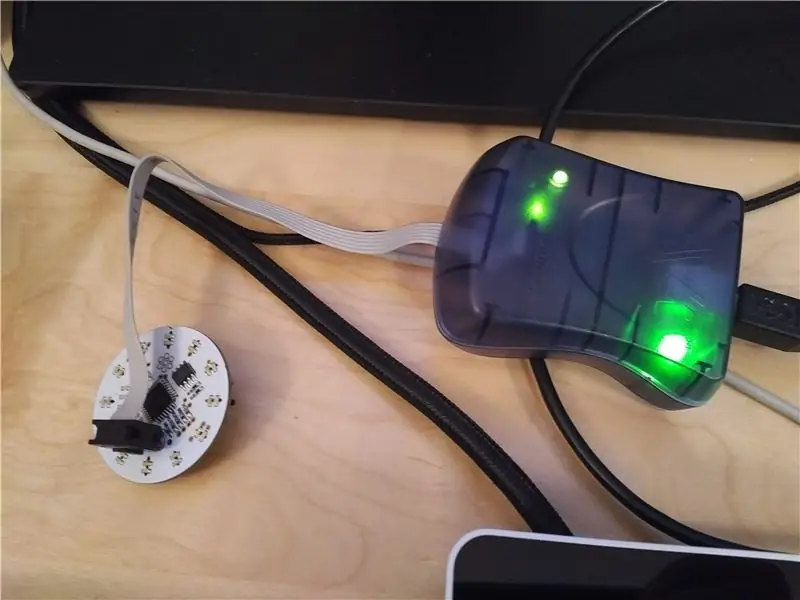

Krok 3: Programowanie i testowanie elektroniki

Użyj AVRISP mkII do zaprogramowania mikrokontrolera (wciśnij i przytrzymaj shift podczas klikania upload w Arduino IDE). Możliwe jest również użycie go do zwykłego wypalenia bootloadera i skorzystania z połączenia szeregowego z tyłu zegarka za pomocą kabla FTDI. Ale poprzez obejście bootloadera i programowanie bezpośrednio za pomocą AVR ISP mkII kod uruchamia się szybciej po włączeniu zasilania.

Do tego kroku dołączyłem kod. Jeśli ktoś chciałby przyjrzeć się dokładniej, skomentowałem kod, aby wyjaśnić, co robi każda część. Ogólna struktura kodu to maszyna stanów. Każdy stan ma fragment kodu, który uruchamia, a także warunki przejścia do innego stanu.

Większość kodu sterującego pinami I/O bezpośrednio kontroluje rejestry, jest trochę trudniejszy do odczytania, ale może być nawet 10 razy szybszy w wykonaniu niż digital. Write lub Read.

Krok 4: Konfiguracja obróbki

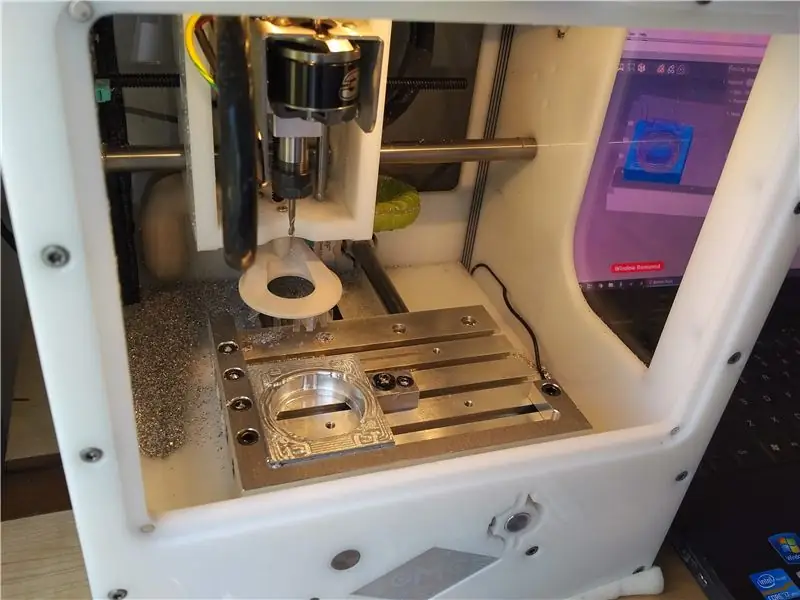

Konfiguracja obróbki koperty zegarka jest dość złożona i wymaga sporo przygotowań.

Młyn, którego używam, to Othermill v2 (obecnie zwany Bantam Tools) z zestawem zacisków na palce. Zaciski pozwalają mi trzymać obrabiany przedmiot z boków, których używam do pierwszego ustawienia.

Obróbka zegarka odbywa się w trzech konfiguracjach. Pierwsza konfiguracja ma po prostu materiał wyjściowy przymocowany do łoża CNC, a frez wycina wewnętrzny kształt zegarka i usuwa trochę powierzchni. Konfiguracja oprogramowania do obróbki jest widoczna na szóstym zdjęciu.

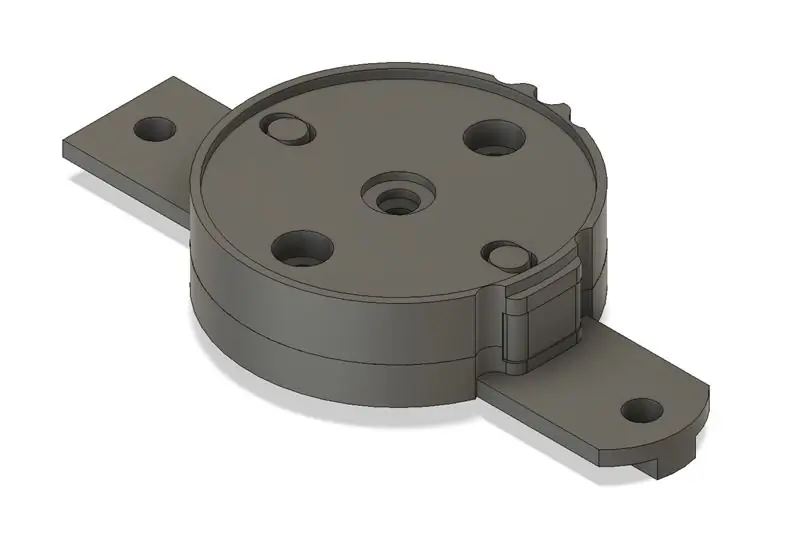

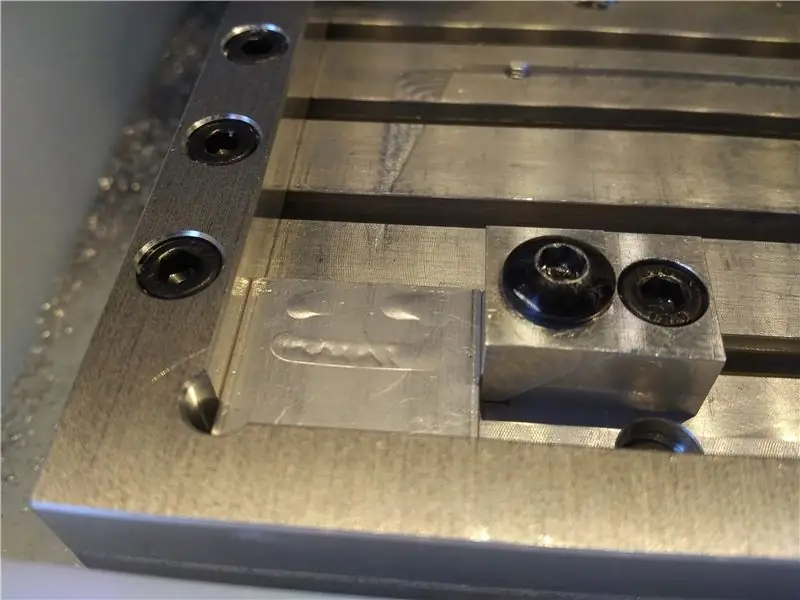

Druga konfiguracja wymaga niestandardowego uchwytu do trzymania koperty zegarka od wewnątrz, dzięki czemu możliwe jest wycięcie całego górnego zewnętrznego kształtu zegarka. Niestandardowe urządzenie można zobaczyć na pierwszym zdjęciu z widokiem rozstrzelonym na drugim zdjęciu. Mały środkowy element ma gwintowany otwór, więc po dokręceniu śruby podnosi element i wciska dwie boczne części do koperty zegarka, przytrzymując ją na miejscu. Oprogramowanie do obróbki dla drugiej konfiguracji pokazano na rysunku 7.

Trzecia konfiguracja wymaga innego niestandardowego urządzenia do trzymania zegarka; ten jest nieco prostszy. Oprawa składa się z podstawy i elementu, który wchodzi do wnętrza zegarka. Element wewnątrz zegarka rejestruje się z dwoma słupkami na podstawie i śrubami na miejscu, aby utrzymać obudowę zegarka do góry nogami.

Obrobiłem elementy osprzętu z większych kawałków aluminium i pozostawiłem je połączone wypustkami. Po obrobieniu obu stron wycinam wypustki piłą do przewijania i szlifuję je na gładko.

Dołączyłem pliki CAD fusion360, których użyłem do wykonania wszystkich części (w tym koperty zegarka i przełącznika bocznego), ale kieruj się własnym osądem, jeśli spróbujesz wykonać części. Nie odpowiadam, jeśli coś pójdzie nie tak i się zepsuje.

Wskazówka dotycząca dokładniejszego oprzyrządowania: najpierw obrabiaj dowolną część, która łączy się z maszyną, a następnie umieść ją w ostatecznym miejscu, a następnie obrób do ostatecznych wymiarów. Gwarantuje to, że wiele drobnych błędów nie komplikuje się i nie trzyma koperty zegarka w niewłaściwym miejscu. Ta wiedza przyniosła ci stos złomu aluminium.

Krok 5: Obróbka obudowy

Na pierwszym zdjęciu widać początkowy aluminiowy blank. Używam piły otworowej 1-1/4 , aby usunąć środek, co oszczędza sporo czasu na obróbkę.

Jak wspomniano w poprzednim kroku, istnieją 3 ustawienia obróbki obudowy. Pierwsza konfiguracja po obróbce jest widoczna na rysunku 2. Najpierw używam frezu trzpieniowego 1 1/8" (płasko na dole), aby usunąć większość materiału. Następnie przełączam się na frez trzpieniowy 1/32", aby wyciąć 4 śruby otwory. Aby wyciąć gwinty w otworach na śruby, używam następnie frezu do gwintów M1,6 (z narzędzi Harvey). Konkretne ustawienia, których używam, są zawarte w pliku CAD Fusion360.

Zdjęcie 3 pokazuje drugie ustawienie z skończoną obróbką, a 4 zdjęcie pokazuje trzecie ustawienie przed obróbką.

Druga konfiguracja jest obrabiana przy użyciu frezu walcowego 1/8", aby szybko usunąć większość materiału, a następnie używam młyna kulowego 1/8" (okrągły koniec) do cięcia zakrzywionych powierzchni. Operacje są takie same dla trzeciej konfiguracji.

Druga konfiguracja wymaga użycia innego specjalistycznego narzędzia, piły do cięcia 3/4 ze zmodyfikowanym trzpieniem, aby mogła ściśle przylegać do uchwytu koperty zegarka. Piła do cięcia obraca się z prędkością 16500 obr./min i porusza się z prędkością 30 mm/min. popycha to, do czego jest zdolny Othermill, więc może być konieczne spowolnienie go jeszcze bardziej. Ten krok jest pokazany na powyższym filmie.

Jeśli chcesz dowiedzieć się więcej o szczegółach obróbki CNC, wskażę Ci NYC CNC na YouTube, wykonują lepszą pracę niż ja kiedykolwiek mogłem tutaj.

Tylko w celach informacyjnych dla tych, którzy wiedzą, co to znaczy, ustawienia używane w othermill v2 dla frezu walcowo-czołowego 1/8 to 16400 obr./min (163,5 m/min), 300 mm/min, głębokość skrawania 1 mm i szerokość 1,3 mm skaleczenie.

Ponieważ othermill nie ma wystarczającej wysokości z, aby utrzymać zegarek na boku, muszę ręcznie wywiercić otwory na pasek zegarka i otwór na przełącznik boczny. Aby pomóc zlokalizować je na nieregularnych bokach zegarka, wydrukowałem w 3D kilka przewodników, widocznych na zdjęciach 5-7. Aby zwiększyć dokładność wiercenia, ważne jest, aby wiertło wsunąć jak najgłębiej do uchwytu; to utrudnia wędrowanie bitowi.

Otwór przełącznika bocznego ma kształt nieokrągły, więc po rozpoczęciu pracy z wiertłem należy go doszlifować, do czego służą szwajcarskie pilniki. Za pomocą suwmiarki mierzę obecny otwór i piłuję go do właściwego wymiaru. Otwór powinien znajdować się 4,6 mm od górnej powierzchni, 3,8 mm od dolnej powierzchni i 25,8 mm od najdalszego punktu każdego ucha. Proponuję obejrzeć Clickspring na YouTube dla inspiracji podczas wypełniania dziury.

Krok 6: Obróbka przełącznika bocznego

Pliki użyte w tym kroku zostały zawarte w pliku zip z powrotem w ustawieniach obróbki.

Przełącznik boczny jest wykonany bardzo podobnie do obudowy MechWatch. Jest frezowany za pomocą frezu walcowego 1/8" przy tych samych ustawieniach, co obudowa. Następnie użyj młyna kulowego 1/8" na zakrzywionych powierzchniach, takie same ustawienia jak poprzednio.

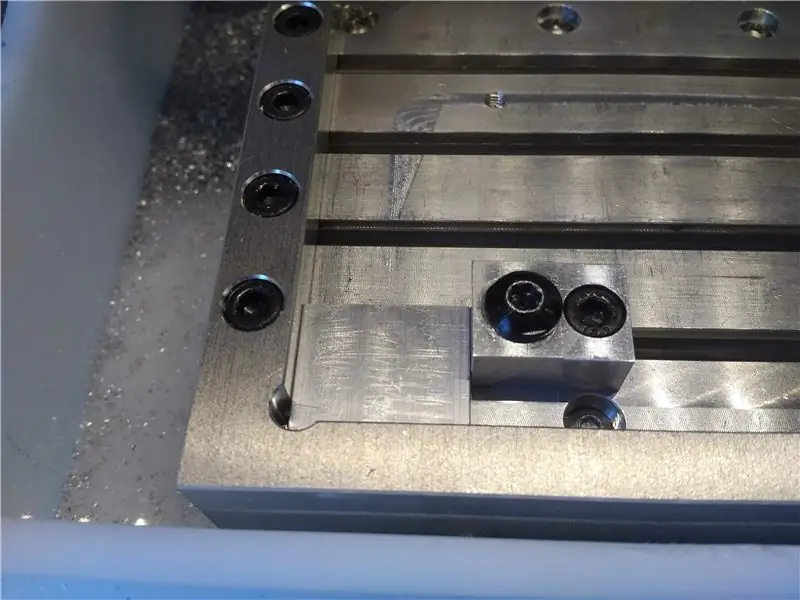

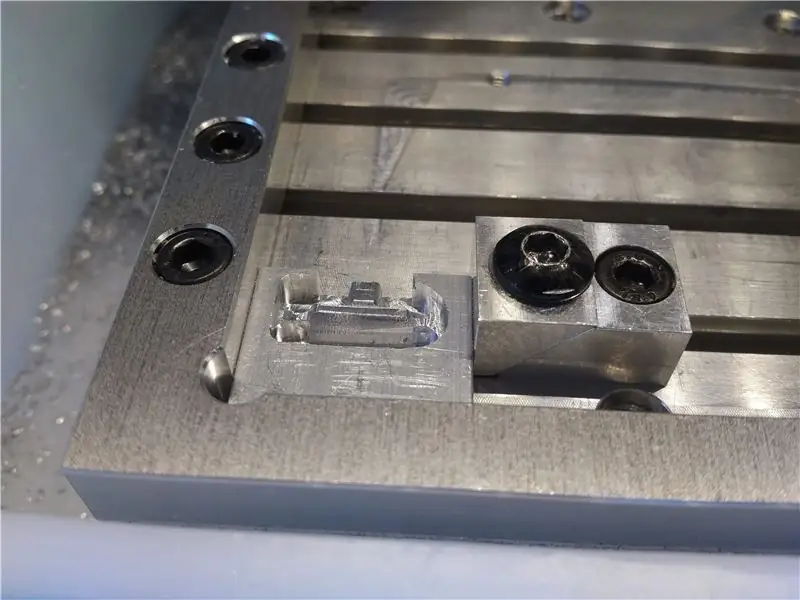

Drugie ustawienie widać na zdjęciach 3-4 przed i po obróbce. Frez trzpieniowy 1/8", młyn kulowy 1/8", frez trzpieniowy 1/32", a następnie frez do gwintów M1,6. (jest gwintowany otwór do mocowania go do przełącznika na płycie).

Obrabiam przełącznik z większego kawałka aluminium z dwóch powodów. Pierwszym powodem jest to, że mogę zacisnąć boki i nie przypadkowo wyfrezować kawałek trzymający go. Drugi jest taki, że kiedy włożę go do gniazda do trzeciej operacji, nadal można go zacisnąć (patrz rysunek 5).

Krok 7: Obróbka tylnej części obudowy

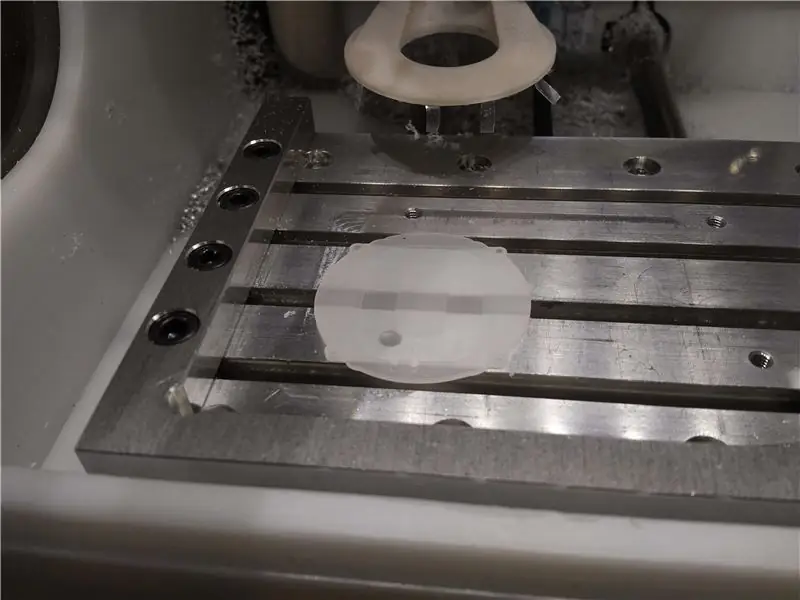

Spód zegarka wykonany jest z akrylu, musi być niemetaliczny ze względu na ładowanie indukcyjne. Używam kawałków aluminium, aby odsunąć go od krawędzi (każdy o grubości 12,7 mm) i dwustronnej taśmy, aby utrzymać go na miejscu.

Ponieważ plastik jest znacznie łatwiejszy w obróbce niż aluminium, możliwe jest bardziej agresywne ustawienie CNC. Począwszy od frezu palcowego 1/8" ustawienia to 16500 obr./min, prędkość skrawania 600 mm/min, głębokość skrawania 1,5 mm i szerokość skrawania 1 mm. Aby wyciąć drobne szczegóły, użyj frezu palcowego 1/32" z te same ustawienia, ale głębokość cięcia 0,25 mm i szerokość cięcia 0,3 mm.

Po wykręceniu wykałaczki z kłody (powinienem użyć cieńszej kolby, ale taką mam) mam gotowy zegarek. Ma wycięty kształt elektromagnesu, aby zegarek był cienki.

Aby wyjąć go z łóżka wkładam klucz imbusowy w rowek T i delikatnie podważam, przesuwając się do następnego punktu, gdy zacznie się luzować.

Ostatnim krokiem jest pobranie wiertła i delikatne pogłębienie otworów na spodniej stronie. Robię to ręcznie obracając wiertło. Uważam, że łatwiej jest mi się skoncentrować i kontrolować.

Ponownie pliki użyte w tym kroku zostały zawarte w pliku zip z powrotem w ustawieniach obróbki.

Krok 8: Montaż zegarka

To najbardziej satysfakcjonujący krok, biorąc wszystkie części i składając je w ostateczny zegarek. Wszystkie ułożone części (bez paska zegarka o szerokości 24 mm i prętów sprężynowych o długości 24 mm i średnicy 1,5 mm) są widoczne na zdjęciu 1.

Pierwsza część jest trudna, ponieważ zamówione przeze mnie oringi o średnicy 40 mm są w rzeczywistości bliższe 37 mm, więc trzeba je szybko rozciągnąć i zainstalować. Użyj końca kulkowego klucza imbusowego, aby wcisnąć go na miejsce, obracając go wzdłuż rowka, jak pokazano na rysunku 2.

Gdy pierścień uszczelniający o przekroju okrągłym jest prawidłowo osadzony, mocno wciśnij szkiełko (o średnicy 40 mm i grubości 1,5 mm) do koperty zegarka. O-ring powinien utrzymywać go na miejscu, będąc prawie niewidocznym.

Teraz czas na instalację elektroniki. Najpierw wytrzyj wnętrze kryształu niestrzępiącą się ściereczką i umieść elektronikę w etui, zwracając uwagę na klucz, aby zachować prostą orientację. Płytka powinna być dobrze osadzona w obudowie, ale jeśli jest poluzowana, można ją zabezpieczyć niewielką kroplą superkleju na kluczu, aby utrzymać ją na miejscu.

Gdy elektronika jest już włożona, boczny przełącznik przechodzi przez otwór i nad przełącznikiem zamontowanym na płytce drukowanej. Śruba dociskowa M1.6 utrzymuje te dwie części razem, jak pokazano na rysunku 4.

Następnie dłuższe kable na cewce należy złożyć i schować tak, aby nie ocierały odsłoniętych styków elektrycznych.

Przedostatnim krokiem jest zamknięcie wszystkiego i przymocowanie plastikowej obudowy z powrotem za pomocą 4 śrub M1,6. Ważne jest, aby zwrócić uwagę, aby kształt z tyłu pokrywał się z kształtem cewki. Może być konieczne dostosowanie położenia drutu, aby lepiej pasował.

Ostatnim krokiem jest przymocowanie paska zegarka za pomocą sprężynowych prętów szybkiego zwalniania (zdjęcia 8-9). W zależności od wybranej opaski może być konieczna modyfikacja opaski do pracy ze sprężynami. W przypadku pokazanej opaski z siatki rekina używam przecinaków do drutu, aby utworzyć mały otwór na mechanizm szybkiego zwalniania.

Krok 9: Uwagi końcowe

Zegarek jest już gotowy!

Tylko kilka uwag: przełącznik boczny może czasami stać się trochę lepki, aby to naprawić, może być konieczne powiększenie otworu lub dostosowanie położenia przełącznika poprzez poluzowanie śruby ustalającej, przytrzymanie przełącznika blisko ciała i ponowne dokręcenie śruba.

Do ładowania zegarka wykonałem niestandardową podstawkę ładującą opartą na ładowarce Adafruit Qi (https://www.adafruit.com/product/2162) widoczne na drugim zdjęciu, ale to już temat na inny czas.

Niezależnie od wybranej ładowarki należy pamiętać, że między cewką a ładowarką nie może znajdować się metal. Ponieważ wybrana przeze mnie opaska jest metalowa, musi obejść ładowarkę

Dziękuję za przeczytanie do końca, mam nadzieję, że czegoś się nauczyłeś. Z radością udostępniam MechWatch po miesiącach tworzenia.

I nagroda w Konkursie Zegarów

Zalecana:

Islamski zegarek i alarm RaspberryPi: 15 kroków (ze zdjęciami)

RaspberryPi Islamski zegarek i alarm: Muzułmanie na całym świecie odmawiają pięć modlitw każdego dnia, a każda modlitwa musi odbyć się o określonej porze dnia. ze względu na eliptyczny sposób, w jaki nasza planeta porusza się wokół Słońca, co sprawia, że czasy wschodów i zachodów słońca różnią się w ciągu roku, że

Najlepszy zegarek binarny: 12 kroków (ze zdjęciami)

The Ultimate Binary Watch: Niedawno zapoznałem się z koncepcją zegarków binarnych i zacząłem prowadzić badania, aby sprawdzić, czy mogę zbudować taki dla siebie. Nie udało mi się jednak znaleźć istniejącego projektu, który byłby jednocześnie funkcjonalny i stylowy. Więc zdecydowałem

Zegarek Vortex: zegarek Infinity Mirror: 10 kroków (ze zdjęciami)

Zegarek Vortex: zegarek Infinity Mirror Wristwatch: Celem tego projektu było stworzenie wersji zegarka z lustrem nieskończoności do noszenia. Wykorzystuje diody LED RGB do wskazywania czasu, przypisując godziny, minuty i sekundy odpowiednio do czerwonego, zielonego i niebieskiego światła i nakładając te odcienie, aby

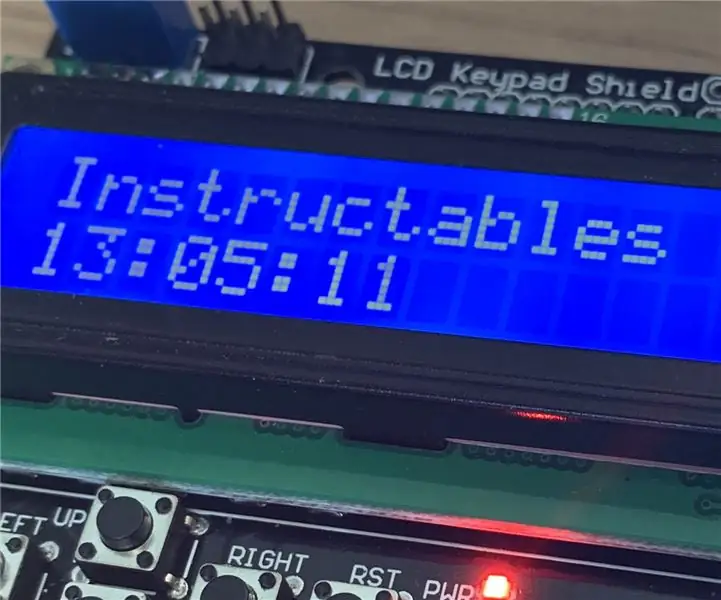

Cyfrowy zegarek na Arduino przy użyciu maszyny skończonej: 6 kroków

Cyfrowy zegarek na Arduino przy użyciu maszyny skończonej: Hej, pokażę ci, jak można stworzyć cyfrowy zegarek za pomocą YAKINDU Statechart Tools i uruchomić go na Arduino, który używa osłony klawiatury LCD. Oryginalny model cyfrowego zegarka zegarek pochodzi od Davida Harela. Opublikował artykuł na temat

Jak zrobić zegarek cyfrowy: 10 kroków (ze zdjęciami)

Jak zrobić zegarek cyfrowy: Po raz pierwszy piszę instrukcję, więc mam nadzieję, że piszę wystarczająco dobrze, abyś zrozumiał. Dzisiaj opowiem wam jak zrobić zegarek cyfrowy ze strony, którą znalazłem. Strona nazywa się sainsmart.com. To było naprawdę łatwe